16Б16Т1 Станок токарный патронно-центровой с ЧПУ

Схемы, описание, характеристики

Сведения о производителе токарного станка 16Б16Т1

Производитель токарного станка 16Б16Т1 - Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей - 8, числом оборотов шпинделя в минуту - от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

16Б16Т1 Станок токарный патронно-центровой с ЧПУ. Назначение, область применения

Токарный станок с числовым программным управлением 16Б16Т1 предназначен для токарной обработки деталей типа тел вращения с прямолинейным, ступенчатым и криволинейным профилем, в том числе, для нарезания резьб в полуавтоматическом режиме в патроне и центрах; используется в мелкосерийном и серийном производстве.

Принцип работы и особенности конструкции станка

Токарный станок 16Б16Т1 обрабатывает заготовки "Диск" с максимальным диаметром над станиной - Ø 320 мм, заготовки "Вал" с максимальным диаметром над суппортом Ø 125 мм и длиной до 750 мм. Для обработки прутка в шинделе предусмотрено сквозное отверстие Ø 37 мм, максимальный диаметр прутка Ø 36 мм.

Шпиндель станка получает 18 скоростей вращения в диапазоне от 40 до 2000 об/мин от 2-х скоростного реверсивного асинхронного электродвигателя через автоматическую 9-и ступенчатую коробку передач в передней бабке.

Передний конец шпинделя станка 16Б16Т1 выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6

- Внутренний (инструментальный) конус шпинделя - Морзе 6

- Стандартный диаметр токарного патрона - Ø 200, Ø 250 мм, исполнение - тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия - Ø 37 мм

- Наибольший диаметр прутка - Ø 36 мм

Управление токарным станком 16Б16Т1 осуществляется от программы, вводимой в память управляющей системы с пульта оперативного управления или с кассеты внешней памяти. Станок может быть использован в механических цехах машиностроительных заводов с единичным повторяющимся, мелкосерийным и серийным производством.

Станок имеет оперативную систему программного управления «Электроника НЦ-31», которая обеспечивает оперативный ввод управляющей программы, редактирование с клавиатуры пульта непосредственно на рабочем месте, исполнение программ обработки и управление станком. Ввод программы может производиться также с кассеты внешней памяти.

В настоящее время станок 16Б16Т1 комплектуется современной системой ЧПУ NC-201(М).

Привод подач осуществляется винтовыми парами качения и высомоментными двигателями постоянного тока с фотоимпульсными датчиками обратной связи, обеспечивающими бесступенчатое регулирование продольных и поперечных подач.

Привод станка — от двухскоростного реверсируемого асинхронного электродвигателя в сочетании с автоматической коробкой скоростей и механическим перебором, обеспечивающим программирование 12 ступеней частот вращения шпинделя в каждом из двух диапазонов.

Высокоточные подшипники качения обеспечивают высокую точность и жесткость опор. Зажим обрабатываемой детали может производиться в патроне с помощью пневмоцилиндра, управляемого от педали.

Задняя бабка имеет электрический привод пиноли, управляемый от педали, и вращающийся центр.

Станок имеет передний и задний однопозиционные быстросменные резцедержатели.

Направляющие продольных и поперечных салазок и винтовые пары качения имеют импульсную автоматическую смазку.

Загрузка заготовок и выгрузка деталей производятся вручную.

При наружной обработке СОЖ в зону обработки подается сверху, при сверлении и расточке — в торец детали.

Корректированный уровень звуковой мощности LpA не должен превышать 96 дБА.

Среднеквадратичные значения виброскорости на рабочем месте составляют 25% нормы по ГОСТ 12.2.009—80.

Класс точности станка по ГОСТ 8—77: П (повышенная) — при проверке на соответствие ГОСТ 18097—72; Н (нормальная) — при проверке на соответствие РТМ2 Н70-1—78.

Шероховатость обработанных цилиндрических и конических поверхностей Ra=2,5 мкм.

Категория качества — высшая.

Разработчик — Средневолжский станкостроительный завод.

Читайте также: Электрооборудование станка 16Б16Т1

Модификации и обозначения токарного станка 16Б16 с ЧПУ

- 16Б16Т1 - станок с оперативной системой ЧПУ Электроника НЦ-31;

- 16Б16Т1с1 - станок с оперативной системой ЧПУ Электроника НЦ-31;

- 16Б16Т1с2 - станок с оперативной системой ЧПУ 2Р22;

- 16Б16Тм-с1 - станок с ЧПУ Синумерик 802

- 16Б16Ф3 - станок с ЧПУ Н22-1М;

- 16Б16Ф3-05 - станок с ЧПУ Н22-1М, Ереванский станкостроительный завод им. Дзержинского;

- 16Б16Ф3-21 - станок с ЧПУ 2С42-65-09 с АКП, Ереванский станкостроительный завод им. Дзержинского;

- 16Б16Ф3-31 - станок с ЧПУ 2С42-65-09, с бесступенчатым регулированием, Ереванский завод им. Дзержинского.

16Б16Т1 Габарит рабочего пространства токарного станка с револьверной головкой

Габарит рабочего пространства станка 16Б16т1 с револьверной головкой

16Б16Т1 Габарит рабочего пространства токарного станка с однопозиционным резцедержателем

Габарит рабочего пространства станка 16Б16т1 с однопозиционным резцедержателем

Рабочая зона токарного станка 16Б16Т1 с однопозиционным передним резцедержателем

Рабочая зона токарного станка 16Б16т1 с передним резцедержателем

Рабочая зона токарного станка 16Б16Т1 с однопозиционным задним резцедержателем

Рабочая зона токарного станка 16Б16т1 с задним резцедержателем

Посадочные и присоединительные базы токарного станка 16Б16Т1. Шпиндель

Посадочные и присоединительные базы токарного станка 16Б16т1

16Б16Т1 Общий вид токарного станка

Фото токарного станка с ЧПУ 16Б16т1

Расположение составных частей токарного станка с ЧПУ 16Б16Т1

Расположение составных частей токарного станка с ЧПУ 16Б16Т1

Спецификация составных частей токарного станка с ЧПУ 16Б16Т1

- Станина - 16Б16Т1.10.000

- Пара винтовая качения - 16Б16Т1.11.000

- Кожухи - 16Б16Т1.14.000

- Шпиндельная бабка - 16Б16Т1.21.000

- Привод датчика резьбонарезания - 16Б16Т1.22.000

- Привод продольных подач - 16Б16Т1.30.000

- Суппорт - 16Б16Т1.32.000

- Пара винтовая качения - 16Б16Т1.33.000

- Привод поперечных подач - 16Б16Т1.34000

- Бабка задняя - 16Б16Т1.40.000

- Система смазки - 16Б16Т1.61.000

- Охлаждение - 16Б16Т1.72.000

- Ограждение - 16Б16Т1.74.000

- Ограждение заднее - 16Б16Т1.75.000

- Резцедержатель - 16Б16Т1.136.000 - по заказу вместо головки У16-520

- Резцедержатель задний - 16Б16Т1.137.000

- Приспособление для установки резцов - 16Б16Т1.153.000 - по заказу

- Электрооборудование - 16Б16Т1.180.000

- Шкаф электроавтоматики - 16Б16Т1.180.1.000

- Пульт управления - 16Б16Т1.180.3.000

- Диск инструментальный - 16Б16Т1.236.000-01 - по заказу

- Диск инструментальный - 16Б16Т1.237.000

- Пневмопривод вращающийся - 16Б16Т1.65.000 - по заказу

- Педаль управления - Р61-502.000.000

- Резцедержка поворотная - У16-520.000.000-01

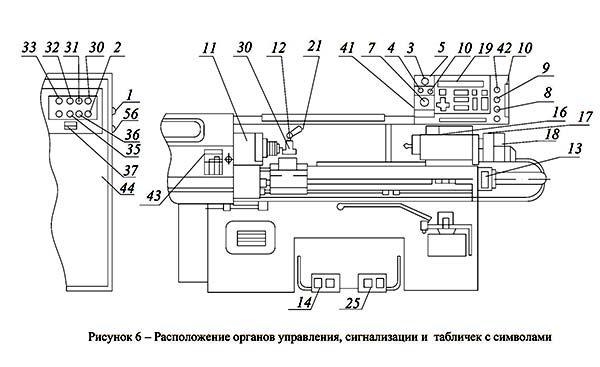

16Б16Т1 Расположение сигнализации и органов управления токарным станком

Расположение органов управления токарным станком с ЧПУ 16Б16т1

Расположение органов управления токарным станком с ЧПУ 16Б16т1. Скачать в увеличенном масштабе

16Б16Т1 Перечень органов управления

- Вводной тумблер

- Тумблер включения освещения

- Аварийная кнопка "Стоп"

- Кнопка "Пуск" охлаждения

- Кнопка "Стоп" охлаждения

- Маховичок ручного привода

- Переключатель "Пуск подачи и шпинделя", "Стоп подачи" и "Стоп подачи и шпинделя"

- Кнопка "Станок готов к работе"

- Переключатель отключения клавиши ЧПУ

- Винт крепления кнопки, закрывающий доступ к кассете внешней памяти

- Квадрат установки ряда чисел оборотов шпинделя (переключения перебора)

- Квадрат ручного перемещения салазок при отключении станка от электродвигателя или отказе ВМД

- Отверстие под ключ для ручного перемещения каретки при отключении станка от электросети или отказе ВМД (высокомоментный двигатель)

- Педаль управления пневмозажимом

- Педаль управления перемещением пиноли задней бабки

- Рукоятка зажима пиноли задней бабки

- Ручка крепления задней бабки к станине

- Лимб настройки усилия зажима пиноли

- Пульт оперативного управления "Электроника НЦ-31"

- Винты зажима резца

- Рукоятка зажима резцедержки или державки

16Б16Т1 органов сигнализации токарного станка

- Лампа молочного цвета сигнализирует о включении станка в сеть

- Лампа зеленого цвета сигнализирует о работе системы импульсной смазки

- Лампа зеленого сигнализирует о готовности станка к работе по циклу

- Лампа зеленого сигнализирует о готовности УЧПУ к работе

- Лампа желтого цвета сигнализирует о том, что деталь не поджата пинолью задней бабки и пиноль не отведена в крайнее правое положение

- Лампа желтого цвета сигнализирует о незакрытом ограждении

- Лампа желтого цвета сигнализирует о не зажатом патроне

- Указатель нагрузки электродвигателя главного движения

Кинематическая схема токарного станка с ЧПУ 16Б16Т1

Кинематическая схема токарного станка с ЧПУ 16Б16т1

1. Схема кинематическая токарного станка 16Б16Т1. Скачать в увеличенном масштабе

2. Схема кинематическая токарного станка 16Б16Т1. Скачать в увеличенном масштабе

Описание кинематической схемы токарного станка 16Б16Т1

Привод главного движения станка состоит из двухскоростного асинхронного двигателя М1, автоматической коробки передач и шпиндельной бабки.

От шкива 2 электродвигателя М1 вращение передаётся посредством плоскозубчатого ремня на шкив 4 входного вала 2 автоматической коробки передач, состоящей из трёх валов и зубчатых колёс с постоянным зацеплением. На среднем валу 3 автоматической коробки передач зубчатые колёса закреплены жестко, а на входном и выходном – на подшипниках качения и кинематически связываются с валами при включении соответствующих электромагнитных муфт. Для передачи крутящего момента на каждом валу должно быть включено по одной муфте.

Различными комбинациями включения трех муфт 48, 49, 50, 51, 52, 53 достигаются 9 ступеней скорости на входном валу VI автоматической коробки передач.

Одновременным включением трех муфт 52, 53, 59 на входном валу IV получается "кинематический замок", используемый для торможения шпинделя и электродвигателя.

От шкива 20 выходного вала автоматической коробки передач вращение передаётся плоскозубчатым ремнем на шкив 21 шпиндельной бабки.

Вращение от шкива на шпиндель VII может передаваться посредством зубчатых муфт 23 и 28 "напрямую" или через понижающую, состоящую из зубчатых колёс 22, 25, 26, 27. Таким образом, с учетом перекрытия части ступеней чисел оборотов на шпинделе достигается 18 различных передач вращения. От шпинделя через зубчатые передачи 29, 33, 34, 35 с передаточным отношением 1:1 приводиться во вращение фотоэлектирический датчик.

Привод продольных подач состоит из высокомоментного двигателя ВМDz, упругой муфты, передачи винт-гайка качения 36, 37.

В приводе поперечных подач использованы высокомоментный двигатель ВМДХ, редуктор с безвозвратной передачей 38, 39,40 и передача винт - гайка качения 41 и 42.

Датчики обратной связи (ДОС) представляют собой фотоимпульсные преобразователи, установленные в приводах продольных и поперечных подач. Они служат для преобразования угла поворота ходового винта (который создает линейное перемещение суппорта) в электрические импульсы, поступающие в систему ЧПУ. В системе ЧПУ происходит сравнение фактического перемещения суппорта по оси Х или Z с заданным по программе. При совпадении фактического перемещения с заданным, система ЧПУ выдает приводу команду остановиться.

Такой привод подачи называется следящим.

Станок оснащен шестипозиционным резцедержателем, установленным на суппорте. Смена номера рабочей позиции инструмента осуществляется по программе с помощью двигателя.

Перемещение пиноли задней бабки осуществляется электроприводом. С вала двигателя №7 вращение передается на винт 44 с помощью цилиндрической зубчатой передачи 46 и 47.

Читайте также: Электрооборудование станка 16Б16Т1

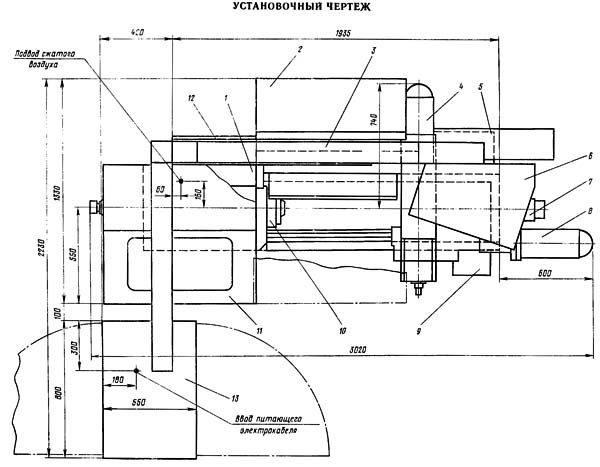

Установочный чертеж токарного станка с ЧПУ 16Б16Т1

Установочный чертеж токарного станка с ЧПУ 16Б16т1

Читайте также: Производители токарных станков в России

16Б16Т1 (SAMAT 135 NC) Станок токарный патронно-центровой с оперативной системой управления (ЧПУ). Видеоролик.

Технические характеристики станка 16Б16Т1

| Наименование параметра | 16Б16Т1 | 16Б16Ф3 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 125 | 160 |

| Наибольшая длина обрабатываемого изделия, мм | 750 | 710 |

| Высота резца, мм | 25 | 25 |

| Количество инструментов в резцедержателе | 4 | 4 |

| Шпиндель | ||

| Количество рабочих скоростей шпинделя | 18 | 17 |

| Число ступеней автоматически переключаемых частот вращения шпинделя | 12 | |

| Диаметр отверстия в шпинделе, мм | 37 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 36 | 34 |

| Диапазон скоростей шпинделя, переключаемых по программе, об/ми | 40..500, 160..2000 | 45..560, 140..1800 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | 40..2000 | 45..1800 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 350 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Подачи | ||

| Наибольшее перемещение суппорта продольное, мм | 700 | 700 |

| Дискретность перемещения суппорта продольная / поперечная на один шаг, мм | 0,01/ 0,005 | 0,01/ 0,005 |

| Наибольшее перемещение суппорта поперечное, мм | 210 | 240 |

| Диапазон скоростей продольных подач, мм/мин | 2..1200 | 1..1200 |

| Диапазон скоростей поперечных подач, мм/мин | 1..1200 | 1..600 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 4,8/ 2,4 |

| Пределы шагов нарезаемых цилиндрических резьб, мм | 0,05..40,95 | 0,2..10 |

| Точность позиционирования по оси X, мм | 0,02 | |

| Точность позиционирования по оси Z, мм | 0,035 | |

| Среднеквадратичное отклонение от заданного перемещения по оси X, мм | 0,0025 | |

| Среднеквадратичное отклонение от заданного перемещения по оси Z, мм | 0,006 | |

| Точность обработки в партии деталей из 5 шт. (допуск на размах) по диаметру (Ø = 84 мм), мм | 0,025 | |

| Точность обработки в партии деталей из 5 шт. (допуск на размах) по длине (L = 30 мм), мм | 0,032 | |

| Наибольшее усилие резания, Н | 6000 | |

| Задняя бабка | ||

| Ход пиноль задней бабки, мм | 120 | |

| Центр пиноли задней бабки по ГОСТ 13214-67 | Морзе 3 | |

| Параметры системы ЧПУ | ||

| Обозначение системы ЧПУ | Электроника НЦ-31 NC-201(M) |

Н22-1М |

| Система отсчета | В абсолютн.зн. В приращениях |

В приращениях |

| Число координат/ одновременно управляемых координат | 2/ 2 | 2/ 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 |

| Тип датчика обратной связи | ||

| Тип резьбонарезного датчика | ИГР | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,2/ 7,1 (720/ 1440) | 3,8/ 6,3 (750/ 1500) |

| Электродвигатель привода продольных подач, Н*м | 100 | |

| Электродвигатель привода поперечных подач, Н*м | 70 | |

| Электродвигатель револьверной головки, кВт | 0,18 | - |

| Электродвигатель привода пиноли, кВт | 0,18 | - |

| Электродвигатель гидростанции, кВт | ||

| Электродвигатель станции смазки, кВт | 0,09 | |

| Электродвигатель насоса охлаждения, кВт | 0,18 | |

| Суммарная мощность электродвигателей, кВт | ||

| Суммарная потребляемая мощность станка, кВт | 13,0 | |

| Габариты и масса станка | 3100 х 1390 х 1870 | 3065 х 2395 х 1860 |

| Масса станка с ЧПУ, кг | 2860 | 2500 |

- Станок токарный с числовым программным управлением 16Б16Т1. Руководство по эксплуатации, 2008

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация