16Р25П Станок токарно-винторезный повышенной точности

руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка повышенной точности 16Р25П

Производитель токарно-винторезного станка повышенной точности 16Р25П - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

16Р25П станок токарно-винторезный универсальный повышенной точности. Назначение и область применения

Станок токарно-винторезный 16Р25П прямой аналог станка 16К25, МК6056 завода "Красный пролетарий" им. А.И. Ефремова и станка СА500 Сасовского станкостроительного завода, Саста.

Токарный станок 16Р25П предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Станок 16Р25П заменяет модель 16К25. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К625. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Станок16Р25П предназначен для выполнения разнообразных чистовых токарных работ с обеспечением высокой точности геометрической формы и шероховатости обработанной поверхности детали, а также нарезания метрической, дюймовой, модульной и питчевой резьб.

Область применения станка 16Р25П — единичное, мелкосерийное и серийное производство с мелкими повторяющимися партиями деталей.

Особенности конструкции станка 16Р25П

Гидростатические опоры шпинделя обеспечивают стабильность точностных параметров обработанного изделия и длительную стойкость режущего инструмента. Плавность перемещения каретки при минимальной подаче обеспечивается с помощью поддува сжатого воздуха под направляющие каретки.

Механизированное перемещение верхней части суппорта повышает производительность труда, точность и чистоту обработки. На станке с использованием устройства цифровой индикации улучшены условия настройки на диаметральный размер.

- Жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Широкая станина двумя закаленными призматическими направляющими, обеспечивающими минимальную переориентацию каретки и длительный срок эксплуатации станка с сохранением первоначальной точности

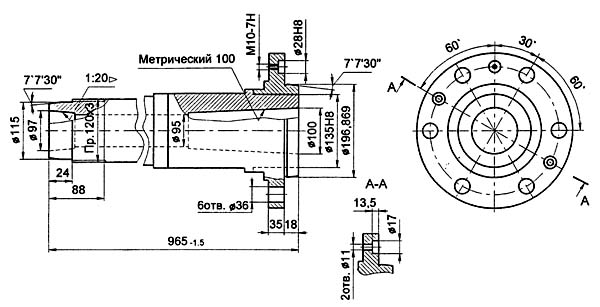

- Отверстие в шпинделе 95 мм, что позволяет использовать станок для обработки труб НКТ и прутковых изделий

- Направляющие каретки и поперечной ползушки армированы антифрикционными планками, позволяющими получить минимальную минутную подачу до 0,4…0,5 мм/мин

- Коробка подач обладает высокой жесткостью кинематической цепи, имеет две электромагнитные муфты дистанционного переключения передач без остановки станка

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Фартук имеет собственный привод ускоренного перемещения каретки и суппорта, позволяет осуществлять работу по упорам с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне

- 4-х позиционная резцовая головка с вертикальной осью вращения

- Класс точности станка — П

- Достигаемая шероховатость поверхности Ra 0,32 мкм

- При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6 б.

- Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станок 16Р25П имеет полый шпиндель, что при спец. заказе позволяет устанавливать второй патрон и использовать его для обработки концов труб газового и нефтяного сортамента диаметром до 90 мм, независимо от их длины.

Средний уровень звука А не превышает 80 дБА.

Корректированный уровень звуковой мощности рА не превышает 96 дБА.

Комплектация станка 16Р25П

- 3-х кулачковый самоцентрирующийся патрон ø 315 мм

- Комплект сменных зубчатых колес

- 4-х позиционный резцедержатель

Дополнительная комплектация станка 16Р25П

- 3-х координатная система УЦИ фирмы «Newall» на продольное перемещение каретки с суппортом (ось Z), на поперечное перемещение суппорта (ось X), на перемещение резцовых салазок с суппортом (ось Y)

- Конусная линейка

- Резьбоуказатель метрический

- Люнет подвижный ø 20 – 110 мм

- Люнет неподвижный ø 20 – 160 мм

- Патрон 4-х кулачковый 315 мм

- 2-х позиционный быстросменный резцедержатель с набором инструментальных блоков

- Опоры клиновые

- Центр вращающийся

Устройство цифровой индикации контролирует перемещение поперечного суппорта и на цифровом табло показывает его положение относительно произвольно выбранного станочником начала координат.

Основные преимущества устройства цифровой индикации:

- отсчет показаний с круговых лимбов и линейных шкал заменяется фиксированием размеров на одной цифровой шкале;

- устраняется необходимость в проведении рабочим арифметических расчетов, которые обычно выполняются в уме, либо на бумаге при выборе начального положения;

- устраняется необходимость в проведении интерполяции.

Конструкция станка не предусматривает возможность оснащения электронным устройством управления (ЧПУ) по контуру, по двум и более осям.

Читайте также: Электрооборудование станка 16Р25П

Обозначение универсального токарно-винторезного станка 16Р25П

- 1 - токарный станок (номер группы по классификации ЭНИМС)

- 6 – токарно-винторезный станок (подгруппа) по классификации ЭНИМС (6 - токарно-винторезный)

- Р – поколение станка

- 25 – высота центров над станиной (25 - высота центров 250 мм)

- Г – станок с выемкой в станине

- К – станок с копировальным устройством

- П – повышенная точность станка - (н, п, в, а, с) по ГОСТ 8-82

- Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

- Ф2 – станок с позиционной системой числового управления ЧПУ

- Ф3 – станок с контурной (непрерывной) системой ЧПУ

Буквы в конце обозначения модели:

Модификации токарно-винторезного станка 16Р25

- 16Р25П-1 Станок токарно-винторезный повышенной точности, предназначен для выполнения разнообразных токарных работ, РМЦ 1000

- 16Р25ПГ-1 Станок выполнен на базе основной модели 16Р25П с выемкой в станине, позволяющей установить заготовку большего диаметра, РМЦ 1000

- 16Р25ПФ101-1 Станок выполнен на базе основной модели 16Р25П с цифровой индикацией, РМЦ 1000

- 16Р25ПГФ101-1 Станок выполнен на базе основной модели 16Р25П с цифровой индикацией и выемкой в станине, РМЦ 1000

- 16Р25П-0,7 Станок токарно-винторезный повышенной точности, РМЦ 750

- 16Р25ПГ-0,7 Станок токарно-винторезный повышенной точности с выемкой в станине, РМЦ750

- 16Р25ПФ101-0,7 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ750

- 16Р25ПГФ101-0,7 Станок токарно-винторезный повышенной точности с цифровой индикацией и выемкой в станине, с РМЦ 750

- 16Р25П-1,5 Станок токарно-винторезный повышенной точности, РМЦ 1500

- 16Р25ПГ-1,5 Станок токарно-винторезный повышенной точности с выемкой в станине, РМЦ 1500

- 16Р25ПФ101-1,5 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 1500

- 16Р25ПГФ101-1,5 Станок токарно-винторезный повышенной точности с цифровой индикацией и выемкой в станине, с РМЦ 1500

- 16Р25П-2 Станок токарно-винторезный повышенной точности, РМЦ 2000

- 16Р25ПФ101-2 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 2000

- 16Р25П-3 Станок токарно-винторезный повышенной точности, РМЦ 3000

- 16Р25ПФ101-3 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 3000

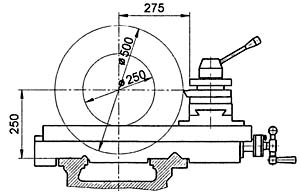

Габариты рабочего пространства токарного станка 16Р25П. Эскиз суппорта

Габариты рабочего пространства токарного станка 16р25п

Чертеж шпинделя токарно-винторезного станка 16Р25П.

Чертеж шпинделя токарно-винторезного станка 16р25п

Чертеж станины токарно-винторезного станка 16Р25П.

Чертеж станины токарно-винторезного станка 16р25п

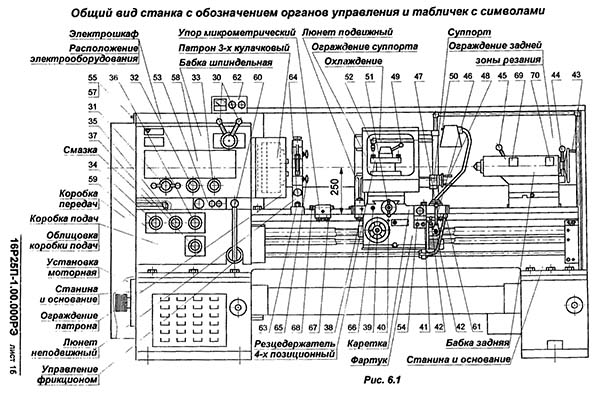

Общий вид токарно-винторезного станка 16Р25П

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16Р25П

Расположение органов управления токарно-винторезным станком 16р25п

Расположение органов управления токарно-винторезным станком 16р25п. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 16Р25П

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положение при делении многозаходных резьб

- Рукоятка установки правой и левой резьб

- Рукоятка установки величины подачи, шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага нарезаемой резьбы и отключение механизма коробки подач при нарезании резьб вручную

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Болт закрепления каретки на станине

- Рукоятка включения и выключения гайки ходового винта

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта

- Рукоятка ручного Перемещения резцовых салазок суппорта

- Рукоятка поворота резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Пульт управления на бабке шпиндельной

- 53.1 Кнопка «СТОП» для аварийного отключения

- 53.2 Тумблер. Включение и выключение освещения

- 53.3 Кнопка. Электродвигатель главного привода «СТОП»

- 53.4 Кнопка. Электродвигатель главного привода «ПУСК»

- Пульт управления на каретке (рис. 6.3)

- 5.4.1 Тумблер. Охлаждение «ВКЛЮЧЕНО» - «ВЫКЛЮЧЕНО»

- 5.4.2 Кнопка. Электродвигатель главного привода «СТОП»

- 5.4.3 Кнопка. Электродвигатель главного привода «ПУСК»

- 5.4.4 Кнопка. «СТОП» для аварийного отключения

- Вводный выключатель

- Таблица на узел заземления

- Таблица. Знак электрического напряжения

- Таблица чисел оборотов, величин подач и шагов нарезаемых резьб (рис. 6.4)

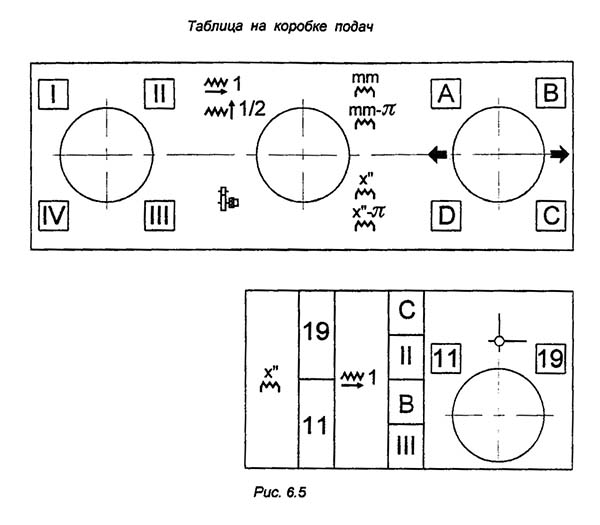

- Таблица на коробке подач (рис. 6.5)

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рук. 61)

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рук. 60)

- Пульт сигнализации (рис. 6.6)

- 62.1Амперметр

- 62.2Сигнальная лампа. Напряжение подано

- 62.3 Сигнальная лампа. Тормоз включен

- Гайка закрепления люнета неподвижного к станине

- Винт выдвижения пиноли люнета неподвижного

- Винт фиксации пиноли люнета неподвижного

- Рукоятка включения механического перемещения резцовых салазок

- Винты крепления микрометрического упора на станине

- Винт регулировки перемещения каретки при работе по упору

- Таблица на зажим-отжим пиноли бабки задней

- Таблица на зажим-отжим задней бабки к станине

Таблички токарно-винторезного станка 16Р25П

Табличка на шпиндельной бабке станка 16р25п

Табличка на шпиндельной бабке станка 16р25п. Скачать в увеличенном масштабе

Табличка на коробке подач станка 16р25п

Табличка на коробке подач станка 16р25п. Скачать в увеличенном масштабе

Перечень графических символов станка 16р25п

Перечень графических символов станка 16р25п. Скачать в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 16Р25П

Кинематическая схема токарно-винторезного станка 16р25п

Схема кинематическая токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Расположение подшипников токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Описание конструкции основных узлов станка 16Р25П

Станина и основание

Станина и основание (рис. 6.8) являются базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены две призматические и две прямоугольные направляющие, из которых передняя призматическая и задняя плоская являются базой для каретки, а задняя призматическая и передняя плоская - базой для задней бабки и люнета неподвижного.

Внутри станины имеются окна для отвода стружки в корыто.

В правой части на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого необходимо ослабить винты 19 и вынуть щитки со стороны заднего кронштейна (см. рис.6.8), для чего в рабочем пространстве должно быть предусмотрено место (рис. 12.2; 12.3)

В левой тумбе станины смонтирован электродвигатель главного привода. В правой тумбе для станков с РМЦ 750, 1000, 1500 мм и в средней для станков с РМЦ 2000, 3000 мм помещается бак с эмульсией и электронасос для подачи эмульсии в зону резания.

Возможно оснащение станка станиной с выемкой с установленным мостиком 22. При необходимости обработки деталей большого диаметра над выемкой в станине мостик снимается. Для этого нужно вывернуть пробки 20, удалить винты 21 и штифты 23, заглушить отверстия в станине.

Во избежание нанесения забоин мостик положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла. Перед установкой - тщательно протереть посадочные поверхности станины и мостика и убедиться в отсутствии забоин.

Необходимо учитывать, что при обработке деталей на выемкой на планшайбе Ø 500 мм, частота вращения шпинделя не более 400 об/мин.

Бабка шпиндельная

Бабка шпиндельная (рис. 6.9... 6.16) жестко сбазирована на головной части станины при сборке станка и не требует регулирования в процессе эксплуатации.

Шпиндель смонтирован на двух регулируемых опорах качения. Описание регулирования шпиндельных подшипников приведено в разделе «Порядок работы» п. 13.8.1; 13.8.2.

Изменение частоты вращения шпинделя осуществляется переключением блоков шестерен по шлицевым валам при помощи рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется посредством рукояток 60 и 61 управления фрикциOHHOЙ муфтой, а торможение электромагнитной муфтой.

Если фрикционная муфта работает не полностью замкнутой, то необходимо произвести регулировку цепи ее управления (см. раздел «Порядок работы» п. 13.8.5).

При ослаблении крепления шкива 310 на валу 50 нужно подтянуть винт 180.

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 13.1. При снижении крутящего момента необходимо в первую очередь проверить натяжение ременной передачи главного привода. Если натяжение ремней достаточное, то следует отрегулировать фрикционную муфту главного привода бабки шпиндельной для этого необходимо:

- открыть крышку 195 (рис. 6.14.) бабки шпиндельной, снять маслораспределительный лоток 151 (рис. 6.15);

- повернуть гайку 62 (рис. 6.9) по часовой стрелке при нажатой защелке 80 подтянуть муфту прямого вращения, а поворотом гайки 59 против часовой стрелке - подтягивается муфта обратного вращения шпинделя; Обычно достаточно поворота гаек 59 и 82 на 1 зуб. При повороте гаек больше чем на 1 зуб необходимо обязательно проверить, чтобы крутящий момент на шпинделе не превышал допустимый по таблице 13.1.

- по окончании регулировки необходимо убедиться, что защелка 80 надежно вошла в пазы гаек 59 и 62.

Бабка задняя

Бабка задняя (рис.6.17, 6.18) представляет собой корпус 2, в расточке которого смонтирована подвижная пиноль 3. Перемещение пиноли, в конусное отверстие которой помещается центр, осуществляется маховиком 12 через винт 5 и гайку 6.

Бабка задняя в отжатом состоянии перемещается по направляющим станины на четырех подпружиненных радиальных шарикоподшипниках 47, установленных на мостике. Рукояткой 19 осуществляется прижим задней бабки к станине станка. Если рукоятка 19, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима бабки задней к станине, то необходимо регулировочными винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной плиты 31, установить необходимое усилие прижима.

Установка оси пиноли 3 соосно со шпинделем станка в горизонтальной плоскости осуществляется винтами 41 (рис. 6.18).

Инструмент от проворота в конусе пиноли 3 осуществляется за счет винта 44.

Фартук

Фартук служит (рис. 6.19...6.21) для передачи кинематического движения от коробки подач к механизмам каретки и суппорта станка.

Фартук отрегулирован на заводе - изготовителе. В случае необходимости при обработке в патроне с механической подачей каретки регулировку усилия, развиваемого механизмом подач, производить поворотом квадрата винта поз. 219 (см. рис. 6.19). Величина усилия не должна превышать допустимую 10 кН. Маточная гайка 62, установленная на кронштейне 61, урегулирована на заводе - изготовителе.

Суппорт

Суппорт (рис. 6.22) содержит поворотную часть 10, резцовые салазки 9 и резцедержатель 43.

Поворотная часть суппорта устанавливается на поперечной ползушке каретки и крепится четырьмя винтами, установленными в Т-образном круговом пазу.

Выборка зазоров в направляющих поперечных 113 и резцовых 9 салазок производиться потягиванием соответствующих клиньев, при помощи винтов, которые расположены в отверстиях протекторов.

Перемещение резцовых салазок осуществляется вручную и механически, отсчет перемещения осуществляется по лимбу.

Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 (см. рис. 6.24) при зажатой рукоятке 129 (см. рис. 6.22).

Каретка

Каретка (рис. 6.23...6.25) снабжена призматической и плоской направляющими для продольного перемещения по станине и направляющими в форме "ласточкиного хвоста" для перемещения поперечных салазок 11 (рис. 6.23). Рукоятка 33 ручного перемещения поперечных салазок снабжена устройством автоматического отключения ее при механической подаче.

Каретка снабжена линейкой с ценой деления 10 мм на диаметр детали, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Жесткий микрометрический упор ограничения продольных перемещений каретки крепиться на передней полке станины.

Представленная на рис. 6.25 схема расположения заглушек, пробок и прокладок в каретке служит для их правильной установки при ремонте станка.

Моторная установка

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремней главного привода. Если натяжение не достаточно, то, ослабив винты 12 и 20, плавным вращением гайки 25 против часовой стрелки опустить вниз подмоторную плиту 4 для обеспечения требуемого натяжения ремней. После этого винты 12, 20 завернуть до отказа. Проверка натяжения ременной передачи главного привода производится оттягиванием ремня с усилием 90Н, приложенным к середине ремня, при этом прогиб ремня должен составлять 12 мм.

Коробка передач

Коробка передач (рис. 6.27) (сменные зубчатые колеса) служит для передачи кинематического движения от выходного вала (ось I) бабки шпиндельной на выходной вал (ось II) коробки подач с помощью установки комбинации сменных зубчатых колес в соответствии с таблицей (рис. 6.4). Пояснения к таблице даны в таблице 13.2

Сменные зубчатые колеса К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8. Промежуточные сменные колеса L и М устанавливаются на шлицевой втулке оси 10, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6. При закреплении кронштейна 3 и оси 10 необходимо сменные зубчатые колеса устанавливать с минимальным радиальным зазором.

На торцах сменных К, L, М, N нанесено число зубьев Z и модуль т. Нельзя забывать о регулярной смазке сменных зубчатых колес и втулки, которая смазывается через колпачковую масленку 12.

Коробка подач

Коробка подач (рис. 6.28...6.30) обеспечивает настройку на следующие виды работ:

- нарезание резьб: метрической, дюймовой, модульной и питчевой;

- точение

Шестеренный механизм коробки подач состоит из наборного механизма, множительного механизма привода ходового винта, ходового вала и механизма выбора вида работы - нарезания резьб или точение.

Входной вал коробки подач станка связан с коробкой передач, через которую осуществляется связь механизма коробки подач со шпинделем для получения минимальных подач.

Посредством механизма увеличения шага при числе оборотов шпинделя 16...50 можно поручить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов 63...200 -в 8 раз.

Через ходовой вал каретка с суппортом при любом числе оборотов шпинделя получают продольные, а также поперечные подачи, составляющие 1/2 от продольных.

Для более точных резьб в коробке подач предусмотрено положение, когда винт подключается напрямую, минуя механизм цепи подач. При этом нужный шаг подбирается сменными шестернями.

Виды работ, включение ходового винта напрямую и подача устанавливаются поворотом рукоятки 36 (см. рис. 6.1 и 6.5). При этом движение передается на копиры, которые через рычаги устанавливают блоки шестерен в соответствующие положение.

Для осуществления быстрых перемещений каретки в коробке подач на оси ходового винта смонтирована обгонная муфта.

Резцедержатель 4-х позиционный поворотный

Станок комплектуется 4-х позиционным поворотным резцедержателем. Если по мере износа рукоятка 4 (рис. 6.23) в зажатом положении останавливается в неудобном для рабочего месте, то при замене или подшлифовке проставка 7 можно добиться установки рукоятки 4 в требуемое положение.

При вращении рукоятки против часовой стрелке происходит открепление и поворот резцедержателя, а по часовой - фиксирование и закрепление.

Резцедержатель, кроме 4-х фиксированных положений может быть установлен в любом промежуточном положении.

При понижении точности фиксации резцедержателя 43 необходимо разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. Если происходит дробление стружки, то необходимо произвести притирку рабочих конусов, клиньев и затяжку стыков

Резцедержатель 2-х позиционный неповоротный

Станок может комплектоваться по требованию заказчика за отдельную плату 2-х позиционным неповоротным резцедержателем с быстросменными блоками для резцов: прямоугольного сечения, круглого сечения и расточной оправкой для центрового инструмента с переходной втулкой 1 (рис. 6.31), что позволяет выполнять большое количество операций (черновая и чистовая обработка, нарезание резьбы, сверление, зенкерование, развертывание, отрезка и др.) за один установ детали сложной конфигурации.

Сменные блоки с закрепленными в них инструментами легко и быстро устанавливаются в резцедержателе 2, закрепляются прихватом 3 и эксцентриком 4.

Простая и быстрая установка резца по высоте осуществляется без использования прокладок установочным винтом.

Резцедержатель с быстросменными блоками после окончания работы необходимо покрыть антикоррозионной смазкой НГ-203А.

Патрон

Патрон (см. рис. 13.3) сажают на конус шпинделя. После установки патрона посредством равномерного перекрестного затягивания гаек 11 достигается беззазорное прилегание торца патрона и фланца шпинделя 12.

Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не оставляющей ворса.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы следует строго придерживаться требований, изложенных в паспорте патрона.

Люнеты

Для обработки нежестких деталей станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными сухарями и роликами, устанавливаемыми в зависимости от условий работы. Оправки роликов и пиноли должны устанавливаться в соответствии с маркировкой на оправке, пиноли и корпуса.

Для обработки длинных деталей (типа труб, прутка) станок может оснащаться выносным поддерживающим люнетом, поставляемым за дополнительную плату.

Охлаждение

От электронасоса, установленного в тумбе станины охлаждающая жидкость через трубопровод, шланг и регулируемый наконечник подается к инструменту, а затем стекает в корыто, откуда возвращается в бак.

Очистку бака производить не реже одного раза в месяц.

Линейка конусная

Линейка конусная (см. рис. 6.33) предназначена для точения пологих конусов длиной до 400 мм, а также нарезания конической резьбы.

Линейка конусная смонтирована на каретке посредством верхнего и нижнего кронштейнов 6 и 7.

Линейка 3 через штангу 8 и кронштейн 9 жестко соединена со станиной станка в продольном направлении и при обработке конусной поверхности неподвижна.

При настройке на заданный диаметр обработки перемещают каретку по станине вместе с линейкой, штангой и кронштейном в зону обработки, после чего необходимо затянуть винты 1. Угол конуса устанавливается по шкале, нанесенной на салазках 2, поворотом линейки 3 посредством установочного винта 4, после чего необходимо затянуть винты 5.

При установке линейки под требуемым углом конуса обойма 10, перемещаясь вдоль линейки, задает траекторию движения кромки резца.

При обработке цилиндрических поверхностей линейка 3 устанавливается в положение «О», а винты 1 при этом должны быть ослаблены.

Резцовая оправка

Станок, который имеет выемку в станине необходимо комплектовать специальной резцовой оправкой для обработки деталей над выемкой в станине, предотвращающей свисание каретки с направляющих станины. Оправка 1 устанавливается в державке 2. Резец 4 крепится винтами 5.

Обработка с использованием этой оправки должна производиться с использованием минимальных режимов.

Порядок работы

В данном разделе приведены указания о способах установки скоростей резания, подач, о наладке для получения различных видов резьб и т.д.

Механизм главного движения

Установка числа оборотов шпинделя осуществляется двумя рукоятками 30 и рукояткой 31 (рис.6.1) по таблице (см. рис.6.4), помещенной на шпиндельной бабке. В правой части таблицы даны ряды чисел оборотов шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемого числа оборотов.

Рукоятками 30 устанавливается один из четырех рядов чисел оборотов шпинделя в соответствии с обозначением положения рукояток, нанесенным на таблице.

Рукояткой 31, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотов из выбранного ряда. Для этого цифру, обозначающую требуемое число оборотов на таблице, нужно совместить с вертикальной стрелкой, изображенной над рукояткой.

Установка подач

Установка величины подач осуществляется рукоятками 34 и 36 (рис.6.1) в соответствии со значениями, указанными в средней части таблицы (рис.6.4).

Указанные в таблице величины подач могут быть получены только при установке на станке сменных зубчатых колес:

К / L • L / N = 45/88 • 86/72

В таблице (рис.6.4) даны значения величин продольных подач. Величина поперечной подачи составляет 1/2 продольной.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями пункта 13.2.

Инструкция по нарезанию резьб

При отправке с завода на станке устанавливаются сменные зубчатые колеса с числом зубьев z=45, z=86, z=72 и зубчатое колесо с z=73, выполняющее в данной комбинации функцию проставка. Комбинация сменных зубчатых колес:

К / L • L / N = 45/88 • 86/72

обеспечивает нарезание метрической и дюймовой резьб с шагами, величины которых указаны в нижней части таблицы (рис. 6.4).

Для этого рукояткой 35 (рис.6.3) надо установить необходимый тип нарезаемой резьбы, а рукоятками 34 и 36 выбрать требуемый шаг.

Установив на станке комбинацию сменных зубчатых колес:

К / L • M / N = 72/73 • 88/48

можно нарезать модульную и питчевую резьбы, величины шагов которых устанавливаются рукоятками 34 и 36 по таблице (рис.6.4), при этом рукоятку 35 следует переключить на соответствующий тип резьбы.

Сменные зубчатые колеса z=48 и z=73, входят в основной комплект зубчатых сменных колес.

Установкой, входящей в основной комплект сменных зубчатых колес комбинации:

К / L • L / N = 60/90 • 90/48

создается возможность нарезания метрической и дюймовой резьб с шагами, равными удвоенным величинам, указанным в таблице (рис. 6.4).

Примечание. При помощи этих комбинаций сменных зубчатых колес, аналогично описанному, можно получать величины подач, равные удвоенным табличным значениям.

Читайте также: Электрооборудование станка 16Р25П

Читайте также: Методика проверки и испытания токарно-винторезных станков на точность

Установочный чртеж токарно-винторезного станка 16Р25П-1

Установочный чртеж токарно-винторезного станка 16р25п

Установочный чртеж токарно-винторезного станка 16Р25П-2

Установочный чртеж токарно-винторезного станка 16р25п

Читайте также: Справочник заводов производителей токарных станков

Технические характеристики токарного станка 16Р25П

| Наименование параметра | 16К20 | 16К25 | 16Р25п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 | 250 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 710, 1000, 1400, 2000 | 750, 1000, 1500, 2000, 3000 |

| Наибольшая длина обтачивания, мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 460..1300 | 650..1800 | 650..1800 |

| Наибольшая масса обрабатываемого изделия в патроне, кг | 200 | 300 | 300 |

| Высота центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 275 | 275 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 95 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых скоростей шпинделя | 22 | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 11М |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Метрический 100 |

| Диаметр фланца шпинделя, мм | 170 | ||

| Наибольший крутящий момент на шпинделе, кНм | 1,0 | ||

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 300 | 300 | 300 |

| Наибольшая длина продольного перемещения суппорта (обтачивания), мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Диапазон продольных подач, мм/об (число ступеней) | 0,05..2,8 (22) | 0,05..2,8 (22) | 0,05..2,8 (22) |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/ 24 | 22/ 24 | 22/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 2/ 1,5 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Цена одного деления лимба продольного/ поперечного перемещения, мм/об | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Наибольшее усилие, допускаемое механизмом подач продольное на резце/ на упоре, Н | 5884/ 7845 | 5884/ 7845 | 5884/ 7845 |

| Наибольшее усилие, допускаемое механизмом подач поперечное на резце/ на упоре, Н | 3530/ 4510 | 3530/ 4510 | 18500 |

| Резцовые салазки | |||

| Наибольшая длина перемещения, мм | 150 | 150 | 150 |

| Цена одного деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Цена одного деления лимба перемещения пиноли, мм | 0,1 | 0,1 | 0,1 |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Величина поперечного смещения корпуса, мм | ±15 | ±15 | ±15 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 4 | 4 | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 11 (1460) | 11 (1460) | 11 (1460) |

| Электродвигатель привода быстрого перемещения каретки и суппорта М2, кВт (об/мин) | 0,75 (1370) | 0,75 (1370) | 0,37 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Электродвигатель гидростанции М4, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | |

| Электродвигатель станции ВГ11, кВт (об/мин) | 0,14 | ||

| Суммарная мощность установленных электродвигателей, кВт | 11,69 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1240 х 1500 | 2825 х 1345 х 1600 |

| Масса станка РМЦ=1000, кг | 3005 | 3095 | 2700 |

- Станок токарно-винторезный 16Р25П. Руководство по эксплуатации, ОАО РСЗ, 2000

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы

Связанные ссылки. Дополнительная информация