1А225 станок токарный шестишпиндельный горизонтальный автомат

описание, характеристики, схемы

Сведения о производителе токарного многошпиндельного станка 1А225-6

Производитель токарного многошпиндельного станка 1А225-6 - Московский станкостроительный завод им. Серго Орджоникидзе, ЗИО, основанный в 1932 году.

Один из первенцев станкостроения СССР. Вступил в строй в 1932. За первые 10 лет освоил производство 48 типоразмеров станков.

Станки, выпускаемые Московским станкостроительным заводом им. Серго Орджоникидзе, ЗИО

- 1А225 - станок токарный шестишпиндельный горизонтальный, Ø 25

- 1Б732Ф3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1П732РФ3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1740РФ3 - станок токарный патронный центровой с наклонной станиной с ЧПУ, Ø 630

- 1722 - станок токарный многорезцовый копировальный гидрофицированный, Ø 490 х 1275

1А225, 1А225-6 Станок токарный шестишпиндельный горизонтальный прутковый автомат

Назначение и область применения

Станок токарный шестишпиндельный предназначен для массового и серийного производства однотипных деталей сложной формы.

Токарный шестишпиндельный автомат 1А225 предназначен для обработки разнообразных деталей из прутка различного профиля. В шести позициях шпинделей в соответствии с технологическим процессом одновременно могут производиться черновое, чистовое и фасонное обтачивание, подрезание, прорезание, центрование, сверление, растачивание, зенкерование, развертывание, нарезание наружной и внутренней резьб, накатывание, клеймение, отрезание и другие операции. Класс точности автомата Н.

По специальному заказу могут поставляться станки, которые работают как два трехшпиндельных автомата, а также станки, оснащенные приспособлениями для отрезания грата, для фрезерования шлицев, лысок и т. д.

Высокие числа оборотов рабочих шпинделей позволяют полностью использовать современные инструменты.

Принцип работы и особенности конструкции станка

Станок 1А225 имеет шесть основных шпинделей, направление вращения которых не меняется при обработке, поэтому нарезание резьб метчиками и плашками производят при отставании инструмента, а свинчивание – путем обгона вращающейся детали.

Изменение величины рабочих ходов продольного суппорта, приспособлений с независимой подачей и поперечных суппортов осуществляется бесступенчато.

При наладке возможен реверс распределительных валов автомата 1А225-6 и медленное вращение их, осуществляемое специальным электродвигателем.

Для каждого шпинделя имеется жесткий и виброустойчивый поперечный суппорт с независимой подачей.

Фиксация шпиндельного блока производится с помощью двух фиксаторов.

Для длительного сохранения первоначальной точности автомата и предохранения базовых поверхностей от износа шпиндельный блок при повороте приподнимается над опорной поверхностью на 0,3..0,4 мм и удерживается в этом положении шариковыми подшипниками.

Циклоуказатели с двух сторон автомата 1А225 наглядно показывают последовательность его работы, что очень удобно при наладке.

Большое рабочее пространство станка 1А225, верхнее расположение распределительного вала и упора материала, центральное расположение продольного суппорта и пазовая конструкция поперечных суппортов облегчают доступ к узлам станка при его наладке.

Управление автоматом производится одной рукояткой, расположенной справа от пульта управления; органы управления сдублированы с обратной стороны станка.

В направляющие трубы для прутков вмонтированы пружины переменного сечения, что уменьшает шум при работе автомата.

Специальный счетчик позволяет учитывать количество обработанных деталей.

Усилие зажима прутка регулируется механизмом ручной регулировки и зажима материала.

Электрические блокировки предохраняют автомат от аварий.

Специальный механизм обеспечивает останов автомата при окончании обработки прутка или неполной подаче его.

Многошпиндельные автоматы и полуавтоматы. Общие сведения

Схема обработки детали на четырехшпиндельном автомате

- Шпиндельный блок станка

- Шпиндели

- Заготовки детали

- I - позиция шпинделя: подача и зажим прутка. Прорезание канавки резцом поперечного суппорта

- II - позиция шпинделя: резец второго поперечного суппорта обрабатывает наружную поверхность фасонно-профильным резцом

- III - позиция шпинделя: сверлом, установленным в продольном суппорте, сверлится отверстие

- IV - позиция шпинделя: отрезается готовая деталь

Основной узел станка - шпиндельный блок периодически поворачивается и шпиндели занимают новое положение. Каждому положению шпинделя присваивают наименование: I позиция, II позиция и т. д. В каждой позиции выполняется определенная операция. Против каждого шпинделя в суппорте установлен режущий инструмент, проводящий определенную для данной позиции операцию.

Допустим, что нам необходимо изготовить деталь, показанную на рис. б. В I позиции пруток подается до упора и зажимается, а затем резцом поперечного суппорта прорезается канавка. После поворота блока заготовка попадает во II позицию, где резцом второго поперечного суппорта обрабатывается наружная поверхность. Снова поворачивается блок, и деталь оказывается в позиции III, где сверлом, установленным в продольном суппорте, сверлится отверстие. В IV позиции отрезается готовая деталь.

Технологические возможности многошпиндельных автоматов и полуавтоматов

Технологические возможности многошпиндельных автоматов и полуавтоматов

Обозначения многошпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении - группа: 1 — станок токарной группы

- Вторая цифра в обозначении - подгруппа: 2 - многошпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 16, 25, 40, 65, 90

- Буква в обозначении: поколение станка (серия и т.д.), например: А, Б.

- Буква в обозначении: П - патронный автомат (полуавтомат)

- Последняя буква К означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

- Последнее число через дефис: количество шпинделей, например: 4, 6, 8

Отличительной особенностью многошпиндельных автоматов и полуавтоматов является наличие нескольких одновременно работающих шпинделей.

Многообразие выполняемых на станках операций позволяет в ряде случаев осуществить обработку сложной детали за один цикл, исключив доработку на других станках. Конструктивной особенностью автоматов является оригинальный привод продольного суппорта с изменением рабочего хода без смены кулаков, что значительно облегчает переналадку. Ускорению наладки и сокращению физического труда способствует специальный наладочный привод.

На шестишпиндельных автоматах достигается высокая производительность обработки за счет одновременной работы всех шпинделей и многоинструментальной наладки. Одновременно обрабатываются шесть прутков. Шпиндельный барабан периодически поворачивается на 60°, и шпиндели изменяют свое положение (позицию), а, следовательно, и режущий инструмент, который обрабатывает деталь. В последней позиции VI происходит отрезка готовой детали и набор прутка для обработки следующей.

Каждая позиция обслуживается поперечным и продольным суппортами, а последние четыре позиции дополнительными устройствами с независимой от остальных суппортов и устройств подачей. Кроме того, в пяти позициях (II, III, IV, V, VI) могут устанавливаться инструментальные шпиндели, вращающие инструмент (сверла, развертки, метчики и т. д.) с независимой от рабочих шпинделей скоростью, что дает возможность применять различные устройства, требующие изменения скорости резания.

Все поперечные суппорты столового типа и управляются от сменных кулаков непосредственно. Подачи поперечных и продольного суппортов регулируются в бесступенчатом диапазоне.

Жесткая конструкция этих автоматов обеспечивает неизменно точную обработку при высокой производительности резания. Многочисленные дополнительные приспособления, как, например, многогранное токарное, многошпиндельное сверлильное (головка) и другие в значительной мере расширяют область применения этих автоматов в народном хозяйстве.

Автомат может быть встроен в автоматическую линию.

Управление автоматом при помощи электромагнитных муфт и командоаппарата.

Для удаления стружки из автомата применяется шнековый транспортер.

Возможности станков, повышающие точность обработки и обеспечивающие высокую экономическую эффективность:

- точение цилиндров и конусов с продольного суппорта, канавок в отверстиях на торцах, камер в отверстиях, сферических и криволинейных поверхностей

- сверление глубоких отверстий небольших диаметров, отверстий, перпендикулярных оси детали, нескольких отверстий на торце детали

- обеспечение необходимой скорости резания осевым инструментом независимо от частоты вращения шпинделя

- развертывание отверстий

- фрезерование пазов, лысок на торце детали, шпоночных пазов, шлицев

- закрепление заготовок: патроны кулачковые, цанговые зажимные и разжимные, поршневые самоустанавливающиеся зажимные, специальные однокулачковые, многолепестковые, поворотные, с перекантовкой заготовки

- нарезание, фрезерование, накатка резьб

- обработка детали со стороны отрезки

- поддержка длинной детали при отрезке

- контроль износа и автоматическая подналадка режущего инструмента

1А225 Посадочные и присоединительные базы шестишпиндельного станка

Посадочные и присоединительные базы автомата 1А225

1А225 Общий вид шестишпиндельного токарного автомата

Фото шестишпиндельного токарного патронного полуавтомата 1А225

Фото шестишпиндельного токарного патронного полуавтомата 1А225

1А225 Расположение составных частей шестишпиндельного токарного станка

Расположение составных частей токарного станка 1А225

Расположение составных частей токарного станка 1А225. Скачать в увеличенном масштабе

Перечень составных частей шестишпиндельного токарного станка 1А225

- Станина - 1А225-6.11-III

- Траверса - 1А225-6.15-I

- Шпиндельный блок - 1А225-6.21-A

- Задняя стойка - 1А225-6.22-I

- Индикатор подъема шпиндельного блока - 1А225-6.23-I

- Коробка передач - 1А225-6.32-I

- Коробка приводов продольного суппорта и инструментальных стоек - 1А225-6.34-I

- Привод быстрого сверления - 1А225-6.35-I

- Привод нарезания резьбы - 1А225-6.39-III

- Передняя стойка и поперечные суппорты - 1А225-6.41-I

- Стойка и блок направляющих труб пруткового материала - 1А225-6.46-II

- Продольный суппорт - 1А225-6.51-I

- Инструментальные стойки - 1А225-6.56-I

- Инструментальный шпиндель - 1А225-6.58/Э-II

- Ограждение рабочей зоны - 1А225-6.73-I

- Транспортёр стружки - 1А225-6.74-I

- Шкаф управления - 1А225-6.300-III

- Ящик для деталей - 1А225-6.01.84

- Бак для сбора стружки - 1А225-6.11.112-I

- Станина с централизованным охлаждением - 1А225-6.11А (спец заказ)

- Блок поддерживающих труб для прутка - 1А225-6.46А (спец заказ)

- Комплект ключей - 1А225-6.76-I

- Комплект тары - 1А225-6.77-I

- Размещение электрооборудования на станке - 1А225-6.315-III

Расположение органов управления многошпиндельным токарным станком 1А225

Расположение органов управления токарным станком 1А225

Органы управления и места регулирования многошпиндельного пруткового горизонтального токарного автомата 1А225-6:

- Место ручного поворота барабана шпинделей

- Место регулирования величины подачи материала (под крышкой)

- Место регулирования зажима прутка (за дверцей)

- Место регулирования величины рабочего хода поперечных суппортов (под крышкой)

- Места регулирования положения и величины хода стоек с независимой подачей

- Место регулирования положения продольного суппорта

- Пульт управления

- Манометр

- Циклоуказатель

- Места регулирования положения и величины хода стоек с независимой подачей

- Место регулирования величины хода продольного суппорта (за дверцей)

- Рукоятка включения автоматического цикла

- Квадрат поворота устройства очистки фильтра

- Квадрат переключения двухвенцового шестеренного блока

- Квадрат включения фрикционной муфты быстрого вращения распределительного вала

- Рукоятка включения транспортера стружки

- Место регулирования положения упора материала

- Квадрат ручного зажима материала (за дверцей)

1А225 Кинематическая схема шестишпиндельного токарного автомата

Кинематическая схема шестишпиндельного токарного станка 1А225

Схема кинематическая шестишпиндельного автомата 1А225-6. Скачать в увеличенном масштабе

Кинематика токарного автомата 1А225

От электродвигателя главного привода, установленного в станине, движение передается через клиноременную передачу, приводной вал, коробку передач, сменные шестерни настройки чисел оборотов рабочих шпинделей, перебор, постоянную пару шестерен и центральный вал на рабочие шпиндели.

Распределительные валы, управляющие при помощи установленных на них кулачков всеми движениями станка, получают вращение от центрального вала через цепную передачу с бесшумной цепью, сменные шестерни настройки чисел оборотов и две червячные пары.

Большинство работ на автомате может производиться с использованием постоянных кулачков. Распределительные валы имеют удобную компоновку, и все кулачки размещены таким образом, что их можно быстро сменить и подрегулировать.

Поперечный распределительный вал имеет предохранительную шпонку, которая при перегрузке срезается, и станок автоматически выключается.

Для сокращения времени холостого хода суппортов распределительные валы при включении фрикционной муфты получают быстрое вращение непосредственно от приводного вала, минуя сменные шестерни и червячную передачу.

Поворот шпиндельного блока на одну позицию производится от продольного распределительного вала через механизм четырехпазового мальтийского креста.

Инструментальные шпиндели, предназначенные для сверления, нарезания резьбы и развертывания, получают вращение от центрального вала.

Настройка чисел оборотов инструментальных шпинделей производится при помощи сменных шестерен, которые связывают каждый инструментальный шпиндель с центральным валом.

Для удобства управления станком включение и выключение вращения распределительных валов может быть осуществлено поворотом одной из рукояток, которые выведены с обеих сторон коробки передач. При этом включается или выключается зубчатая муфта вертикального вала.

На вертикальном валу смонтированы обгонная муфта и ленточный тормоз, гасящий инерцию вращающихся масс при переключении распределительных валов с быстрого на медленное вращение.

Конструкция основных узлов станка 1А225

Станок состоит из следующих основных узлов:

- Станина

- Коробка передач

- Коробка приводов продольного суппорта и приспособлений с независимой подачей

- передняя шпиндельная стойка

- Шпиндельный блок

- Задняя стойка

- Поперечина

- Поперечные суппорты

- Продольный суппорт

- Приспособления с независимой подачей

- Стойка блока направляющих труб

- Шнековый транспортер

Станина

Станок представляет собой жесткую портальную конструкцию. Основанием станка является станина, служащая одновременно резервуаром для охлаждающей жидкости и смазки.

В станине смонтированы электродвигатель главного привода, насос для охлаждающей жидкости и шнековый транспортер для удаления стружки. На станине установлены передняя шпиндельная и задняя стойки и коробка передач. С передней и задней сторон на станине закреплены выдвижные подножки, что облегчает доступ к распределительным валам при обслуживании станка.

Коробка передач

Коробка передач передает движение, получаемое от электродвигателя главного привода, к рабочим шпинделям, распределительным валам, инструментальным шпинделям и насосам охлаждения и смазки. Насос смазки расположен непосредственно в коробке передач.

Коробка передач связана со шпиндельным блоком центральным валом, проходящим внутри трубы, которая является направляющей для продольного суппорта. Через вертикальный вал, пару цилиндрических зубчатых колес, пару конических колес с винтовым зубом и червячную пару движение передается на поперечный распределительный вал.

В коробке передач устанавливаются приводы инструментальных шпинделей для быстрого сверления, для нарезания резьбы и т. д.

Валы коробки передач термически обработаны и установлены на подшипниках качения. Шестерни, передающие большую нагрузку и вращающиеся с высокой скоростью, имеют спиральные зубья.

Изменение скоростей и подач производится при помощи сменных шестерен (рис. 4), которые размещены в нишах коробки передач. В нижней нише размещены сменные шестерни скоростей, в верхней — сменные шестерни подач. Расположение ниш удобно для установки шестерен. Одни и те же сменные шестерни могут быть использованы для скоростей и подач.

В переднюю стенку коробки передач встроен пульт управления, часть кнопок которого сдублирована с другой стороны станка.

Коробка приводов продольного суппорта и приспособлений с независимой подачей

Коробка приводов продольного суппорта и приспособлений с независимой подачей установлена на верхней плоскости коробки передач (рис. 5). В каждом приводе имеется рычаг рабочего хода и тяга, рычаг быстрого перемещения и промежуточный рычаг, соединенный со штоком привода. Четыре штока выходят из коробки передач и передают движение суппорту и приспособлениям с независимой подачей.

Рычаги рабочего и быстрого ходов получают движение от плоских постоянных кулачков. Кулачки закреплены на дисках поперечного распределительного вала. На концах поперечного распределительного вала закреплены стрелки циклоуказателей станка.

Рычаги рабочих ходов выполнены по дуге определенного радиуса. При изменении величины хода суппортов их переднее положение остается постоянным.

В коробке приводов установлен электродвигатель установочных движений с редуктором для привода распределительного вала при наладке станка (рис. 6).

Передняя шпиндельная стойка

Передняя шпиндельная стойка (рис. 7) представляет собой чугунный корпус, в центральном отверстии которого помещен шпиндельный блок, а на торцовой обработанной плоскости смонтированы поперечные суппорты.

Суппорты приводятся в движение кулачками продольного распределительного вала через регулируемую рычажную систему.

Внутри стойки находится механизм фиксации шпиндельного блока, представляющий собой двухрычажную систему, управляемую от продольного распределительного вала. Во время фиксации блок при помощи рычажной системы прижимается к базирующим плоскостям стойки усилием до 2000 кг.

На передней стойке установлен упор для материала (см. рис. 24), который приводится в движение от кулачка распределительного вала через рычажную систему.

Качательное движение упора происходит по радиусу до совмещения оси винта упора с осью прутка. После того как пруток подан, упор быстро возвращается в верхнее исходное положение.

В упор вмонтирован слаботочный контакт счетчика обработанных деталей. Механизм подсчета обработанных деталей по своему назначению является комплексным и, кроме подсчета деталей, обеспечивает останов станка при окончании прутка, при неполной его подаче вследствие ослабления подающей цанги и при срезании предохранительной шпонки. При останове станка загорается сигнальная лампа.

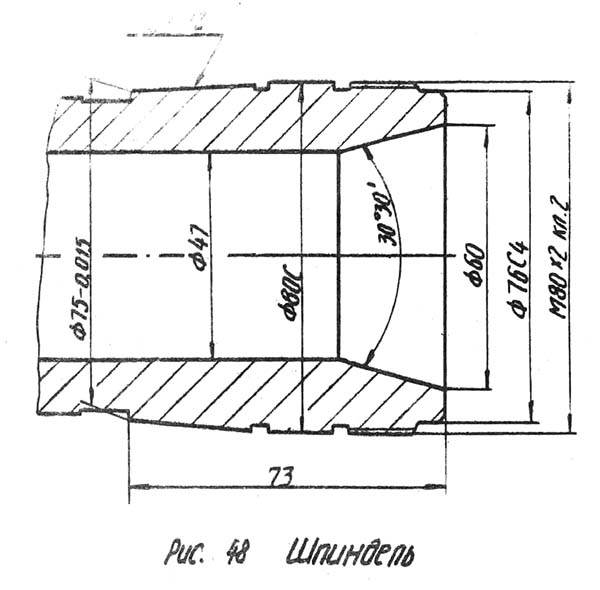

Шпиндельный блок

Шпиндельный блок (рис.8) является основным узлом станка, определяющим точность изготовления деталей. Растачивание отверстий блока под шпиндели и гнезда фиксаторов производится с высокой точностью.

Жесткая конструкция и надежная двусторонняя фиксация блока создают условия для спокойной и точной работы станка.

В отверстиях шпиндельного блока смонтированы шесть шпинделей.

Шпиндели установлены на подшипниках качения высокой точности; передняя и задняя опоры шпинделей могут регулироваться по мере их износа. Передней опорой каждого шпинделя служит двухрядный роликовый подшипник с внутренним конусным кольцом, а задней опорой — два радиальноупорных шариковых подшипника.

На заднем конце каждого шпинделя смонтирована роликовая муфта зажима материала.

При повороте шпиндельный блок приподнимается над опорными поверхностями на 0,3..0,4 мм и удерживается в этом положении шариковыми подшипниками. По окончании поворота шпиндельный блок возвращается в свое рабочее положение и фиксируется. Величина подъема блока контролируется по шкале на передней стороне стойки.

Надежное уплотнение шпиндельного блока и шпинделей предотвращает проникновение пыли и мелкой стружки в шпиндельный блок.

Шпиндельный блок каждого автомата перед установкой на станке испытывается на стенде.

Задняя стойка

В задней стойке (рис. 9 и 10) смонтированы механизмы подачи материала, ручного и автоматического зажима материала, автоматического и ручного поворота шпиндельного блока и его подъема. Задняя стойка служит также для поддержания одного конца блока направляющих труб.

Ко всем механизмам, смонтированным в задней стойке, обеспечен свободный доступ при наладке и регулировке.

Перемещение каретки зажима материала осуществляется от постоянных кулачков при помощи рычага. Вилки зажима материала, перемещающиеся по скалкам в шпиндельном блоке, имеют подпружиненные фиксаторы, которые во время работы станка надежно предохраняют зажимные цанги от саморазжима.

Механизм ручной регулировки и зажима предназначен для регулирования усилия зажима обрабатываемого материала, а также позволяет вынимать остатки прутков при заправке новых.

Перемещение каретки подачи материала осуществляется от постоянных кулачков при помощи рычага и тяги с пружиной. Пружина служит амортизатором и предохраняет автомат от аварий при окончании прутка.

Каждая труба подачи материала перемещается двумя подпружиненными колодками, между которыми расположено наружное кольцо шарикового подшипника, установленного на конце трубы. После того как пруток зажат цангой, происходит поворот шпиндельного блока и в паз, образованный колодками, заходит подшипник следующей трубы. Колодки подпружинены и могут отжиматься, что предохраняет механизм подачи и трубу подачи материала от поломок.

Ручной поворот шпиндельного блока при наладке автомата производится специальным ключом, надеваемым на квадрат, находящийся под откидной крышкой.

При помощи механизма мальтийского креста шпиндельный блок и направляющие трубы поворачиваются на 1/6 оборота с ускорением в начале и замедлением в конце поворота.

Поперечина

Поперечина соединяет коробку передач и переднюю шпиндельную стойку. В отверстиях поперечины на подшипниках качения установлен продольный распределительный вал, на котором закреплены барабаны с кулачками. Продольный и поперечный распределительные валы (рис. 11 и 12) в течение одного цикла вращаются с двумя скоростями: медленно во время обработки изделия и быстро — во время подвода и отвода суппортов, подачи и зажима материала, поворота и фиксации шпиндельного блока. Периодическое включение и выключение быстрого вращения распределительных валов производится с помощью фрикционной муфты коробки передач.

При наладке автомата часто требуется медленное вращение распределительного вала для подвода и отвода суппортов. Автомат имеет специальный электропривод, сблокированный с муфтой включения цепи подач для вращения распределительного вала во время наладки. Для прямого или обратного вращения распределительного вала достаточно нажать соответствующую кнопку на кнопочной станции.

Поперечные суппорты

Автомат имеет шесть поперечных суппортов — три передних (рис. 14) и три задних (рис. 13).

Поперечные суппорты — пазового типа одинаковые по конструкции.

Каждая позиция шпинделя имеет свой поперечный суппорт с независимой настройкой.

Величина хода каждого суппорта устанавливается при помощи двух сменных кулачков и регулировкой рычажной системы.

Компактные по конструкции суппорты пазового типа имеют большую жесткость и малое удельное давление на направляющих поверхностях.

Суппорты изготовлены из модифицированного чугуна, направляющие суппортов термически обработаны.

Державки, взаимозаменяемые для всех суппортов, устанавливаются в пазы суппортов и закрепляются при помощи клиньев и прижимных планок. Регулировка положения державки вдоль суппорта осуществляется упором с микрометрическим лимбом, а в поперечном направлении — боковым клином. Регулирование упоров и клиньев производится винтами, расположенными на торцах суппортов.

Рычаги, регулирующие величину ходов суппортов, выполнены по дугам определенных радиусов (рис. 15) для обеспечения постоянного переднего положения всех суппортов.

Каждый поперечный суппорт имеет жесткие упоры, что обеспечивает высокую точность работы автомата. Положение упорных винтов определяется шпиндельным блоком при каждом его повороте.

Поперечные суппорты во время рабочего хода подпружинены для выбора люфтов в системе привода.

Все суппорты имеют уплотнения для защиты направляющих от грязи и охлаждающей жидкости.

Продольный суппорт

Продольный суппорт (рис. 16) имеет форму шестигранника, на каждой из граней которого выполнены направляющие типа ласточкина хвоста. Суппорт перемещается по направляющей трубе между передней шпиндельной стойкой и коробкой передач.

Суппорт изготовлен из легированной стали и термически обработан.

Ход суппорта при быстром перемещении постоянен, а при рабочем ходе может регулироваться в пределах от 0 до 70 мм, для чего достаточно передвинуть тягу, соединяющую рычаг с приводным штоком. Суппорт имеет жесткий упор.

На гранях продольного суппорта устанавливаются державки для режущего инструмента. В позициях I, III, IV, V и VI могут устанавливаться приспособления с независимой подачей. На инструментальных стойках продольного суппорта размещается деталеуловитель. Обработанные детали сбрасываются деталеуловителем в специальный ящик.

Приспособления с независимой подачей

Станок имеет приспособление для быстрого сверления и для нарезания резьбы. Каждое приспособление состоит из привода и инструментальных шпинделей. Один и тот же шпиндель может применяться на обоих приспособлениях. Стойки приспособлений с независимой подачей устанавливаются непосредственно на продольный суппорт (см. рис. 16) в I, III, IV, V и VI позициях и получают движение от трех одинаковых приводов. Из четырех стоек две имеют одинаковую подачу с соседними. Перемещаются стойки по направляющим типа ласточкина хвоста.

Стойки приводятся в движение от кулачков поперечного распределительного вала через регулируемые рычажные системы (см. рис. 5).

Шнековый транспортер

Шнековый транспортер (рис. 17) для уборки стружки представляет собой желоб, в котором помещен шнек. Транспортер установлен в среднем проеме станины. Шнек получает вращение от коробки передач через две пары шестерен и цепную передачу. При помощи кулачковой муфты транспортер может быть отключен во время работы, а также для очистки.

Стружка, поданная шнеком транспортера в конец корыта, отстаивается от охлаждающей жидкости и затем выталкивается в ящик сбора стружки. Мелкая стружка, находящаяся во взвешенном состоянии в охлаждающей жидкости, отфильтровывается в отстойнике под транспортером и легко удаляется.

Стойка блока направляющих труб

Передний диск блока направляющих труб поворачивается по двум текстолитовым колодкам, а сверху удерживается двумя шариковыми подшипниками задней стойки. Текстолитовые колодки и подшипники установлены на эксцентриковых осях, за счет поворота которых производится выверка блока труб относительно оси шпиндельного блока.

Задний диск вращается на четырех шариковых подшипниках, эксцентриковые оси которых закреплены на стойке.

Средний диск блока уменьшает прогиб труб и при помощи подпружиненных защелок предотвращает их продольное перемещение.

В целях уменьшения шума в трубы вмонтированы пружины переменного сечения.

Заправка автомата прутками может осуществляться как со стороны стойки, так и со стороны рабочего места, так как направляющие трубы могут выниматься и поворачиваться относительно заднего диска.

Системы смазки и охлаждения

Механизмы станка смазываются централизованно. Лопастный насос для подачи смазки установлен непосредственно в коробке передач. Давление в системе смазки контролируется реле давления и манометром. В случае прекращения подачи смазки или падения давления в системе смазки станок автоматически останавливается в конце цикла.

Малоответственные трущиеся поверхности смазываются консистентной смазкой.

Охлаждающая жидкость к режущим инструментам подается шестеренчатым насосом. Насос установлен в нише станины и приводится во вращение от приводного вала коробки передач через цепную передачу. Величину напора охлаждающей жидкости можно регулировать при помощи предохранительного клапана или индивидуальных кранов слива.

В станину заливают около 400 л охлаждающей жидкости и 40 л смазки.

Примеры наладок станка

Наладка на обработку гайки и винта одновременно

Наладка на обработку гайки и винта одновременно

Наладка на обработку гайки и винта одновременно. Скачать в увеличенном масштабе

Наладка на обработку стержня толкателя

Наладка на обработку стержня толкателя

Наладка на обработку стержня толкателя. Скачать в увеличенном масштабе

Наладка на обработку пальца синхронизатора

Наладка на обработку пальца синхронизатора

Наладка на обработку пальца синхронизатора. Скачать в увеличенном масштабе

Размещение приспособлений и принадлежностей по позициям

Размещение приспособлений и принадлежностей по позициям

Размещение приспособлений и принадлежностей по позициям. Скачать в увеличенном масштабе

Образцы деталей, обрабатываемых на прутковых автоматах

Образцы деталей, обрабатываемых на прутковых автоматах 1А225

1А225 Установочный чертеж шестишпиндельного токарного станка

Установочный чертеж шестишпиндельного токарного станка 1А225

Установочный чертеж шестишпиндельного токарного станка 1А225. Скачать в увеличенном масштабе

Электрооборудование шестишпиндельного токарного автомата 1А225-6. 1976 год

Электрооборудование станка 1А225-6.00.000 РЭ1.

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь сигнализации ~ 5,5 В;

- Цепи постоянного тока питания счетчика готовых деталей = 24 В

- Цепи постоянного тока питания узла контродя поломки инструмента = 24 В

На станке установлены электродвигатели:

- М1 - Электродвигатель привода шпинделя - 4А132М-4У3; 11 кВт; 1460 об/мин

- М2 - Электродвигатель привода распределительного вала - 4А80А-4У3; 1,1 кВт; 1460 об/мин

Электрооборудование станка состоит из двух асинхронных электродвигателей трехфазного переменного тока 220/380 В (50 Гц) и аппаратуры, установленной, в основном, в электрошкафу, расположенном в стойке блока направляющих труб (рис. 18). Станок имеет блокировочное устройство, выключающее электродвигатель главного привода при отсутствии необходимого давления в системе смазки и если не обеспечен зажим пруткового материала.

Электрооборудование станка имеет нулевую защиту и защиту цепей от токов короткого замыкания. Электродвигатели имеют тепловую защиту. Лампы для освещения рабочего пространства станка встроены в нишу поперечины.

ПРИМЕЧАНИЕ. По специальному заказу электрооборудование поставляется с характеристиками, требующимися заказчику.

1А225 Электрическая схема шестишпиндельного токарного автомата

Электрическая схема шестишпиндельного токарного станка 1А225

Схема Электрическая шестишпиндельного автомата 1А225-6. Скачать в увеличенном масштабе

Схема расположения электрооборудования шестишпиндельного токарного станка 1А225

1А225 станок токарный шестишпиндельный горизонтальный автомат. Видеоролик.

Читайте также: Производители токарных станков в России

Технические характеристики станка 1А225

Технические характеристики станка 1А225

Технические характеристики станка 1А225. Скачать в увеличенном масштабе

Ведомость комплектации станка 1А225

Ведомость комплектации станка 1А225. Скачать в увеличенном масштабе

| Наименование параметра | 1А225-6 | 1Б240-6 | 1А240-6 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Количество рабочих шпинделей | 6 | 6 | 6 |

| Диаметр отверстия в шпинделях, мм | 46 | 62,6 | 62,6 |

| Наибольшая длина обработки, мм | 160 | 160 | |

| Наибольшая длина подачи прутка, мм | 150 | 180 | 180 |

| Наибольший диаметр прутка, мм | 25 | 40 | 40 |

| Наибольшая сторона квадратного прутка, мм | 17 | 28 | 28 |

| Наибольшая сторона шестигранного прутка, мм | 22 | 36 | 35 |

| Наибольший диаметр резьбы, нарезаемой метчиками по стали, мм | 18 | 30 | |

| Наибольший диаметр резьбы, нарезаемой метчиками по латуни, мм | 24 | 36 | |

| Наибольшая длина прутка, мм | 4000 | 4000 | 4000 |

| Наибольшая масса обрабатываемой детали, кг | 24 | ||

| Инструментальные суппорты | |||

| Количество продольных суппортов | 1 | 1 | |

| Количество поперечных суппортов | 6 | 6 | 6 |

| Наибольший общий/ рабочий ход продольного суппорта, мм | 90..160/ 0..70 | 180/ 160 | 180/ 160 |

| Наибольший общий/ рабочий ход поперечного суппорта I, II, III, мм | 3..20/ 21..65 | 80/ 30 | 70/ 40 |

| Наибольший общий/ рабочий ход поперечного суппорта IV, V, мм | 3..20/ 21..65 | 80/ 30 | 95/ 65 |

| Наибольший общий/ рабочий ход отрезного суппорта VI, мм | 3..20/ 21..65 | 35/ 23 | 50/ 30 |

| Частота вращения шпинделей, об/мин (число скоростей) | 280..2560 (24) | 140..1600 | 142..1600 |

| Величина подач продольного суппорта, мм/об | 0..6,65 | 0..6,67 | |

| Величина подач поперечных суппортов, мм/об | 0..2,7 | 0..2,63 | |

| Электрооборудование | |||

| Количество электродвигателей на станке | 2 | ||

| Электродвигатель главного привода (шпинделей), кВт (об/мин) | 14 (1500) | 15 | 13 |

| Электродвигатель наладочного вращения, кВт (об/мин) | 1,1 (1400) | 1,5 | 1,5 |

| Электродвигатель привода транспортера стружки, кВт | 1,1 | 1,1 | |

| Электродвигатель насоса смазки, кВт | 2,2 | 2,2 | |

| Электродвигатель насоса охлаждения, кВт | 0,6 | 0,6 | |

| Установленная мощность, кВт | 19,2 | 24,9 | |

| Габариты и масса станка | |||

| Габариты станка без приставного оборудования (длина ширина высота), мм | 5700 х 2100 х 2115 | 3975 х 1750 х 1970 | 6050 х 1600 х 1945 |

| Масса станка, кг | 5700 | 12000 | 9000 |

- Автомат токарный шестишпиндельный прутковый горизонтальный 1А225-6. Руководство по эксплуатации 1А225-6.00.000 РЭ, 1976

- Батов В.П. Токарные автоматы и полуавтоматы, 1982

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация