1Е811 Станок затыловочный универсальный

Схемы, описание, характеристики

Сведения о производителе затыловочного станка 1Е811

Производитель затыловочного станка модели 1Е811 - СреднеВолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

1Е811 Станок затыловочный универсальный. Назначение, область применения

Токарный затыловочный станок 1Е811 заменил в производстве устаревший станок модели 1Б811.

Затыловочный станок 1Е811 может использоваться в индивидуальном и мелкосерийном производстве для затылования червячно-модульных фрез однозаходных, многозаходных правых и левых, дисковых фрез и другого инструмента с зубьями, затылуемыми радиально, под углом или вдоль оси резцом или шлифовальным кругом. На этом станке можно выполнять также все виды токарных работ.

Основные преимущества станка:

- совмещение токарной обработки элементов зубьев фрезы и чистовой шлифовки обрабатываемых фрез;

- возможность изготовления червячных фрез класса А;

- обработка фасонных элементов в кулачковых механизмах различного назначения.

Принцип работы затыловочного станка 1Е811

.Затылуемый инструмент закрепляется на оправке в центрах станка и получает вращательное движение от шпинделя. Режущий инструмент устанавливается в затыловочном суппорте, которому сообщается возвратно-поступательное движение, в направлении, перпендикулярном к оси центров (затыловочное движение, согласованное с вращением заготовки), и продольное перемещение по направляющим станины.

При затыловании цилиндрических фрез продольное перемещение суппорту сообщается от ходового вала, а при затыловании червячных фрез - от ходового винта.

Цикл полуавтоматической работы станка 1Е811 при затыловании червячных фрез складывается:

- подвод суппорта с резцом к изделию

- продольный рабочий ход каретки вдоль изделия

- поперечный отвод суппорта от изделия

- быстрое обратное перемещение каретки в исходное положение

Конструкция таких станков позволяет производить затылование радиальное, под углом к оси центров и торцовое. Смена резцовой и шлифовальной головок на суппорте производится без смены неподвижных салазок. Изменение скоростей рабочего и холостого ходов осуществляется с пульта на каретке станка. Предусмотрено гидравлическое демпфирование отскока и холостого хода.

Станки моделей 1Е811, 1Е812 и другие работают в полуавтоматическом цикле. В них автоматизированы все основные перемещения рабочих органов, необходимые для затылования.

Отличительными особенностями станка являются специальная конструкция суппорта, позволяющая осуществлять затыловочные движения; наличие кинематических цепей делительного движения и дополнительного вращения кулачка, отсутствующих у токарно-винторезных станков. Кроме того, у станка 1Е811 имеются дополнительные устройства, обеспечивающие его работу по полуавтоматическому циклу. Для шлифования затылков зубьев закаленных инструментов станок снабжен специальным шлифовальным приспособлением.

Токарно-затыловочные станки. Общие сведения

Процесс затылования заключается в снятии "затылка", т.е. в обработке задней грани зубьев дисковых, цилиндрических и червячных одно- и многозаходных фрез, метчиков и некоторых других деталей типа кулачков. Затылование осуществляется резцами, гребенками и шлифовальными кругами. На универсально - затыловочных станках возможно также нарезание всех видов резьб.

Схема затылования фрез показана на рис. 2. Фреза 1 закрепляется на оправке в центрах станка. Резец 2 совершает движение подачи на величину h к оси центров посредством кулачка 3, который вращается с частотой, равной числу зубьев фрезы. Достигнув высшей точки кулачка, салазки поперечного суппорта под действием пружины быстро отводятся (отскакивают) в исходное положение.

Приближенно h = πD/z · tgα,

где D — диаметр фрезы;

z — число зубьев;

α — задний угол зуба.

Не меняя кулачка, величину перемещения резца можно регулировать при помощи специального механизма.

Рабочие движения заголовочных станков. На рис. 3 и 4 показаны типичные виды фрез, необходимые движения резца и кинематика станков для затылования.

Технические и конструктивные данные станков для затылования. Токарно-затыловочные станки разделяются на простые и универсальные. У первых отсутствует механическое продольное перемещение каретки; они предназначены для затылования только дисковых фрез с поперечным перемещением резца. Универсальные станки имеют продольную подачу от ходового винта или ходового вала, а также дифференциальную цепь для дополнительного поворота кулачка при затыловании фрез с наклонными стружечными канавками.

Универсальные токарно-затыловочные станки имеют две ступени частот вращения шпинделя: прямую и более высокую обратного хода. Затылование производится при скоростях резания 2 — 8 м/мин, ограничиваемых допустимыми динамическими нагрузками при отскоке салазок с резцом.

В настоящее время на рынке токарных затыловачных станков существует два производителя. Фирма Реникер (Германия) и Средневолжский станкозавод. Рынок разделен следующим образом: Станки для крупносерийного и массового производства производятся немецкой фирмой; станки для мелкосерийного и индивидуального производства производит «Средневолжский станкозавод».

Это объясняется тем, что в крупносерийном производстве наиболее эффективны высокопроизводительные станки с узкими технологическими возможностями. В мелкосерийном и индивидуальном производстве требуется оборудование с широким набором всевозможных технологических операций и разнообразной номенклатурой обрабатываемых деталей.

Универсальные токарно-затыловочные станки «Средневолжского станкозавода» объединяет в себе все возможности токарных резьбонарезных, шлифовальных, резьбошлифовальных, заточных и копировальных станков.

Универсальные токарно-затыловочные станки предназначены для изготовления различных типов червячномодульных фрез, червяков, копировальных кулачков, цилиндрических и других фрез, что обеспечивается наличием в этих станках различных кинематических цепей, которые управляются контроллером.

Станки обеспечивают получение изделий по второму классу точности, и имеет сертификат соответствия в системе – ГОСТ Р.

Высокие эксплуатационные и технологические возможности и долговременное сохранение точности обеспечивается:

- Бесступенчатым регулированием скорости главного движения и величины хода затылования;

- Быстроходным отбойным механизмом и наличием гидравлического демфира;

- Высокой жесткости системы СПИТ;

- Удобная эргономика органов управления;

- Широкий дополнительный набор технологической номенклатуры.

Общий вид затыловочного станка 1Е811

Фото затыловочного станка 1е811

Фото универсального затыловочного станка 1Е811. Смотреть в увеличенном масштабе

Фото затыловочного станка 1е811

Фото универсального затыловочного станка 1Е811. Смотреть в увеличенном масштабе

Фото затыловочного станка 1е811

Расположение составных узлов затыловочного станка 1Е811

Расположение основных узлов затыловочного станка 1е811

Перечень основных узлов затыловочного станка 1Е811

- коробка подач;

- коробка передач;

- рукоятки управления частотой вращения шпинделя;

- рукоятки управления частотой вращения шпинделя;

- рукоятки управления частотой вращения шпинделя;

- рукоятки управления частотой вращения шпинделя;

- рукоятка ручного проворота шпинделя;

- пульт передней бабки;

- резцедержатель;

- привод шлифовального приспособления;

- электропульт;

- ходовой винт

Расположение органов управления токарно-затыловочным станком 1Е811

Расположение органов управления токарно-затыловочным станком 1е811

Спецификация органов управления токарно-затыловочным станком 1Е811

- станина;

- коробка подач;

- рукоятка переключения на нарезание резьбы или точение;

- рукоятка управления цепи спиралей (цепи дифференциала);

- коробка передач;

- передняя бабка;

- рукоятка установки направления нарезаемой резьбы;

- рукоятка управления цепи затылования;

- рукоятка включения ручного поворота шпинделя изделия;

- рукоятка звена увеличения шага;

- квадрат ручного поворота шпинделя;

- рукоятка переключения частоты вращения рабочего хода шпинделя изделия;

- рукоятка переключения частоты вращения обратного хода шпинделя изделия;

- делительная планшайба;

- кнопка аварийной остановки;

- винты регулирования усилия отбойной плиты;

- привод шлифовального шпинделя;

- резцедержатель;

- рукоятка быстрого отвода поперечных салазок суппорта;

- электропульт;

- задняя бабка;

- маховик перемещения пиноли задней бабки;

- рукоятка подачи поперечных салазок;

- винт отвода отбойной плиты от кулачка;

- винт поперечного смещения задней бабки;

- кнопка включения электродвигателя привода шлифовального круга;

- ходовой винт;

- кнопка отключения электродвигателя привода шлифовального круга;

- кнопка пуска электродвигателя привода шпинделя изделия;

- толчковая кнопка привода шпинделя изделия;

- сигнальная лампа;

- кнопки включения коррекции отбоя и наладочного перемещения каретки

- фартук;

- рукоятка управления станком;

- каретка;

- суппорт

Схема кинематическая затыловочного станка 1Е811

Кинематическая схема затыловочного станка 1е811

1. Схема кинематическая затыловочного станка 1Е811. Смотреть в увеличенном масштабе

2. Схема кинематическая затыловочного станка 1Е811. Смотреть в увеличенном масштабе

Кинематическая схема универсального затыловочного станка 1Е811 приведена на рис. 7. Привод главного движения осуществляется от электродвигателя D1, через зубчатую ременную передачу и девятискоростную автоматическую коробку скоростей АКС на приемный вал I коробки скоростей шпиндельной бабки. Частота вращения шпинделя настраивается передвижными блоками зубчатых колес, электромагнитными муфтами (ЭМ1 и ЭМ2) и двумя зубчатыми муфтами (ЗМ1, 3М3). При этом переключением рукоятки на пульте обеспечивается пятнадцать частот вращения прямого хода и девять частот вращения обратного хода шпинделя.

Для прямого хода включается муфта ЭМ1 и блок зубчатых колес 21/84 или 52/52 на валу I (Uбл1 или UбЛ2), а для обратного хода — муфта ЭМ2. Ручной поворот шпинделя производится посредством червячной пары К3 (3/42) при включении зубчатой муфты ЗМ\ [рукоятка 7 (см. рис. 6) находится в положении ручного поворота].

Уравнения баланса кинематической цепи прямого (1) и обратного (2) вращения шпинделя следующие:

Все узлы станка смонтированы на массивной станине с плоскими направляющими. Передняя бабка установлена на левом конце станины. В ней расположены коробка скоростей, звено увеличения шага и другие механизмы. Все рукоятки управления выведены на переднюю стенку. На левом торце передней бабки расположены гитары затылования и винторезной передней стенке станины крепится коробка подач и расположены ходовой винт, ходовой цепи, на задней стенке - гитара дифференциальной цепи. На вал, валик управления, гидропанель с механизмами.

Главное движение (вращение шпинделя) осуществляется от двухскоростного асинхронного электродвигателя мощностью N = 3,3/3,8 кВт и частотой вращения n = 940/2800 об/мин. Коробка скоростей за счет переключения шестерен обеспечивает 12 частот вращения шпинделя при рабочем ходе в пределах nшп = 2,8..63 об/мин. Обратный ускоренный ход (в три раза выше скорости рабочего хода) осуществляется за счет реверсирования электродвигателя. При необходимости производить точение изделий можно пользоваться обратным вращением шпинделя и использовать частоты вращения 95,4; 135 и 189 об/мин.

Движение продольной подачи согласует вращение шпинделя с перемещением суппорта от механизма рейка - зубчатое колесо. Коробка подач, обеспечивает шесть продольных подач в пределах 0,1-1 мм/об шпинделя. В корпусе коробки, подач кроме механизма передачи движения на ходовой вал, расположены механизмы передачи движения на ходовой винт и на дифференциал от ходового винта или ходового вала. Цепь продольной подачи настраивается при затыловании цилиндрических фрез с прямыми или спиральными стружечными канавками.

Винторезное движение (согласованное вращение шпинделя с перемещением суппорта от ходового винта) используется при затыловании зубьев червячных фрез или метчиков. Движение от шпинделя к ходовому винту передается через двухпарную гитару. В фартуке станка предусмотрено блокирующее устройство, препятствующее одновременному включению перемещения каретки от ходового винта и ходового вала.

Движение затылования осуществляется благодаря тому, что кулачок, соприкасаясь с пальцем, запрессованным в плите суппорта, производит возвратно-поступательное движение салазок.

При затыловании цилиндрических фрез со спиральными стружечными канавками и червячных фрез необходимо дифференциальное движение, которое обеспечивает дополнительный поворот кулачка затылования, что в свою очередь приводит к дополнительному перемещению резца в радиальном направлении при продольном перемещении каретки суппорта. Для суммирования двух движений на кулачке затылования используется конический дифференциал (см. рис. №1.2 Конический дифференциал станка 1Е811). Он состоит из четырех конических зубчатых колес 2 с числом зубьев z = 25. Сателлиты конического дифференциала жестко связаны с валом 3 гитары затылования, а червячное колесо 1, к которому приходит движение от гитары дифференциала, с левым коническим колесом. Сумма движений, которая передается кулачку затылования, снимается с правого конического колеса, сидящего жестко на одной втулке с колесом 4. Механизм дифференциала помещен в закрытом чугунком корпусе и установлен на левом торце станины.

Движение поперечной подачи. На винте поперечной подачи салазок суппорта установлен храповой механизм автоматической подачи резца на глубину резания. Храповой механизм состоит из храпового устройства и гидравлического цилиндра одностороннего действия и используется при обработке дисковых фрез с автоматической подачей и обработке червячных фрез с автоматическим циклом обработки.

Механизм включается в работу поворотом рукоятки на пульте управления после того, как собачка 8 рычагом 7 введена в зацепление с храповым колесом 11. При обработке дисковых фрез с автоматической поперечной подачей механизм, приводимый в действие от кулачка, установленного на шпинделе, включает путевой переключатель, который в свою очередь включает электромагнит гидропанели. Электромагнит передвигает золотник, который пропускает масло под давлением в гидроцилиндр 1. При этом поршень-рейка 2 передвигается вправо и через зубчатое колесо 10, собачку 8 и храповое колесо 11 поворачивает винт 9 с шагом г = 2 мм, осуществляя поперечную подачу суппорта. При выключении электромагнита золотник соединяет цилиндр 1 со сливом, а поршень-рейка 2 под действием пружины 3 возвращается в исходное левое положение. Чтобы осуществить поперечную подачу вручную, отключают гидравлическое устройство и собачку отводят от храпового колеса. Величина автоматической подачи зависит от хода поршня 2, который устанавливается по шкале 4 с помощью упора 5, перемещающегося винтом 6. Шкала нанесена на органическом стекле.

Каретка суппорта перемещается по плоским направляющим станины. К каретке 8 четырьмя винтами 2 крепится поворотная плита 3, по направляющим которой перемещается, совершая затыловочное движение, отбойная плита 5. На палец 4, установленный в отбойной (затыловочной) плите, воздействует кулачок затылования 6, перемещая плиту вперед Отбойная плита возвращается пружинами, расположенными в поворотной плите, усилие которых регулируется специальными винтами. Величина хода затылования изменяется сменой кулачков с архимедовой спиралью. Для замены кулачка затылования в середине передней части кронштейна отбойной плиты расположен винт, с помощью которого затыловочная (отбойная) плита перемещается вперед, сжимая пружины, тем самым освобождая палец от воздействия пружин, прижимающих его к кулачку.

Каретка суппорта затыловочного станка 1е811

Каретка суппорта затыловочного станка 1Е811. Смотреть в увеличенном масштабе

Отвод резца от изделия, необходимый для обратного хода суппорта при работе на полуавтоматическом цикле работы, осуществляется движением кулачка затылования 6 вниз до совмещения конических поверхностей кулачка 6 и пальца 4. Подвод резца за счет движения кулачка вверх и вниз выполняется с помощью реечной пары 1, 7, связанной с цилиндром 9, установленным в корпусе 10. Основной отвод резца от изделия осуществляется муфтой отскока.

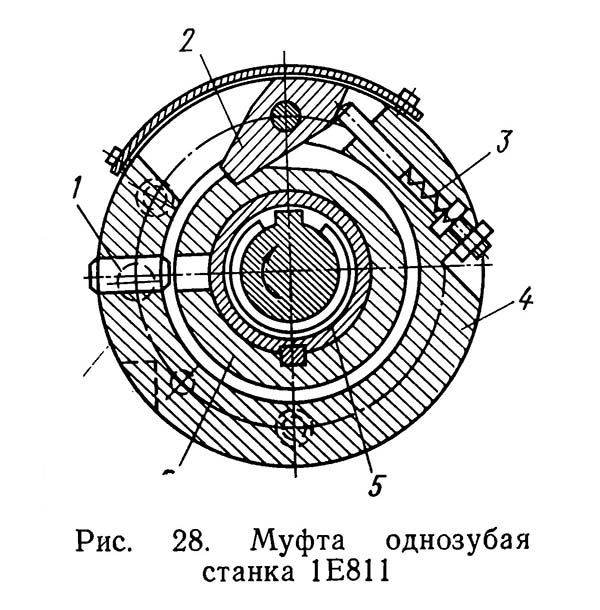

Муфта однозубая затыловочного станка 1е811

Величина дополнительного отвода резца зависит от угла наклона и длины конических поверхностей пальца и кулачка. Величина отвода равна 4,5 мм.

Механизмы каретки и направляющие станины смазываются от плунжерного насоса 11. На отбойную плиту 5 в зависимости от вида затыловочных работ (токарного затылования или затылования шлифованием) устанавливается затыловочный или шлифовальный суппорт. Оба эти суппорта имеют крестовые салазки, осуществляющие поперечные и продольные перемещения закрепляемого на них режущего инструмента. Салазки допускают поворот инструмента на любой угол.

Наладка затыловочных станков

Общие положения наладки заголовочных станков

Станок налаживается в строгом соответствии с технологической картой и предусматривается комплекс работ по подготовке станка к обработке заготовки. Она должна обеспечить работу станка с заданной производительностью, точностью и шероховатостью обрабатываемых поверхностей. Наладка различных типов затыловочных станков в принципе одинакова и состоит из следующих этапов:

- подготовка к наладке: изучение технологической карты, подбор необходимых режущих и измерительных инструментов, резцедержавок, зажимных устройств;

- расчет настроек кинематических цепей; в зависимости от типа обрабатываемого изделия (дисковая фреза, червячно-модульная и др.) определяют числа зубьев сменных зубчатых колес гитар настройки;

- настройка кинематических цепей; из прилагаемого к станку набора зубчатых колес подбирают необходимые и устанавливают их на валах гитар станка;

- установка и регулировка зажимных приспособлений, установка и крепление заготовки и резца, установка резцедержавок;

- наладка станка на заданную величину спада затылка подбором соответствующего кулачка затылования;

- выполнение необходимых переключений на пульте управления станка в зависимости от типа обрабатываемого изделия;

- окончательная регулировка режущих инструментов, установка жестких упоров, ограничивающих перемещение суппорта и др.;

- установка защитных устройств, регулировка механизмов блокировки;

- проверка наладки станка.

Последовательность и содержание указанных этапов могут изменяться в зависимости от типа затыловочного станка, условий обработки и других факторов.

Дисковая модульная фреза и резец для ее затылования

Дисковая модульная фреза и резец для ее затылования. Смотреть в увеличенном масштабе

Наладка токарно-затыловочного станка при затыловании дисковых фрез

При затыловании фрез методом поперечной подачи необходимо проделать следующее:

1. Произвести настройку цепей главного движения и затылования токарно-затыловочного станка, поставив необходимые сменные зубчатые колеса в гитару деления (затылования). Установить переключением рукоя ток коробки скоростей требуемую скорость резания.

Фасонные фрезы могут иметь большое разнообразие форм. Для дисковых фрез токарное затылование в большинстве случаев является финишной операцией.

Шероховатость по ГОСТ 2789—73 эатылованной поверхности профиля зубьев у фрез дисковых зуборезных модульных (ГОСТ 10996—64) не должна быть больше Rz = 10 мкм, а у фрез полукруглых вогнутых и выпуклых (ГОСТ 9305-69) - Rz = 12,5 мкм. Поэтому фасонные дисковые фрезы делают из быстрорежущей стали марки Р6М5.

Повышению производительности затылования и качества изготовления дисковых фасонных фрез способствует предварительное затылование на сравнительно больших скоростях резания, а затем окончательное затылование. Перед - выполнением чистовых проходов необходимо переключить рукоятки коробки скоростей, изменив частоту вращения.

2. Отключить винторезную цепь рукояткой 3 трензеля (см. рис. 46), поставив ее в нулевое положение, а при отсутствии трензеля расцепить зубчатые колеса гитары шага.

3. Зажать каретку от продольных смещений, завинтив болт для крепления каретки (справа на ее передней планке). Это повышает жесткость и исключает возможность сдвига относительно направляющих станины.

4. Установить затыловочный резец в резцедержателе строго по центру обрабатываемой детали с помощью шаблона и цилиндрической оправки, закрепленной в центрах передней и задней бабок. При затыловании применяют обдирочные и зачистные резцы.

5. Наладить величину хода затылования. У некоторых затыловочных станков наладку на величину хода затылования производят установкой кулачка с соответствующим подъемом рабочей кривой. Для этого, сжав пружины механизма затылования, вынимают упор из отбойной плиты и отводят ее, освобождая доступ к кулачку затылования, после этого производят смену кулачка. У станков 1Б811, 1812, 1Е811, 1Е812 и других величину хода затылования устанавливают бесступенчато вращением винта, специально для этого предназначенного.

6. Установить несколько дисковых фрез на специальную оправку и закрепить ее в центрах станка (рис. 95). Обработка нескольких дисковых фрез на одной оправке значительно сокращает вспомогательное время.

7. Установить момент отскока режущего инструмента поворотом шпинделя с заготовкой относительно неподвижного режущего инструмента при отключенной цепи затылования, которую включают после окончательной регулировки.

На некоторых затыловочных станках коррекцию отбоя осуществляют, поворачивая шпиндель маховиком на роторе электродвигателя привода вращения шпинделя или специальной рукояткой. Момент отскока резца должен происходить сразу же за спинкой затылуемого зуба после того, как будет срезана с него стружка. Запаздывание отскока недопустимо, так как при этом очередной зуб обрабатываемой фрезы будет набегать на резец, повреждая режущую кромку резца и переднюю поверхность зуба обрабатываемого изделия. При большом запаздывании отскока возможны поломки как резца, так и зубьев заготовки. Момент отскока устанавливают по самой глубокой точке профиля. На станках 1Е811 и 1Е812 движение коррекции отбоя осуществляется от электродигателя М2 (см. рис. 59) через ременную и червячную передачи, конический дифференциал коррекции отбоя и цепи дифференциала и затылования. Аналогично движение коррекции отбоя осуществляется на станках КТ150 и КТ151. При настройке момента отскока резца необходимо на фартуке станка переключатель установить в позицию "Коррекция отбоя" и нажать толчковую кнопку управления электродвигателем. Данную настройку следует производить при сцепленной гитаре дифференциала, даже если дифференциальная цепь отключена.

При наладке момента отскока резца необходимо отрегулировать силу пружин таким образом, чтобы отскок происходил достаточно интенсивно. С увеличением числа затыловочных движений в минуту необходимо силу пружин увеличивать. Однако следует помнить, что излишнее сжатие пружин вызовет удары, что недопустимо, так как отрицательно скажется на работе затыловочного станка. На станках 1Е811, DH-160 и ряде других предусмотрено приспособление, обеспечивающее безударный отскок затыловочной плиты, несмотря на значительные усилия, развиваемые пружинами, гидравлический демпфер. Для регулировки демпфера следует, расконтрив гайки, перемещать плунжер до тех пор, пока не прекратится характерный металлический стук при отбое, после этого законтрить упорный болт.

Правильность затылованного профиля дисковой фасонной фрезы проверяют по шаблону, устанавливаемому по передней грани зуба, на просвет. Величина просвета зависит от радиуса выпуклости или вогнутости профиля. При радиусе профиля от 1,5 до 2,5 мм просвет не должен превышать 0,05 мм, при радиусе 3..6 мм - 0,08 мм, при радиусе 7..16 мм 0,12 мм, при радиусе 18..25 мм - 0,15 мм (в соответствии с ГОСТ 9305 -69).

Дисковые зуборезные (модульные) фрезы, показанные на рис 96. предназначены для изготовления зубчатых колес с m = 1..16 мм В зависимости от модуля диаметр фрезы D изменяется от 50 до 180 мм, а число зубьев от 14 до 10. Ширина фрезы b и посадочный диаметр d также изменяются в зависимости от модуля. Модульные фрезы затылуют несколькими фасонными резцами, из которых одни используют для обдирки, а другие -для зачистки. Точность затылуемого профиля проверяют по шаблону на просвет. Величина просвета по ГОСТ 10996-64 на участке эвольвенты зуба не должна превышать 0,05..0,08 мм в зависимости от модуля фрезы.

При проверке фрез за базу принимают их боковую сторону или плечики, если таковые имеются; перед контролем необходимо проверить правильность изготовления этих базовых поверхностей.

ГОСТ 19660-74 Станки токарные затыловочные

Основные размеры предусматривает пять типоразмеров:

| Наибольший диаметр устанавливаемого изделия, мм | 63 | 125 | 250 | 360 | 500 |

|---|---|---|---|---|---|

| Наибольшее расстояние между центрами, мм | 160 | 250 | 400 | 630 | 800 |

| Наибольший ход затылования, мм | 5 | 10 | 20 | 25 | 30 |

| Высота сечения резца, не менее, мм | 12 | 20 | 32 | 40 | 50 |

| Упорный центр в шпинделе—конус Морзе по ГОСТ 13214-79, не менее | 2 | 4 | 5 | 6 | 6 |

| Диаметр отверстия в шпинделе, не менее, мм | 12 | 20 | 25 | 40 | 50 |

Технические характеристики затыловочных станков:

Технические характеристики затыловочных станков

Технические характеристики затыловочных станков. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

1Е811 Станок затыловочный универсальный. Видеоролик.

Технические характеристики станка 1Е811

| Наименование параметра | К-96 | 1811 | 1Б811 | 1Е811 | 1Е812 |

|---|---|---|---|---|---|

| Основные параметры | |||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 240 | 240 | 250 | 360 | |

| Высота центров, мм | 280 | 260 | |||

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 290 | 240 | 250 | 360 | |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 800 | 550 | 710 | 630 | 630 |

| Шпиндель | |||||

| Диаметр сквозного отверстия в шпинделе, мм | 42 | 42 | |||

| Число ступеней частот прямого вращения шпинделя | 8 | 10 | 15 | 15 | |

| Частота вращения шпинделя в прямом направлении, об/мин | 4,5..49 9..98 |

2,8..63 5,6..126 |

2,24..56 10,6..67 |

1,9..47,5 9..56 |

|

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | |||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6К | 6К | |||

| Суппорт. Подачи | |||||

| Наибольшее перемещение продольной каретки суппорта, мм | 500 | 600 | 600 | ||

| Наибольшее перемещение поперечной каретки суппорта, мм | 50 | 50 | |||

| Наибольшая высота резца, мм | 35 | 43 | |||

| Число ступеней продольных подач | 3 | 3 | |||

| Пределы рабочих подач продольных, мм/об | - | 0,1..1 | 0,075..1,2 | 0,075..1,2 | |

| Число ступеней поперечных подач | |||||

| Пределы рабочих подач поперечных, мм/об | |||||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | ||

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | ||

| Пределы шагов метрических резьб, мм | 0,5..240 | 0,5..250 | 0,5..250 | ||

| Пределы шагов дюймовых резьб, ниток/дюйм | 3/16..10 | 28..2 | 28..2 | ||

| Пределы шагов модульных резьб, модуль | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 | |

| Количество нарезаемых резьб питчевых | нет | нет | нет | ||

| Пределы шагов нарезаемых резьб питчевых | нет | нет | |||

| Затылование | |||||

| Наибольший ход затылования, мм | 22 | 20 | 18 | 20 | 25 |

| Шаг винтовой нарезки затылуемого изделия метрический, мм | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..250 |

| Шаг винтовой нарезки затылуемого изделия дюймовый, мм | 1/60..10 | 28..2 | 3/16..10 | 1/28..1/2 | 1/28..1/2 |

| Шаг винтовой нарезки затылуемого изделия модульный, мм | 0,5..80 | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 |

| Число обрабатываемых зубьев | 1..40 | 1..40 | 1..40 | 1..40 | 1..40 |

| Количество величин ходов затылования | б/с | б/с | б/с | б/с | |

| Пределы шагов спиральных (винтовых) канавок при затыловании, мм | 200..6000 | 75..10000 | 100..48000 | 100..48000 | |

| Задняя бабка | |||||

| Диаметр пиноли задней бабки, мм | 70 | ||||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |||

| Наибольшее перемещение пиноли, мм | 150 | 150 | |||

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | |||

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | |||

| Электрооборудование | |||||

| Электродвигатель главного привода, кВт (об/мин) | 2/3 (700/ 1400) | 3,0; 4,5 (700; 1400) | 4 (1500) | 4 (1500) | |

| Электродвигатель шлифовального приспособления, кВт | 1,1 | ||||

| Электродвигатель быстрых перемещений, кВт | |||||

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 | |||

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2800 х 1390 х 1810 | 2850 х 1500 х 1800 | 2900 х 1750 х 1900 | 2900 х 1850 х 1900 | |

| Масса станка, кг | 2800 | 3200 | 3250 | 3915 | 4285 |

- Вереина Л.И., Усов Б.А. Конструкция и наладка токарно-затыловочных станков, 1985, стр.65.

- Кудряшов А.А. Станки инструментального производства, 1968

- Батов В.П. Токарные станки, 1978, стр.108.

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация