1Н325 Станок токарно-револьверный

схемы, описание, характеристики

Сведения о производителе токарно-револьверного станка 1Н325

Изготовитель токарно-револьверного станка модели 1Н325 - Новочеркасский станкостроительный завод, основанный в 1938 году.

Станки, выпускаемые Новочеркасским станкостроительным заводом

- 1Г325 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 25

- 1Д325П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 25

- 1Е316П - станок токарно-револьверный с вертикальной осью револьверной головки повышенной точности, Ø 18

- 1Н318, 1Н318р - станок токарно-револьверный с вертикальной осью револьверной головки, Ø 18

- 1Н325 - станок токарно-револьверный с вертикальной осью револьверной головки, Ø 25

- 1325Ф30 - станок токарно-револьверный с горизонтальной осью револьверной головки с ЧПУ, Ø 320

- 2118 - станок вертикально-сверлильный, Ø 18

1Н325 станок токарно-револьверный, с вертикальной осью револьверной головки. Общие сведения, назначение, область применения

Токарно-револьверный станок 1Н325 является универсальным станком общего назначения и предназначен для работ в условиях серийного и мелкосерийного производства.

На токарно-револьверном станке 1Н325 можно выполнять работы из прутка диаметром не более 25 мм и штучных заготовок диаметром 160 мм, закрепляемых в трехкулачковом патроне. При этом вылет заготовки от кулачков патрона рекомендуется не более 40 мм.

На станке 1Н325 можно обрабатывать только калиброванный (холоднотянутый) пруток с допусками на размеры по ГОСТ 7417—57, 8559—57, 8560—67, 1628—72, 2060—73.

Принцип работы и особенности конструкции станка

Конструкция станка 1Н325 отличается oт конструкции станка 1Н318 увеличенными размерами и другой конструкцией револьверной головки.

Особенность токарно-револьверного станка 1Н325 заключается в том, что он имеет гидрофицированное управление с переселективным изменением частоты вращения шпинделя и подач суппортов. При этом подачи поперечного и револьверного суппортов одновременно могут быть разными. Зубчатые колеса и зубчатые муфты переключают на сниженной частоте вращения валов коробки скоростей гидравлическими механизмами. Станок оснащен механизмом быстрого продольного перемещения обоих суппортов.

Технологический процесс и наладка токарно-револьверных станков.

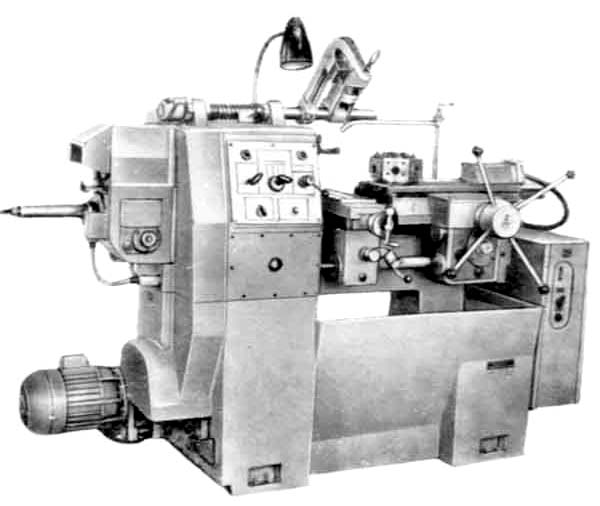

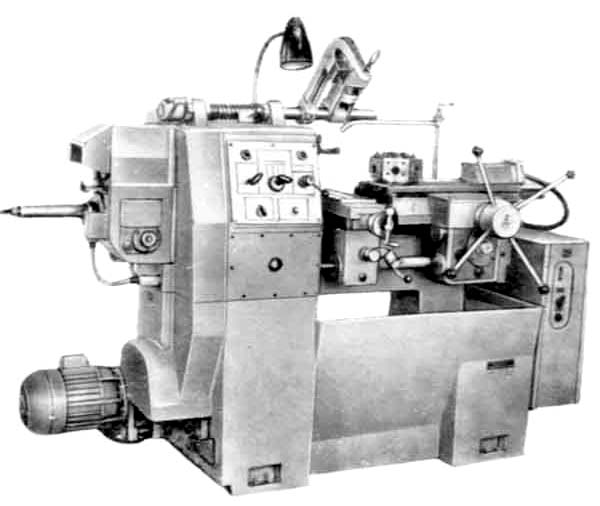

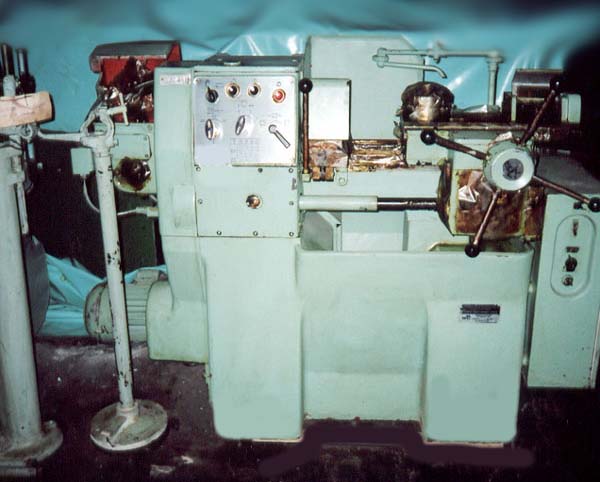

1Н325 Общий вид токарного токарно револьверного станка

Фото токарно-револьверного станка 1Н325

Фото токарно-револьверного станка 1Н325

Фото токарно-револьверного станка 1Н325

Фото токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

1Н325 Расположение органов управления токарно-револьверным станком

Расположение органов управления токарно-револьверным станком 1Н325

Расположение органов управления токарно-револьверным станком 1Н325. Скачать в увеличенном масштабе

1Н325 Кинематическая схема токарно-револьверного станка

Кинематическая схема токарно-револьверного станка 1Н325

Кинематическая схема токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Кинематическая схема станка 1Н325 аналогична схеме станка 1Н318.

Число зубьев зубчатых колес приведено в табл. 4. Настройка частоты вращения шпинделя приведена в табл. 5. Настройка подач приведена в табл. 3 и является одинаковой с настройкой подач станка 1Н318.

Кинематическая схема станка 1Н325 состоит из ряда кинематических цепей. Вращение шпинделя осуществляется от двухскоростного электродвигателя Т42/И-2 (N = 2,6/3 кВт; п = 1420/2000 об/мин), который включается кнопкой 10 (см. рис, 1). Вращение шпинделю станка передается при включении электромагнитной фрикционной муфты M1 через зубчатые колеса (рис. 2) 20, 18, сменные зубчатые колеса а и в, шкив 50, клиноременную передачу и шкив 51, укрепленный на шпинделе станка. При включении электромагнитной фрикционной муфты М2 движение передается через зубчатые колеса 20, 18, 17, 15, 16, 19, сменные зубчатые колеса а и в, шкивы 50 и 51. Наличие двух пар сменных обратимых зубчатых колес z = 33 — z = 66, z = 44 — z = 55 и двух электромагнитных фрикционных муфт M1 и М2 в сочетании с двухскоростным электродвигателем позволяет получать четыре ряда частот вращения с четырьмя скоростями в каждом ряду (табл. 2), переключаемых автоматически от командоаппарата или ручным переключателем 3 (см, рис. 1) частоты вращения с пульта управления.

Поперечное перемещение поперечного суппорта осуществляется через коробку передач и имеет три скорости (табл. 3), которые с помощью клиноременной передачи от шкива 49 передаются шкиву 52. При включении электромагнитной фрикционной муфты М3 вращение передается непосредственно валу VI. При включении электромагнитной фрикционной муфты М4 вращение передается через зубчатые колеса 12, 9, 10 и 13. При включении электромагнитной муфты М5 вращение передается через зубчатые колеса 12, 9, 11 и 14. От вала VII, соединенного с валом VI предохранительной муфтой, с помощью червячного вала 26, скользящего но валу VIII на шпонке, движение передается червячному колесу 25, на ступице которого имеются мелкие торцовые зубья, которые входят в зацепление с торцовыми зубьями цилиндрического зубчатого колеса 27. От зубчатого колеса 27 вращение передается блоку зубчатых колес 28, 29 и зубчатому колесу 30, укрепленному на ходовом винте поперечного суппорта.

Фартук и прикрепленный к нему суппорт могут перемещаться вдоль станины для установки в нужном положении. Для этого предусмотрено зубчатое колесо 24, которое входит в зацепление с рейкой 23, укрепленной на станине.

Продольное перемещение револьверного суппорта осуществляется от ходового вала VII через зубчатые колеса 31 и 32, червячный вал 34, червячное колесо 33, на ступице которого имеются мелкие торцовые зубья, входящие в зацепление с торцовыми зубьями цилиндрического зубчатого колеса 35. От зубчатого колеса 35 вращение передается блоку зубчатых колес 36 и 37 и зубчатому колесу 38, укрепленному на середине вала штурвала продольного перемещения каретки; на этом же валу укреплено зубчатое колесо 39, которое соединяется с рейкой 40, укрепленной на станине станка.

Ручное перемещение каретки револьверного суппорта осуществляется штурвалом 53 (рис. 2) при расцепленных зубчатых колесах 33 и 35.

Револьверная головка поворачивается автоматически при отводе револьверного суппорта вручную в заднее положение. При повороте револьверной головки вращение передается через зубчатые колеса 42, 43, 44, 45 барабану упоров 54. Упоры ограничивают продольный ход револьверной головки. Через зубчатые колеса 47 и 46 вращение передается командоаппарату.

Резьбонарезное приспособление получает вращение от шпинделя с передаточным отношением 1 : 1 (через зубчатые колеса 5, 4, 3) или 1 : 2 (через зубчатые колеса 6 4, 1 и 2). Управление ведется рукояткой 11 (см. рис. 1), расположенной на крышке шпиндельной бабки. Кроме того, блок зубчатых колес 1 и 4 имеет фиксированное промежуточное положение, когда он находится в расцепленном положении относительно зубчатых колес шпинделя и вала копира; в это время рукоятка находится на указателе «Копир выключен». Таким образом, с помощью одного резьбового копира можно нарезать резьбы двух разных шагов.

Механизм подачи и зажима прутка получает движение от индивидуального электродвигателя А02-11-4 (N = 0,6 кВт), вращение от которого через червячную пару 7 и 8 (см. рис. 2) передается валу, на котором закреплены два барабана с кулачками, передающими с помощью рычагов движение механизму подачи и зажима прутка.

Масляный насос приводится во вращение от редуктора зубчатыми колесами 20 и 21.

Кинематическая схема станка 1Н325Р (рис. 3) отличается от схемы станка 1Н325 отсутствием коробки передач, фартуков поперечного и револьверного суппортов и командоаппарата. Из этого следует, что детали на данном станке обрабатываются вручную.

Основные узлы токарно-револьверного станка 1Н325 (1Н325Р)

Основание станка 1Н325 (см. рис. 1) служит для закрепления станины, коробки подач 23 и электрошкафа 28. Верхняя часть нижней станины изготовлена в виде корыта для сбора охлаждающей жидкости. Во внутренней части станины под редуктором имеется резервуар для масла, уровень которого контролируется по указателю 32. На левой стороне станины крепится электродвигатель привода редуктора. Внутри станины с левой стороны укреплен редуктор. На верхней части станины имеются направляющие для перемещения револьверного суппорта. На передней стенке станины вверху укреплена зубчатая рейка для продольного перемещения револьверного суппорта и ходовой вал. С правой стороны вверху станины между направляющими установлен упор, в который упираются упорные винты суппорта револьверной головки, ограничивающие ее продольный ход.

Редуктор

Редуктор токарно-револьверного станка 1Н325

Редуктор токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Редуктор представляет собой двухступенчатую коробку скоростей (рис. 6), которая расположена с левой стороны. Редуктор получает движение от двухскоростного электродвигателя 1, укрепленного на левой стенке основания. На валу электродвигателя укреплено зубчатое колесо z = 35*, от которого вращение передается блоку зубчатых колес z = 62 и z = 38. При включении электромагнитной муфты М1 вращение передается через зубчатые колеса z = 35 и z = 62 на вал I, сменные зубчатые колеса а и b, вал III и на приводной шкив 2. При включении электромагнитной муфты М2 вращение передается через зубчатые колеса z = 35, z = 62, z = 38, z = 61, вал II, зубчатые колеса z = 24, z = 75, вал I, сменные зубчатые колеса а и b, вал III и на приводной шкив 2.

Приводной вал от электродвигателя и валы I, II, III смонтированы на шариковых подшипниках. Вал II пустотелый, сквозь него проходит вал III. От зубчатого колеса z = 18 получает вращение масляный насос.

Наличие двухскоростного электродвигателя (п = 1400..2800 об/мин) и двухступенчатого редуктора дает возможность получить на валу I ведущего сменного зубчатого колеса а четыре скорости, переключаемые автоматически от командоаппарата для станка 1Н325 или ручным переключателем с пульта управления для станка 1Н325Р. Наличие двух пар заменяемых между собой зубчатых колес дает возможность получить четыре ряда значений частоты вращения с четырьмя скоростями в каждом ряду.

Доступ к редуктору осуществляется через проем, закрытый дверцей, с задней стороны тумбы станины. На внутренней стороне дверцы имеется карман, в который уложены два неработающих сменных зубчатых колеса. Сменные зубчатые колеса устанавливают с помощью быстросменных замков.

Шпиндельная бабка

Шпиндельная бабка токарно-револьверного станка 1Н325

Шпиндельная бабка токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

В корпусе шпиндельной бабки 24 (см. рис. 1) установлен полый шпиндель 7 (рис. 7). Передняя опора шпинделя состоит из двухрядного роликового подшипника 16 класса А с конусным внутренним кольцом, посаженным на конусную шейку шпинделя. Зазор в переднем подшипнике шпинделя регулируют гайкой 15. Задняя опора шпинделя состоит из двух радиально-упорных шариковых подшипников 18 и 19 класса В с предварительным натягом, который осуществляют гайкой 14 за счет разности толщины специально подобранных в каждой паре подшипников распорных колец 12 и 13.

Шпиндель освобожден от силы натяжения ремней путем установки приводного шкива 9 на шариковых подшипниках 10, запрессованных на специальную боковую крышку 11 шпиндельной бабки. На торце шкива укреплен фланец 17, который с помощью двух шпонок 8 соединен со шпинделем. На шпинделе закреплен блок зубчатых колес 20, который передает вращение через подвижной блок зубчатых колес 5 блоку зубчатых колес 6, укрепленному неподвижно на конце вала 2, на другом конце которого на шпонке 3 гайками 1 крепится копир 4 для нарезки резьбы резьбонарезным приспособлением. Внутри шпинделя устанавливается зажимная цанга для закрепления прутка, подающая труба с подающей цангой и нажимная труба. На левом конце шпинделя установлены детали механизма зажима прутка.

Коробка подач

Коробка подач токарно-револьверного станка 1Н325

Коробка подач токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Коробка подач получает вращение от приводного шкива редуктора, клинового ремня и шкива, укрепленного на валу IV (рис. 8). При включении электромагнитной фрикционной муфты М3 вращение от вала IV передается непосредственно ходовому валу VI. При включении электромагнитной фрикционной муфты М4 вращение от вала IV передается зубчатыми колесами z — 31, z = 58, валом V и зубчатыми колесами z = 38 и z = 51 ходовому валу VI. При включении электромагнитной фрикционной муфты М5 вращение передается от вала IV зубчатыми колесами z = 31, z = 58, валом V, зубчатыми колесами z = 21, z = 68 валу VI.

Фартук поперечного суппорта

Фартук поперечного суппорта (рис. 9) получает движение от ходового вала VII, на котором сидит подвижно на шпонке 7 полый червячный двухзаходный вал 1, который сцепляется с зубчатым червячным колесом г — 40, свободно вращающимся на оси 5. На ступице червячного зубчатого колеса имеются мелкие торцовые зубчики, которые сцепляются с зубчиками на цилиндрическом зубчатом колесе z = 51. Колесо z = 51 передает вращение через блок зубчатых колес z = 33 и z = 44 зубчатому колесу z = 21, укрепленному на ходовом винте поперечного суппорта.

Включение и выключение механической поперечной подачи суппорта производится посредством падающего рычага 6 и двух винтовых кулачков 3. При включении падающий рычаг поворачивается против часовой стрелки вместе с кулачком 2, который своими винтовыми скосами. скользит по винтовым скосам кулачка 3. Кулачок перемещает зубчатое колесо z = 51 в осевом направлении, воздействуя на мелкозубчатую муфту. Мелкозубчатая муфта, включаясь, передает вращение от ходового вала через механизмы фартука на зубчатое колесо z = 21 ходового винта поперечного суппорта. Во включенном положении падающий рычаг удерживается фиксатором. Выключение поперечной механической подачи суппорта может производиться или вручную, или автоматически. При ручном выключении нужно нажать на шариковую рукоятку, которая выводит фиксатор рычага из его втулки. Рычаг падает, снимая усилия, удерживающие обе половины зубчатой муфты, и они под действием пружины 4 разъединяются. Механизм автоматического выключения описан ниже. Фартук и прикрепленный к нему суппорт могут перемещаться вдоль станины для установки в новом положении. Для установочных перемещений имеется зубчатое колесо z = 18, которое зацепляется с рейкой, укрепленной на станине станка.

Поперечный суппорт

Поперечный суппорт состоит из двух частей: нижней и верхней (рис, 10), Нижние салазки 1 могут закрепляться неподвижно на станине станка эксцентриковым зажимом. Верхние салазки 2 подвижные и перемещаются по направляющим нижних салазок типа ласточкин хвост. Зазор в направляющих устраняется клином. Верхние салазки получают движение от ходового винта через ходовую гайку с типовым клиновым устройством для компенсации осевого люфта. В пазу верхних салазок с правой стороны установлены регулируемые упоры, которые служат для получения точных размеров при ручных работах по жесткому упору, установленному в нижних салазках, Автоматическое выключение механической поперечной подачи обеспечивается установленным в пазу верхних салазок кулачком, своими скосами поворачивающим коленчатый рычаг, который нижним концом выталкивает фиксатор падающего рычага из втулки.

Фартук револьверного суппорта

Фартук револьверного суппорта. В фартуке револьверного суппорта (рис. 11) расположен механизм, который передает движение от ходового вала станка на вал реечного зубчатого колеса револьверного суппорта. В нем смонтированы механизм включения и выключения механической продольной подачи. Фартук крепится к установочному ползуну револьверного суппорта. От ходового вала 4 посредством скользящей шпонки 5 вращение передается пустотелому валу фартука 10, который через зубчатые колеса 12 и 11 передает вращение однозаходному червячному валу 9. От вала 9 вращение передается червячному зубчатому колесу 13.

При включении зубчатой муфты 20 через зучбатые пары 18 и 19 вращение передается реечному зубчатому колесу 14, соединенному с зубчатой рейкой 15. Мелкозубчатая муфта включается винтовыми кулачками 16 и 17 при подъеме падающего рычага 2, смонтированного в фартуке. Механическая подача включается перемещением рукоятки штурвала на себя, при этом через систему рычагов усилие передается на шток 21, в котором запрессованы штифты 22 и 23. При движении вверх шток 21 штифтом 23 поднимает вверх падающий рычаг 2, который в верхнем положении фиксируется фиксатором 24. Подача может выключаться вручную или автоматически при остановке суппорта на жестком упоре. При выключении подачи вручную рукоятки штурвала нужно отвести от себя, при этом шток 21 движется вниз и нажимает штифтом 22 на упор 1, который сидит на оси 26. Ось поворачивается и выводит фиксатор 24 из паза детали 25, вследствие этого падающий рычаг 2 падает и зубчатая муфта 20 разъединяется.

Когда револьверный суппорт на механической подаче доходит до жесткого упора, перестают вращаться реечное зубчатое колесо 14 и червячное зубчатое колесо 13. Червяк 9, продолжая вращаться, вывинчивается из неподвижного червячного зубчатого колеса 13, перемещается влево по шлицам вала 8, сжимая пружину 6. При этом стакан 7, имеющий паз, перемещает рычаг 28, который нажимает штифтом 27 на упор 17. Упор 17 поворачивает ось 26, выводя из паза детали 25 фиксатор 24. Падающий рычаг 2 падает, и механическая подача прекращается. Пружину 6 регулируют при сборке на усилие продольной подачи 250 кгс. При необходимости в процессе эксплуатации усилие пружины может быть уменьшено винтом 3.

Револьверный суппорт

Револьверный суппорт (рис. 12) имеет круглую револьверную головку с шестью гнездами для закрепления инструмента. В нем размещены механизмы продольного перемещения, включения и выключения продольной механической подачи. Револьверный суппорт состоит из двух частей: установочного ползуна 1, который крепится на направляющих станины, и каретки 4, перемещающейся по закаленным направляющим установочного ползуна 1, Износ в направляющих регулируется клином 2. На каретке имеется пустотелая колонка 8, на которой на цилиндрических роликовых подшипниках установлена револьверная головка 9 с прикрепленным к ней делительным диском 10, закрепленная гайкой 6 с колпачком 7.

С кареткой жестко связана ходовая рейка 11, с которой зацепляется реечное зубчатое колесо 12, сидящее на одном валу со штурвалом продольного перемещения каретки. Вал штурвала может получать вращение от руки (ручная подача, быстрый отвод и подвод) или механически от приводного зубчатого колеса фартука. Ход каретки делится на два периода: рабочий ход и ход переключений. Граница периодов — положение, при котором левый торец каретки 4 совпадает с торцом ползуна. При перемещении каретки назад вправо вилка 15, имеющая торцовую спираль, которая соединяется с такой же спиралью на детали 5, встречает ролик 3, свободно вращающийся на оси, запрессованной в установочном ползуне. При дальнейшем перемещении каретки путем поворота вилки 15 вокруг своей оси на некоторый угол между деталями 15 и 5 образуется зазор, за счет которого происходит освобождение револьверной головки. Одновременно с освобождением револьверной головки кулачок 26 поворачивает набегающий на него рычаг 27, который выводит фиксатор 25 из паза делительного диска 10, сжимая пружину 21, При дальнейшем перемещении каретки поворачивается револьверная головка. Рычаг 28, упираясь в звездочку 14, укрепленную на валу 13, поворачивает рычаг 12 и при помощи шлицевого соединения поворачивает фланец 19, жестко соединенный с револьверной головкой. В результате этого револьверная головка 9 поворачивается на 1/6 оборота.

Приблизительно в средине поворота револьверной головки 9 под действием пружины 21 фиксатор 25 попадает на периферию делительного диска 10, а при повороте револьверной головки западает в паз делительного диска, фиксируя головку в следующей позиции. При перемещении каретки влево вилка 15, упираясь в ролик 3, поворачивается и зажимает револьверную головку. Подпружиненные рычаг 23 и кулачок 21 не препятствуют перемещению каретки вперед. Дальнейшее перемещение каретки (рабочий ход) возможно до встречи упорного винта 23 с упором 24. Зубчатыми цилиндрическим колесами 17, 16 и коническими 18, 20 с передаточным отношением 1 : 1 осуществляется поворот барабана упоров 22 синхронно с поворотом револьверной головки. Зубчатым колесом 29 осуществляется передача движения командоаппарату. Смазка револьверной головки осуществляется от индивидуальных масленок.

Командоаппарат

Командоаппарат (рис. 13) предназначен для автоматического переключения частоты вращения шпинделя и подач в зависимости от позиции револьверной головки путем соответствующего выключения электромагнитных муфт коробки подач и редуктора и магнитных пускателей двухскоростного электродвигателя главного привода. Командоаппарат установлен на верхних салазках револьверного суппорта. Барабан 1 командоаппарата с расположенными в его шести пазах переставными кулачками 2 поворачивается на 1/6 оборота при повороте револьверной головки на следующую рабочую позицию. Вращение барабану передается от барабана упоров револьверного суппорта цилиндрическим зубчатым колесом 29 (см. рис. 12).

Кулачки, установленные в пазах барабана, через рычаги 3 воздействуют на конечные выключатели 4, установленные в корпусе командоаппарата. При наладке станка кулачки 2 располагают в соответствии с необходимой для каждой позиции револьверной головки частотой вращения и подачей по таблице, закрепленной на откидной крышке командоаппарата.

Механизм подачи и зажима прутка станков 1Н325 и 1Н325. Подача и зажим прутка осуществляются автоматически от электродвигателя мощностью 0,6 кВт. От электродвигателя вращение передается с помощью червячной пары 35, 34 (рис. 14) на вал 33. На валу 33 слева от червячного колеса 34 находится барабан подачи 32, а справа — барабан зажима прутка 36. Барабан зажима прутка 36 с закрытым криволинейным пазом соединен с муфтой зажима 26 рычагом 11, который имеет на нижнем конце ролик 12, который катится в направляющем криволинейном пазу зажима прутка. При вращении барабан зажима прутка 36 своим скошенным пазом через ролик 12 перемещает нижний конец рычага 11 влево. Верхний конец рычага, имеющий вилку с сухарями 10, которые входят в кольцевую выточку муфты зажима 26, отклоняется вправо, освобождая зажимную цангу и зажатый в ней пруток.

Левый барабан 32 с открытым криволинейным пазом связан с салазками подач 15 при помощи рычага кулисы 1, которая имеет шарнирное устройство. В прямоугольном пазу рычага 1 свободно скользит сухарь 3. В отверстие сухаря свободно входит палец 2 квадратной гайки 7, которая перемещается по прямоугольному пазу прилива 8 салазок 15 подачи прутка. В гайку 7 ввернут винт 4, которым регулируют величину подачи прутка. С удалением гайки 7 от оси поворота рычага 1 длина подачи прутка увеличивается. На конце винта 4 имеется гайка 5, которая служит для закрепления винта 4 после регулировки длины подачи прутка.

Благодаря применению кулисного механизма, а также Специальному профилю кривой барабана на участке подачи прутка подача производится плавно с постепенным разгоном и замедлением, что полностью исключает отскок прутка при подаче его до упора. Порядок цикла подачи и зажима прутка следующий. После нажатия на пульте управления кнопки «Подача и зажим прутка» электродвигатель включается в работу и приводит в движение механизм подачи и зажима прутка. При начале вращения барабанов первым вступает в работу барабан подачи прутка 32, который своими скосами с помощью ролика 9 перемещает нижний конец рычага вправо; верхний конец рычага, перемещаясь на оси, тянет с помощью кулисного механизма и рычага 8 подающие салазки 15 влево. Подающие салазки увлекают за собой укрепленную на них с помощью шарикового подшипника 18, закрепленного гайкой, подающую трубу 27 с ввернутой в нее подающей цангой 28. Во время этого движения подающая цанга скользит по прутку, зажатому цангой 29. Как только подающие салазки 15 переместятся в крайне заднее положение, рычаг 11 с вилкой с помощью шарнирно-закрепленных в ней сухарей 10 перемещает вправо муфту зажима 26.

Во время движения вправо муфта зажима 26 освобождает шарики 25, в результате чего разжимается пружинный компенсатор 23, и сепаратор 24 вместе с регулировочным кольцом 22 и гайкой 19 перемещают зажимную трубу 20 вправо. На правом конце зажимной трубы 20 навернута зажимная цанга 29, которая, перемещаясь вместе с трубой, выходит из конуса шпинделя и разжимается, освобождая пруток. В этот момент барабан подачи через ролик и кулису подает подающие салазки 15 с подающей трубой 27 и цангой 29 вперед. Силой трения цанга 28 увлекает за собой пруток. Как только пруток дойдет до упора и упрется в него, подающая цанга будет проскальзывать по нему до полной остановки подающего механизма. Имеющаяся в механизме подающих салазок пружина прижимает ролик 9, расположенный на нижнем конце кулисы 7, к скосу барабана подачи 32, чем обеспечивает постоянство размаха кулисы.

Зажим прутка производится в обратном порядке. Сила зажима прутка регулируется гайкой 22. Во время пуска электродвигателя расположенной на пульте управления кнопкой «Подача и зажим прутка» ее следует держать нажатой около 0,5 с. Выключается электродвигатель автоматически по окончании цикла подачи и зажима прутка микровыключателем 38, на который воздействует кулачок 31.

Регулируют механизм подачи и зажима прутка следующим образом. Если обрабатываемый пруток во время обработки уходит в шпиндель, то нужно:

- а) вращением рукоятки квадрата 13 разжать пруток до тех пор, пока муфта 26 не отойдет в правое крайнее положение;

- б) ослабить гайку 19, предварительно вывести контрящий ее фиксатор 21 (левая резьба);

- в) вручную за квадрат 13 зажать пруток; вращать квадрат 13 до тех пор, пока нижний ролик рычага зажима 11 выйдет из пазов барабана 36 и муфта зажима 11 будет свободно передвигаться на всю длину;

- г) в отверстие вилки рычага зажима 11 вставить рукоятку (пруток) длиной 400—500 мм и затягивать гайку 19, прикладывая к рукоятке усилие 22—27 кгс, что будет соответствовать силе зажима муфты 26 около 180 кгс после этого зафиксировать регулировочную гайку 19, вынуть рычаг из отверстия зажимной муфты 11 и снять рукоятку с квадрата 13;

- д) включить механизм подачи и зажима прутка и проверить силу зажима прутка; если обнаружится увод прутка в шпиндель, необходимо снова разжать пруток, вывести фиксатор из гайки 19, затянуть ее на несколько делений; если реле приводного механизма сработает (при очень тугом зажиме прутка), гайку 19 нужно ослабить и зафиксировать.

Длину подачи прутка регулируют в крайнем правом положении подающих салазок 15 вращением регулировочного винта 14 за квадрат 13. Вращением винта по часовой стрелке увеличивают величину хода подающих салазок.

Для замены подающей цанги нужно нажать на запорный штифт 16 и извлечь направляющую втулку 17. Затем вынуть из подающих салазок 15 подающую трубу 27 вместе с навернутой на нее подающей цангой 29 (левая резьба) и заменить подающую цангу. Для замены зажимной цанги нужно отвернуть регулировочную гайку 19 и протянуть трубу зажима 20 в направлении переднего конца шпинделя. Затем ухватить за выступивший из шпинделя конец зажимной цанги, вынуть зажимную цангу вместе с трубой на 200—300 мм, отвернуть старую цангу и навернуть на ее место новую (левая резьба). При замене зажимной цанги необходимо следить, чтобы не выпала шпонка 30. Затем поставить зажимную цангу с трубой на место и навернуть регулировочную гайку 19. Далее ввести подающую трубу с подающей цангой, зафиксировать подающую трубу в подающих салазках направляющей втулкой 17 с диаметром внутреннего отверстия, соответствующим диаметру прутка. Затем отрегулировать силу зажима.

Установка момента включения электродвигателя механизма подачи и зажима прутка осуществляется следующим образом. После цикла подачи и зажима прутка электродвигатель включается микропереключателем 37, на который нажимает выступ кулачка 31, укрепленного на конце вала 33. Если электродвигатель выключается раньше или позже, чем произойдут подача и зажим прутка, то нужно установить кулачок 31 так, чтобы его выступ выключал электродвигатель в тот момент, когда произойдет полностью подача и зажим прутка, а рычаг зажима будет иметь люфт.

Для обработки штучных заготовок нужно установить соответствующую зажимную цангу и отрегулировать силу зажима. Затем вручную установить рукояткой, надетой на квадрат 13, подающие салазки в крайнее правое положение. Затем, отвернув стопорный винт 6, вывернуть регулировочный винт 4 вместе с сухарями, при этом кулиса подачи 1 разъединится с салазками подачи. Отделить подающие салазки 15 от кулисы 1. Вместо падающей цанги 28 ввернуть упор 6 (рис. 15) и поставить направляющую втулку 5 на место. Через отверстие в кронштейне 2 ввернуть винт 4 в отверстие салазок подачи и с помощью гаек 1 и 3 регулировать положение упора, ввернутого в подающую трубу 7. Заменить кулачок 31 (см. рис. 14) на кулачок 38, проследив, чтобы один из выступов этого кулачка занял то же положение, которое занимал выступ кулачка 31. После этого кнопку на пульте управления «Подача и зажим прутка» нужно нажимать как при зажиме, так и при разжиме заготовки.

Резьбонарезное приспособление

Резьбонарезное приспособление (рис. 16) для станков 1Н325 и 1Н325Р предназначено для нарезания по копиру наружных и внутренних резьб резцами и гребенками. Приспособление состоит из вала 2, установленного в подшипниках 3 и 6, в которых он свободно вращается и имеет правое и левое перемещение. На левом конце вала укреплен рычаг 1 с резьбовой гребенкой 9, которая при нарезании резьбы перемещается по резьбовому барабану (копиру) 4 (см. рис. 7), закрепленному на валу 2 (рис. 16) гайками 1 (см. рис. 7).

На валу 2 (рис. 16) находится возвратная пружина 4, упирающаяся одним концом в корпус подшипника 3, а вторым концом в кольцо 5, укрепленное стопором на салу 2. С помощью кольца 5 регулируют силу натяжения пружины 4, а следовательно, и силу отдачи вала после прохода резца. Далее на валу 2 за подшипником 6 справа укреплен рычаг 10 с механизмом, фиксирующим начало и конец нарезания резьбы. Рядом с рычагом 10 справа находится кронштейн 7, на котором укреплен суппорт резьбового резца 8, имеющий возможность поворачиваться на оси 21. Резьбовой резец или гребенка закрепляются эксцентриковой втулкой 22 с помощью винта 19. Резец, работающий на врезание, подается маховиком 20 по лимбу.

При наладке станка на нарезание резьбы подбирают копировальный барабан 11 и гребенку (копир) 9, соответствующие шагу и профилю нарезаемой резьбы. Для нарезания резьбы нужно опустить рычаг 10 и нажать на его рукоятку, пока толкатель 17 не утопится, а палец 18 не войдет в соприкосновение с планкой 23, закрепленной на корпусе бабки. В это время витки резьбы копира 9 соединятся с витками копира барабана 11, и вал 2 с рычагом 10 и суппортом резьбового резца 8 начнет перемещаться влево.

Длина нарезаемой резьбы регулируется упором 12. Во время подхода рычага 10 к упору 12 последний утапливает защелку 16, освобождающую толкатель 17, который толчком упирается в планку 23. При щелчке толкателя 17 нужно немедленно снять руку с рукоятки рычага 10, при этом пружина 15 резко поднимает рычаг 10 и резец отводится от нарезаемой детали, а копир, закрепленный на оси 13 гайками 14, отходит от копирного барабана. Вал 2 с рычагом 10, суппортом резьбового резца 8 и кронштейном 1 с копиром 9 под действием возвратной пружины 4 возвращаются в исходное положение. Правая резьба нарезается справа налево при правом вращении шпинделя с копиром и гребенкой, имеющими правую резьбу. Левая резьба также нарезается справа налево, но при левом вращении шпинделя с копиром и гребенкой, имеющими левую резьбу. Упорная сторона копира должна быть обращена влево.

Резьбу с мелким шагом нарезают без подачи резца на врезание за один проход. Резьбу с крупным шагом нарезают за несколько проходов.

Конструкция станка 1Н325

Револьверный суппорт токарно-револьверного станка 1Н325

Револьверный суппорт токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Револьверный суппорт токарно-револьверного станка 1Н325

Револьверный суппорт токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Конструкция станка 1Н325 отличается oт конструкции станка 1Н318 увеличенными размерами, другой конструкцией револьверной головки.

Револьверный суппорт станка 1Н325 (рис. 17) состоит из двух частей: установочного ползуна 1 (рис. 17), который может закрепляться на направляющих станины, и каретки 3, которая перемещается по закаленным направляющим ползуна. Регулировка зазора в направляющих каретки в горизонтальной плоскости и компенсации износа осуществляется регулируемым клином 29. На каретке имеется пустотелая колонка 5, на которой на цилиндрических роликовых подшипниках установлена шестигранная револьверная головка 4 с прикрепленным к ней делительным диском 9. Ход каретки вправо ограничен положением, при котором левый торец каретки нависает над торцом ползуна на 10 мм.

Конструкция суппорта имеет ту особенность, что с целью повышения долговечности службы направляющих каретки последняя во время разжима, поворота и фиксации револьверной головки не отходит вправо по ползуну, обнажая направляющие, а остается на месте. В пазу каретки установлена ходовая рейка 14, с которой постоянно зацеплено реечное зубчатое колесо 13, которое сидит на одном валу со штурвалом продольного перемещения каретки.

Ходовая зубчатая рейка 14 в зоне рабочего хода жестко связывается с кареткой, а при переключениях, когда каретка стоит неподвижно, может перемещаться относительно каретки, что обеспечивается специальным замковым механизмом, действие которого описано ниже. Отходя в исходное положение, каретка 3 в конце рабочего хода останавливается, упираясь планкой 20 в упорный винт 21. При этом ролик 26 выходит на скос 24 задней направляющей. Тем самым серьга 25, несущая ролик и качающаяся на оси, запрессованной в каретку, повертывается и освобождает рейку 14, которую она запирала с правой стороны (на скос 24) в зоне рабочего хода, когда ролик 26 катился по боковой поверхности задней направляющей ползуна. При дальнейшем вращении штурвала по часовой стрелке рейка 14, не встречая противодействия серьги 25, начинает перемещаться вправо. На рейке 14 смонтированы вспомогательная зубчатая рейка 16 и кулачок 22.

При перемещении зубчатой рейки 14 вправо вспомогательная зубчатая рейка 16, находящаяся в зацеплении с зубчатым сектором 17, начинает поворачивать его. При этом спираль, имеющаяся на секторе 17 и сцепляющаяся с такой же спиралью на детали 8, которая жестко связана с кареткой, поворачивается, образуя зазор между спиралями и тем самым освобождая револьверную головку. В то же время кулачок 22 отводит рычаг 23, выводящий фиксатор 12 из паза делительного диска 9. При дальнейшем перемещении рейки 14 и вспомогательной рейки 16 зубчатый сектор 17, продолжая вращаться, через ролик 19 повертывает звездочку 18, выполненную заодно с валом 7, который через фланец 6 передает вращение револьверной головке. Приблизительно в середине поворота револьверной головки ролик рычага 23 соскакивает с кулачка 22, и фиксатор 12 попадает на плоскость делительного диска револьверной головки, а в конце ее поворота под действием пружины соскакивает в гнездо делительного диска, фиксируя револьверную головку в следующей позиции. На этом движение зубчатой рейки 14 вправо прекращается. Вращение от револьверной головки через два цилиндрических зубчатых колеса 2 и 15 с передаточным отношением 1 : 1 и два конических зубчатых колеса 10 и 11 передается на барабан упоров 27.

При движении зубчатой рейки 14 влево (под действием штурвала) каретка 3 остается связанной с ползуном 1 неподвижно, так как зубчатая рейка 14 запирает серьгу 25 с роликом 26 между телом зубчатой рейки 14 и скосом направляющей ползуна 24. Перемещаясь относительно неподвижной каретки влево, зубчатая рейка 14 через вспомогательную зубчатую рейку 16 повертывает сектор 17, зажимая револьверную головку. Подпружиненный кулачок 22 отклоняется рычагом 23 и свободно проходит мимо него. В конце перемещения влево относительно каретки 3 зубчатая рейка 14 освобождает серьгу 25, благодаря чему каретка 3 перестает быть соединенной с ползуном 24. Зубчатая рейка 14, встретив на пути регулировочный винт 28, толкает каретку 3 влево. При этом каретка увлекает серьгу 25 с роликом 26, который выкатывается по скосу задней направляющей ползуна на боковую поверхность этой направляющей, запирая тем самым зубчатую рейку 14 справа и связывая ее с кареткой 3. С этого момента каретка 3 перемещается совместно с зубчатой рейкой 14 — начинается рабочий ход.

Люфт в револьверной головке устраняется подвертыванием гайки 31 и фиксации ее после регулирования винтом 30. После окончания регулировки гайка 31 закрывается колпачком 32.

Электрооборудование токарно-револьверного станка 1Н325. 1967 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц, (220 В по особому заказу);

- Цепь управления катушками пускателей ~ 127 В;

- Цепь местного освещения ~ 36 В.

- Цепь управления постоянного тока = 24 В;

На станке установлены электродвигатели:

- ДГП - электродвигатель главного привода - Т.42/4-2; 2,6/ 3,0 кВт, 1420/2800 об/мин

- ДЗ - электродвигатель механизма подачи и зажима прутка - А02-11-4; 0,6 кВт, 1350 об/мин

- ДО - электронасос охлаждения - ПА-22; 0,125 кВт, 2800 об/мин

II. Описание электросхемы токарно-револьверного станка 1Н325

1. Управление двигателем главного привода и направлением вращения шпинделя (рис. 1-7)

Станок 1Н325 может работать в двух режимах:

- Ручное переключение чисел оборотов и подач

- Автоматическое переключение чисел оборотов и подач при повороте револьверной головки.

При включении автоматического выключателя АВ, расположенного на пульте управления электрошкафа, подается напряжение в цепи управления станка.

При нажатии на кнопку 2KУ «Пуск», включается магнитный пускатель электронасоса МПО, который становится на самопитание с помощью контактов 38-1 и своими главными контактами Л17—Л19; Л12—Л20; Л18—Л24 подготавливает цепь питания электронасоса ДО. Одновременно подготавливается цепь управления двигателем главного привода (трансформатор 2ТП, 38, 1) и цепь питания электромагнитных муфт (трансформатор 1ТП, контакты МПО 35—37).

Переключатель направления вращения шпинделя ПВСР, расположенный на пульте управления, имеет три положения:

- 45° влево — прямое вращение;

- промежуточное «Стоп и тормоз»;

- 45° вправо — обратное вращение шпинделя (реверс).

При положении переключателя ПВСР 45° влево (прямое вращение) по цепи 1—13 подготавливается включение магнитных пускателей МПВ, МП1 и МП2.

В зависимости от положения ручного переключателя чисел оборотов ПС (при режиме ручного переключения—цепи 1 —13—7—8 или 1 —13—l6—15) или работы конечного выключателя командоаппарата КВ1 (при режиме автоматического переключения — цепи 1—13—14—8 и 1 —13—14—15) включаются магнитные пускатели МПВ и МП1, либо магнитный пускатель МП2, которые своими главными контактами подключают двигатель главного привода ДГП в направлении прямого вращения.

При включении магнитного пускателя МПВ его контакты 8—9 включают пускатель МП1, при этом оба пускателя своими главными контактами Л23—С4; Л12 —С5; Л21—С6; С1—С2; С2—СЗ соединяют обмотки статора двигателя ДГП по схеме двойной звезды. Двигатель получает высшее число оборотов (2800 об/мин) при прямом направлении вращения.

При включении магнитного пускателя МП2 замыкаются его главные контакты Л21—С1; Л12—С2; Л23—СЗ; обмотки статора двигателя ДГП соединяются по схеме треугольника.

Двигатель получает низшее число оборотов (1420 об/мин) при прямом направлении вращения.

При среднем положении переключателя ПВСР («Стоп и тормоз») цепи магнитных пускателей МПВ, МП1, МП2 и МПН разорваны, и силовая цепь двигателя ДГП обесточена. Контакты переключателя ПВСР 21—26 и 21—27, находящиеся в цепи электромагнитных муфт редуктора, включают одновременно обе муфты 1МС и 2МС. При этом в редукторе образуется «замок» шестерен и происходит торможение привода и вала двигателя ДГП.

При положении переключателя ПВСР 45° вправо (реверс шпинделя) цепи пускателей МПВ и МП2 обесточены, а пускатель МПН включается по цепи 1—12. При этом он своими контактами 10—9 подключает магнитный пускатель МП1, и оба пускателя своими главными контактами по цепи Л23—С4; Л12—С6; Л21—С5; С1—С2; С2—СЗ включают двигатель ДГП на 2800 об/мин при обратном направлении вращения. При этом контакты МПН 21—26 включают электромагнитную муфту низших оборотов редуктора 1МС. Таким образом, реверс производится на одно число оборотов, определяемое 2800 об/мин двигателя и включением муфты 1МС (вторая скорость каждого ряда).

Поскольку переключатель ПВСР при переключении с прямого вращения на реверс и обратно проходит положение «Стоп и тормоз», двигатель ДГП реверсируется после обесточивания и торможения.

Возможность включения при реверсе муфты редуктора 2МС одновременно с 1МС исключается следующим образом:

- в случае работы в режиме ручного переключения (когда контакты переключателя режимов работы ПРР разомкнули цепи 1—18 и 21—32 и замкнули цепь 21—22) контакты МПН 22—23 размыкают цепь питания электромагнитных муфт через ручной переключатель чисел оборотов ПС, а обесточенный пускатель МП своими контактами 32—33 препятствует образованию обходных цепей командоаппарата;

- в случае работы в режиме автоматического переключения (когда контакты переключателя режимов работы ПРР замкнули цепи 21—32 и 1—18 и разомкнули 21—22) обесточенный контактами МПН 19—41 пускатель МП по цепи 32—33 препятствует образованию обходных цепей в схеме командоаппарата.

2. Управление числами оборотов шпинделя и подачами

Переключение чисел оборотов шпинделя и величин подач производится с помощью электромагнитных фрикционных многодисковых муфт, питающихся постоянным током напряжением 24 в от выпрямительного устройства, которое состоит из понижающего трансформатора 1ТП и селенового выпрямителя ВС, собранного по однофазной мостовой схеме. «Минус» выпрямителя замкнут на массу. Выбор режима работы производится переключателем ПРР, расположенным на пульте управления.

Ручное управление числами оборотов и подачами

Для перехода на ручное управление числами оборотов и подачами переключатель ПРР ставится в положение «Ручное».

При этом:

- а) контакты ПРР 21 — 22 подготавливают цепи питания электромагнитных муфт 1МС, 2МС, 1МП—ЗМП через переключатель чисел оборотов ПС и переключатель подач ПП. Одновременно разрывается цепь 21—32 питания электромагнитных муфт через командоаппарат и цепь 1—18 пускателя МП;

- б) при обесточивании пускателя МП по цепи 1—48 его контакты 13—14, 32—33 разрывают цепи командоаппарата; контакты 7—8 и 16—15 замыкают цепи питания магнитных пускателей двигателя ДГП через переключатель чисел оборотов ПС, а контакты 24—26 и 25—27 замыкают цепи питания электромагнитных муфт редуктора 1МС и 2МС через переключатель чисел оборотов ПС.

В зависимости от положения переключателей ПС и ПП включается то или иное из четырех чисел оборотов и трех подач станка, переключаемых на ходу.

Автоматическое управление числами оборотов и подачами. Работа командоаппарата

При переходе на режим автоматического переключения чисел оборотов и подач переключатель ПРР ставится в положение «автоматическое».

При этом:

- в) контакты ПРР 21—22 разрывают цепь питания электромагнитных муфт через переключатель чисел оборотов ПС и переключатель подач ПП; контакты ПРР 21—32 подготавливают цепь питания электромагнитных муфт через конечные выключатели КВ2—КВ4 командоаппарата, контакты ПРР 1—18 включают пускатель МП.

- г) при включении пускателя МП его контакты 13—14 замыкаются, подготавливая цепь питания пускателей МПВ и МП2 двигателя ДГП через конечный выключатель КВ1, а контакты 7—8 и 16—15 разрывают цепи этих пускателей через ручной переключатель чисел оборотов ПС, кроме того, контакты МП 32—33 включают цепи питания электромагнитных муфт редуктора 1МС и 2МС через конечный выключатель КВ2, а контакты МП 24—26 и 25—27 размыкают цепи переключателя ПС, препятствуя образованию обходных цепей.

При повороте револьверной головки на следующую позицию поворачивается связанный с нею барабан командоаппарата. Каждой позиции револьверной головки соответствует определенная комбинация кулачков командоаппарата, воздействующих на конечные выключатели КВ1—КВ4.

Контактами конечного выключателя КВ1 производится переключение полюсов двухскоростного двигателя ДГП (пускатели МПВ и МП1 — 2800 об/мин.; МП2 — 1420 об/мин.); контактами конечного выключателя КВ2 —включение одной из двух электромагнитных муфт редуктора 1МС и 2МС, в результате чего могут быть получены четыре автоматически переключаемые числа оборотов шпинделя.

Контактами конечных выключателей КВ3—КВ4 производится включение одной из трех электромагнитных муфт коробки подач 1МП-3МП, в результате чего суппорты получают одну из трех подач.

3. Механизм подачи и зажима прутка

При нажатии на кнопку ЗКУ «Подача и зажим материала» включается магнитный пускатель МПЗ, который своими контактами Л15—2С1; Л12—2С2 и Л16—2СЗ подключает к сети двигатель механизма подачи и зажима прутка ДЗ. Одновременно контактами МП4 2С2—0 и 2СЗ—21 разрывается цепь торможения двигателя ДЗ постоянным током, а контактами МПЗ 42—41 и 17—47 разрываются цепи магнитных пускателей двигателя главного привода (МПВ, МПН и МП2).

Таким образом, вращение шпинделя на время работы механизма подачи и зажима прутка прерывается.

Кнопка ЗКУ должна быть нажата до тех пор, пока в ходе цикла работы механизма выключающий кулачок не нажмет на конечный выключатель КВ (примерно 0,2 сек), после чего пускатель МПЗ ставится на самопитание по цепи 1—3—2.

После того, как кулачковый вал механизма сделает один оборот, кулачок, освободив конечный выключатель КВ, размыкает контакты 3—2 и тем самым обесточивает пускатель МПЗ и двигатель ДЗ.

Контакты МП4 2С2—0 и 2СЗ—21 замыкают цепь торможения постоянным током двигателя ДЗ, и последний быстро затормаживается. Одновременно с этим вращение двигателя главного привода восстанавливается.

III. Защита и блокировка

Защита от коротких замыканий осуществляется автоматическим выключателем АВ, в котором установлен электромагнитный расцепитель предельного тока, а также плавкими предохранителями 1П, 2П, 3П (рис. 2, 3).

Защита электродвигателей ДГП, ДО и ДЗ от длительных перегрузок производится тепловыми реле 1PT, 2РТ и 3РТ. Нулевая защита обеспечивается схемой включения магнитных пускателей МПО и МПЗ.

Для снятия пиков перенапряжения с катушек электромагнитных муфт 1МС и 2МС и уменьшения искрообразования на размыкающих контактах конечных выключателей параллельно катушкам муфт подключены цепочки, состоящие из разрядного сопротивления и вентиля (рис. 6, 7).

Блокировка от образования паразитных связей в цепях электромагнитных муфт обеспечивается схемой включения пускателя МП.

1Н325 Схема электрическая токарно-револьверного станка

Электрическая схема токарно-револьверного станка 1Н325

Электрическая схема токарно-револьверного станка 1Н325. Скачать в увеличенном масштабе

Читайте также: Производители токарных станков в России

1Н325 Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1Н325

| Наименование параметра | 1Н318 | 1Н325 | 1Г325 | 1Д325п |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности станка Н по ГОСТ 8—71 | Н | Н | Н | П |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 250 | 320 | 320 | 320 |

| Наибольший диаметр круглого обрабатываемого прутка на переднем зажиме (в цанге), мм | 18 | 25 | 25 | 25 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 12 | 17 | 17 | 17 |

| Наибольший размер шестигранного прутка (диаметр вписанной окружности), мм | 16 | 22 | 22 | 22 |

| Наибольший диаметр обрабатываемой заготовки в патроне над суппортом, мм | 130 | 160 | 120 | |

| Наибольшая длина обрабатываемого изделия в патроне, мм | 125 | |||

| Наибольшая рекомендуемая длина обрабатываемого изделия в патроне, мм | 50 | |||

| Наибольшая длина подачи прутка, мм | 0..45 | 0..80 | 0..80 | |

| Наибольшая длина обработки прутка в цанге или в патроне, мм | 100 | 140 | 140 | 100 |

| Наибольшая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 3000 | 3000 | ||

| Рекомендуемая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 2200 | 1200 | ||

| Диаметр отверстия в шпинделе, мм | 31 | 40 | 40 | 40 |

| Высота центров, мм | 125 | 160 | 180 | 170 |

| Расстояние от торца шпинделя до плоскости револьверной головки, мм | 90..250 | 114..400 | 70..400 | 70..500 |

| Наибольший диаметр резьб, нарезаемых плашками по стали средней твердости, мм | М12 | М14 | М14 | |

| Наибольший диаметр резьб, нарезаемых метчиками по стали средней твердости, мм | М10 | М10 | М10 | |

| Наибольшая длина нарезаемой резьбы по копиру, мм | 40 | 50 | 50 | |

| Шпиндель | ||||

| Количество рабочих скоростей шпинделя (правое - прямое вращение) | 16 | 16 | 16 | 24 |

| Количество рабочих скоростей шпинделя (левое - обратное вращение) | 4 | 4 | ||

| Количество автоматически переключающихся скоростей шпинделя прямых/ обратных | 4/ 1 | |||

| Пределы чисел оборотов шпинделя (правое - прямое вращение), об/мин | 100..4000 | 80..3150 | 80..3150 | 82..3250 |

| Пределы чисел оборотов шпинделя (левое - обратное вращение), об/мин | 200..800 | 160..630 | 160..630 | |

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 2-5Ц | |||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 60 | |||

| Подачи. Револьверный суппорт | ||||

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град |

100 | 140 | 325/ 360° | 430/ 360° |

| Наибольшее перемещение продольного суппорта, мм | - | 100 | ||

| Наибольшее перемещение поперечного суппорта, мм | 80 | 100 | ||

| Продольное перемещение револьверного суппорта за один оборот штурвала, мм | 125,6 | 75 | ||

| Число упоров револьверного суппорта | 6 | 6 | 12 | |

| Количество продольных подач револьверного суппорта | 3 | 3 | 3 | 8 |

| Диапазон скоростей продольных подач револьверного суппорта, мм/об | 0,05..0,3 | 0,05..0,3 | 0,028..0,3 | |

| Количество подач поперечного суппорта | 3 | 3 | - | - |

| Подачи поперечного суппорта | 0,05..0,3 | 0,05..0,3 | - | - |

| Количество круговых подач револьверного суппорта | - | - | 3 | 8 |

| Диапазон скоростей круговых подач револьверного суппорта, мм/об | ||||

| Быстрое перемещение револьверного суппорта, мм/мин | ||||

| Количество инструментов в револьверной головке | 6 | 6 | 12 | 16 |

| Диаметр отверстий в револьверной головке, мм | 20Н7, 30Н7 | |||

| Диаметр расположения отверстий для инструмента в револьверной головке, мм | 170 | |||

| Перемещение продольное револьверной головки на одно деление лимба, мм | 0,5 | |||

| Цена деления лимба грубой круговой подачи револьверной головки на диаметр изделия, мм | 1 | |||

| Цена деления лимба тонкой круговой подачи револьверной головки на диаметр изделия, мм | 0,05 | |||

| Поперечное перемещение головки на радиусе расположения гнезд под инструмент за один оборот лимба при тонкой круговой подаче, мм | 1,48 | |||

| Наибольшее усилие подачи, допустимое механизмом продольной подачи, Н | 4000 | |||

| Наибольшее усилие подачи, допустимое механизмом круговой подачи, Н | 4000 | |||

| Электрооборудование станка | ||||

| Количество электродвигателей на станке, кВт | 3 | 3 | 3 | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 2,6/ 3,0 (1420/ 2800) | 2,6/ 3,0 (1420/ 2800) | 2,6/ 3,0 (1400/ 2800) | 3,2/ 5,3 (750/ 1495) |

| Электродвигатель гидропривода (зажим и подача прутка), кВт (об/мин) | 0,6 (1350) | 0,6 (1350) | 0,6 (1350) | 0,55 (1370) |

| Электродвигатель смазочной станции, кВт (об/мин) | нет | нет | нет | 0,25 (1380) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,125 (2800) | 0,14 (2800) |

| Габариты и масса станка | ||||

| Габаритные размеры станка (длина, ширина, высота), мм | 2990 х 835 х 1555 | 3915 х 925 х 1555 | 3980 х 1000 х 1555 | 2283 х 1035 х 1255 |

| Масса станка, кг | 1080 | 1300 | 1300 | 1635 |

- Электрооборудование станка модели 1Н325 (Приложение к руководству по эксплуатации станка модели 1Н325), 1967

- Тепинкичиев В.К. Металлорежущие станки., 1973, стр.38.

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация