2657 станок горизонтально-расточной c неподвижной передней стойкой

Схемы, описание, характеристики

Сведения о производителе горизонтально-расточного станка 2657

Производителем горизонтально-расточных станков моделей 2657 является Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Станки производства Ленинградского станкостроительного завода им. Свердлова

- 2А470 - станок координатно-расточной двухстоечный особо высокой точности, 1400 х 2240

- 2А614 - станок горизонтально-расточной универсальный, Ø 80

- 2А620 - станок горизонтально-расточной универсальный, Ø 90

- 2А620Ф1 - станок горизонтально-расточной с УЦИ, Ø 90

- 2А620Ф2 - станок горизонтально-расточной с ЧПУ, Ø 90

- 2А622 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф1 - станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф2 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 110

- 2А656Ф11, 2А656РФ11 - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 2В460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2В622Ф4 - станок горизонтально-расточной с ЧПУ, Ø 125

- 2Е460 - станок координатно-расточной двухстоечный, 1000 х 1600

- 2Е470 - станок координатно-расточной двухстоечный, 1400 х 2240

- 2Е656, 2Е656Р - станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 262Г - станок горизонтально-расточной универсальный, Ø 85

- 2620, 2620А - станок горизонтально-расточной универсальный, Ø 90

- 2622, 2622А - станок горизонтально-расточной универсальный, Ø 110

- 2657 - станок горизонтально-расточной универсальный, Ø 150

- 6441Б - станок копировально-фрезерный горизонтальный с электронным управлением, 630 х 1200

- 6652 - станок продольно-фрезерный двухстоечный четырехшпиндельный, 1250 х 4250

2657 станок горизонтально-расточной с подвижной стойкой. Назначение, область применения

Станок модели 2657 имеет исполнение B-I и предназначен для обработки тяжелых деталей весом до 12 т, установленных на съемном столе, и без ограничения веса при установке на плите станка.

Станок горизонтально-расточной с подвижной стойкой 2657 предназначен для обработки тяжелых корпусных деталей большого габарита и веса, имеющих точные отверстия, связанные между собой точными координатами, в условиях единичного и серийного производства.

На станке 2657 можно производить сверление, растачивание, зенкерование, развертывание отверстий, обтачивание торцов радиальным суппортом, фрезерование торцов и нарезание резьбы расточным шпинделем.

Принцип работы горизонтально-расточного станка 2657

Станок 2657 имеет переднюю поперечно-подвижную стойку, неподвижную плиту, съемный продольно-подвижный поворотный стол, радиальный суппорт на встроенной планшайбе, выдвижной расточный шпиндель и переносную заднюю стойку с люнетом.

По направляющим станины перемещаются сани передней стойки в поперечном направлении по отношению к оси шпинделя.

По направляющим передней стойки перемещается в вертикальном направлении шпиндельная бабка станка с мостиком для размещения рабочего.

На чугунной плите крепится обрабатываемое изделие.

В тех случаях, когда при обработке изделия требуется применение планшайбы или радиального суппорта, необходимо обеспечить продольные перемещения изделия для врезания инструмента, закрепляемого на планшайбе или на радиальном суппорте. С этой целью станок снабжен съемным поворотным столом, на котором может быть установлено обрабатываемое изделие весом до 12 т.

Стол получает продольное перемещение (по отношению к оси шпинделя станка) с помощью саней, установленных на собственной станине.

Переносная задняя стойка имеет поперечное перемещение с помощью саней, установленных на станине задней стойки. Последняя размещается на плите станка. По направляющим задней стойки перемещается в вертикальном направлении люнет.

Главным движением станка является вращение расточного шпинделя и вращение планшайбы.

Если обрабатываемое изделие крепится непосредственно на неподвижной плите, движение подачи сообщается расточному шпинделю в осевом направлении или передней стойке в поперечном направлении, или шпиндельной бабке в вертикальном направлении при работе инструментом, закрепленным на планшайбе или в радиальном суппорте.

Если изделие крепится на столе, движение подачи можно сообщать расточному шпинделю, передней стойке в поперечном направлении или шпиндельной бабке в вертикальном направлении при работе инструментом, закрепленным на планшайбе либо в радиальном суппорте, а также столу в продольном направлении.

Шпиндель приводится во вращение электродвигателем переменного тока через коробку скоростей.

Переключение скоростей шпинделя производится специальным механизмом и автоматическим импульсным устройством.

Привод встроенной планшайбы с радиальным суппортом может быть отключен при вращении расточного шпинделя.

Рабочие подачи и установочные перемещения стойки, бабки, шпинделя, радиального суппорта и стола производятся отдельными электродвигателями постоянного тока с широким диапазоном регулирования.

Подачи можно изменять в процессе резания электрическим вариатором.

Тяжелые универсальные горизонтально-pacточные станки

Тяжелые расточные станки, предназначенные для единичной или серийной обработки крупногабаритных и тяжелых корпусных деталей весом до 8 т и выше, выпускаются со следующими диаметрами расточного шпинделя:

- 150 мм - модели 2652, 2654, 2657, 265В;

- 175 мм - модель 2656;

- 200 мм - модель 2660;

- 250 мм - модель 2670;

- 320 мм - модель 2680.

Станки моделей 2654, 2656 и 2657, выпускаемые заводом имени Я. М. Свердлова (Ленинград), имеют общую конструктивную базу и различаются в зависимости от исполнения (Б и В), конструкции и размеров отдельных узлов.

Наибольший рекомендуемый диаметр растачивания на этих станках 1000 мм. Кроме растачивания, можно производить сверление, зенкерование, развертывание, обтачивание, фрезерование и нарезание внутренней резьбы резцом, закрепленным в расточном шпинделе.

Станок модели 2654 с диаметром расточного шпинделя 150 мм является базовой моделью. Он имеет исполнение Б-1 с поворотным столом и предназначен для обработки деталей до 8 т.

Станок модели 2656 — колонка имеет исполнение В-II. Он состоит из неподвижной плиты, поперечно-подвижной передней стойки со шпиндельной бабкой и не имеет планшайбы с радиальным суппортом. Усиленное шпиндельное устройство с диаметром расточного выдвижного шпинделя 175 мм, обладающего повышенной жесткостью, позволяет вести обработку с большими консольными вылетами последнего. На станке могут обрабатываться крупногабаритные детали, вес которых не ограничен.

Станок модели 2657 — колонка в отличие от станка модели 2656 имеет исполнение B-I; он оснащается планшайбой с радиальным суппортом и съемным продольно-подвижным поворотным столом. Диаметр расточного шпинделя 150 мм. Этот станок предназначен для обработки крупных корпусных деталей без ограничения веса при установке на неподвижной плите и весом до 12 т и габаритам, допускающим их установку на съемном столе.

Станки моделей 2654 и 2657 имеют одинаковое шпиндельное устройство, которое состоит из расточного шпинделя, полого шпинделя и шпинделя планшайбы.

В станке модели 2656 имеются расточной и полый шпиндели; планшайба с радиальным суппортом отсутствует.

Планшайба может вращаться одновременно с расточным шпинделем (с меньшей скоростью) или может быть отключена. Привод вращения шпинделя и планшайбы осуществляется от электродвигателя переменного тока через коробку скоростей, переключение которых производится импульсным устройством, аналогичным примененному в станках 262Г и 2620.

Рабочие подачи и установочные перемещения всех подвижных органов станка (стойки, бабки, шпинделя, радиального суппорта и стола) осуществляются от отдельных электродвигателей постоянного тока с широким диапазоном изменения скоростей. Величина подачи устанавливается и может изменяться в процессе резания с помощью электрического вариатора. Управление медленными и быстрыми установочными перемещениями производится посредством электрооператора и соответствующих кнопок. Тонкая осевая установка шпинделя может производиться вручную. Для вертикальной установки шпиндельной бабки и поперечной установки стола или передней стойки по координатам эти станки имеют штанги с передвижными упорами, действующими на устройства точного автоматического электроостанова. В ряде случаев эти устройства могут заменить кондукторы. Для наблюдения за совмещением оси люнета переносной задней стойки с осью шпинделя станков — колонок моделей 2656 и 2657 служит оптический прибор.

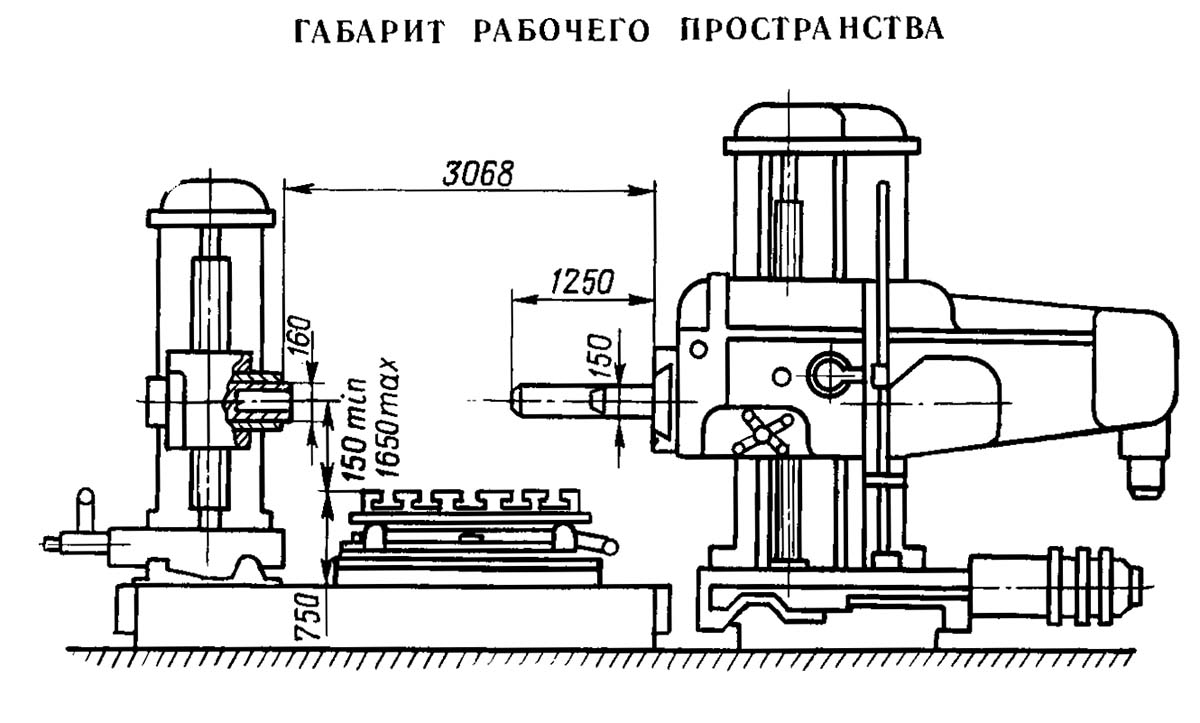

2657 Габарит рабочего пространства горизонтально-расточного станка

Габарит рабочего пространства станка 2657

Габарит рабочего пространства станка 2657. Скачать в увеличенном масштабе

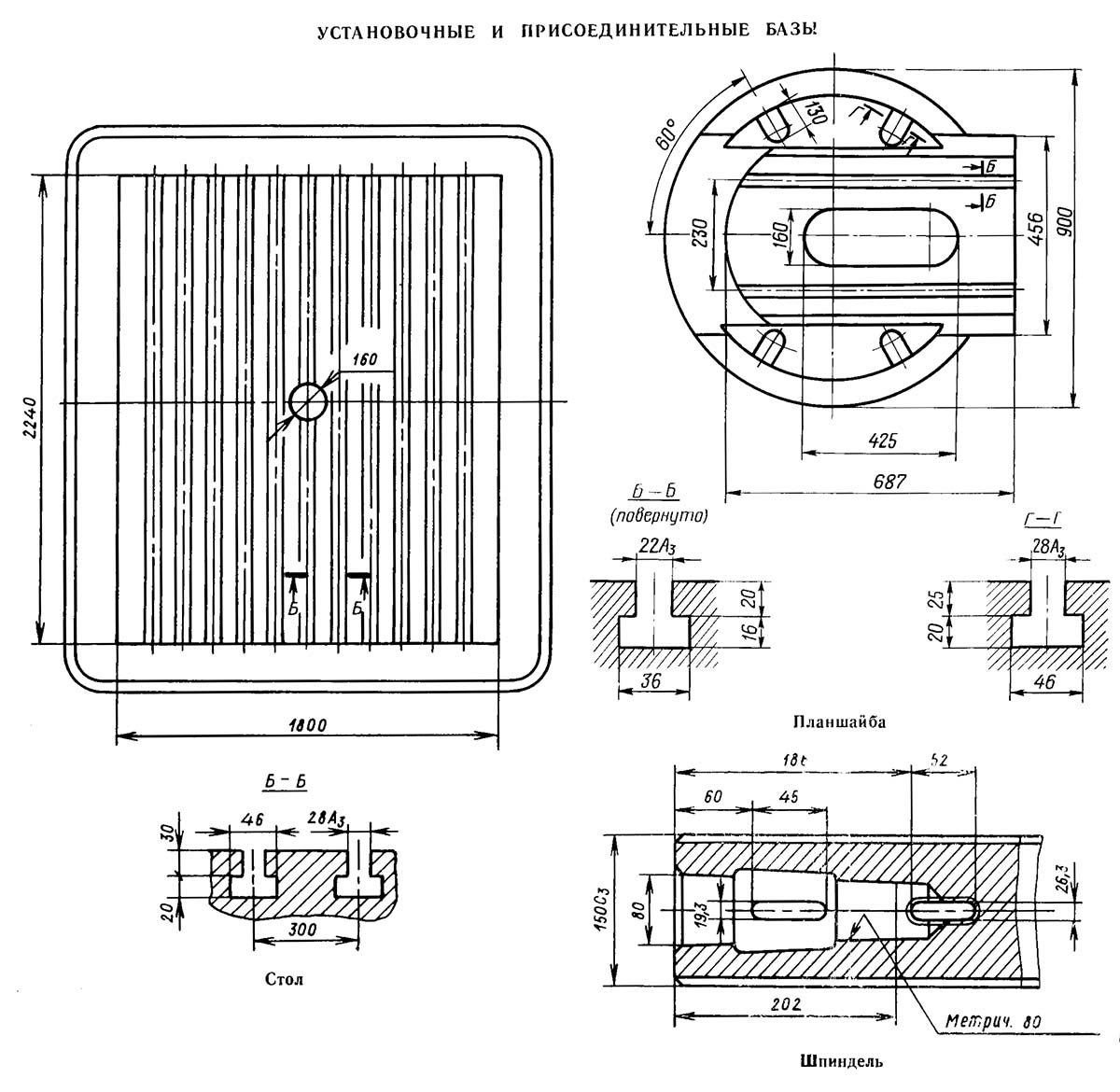

2657 Посадочные и присоединительные базы координатного расточного станка

Посадочные и присоединительные базы станка 2657

Посадочные и присоединительные базы станка 2657. Скачать в увеличенном масштабе

2657 Общий вид горизонтально-расточного станка

Фото горизонтально-расточного станка 2657

Фото горизонтально-расточного станка 2657

Краткое описание конструкции, кинематики и управления станком

Неподвижная плита

Чугунная неподвижная плита расточной колонки имеет большую жесткость за счет внутренних связей. Она устанавливается и крепится на фундаменте с помощью клиновых регулируемых башмаков и фундаментных болтов.

Выверка ее рабочей поверхности в продольном и поперечном направлениях производится с помощью точных уравнений.

Обрабатываемое изделие крепится на неподвижной плите с помощью прижимов, прихватов, планок и болтов, головки которых размещаются в Т-образных пазах рабочей поверхности плиты.

Станина и передняя стойка

Станина передней стойки станка представляет собой чугунную отливку коробчатой формы с внутренними связями. Она имеет большую длину, обеспечивающую перемещение передней стойки на 3200 мм в направлении, перпендикулярном к оси расточного шпинделя. На станине расположены три направляющие — две плоские и одна, имеющая форму равнобочной трапеции, что способствует повышению точности станка.

По направляющим станины перемещаются сани, на которых установлена и жестко закреплена передняя стойка станка. Между станиной и санями передней стойки расположены тележки с катками и плоскими пружинами рессорного типа (фиг. 97), которые рассчитаны таким образом, что усилие, с которым они воздействуют на сани снизу, составляет около 50% от веса колонки (саней, стойки, шпиндельной бабки с мостиком и противовесов).

Следовательно, нагрузка на направляющие станины и саней уменьшается вдвое, что делает перемещение колонки более плавным, в особенности при малых скоростях, увеличивает чувствительность или способность перемещения на малые расстояния 0,03—0,10 мм тяжелого подвижного узла, уменьшает износ направляющих и обеспечивает нормальные условия работы отдельного электродвигателя постоянного тока (N = 4,4 кВт; п = 1500 об/мин.) привода перемещения колонки. Это достигается тем, что с применением разгружающего рессорного устройства (тележек) уменьшаются силы трения скольжения и покоя колонки и уменьшается пусковой момент при включении электродвигателя под нагрузку.

На санях передней стойки (фиг. 98) закреплен зубчатый редуктор привода перемещения колонки от электродвигателя и короткий винт, сцепляющийся с винтовой рейкой, прикрепленной неподвижно к станине. Пара винт — винтовая рейка имеет устройство для выбора зазора, что необходимо при попутном фрезеровании.

Структурная формула кинематической цепи перемещений стойки:

ЭД - (17/158) - (20/102) - (19/31) - (k=1; t=36)/рейка - поперечное перемещение передней стойки

Скорость установочного перемещения саней изменяется в пределах 1,2..1600 мм/мин за счет изменения числа оборотов электродвигателя постоянного тока. Во избежание сдвига колонки в процессе растачивания сани передней стойки имеют централизованный электромеханический зажим для закрепления их на станине с помощью рычажновинтовой передачи.

В санях передней стойки смонтированы: привод вертикального перемещения шпиндельной бабки от отдельного электродвигателя постоянного тока N = 4,4 кВт; п = 1500 об/мин, и плунжерный насос для смазки направляющих, приводимый в действие ходом саней и снабженный рукояткой для ручной подкачки масла перед началом перемещения саней. Структурная формула кинематической цепи перемещений шпиндельной бабки:епло

ЭД - (17/112) - (26/73) - (20/48) - (k=2; t=10) - вертикальное перемещение шпиндельной бабки

К стойке прикреплена металлическая лестница. Для уравновешивания шпиндельной бабки внутри стойки имеются два противовеса, подвешенные на тросах, перекинутых через блоки, закрепленные на верхней части стойки. Противовесы для уравновешивания шпиндельной бабки, находящиеся, как обычно, внутри передней стойки, снабжены устройством, которое устраняет возможность падения тяжелого груза при обрыве троса (фиг. 99). В этом случае пружина 2, размещенная в противовесе 1, поворачивает рычаг 4, посредством которого противовес подвешен к тросу 5, и рычаг заскакивает своим зубом в одну из впадин внутренней стенки 5 стойки, предотвращая падение противовеса.

Шпиндельная бабка

В корпусе шпиндельной бабки смонтированы привод главного движения станка и шпиндельное устройство. Она имеет встроенную планшайбу с радиальным суппортом.

На корпусе смонтированы отдельные узлы: устройство для передачи вращения от главного электродвигателя, хвостовая часть и механизмы управления станком.

Шпиндельная бабка имеет мостик для рабочего. Это необходимо тогда, когда работа ведется в верхнем положении шпиндельной бабки.

Привод главного движения. Главный электродвигатель станка мощностью N = 14 кВт, п = 1450 об/мин, расположен на шпиндельной бабке. На его фланце укреплен двухскоростной зубчатый редуктор, передающий вращение первому валику коробки скоростей через клиноременную передачу со шкивами D1 = 190 мм и D2 = 290 мм (фиг. 98).

Натяжение ремней осуществляется поворотом корпуса зубчатого редуктора на фланце электродвигателя.

Привод главного движения дает возможность получать большие крутящие моменты на шпинделе и планшайбе при работе на малых и средних скоростях вращения; в этом случае передача вращения шпинделю и планшайбе от коробки скоростей осуществляется зубчатыми колесами.

При работе расточного шпинделя на высоких числах оборотов он получает вращение от коробки скоростей через клиноременную передачу, что обеспечивает плавную его работу.

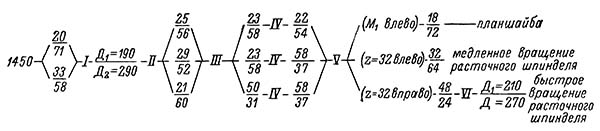

Структурная формула кинематической цепи главного движения:

Как видно из структурной формулы и схемы, шпиндель или планшайба получают соответственно 36 и 18 различных скоростей вращения через зубчатые колеса 32/64 и 18/72 (7,5..375 об/мин. — для шпинделя и 3,75..192 об/мин, для планшайбы). Через зубчатые колеса 48/24 и клиноременную передачу со шкивами D=210/D=270 шпиндель получает 475..950 об/мин.

Всего шпиндель получает 22 различные скорости вращения (часть чисел оборотов повторяется), а планшайба 18 скоростей вращения.

Все передвижные блоки редуктора и коробки скоростей перемещаются по многошлицевым валикам с помощью электроселекторного механизма, имеющего то же принципиальное устройство, что и аналогичный механизм станка модели 262Г.

Различие заключается в том, что здесь предусмотрены отдельные диски с отверстиями для управления каждым перемещающимся блоком, а также отдельный вспомогательный двигатель N = 0,5 кВт, п = 1410 об/мин для механического переключения вместо ручного. Так же, как и в станке 262Г, механизм имеет импульсное устройство, позволяющее осуществлять переключение скоростей на ходу станка, с автоматическим электрическим торможением и остановкой главного электродвигателя в момент переключения.

Рукояткой переключения скоростей, расположенной на пульте бабки, включается и отключается главный электродвигатель в процесс переключения скорости главного движения. Все зубчатые колеса привода главного движения изготовлены из стали 20Х, цементированы и закалены до HRC = 59. У наиболее быстроходных шестерен зубья шлифованы.

Шпиндельное устройство. Принципиальная конструкция и компоновка шпиндельного устройства станка аналогичны шпиндельному устройству станка модели 2620. Отличие заключается главным образом в размерах и конструкции отдельных деталей. Шпиндельное устройство состоит из расточного шпинделя диаметром 150 мм, полого шпинделя и шпинделя планшайбы.

Планшайба станка крепится на конической головной части шпинделя планшайбы большого диаметра, который смонтирован в передней и промежуточных стенках корпуса бабки на прецизионных конических роликоподшипниках.

Через полость шпинделя планшайбы проходит внутренний полый шпиндель, который передним концом крепится в головной части шпинделя планшайбы, а задним — в задней стенке корпуса бабки на прецизионных конических роликоподшипниках.

Наружное кольцо переднего прецизионного цилиндрического роликоподшипника помещено в расточке головной части шпинделя планшайбы, а внутреннее кольцо с коническим отверстием для создания предварительного натяга подшипника — на головной части полого шпинделя.

Азотированный с высокой поверхностной твердостью расточной шпиндель размещается в азотированном полом шпинделе, сообщающем ему при помощи шпонок вращательное движение. Осевое перемещение расточного шпинделя осуществляется ползуном хвостовой части, в котором смонтированы прецизионные упорные шарикоподшипники, воспринимающие осевые усилия, возникающие в процессе резания.

Планшайба может вращаться одновременно с вращением расточного шпинделя, либо может быть отключена.

Планшайба с радиальным суппортом. Суппорт получает радиальное перемещение по планшайбе от отдельного электродвигателя (фиг. 98) постоянного тока (N = 1,3 кВт, п = 1500 об/мин.) с редуктором, установленным на верхней стенке корпуса бабки, через планетарный механизм 1, зубчатый венец z = 126, сидящий свободно на ступице планшайбы, и короткий винт, сцепленный с винтовой рейкой суппорта. Здесь предусмотрено устройство для устранения зазора между винтом и винтовой рейкой, что исключает игру в направляющих незажатого, вращающегося вместе с планшайбой, суппорта при радиальной подаче.

Отсчет величины перемещения радиального суппорта производится по лимбу 12 (фиг. 100), связанному с суппортом кинематической цепью (фиг. 98):

Хвостовая часть. На хвостовой части закреплены: электродвигатель постоянного тока N = 4,4 кВт, п = 1500 об/мин, и связанный с ним зубчатой передачей механизм привода осевых подач и установочных перемещений расточного шпинделя, состоящий из зубчатой передачи и двухзаходного правого ходового винта, сцепленного с гайкой ползуна. Механизм ручного перемещения сблокирован с механизмом механического привода подач расточного шпинделя.

При нарезании резьбы осевое перемещение шпинделя должно быть связано с вращением шпинделя на малых оборотах. В этом случае привод осевого перемещения шпинделя осуществляется через гитару (с набором зубчатых колес), закрепленную на хвостовой части.

Отсчет величины перемещений расточного шпинделя производится по лимбу 1 (фиг. 100; см. вкладку в конце книги), связанному с винтом перемещения ползуна хвостовой части кинематической цепью

На задней стенке хвостовой части смонтировано электромеханическое устройство для зажима шпиндельной бабки на направляющих передней стойки, приводимое от отдельного электродвигателя постоянного тока.

Механизмы управления, расположенные на шпиндельной бабке. На главном пульте управления станком, смонтированном на крышке корпуса шпиндельной бабки, расположены основные органы и механизмы управления станком (фиг. 100):

- а) электроселекторный механизм для переключения скоростей вращения шпинделя и планшайбы;

- б) электрический вариатор 8 для измерения величины подачи всех рабочих органов станка;

- в) штурвал 17 точного ручного осевого перемещения расточного шпинделя;

- г) органы, управляющие пуском и остановкой главного электродвигателя;

- д) органы распределения, пуска и остановки подач;

- е) органы управления установочными перемещениями;

- ж) органы автоматической точной установки подвижных органов по координатам.

Электроселекторный механизм переключения скоростей главного движения работает от отдельного электродвигателя постоянного тока N = 0,5 кВт, п = 1410 об/мин. В момент переключения рукоятки 6 на себя автоматически выключается и тормозится противотоком главный электродвигатель станка.

Серводвигатель отводит селекторные диски. После поворота рукоятки для выбора новой скорости ее отпускают, а серводвигатель поступательно перемещает селекторные диски, осуществляющие переключение блоков. В момент окончания переключения главный электродвигатель автоматически включается. В случае задержки переключения импульсным устройством автоматически осуществляются проворот главного двигателя и выключение его при прекращении задержки. Рукояткой 8 включается и отключается вращение планшайбы.

Электрический вариатор величины подачи 7 управляет изменением скорости электродвигателей постоянного тока приводов подач (принцип его работы подобен аналогичному устройству станка 2620, описанному выше). Он связан зубчатыми колесами с рукояткой 6 электроселекторного механизма переключения скоростей главного движения, вследствие чего показания поворотного указателя величины подач («грибка») выражены в мм/об шпинделя и соответственно планшайбы. При изменении числа об/мин, шпинделя или планшайбы одновременно с поворотом рукоятки 6 поворачивается и вариатор вместе с поворотным указателем. Связь между ними рассчитана таким образом, что увеличение числа оборотов в минуту шпинделя прямо пропорционально увеличению минутной подачи. Благодаря этому подача на один оборот шпинделя или планшайбы остается неизменной. Если надо изменить величину подачи в мм/об, поворачивают указатель величины подач («грибок») до совпадения стрелки с цифрой желаемой подачи. При этом число оборотов шпинделя или планшайбы остается неизменным, а минутная подача изменяется, благодаря чему и изменяется подача в мм/об.

Пуск главного электродвигателя производится кнопками 15, а остановка от клавиш 15 «стоп», расположённых на главном и переносном пультах управления станком.

Кроме того, имеются кнопки 15 установочного проворота шпинделя или планшайбы.

Электродвигатели станка постоянного тока питаются от электромашинной установки — агрегата. Перед включением какой-либо подачи или установочного перемещения необходимо включить агрегат кнопкой 4. Предварительно с помощью вариатора 7 устанавливается величина подачи расточного шпинделя, радиального суппорта, бабки, стойки или стола, а затем кнопкой 10 включается подача в том или другом направлении. Остановка подачи осуществляется при нажиме на клавишу 10.

При установке поворотного указателя подач 9 («грибка») на подачу автоматически освобождается от зажима в направляющих тот подвижный орган, который подготовляется для включения подачи. При этом все остальные подвижные органы автоматически зажимаются.

Медленные установочные перемещения подвижных органов станка включаются реверсивным электрооператором 14, а быстрые — кнопками 16, находящимися на пульте.

Для этого необходимо установить рукоятку 11 на перемещение того или иного подвижного органа.

Тонкое осевое установочное перемещение расточного шпинделя при работе в глубине может осуществляться вспомогательным штурвальным устройством 17, которое включается переключателем 13.

Электрооператор состоит из рукоятки 14 и смонтированной в ней клавиши. Среднее (нулевое) положение рукоятки оператора является нерабочим. При повороте рукоятки из среднего положения вправо или влево определяются направление и скорость установочного перемещения подвижного органа, которая тем больше, чем больше угол поворота рукоятки.

Нажатием на клавишу включают установочное перемещение подвижного органа, продолжающееся до тех пор, пока производится нажим на клавишу. Для прекращения установочного перемещения следует отпустить клавишу. При повороте рукоятки оператора одновременно происходит отжим выбранного для перемещения органа.

Точная установка по координатам осуществляется механизмом электроостанова, конструкция которого такая же, как и в станке модели 2620А (см. выше).

Переключатель 2 на пульте управления станком (фиг. 100) включает и отключает механизм автоматического точного останова, а переключатель 3 включает и отключает автоматические зажимы шпиндельной бабки и передней стойки.

Съемный стол

Съемный стол с прямоугольной поворотной верхней частью устанавливают и крепят на неподвижной плите станка. Он состоит из станины, саней, перемещающихся по направляющим станины в продольном направлении (по отношению к шпинделю станка) и прямоугольного поворотного стола, который покоится на санях. Для повышения точности станка сани стола перемещаются по трем направляющим станины, средняя из которых имеет форму равнобочной трапеции. Цапфа поворотного стола смонтирована на конических роликовых подшипниках.

Поворот стола и перемещение его саней осуществляются от отдельного электродвигателя постоянного тока N = 4,4 кВт, п = 1500 об/мин.

При повороте рукоятки 18, расположенной на санях, включаются червячный редуктор поворота, ведомый вал которого сцеплен посредством шестерни z = 18 с зубчатым венцом z = 208 стола, или зубчатый редуктор перемещения саней стола, передающий вращение короткому винту к = 1; t = 36 мм, сцепленному с винтовой рейкой станины стола. На поворотном столе нанесены деления через каждые 30'.* Для наблюдения за точностью поворота стола через каждые 90° имеется индикаторное устройство.

Структурная формула кинематических цепей продольного перемещения и поворота стола:

Зажим поворотного стола производится вручную с помощью рукоятки 19 (фиг. 100).

Грубые установочные перемещения саней и поворотного стола осуществляются от электрооператора или с переносного пульта. Тонкая установка производится вручную с помощью специальных рукояток.

Снаружи саней смонтирован плунжерный насос, приводимый в действие ходом саней. Насос снабжен рычагом для подкачки масла от руки (в начале работы).

Четыре рымболта по углам саней предназначены для съема саней и поворотного стола со станины; для этого стол предварительно поворачивают на 45*.

Четыре стержня в станине служат для съема и установки станины со столом на неподвижной плите.

Задняя стойка

Для ведения расточки отверстий большой длины по дополнительному заказу вместе со станком поставляется переносная задняя стойка. Задняя стойка состоит из станины, саней, имеющих поперечное перемещение по направляющим станины (по отношению к шпинделю станка), и собственно стойки.

По вертикальным направляющим стойки перемещается люнет. Привод перемещений задней стойки и люнета осуществляется от отдельного электродвигателя постоянного тока N = 4,4 кВт, п = 1500 об/мин. Структурная формула кинематической цепи поперечного перемещения задней стойки и вертикального перемещения люнета:

Установка на поперечное перемещение стойки или вертикальное перемещение люнета производится рукояткой 24.

Люнет имеет выдвижную гильзу, в которой на прецизионных роликоподшипниках смонтирована вращающаяся опорная втулка, служащая для поддержания борштанги.

Сзади вращающейся втулки запрессована втулка с направляющим приемным конусом для удобства ввода борштанги, которая вставляется со стороны задней стойки. Перемещение выдвижной гильзы люнета производится от руки при вращении рукоятки 20.

Вместо закладной съемной гильзы можно устанавливать в люнете закладные втулки в зависимости от диаметра борштанги. Грубые установочные перемещения саней стойки и люнета осуществляются от отдельного электродвигателя постоянного тока через зубчатый редуктор и распределительные устройства в санях стойки, а тонкие — от руки с помощью соответствующей рукоятки. Р (фиг. 98).

Зажим саней, люнета и гильзы в направляющих производится съемными рукоятками 25, 23 и 21 (фиг. 100; см. вкладку в конце книги). Так как задняя стойка имеет поперечное, а люнет — вертикальное перемещения, установка люнета соосно с расточным шпинделем затруднена.

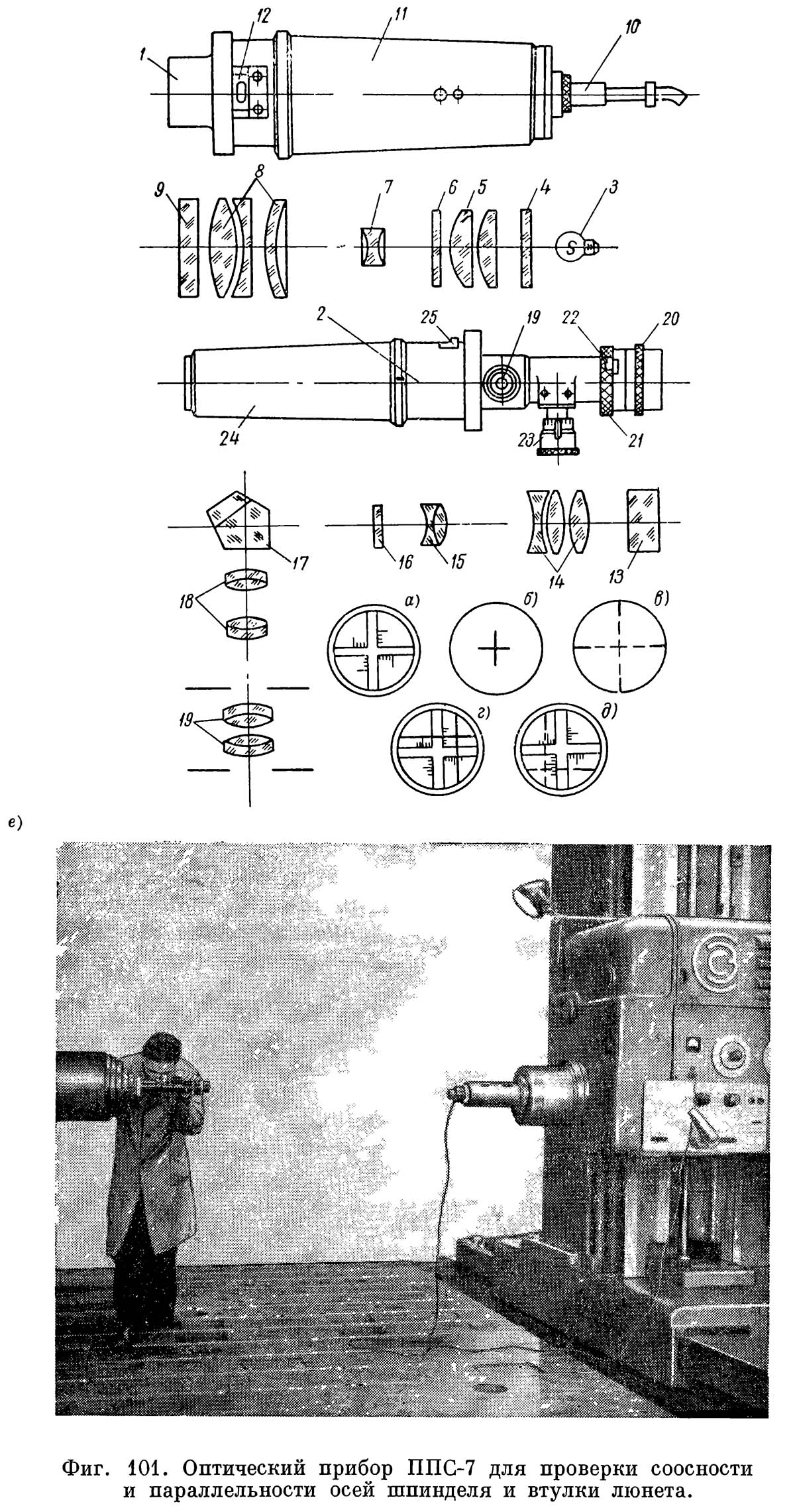

Оптический прибор ППС-7

Оптический прибор ППС-7

Оптический прибор ППС-7 предназначен для проверки соосности опорной втулки люнета с расточным шпинделем и значительно упрощает установку люнета. Он является принадлежностью станка и поставляется вместе со съемной задней стойкой.

С помощью этого прибора проверяется также отклонение от параллельности оси втулки люнета и шпинделя, которое может возникнуть как при установке на фундаменте, так и в процессе эксплуатации вследствие оседания фундамента.

Прибор имеет две основные части (фиг. 101) — коллиматор 1 и визирную трубу 2.

Коллиматор имеет точный метрический конус для центрирования в коническом гнезде головной части расточного шпинделя, куда он вставляется. С помощью уровня 12 с ценой деления 3' коллиматор устанавливается в строго определенном положении относительно горизонта.

В корпусе 11 коллиматора смонтированы матовое стекло 4, конденсор 5, сетка 6, оборачивающая линза 7, объектив 8 и марка 9. Электролампочка 3, питающаяся напряжением в 13,5 в, является источником света и расположена в патроне 10, который крепится к корпусу коллиматора. Сетка 6 представляет стеклянную пластину с перекрестием из двух штриховых линий (фиг. 101, в), а марка 9 — стеклянную пластинку с перекрестием из сплошных линий (фиг. 101, б).

Центры сетки и марки должны располагаться на оптической оси прибора, которая в свою очередь должна совпадать с геометрической осью конуса коллиматора.

Визирная труба 2 имеет корпус с точным метрическим конусом 24, с помощью которого и переходной втулки она строго центрируется во втулке люнета задней стойки. Визирная трубка состоит из плоскопараллельной пластины 13, объектива 14, линзы 15 для внутренней фокусировки, сетки 16, призмы 17, оборачивающих линз 18 и окуляра 19.

Плоскопараллельная пластинка закреплена в кольце 20, которое может поворачиваться вокруг корпуса 21 на 360° и имеет шкалу с ценой деления 0,01 мм.

При вращении кольца 20 плоскопараллельная пластинка 13 будет наклоняться на тот или иной угол и смещать изображение линий сетки или марки на сетке визирной трубы параллельно самим себе.

Посредством рычага 22 корпус 21 вместе с кольцом 20 и пластинкой 13 быстро поворачивается на угол 90° относительно первоначального положения пластинки 13, для того чтобы производить последовательные измерения в двух взаимно-перпендикулярных направлениях.

На корпусе визирной трубы расположен уровень 25 для выверки положения трубы относительно горизонта.

Проверка параллельности осей шпинделя и втулки люнета производится после того, как эти оси предварительно совмещены с точностью до ±10 мм (фиг. 101, е).

Коллиматор включают в электрическую сеть напряжением 12 в, для чего имеется специальная розетка на пульте шпиндельной бабки, а кольцо 20 устанавливают по шкале на нуль. Наблюдая в окуляр визирной трубы, устанавливают его так, чтобы получить резкое и четкое изображение сетки 16 визирной трубы. Продолжая наблюдение, вращением маховичка 23 смещают линзу 15 вдоль оптической оси, до тех пор пока не получится четкое изображение сетки 6 коллиматора. Если оси непараллельны, то изображение креста сетки коллиматора не совпадает с крестом сетки зрительной трубы. Величина смещения оценивается (в сек.) по вертикальной и горизонтальной угломерным шкалам сетки 16 визирной трубы (фиг. 101, а).

Проверка соосности шпинделя и втулки люнета производится с помощью марки 9 коллиматора. Вращением маховичка 23 добиваются четкого изображения марки коллиматора при наблюдении в окуляр 19 визирной трубы. Если отверстия соосны, изображения крестов марки и сетки совпадают. В противном случае вращают кольцо 20 до совпадения крестов. Величина смещения осей в вертикальном или. горизонтальном направлении отсчитывается в долях миллиметра по шкале кольца 20.

Положение сеток (фиг. 101, г) показывает, что ось люнета направлена вниз и влево от оси шпинделя.

Для устранения непараллельности надо станину задней стойки развернуть на плите вправо и приподнять ее передний край.

Положение сетки визирной трубы и марки коллиматора, изображенное на фиг. 101, д, указывает, что ось втулки люнета сдвинута вправо и вверх от оси шпинделя. Следует опустить люнет, а стойку переместить по станине влево.

Отсчет вертикальных перемещений шпиндельной бабки и люнета, продольных перемещений стола и поперечных перемещений задней стойки производится соответственно по линейкам с нониусами 5, 22, 28, 26 (фиг. 100); отсчет поперечных перемещений передней стойки — по линейке с нониусом и лимбу 29; отсчет установочного поворота стола — по круговой шкале и индикаторному устройству 27.

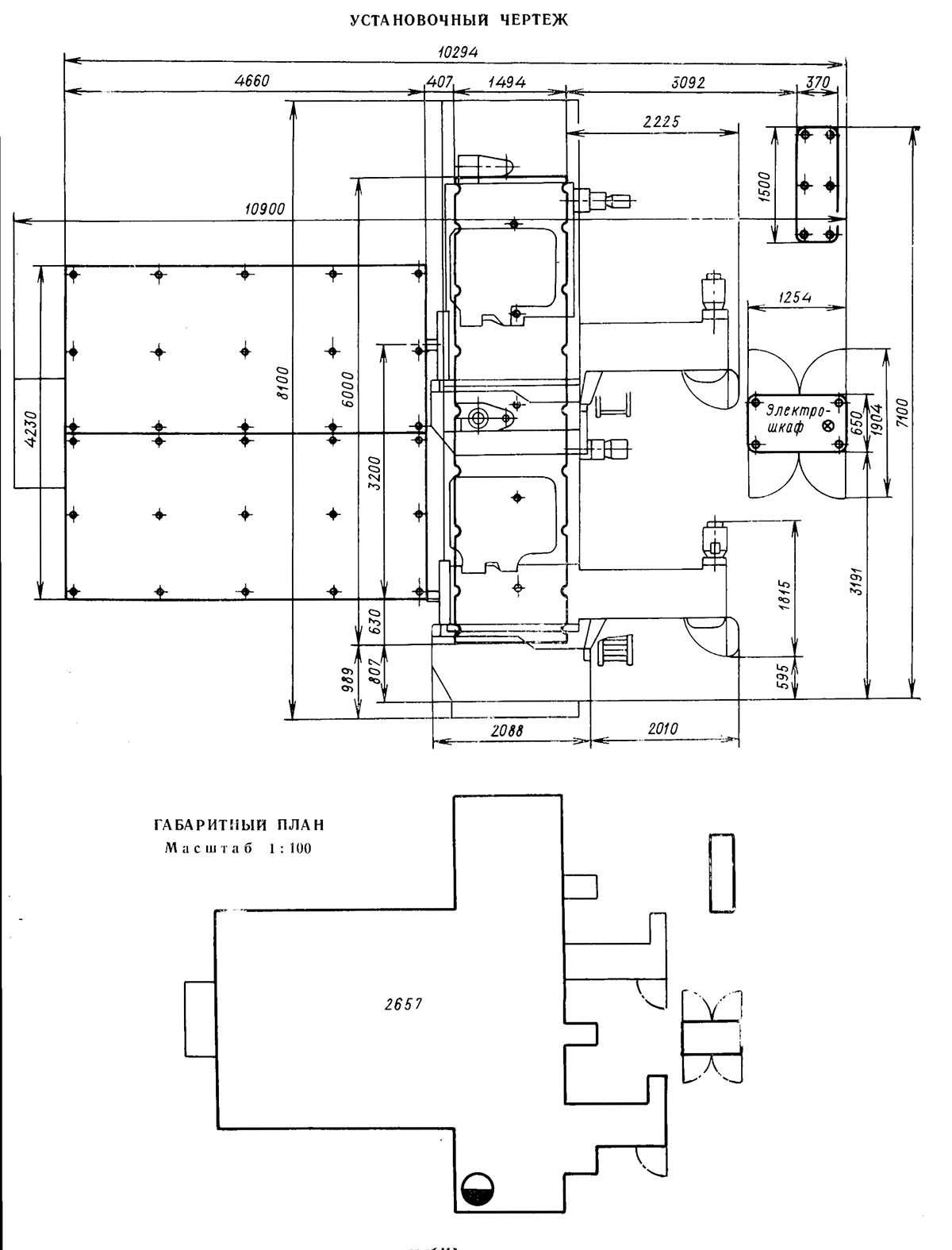

Установочный чертеж горизонтально-расточного станка 2657

Установочный чертеж горизонтально-расточного станка 2657

Установочный чертеж горизонтально-расточного станка 2657. Смотреть в увеличенном масштабе

Читайте также: Обозначения кинематических схем металлорежущих станков

Cтанок горизонтально-расточной 2657. Видеоролик.

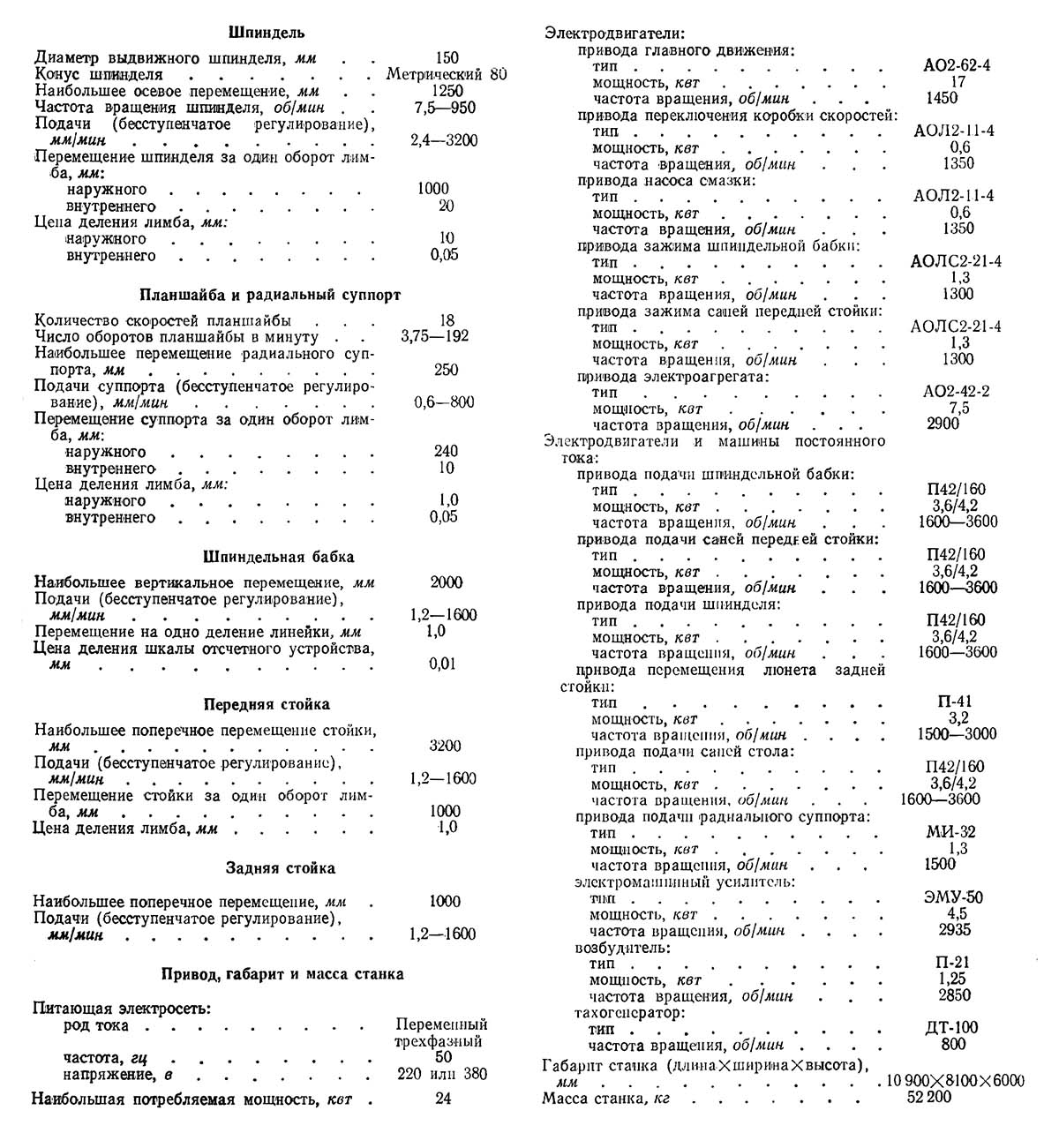

Технические характеристики горизонтально-расточного станка 2657

Технические характеристики горизонтально-расточного станка 2657

Технические характеристики станка 2657. Скачать в увеличенном масштабе

Технические характеристики горизонтально-расточного станка 2657

Технические характеристики станка 2657. Скачать в увеличенном масштабе

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация