2А450 станок координатно-расточный

Схемы, описание, характеристики

Сведения о производителе координатно-расточного станка 2А450

Производитель координатно-расточного станка 2А450 Московский завод координатно-расточных станков МЗКРС, основанный в 1942 году и Куйбышевский завод координатно-расточных станков (Куйбышевское станкостроительное объединение).

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией: Завод координатно-расточных станков «Стан-Самара» ЗАО; Самарское НПП координатно-расточных станков, ООО "НПП КРС"; «Станкосервис» ООО и др.

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450 - станок координатно-расточной 630 х 1100

- 2Д450 - станок координатно-расточной 630 х 1120

- 2Е450 станок координатно-расточной 630 х 1120

- 2Е450АФ1 станок координатно-расточной 630 х 1120

- 2Е450АФ30 станок координатно-расточной с ЧПУ630 х 1120

- 5К822В - cтанок резьбошлифовальный универсальный высокой точности Ø 150

- 525 - станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500

- 2450 - станок координатно-расточной 630 х 1100

- 5822 cтанок резьбошлифовальный универсальный Ø 150

- 5822м cтанок резьбошлифовальный универсальный Ø 150

2А450 Станок координатно-расточный одностоечный. Назначение и область применения

Начало серийного производства координатно-расточного станка 2А450А - 1977 год.

Координатно-расточный станок 2А450 предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

На станке 2А450 можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2А450 используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Принцип работы и особенности конструкции станка

Координатно-расточный станок 2А450 имеет ту особенность, что на нем можно производить предварительный набор координат во время обработки предыдущего отверстия; это значительно сокращает вспомогательное время.

Расточный станок 2А450 оснащен оптической измерительной системой координат: оцифрованные риски стеклянной штриховой линейки проектируются на неподвижный растр, при помощи которого можно непосредственно, в одном месте, отсчитывать все десятичные знаки устанавливаемой координаты.

На станке можно сверлить отверстия диаметром до 40 мм, размечать точные шаблоны, проверять линейные размеры и межцентровые расстояния. Можно также выполнять на нем мелкие фрезерные работы.

Станок 2А450 используется в инструментальных, машиностроительных и приборостроительных цехах для обработки заготовок деталей как единичного, так и серийного производства.

Станок 2А450 оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм.

Точная установка стола на заданную координату производится вручную, маховичком. Станок снабжен устройством цифровой индикации, дающим возможность оператору производить установку координат с дискретностью 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены механические зажимы стола, салазок и ручной зажим шпиндельной бабки.

Класс точности станка А по ГОСТ 8—71.

Читайте также: Электрооборудование станка 2А450

Модификации координатно-расточного станка 2А450

2А450 Габарит рабочего пространства координатно-расточного станка

Габарит рабочего пространства координатно-расточного станка 2а450

Габарит рабочего пространства координатно-расточного 2А450. Смотреть в увеличенном масштабе

2А450 Фото координатно-расточного станка

Фото координатно-расточного станка 2а450

Фото координатно-расточного станка 2а450

Фото координатно-расточного станка 2а450

Фото координатно-расточного станка 2а450

Фото пульта управленияя координатно-расточного станка 2а450

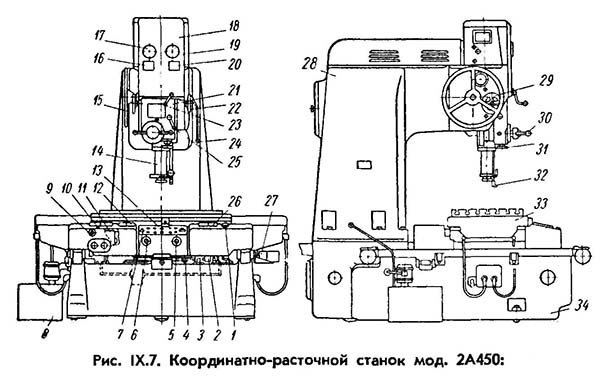

2А450 Общее устройство и состав координатно-расточного станка

Общий вид координатно-расточного станка 2а450

Общее устройство и состав координатно-расточного станка 2А450. Смотреть в увеличенном масштабе

Общий вид и компоновка станка показаны на рис. 34, а.

Станок состоит из следующих основных узлов: станины 1, стойки 9, шпиндельной бабки 5, стола 3, салазок 2.

Для точного отсчета перемещений стола и салазок в станке применена оптическая система.

2А450А Расположение органов управления координатно-расточным станком

Расположение органов управления расточным станком 2А450А

Перечень органов управления станком 2А450А

- лупа поперечного масштаба;

- проектор поперечного масштаба;

- поперечный масштаб;

- привод перемещения салазок;

- ручное перемещение салазок;

- ручное перемещение стола;

- регулятор скорости перемещения стола;

- система охлаждения;

- установка механизма набора координат;

- пульт управления механизмом набора координат;

- механизм набора координат;

- экран продольного перемещения стола;

- пульт управления;

- шпиндель;

- маховик перемещения шпиндельной коробки;

- указатель ступеней чисел оборотов шпинделя;

- амперметр;

- коробка скоростей;

- тахометр (контроль чисел оборотов шпинделя);

- указатель величины подачи шпинделя;

- шпиндельная коробка;

- маховичок установки величины подачи шпинделя;

- рукоятка отключения и реверса подачи шпинделя;

- рукоятка закрепления шпиндельной коробки;

- рукоятка механизма отключения подачи гильзы на заданной глубине;

- экран поперечного перемещения салазок;

- механизм следящей системы;

- стойка;

- маховичок переключения ступеней чисел оборотов шпинделя;

- рукоятка быстрого перемещения гильзы шпинделя;

- маховичок микронной ручной подачи шпинделя;

- устройство для установки на глубину;

- стол и салазки;

- станина.

Управление координатно-расточным станком 2А450А

Пульт управления координатно-расточным станком 2А450А

Пульт управления координатно-расточным станком 2А450А. Смотреть в увеличенном масштабе

1. Переключение ступеней чисел оборотов шпинделя маховичком следует производить только при невращающемся шпинделе если производится переключение и шестерни не включаются следует повернуть шпиндель вручную за навернутую на него гайку с накаткой.

2. Отключение вращения шпинделя возможно со свободным выбегам при легком нажиме на кнопку «Стоп» либо с торможением двигателя при нажиме на эту же кнопку до отказа.

3. Кнопка «Проворот» включает медленное вращение шпинделя, при котором может произво-диться центрирование отверстий с помощью центроискателя.

4. В крайних положениях гильзы шпинделя вращение и подача последнего отключаются автоматически, чем удобно пользоваться при смене инструмента, поднимая гильзу в крайнее верхнее положение и не прибегая к кнопке «Стоп».

5. Обороты шпинделя в пределах каждой из ступеней регулируются нажимом на кнопки «Быстрее» или «Медленнее» и контролируются по тахометру.

6. Станок не может быть включен, если регуляторы скорости движения стола 1 и салазок 2 (см. фиг. 9) не находятся в нулевом положении. Это предусмотрено как блокировка от самопроизвольного включения движения стола и салазок.

7. Перед началом движения стола или салазок, если узел был зажат, происходит автоматический отжим. Для останова движения соответствующий регулятор ставится в нулевое положение.

8. Подсветка оптики включается кнопкой «Освещение оптики» или автоматически при отработке перемещения с предварительным набором и остается включенной определенное время, достаточное для отсчета координат.

9. Если по какой-либо причине не горит лампа одной на подсветок оптики, то пользоваться второй лампой до устранения дефекта воспрещается во избежание ее быстрого перегорания. Воспрещается также увеличивать установленную на заводе-изготовителе продолжительность горения указанных ламп.

10. Зажим и отжим стола или салазок происходят при нажиме на кнопки «Стол» и «Салазки», правильно чередуясь, т. е. если узлы были зажаты, то происходит отжим, и наоборот.

Контроль — по сигнальным лампочкам 3 (см. фиг.9), работой которых управляют микропереключатели, а свою очередь включающиеся и выключающиеся под действием рычагов зажима стола и салазок.

В случае несрабатывания микропереключателей (выход из строя, не отрегулировано нажатие и т. п.) электродвигатели механизмов зажима не отключаются по окончании цикла «зажим» и находятся под током в заторможенном состоянии. В этих случаях срабатывает реле времени РВ (смотрите схему).

ВНИМАНИЕ! При устранении неисправности категорически запрещается выводить реле РВ из работы (путем закорачивания и т. п.), так как это может привести к сгоранию электродвигателей зажима.

10. Работа механизма предварительного набора координат подготавливается выключателем, и после ручной установки по лимбам заданной величины перемещения движение узла включается кнопкой «Отработка». Отработка заданной координаты происходит с точностью до - 0,5. После остановки узла координата проверяется по растру экрана и в случае необходимости вносится поправка маховичком ручного перемещения. Затем нажимом на соответствующую кнопку производится зажим узла.

11. Отключение электропитания станка производится кнопкой 4 ("Общий стоп"), окрашенной в красный цвет.

12. Свободный проворот шпинделя от руки возможен лишь в нейтральном положении блоков шестерен коробки скоростей, отмеченном на указателе включенных ступеней чисел оборотов.

13. При пользовании устройством для отключения подачи на заданной глубине лимб следует закреплять в положении, при котором деление, указывающее длину заданного хода гильзы, совпадает с нулем нониуса. Отключение подачи происходит при совпадении нулей лимба и нониуса. При наладке лимб следует поворачивать против часовой стрелки для выбора люфтов в зацеплении шестерен. После закрепления лимба наладку следует проверить. Отработка заданного размера при автоматическом выключении подачи происходит с точностью 0,2..0,3 мм.

ВНИМАНИЕ! На расстоянии по 20 мм от крайнего верхнего и крайнего нижнего положений гильзы шпинделя режимы работы при механической подаче ограничиваются. Разрешается устанавливать число оборотов шпинделя не свыше 1400 об/мин и подачу не свыше 0,11 мм/об.

Если при пробном пуске будут обнаружены неполадки, следует воздержаться от разборки станка или его механизмов до более подробного ознакомления с его устройством или до получения консультации от завода-изготовителя.

2А450 Кинематическая схема координатно-расточного станка

Кинематическая схема координатно-расточного станка 2а450

Кинематическая схема координатно-расточного станка 2А450. Смотреть в увеличенном масштабе

Кинематическая схема станка показана на рис. 35

Движения в станке: главное движение, вертикальное перемещение шпинделя, продольное перемещение стола, поперечное перемещение салазок, вертикальное перемещение шпиндельной бабки.

Кинематическая цепь привода главного движения. Шпиндель III получает вращение от электродвигателя M1 постоянного тока, частота вращения которого может изменяться в пределах от 700 до 2800 об/мин.

Кроме того, для увеличения диапазона частот вращения можно поворотом маховика 7 включать любую из трех ступеней частот вращения шпинделя III. Маховик 7 поворачивает вал XI и зубчатые колеса z=18, z=18, z=45, 2=33, z=33.

Первое зубчатое колесо z=33 поворачивает вал XII и барабанный кулачок 9, который через рычаги переключает блок Б1 и муфту Мф1, включая одну из следующих трех ступеней частот вращения шпинделя III: 50—200 или 145—575, или 505—2000 об/мин. Эти диапазоны частот поочередно появляются в отверстии указателя 14 (рис. 34, а) при повороте диска 8 (рис. 35).

Изменение передаточного отношения фрикционного вариатора, а, следовательно, и величины вертикальной подачи гильзы шпинделя производится вращением маховика 15. При этом через зубчатые колеса z=18, z=18, z=31, z=25 производится перемещение вверх или вниз винта — тяги XV, который раздвигает или сдвигает конусы 11 вариатора. Устанавливаемая величина подачи указывается на диске 14.

Направление подачи изменяется поворотом рукоятки 10, которая переключает муфту Мф2. При среднем положении рукоятки муфта Мф2 и подача гильзы шпинделя отключены.

Включение подачи производится поворотом сдвоенных рукояток 4 «от себя». При этом конус 5 разводит толкатели, включающие муфту МфЗ, которая передает вращение от червячного колеса z=56 валу IX и реечной шестерне z=15. Для отключения подачи поворотом рукоятки 4 «на себя» разъединяют муфту МфЗ.

Автоматическое отключение подачи при обработке отверстий на заданную глубину производится кулачком 6.

Для установки нужной величины хода сначала шпиндель опускают в положение, при котором инструмент подведен к обрабатываемой поверхности. Затем поворотом рукоятки 12 (рис. 34, а) освобождают лимб 11 от зажима и поворачивают его в положение, при котором деление лимба, указывающее нужную величину хода шпинделя, совпадает с нулевой риской нониуса а. В этом положении лимб закрепляют. При установке нужного хода шпинделя лимб следует поворачивать только против часовой стрелки для того, чтобы устранить люфт в зацеплении шестерен.

После этого перемещением сдвоенных рукояток 4 «от себя» (рис. 35) включают подачу шпинделя. При включенной подаче лимб получает вращение от вала IX через колеса с числами зубьев z=58, 2=35, 2=23 и 2=70. Шпиндель будет опускаться до положения, при котором нуль шкалы лимба совпадет с нулем нониуса а. При этом положении лимба кулачок 6 выведет из зацепления зубчатое колесо г=21, вследствие чего прекратится вращение вала VIII и вертикальная подача шпинделя.

Конструкция и характеристика работы основных узлов координатно-расточного станка 2А450

Станина 1 (рис 34, а) является основанием станка. По ее двум плоским и одной Т-образной (средней) направляющим производится перемещение салазок. Задняя часть станины служит опорной поверхностью для стойки 9.

На стойке 9 помещены: блок 6 направляющих, коробка скоростей 7 и кожух 8 клиноременной передачи. Блок б имеет направляющие для вертикального перемещения и крепления шпиндельной бабки 5. На его верхней части закреплена коробка скоростей 7.

В шпиндельной бабке 5 расположена гильза 4 со шпинделем. Подъем и опускание шпиндельной бабки производится вращением маховика 13.

Стол 3 предназначен для установки на него обрабатываемых заготовок и перемещения их в направлении координаты X, что происходит при движении стола по продольным направляющим салазок.

Салазки 2 служат для перемещения стола и установленной на него заготовки в направлении координаты у при движении салазок по поперечным направляющим станины 1.

Перемещение заготовки в положение, нужное для обработки следующего отверстия, можно производить либо управляя движениями стола и салазок вручную, либо с предварительным набором координат.

Управление движениями стола вручную производится поворотом регулятора 1 (рис. 34, г) из нулевого положения на деление, указывающее скорость перемещения стола (в мм/мин). В момент поворота регулятора происходит отжим стола, при этом гаснет красная лампочка 3 и зажигается зеленая 4. Затем стол перемещается с установленной скоростью в сторону, соответствующую надписи и стрелке. Новое положение стола отсчитывается грубо по шкале линейки 6 и указателю 7.

При приближении стола к нужному положению скорость его движения следует уменьшать поворотом регулятора 1 и затем выключить, поставив нуль шкалы регулятора 1 против неподвижной риски а.

Управление поперечным перемещением салазок производится регулятором 11 и таким же способом, как и управление движениями стола.

Предварительный набор величины перемещения стола и салазок сокращает время для установки их в нужное положение.

Направление движения стола устанавливается переключателем 5 (рис. 34, г). Для движения стола влево переключатель поворачивается влево (в сторону стрелки б). При таком его положении величину перемещения стола влево устанавливают по шкалам: д — лимба 9 и е — нониуса 8.

Для движения стола вправо переключатель 5 поворачивают вправо (в сторону стрелки в). В этом случае величину перемещений стола вправо устанавливают по шкалам: г — лимба 9 и ж — нониуса 8.

Нужная величина перемещения стола набирается вращением лимба 9. За каждый оборот лимба ход стола увеличивается (или уменьшается) на 100 мм. Деления и числа на шкалах е и ж нониуса 8 указывают установленный ход стола в сотых долях миллиметра. Шкалы г, д и деления на лимбе 9 позволяют устанавливать ход стола с точностью до миллиметра, а линии нониуса 8 — с точностью до десятых долей миллиметра. Отсчет устанавливаемого хода стола нужно производить всегда от нулевых делений лимба и нониуса.

Предварительный набор нужного направления и величины хода салазок производится другим переключателем и лимбом, устроенных точно так же, как переключатель 5 и лимб 9, но расположенных на правой стороне салазок.

После предварительной установки направления движения и величин хода стола и салазок можно в любой нужный момент повернуть переключатель 13 (рис. 34, г) в положение «набор координат» и нажимом на кнопку 12 «отработка» включить быстрое перемещение стола и салазок. При этом стол и салазки начнут перемещать с грубой точностью (до 0,1 мм) обрабатываемую заготовку в положение для обработки следующего отверстия. Когда ноль шкалы лимба 9 подойдет к нулю шкалы нониуса 8, стол и салазки остановятся. Точную установку стола и салазок производят по оптическим экранам 10 и 17 (рис. 34, а).

Оптические устройства. Точное измерение величин координатных перемещений стола и салазок производится оптическими устройствами и прецизионными стеклянными линейками. Линейка стола имеет 1000, а линейка салазок 630 делений. Каждое деление равно одному миллиметру.

Оптические устройства стола и салазок одинаковые, поэтому рассмотрим только устройство для точного измерения перемещений стола в продольном направлении (рис. 34, в).

Пучок лучей от лампы 1 через систему линз освещает шкалу линейки 3. С помощью объектива 4, призм, линз и двух оптических клиньев 5 увеличенное в 5 раз изображение штрихов и чисел прецизионной линейки 3 переносится на плоскость растра 7.

На растре выполнен рисунок, необходимый для точного отсчета положения стола. Этот рисунок и спроецированное на него с прецизионной линейки изображение штриха и цифр увеличивается линзами окуляра 8 еще в 25 раз и в таком виде переносится на экран 11. При этом расстояние между штрихами, равное на масштабной линейке 1 мм, проецируется на экран увеличенным в 125 раз, т. е. равным 125 мм.

Стеклянная линейка 2 предохраняет от пыли штрихи и числа, нанесенные на прецизионную масштабную линейку 3. Защитное стекло 9 предохраняет внутреннюю полость экрана 11 от загрязнения. Зеркало 10 направляет изображение растра 7 на экран 11.

Спроецированные на экран рисунок растра 7 и изображение штриха и чисел масштабной линейки 3 позволяют с большой точностью определить перемещение стола от крайнего положения. Величину перемещения стола следует прочесть по экрану (рис.34, 6) последовательно в целых, десятых и тысячных долях миллиметра. Целое число написано над вертикальным штрихом е. Десятые доли миллиметра читаем в ряду, а над наклонной линией б растра, которая пересекается штрихом е.

В двух вертикальных колонках д написаны числа, указывающие тысячные доли миллиметра. По этой шкале нужно найти, какому числу шкалы соответствует точка пересечения штриха е с наклонной линией б растра. Для удобства отсчета руководствуются тем, что горизонтальные линии в служат для отсчета каждых 0,010 мм, а кружки г — для отсчета каждых 0,002 мм. Если штрих е пересекает наклонную линию б между двумя соседними кружками, то к отсчету следует прибавить тысячную долю миллиметра.

Например, на экране появилось изображение, помещенное на рис. 34, б, и по нему можно прочесть величину перемещения стола от крайнего правого положения. Число 213, написанное над штрихом е, указывает целое число в мм (213 мм). Число 2, написанное над той линией б растра, которая пересекается штрихом е, указывает десятые доли миллиметра (0,2 мм).

Тысячные доли миллиметра находим по цифрам вертикальной шкалы д, спроецировав на нее точку пересечения наклонной линии б растра со штрихом е (0,042 мм).

Складывая эти величины, получаем х = 213+0,2+0,042 = 213, 242 мм — расстояние, на которое перемещен стол в направлении координаты х от крайнего правого положения.

Желательно, чтобы при исходном положении стола отсчет по экранам начинался бы с целого числа миллиметров. Это достигается смещением изображения штриха на экране в пределах ±0,5 мм отсчета. Для этого оптические клинья 5 (рис. 34, в) поворачиваются маховиками 2 и 10 (рис. 34, г).

Для повышения точности оптических отсчетов станок снабжен линейками, которые с помощью толкателя и рычажка наклоняют плоскопараллельную пластинку 6 (рис. 34, в). Этим достигается смещение изображения на экране визируемого штриха на величину коррекции.

Описание конструкции механизма набора координат координатно-расточного станка2А450

Механизм набора координат

Механизм набора координат координатно-расточного станка 2а450

2А450 Кинематическая схема механизма набора координат

Кинематическая схема механизма набора координат станка 2а450

Механизм набора координат (рис. IX.12) представляет собой двухступенчатый редуктор с цилиндрическими зубчатыми передачами 15, 12 и 13, 11, общее передаточное отношение которых:

16/80 · 16/96 = 1/30

Величину очередной координаты устанавливают со сравнительно небольшой точностью на пульте задающего устройства до начала перемещения; эта установка может быть совмещена по времени с обработкой предыдущего отверстия.

Исполнение команды происходит после нажатия кнопки на пульте управления. Заданный размер и точность исполнения обеспечивают перемещение стола или салазок в положение, близкое к окончательному. Дальнейшее перемещение производится вручную с контролем по растру на экране оптического устройства (см. рис. IX.9, а). Механизм набора координат (рис. IX.12) состоит из двух самостоятельных секций, одинаковых по конструкции и управляющих: одна — перемещением стола, вторая — перемещением салазок.

Валик 1 установки размера связан соединительной муфтой 14 с точным сельсином СТ, а валик 4 — с грубым сельсином СГ. На валик 4 свободно посажен лимб 6 отсчета десятых долей миллиметра и закреплен лимб 3 отсчета десятков миллиметров. Лимб 6 связан с лимбом 3 зубчатыми передачами 5 и 2, 2 и 16, 15 и 12, 13 и 11, передаточное отношение которых равно:

i = 42/42 · 42/77 · 16/80 · 16/96 = 1/55

Один оборот точного лимба 6 соответствует перемещению в 40 мм, а половина оборота грубого лимба 3 — перемещению, равному:

1/2 · 40 х 55 = 1100 мм

Зубчатые передачи механизма выполнены так, что в каждой паре большое зубчатое колесо (16, 12 и 11) состоит из двух частей, между которыми помещена спиральная пружина 10, разворачивающая венцы зубчатого колеса в противоположные стороны и выбирающая, таким образом, зазоры в зацеплении.

Чтобы отсчет по лимбам не расходился с отсчетом по точным шкалам, после сдвига изображения штриха оптическим клином 8 (рис. IX.9) необходимо сдвинуть визирную риску отсчетной пластинки 9 (рис. IX.12, с) на ту же величину. Для этого, вращая рукоятку (головку) 7, через пару конических колес перемещают ползушку 8, с которой скреплена пластинка 9. 300

2А450 Механизм следящей системы станка

Механизм следящей системы станка 2а450

Механизм следящей системы (рис. IX.13) представляет собой двухступенчатый редуктор с цилиндрическими зубчатыми передачами 7 и 4, 3 и 2, имеющими общее передаточное отношение 1 : 30. Ведущий валик 5 с одной стороны через реечное колесо 6 соединяется с рейкой 9 стола или салазок, с другой стороны — через соединительную муфту 8 с точным сельсином СТ.

Выходной валик 1 соединен с грубым сельсином СТ. Связь между механизмом набора координат и следящими системами осуществляется электрическим путем. Редуктор следящей системы крепится к салазкам (станине) через шарнирный палец 10 и пружиной 11 прижимает реечное колесо к рейке, выбирая таким образом зазор.

Стол и салазки имеют одну плоскую направляющую и одну призматическую направляющую качения. На нижней и боковых плоскостях стола смонтированы: грубая масштабная линейка, ленты зажима, оптическая масштабная линейка, коррекционная линейка, рейка перемещения стола и рейка следящей системы.

На передней стенке салазок смонтированы экраны продольного и поперечного перемещений, механизм предварительного набора координат и пульт управления станком.

Внутри салазок смонтированы устройства проекционной оптики, редукторы перемещения стола и салазок и редуктор зажима стола. На задней хвостовой части салазок смонтированы электродвигатели перемещения стола и салазок и механизм следящей системы перемещения стола. В крайних положениях стола и салазок происходит автоматическое отключение двигателей их перемещения.

Описанная конструкция станка усовершенствована по сравнению с предыдущей моделью станка 2А450. Разработана новая электрическая схема, позволяющая одновременно перемещать стол и салазки, пересмотрен способ окончательного доведения заданной координаты при предварительном наборе, улучшена оптическая схема, пересмотрен привод вращения шпинделя и способ его бесступенчатого регулирования и внесены некоторые другие усовершенствования.

Читайте также: Электрооборудование станка 2А450

Читайте также: Обозначения кинематических схем металлорежущих станков

2А450 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2А450

| Наименование параметра | 2А450 | 2450 |

|---|---|---|

| Основные параметры станка | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1100 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольший диаметр сверления в стали 45, мм | 30 | 40 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250...750 | 250...750 |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Точность установки стола по координатам, мм | ±0,01 | |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 250 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 250 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 700 |

| Внутренний конус шпинделя | Специальный | |

| Наибольший конус закрепляемого инструмента | Морзе 4 | |

| Закрепление шпиндельной коробки на направляющих | ручное | |

| Предохранение от перегрузки механизма подач | есть | |

| Число Т- образных пазов на столе | 7 | |

| Величина ускоренного перемещения стола, мм/мин | 1200 | |

| Пределы рабочих подач при фрезеровании, мм/мин | 30..200 | |

| Цена деления растровой сетки установки координат, мм | 0,002 | |

| Частота вращения шпинделя (б/с регулирование), об/мин | 50..2000 | 50..1900 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03..0,16 | 0,04..0,16 |

| Скорость быстрых перемещений стола в продольном и поперечном направлениях, мм/мин | 1000 | |

| Привод | ||

| Количество электродвигателей на станке | 6 | |

| Электродвигатель привода главного движения, кВт | 4,5 (1800) | 2 |

| Привод перемещения стола, кВт | 0,245 (3600) | 0,4 |

| Привод перемещения салазок (3600), кВт | 0,245 | |

| Привод зажима отжима стола, кВт | 0,05 (1390) | |

| Привод зажима отжима салазок, кВт | 0,05 (1390) | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2670 х 3305 х 2660 | |

| Масса станка, кг | 7300 |

- Координатно-расточной станок 2А450. Руководство к станку, 1977

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация