3А64 станок универсально-заточной

описание, характеристики, схемы

Сведения о производителе универсального заточного станка 3А64

Производитель универсального заточного станка 3А64 - Витебский завод заточных станков, Визас, основанный в 1897 году.

Станок 3А64 производился, также, на предприятии Ленинградский станкостроительный завод имени Ильича.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 - станок заточной универсальный Ø 250 х 650

- 3А64М - станок заточной универсальный Ø 250 х 650

- 3А64Д - станок заточной универсальный Ø 250 х 600

- 3А662 - станок заточной для червячных фрез полуавтомат Ø 200 х 630

- 3А666 - станок ззаточной для зуборезных головок Ø 500

- 3Б642 - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Б662ВФ2 - станок заточной для червячных фрез с ЧПУ Ø 200 х 630

- 3В642 - станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 - станок заточной универсальный Ø 250 х 630

- 3Е642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М601Ф1 - станок заточной для протяжек Ø 250 х 2000

- 3М642 - станок заточной универсальный Ø 250 х 500

- 3Д692 - станок заточной для дисковых пил полуавтомат Ø 275..1430

- 3Е692 - станок заточной для дисковых пил полуавтомат Ø 250..1430

- 360М - станок заточной для протяжек Ø 100 х 1500

- 3662 - станок заточной для червячных фрез полуавтомат Ø 125 х 200

- 3663 - станок заточной для червячных фрез полуавтомат Ø 320 х 450

- ВЗ-318, ВЗ-318Е - станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е - станок заточной универсальный Ø 200 х 500

- ВЗ-319 - станок заточной универсальный настольный Ø 100 х 200

- БДС-4 - cтанок комбинированный по дереву

- БДС-5 - cтанок комбинированный по дереву

3А64 станок универсально-заточный. Назначение и область применения

3А64 один из первых универсально-заточных станков (1947 год) в СССР. Был заменен модернизированным станком модели 3А64М, а затем на 3А64Д.

Универсальные заточные станки 3А64 предназначены для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава абразивными кругами диаметром до 250 мм и длиной до 650 мм..

Универсально-заточными станками моделей 3А64 можно пользоваться для заточки инструментов обычными шлифовальными кругами. Для заточки твердосплавного инструмента применяют шлифовальные круги из карбида кремния.

Универсально-заточный станок 3А64 предназначен для затачивания как основных видов металлорежущих инструментов из инструментальной стали или из твердого сплава, так и дереворежущего инструмента — сборных и цельных, насадных и концевых фрез, сверл, фрезерных цепочек, шипорезных ножевых головок и др. Для заточки на станке дереворежущего инструмента необходимо применять специальные приспособления.

Область использования универсально-заточных станков расширяется прилагаемыми к ним приспособлениями:

- для круглого наружного, внутреннего и плоского шлифования

- для заточки отрезных и прорезных фрез

- фрезерных головок

- червячных фрез

- метчиков

- спиральных сверл

- зенкеров и других инструментов

Особенности конструкции и принцип работы станка

Станок приспособлен для круглого (наружного и внутреннего) и плоского шлифования. Все движения при затачивании инструмента и настройке станка производятся вручную. Станок выполнен с вертикальным перемещением шлифовальной головки, продольным и поперечным перемещением стола.

На станине коробчатой формы на направляющих при помощи ходового винта перемещается крестовый суппорт, а вместе с ним и стол в поперечном направлении. Возвратно-поступательное продольное перемещение стол совершает по роликам, уложенным между направляющими стола и суппорта. Ролики собраны в цепи, щечки которых предохраняют ролики от поперечного смещения. Перемещение стола в продольном и поперечном направлениях осуществляется вручную. Для медленного перемещения стола предусмотрен планетарный механизм. Величина продольного хода регулируется упорами, легко устанавливаемыми в требуемом положении. Поворот верхней части стола служит для шлифования конусов и заточки режущих кромок, расположенных под углом к оси инструмента.

На станине между поперечными направляющими салазок суппорта жестко укреплена горловина, в которой помещена гильза, перемещаемая вертикально вручную маховиком. В гильзе помещена колонна, на верхней части которой установлена шлифовальная головка. В корпусе шлифовальной головки на двух парах шарикоподшипников помещен шпиндель. На обоих концах шпинделя имеются конические шейки, на которых устанавливают фланцы шлифовальных кругов. Привод шпинделя осуществляется пропущенным внутри колонны плоским ремнем электродвигателя, укрепленного на колонне и поворачивающегося вместе с ней вокруг вертикальной оси. Разнообразные заточные и шлифовальные работы выполняют на станке при помощи различных съемных приспособлений.

Станки универсально заточные 3А64 обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станки имеют следующие основные узлы: станину, колонну, суппорт, шлифовальную головку, механизм подъема шлифовальной головки, планетарный редуктор, систему охлаждения.

Станок состоит из станины, суппорта, включающего нижние и верхние салазки с поворотным столом, и шлифовальной головки, установленной на колонке механизма вертикальной подачи. Шпиндель шлифовальной головки выполнен двусторонним с двумя конусными гнездами для установки сменных оправок с шлифовальными кругами. Оправки крепятся в гнезде шпинделя и выталкиваются из него накидной гайкой.

Рабочее место в зависимости от характера работы может находиться либо спереди станка, либо слева или справа, в соответствии с чем размещены органы управления.

Привод шпинделя шлифовальной головки осуществляется через клиноременный редуктор и плоскоременную передачу от двухскоростного электродвигателя, укрепленного на кронштейне. Кронштейн может перемещаться на колонке, что позволяет регулировать натяжение плоского ремня. Насаженный на вал электродвигателя двухступенчатый шкив обеспечивает вращение шпинделя со скоростью 4500 и 6300 об/мин или 2240 и 3150 об/мин в зависимости от числа оборотов вала электродвигателя (2850 и 1420 об/мин). Вращение шпинделя шлифовальной головки должно быть по часовой стрелке с торца укороченной стороны шпинделя.

Заточку сборных фрез (ножевых головок) и другого насадного инструмента чаще всего выполняют на оправке, укрепленной в центрах станка. При заточке сборных фрез с ножами, имеющими прямолинейную режущую кромку, в качестве делительного устройства применяют упор, расположенный на столе станка. При затачивании ножей шипорезных ножевых головок упор укрепляют на колонке так, чтобы передняя грань ножа у лезвия скользила по опорной поверхности упора (рис. 67). Такой способ заточки обеспечивает постоянство заднего угла и расположение режущих кромок ножей на окружности резания одного диаметра. При этом шлифовальную головку на колонке необходимо развернуть на 1° с тем, чтобы шлифовальный круг соприкасался с задней гранью ножа только в одном месте.

Станки 3А64 и 3А64М после модернизации также могут быть использованы для алмазной заточки дереворежущего инструмента, оснащенного пластинками из твердого сплава.

Модернизация (по проекту ЭНИМС и СКБ-13 г. Витебска) заключается в замене шлифовальной головки новой более точной и жесткой, в изготовлении механизма тонкой поперечной подачи и устройства подвода смазывающе-охлаждающей жидкости в зону резания.

На станке 3А64Д можно затачивать твердосплавный дереворежущий инструмент как шлифовальными кругами из карбида кремния, так и алмазными кругами.

Комплектация заточного станка

К станку прилагаются:

- Универсальная головка;

- Передняя и задняя центровые бабки;

- Приспособление для установки центров;

- Приспособление для правки круга.

Приспособления не входящие в комплект станка:

- Приспособление для круглого шлифования цилиндрических и конических поверхностей вцентрах от Ø 5 до 42 мм;

- Приспособление для плоского шлифования;

- Приспособление для затачивания фрезерных головок от Ø 130 до 400 мм;

- Приспособление для затачивания сверл Ø 20..50 мм;

- Приспособление для внутреннего шлифования Ø 15..30 мм;

- Приспособление для затачивания фасонных фрез;

- Приспособление для затачивания долбяков;

- Приспособление для затачивания длинных разверток. Максимальная длина 750 мм;

- Приспособление для затачивания зенкеров;

- Приспособление для затачивания метчиков Ø 52..270 мм;

- Приспособление подручник.

Приспособления, устанавливаемые на верхней плоскости поворотного стола, закрепляются с помощью болтов с Т-образными головками.

Как видно из перечня приспособлений, на станках можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом - УХЛ4.

3А64 Габаритные размеры рабочего пространства универсально-заточного станка

Габаритные размеры рабочего пространства станка 3А64

3А64 посадочные места универсально-заточного станка

Фланцы универсально-заточного станка 3А64

3А64 Общий вид заточного станка

Фото заточного станка 3А64

3А64 Расположение органов управления заточным станком

Расположение органов управления заточным станком 3А64

3А64 Кинематическая схема заточного станка

Кинематическая схема заточного станка 3А64

Схема кинематическая заточного станка 3А64. Скачать в увеличенном масштабе

Описание кинематической схемы заточного станка

Кинематические цепи выполняют следующие рабочие и установочные движения:

- Вращение шпинделя шлифовальной головки

- Продольное перемещение стола

- Поперечное перемещение суппорта стола

- Вертикальное перемещение колонки

- Вращение шпинделя приводной бабки изделия

Привод шпинделя шлифовального круга осуществляется от односкоростного электродвигателя переменного тока N = 0,75/кВт, n=2860 об/мин, который в сочетании с двухступенчатыми шкивами обеспечивает две скорости вращения шпинделя. Натяжение ремня осуществляется перемещением кронштейна с установленным на нем электродвигателем с помощью передачи рейка — шестерня z= 14.

Поперечное перемещение стола осуществляется с помощью ходового винта с шагом резьбы t = 2 мм. Продольное перемещение стола осуществляется вручную с помощью выдвижных рукояток, которые шестернями 2=14 сцепляются с рейкой стола. Медленное перемещение стола производится планетарным механизмом, передаточное отношение которого равно 1 :7.

Вертикальное перемещение шлифовальной головки производится одним из маховиков через червячную передачу 2=1; 2 = 45 и реечную шестерню 2=15.

Общая компоновка

Станок выполнен с вертикальным перемещением шлифовальной головки, с продольным и поперечным перемещением стола и нижним расположением привода шпинделя.

Все механизмы станка смонтированы внутри и на верхней плоскости станины.

Станок снабжен лампой местного освещения.

Рабочее место в зависимости от характера работы может быть либо спереди станка, либо слева или справа, в соответствии с чем размещены органы управления.

Станина

Станина представляет собой коробчатую чугунную отливку, несущую на верхней плоскости направляющие и поперечного перемещения суппорта. Расположенный внутри станины электродвигатель привода шлифовального круга обслуживается через окно в боковой стенке, закрытое крышкой. Пусковая и защитная электроаппаратура помещена в нише, закрытой крышкой. Передняя стенка несколько занижена для удобства очистки шлама с верхней стенки станины; еще более занижена верхняя стенка в станках, предназначенных для работы с охлаждающей жидкостью.

Универсально-заточный станок 3а64

Универсально-заточный станок 3а64. Скачать в увеличенном масштабе

Суппортное устройство станка 3а64

Суппортное устройство станка 3а64. Скачать в увеличенном масштабе

Станок (фиг. II, 73) имеет следующие основные узлы: станину 1, суппортное устройство 2 и шлифовальную головку 3.

Станина 1 представляет собой чугунную отливку коробчатой формы, на верхней горизонтальной плоскости которой обработаны направляющие для нижних салазок.

Суппортное устройство (фиг. II, 74) имеет нижние салазки 17, продольный стол 15 и поворотный стол 18. Нижние салазки 17 перемещаются по направляющим станины с помощью винта 14 и гайки 13 при вращении одного из маховичков 10. Дублирование этого маховичка имеет целью обеспечить удобство обслуживания станка. Продольный стол 15 перемещается по направляющим 12 нижних салазок, выполненным в виде направляющих качения. Быстрое перемещение производится рукояткой 16 через реечное колесо 24 и рейку 25, медленное перемещение — рукояткой 19, скрепленной с корпусом планетарного механизма, передаточное отношение которого равно 1/10 . Для предотвращения боковой игры продольного стола по концам нижних салазок посажены на осях по два шарикоподшипника 32 и 35, которые охватывают с обеих сторон гребень 26 продольных салазок. Для возможности регулирования зазора между гребнем 26 и роликами-шарикоподшипниками 32 и 35 оси подшипников 35 закреплены в качающихся рычагах 34 и пружинами 33 прижимаются к боковой стенке гребня 26.

На передней стенке стола имеется Т-образный паз для крепления переставных упоров 20, которые служат для ограничения продольного хода стола при соприкосновении с упором 23, неподвижно закрепленным на нижних салазках.

Поворотный стол 18 центрируется на продольном столе цапфой 11. Угловая установка поворотного стола производится при помощи рукоятки 31, винта 30 и гайки 28, закрепленной на продольном столе, планки 27 и пальца 29, установленного в поворотном столе. Угловое смещение отсчитывается по шкале на планке 27 с ценой деления, соответствующей конусности 0,01. Кроме того, имеется градусная шкала 22, закрепленная на продольном столе 15.

Поворотный стол закрепляется в установленном положении гайкой 21.

Узел шлифовальной головки 3 (фиг. II, 73) состоит из наружной гильзы 5 и колонки 4, к верхней плоскости которой крепится корпус шлифовального шпинделя. На верхней обработанной площадке корпуса шпинделя крепятся приспособления для установки центров, для внутреннего шлифования и др. Маховичком через червячную передачу 7, реечное колесо и рейку 6, закрепленную на гильзе 5, вертикально перемещают шлифовальную головку. Для установки ее под требуемым углом отпускают гайку 9, рукояткой 8 поворачивают колонку 4 в гильзе 5 и снова затягивают гайку 9.

Угол поворота головки отсчитывается по шкале, нанесенной на гильзе 5.

Вращение шпинделю сообщается через ременную передачу от электродвигателя мощностью 0,65 кет, который укреплен на гильзе при помощи угольника. Шпиндель может вращаться со скоростью 3730 или 5600 об/мин.

Область использования универсально-заточного станка расширяется прилагаемыми к нему приспособлениями для круглого наружного, внутреннего, плоского шлифования; для заточки затылованных дисковых фрез, фрезерных головок, червячных фрез, радиальных резьбовых плашек, метчиков, длинных разверток, спиральных сверл, зенкеров и других инструментов; универсальной головкой, передней и задней центровыми бабками, хомутиком, приспособлением для установки центров. Приспособления, устанавливаемые на верхней шлифованной плоскости поворотного стола, закрепляются на нем с помощью болтов с Т-образными головками.

Как видно из этого перечня приспособлений, на станке мод. ЗА64 можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Механизм подъема

Механизм подъема колонны заточного станка 3А64

Механизм подъема колонны заточного станка 3А64. Скачать в увеличенном масштабе

Механизм подъема (рис. 3) шлифовальной головки установлен на верхней стенке станины между направляющими. Горловина 7 прикрепляется к станине болтами 20 после выверки и установки регулировочными винтами 19 положения ее оси перпендикулярно плоскости стола. В отверстии горловины перемещается гильза 4 с рейкой 8, сцепляющейся с зубчатым колесом 14. Дополнительное назначение рейки 8 — препятствовать повороту гильзы. Для жесткого крепления гильзы верхняя часть горловины разрезана и при затягивании гайки 18 охватывает гильзу по типу клеммового зажима. В нижней части горловины 7, расположенной внутри станины, закреплен кронштейн 11 с червячным редуктором 9, 10, приводимым во вращение маховиками 16. От осевого перемещения вал червяка удерживается втулкой 15 Осью червячного колеса 10 является хвостовик реечной шестерни 14. Отсчет величины вертикального перемещения с точностью 0,02 мм производят по шкалам установочных колец 17 Выступающую часть гильзы от пыли предохраняет матерчатый чехол 6. На верхний торец гильзы опирается фланцем колонна 5, несущая шлифовальную головку и кронштейн 13 с электродвигателем и позволяющая поворачивать в горизонтальной плоскости шпиндель. Угол поворота указывает шкала 2. Зажим колонны осуществляется тормозным пальцем 3, на который давит коромысло шлифовальной головки 1.

Для натяжения приводного ремня шпинделя шлифовального круга отпускают винты 12 и опускают кронштейн 13.

Суппорт

Суппорт заточного станка 3а64

Суппорт заточного станка 3а64. Скачать в увеличенном масштабе

Суппорт стола (рис. 4) состоит из взаимно перпендикулярных нижних и верхних салазок с соответствующими механизмами перемещения. Нижние салазки 1 перемещаются по направляющим в поперечном направлении с помощью ходового винта 9 Шарнирная гайка 10 цилиндрическим концом установлена в гнезде верхней стенки станины. Нониусы 8 и 15 позволяют определять величину подачи с точностью 0,02 мм. Верхние салазки 2 перемещаются по роликовым направляющим 23, которые представляют собой цепи 25, собранные из роликов-втулок 24, диаметры которых отличаются друг от друга не более чем на 0,002 мм.

В роликовых направляющих (рис. 4) ролики-втулки 24 заменены свободными роликами, уложенными в специальные сепараторы, что дало возможность без особых затруднений заменять износившиеся ролики.

Для предотвращения бокового сдвига в нижних салазках установлены на жестких осях два шарикоподшипника 14, к которым пружинами 13 посредством установленных на рычаги шарикоподшипников 12 прижимается направляющий продольный выступ 22 салазок 2. Таким образом, шарикоподшипники 14 воспринимают действие силы резания и облегчают продольное перемещение инструмента со столом. Продольное перемещение салазок 2 обеспечивается рукоятками 11 или планетарным механизмом 17, зубчатые колеса которых могут сцепляться с установленной на продольном выступе салазок рейкой 7. Опрокидыванию салазок в крайних положениях стола препятствуют упоры 18.

На передней стенке салазок 2 в Т-образном пазу перемещаются упоры 19, ограничивающие продольный ход стола. Упоры двусторонние с одним жестким и одним подпружиненным пальцем; их можно легко менять местами в зависимости от условий работы — «с мягким» или «с жестким» упорами. Преимущественно работают «с мягким» упором, так как в конце хода стола пружина сжимается и, мягко останавливая стол, сообщает ему толчок в обратную сторону. Передвижение упоров ограничено находящимися в пазу винтами 3 и 6 для предотвращения случайного сдвига салазок 2 выше допустимой величины хода стола. Стол 23 с Т-образным пазом для крепления и ориентирования приспособлений может поворачиваться относительно продольной оси салазок 2. Отсчет угла поворота до 5° осуществляют по шкале 5, свыше 5° — по шкале 4. Точная

установка стола осуществляется с помощью винта 21, перемещающего шкалу 5, которая может быть соединена со столом с помощью фиксатора 20.

Планетарный механизм 17 (рис. 4) предназначен для медленного ручного перемещения стола при различных шлифовальных работах, особенно при плоском и круглом наружном и внутреннем шлифовании.

Включение и выключение механизма осуществляются вводом реечной шестерни в зацепление с рейкой или выводом ее из зацепления посредством осевого перемещения валика кнопкой 16.

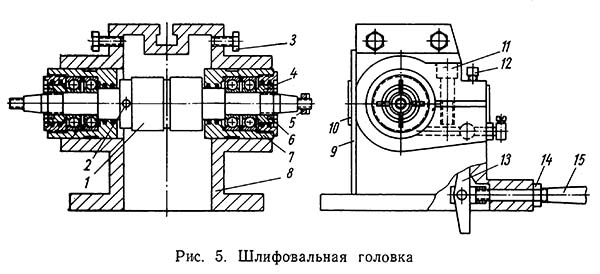

Шлифовальная головка

Шлифовальная головка заточного станка 3а64

Шлифовальная головка (рис. 5) установлена на колонне механизма подъема и состоит из корпуса 8, в котором на двух парах радиальных шарикоподшипников высокой точности установлен шпиндель 1 с конусными шейками для установки фланцев с шлифовальными кругами. Каждая пара подшипников установлена в стаканы 7 Предварительный натяг подшипников регулируется гайками 4 и контргайками 6. Отверстие 2 в шпинделе служит для удержания шпинделя от проворачивания (при помощи стального прутка, вставленного через отверстие в крышке 9, закрытое щитком 10) во время затягивания гайки 5 при смене шлифовального круга. Шкивы приводного плоского ремня выполнены непосредственно на шпинделе, и для перестановки ремня с одного шкива на другой необходимо снимать крышку 9. При смене ремня шпиндель вместе со стаканами вынимают из корпуса, для чего отвинчивают зажимные винты 11 и винтами 12 разжимают разрезанный по всей длине корпус. Винты 3 предназначены для установки кожухов шлифовальных кругов.

Как указывалось выше, колонна после установки оси шпинделя на требуемый угол зажимается коромыслом 13, которое отпускается или подтягивается гайкой 14, находящейся на рукоятке 15.

Читайте также: Заводы производители шлифовальных станков в России

3А64 станок заточной универсальный. Видеоролик.

Технические данные и характеристики станка 3А64

| Наименование параметра | 3А64 | 3А64м | 3А64д |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | ||

| Наибольший диаметр устанавливаемого изделия, мм | 250 | 250 | 250 |

| Наибольшая длина изделия устанавливаемого в центрах, мм | 650 | 650 | 600 |

| Расстояние между осью шлифовального круга и линией центров в горизонтальной плоскости, мм | 70..300 | 70..300 | 70..300 |

| Расстояние между осью шлифовального круга и линией центров в вертикальной плоскости, мм | 55..150 | 55..150 | 55..150 |

| Высота центров, мм | 125 | ||

| Рабочий стол станка | |||

| Размеры рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 134 х 920 | 134 х 920 | 140 х 900 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 400/ 230 | 400/ 230 | 400/ 230 |

| Перемещение поперечное стола на одно деление лимба, мм | 0,02 | 0,02 | 0,01 |

| Перемещение поперечное стола на один оборот лимба, мм | 2 | 2 | |

| Перемещение поперечное стола на одно деление тонкой подачи, мм | нет | нет | 0,0025 |

| Угол поворота стола в горизонтальной плоскости, град | ±45° | ±45° | ±45° |

| Бабка шлифовальная (колонна) | |||

| Наибольшее вертикальное перемещение бабки, мм | 205 | 205 | 205 |

| Цена деления лимба подачи вертикального перемещения, мм | 0,02 | 0,02 | 0,002 |

| Угол поворота бабки в горизонтальной плоскости, град | 270° | 270° | 350° |

| Шлифовальная головка | |||

| Число оборотов заточного круга при ступенчатом регулировании, об/мин | 3730, 5600 | 2000, 2800, 4020, 5820 | 2240, 3150, 4500, 6300 |

| Конец шлифовального шпинделя | 1:20 20 мм | 1:20 20 мм | Морзе 3 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 175 | 175 | 175 |

| Наибольшая ширина шлифовального круга, мм | 15 | 15 | |

| Наибольшая высота чашечного шлифовального круга, мм | 45 | 45 | |

| Электрооборудование и привод станка | |||

| Количество электродвигателей на станке | 1 | 2 | 4 |

| Электродвигатель привода шпинделя шлифовальных кругов, кВт (об/мин) | 0,65 (2800) | 0,75; 1,0 | 0,75; 1,0 |

| Электродвигатель привода изделия, кВт | 0,25 | ||

| Электродвигатель насоса охлаждения, кВт | 0,125 | ||

| Электродвигатель пылесоса, кВт | 0,6 | ||

| Общая установленная мощность всех электродвигателей, кВт | |||

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | |||

| Габарит станка, мм | 1700 х 1460 х 1600 | 1700 х 1460 х 1605 | 1700 х 1460 х 1605 |

| Масса станка, кг | 1000 | 1040 | 1100 |

- Универсально-заточный станок 3А64. Руководство по уходу и обслуживанию, 1947

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация