3Д711ВФ11 станок плоскошлифовальный c УЦИ

Схемы, описание, характеристики

Сведения о производителе плоскошлифовального станка 3Д711ВФ11

Производитель плоскошлифовального станка 3Д711ВФ11 Оршанский станкостроительный завод Красный борец, основанный в 1900 году.

В 1959 году на заводе началось производство плоскошлифовальных станков высокой и особо высокой точности.

В 1967 году был выпущен плоскошлифовальный станок 3711 первый в СССР металлорежущий станок особо высокой точности.

Станки, выпускаемые Оршанским станкостроительным заводом

- 3Б70В - станок плоскошлифовальный с горизонтальным шпинделем, 160 х 400

- 3Г71 - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Г71М - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Д711АФ10-1 (Орша 2045) - станок плоскошлифовальный с крестовым столом, 200 х 450

- 3Д711ВФ11 - станок плоскошлифовальный с УЦИ, 200 х 630

- 3Е710В - станок плоскошлифовальный с горизонтальным шпинделем, 125 х 250

- 3Е711АФ1 - станок плоскошлифовальный особо высокой точности с УЦИ, 200 х 630

- 3Е711В - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Е711ВФ1 - станок плоскошлифовальный с горизонтальным шпинделем с УЦИ, 200 х 630

- 3Е711ВФ2 - станок плоскошлифовальный с ЧПУ, 200 х 630

- 3Е721 - (ОШ-550) станок плоскошлифовальный с горизонтальным шпинделем, 320 х 630

- 3701 - станок плоскошлифовальный особо высокой точности, 125 х 400

- 3711 - станок плоскошлифовальный особо высокой точности, 200 х 630

- Орша-Ф32Ш - станок консольно-фрезерный широкоуниверсальный, 320 х 1400

- Орша-Ф32У - станок консольно-фрезерный универсальный, 320 х 1400

- СФ-1 - станок сверлильно-фрезерный настольный, Ø 23

- ТШ-1 - станок настольный точильно-шлифовальный, Ø 250

- ТШ-2 - станок точильно-шлифовальный, Ø 300

- ТШ-3 - станок точильно-шлифовальный, Ø 400

- ТШ-4 - станок точильно-шлифовальный, Ø 400

3Д711ВФ11 станок плоскошлифовальный с горизонтальным шпинделем c УЦИ. Назначение, область применения

Станок 3Д711ВФ11 плоскошлифовальный высокой точности c УЦИ с горизонтальным шпинделем и крестовым столом производится заводом в настоящее время. Он заменил устаревшие модели 3Е711в, 3Г71, 3Г71М.

Универсальный плоскошлифовальный станок 3Д711ВФ11 предназначен для шлифования поверхностей периферией круга. В определенных границах возможна обработка поверхностей, расположенных под углом 90° к зеркалу стола.

Станки плоскошлифовальные 3Д711ВФ11 с крестовым столом и горизонтальным шпинделем 3Д711ВФ11, 3Д711ВФ11 исп.25,56,57, 3Д711ВФ1-1, 3Д711ВФ1-1 исп.25 и полуавтомат плоскошлифовальный с крестовым столом и горизонтальным шпинделем с ЧПУ ЗЕ711ВФ2 предназначены для шлифования плоских поверхностей периферией абразивного или алмазного круга различных деталей, закрепленных на зеркале стола, магнитной, электромагнитной плите и в приспособлении, из стали, чугуна и других материалов. В определенных границах возможна обработка поверхностей, расположенных под углом 90° к зеркалу стола шлифованием торцом круга.

Станок 3Д711ВФ11 предназначен для шлифования плоских поверхностей различных изделий, закрепленных на зеркале стола, магнитной или электромагнитной плите или в приспособлении. В пределах, допустимых кожухом шлифовального круга, возможна обработка торцом круга вне цикла, возможно шлифование пазов и фасонных поверхностей.

С применением приспособлений для правки абразивных кругов (дополнительных шлифовальных головок, приспособлений для деления), установки и крепления деталей возможно шлифование наклонных и фасонных поверхностей, пазов и уступов.

С применением различных приспособлений возможно профильное шлифование различных деталей. Точность профиля при этом зависит от метода заправки профиля круга и от применяемого приспособления для крепления деталей.

Станок 3Д711ВФ11 комплектуется стандартной электромагнитной плитой.

Конструктивные особенности плоскошлифовального станка 3Д711ВФ11

На станке возможна работа по циклу, включающему черновые и чистовые подачи, выход на размер, выхаживание. Все переключения сопровождаются световой сигнализацией. Настройка осуществляется двухпредельным датчиком.

Возможно многостаночное обслуживание.

Пыль и шлам смываются охлаждающей жидкостью, затем отделяются магнитным сепаратором, фильтром-транспортером и сбрасываются в лоток. Вместо охлаждения можно применять пылеотсасывающий агрегат. Средний уровень звука LA не должен превышать 77 дБА (корректированный уровень звуковой мощности LpA по ОСТ2 Н89-40—75 не должен превышать 93 дБА). Приставное оборудование подключается готовой электропроводкой со штепсельными разъемами.

Устройство и работа станка модели 3Д711ВФ11 и его основных узлов

На станине в поперечном направлении по двум V-образным направляющим качения перемещается крестовый суппорт.

По направляющим крестового суппорта — плоской и V-образной в продольном направлении перемещается стол. Стол получает перемещение от гидроцилиндра, закрепленного между направляющими крестового суппорта.

Внутри крестового суппорта в его нижней части закреплены узлы: механизм поперечной подачи, механизм продольного перемещения стола, механизм продольного реверса стола, механизм поперечного реверса стола, распределительная панель, гидропанель.

С задней стороны на станине устанавливается колонна, по вертикальным направляющим качения которой перемещается шлифовальная головка.

Компановка плоскошлифовального станка 3Д711ВФ11

Основанием станка является станина, на которой установлены главные узлы и механизмы. На станине крепятся направляющие, крестовый суппорт и колонна.

Суппорт станка обеспечивает продольное и поперечное перемещения стола.

Продольное перемещение стола осуществляется по направляющим скольжения, кроме станков модели 3Д711ВФ1-1, 3Д711ВФ1-1 исп.25.

Поперечное перемещение крестового суппорта и вертикальное перемещение шлифовальной головки осуществляются по направляющим качения.

Вращение шпинделя осуществляется электродвигателем привода шлифовальной головки, станки 3Д711ВФ11 исп. 25 и 3Д711ВФ1-1 исп.25 имеют привод вращения шлифовальной головки с частотным регулированием.

Вертикальная подача шлифовального круга осуществляется по винт-гайке качения.

Поперечная подача стола по винт-гайке качения.

Гидрооборудование на станке выполнено отдельным агрегатом (станция гидропривода РГС-3Е711В) и установлено с правой стороны станка. На баке гидрооборудования установлен пульт управления гидрооборудованием. Электрошкаф станков 3Д711ВФ11 и 3Д711ВФ1-1 установлен сзади на гидробаке, а электрошкаф полуавтомата ЗЕ7ПВФ2 - сзади гидробака с правой стороны от станка.

Пульт предварительного набора системы ЧПУ станка модели 3Д711ВФ2 закреплен на электрошкафу.

С левой стороны станка установлен агрегат системы охлаждения.

Климатическое исполнение и категория размещения станков - УХЛ4.1 - для экспортных поставок, в тропики - 0,4 по ГОСТ 15150-69.

Неплоскостность и непараллельность обработанных поверхностей образца размерами 120 х 240 мм не более 0,004 мм.

Класс точности станка В по ГОСТ 8—77. Шероховатость обработанной поверхности Ra 0,16 мкм.

Читайте также: Электрооборудование станка 3Д711ВФ11

Предпочтительное использование плоскошлифовальных станков

- 3Д711ВФ11 - УЦИ вертикальных перемещений; автоматический программированный (с цифровой индикацией) съем припуска.

- 3Д711ВФ11-13 - УЦИ

- 3Д711ВФ11-20 - УЦИ; командоконтроллер

- 3Д711ВФ11-23 - УЦИ; командоконтроллер; кабинетная защита (ограждение)

- 3Д711ВФ11-24 - УЦИ с комплектацией оборудованием производства РФ

- 3Д711ВФ11-25 - УЦИ вертикальных и поперечных перемещений; привод шлифовального круга с частотным регулированием; автоматический программированный (с цифровой индикацией) съем припуска

- 3Д711ВФ11-31 - УЦИ с комплектацией оборудованием Siemens, Baluff

- 3Д711ВФ1-1 - УЦИ вертикальных и поперечных перемещений; направляющие качения стола; автоматический программированный (с цифровой индикацией) съем припуска

- 3Д711ВФ1-1-25 - УЦИ вертикальных и поперечных перемещений; привод шлифовального круга с частотным регулированием; направляющие качения стола; автоматический программированный (с цифровой индикацией) съем припуска

- 3Д711ВФ2 - полуавтомат плоскошлифовальный с ЧПУ; механизм автоматической правки круга; автоматический программированный (с цифровой индикацией) съем припуска

- 3Д711ВФ11-28 - без УЦИ (ОШ-450 исп.12)

- 3Д711ВФ11-30 - без УЦИ

- 3Д711ВФ11-56 - УЦИ вертикальных и поперечных перемещений; ручная вертикальная подача

- 3Д711ВФ11-57 - без УЦИ; ручная вертикальная подача

Станки используется в единичном, мелкосерийном, серийном и крупносерийном производстве.

Станки используется в единичном, мелкосерийном и серийном производстве.

Исполнения и модификации плоскошлифовального станка 3Д711ВФ11:

- 3Д711ВФ11, 3Д711ВФ11 исп.25, 3Д711ВФ1-1, 3Д711ВФ1-1 исп.25, 3Е7ПВФ2 - Станки имеют автоматический программированный (с цифровой индикацией) съем припуска, при котором обеспечиваются черновая автоматическая вертикальная подача с переходом в цикле на чистовую, отключение чистовой подачи при достижении заданного размера, выхаживание и отскок шлифовального круга. В станках предусмотрены автоматическая поперечная подача, автоматический реверс суппорта, вывод стола в зону загрузки.

- 3Д711ВФ11 - В станке имеется цифровая индикация вертикальных перемещений на длине 0,99 мм, в станке 3Д711ВФ2 - на длине 9,999 мм.

- 3Д711ВФ11 исп.25 и 56, 3Д711ВФ1-1, 3Д711ВФ1-1 исп.25 - В станках имеется цифровая индикация вертикальных и поперечных перемещений на всей их длине.

Габариты рабочего пространства плоскошлифовального станка 3Д711ВФ11

Габариты рабочего пространства плоскошлифовального станка 3д711вф11

Общий вид универсального плоскошлифовального станка 3Д711ВФ11

Фото плоскошлифовального станка 3д711вф11

Фото плоскошлифовального станка 3д711вф11

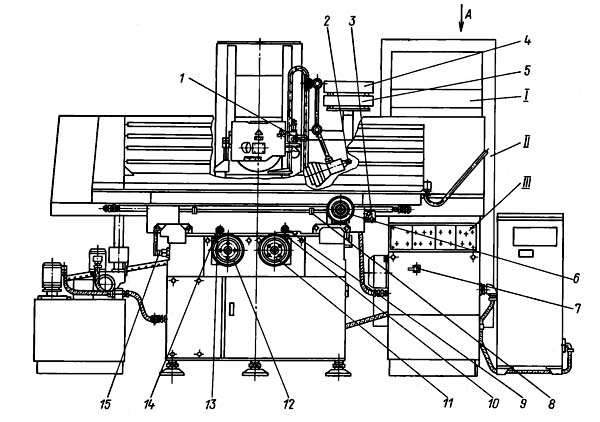

Расположение составных частей плоскошлифовального станка 3Д711ВФ11

Расположение составных частей плоскошлифовального станка 3д711вф11

Расположение составных частей плоскошлифовального станка 3Д711ВФ11. Смотреть в увеличенном масштабе

Перечень составных частей станка 3Д711ВФ11

- Сборник шлама

- Ограждение

- Механизм поперечного реверса

- Стол

- Направляющая левая поперечная

- Суппорт крестовый

- Фланцы шлифовального круга

- Кожух шлифовального круга

- Устройство отсчета вертикальных перемещений

- Колонна станка

- Станина станка

- Электрошкаф

- Электрооборудование. Размещение в шкафу

- Привод вертикальной подачи

- Плата поперечных подач

- Гидроцилиндр

- Механизм отсчета поперечных перемещений

- Механизм отсчета поперечных перемещений

- Электрооборудование. Пульт управления

- Механизм перемещения стола

- Система смазки станка

- Механизм вертикальной подачи

- Механизм фиксации суппорта

- Механизм поперечной подачи

- Система охлаждения

- Привод шлифовального круга

- Головка шлифовальная

- Редуктор вертикальной подачи

- Электрооборудование. Размещение на станке

- Механизм отсчета вертикальных перемещений

- Гидропривод комплектный

- Плата управления приводом правки

Расположение органов управления плоскошлифовальным станком 3Д711ВФ11

Расположение органов управления плоскошлифовальным станком 3д711вф11

Пульт управления плоскошлифовальным станком 3Д711ВФ11

Пульт управления плоскошлифовальным станком 3д711вф11

Пульт управления плоскошлифовальным станком 3Д711ВФ1. Смотреть в увеличенном масштабе

Перечень органов управления станком 3Д711ВФ11

- Рукоятка крана охлаждения

- Тумблер "Освещение включено-отключено"

- Кнопки "Выпуск воздуха"

- Индикатор вертикальных перемещений

- Индикатор поперечных перемещений

- Маховик перемещения стола

- Рукоятка "Пуск - стоп" стола, регулирование скорости стола

- Кулачки регулирования величины хода стола

- Маховик тонкой вертикальной подачи

- Рукоятка включения тонкой вертикальной подачи

- Маховик вертикальной подачи

- Маховик поперечной подачи

- Рукоятка включения тонкой поперечной подачи

- Маховик тонкой поперечной подачи

- Кулачки регулирования величины поперечного хода суппорта

- Автомат вводной

- Замок вводного автомата

- Тумблер "Электромагнитная плита включена - отключена"

- Тумблер "Охлаждение включено - отключено"

- Переключатель "Приспособление включено - отключено"

- Тумблер "Подключение индикации к сети"

- Переключатель "Покадровая отработка команд - компенсация"

- Переключатель выбора режима "Вертикальное перемещение ускоренное - ручное - ручная подналадка - автоматическое"

- Переключатель режима обработки "Черновая - чистовая"

- Переключатель направления перемещения стола в наладке

- Переключатель "Работа – выход в зону загрузки"

- Тумблер "Фиксация - расфиксация крестового суппорта"

- Тумблер "Поперечная подача включена - отключена"

- Переключатель "Поперечная подача вперед - назад"

- Регулятор "Грубая регулировка величины поперечной подачи"

- Регулятор "Тонкая регулировка величины поперечной подачи"

- Кнопка "Ускоренная поперечная подача"

- Кнопка "Пуск гидропривода"

- Кнопка "Стоп гидропривода"

- Кнопка "Пуск шлифовального круга"

- Кнопка "Стоп шлифовального круга"

- Переключатель ускоренного перемещения шлифовальной головки "Вверх - вниз"

- Тумблер "Работа в цикле - вне цикла"

- Кнопка "Пуск цикла"

- Кнопка "Общий стоп"

- Лампа "Станок включен"

- Лампа "Фиксация суппорта"

- Лампа "Контроль прохождения смазки"

- Засорение фильтра рабочей цепи

- Лампы имитации работы шагового электродвигателя

- Блок индикации полного припуска

- Переключатель программный "Полный припуск"

- Переключатель программный "Чистовой припуск"

- Переключатель программный "Черновая подача"

- Переключатель программный "Чистовая подача"

- Переключатель программный "Число выхаживаний"

- Переключатель "Выбор режимов правки - работа в цикле"

- Регулятор чистовой правки

- Регулятор черновой правки

- Тумблер "Счет выхаживаний включен"

- Тумблер "Вертикальная подача функциональная - равномерная"

- Индикация количества циклов между правками

- Лампа "Работа с электромагнитной плитой"

- Лампа "Исходное положение"

- Лампа "Работа с правкой"

- Переключатель программный "Чистовая правка"

- Переключатель программный "Черновая правка"

- Переключатель программный "Число циклов между правками"

- Переключатель программный "Компенсация"

- Переключатель программный "Знак компенсации" (+ -)

- Лампа "Контроль прохождения смазки цепи управления

Кинематическая схема плоскошлифовального станка 3Д711ВФ11

Кинематическая схема плоскошлифовального станка 3д711вф11

Схема кинематическая плоскошлифовального станка 3Д711ВФ11. Смотреть в увеличенном масштабе

Схема кинематическая принципиальная

- I - механизм вертикальной подачи

- II - механизм перемещения стола

- III - механизм правки полуавтомата 3Е711ВФ2

- IV - колонна

- V - редуктор вертикальной подачи

- VI - станина

- VII - механизм поперечной подачи

- VIII - суппорт

- IX - стол

- X - головка шлифовальная

- XI - механизм фиксации суппорта

Описание конструкции плоскошлифовального станка 3Д711ВФ11

Станина станка

Станина 4 (рис.14) коробчатой формы является основанием для установки узлов станка.

На ее верхних платиках закреплены, направляющие качения для перемещения крестового суппорта 2 и установлена колонна.

Правая направляющая 3 - плоская, воспринимает только вертикальные нагрузки, а левая I - П-образная, воспринимает как вертикальные, так и горизонтальные нагрузки.

На передней стенке станины закреплены узлы поперечной и вертикальной подач.

Ускоренное вертикальное перемещение осуществляется через ремень 8 и шкив 7 от электродвигателя 5, закрепленного на кронштейне 6 и установленного на боковой стенке станины. Внутренняя полость станины служит для размещения узлов и системы смазки, а также для прокладки трасс.

Защита поперечных направляющих осуществлена гармошками.

Колонна (стойка) станка

Колонна обеспечивает вертикальное перемещение шлифовальной головки 5 (рис.15) по замкнутым направляющим качения.

Направляющие поверхности образованы самой колонной I, планками II, привернутыми к ее передней поверхности.

Переднее и заднее окна колонны защищены щитками 9 и 13, перемещающимися в пазах боковых планок 7 и 14.

Для ограничения подъема шлифовальной головки в верхней части колонны расположен микровыключатель 2.

При нажатии на выключатель упором 3, расположенным на шлифовальной головке 5, отключается электродвигатель ускоренного перемещения.

Вертикальные направляющие II и 15 собраны с предварительным натягом.

В одной плоскости между роликами натяг создается клином 10, а в другой пружинами 12. Винт 4 вертикальной подачи крепится к нижней плоскости корпуса шлифовальной головки 5.

К нижней плоскости колонны закреплен редуктор.

Питатель 6 смазки направляющих установлен в верхней полости колонны.

Направляющая левая поперечная

Левая поперечная направляющая, представляющая собой в сечении П-образную форму, воспринимает вертикальные и боковые нагрузки. П-образная направляющая 4 (рис.16) с роликами 6 собрана с предварительным натягом. Боковой натяг роликов 6 создается клином 2 посредством винта 9, затем клин фиксируется винтами 3. С боковой стороны направляющая 8 поджимается к станине 7 планками I.

В направляющей предусмотрены резервуары для сбора смазки, которая отводится в отстойник. Защита направляющей осуществляется гармошками 10.

Механизм отсчета поперечных перемещений (рис.17,18)

Механизм предназначен для точной установки суппорта 5 (рис.17) в поперечном направлении посредством индикатора и мерных плиток относительно шлифовального круга. На станине 6 в кронштейне I установлен индикатор 2, который можно перемещать по штанге 3 и фиксировать винтом 7. На площадку штанги 4 устанавливают необходимый набор плиток, который фиксируется винтом 8. Штанга с мерными плитками, закрепленная на крестовом суппорте 5, может перемещаться относительно него с последующей фиксацией винтом 8.

Механизм отсчета поперечных перемещений для станков 3Д711ВФ11 исп.25, 56, 3Д711ВФ1-1 (рис.18) служит для измерения поперечных перемещений суппорта и работает следующим образом. Линейка 3 (рис.18) фотоимпульсного преобразователя закреплена на суппорте I, а датчик 4 - на станине 2. На линейке имеется так называемая "опорная точка", обеспечивающая выдачу сигнала при прохождении датчика через нее. Таким образом происходит ориентация крестового суппорта I.

Устройство отсчета вертикальных перемещений

Устройство предназначено для точных отсчетов вертикальных перемещений и состоит из планки I (рис.19) с индикатором 2, установленных в Т-образном пазу планки, закрепленной на колонне, и микрометрического упора 5, установленного на кронштейне 3. Кронштейн 3 закреплен на корпусе шлифовальной головки 4.

Для предотвращения поломки индикатора 2 планка I подпружинена и перемещается в пазу посредством болта 6 при приложении незначительного усилия при движении шлифовальной головки 4.

Механизм отсчета вертикальных перемещений

Механизм служит для измерения вертикальных перемещений шлифовальной головки 3 (рис.20).

Основным элементом механизма является фотоэлектрический линейный преобразователь, состоящий из линейки I, которая установлена на шлифовальной бабке, и датчика 2, закрепленного на колонне.

Привод шлифовального круга

Шпиндель шлифовального круга приводится во вращение от электродвигателя 6 (рис.21) через ременную передачу. Электродвигатель 6 установлен на кронштейне 8, закрепленном винтами 9 к заднему торцу шлифовальной головки 2.

Натяжение ремня 5 осуществляется перемещением кронштейна 8 со шкивом 7 и электродвигателем 6 относительно шпинделя посредством винта 4 с последующей затяжкой кронштейна винтами 9.

Снятие шкива 3 с конуса шпинделя производится винтом I, который при его выворачивании стягивает шкив 3 с конуса шпинделя.

Суппорт крестовый

Крестовый суппорт (рис.22) обеспечивает поперечное перемещение стола. Верхние направляющие (v-образная и плоская) служат для продольного, а нижние (П-образная 2 и плоская 6) для поперечного перемещения. К платику крестового суппорта крепится кронштейн I гайки поперечной подачи. Между верхними направляющими установлен гидроцилиндр 7. На передней стенке суппорта под кожухом на кулачках 10 установлены бесконтактные концевые выключатели 9 электрогидравлического реверса стола 8. Кулачки 10 с выключателями 9 устанавливаются по штанге II на требуемый ход стола. С правой стороны на передней стенке установлен механизм ручного перемещения стола 3. В нижней части крестового суппорта с левой стороны установлена планка с регулируемыми пластинами для поперечного реверса стола, а с правой стороны - механизм отсчета поперечных перемещений 5. Справа на торце суппорта установлена колодка 4 с маслоуказателем и двумя клапанами для спуска воздуха из гидроцилиндра.

В станках 3Д711ВФ1-1 отличительной особенностью является то, что по верхним направляющим 12 и 13 (рис.23) суппорта стол перемещается на роликах 14.

Стол

Стол 2 (рис.24) имеет рабочую поверхность с тремя Т-образными пазами для установки и крепления обрабатываемых деталей. Снизу имеются v-образная и плоская направляющие скольжения продольных перемещений. К боковым стенкам стола привернуты крылья I для защиты направляющих суппорта 6 и для крепления кронштейнов штоков гидроцилиндра.

На внутренней торцовой поверхности стола установлен упор 5,взаимодействующий с концевыми выключателями 9 (см. рис.22,23) продольного реверса стола.

На внутренней передней стенке стола закреплена рейка 4 для ручного перемещения стола.

Сбор эмульсии происходит в занижении стола, а слив - через патрубок 3 в бак охлаждения.

В станках 3Д711ВФ1-1 отличительной особенностью является то, что к нижней части стола привернуты стальные каленые направляющие качения 7 и 8 (рис.25) для продольного перемещения.

Механизм поперечной подачи

Механизм поперечной подачи обеспечивает:

- ручное перемещение крестового суппорта

- автоматическую ступенчатую подачу

- ускоренные установочные перемещения

Автоматическая подача и ускоренное перемещение осуществляются от электродвигателя I (рис.26) через шкивы 3 и 2 и ремень 4, при этом маховик 9 не вращается. В узле установлена электромагнитная муфта 5, которая при прохождении автоматических поперечных подач и при ускоренном перемещении отключает пищевую втулку 6 и вместе с ней маховик 9 ручной подачи.

Команду на подачу электродвигатель получает от бесконтактного выключателя в момент реверса стола, а реверс поперечной подачи осуществляется от переключателя БТП поперечного реверса. Ускоренный перегон осуществляется посредством тумблера, расположенного на пульте электрооборудования. При работе с маховиком грубой поперечной подачи необходимо рукояткой 15 вывести червяк 14 из зацепления с колесом 13, а при работе с тонкой поперечной подачей: необходимо ввести червяк. Тонкая ручная подача осуществляется кнопкой 16.

Винт-гайка скольжения защищена гармошкой 10 и трубой 12 от попадания пыли. Гайка II состоит из двух деталей, одна из которых закреплена в осевом направлении для выбора осевого люфта в передаче винт-гайка.

На станках 3Д711ВФ11 исп.25 и 56 и 3Д711ВФ1-1 винт-гайка скольжения заменена на передачу винт-гайка качения.

Механизм перемещения стола

Механизм представляет собой двухступенчатый редуктор, смонтированный в отдельном корпусе 3 (рис.30) и крепящийся к передней стенке крестового суппорта. Ручное перемещение стола осуществляется вращением маховика 4. Вал-шестерня 6 передает вращение колесу 7, которое жестко связано с валом 8. Неподвижно сидящее на валу зубчатое колесо 9 передает вращение зубчатому колесу 5, определяющему вращение вала 2, а введенное в зацепление с рейкой зубчатое колесо I перемещает стол. Зубчатое колесо I вводится в зацепление с рейкой пружиной II. При вклинении гидропривода механизм отключается поршнем 10.

В станках 3Д711ВФ1-1 перемещение от маховика 4 (рис.31) передается напрямую через зубчатое колесо I, введенное в зацепление с рейкой.

Механизм фиксации суппорта

Механизм предназначен для фиксации суппорта от перемещений. Фиксация суппорта в любой точке поперечного хода осуществляется зажимом ленты I, закрепленной на суппорте между планками 2 механизма фиксации.

Корпус 6 механизма крепится на станине 3 на верхней ее стенке.

В корпусе механизма смонтирован поршень 4, связанный с упором 5. При подаче давления масла в верхнюю полость корпуса 6 происходит перемещение упора 5, который прижимает ленту суппорта к корпусу механизма. При отключении давления масла упор возвращается в исходное положение под воздействием пружины, освобождая ленту I. Контроль положения упора 5 осуществляется конечным выключателем.

Головка шлифовальная

Головка шлифовальная состоит из корпуса I с вертикальными направляющими и шпинделя 2, установленного на подшипниках качения. Подшипники на шпинделе зажаты гидропрессовыми втулками 3, что обеспечивает малое радиальное биение конусов. В передней и задней опорах установлены по два радиально-упорных подшипника 4, собранных с предварительным натягом.

Передняя опора воспринимает радиальные и осевые нагрузки, а задняя - только радиальные.

Механизм вертикальной подачи

Механизм обеспечивает автоматическую и ручную вертикальные подачи шлифовальной головки. Автоматическая подача осуществляется от шагового электродвигателя II (рис.34) через шкивы I и 3, плоскозубчатый ремень 2 на карданный вал 10, соединяющий узел с червячным редуктором вертикальных перемещений. В узле установлены две электромагнитные муфты 4 и 5.

При ускоренных перемещениях шлифовальной головки муфтой 5 отключают маховик 6, а муфтой 4 - шаговый электродвигатель. При прохождении автоматических, вертикальных подач муфтой 5 отключается маховик 6. При работе с маховиком 6 грубой вертикальной подачи необходимо рукояткой 15 вывести червяк 12 из зацепления с зубчатым колесом 13, а при работе с тонкой вертикальной подачей необходимо ввести червяк 12 в зацепление с зубчатым колесом 13. Тонкая ручная подача осуществляется кнопкой 14.

На станках 3Д711ВФ11 исп.56 и 57 вертикальная подача осуществляется вручную маховиком 6 (рис.35).

Редуктор вертикальной подачи

Редуктор вертикальной подачи установлен на нижней поверхности колонны и соединен карданным валом с механизмом вертикальной подачи.

Вращение от механизма вертикальной подачи передается через карданный вал червяку 6 (рис.37) редуктора. Червячное колесо 5 закреплено на втулке 2 (рис.37,38), установленной на подшипниках и несущей гайку I (рис.37) с ходовой резьбой. Ходовой винт 3 жестко закреплен на корпусе шлифовальной головки. На втором конце червяка закреплен шкив 4, который соединен клиноременной передачей со шкивом на валу электродвигателя ускоренных перемещений

На полуавтомате 3Е711ВФ2 и в станке 3Д711ВФ1-1 червячное колесо 5 закреплено на втулке 2 (рис.38), установленной на подшипниках и несущей две полугайки I, которые посредством шариков связаны с резьбой винта 3 вертикальных перемещений шлифовальной головки.

Гидроцилиндр

Гидроцилиндр осуществляет возвратно-поступательное движение стола. Крепление опор 5 и 7 к крестовому суппорту осуществляется винтами. Штоки 4 гидроцилиндра крепятся гайками I к кронштейнам стола. Уплотняется шток самозажимными резиновыми манжетами 8. Резиновые кольца 2 являются амортизаторами, смягчающими удары при реверсе. Кольца 3 - аварийные ограничители штоков. В крайних положениях хода поршня 6 предусмотрено торможение стола. При этом, тормозные конусы поршня перекрывают слив масла через камеры "а". Для выпуска воздуха из гидроцилиндра предусмотрены отверстия "в". Подводные трубки для выпуска воздуха подключены к колодке.

Регулирование плоскошлифовального станка 3Д711ВФ11

Регулирование зазора в подшипниках шпинделя

Конструкцией головки не предусматривается регулировка зазоров в подшипниках, они установлены с предварительным натягом.

При появлении повышенного нагрева подшипников, шума, вибрации, потери герметичности, а также при потере точности и снижении чистоты обрабатываемой, поверхности изделия, шлифовальная головка со шпинделем и опорами должна быть подвергнута ремонту для устранения обнаруженных неисправностей.

При сборке шпиндельного узла с опорами качения необходимо соблюдать следующие требования.

Подшипники подберите с одинаковыми по величине биениями наружных и внутренних колец.

Разница величины биений подшипников комплекта не должна превышать 0,002 мм.

При установке подшипников во фланцы наибольшие радиальные биения наружных колец должны быть направлены в одну сторону, а при установке на шпиндель наибольшие радиальные биения внутренних колец подшипников и посадочных шеек шпинделя относительно конусов должны быть направлены в противоположные стороны.

- Обеспечьте сопряжение поверхности D (см. рис.33) от зазора 0,002 мм до натяга 0,002 мм.

- Обеспечьте сопряжение поверхности d от зазора 0,002 мм до зазора 0,006 мм.

- Компенсационное кольцо подгоните с натягом от 0,01 до 0,005 мм.

- Обеспечьте сопряжение фланцев с корпусом I (см. рис.33) шлифовальной головки с зазором от 0,005 до 0,010 мм.

- Полости подшипников смажьте смазкой в соответствии с табл.11.

- При сборке гидропрессовые втулки 3 (см. рис.33) посадите в нагретом до температуры 135 °С состоянии, прижимая их к торцу подшипника при помощи центрального винта стакана приспособления 3Е70.П06 и удерживая в таком положении до полного остывания (усилие прижатия втулки 750 Н).

- Допуск радиального биения наружного конуса под шлифовальный круг - 0,0015 им.

- Шпиндель и вращающиеся с ним детали должны вращаться от руки легко и бесшумно.

- Шпиндель обкатайте до установившейся температуры, но не менее получаса, при этом не должно наблюдаться повышенного шума. Избыточная температура наружной поверхности корпуса салазок шлифовальной головки не должна превышать 30 °С. Мощность холостого хода не должна превышать 1,5 кВт.

Регулирование зазоров в направляющих

Для регулирования левой поперечной направляющей необходимо:

- снять лоток 5 (см. рис.16)

- отпустить винт 3

- винтом 9 переместить клин 2, обеспечив натяг в направляющих 0,003...0,008 мм

- затянуть винты 3

- установить лоток 5 на станину

Регулирование электромагнитных муфт

Регулирование электромагнитных муфт механизмов поперечной (см. рис.26) и вертикальной (см.рис.34) подач сводится к регулированию натяжения пружин 8 (см. рис.26) и 7 (см. рис.34). Регулировкой натяжения пружин обеспечить передачу крутящего момента при отключенных катушках электромагнитных муфт и надежное притяжение полумуфт к корпусам катушек при их включении. Регулирование производится гайками 7 (см. рис.26) и 8 (см. рис.34).

Регулирование люфтов в передачах винт-гайка качения

Для проведения регулирования люфтов в передачах винт-гайка качения узлов "Редуктор вертикальных перемещений" для станков 3Д711ВФ1-1 и 3Е711ВФ2 и "Механизм поперечных подач" для станков 3Д711ВФ1-1 и 3Д711ВФ11 исп.25 и 56 необходимо отсоединить и вынуть узел из станины. После этого снимите шайбу с винта и закрепите специальную гладкую втулку взамен шайбы. Наружный диаметр втулки должен быть меньше внутреннего диаметра резьбы винта на 0,01...0,05 мм и иметь шероховатость не ниже Ra = 1,25 мкм. Длина втулки должна быть больше длины собранных полугаек.

Затем выверните винт из корпуса на длину втулки. Выньте полугайку и поверните на требуемое количество зубьев в зависимости от величины появившегося люфта, вставьте полугайку и наверните на винт.

ВНИМАНИЕ! ПРИ РАЗБОРКЕ ВИНТОВОЙ ПАРЫ ПОЛУГАЙКИ НЕ ДОЛЖНЫ СХОДИТЬ С ВТУЛКИ ВО ИЗБЕЖАНИЕ ВЫПАДАНИЯ ШАРИКОВ.

Станция гидропривода РГС-3Е711В. Габаритные и присоединительные размеры

Станция гидропривода РГС-3Е711В. Габаритные и присоединительные размеры

Схема гидравлическая плоскошлифовального станка 3Д711ВФ11

Гидравлическая схема плоскошлифовального станка 3д711вф11

Схема гидравлическая плоскошлифовального станка 3Д711ВФ11. Смотреть в увеличенном масштабе

Гидравлическая система для гаммы плоскошлифовальных станков ЗЕ711В и 3Д711В предназначена:

- для продольного реверсированого перемещения стола

- вывода его в зону загрузки по окончании цикла обработки

- привода механизма автоматической вертикальной подачи и централизованного автоматического смазывания

Читайте также: Электрооборудование станка 3Д711ВФ11

Размещение электрооборудования плоскошлифовального станка 3Д711ВФ11

Размещение электрооборудования плоскошлифовального станка 3д711вф11

Размещение электрооборудования плоскошлифовального станка 3Д711ВФ11. Смотреть в увеличенном масштабе

Подвод питающего напряжения осуществляется медным проводом сечением 4 мм². Ввод питающих проводов производится через фланцевый угольник с резьбой трубы З/4", расположенный на правой стенке электрошкафа. Вводные провода заводятся на вводной клеммник КЛ1, расположенный на правой боковой стенке электрошкафа. После этого питающие провода заводятся на вводный автоматический выключатель В1 типа АК63-ЗМ.

На станке используются следующие-величины напряжений переменного и постоянного тока:

- силовая цепь ~50Гц, 380B

- цепь управления:

- ~50 Гц, 110 В

- ~50Гц, 29В

- постоянный =24 В

- цепь местного освещения ~50 Гц, 24 В

- цепь сигнализации ~50 Гц, 22 В

- цепь электромагнитной плиты постоянный =110 В

Читайте также: Справочник заводов производителей шлифовальных станков

Технические данные и характеристики станка 3Д711ВФ11

| Наименование параметра | 3Е711ВФ2 | 3Д711ВФ11 | 3Е711В |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | В | В | В |

| Наибольшие размеры устанавливаемой заготовки (длина х ширина х высота), мм | 990 х 280 х 400 | 990 х 280 х 400 | |

| Наибольшие размеры обрабатываемой заготовки (длина х ширина х высота), мм | 630 х 280 х 400 | 630 х 280 х 400 | 630 х 200 х 375 |

| Наибольшая высота обрабатываемых изделий при наибольшем диаметре шлифовального круга, мм | 400 | 400 | 325 |

| Наибольшая высота обрабатываемых изделий при наименьшем диаметре шлифовального круга, мм | 470 | 375 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 550 | 550 | 500 |

| Наибольшая масса обрабатываемых изделий с плитой, кг | 220 | 220 | 220 |

| Точностные параметры, максимально достигаемые на образце-изделии | |||

| Размер образца-изделия, мм | 380 х 120 х 80 | ||

| плоскостность, мкм | 4 | ||

| параллельность, мкм | 5 | ||

| шероховатость поверхности, обработанной периферией шлифовального круга, Ra | 0,16 | ||

| Перпендикулярность траектории поперечного перемещения стола к направлению его продольного перемещения, мкм | 25 | ||

| Рабочий стол станка | |||

| Размеры установочной поверхности стола (длина х ширина), мм | 990 х 200 | 990 х 200 | 990 х 200 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 630 х 200 | 630 х 200 | 630 х 200 |

| Наибольшее ручное продольное перемещение стола, мм | 700 | 700 | 700 |

| Наибольшее продольное перемещение стола от гидроцилиндра, мм | 70..670 | 70..670 | |

| Скорость продольного перемещения стола (бесступенчатое регулирование), м/мин | 2..35 | 2..35 | 2..35 |

| Суппорт стола. Механизм поперечной подачи стола | |||

| Наибольшее ручное поперечное перемещение суппорта стола/ автоматическое, мм | 250/ 245 | 250/ 245 | 250/ 245 |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм | 0,3..40 | 0,3..40 | 0,3..30 |

| Скорость непрерывных перемещений шлифовальной головки, м/мин | 0,15..0,3 | 0,15..0,3 | |

| Шлифовальная бабка. Шлифовальный круг | |||

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 400 | 400 | |

| Дискретность задания вертикального перемещения, мм | 0,001 | - | - |

| Цифровая индикация вертикального перемещения на длине (шаг 0,001) - наименьшее (наибольшее) , мм | 0..9,999 | 0..0,999 | - |

| Цифровая индикация поперечного перемещения на длине, мм | - | - | - |

| Отскок шлифовального круга после окончания цикла (наибольший/ наименьший/ дискретность), мм | 0,050..9,999 шаг 0,001 | 0,1..0,9 шаг 0,1 | - |

| Ускоренное вертикальное перемещение шлифовальной бабки, м/мин | 0,3 | 0,3 | |

| Ускоренное перемещение крестового суппорта стола, м/мин | 2,14 | 2,14 | 1,5 |

| Размеры шлифовального круга (D x d x h), мм | 300 х 76 х 40..63 | 300 х 76 х 40..63 | 250 х 76 х 40..50 |

| Диаметр конца шлифовального шпинделя, мм | 40 | 40 | 40 |

| Число оборотов шлифовального круга в минуту | 2230 | 2230 | |

| Наибольшая (наименьшая) скорость резания (окружная скорость шлифовального круга), м/с | 35 (22,5) | 35 (22,5) | 35 |

| Цена деления лимба маховика вертикального перемещения, мм | 0,002 | ||

| Цена деления лимба тонкой вертикальной подачи, мм | 0,0005 | ||

| Автоматическая подача вертикального перемещения (ступенчатая черновая с шагом 0,01), мм | 0,001..0,099 | 0,01..0,09 | - |

| Автоматическая подача вертикального перемещения (ступенчатая чистовая с шагом 0,001), мм | 0,001..0,009 | 0,001..0,009 | - |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,002), мм | - | - | 0,08..0,002 |

| Электрооборудование и привод станка | |||

| Количество электродвигателей на станке | 9 | 8 | 7 |

| Электродвигатель привода шпинделя шлифовального круга, кВт (об/мин) | 5,5 (1500) | 4 (1500) | 4 |

| Электродвигатель гидропривода стола, кВт | 2,2 (1500) | 2,2 (1500) | 3,0 |

| Электродвигатель привода вертикальной подачи, Н*м | 5 | 5 | |

| Электродвигатель ускоренного перемещения шлифовальной головки, кВт (об/мин) | 0,37 (1500) | 0,37 (1500) | 0,55 |

| Электродвигатель привода поперечной подачи, кВт (об/мин) | 0,12 (1500) | 0,12 (1500) | 0,18 |

| Электродвигатель вентилятора охлаждения масла в гидростанции, кВт (об/мин) | 0,09 | ||

| Электродвигатель вентилятора охлаждения электрошкафа, кВт (об/мин) | 0,018 (1500) | 0,018 (1500) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,15 (3000) | 0,15 (3000) | 0,15 (3000) |

| Электродвигатель магнитного сепаратора в комплекте с агрегатом, кВт | 0,09 (1500) | 0,09 (1500) | 0,12 |

| Электродвигатель привода механизма правки, кВт | 0,09 (1500) | - | - |

| Общая установленная мощность всех электродвигателей, кВт | 8,57 | 6,98 | 8,09 |

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габариты и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 2595 х 1820 х 2035 | 2595 х 1775 х 2035 | 2000 х 1770 х 1920 |

| Масса станка, кг | 3200 | 2950 | 2550 |

- Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем 3Д711ВФ11, 3Д711ВФ11 исп. 25, 56, 57; 3Д711ВФ1-1, 3Д711ВФ1-1 исп. 25

- Полуавтомат плоскошлифовальный с крестовым столом и горизонтальным шпинделем с ЧПУ 3Е711ВФ2. Руководство по эксплуатации 3Д711ВФ11.00.0.000.0.00 РЭ, 1979

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация