3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный

Схемы, описание, характеристики

Сведения о производителе плоскошлифовального станка 3Д722

Производитель плоскошлифовального станка 3Д722 - Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д732 - станок плоскошлифовальный с вертикальным шпинделем 320 х 800

- 3Д740 - станок плоскошлифовальный с круглым столом и горизонтальным шпинделем Ø 400

- 3Д741 - станок плоскошлифовальный с круглым магнитным столом и горизонтальным шпинделем Ø 800

- 3Л722В, 3Л722А - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л741ВФ10 - станок плоскошлифовальный с круглым столом Ø 630

- 3П722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Станок плоскошлифовальный 3Д722 заменил в производстве устаревшую модель 3Б722 и был заменен на более совершенную модель 3Л722.

Плоскошлифовальный станок модели 3Д722 - станок общего назначения с прямоугольным столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей периферией круга как в индивидуальном, так и в крупносерийном производстве. Станина имеет продольные направляющие, по которым возвратно поступательно движется рабочий стол. По вертикальным направляющим стойки перемещается шлифовальная бабка со шлифовальным кругом.

Шлифуемые детали в зависимости от материала, формы и размеров могут закрепляться на электромагнитной плите или непосредственно на рабочей поверхности стола.

Особенности конструкции станка

Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. Обрабатываемую деталь устанавливают на столе станка. В процессе работы стол получает прямолинейное возвратно-поступательное движение, а шлифовальный круг — вращательное. Если ширина обрабатываемой детали больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска.

Конструктивная особенность станка 3Д722 - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стоики. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки.

Применение в станке винтовых пар качения, системы цифровой индикации вертикальных перемещений шлифовальной бабки, высокоточных подшипников в шпиндельном узле и ряда других конструктивных решений позволило повысить точность, долговечность и производительность станка по сравнению с аналогичными серийно выпускаемыми станками.

В станке для снижения тепловых деформаций применено объемно-дроссельное регулирование скорости стола, гидроагрегат оснащен системой стабилизации температуры, увеличена емкость гидробака и бака охлаждения.

С целью повышения точности и чистоты обработки увеличена жесткость основных узлов станка: станины, колонки, каретки, шлифовальной бабки, стола. Повышение долговечности и сохранение точности в конструкции обеспечивается: применением в шпиндельной бабке гидродинамических подшипников, а в цепи вертикальной подачи шлифовальной бабки — пары винт — гайка качения; термообработкой направляющих колонны, станины и каретки; централизованной смазкой направляющих бабки — каретки широкой лентой для защиты направляющих станины и штоков цилиндра стола.

Предусмотренные в конструкции станка включение и управление поперечной подачей, визуальный контроль, демагнитизация электромагнитной плиты и наличие подвесного пульта обеспечивают удобство обслуживания станка, а возможность присоединения пылеуловителя улучшает санитарно-гигиенические условия работы.

Станок 3Д722 обеспечивает вертикальную подачу шлифовального круга за одинарный или двойной реверс шлифовальной бабки, что расширяет технологические возможности станка; конструкция базовых деталей обеспечивает технологичность механической обработки.

Жесткая конструкция станины гарантирует высокоточное шлифование.

Конструкция сборочных единиц станка, в т.ч шпиндельного узла, позволяет выбирать различные режимы шлифования с сочетанием различных подач и скоростей стола, обеспечивает шлифование деталей с заданной точностью и шероховатостью.

Корректированный уровень звуковой мощности LpA не должен превышать 99 дБА.

Класс точности станка П

Класс чистоты обработки V 8

Читайте также: Электрооборудование станка 3Д722

Современные аналоги плоскошлифовального станка 3Д722

3711Б - 1000 х 200, производитель Оршанский станкостроительный завод Красный борец

3Б721 - 1000 х 320, производитель Оршанский станкостроительный завод Красный борец

ОШ-400 - 1100 х 400, производитель Оршанский станкостроительный завод Красный борец

Способы и особенности плоского шлифования

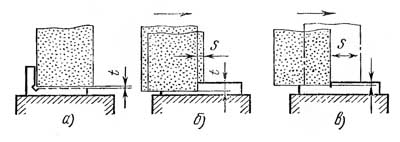

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

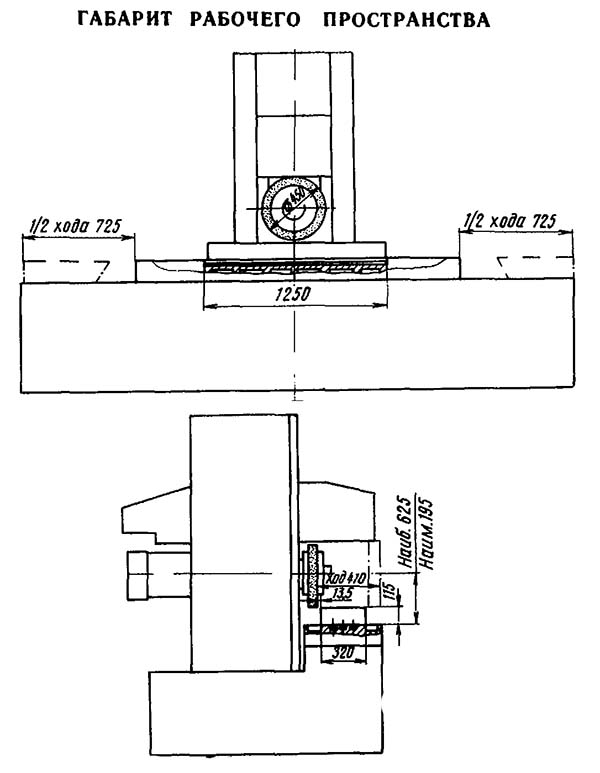

Габарит рабочего пространства плоскошлифовального станка 3Д722

Габарит рабочего пространства шлифовального станка 3д722

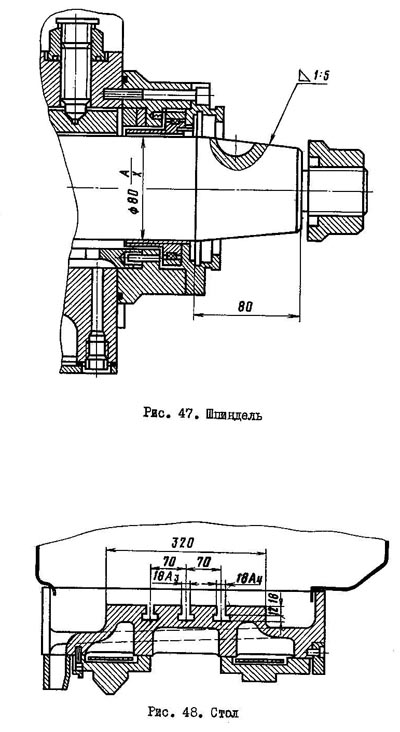

Присоединительные и посадочные базы плоскошлифовального станка 3Д722

Присоединительные и посадочные базы станка 3д722

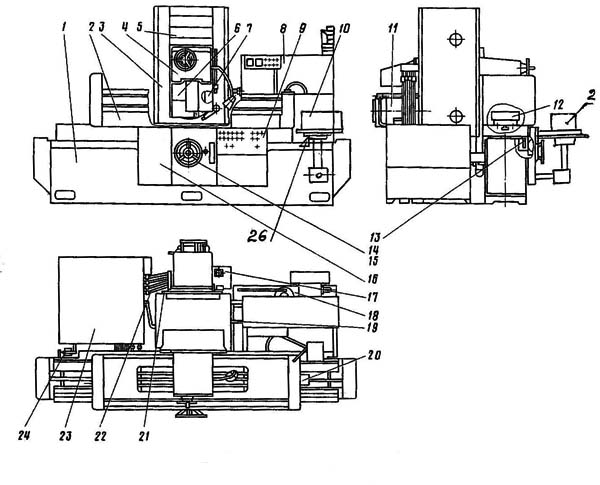

Общий вид плоскошлифовального станка 3Д722

Фото плоскошлифовального станка 3д722

Фото плоскошлифовального станка 3д722

Расположение составных частей шлифовального станка 3Д722

Расположение составных частей плоскошлифовального станка 3д722

Спецификация составных частей шлифовального станка 3д722

- Станина

- (320x1250) - 3Д722.014.000

- (320x1000) - 3Д722.017.000

- (320x1600) - 3Д722.019.000

- Стол рабочий

- (320x1250) - 3Д722.025.000

- (320x1000) - 3Д722.026.000

- (320x1600) - 3Д722.027.000

- Колонна - 3Д722.018.000

- Каретка - 3Д722.032.000

- Защита направляющих колонн - 3Д722.916.000

- Кожух шлифовального круга - 3Д722.905.000

- Планшайба шлифовального круга - 3Д722.525.000

- Электрошкаф - ШОС 5001

- Пульт управления - 3Д722.88I.000

- Ограждение станка

- (320x1250) - 3Д722.941.000

- (320x1000) - 3Д722.942.000

- (320x1600) - 3Д722.943.000

- Бабка шлифовальная - 3Д722.330.000

- Плита электромагнитная - 3Д722.827.000

- Установка сельсина стола - 3Д722.341.000

- Механизм вертикальной подачи - 3Д722.166.000

- Редуктор механизма вертикальной подачи - 3Д722.338.000

- Крышки станины - 3Д722.951.000

- Установка смазки шпинделя - 3Д722.074.000

- Агрегат охлаждения - 3Д722.060.000

- Электрокоммуникация редуктора ускоренных вертикальных перемещений - 3Д722.885.000

- Цилиндр стола

- (320x1250) - 3Д722.771.000

- (320x1000) - 3Д722.772.000

- (320x1600) - 3Д722.773.000

- Редуктор ускоренных вертикальных перемещений - 3Д722.339.000

- Трубопровод станка - 3Д722.707.000

- Гидроагрегат - Г48.3Д722.00.000

- Установка откачки утечек - 3Д722.777.000

- Устройство цифровой индикации - Ф5095

- Пульт управления - 3Д722Ф1.882.000

Перечень органов управления плоскошлифовальным станком 3Д722

- Рукоятка установки величины вертикальной автоматической подачи

- Рукоятка установки жесткого упора

- Рукоятка фиксация лимба

- Лимб вертикальной подачи

- Маховик ручной вертикальной подачи

- Рукоятка толчковой вертикальной подачи

- Кнопка "Стол вправо"

- Кнопка "Стол стоп"

- Кнопка "Намагничивание плиты"

- Кран регулирования подачи охлаждающей жидкости

- Маховик ручной поперечной подачи шлифовальной бабки

- Лимб ручной поперечной подачи шлифовальной бабки

- Панель пульта сигнального

- Указатель нагрузки

- Указатель скорости стола

- Лампа сигнальная "Стол вправо"

- Лампа сигнальная "Стол влево"

- Лампа сигнальная "Сеть"

- Лампа сигнальная "Гидропривод"

- Лампа сигнальная "Бабка назад"

- Лампа сигнальная "Смазка шпинделя"

- Лампа сигнальная "Размагничивание плиты"

- Лампа сигнальная "Бабка вперед"

- Панель пульта управления

- Кнопка "Размагничивание плиты"

- Переключатель платы "Работа без плиты", "Работа с плитой"

- Кнопка "Бабка вперед"

- Кнопка "Бабка назад"

- Кнопка "Бабка ускоренно вверх"

- Кнопка "Бабка стоп"

- Кнопка "Шлифовальный круг пуск"

- Кнопка "Гидропривод пуск"

- Кнопка "Бабка ускоренно вниз"

- Кнопка "Шлифовальный круг стоп"

- Переключатель вертикальной подачи "Подача на двойной ход", "Подача отключена", "Подача на каждый ход"

- Переключатель регулятора величины прерывистой подачи "Подача меньше", "Подача больше"

- Переключатель освещения "Отключено", "Включено"

- Регулятор хода бабки "Бабка вперед"

- Переключатель регулятора скорости непрерывной поперечной подачи бабки "Скорость бабки меньше", "Скорость бабки больше"

- Регулятор хода бабки "Бабка назад"

- Кнопка "Охлаждение стоп"

- Регулятор хода стола "Стол вправо"

- Кнопка "Охлаждение пуск"

- Регулятор хода стола "Стол влево"

- Переключатель дросселя скорости стола "Скорость стола меньше", "Скорость стола больше"

- Кнопка "Все стоп"

- Кнопка "Стол влево"

- Работа с УЦИ

- Включение черновой обработки

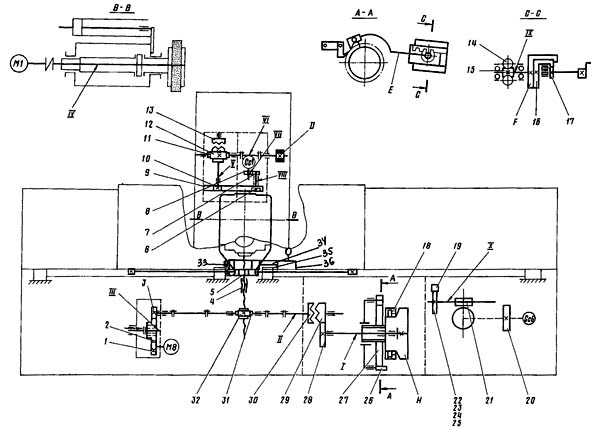

Кинематическая схема плоскошлифовального станка 3Д722

Кинематическая схема плоскошлифовального станка 3д722

Схема кинематическая плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Главное движение в станке — вращение шлифовального круга; продольная подача — прямолинейное возвратно-поступательное движение стола с заготовкой. Поперечная и вертикальная подачи сообщаются шлифовальной бабке с шлифовальным кругом.

Кинематика станка обеспечивает:

- перемещение стола (стол - крестовой суппорт-станина)

- возвратно-поступательное продольное перемещение: стол - крестовой суппорт

- поперечное перемещение: крестовой суппорт-станина

- автоматическую вертикальную и поперечную подачи

- автоматический реверс суппорта

Читайте также: Электрооборудование станка 3Д722

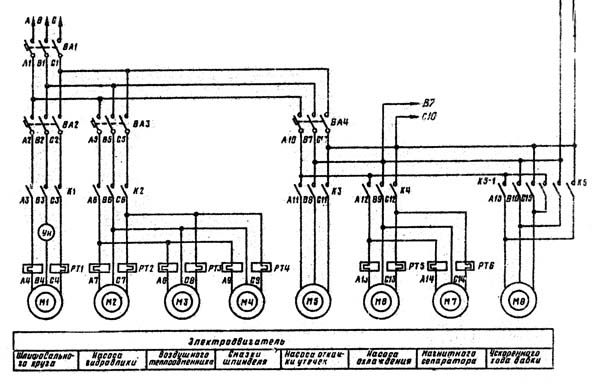

Электрическая схема плоскошлифовального станка 3Д722

Электрическая схема плоскошлифовального станка 3д722

Схема электрическая плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Читайте также: Заводы производители шлифовальных станков в России

3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Видеоролик.

Технические данные и характеристики станка 3Д722

| Наименование параметра | 3Б722 | 3Д722 | 3Л722В |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | П | В, А |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 1000 х 360 х 400 | 1000 х 320 х 400 | 1250 х 320 х 400 |

| Наибольшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 900 х 320 х 280 | 1250 х 320 х 280 | |

| Наименьшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 50 х 40 х 5 | 50 х 40 х 3 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 190..630 | 210..625 | 210..625 |

| Наибольшая масса изделий обрабатываемых на столе, кг | 600 | 600 | |

| Наибольшая масса изделий обрабатываемых на плите электромагнитной, кг | 300 | 400 | |

| Рабочий стол станка | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 320 | 1000 х 320 | 1000 х 320 |

| Размеры поверхности электромагнитной плиты (длина х ширина), мм | 900 х 320 | 900 х 320 | |

| Продольное перемещение стола от гидравлики (наименьшее/наибольшее, мм | 300..1050 | 300..1010 | |

| Скорость возвратно-поступательного движения стола (регулирование бесступенчатое), м/мин | 2..40 | 3..45 | 3..35 |

| Шлифовальная бабка | |||

| Размеры шлифовального круга (наименьший и наибольший наружный диаметры), мм | 325...450 | ||

| Размеры шлифовального круга (внутренний диаметр/ высота), мм | 203/ 63 | ||

| Размеры шлифовального круга по ГОСТ 2424-75 | ПП450х80х203 | ПП450х80х203 | |

| Число оборотов шлифовального круга в минуту | 1460 | 1460 | 1460 |

| Наибольший допустимый крутящий момент на шпинделе, кгс*м | 6,7 | ||

| Наибольшая скорость шлифования, м/с | 34,4 | ||

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-67, ГОСТ 2323-76 (конструкция/ конусность/ наибольший диаметр) | 1/ 1:5/ 80 | 1/ 1:5/ 80 | |

| Наибольшее поперечное перемещение шлифовальной бабки (стойки), мм | 400 | 410 | 430 |

| Цена деления лимба поперечного перемещения шлифовальной бабки, мм | 0,05 | ||

| Поперечное перемещение шлифовальной бабки на один оборот лимба, мм | 4,5 | ||

| Ускоренное поперечное перемещение шлифовальной бабки, м/мин | 1,2 | ||

| Пределы скоростей поперечной подачи шлифовальной бабки (бесступенчатое регулирование), м/мин | 0,05..3,0 | 0,5..3,0 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм/ход | 1..30 | 2..48 | 1..60 |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 440 | 415 | 415 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,004 | 0,002 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 1,0 | 0,5 | 0,2 |

| Автоматические вертикальные подачи шлифовальной бабки, мм | 0,005..0,1 | 0,004..0,1 | 0,002..0,128 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,450 | 0,450 | 0,200 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 6 | 8 | 13 |

| Электродвигатель шпинделя шлифовальной бабки (М1), кВт | 10 | 15 | 11 |

| Электродвигатель насоса гидросистемы (М2) (гидростанция), кВт | 5,5 | 7,5 | 4,0 |

| Электродвигатели воздушного теплообменника (М3, М11) (гидростанция), кВт | нет | 0,12 | 0,09 |

| Электродвигатель насоса системы смазки (М4), кВт | 0,12 | 0,25 | 0,25 |

| Электродвигатель привода механизма правки круга (М5), кВт | 0,09 | ||

| Электродвигатель насоса системы охлаждения (М6), кВт | 0,12 | 0,6 | 0,75 |

| Электродвигатель магнитного сепаратора (М7), кВт | 0,12 | 0,12 | 0,12 |

| Электродвигатель фильтра транспортера (М8), кВт | нет | 0,12 | 0,09 |

| Электродвигатель регулировки дросселя скорости движения стола (М9) (гидростанция), кВт | |||

| Электродвигатель насоса охлаждения масла (М10) гидростанция, кВт | 1,1 | ||

| Электродвигатель вертикального ускоренного перемещения шлифовальной бабки (М12), кВт | 1,1 | 0,75 | 0,6 |

| Электродвигатель привода поперечной подачи стойки (М13), кВт | 0,75 | ||

| Электродвигатель вертикальной подачи шлифовальной бабки (М14), кВт | шаговый | ||

| Электродвигатель насоса откачки утечек, кВт | нет | 0,25 | нет |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 18,25 | |

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габариты и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 3410 х 2020 x 2290 | 3510 х 2130 х 2360 | 4810 х 2660 х 2660 |

| Масса станка, кг | 6950 | 8400 | 7000 |

- Станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем 3Д722. Руководство по эксплуатации 3Д722.000.000-10 РЭ,

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация