3Д756 станок плоскошлифовальный с вертикальным шпинделем и круглым столом

Схемы, описание, характеристики

Сведения о производителе плоскошлифовального станка 3Д756

Производитель плоскошлифовального станка 3Д756 - Воронежский станкостроительный завод, основанный в 1960 году.

Разработчик станка модели 3Д756 — Одесское специальное конструкторское бюро специальных станков (СКБСС) 1973 год.

Станки выпускаемые Воронежским станкостроительным заводом

- 3А228 - станок внутришлифовальный Ø 400

- 3Б724 станок плоскошлифовальный с горизонтальным шпинделем 400 х 2000

- 3Д725 - станок плоскошлифовальный с горизонтальным шпинделем 630 х 2000

- 3Д756 - станок плоскошлифовальный с вертикальным шпинделем Ø 800

- 3Е756 - станок плоскошлифовальный с вертикальным шпинделем Ø 800

- 3К228А - станок внутришлифовальный универсальный особо высокой точности Ø 400

- 3К228В - станок внутришлифовальный универсальный высокой точности Ø 400

- 3К229А - станок внутришлифовальный универсальный особо высокой точности Ø 800

- 65А60Ф1 - станок фрезерный вертикальный бесконсольный с УЦИ630 х 2000

3Д756 станок плоскошлифовальный с вертикальным шпинделем и выдвижным круглым столом. Назначение и область применения

Плоскошлифовальный станок с вертикальным шпинделем и выдвижным круглым электромагнитным столом модели 3Д756, 3П756Л предназначен для высокопроизводительного шлифования плоскостей различных машиностроительных деталей из ферромагнитных сплавов торцом шлифовального круга или шлифовальными сегментами.

Станки 3Д756 и станок - полуавтомат 3П756Л могут быть использованы в условиях крупносерийного и массового производства для высокопроизводительного шлифования колец, фланцев и др.

Компоновка станков 3Д756 и 3Д756Л не имеет принципиальных различий.

Отличие станка 3Д756Л от станка 3Д756 состоит в установке на нем электромагнитного стола диаметром 1000 мм вместо 800 мм.

Краткая характеристика конструктивных и эксплуатационных особенностей станка 3Д756

Жесткая конструкция станка, значительная мощность главного привода и большая скорость подачи позволяют получить высокую производительность.

Конструкция станка позволяет производить шлифовку деталей с большими припусками на обработку, то есть в “обдирочном” режиме. В конструкции шпинделя шлифовальной бабки использованы радиально-упорные подшипники качения высокой точности. Для горизонтального перемещения каретки используются направляющие скольжения.

Вертикальное перемещение осуществлятся посредством шарико-винтовых пар (ШВП).

Шлифовальная бабка полностью закрыта от попадания в нее охлаждающей жидкости и абразивной пыли.

Механизм подачи станка чувствителен к очень малым перемещениям.

При предварительном черновом шлифовании возможен наклон колонны совместно с шлифовальной бабкой. Смазка направляющих каретки и стола осуществляется автоматически, что исключает износ направляющих и обеспечивает плавное перемещение каретки и вращение стола.

Размагничивание деталей после их шлифования осуществляется на станке.

Питание электромагнитной плиты, цепей управления, бесконтактных переключателей, а также пускателей перемещения шлифовальной бабки, осуществляется при помощи выпрямителей, собранных на полупроводниках.

Роликовые опоры качения позволяют достигнуть высокой плавности подачи и чувствительности к малым подачам.

Приборы визуального и активного контроля значительно повышают производительность и снижают процент брака.

Система блокировок полностью исключает работу на аварийных режимах.

На станке имеется автоматическая система смазки направляющих.

Наличие автоматического размагничивания деталей позволяет сократить технологический процесс обработки деталей.

Конструкция шлифовальной бабки с пристроенным электродвигателем значительно повышает ремонтопригодность станка.

Класс точности станков — П по ГОСТ 8—82Е.

Шероховатость обработанной поверхности при правке шлифовального круга металлической звездочкой не ниже V7, при правке круга алмазным карандашом не ниже V8.

Непараллельность верхней обработанной поверхности детали основанию не более 0,011 мм.

Вид климатического исполнения станков — УХЛ4 по ГОСТ 15150—69.

Комплект поставки станка 3Д756

Принадлежности, поставляемые со станком, входящие в стоимость станка:

- Агрегат охлаждения

- Блок управления электромагнитной плитой

- Запасные части к станку и комплектующим изделиям

- Инструмент для обслуживания станка

Принадлежности, поставляемые по спецзаказу за отдельную плату

- Державка с твердосплавным диском и алмазным карандашом для правки абразивного инструмента

- Планшайба шлифовального круга

- Оправка для балансировки шлифовального круга

- Прибор визуального контроля для станка 3Д756Л

Технология обработки заготовок на плоскошлифовальных станках

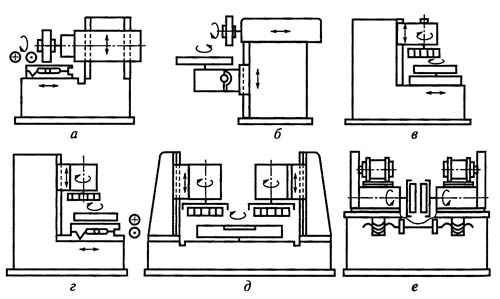

Схема обработки на плоскошлифовальных станках с обозначением движений:

а - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с прямоугольным столом;

б - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с круглым столом;

в - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с круглым столом;

г - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с прямоугольным столом;

д - станки двухшпиндельные, работающие торцом шлифовального круга с двумя вертикальными шпинделями;

е - станки двухшпиндельные, работающие торцом шлифовального круга с двумя горизонтальными шпинделями

Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение. Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы.

Плоские поверхности можно шлифовать периферией и торцом шлифовального круга.

На рисунке приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках.

Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности:

- контрольные плиты, угольники, линейки, стыки ответственных деталей и др.;

- детали с буртиками и пазами;

- тонкие детали, подверженные короблению;

- детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке;

- детали, на торце которых следует сделать поднутрение или создать выпуклости

Основными технологическими факторами, определяющими режим шлифования, являются заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга. Режимы резания задает технолог или мастер или выбирают по справочникам.

Показателями режима резания при плоском шлифовании периферией круга являются:

- скорость круга;

- скорость подачи заготовки;

- поперечная (параллельная оси шпинделя) подача;

- глубина шлифования.

Скорость шлифовального круга выбирают в зависимости от вида шлифования (обычное или скоростное) и возможностей станка.

Скорость подачи заготовок совпадает с продольным перемещением стола, на котором их закрепляют. Увеличение скорости подачи заготовки приводит к увеличению производительности обработки, поэтому выбирают высокие скорости подачи заготовки, особенно при предварительных операциях и снятии больших припусков. Повышение скорости подачи заготовки приводит к уменьшению нагрева и деформации обрабатываемого изделия. На чистовых операциях снижают скорость подачи заготовки.

При увеличении поперечной подачи повышается производительность, но увеличивается шероховатость обрабатываемой поверхности и износ круга, поэтому на чистовых операциях применяют меньшую поперечную подачу.

Глубина резания определяет в основном производительность обработки, однако она зависит от зернистости круга, требуемой шероховатости обрабатываемой поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов. При обработке крупнозернистыми кругами применяют большую глубину резания. При шлифовании мелкозернистыми кругами с большой глубиной наблюдается значительный износ мягких кругов или быстрое засаливание твердых кругов. При выполнении черновых операций используют большие значения скорости и глубины резания, а на чистовых операциях их снижают.

Для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует применять выхаживание.

3Д756 Габаритные размеры рабочего пространства плоскошлифовального станка

Габаритные размеры рабочего пространства станка 3Д756

3Д756 Посадочные и присоединительные базы станка

Посадочные и присоединительные базы станка 3Д756

3Д756 Общий вид плоскошлифовального станка

Фото плоскошлифовального станка 3Д756

3Д756 Перечень составных частей плоскошлифовального станка

- Станина 3Д756.101

- Колонна 3Д756.111

- Привод перемещения стала 3Д756.211

- Редуктор перемещения стола 3Д756.212

- Привод вращения стола 3Д756.213

- Коробка скоростей 3Д756.214

- Каретка стола 3Д756.221

- Бабка шлифовальная 3Д756.301

- Передача винт-гайка качения 3Д756.303

- Механизм подач 3Д756.331

- Редуктор подачи 3Д756.333

- Принадлежности 3Д756.451

- Сегментная головка 3Д756.511

- Пневмокоммуникация 3Д756.541

- Система смазки 3Д756.601

- Установка для смазки 3Д756.611

- Система охлаждения 3Д756.652

- Пистолет 3Д756.653

- Агрегат охлаждения 3Д756.661

- Электрооборудование станка 3Д756.801

- Электрооборудование агрегата охлаждения 3Д756.811

- Пульт управления 3Д756.821

- Трубопровод электрооборудования 3Д756.875

- Электроаппаратура шкафа 3Д756.841

- Блок управления плитой 3Д756.845

- Электромагнитная плита 3Д756.862

- Электрошкаф 3Д756.873

- Кожух шлифовального круга 3Д756.901

- Защитный кожух направляющих станины 3Д756.911

- Защитный кожух направляющих колонны (нижний) 3Д756.922

- Ограждение стола 3Д756.932

3Д756 Расположение органов управления плоскошлифовальным станком

Расположение органов управления станком 3Д756

- Сигнальная лампа "Сеть"

- Сигнальная лампа "Подвод-отвод шлифовального круга"

- Регулятор выдержки времени отвода шлифовальной бабки

- Переключатель освещения станка

- Кнопка "Все стоп"

- Кнопка "Толчок механизма подачи"

- Рукоятка переключения вида подачи

- Рукоятка дозированной подачи

- Кнопка "Пуск смазки"

- Кнопка "Отвод по реле времени"

- Кнопка "Ускоренный отвод бабки"

- Рукоятки переключения скорости вращения стола

- Маховик ручного перемещения шлифовальной бабки

- Кнопка "Толчковое вращение стола"

- Кнопка "Стол вправо"

- Сигнальная лампа "Намагничивание плиты"

- Кнопка "Намагничивание плиты"

- Переключатель "Плита включена-выключена"

- Кнопка "Стоп движения стола"

- Кнопка "Размагничивание плиты"

- Сигнальная лампа "Размагничивание плиты"

- Кнопка "Стол влево"

- Кнопка "Вращение стола"

- Кнопка "Замедленный подвод бабки"

- Кнопка "Ускоренный подвод бабки"

- Кнопка "Пуск рабочей подачи"

- Кнопка "Стоп подачи"

- Кнопка "Пуск охлаждения"

- Кнопка "Стоп охлаждения"

- Рукоятка положения кожуха шлифовального круга

- Кнопка "Пуск вращения круга"

- Переключатель выбора режима работы

- Рукоятка механизма правки

- Регулятор выдержки времени обработки

- Регулятор скорости подачи

- Указатель величины подачи шлифовальной бабки

- Указатель нагрузки электродвигателя шлифовального крута

- Прибор визуального контроля

Схема кинематическая плоскошлифовального станка 3Д756

Кинематическая схема плоскошлифовального станка 3Д756

Схема кинематическая 1 плоскошлифовального станка 3Д756. Смотреть в увеличенном масштабе

Схема кинематическая 2 плоскошлифовального станка 3Д756. Смотреть в увеличенном масштабе

Описание кинематической схемы плоскошлифовального станка 3Д756

Станок 3Д756 имеет следующие разделенные кинематические цепи:

- Вращение шлифовального круга

- Вращение стола

- Перемещение каретки стола вдоль станины

- Вертикальная подача шлифовальной бабки

1. Вращение шлифовального круга осуществляется от встроенного электродвигателя 51 (N = 30 кВт, n = 980 об/мин).

2. Вращение электромагнитного стола осуществляется от электродвигателя 1 (N = 2,2 кВт, n = 1420 об/мин) через клиноременную передачу, шестискоростную коробку скоростей, коническую 16-17 и цилиндрическую 18-19 пары шестерен.

3. Перемещение каретки стола осуществляется от электродвигателя 20 N = 1,5 кВт, n = 920 об/мин через клиноременную передачу, червячный редуктор, реечную шестерню 26 и рейку 27.

4. Подача шлифовальной бабки осуществляется от электродвигателя 28 постоянного тока N =1,5 кВт, n = 30-3000 об/мин, приводом от магнитного усилителя с диапазоном регулирования числа оборотов 1:100.

Механизмом подачи обеспечивается получение следующих видов подач:

- а) автоматическая подача осуществляется от электродвигателя 28 через червячную передачу 29-30, цилиндрическую пару 31-32, червячную пару 33-34, цилиндрическую зубчатую передачу 35-36 механизма подач и через червячный редуктор подачи 43-44 на винтовую пару 45 с шагом 10 мм;

- б) ускоренный и замедленный подвод, а такие ускоренный отвод осуществляется от электродвигателя 28 через две зубчатые парк 37-38, 39-36 на редуктор подачи и винтовую пару 45;

- в) ручное перемещение и ручная подача осуществляется вращением маховика через зубчатую пару 41-40;

- г) дозированная подача осуществляется от специальной рукоятки с собачкой и храповым колесом 42.

Конструкция плоскошлифовального станка 3Д756

Станина

Станина станка представляет собой жесткую ребристую отливку замкнутой формы.

Плоская и "V" -образная направляющие, по которым перемещается каретка со столом, защищены от попадания охлаждающей жидкости и полностью перекрываются кожухами.

Для ограничения перемещения каретки на горизонтальной плоскости станины устанавливаются упоры - подпружиненный в крайнем правом положении и жесткий в крайнем левом положении. Охлаждающая эмульсия собирается в корыте основания и по наклонным стокам сливается через отводное отверстие в магнитный сепаратор, находящийся на агрегате для охлаждающей жидкости.

В правой изолированной нише станины помещается привод вращения стола, а в левой нише - привод перемещения стола.

На передней стенке станины закреплена коробка скоростей, а между направляющими помещается редуктор перемещения стола.

На правой верхней части станины кренится в трех точках колонна.

Для транспортировки станины предусмотрены специальные отверстия.

Смазка направляющих перемещения каретки осуществляется специальными роликами, находящимися в карманах станины.

Колонна

Колонна представляет собой коробчатую отливку с внутренними ребрами жесткости. Колонна имеет прямоугольные вертикальные направляющие скольжения для перемещения шлифовальной бабки.

Колонна устанавливается на станине на трех регулируемых опорах. Две из них расположены со стороны направляющих и одна - с противоположной стороны - посередине. Все три опоры регулируются вручную.

Между станиной и колонной при регулировке должен быть зазор 1-2 мм. Регулировка в трех точках позволяет выставить рабочую плоскость шлифовального круга строго параллельно плоскости электромагнитного стола.

Между направляющими колонны монтируется червячный редуктор подачи с винтом перемещения шлифовальной бабки.

В колонну встраивается механизм подачи и двигатель привода механизма подач.

Направляющие колонны в нижней части защищены от попадания абразивной пыли и охлаждающей жидкости специальными щитками.

Привод перемещения стола

Привод перемещения стола помещается в левой нише станины. Он состоит из электродвигателя; плиты; основания плиты; шкива и клиноременной передачи, передающей вращение от электродвигателя редуктору перемещения стола. На валу электродвигателя насажена фрикционная муфта, соединяющаяся со шкивом, отрегулированная на передачу крутящего момента 145 кгсм.

Плита с установленным на ней электродвигателем пересекается по направляющим основания, обеспечивая необходимое натяжение ремней.

Редуктор перемещения стола

Редуктор перемещения стола устанавливается на верхней плоскости станины между направляющими и передает вращение от привода перемещения стола через червячную передачу и реечную шестерню на зубчатую рейку каретки стола, с помощью которой стол перемещается по направляющим станины из загрузочной позиции в рабочую. Смазка редуктора осуществляется централизованно.

Привод вращения стола

Привод вращения стола помещается в правой нише станины. Он состоит из следующих узлов:

- электродвигатель;

- плита;

- основание плиты;

- шкив;

- клиноременная передача, передающая вращение от электродвигателя коробке скоростей.

Плита с установленным на ней электродвигателем перемешается по направляющим основания, обеспечивая необходимое натяжение ремней.

Коробка скоростей плоскошлифовального станка 3Д756

Коробка скоростей плоскошлифовального станка 3Д756

Шестискоростная, четырехваловая 3, 4, 5 коробка скоростей служит для передачи вращения от электродвигателя к столу и устанавливается на передней стенке станины. Все вали коробки скоростей собраны но шариковых подшипниках. По первому и третьему шлицевым валам перемещаются соответственно тройной и двойной зубчатые блоки б и 2, изменение положения которых осуществляется двумя рукоятками управления и обеспечивает шесть различных скоростей вращения стола.

Смазка опор качения и зубчатых передач коробки скоростей осуществляется от централизованной системы.

Каретка стола

Каретка служит для перемещения по направляющим станины электромагнитного стола из зоны загрузки в зону обработки.

Каретка стола 2 представляет собой жесткую литую деталь, обребренную изнутри, с двумя направляющими для перемещения по станине и кольцевую направляющую для вращения стола. В центральной расточке каретки базируется ось 6, относительно которой вращается стол 3. Снизу к каретке крепится редуктор 10, в расточке которого монтируется вал 8 с шестерней 9, приводящей во вращение стол 3.

К нижней плоскости каретки крепится рейка I продольного перемещения каретки.

Для защиты направляющих станины к торцам каретки и по боковым ее сторонам крепятся щитки, перекрывающие направляющие в любом положении каретки.

Стол 3 - отливка с ребрами жесткости - имеет кольцевую направляющую скольжения II. К верхней обработанной поверхности стола крепится электромагнитная плита 5. Центральная расточка стола служит базой для радиального подшипника 7, который, в свою очередь, внутренним кольцом базируется на оси 6 каретки. Вращение стола осуществляется косозубой парой шестерен 9, 4.

Смазка поверхностей трения и зубчатого зацепления осуществляется из картера в каретке стола.

Шлифовальная бабка

Шлифовальная бабка перемещается по вертикальным прямоугольным направляющим колонны от винта, работающего в паре с шариковой гайкой, укрепленной в корпусе бабки.

Шлифовальная бабка удерживается от опрокидывания планками, привернутыми по всей длине направляющих корпуса бабки. Зазор между направляющими колонны и бабки выбирается регулировочными клиньями.

Шпиндель I шлифовальной бабки вращается в подшипниках качения. В нижней б и верхней 3 опорах установлены сдвоенные радиально-упорные шарикоподшипники, воспринимающие радиальные нагрузки. Осевые усилия на шпиндель воспринимаются расположенным перед нижней опорой упорным шарикоподшипником 8, установленным с предварительным натягом. Натяг осуществляется тарированными пружинами сжатия 7, установленными в корпусе у нижней опоры шпинделя. Величина усилия натяга превышает усилие, создаваемое весом шпинделя со всеми смонтированными на нем деталями.

Вращение шпинделя осуществляется от встроенного электродвигателя, ротор 4 которого напрессован на шпиндель, а статор вмонтирован в корпусе бабки. Для охлаждения электродвигателя на верхнем конце шпинделя закреплен вентилятор 2.

Смазка опор шпинделя осуществляется подачей консистентной смазки через пресс-масленки.

На конусную шейку нижнего конца шпинделя надевается диск 5, к которому винтами крепится головка с кольцевым шлифовальным кругом или сегментная головка. Шпиндель с ротором и всеми собранными на нем деталями подвергается динамической балансировке. Диск с кольцевым шлифовальным кругом и сегментную головку балансируют отдельно. Дисбаланс не должен превышать 10 г.см и устраняется перемещением сухариков 9 по пазам дисков.

В корпусе шлифовальной бабки смонтировано приспособление для правки шлифовального круга. Механизм правки состоит из вала и укрепленного на нижнем его конце рычага с державкой, в которой закрепляется инструмент правки - шарошка или алмазный карандаш. Подача шарошки или алмаза на величину снимаемого слоя абразива производится по нониусу.

Правка производится покачиванием вручную валика правильного устройства. При этом инструмент правки описывает дугу, по величине несколько большую ширины круга. В нерабочем положении валик и рычаг удерживаются от свободного проворота пружинным фиксатором.

В корпусе бабки смонтирован механизм подъема кожуха шлифовального круга.

Смазка направляющих и винтовой пары осуществляется антискачковой смазкой от лубрикатора, укрепленного на корпусе бабки, с приводом от электродвигателя РД-09, N = 10 Вт; n выходного вала = 30.7 об/мин

Механизм подачи

Механизм подачи служит для:

- ускоренного перемещения шлифовальной бабки вверх и вниз;

- замедленного подвода шлифовальной бабки к шлифуемому изделию;

- механической рабочей подачи;

- отвода шлифовальной бабки от шлифуемого изделия на скорости 1,5 мм/мин.

Все эти движения осуществляются от электродвигателя 6 постоянного тока с приводом от магнитного усилителя.

Кроме вышеуказанных движений механизм подачи осуществляет:

- ручное перемещение шлифовальной бабки вверх и вниз с помощью маховика I и ручные точные подачи при шлифовании по лимбу;

- толчковую дозированную подачу.

Настройка на глубину снимаемого припуска с автоматическим отключением рабочей подачи производится по реле времени.

Настройка скорости подачи ведется регуляторами скорости, установленными на пульте управления.

Механизм подач устанавливается в нише на передней стенке колонны и снаружи закрывается кожухом.

При ускоренном и замедленном перемещениях шлифовальной бабки вращение от электродвигателя 6 на червячный вал I редуктора подач (рис. 9) передается через две пары цилиндрических шестерен 9, 10, 8, 5 (см. рис. 8).

Из положения, соответствующего ускоренному перемещению, подвижный блок может быть установлен в положение ручной и дозированной подачи. При этой вращением, маховика I через зубчатую пару 2, 3 вращение передается на червячный вал редуктора подачи. При перемещении блока в положение, соответствующее автоматической подаче, вращение передается через червячную пару 12, 11, зубчатую пару 16, 15, червячную пару 13, 14 и зубчатую пару 7, 5.

Шестерни ручной подачи при этой остаются в зацеплении и маховик вращается. Ускоренное перемещение и автоматическая подача могут быть включены только в том случае, если кулачок, расположенный на оси рукоятки переключения подвижного блока, нажмет на соответствующий конечный выключатель. Рукоятка переключения фиксируется фиксатором в трех положениях, соответствующих ускоренному, ручному перемещению (в т.ч. дозированной подаче) и автоматической подаче.

В рукоятку переключения вмонтирован толкатель, взаимодействующий с кнопкой включения электродвигателя подачи минимальных оборотов (30 об/мин).

При включении автоматической подачи рукоятка сразу ставится в фиксированное положение. При несовпадении зуба с впадиной включаемой зубчатой пары 5, 7 шестерня 5 под действием пружины 4 входит в зацепление с вращающейся шестерней 7.

Дозированная подача осуществляется нажатием рукоятки вниз, при этом собачка на рукоятке провернет храповое колесо на один зуб. Регулировка узла поворота собачки производится винтом на передней стенке корпуса. Притормаживание храповика осуществляется тремя тормозными колодкам на валу маховика. Смазка механизма подач централизована.

Редуктор подачи

Редуктор подачи устанавливается на колонне и передает вращение от механизма подач на ходовой винт шлифовальной бабки.

Редуктор состоит из червячной передачи 3, 2 с передаточным отношением 1:20. Валы редуктора смонтированы на подшипниках качения. Смазка - централизованная.

3Д756 Пневматическая схема плоскошлифовального станка

Пневматическая схема плоскошлифовального станка 3Д756

Перечень элементов пневматической схемы

- Рычаг измерительного устройства

- Командоаппарат

- Сопло входное

- Стабилизатор

- Блок фильтра и стабилизатора

- Влагоотделитель

- Реле давления

- Отсчетно-командное пневматическое устройство

- ..17. Линии связи

Описание работы пневмосистемы

Воздух от сети под давлением 3,5...6 кгс/см2 (50...92 фунт/дюйм2) поступает через влагоотделитель 6 к стабилизаторам 4,5. Измерительная система прибора питается через стабилизатор 5, а арретир прибора через стабилизатор 4. При помощи стабилизатора 5 устанавливается рабочее давление 1...1.5 кгс/см2 (14...21 фунт/дюйм2) при настройке отсчетного устройства. При помощи стабилизатора 4 устанавливается давление 1,0 кгс/см2 (14 фунт/дюйм )

Реле давления 7 настраивается на давление 3,5 кгс/см2 (50 фунт/дюйм ) и когда давление в сети падает ниже установленного уровня, выдает управляющую команду на станок.

Измерительное устройство прибора располагается над столом станка, а рычаг I контактирует с поверхностью обрабатываемых деталей. Измерительный рычаг в процессе контроля удерживается от перемещения с помощью специального фрикционного тормоза. Периодически командоаппарат 2 включает арретир, и тормоз освобождает рычаг на короткое время. Рычаг I под действием пружины опускается на деталь или в пространство между деталями. Мотор командоаппарата вращается с постоянной скоростью и за каждый оборот освобождает на короткое время рычаг I и затем соединяет измерительное сопло с отсчетным устройством 8.

Подача команд исполнительным органом полуавтомата на изменение режимов обработки осуществляется с помощью электронного реле.

Примечание. Подробное описание работы прибора активного (визуального) контроля дано в паспорте на прибор.

Электрооборудование плоскошлифовального станка

Схема электрическая принципиальная станка 3Д756

Схема электрическая принципиальная 3Д756. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей шлифовальных станков

3Д756 станок плоскошлифовальный с вертикальным шпинделем и выдвижным круглым столом. Видеоролик.

Технические данные и характеристики станка 3Д756

| Наименование параметра | 3Е756 | 3Д756 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольшие размеры обрабатываемых изделий (диаметр х высота), мм | 800 х 480 | 800 х 350 |

| Наименьшие размеры обрабатываемой заготовки круглого сечения, (диаметр х высота), мм | 40 х 5 | 40 х 5 |

| Наибольшая высота наименьшего диаметра обрабатываемой заготовки круглого сечения, мм | 40 | |

| Необрабатываемый внутренний диаметр заготовки наибольшего диаметра, мм | (100)+0,8 | |

| Наибольшее расстояние от основания станка до рабочей поверхности стола, мм | 1060 | 1060 |

| Расстояние от оси шлифовального круга до направляющих колонны (вылет), мм | 250 | |

| Плоскость обработанных поверхностей, мкм | 9 | |

| Параллельность верхней обработанной поверхности основанию, мкм | 9 | |

| Шероховатость обработанной поверхности, Ra, мкм | 1 | |

| Наибольшая масса обрабатываемых изделий, кг | 400 | 200 |

| Рабочий стол станка | ||

| Наружный диаметр электромагнитного стола, мм | 800 | 800 |

| Внутренний диаметр электромагнитного стола, мм | 110 | 120 |

| Частота вращения стола (6 ступеней), об/мин | 5...30 | 5; 7,5; 10; 15; 21; 30 |

| Продольное перемещение стола, мм | 520 | 530 |

| Скорость продольного движения стола, м/мин | 3,2 | 3,2 |

| Мощность электромагнитной плиты, Вт | 590 | |

| Шлифовальная бабка | ||

| Наибольшие размеры шлифовального круга по ГОСТ 2424-83, мм | 500х100х400 | 500х100х400 |

| Размер шлифовальных сегментов, мм | 100 х 85 | |

| Количество шлифовальных сегментов в патроне | 10 | |

| Число оборотов шлифовального круга в минуту | 985 | 980 |

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-76 (наибольший диаметр конуса), мм | 100 | 100 |

| Конусность | 1:5 | |

| Диаметр резьбы, мм | М48х3 | |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 510 | 410 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,005 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 0,25 | 0,25 |

| Вертикальные подачи шлифовальной бабки, мм/мин | 0,05..3,0 | 0,05..1,5 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,26 | 0,25 |

| Скорость замедленного подвода шлифовальной бабки, мм/мин | 12..16 | |

| Наклон шлифовального круга, мм | 0,05..0,2 | |

| Привод и электрооборудование станка | ||

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В |

| Количество электродвигателей на станке | 7 | 8 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 37/ 55 | 30 |

| Электродвигатель привода вращения стола, кВт | 2,2 | 2,2 |

| Электродвигатель привода подач, кВт | 1,3 | 1,5 |

| Электродвигатель насоса системы смазки, кВт | 0,09 | 0,18 |

| Электродвигатель насоса системы охлаждения, кВт | 0,6 | 0,6 |

| Электродвигатель магнитного сепаратора, кВт | 0,12 | 0,12 |

| Электродвигатель привода фильтра-транспортера, кВт | 0,12 | 0,12 |

| Общая установленная мощность всех электродвигателей, кВт | 42,81/ 60,81 | 36,1 |

| Габариты и масса станка | ||

| Габарит станка, мм | 4425 х 2525 х 3405 | 4440 х 2530 х 2520 |

| Масса станка, кг | 9000 | 10100 |

- Станок плоскошлифовальный 3Д756. Полуавтомат плоскошлифовальный 3Д756Л. Руководство по эксплуатации 3Д756.000.000 РЭ1, 1973

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация