3Е180В станок круглошлифовальный бесцентровый (бесцентровошлифовальный)

Схемы, описание, характеристики

Сведения о производителе бесцентрового круглошлифовального универсального станка 3Е180В

Производитель бесцентрового круглошлифовального станка 3Е180В - Витебский станкостроительный завод Вистан, основанный в 1914 году.

В 1960 году решением правительства было принято решение о выпуске бесцентро-вошлифовальных станков универсальных и специальных.

Витебский станкостроительный завод «Вистан» одно из ведущих предприятий по производству круглошлифовальных, центровых и бесцентровых станков, зубообрабатывающих, обрабатывающих центров с ЧПУ, токарных, специальных, мини, деревообрабатывающих станков.

Продукция Витебского станкостроительного завода Вистан

- 3А184 - станок круглошлифовальный бесцентровый, Ø 80

- 3Д180 - станок круглошлифовальный бесцентровый, Ø 1..12

- 3Е180В - станок круглошлифовальный бесцентровый, Ø 10

- 3Е183 - станок круглошлифовальный бесцентровый, Ø 40

- 3Е184 - станок круглошлифовальный бесцентровый, Ø 80

- 3Е185 - станок круглошлифовальный бесцентровый, Ø 160 х 550

- 3М182 - станок круглошлифовальный бесцентровый, Ø 25

- 3М184 - станок круглошлифовальный бесцентровый, Ø 80

- 16ВТ20п - станок токарно-винторезный, Ø 500

- 371, 371М-1 - станок плоскошлифовальный с горизонтальным шпинделем, 600 х 200 х 250

- 2206ВМФ4 - станок сверлильно-фрезерно-расточной горизонтальный с ЧПУ и АСИ, 630 х 800

- 3184 - станок круглошлифовальный бесцентровый, Ø 75

- ВСН-12 - станок резьбонарезной настольный, М3..М8

- ВСН-350 - станок зубофрезерный для цилиндрических колес полуавтомат, Ø 500

- ВСН-613 - станок шлицефрезерный полуавтомат, Ø 230 х 710

- ВСН-620 - станок шлицефрезерный полуавтомат, Ø 300 х 1000

- ВСТ-028 - станок токарно-винторезный настольный, Ø 200

3Е180В станок круглошлифовальный бесцентровый полуавтомат высокой точности.

Назначение и область применения

Станок круглошлифовальный бесцентровый 3Е180В (1984 год) заменил в производстве устаревшую модель 3Д180 (1974 год) с высокой степенью унификации основных узлов и деталей.

Полуавтомат круглошлифовальный бесцентровый 3Е180В предназначен для шлифования тел вращения с диаметром заготовок от 0,2 до 10 мм при обработке напроход и от 0,5 до 10 мм при обработке врезанием.

Станок 3Е180в выполняет операции шлифования гладких, ступенчатых, конических и фасонных поверхностей типа тел вращения методом врезного или сквозного шлифования. Шлифуются изделия из чугуна, стали, цветных металлов и их сплавов до и после термической обработки, а также изделия из различных неметаллических материалов при соответствующем подборе абразивного инструмента и материала опорного ножа.

В настоящее время станок полуавтомат 3Е180в выпускается под наименованием ВСА-180NC.

Принцип работы и особенности конструкции станка

Круглошлифовальный бесцентровый полуавтомат 3Е180В имеет компоновку, при которой шлифовальная бабка неподвижна, ведущая бабка - подвижна.

Шлифовальная бабка на виброопорах устанавливается на сварную станину.

На корпусе основания стола, на направляющих качения расположен стол, на котором крепятся ведущая бабка (поворотная и неповоротная) и суппорт. Стол вместе с суппортом и ведущей бабкой перемещается по роликовым направляющим в направлении, перпендикулярном оси шпинделя шлифовального круга.

Поворотная часть ведущей бабки имеет разворот в вертикальной плоскости +6° и горизонтальной - +30'.

Электродвигатель привода шлифовального круга крепится на кронштейне корпуса шлифовальной бабки.

Привод ведущего круга осуществляется от червячного редуктора, расположенного в корпусе поворотной ведущей бабки.

Электрооборудование размещено в отдельном электрошкафу. Электрошкаф расположен с левой стороны полуавтомата.

Пульт управления выполнен выносным и прикреплен к основанию стола с левой стороны.

Агрегат охлаждения расположен позади полуавтомата. Агрегат смазки расположен с левой стороны полуавтомата.

Шпиндель шлифовального круга выполнен на гидродинамических подшипниках скольжения.

Полуавтоматы 3Е180B оснащаются программируемыми контроллерами, панелями оператора, и приводами фирм SIEMENS(NC2) и MITSUBISHI (NC3)

Полуавтоматы оснащены механизмами автоматической правки шлифовального и ведущего кругов, подналадки шлифовальной бабки и имеют электрической узел вращения (за исключением ВСА180NC). На базе полуавтоматов при оснащении их загрузочно-разгрузочным устройством могут изготавливаться специальные станки-автоматы.

Полуавтоматы комплектуются программируемыми. Также выпускаются полуавтоматы на релейной схеме управления 3Е.

Шлифование со сквозной подачей (напроход)

Для работы этим методом ось ведущего круга устанавливают в вертикальной плоскости относительно оси шлифовального круга под углом α до 4°.

В процессе шлифования оси обоих кругов и нож неподвижны. По мере износа кругов их перемещают относительно друг друга на величину износа.

Материал ведущего круга вследствие высокого коэффициента трения обеспечивает хорошее сцепление ведущего круга со шлифуемой заготовкой. Поэтому установленный под углом α и вращающийся с окружной скоростью v ведущий круг сообщает заготовке круговую подачу с окружной скоростью vо=v cosα м/мин (рис. 58, б) и продольную подачу со скоростью vп=v sinα м/мин.

Действительная окружная скорость v′о под влиянием дополнительного вращения заготовки шлифовальным кругом несколько больше теоретической vо: v′о=(1,02..1,07) vо (в зависимости от угла α).

Процесс шлифования может быть непрерывным, поэтому бесцентрово-шлифовальные станки удобно использовать в поточных и автоматических линиях.

Шлифование с поперечной подачей (на врезание)

Этим методом пользуются при шлифовании заготовок с фасонным, коническим или иным, отличным от цилиндрического профилем, а также при шлифовании цилиндрических заготовок с буртом или какой-либо выступающей частью, диаметр которой больше диаметра шлифуемой поверхности.

При работе методом врезания оси кругов располагают горизонтально, заготовку помещают между ножом и ведущим кругом. Шлифование поверхности ведется одновременно по всей длине за счет поперечной подачи шлифовального (или в некоторых станках ведущего) круга. В конце поперечной подачи изделие имеет заданный размер.

Профиль обоих кругов правится в соответствии с профилем шлифуемой заготовки. Длина обрабатываемой поверхности не может быть больше ширины шлифовального круга.

Шлифование со сквозной подачей до упора. Этим методом пользуются для шлифования цилиндрических поверхностей заготовок с буртом или конических поверхностей. Осевое перемещение заготовки ограничивается упором, который после окончания обработки выталкивает ее.

Шлифование продвижным методом

Характерной особенностью этого метода является движение опорного ножа вместе с заготовкой в процессе ее обработки. Для перемещения ножа используют специальное приспособление, которое устанавливают на опорный мостик 4 (рис. 59, г).

Этот метод применяют вместо шлифования со сквозной подачей до упора, когда продольную подачу и отвод изделия удобней осуществлять с помощью опорного ножа.

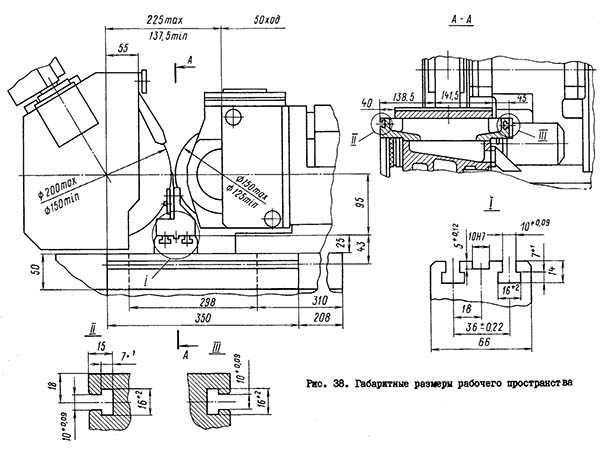

3Е180В Габарит рабочего пространства станка, посадочные и присоединительные базы

Габарит рабочего пространства шлифовального станка 3Е180В

Габарит рабочего пространства шлифовального станка 3Е180В. Смотреть в увеличенном масштабе

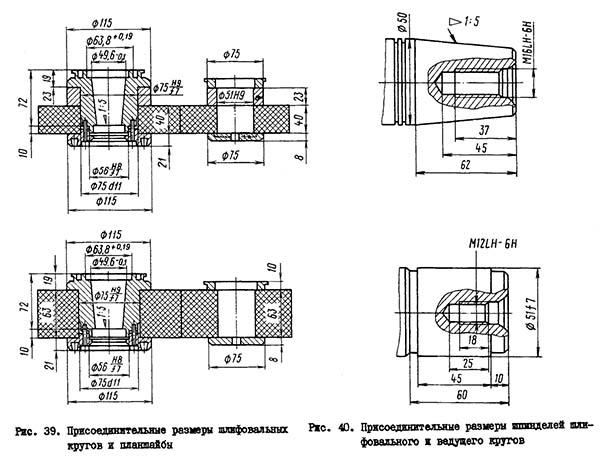

Абразивные круги и планшайба бесцентрового станка 3Е180В

Абразивные круги и планшайба бесцентрового станка 3Е180В. Смотреть в увеличенном масштабе

3Е180В Общий вид круглошлифовального бесцентрового станка

Фото круглошлифовального бесцентрового станка 3Е180В

Фото круглошлифовального бесцентрового станка 3Е180В. Смотреть в увеличенном масштабе

Фото круглошлифовального бесцентрового станка 3Е180В

Фото круглошлифовального бесцентрового станка 3Е180В. Смотреть в увеличенном масштабе

Фото круглошлифовального бесцентрового станка 3Е180В

Фото круглошлифовального бесцентрового станка 3Е180В. Смотреть в увеличенном масштабе

Фото круглошлифовального бесцентрового станка 3Е180В

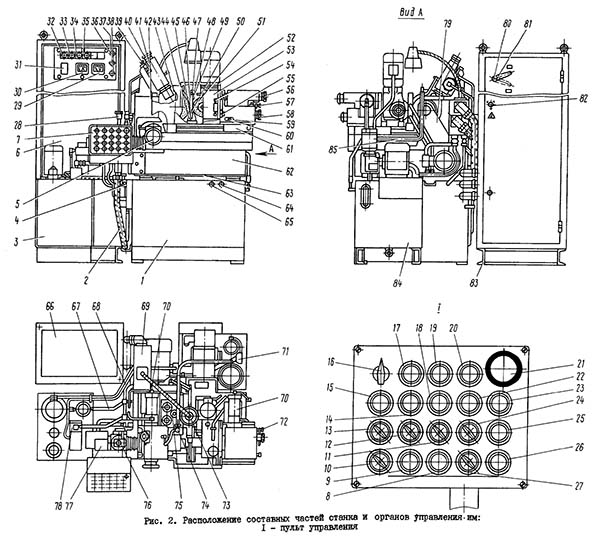

Расположение основных узлов и органов управления бесцентрово-шлифовального станка 3Е180В

Расположение основных узлов и органов управления круглошлифовального станка 3Е180В

- 1. Станина 3Е180В.10A.000

- 2. Электрооборудование. Пульт управления 3Е180В.84Б.000

- 3. Агрегат смазки 3Е180В.71A.000

- 6. Электрошкаф 3Е180В.13A.000

- 7. Пульт управления 3Е180В.12A.000

- 41. Механизм правки шлифовального круга 3Е180В.32A.000

- 42. Бабка шлифовальная 3Е180В.30A.000

- 43. Кожух шлифовального круга 3Е180В.34A.000

- 44. Суппорт (Ø 1... 16 мм) 3Е180В.40.000

- 45. Щечки направляющие (передние) 3Е180В.42.000

- 46. Щечки направляющие (задние) 3Е180В.43.000

- 47. Наладка на врезание (Ø 0,5...1мм) 3Е180В.67А.000

- 48. Наладка напроход (Ø 0,2...1 мм) 3Е180В.67А.000

- 49. Механизм загрузки - выгрузки 3Е180В.50.000

- 50. Наладка на врезание (Нкр = 40 мм) 3Е180В.66.000

- 51. Наладка напроход (Нкр = 40 да) 3Е180В.65.000

- 52. Ограждение 3Е180В.91A.000

- 53. Бабка ведущая (поворотная) 3Е180В.21A.C00

- 60. Бабка ведущая (неповоротная) 3Е180В.20А.000

- 61. Стол 3Е180В.25A.000

- 62. Основание стола 3Е180В.24.000

- 63. Поддон 3Е180В.92.000

- 66. Электрооборудование. Расположение в шкафу 3Е180В.81Б.000

- 67. Коммуникация смазки 3Е180В.70A.000

- 68. Гидрокоммуникация 3Е180В.72A.0O0

- 69. Электрооборудование. Расположение на полуавтомате 3Е180В.80Б.000

- 70. Гидроцилиндр механизма правки 3Е180В.33.000

- 71. Электрооборудование. Привод охлаждения 3Е180В.83Б.000

- 76. Электрооборудование. Узел врезания 3Е180В.82Б.000

- 77. Механизм врезания 3Е180В.15A.000

- 78. Реле потока 3E184B.74.000

- 79. Привод шлифовального круга 3Е180В.11.000

- 80. Устройство блокировочное 3Е180В.14.000

- 81. Замок 3Е180В.16.000

- 82. Замок 3Е180В.17.000

- 83. Основание 1УМ8318.501-07

- 84. Агрегат охлаждения 3Е180В.60А.000

- 85. Коммуникация охлаждения 3Е180В.61A.000

Перечень органов управления бесцентрово-шлифовального станка 3Е180В

- 4 - Дроссель регулирования скорости рабочей подачи

- 5 - Маховичок ручной подачи стола

- 8 - Кнопка "Ускоренное перемещение ведущей бабки назад"

- 9 - Кнопка "Ускоренное перемещение ведущей бабки вперед"

- 10 - Переключатель "Перемещение ведущей бабки вперед-назад"

- 11 - Переключатель "Правка шлифовального круга"

- 12 - Переключатель "Правка ведущего круга"

- 13 - Переключатель "Правка-работа"

- 14 - Кнопка "Стоп ведущего круга"

- 15 - Кнопка "Пуск ведущего круга"

- 16 - Резистор регулировки скорости ведущего круга

- 17 - Кнопка "Пуск смазки"

- 18 - Кнопка "Пуск шлифовального круга"

- 19 - Кнопка "Пуск гидропривода"

- 20 - Кнопка "Стоп гидропривода"

- 21 - Кнопка "Останов полуавтомата"

- 22 - Кнопка "Стоп шлифовального круга"

- 23 - Кнопка "Пуск загрузки"

- 24 - Переключатель режимов работы

- 25 - Кнопка "Стоп загрузки"

- 26 - Кнопка "Пуск цикла"

- 27 - Переключатель "Перемещение механизма загрузки"

- 28 - Лимб ограничения рабочего хода копира врезания

- 29 - Вольтметр "Указатель скорости ведущего круга"

- 30 - Амперметр "Контроль нагрузки электродвигателя шлифовального круга"

- 31 - Реле времени "Время выхаживания"

- 32 - Цикл

- 33 - Конечное положение механизма загрузки

- 34 - Исходное положение выталкивателя

- 35 - Исходное положение ведущей бабки

- 36 - Сигнальная лампочка "Полуавтомат включен"

- 37 - Сигнальная лампочка "Гидропривод включен"

- 38 - Сигнальная лампочка "Контроль наличия смазки"

- 39 - Винт разворота копира правки шлифовального круга в горизонтальной плоскости

- 40 - Лимб подачи алмаза механизма правки шлифовального круга

- 54 - Винты разворота ведущей бабки в вертикальной плоскости

- 55 - Крепление ведущей бабки (поворотной) к неповоротной

- 56 - Лимб подачи алмаза механизма правки ведущего круга

- 57 - Винт разворота копира правки ведущего круга в горизонтальной плоскости

- 58 - Лимб подачи ведущего круга

- 59 - Крепление ведущей бабки к плите

- 64 - Дроссель регулирования скорости правки ведущего круга

- 65 - Дроссель регулирования скорости правки шлифовального круга

- 72 - Винт отвода пиноли механизма правки в осевом направлении

- 73 - Освещение

- 74 - Кран охлаждения

- 75 - Лимб осевого перемещения шпинделя шлифовального круга

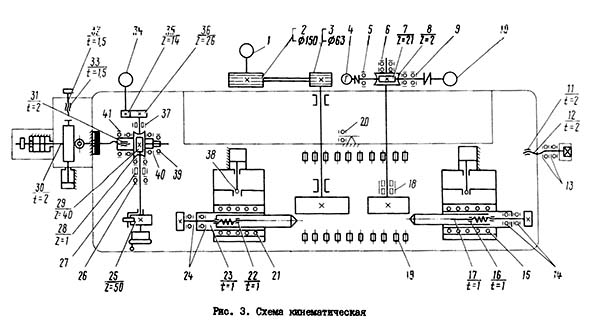

Кинематическая схема круглошлифовального станка 3Е180В

Кинематическая схема круглошлифовального станка 3Е180В

Схема кинематическая круглошлифовального станка 3Е180В. Смотреть в увеличенном масштабе

Вращение шлифовального круга производится от электродвигателя 1 через поликлиновую передачу 2,3.

Вращение ведущего круга производится от электродвигателя 10 через червячную пару 7,8. С червяком соединен тахогенератор 4.

Перемещение стола осуществляется при помои червячного редуктора 28, 29, который связан с винтом механизма врезания 30, храповым колесом 25 и маховичком.

Установочное перемещение стола производится от электродвигателя 34 через шестерни 35 и 36.

Продольное перемещение каретки с алмазом в механизмах правок ведущего и шлифовального круга осуществляется при помощи гидроцилиндра.

Поперечное перемещение алмаза производится помощью винтов 17 и 23.

Описание конструкции основных узлов станка

На верхней части станины установлены четыре виброопоры 3, на которые устанавливается шлифовальная бабка. Выставка полуавтомата производится по уровню.

Привод шлифовального круга (рис.5)

Привод шлифовального круга устанавливается на кронштейне, который крепится к корпусу шлифовальной бабки.

Передача вращения от электродвигателя 4 на шпиндель 1 осуществляется поликлиновым ремнем 2. Натяжение ремней осуществляется перемещением электродвигателя с плитой 3 при вращении винта 5.

Изменение скорости шлифования осуществляют сменным шкивом 6, который установлен на конической втулке 7.

Механизм врезания

Механизм врезания (рис.6) гидромеханического типа предназначен для перемещения стола, с закрепленным на нём опорным ножом и ведущей бабкой на величину требуемого съема припуска, идя подачи сигнала окончания процесса врезания и начала выхаживания, для подачи сигнала контроля исходного положения стола и отвода механизма врезания в исходное положение.

Конструктивно механизм выполнен в виде вертикально расположенного гидроцилиндра 1, у которого шток 2 с закрепленным на нём копиром врезания 3, входит в паз перпендикулярно расположенного ходового винта 5 с закрепленным на нем опорным роликом 4.

Величина отскока стола в исходное положение регулируется гайками 11 и 13. Величина ограничения рабочего хода копира врезания устанавливается нониусом 8 с последующей фиксацией винтом 9.

Механизм работает следующим образом. Ходовой винт 5 перемещается горизонтальным гидроцилиндром отскока 10 до касания роликом 4 рабочей поверхности копира врезания 3, находящегося в верхнем исходном положении.

Процесс врезания происходит при опускании копира в нижнее положение. По окончании врезания рычаг 6,. закрепленный на штоке 2, нажимает через тягу 7 и рычаг 14, микровыключатель 15. Таким образом, подается сигнал на начало выхаживания. По окончании выхаживания стол отскакивает в исходное положение, ролик отрывается от копира, гидроцилиндр врезания выводится в исходное положение. Пластина 12, закрепленная между гайками, нажимает через винт 16 и рычаг 17 на микровыключатель 18, подавая сигнал контроля исходного положения.

Бабка ведущая неповоротная

Бабка ведущая (неповоротная) (рис.7) состоит из двух основных частей: корпуса неповоротного 1 и механизма правки ведущего круга 2.

Корпус неповоротный 1 после установочного перемещения закрепляется жёстко на столе.

По направляющим типа "ласточкин хвост" с помощью гидропривода перемещается параллельно образующей круга каретка 10, которая в свою очередь имеет направляющие качения, по которым перемещается корпус 11 с пинолью 3 в направлении, перпендикулярном оси ведущего круга.

Пиноль 3 перемещается при помощи винтовой пары 5. Для выборки зазоров в винтовой паре 5 предназначена пружина 4.

Глубина снимаемого слоя с поверхности круга устанавливается по делениям, нанесенным на лимбе 6. Не следует снимать с поверхности круга более чем 0,01 мм за один проход.

Для правки круга на конус при врезном шлифовании следует при помощи винтов 7 развернуть копир 9 по оси 8 на необходимый угол. Для проверки правильности установки копира предусмотрен индикатор 12, который крепится на кронштейне 13.

В качестве инструмента для правки круга выбран алмаз в оправе, который должен быть укорочен за счет хвостовой части.

Бабка ведущая поворотная

Бабка ведущая (поворотная) (рис.8) устанавливается на корпус бабки ведущей неповоротной и имеет возможность поворота вокруг горизонтальной оси 1 на угол требуемый для осуществления продольной подачи при проходном шлифовании и поджима к упору при врезном шлифовании. Вращение шпинделя 8 осуществляется от электродвигателя постоянного тока, червяк 15 и червячное колесо 10. Опорами шпинделя 8 являются высокоточный роликоподшипник 17 и радиально-упорные шарикоподшипники 14. Ведущий круг устанавливается непосредственно на шпиндель 8 и крепится фланцем 19.

Посредством муфты 20 с червяком соединен тахогенератор 21. Смазка шпиндельных подшипников качения осуществляется при монтаже консистентной смазкой.

Стол

Стол (рис.9) является основным перемещающимся узлом станка и установлен на направляющих качения основания стола. На плите 1 стола закреплены бабка ведущего круга и суппорт, которые вместе с плитой могут разворачиваться на угол +30' при помощи винтов 10 вокруг оси 2.

Для осуществления перемещения стола в его корпусной детали 7 смонтирован червячный редуктор, колесо червячное 3 которого связано с винтом механизма врезания, а червяк 4 с храповым колесом 5 и маховичком 6.

Ручная подача стола осуществляется вращением маховичка. Для компенсации износа кругов предусмотрен рычаг 9, при нажатии на который обеспечивается подача стола на 0,001 мм.

Установочное перемещение стола производится от отдельного электродвигателя, закрепленного на кронштейне 8 и связанного с червяком посредством зубчатой передачи.

Основание стола

На основании стола(рис.10) по направляющим качения 2 перемещается стол для осуществления установочных перемещений и рабочей подачи ведущих бабок (неповоротной и поворотной).

К основанию стола крепится бабка шлифовальная.

Основание стола устанавливается на станину на четырех виброопорах 6.

На корпусе 5 расположены роликовые направляющие качения 3 для горизонтального перемещения стола.

Натяг в горизонтальных направляющих между корпусом 5 и столом, выбирается автоматически четырьмя пружинами 1 с суммарным усилием Р = 2800 Н.

Натяг в вертикальных направляющих между корпусом 5 и столом выбирается пружинами 4 с суммарным усилием Р = 800...900 Н.

Бабка шлифовальная

Бабка шлифовальная (рис.11) неподвижно установлена на основании стола.

В корпусе 1 смонтирован шпиндель 4 на радиальных гидродинамических подшипниках 5, 11 и осевом полужидкостном подшипнике 3, зазор в котором выбирается автоматически пружинами 2. Осевое перемещение шпинделя 4 осуществляется лимбом 9 через рычаг 8 и гильзу 7, и используется для совмещения торцев шлифовального и ведущего кругов.

На шпинделе устанавливается планшайба в сборе с абразивным кругом 10 и шкив 6 привода шлифовального круга.

Смазка шпиндельных опор осуществляется централизованно.

Механизм правки шлифовального круга

Механизм правки шлифовального круга (рис.12) по конструкции ничем не отличается от механизма правки ведущего круга. (см. 1.3.9).

Гидроцилиндр механизма правки (рис.13) является единым для механизмов правки шлифовального и ведущего кругов, и обеспечивает регулируемое равномерное продольное перемещение каретки вместе с пинолью во время правки.

Кожух шлифовального круга

Кожух шлифовального круга (рис. 14) предназначен для защиты обслуживающего персонала при разрыве шлифовального круга.

Кожух имеет переднюю крышку, которая снимается при смене шлифовального круга.

Механизм

Механизм загрузки-выгрузки (рис.15) крепится к Т-образным пазам стола. Выставка механизма относительно опорного ножа осуществляется при помощи винтов 1 и 2.

Исходным положением для режима "Загрузка" является переднее положение штока 3. Конечный выключатель в этом положении отжат.

Агрегат охлаждения

Агрегат охлаждения (рис.16). Бак 1 с охлаждающей жидкостью, и установленными на нем магнитным сепаратором 3, центробежным насосом 2, является отдельным агрегатом, который устанавливается возле полуавтомата. Бачок 4 служит для сбора шлама.

Гидросистема полуавтомата

Гидравлическая схема круглошлифовального станка 3Е180В

Гидравлическая схема круглошлифовального станка 3Е180В. Смотреть в увеличенном масштабе

Гидросистема полуавтомата осуществляет:

- загрузку детали в зону шлифования и выгрузку обработанной детали;

- цикл врезной подачи, состоящий из ускоренного подвода, рабочей подачи, и отвода ведущей бабки;

- правку шлифовального круга;

- правку ведущего круга.

В гидросистему полуавтомата входит узел гидрокоммуникации 3Е180В.72А.000.

Гидрокоммуникация (рис.18) предназначена для соединения гибкими рукавами гидроцилиндров исполнительных механизмов с гидроаппаратурой, смонтированной внутри станины полуавтомата, согласно принципиальной схеме.

В узел входят:

- насос пластинчатый НП1, приводимый во вращение электродвигателем 4А71А4У3 (N = 0,55 кВт; n = 1500 об/мин);

- два гидроклапана давления, предназначенных для поддержания рабочего давления в гидросистеме быстрого подвода КД1 и рабочей подачи ведущей бабки КД2;

- два фильтра, предназначенных для очистки масла в гидросистеме быстрого подвода Ф1 и рабочей подачи ведущей бабки Ф2;

- манометр MH1 с золотником включения Р6 для визуального контроля за давлением масла;

- гидрораспределитель Р3 с электромагнитом YA14, управляющий загрузкой и выгрузкой детали;

- гидрораспределитель Р2 с электромагнитом 1A13, управляющий перемещением ведущей байки;

- гидрораспределитель Р4 с электромагнитом YA11, управляющий перемещением каретки правки шлифовального круга;

- гидрораспределитель Р5 с электромагнитом YA12, управляющий перемещением каретки правки ведущего круга;

- гидродроссель ДР1, регулирующий скорость быстрого подвода ведущей бабки;

- гидроклапан последовательности с обратным клапаном КДП1; обеспечивающий последовательность подвода поршня гидроцилиндров быстрого подвода и рабочей подачи;

- гидрораспределитель P1, реверсирующий перемещение копира подачи;

- гидродроссель ДР2, регулирующий скорость рабочей подачи ведущей бабки;

- гидродроссель ДРЗ, регулирующий скорость правки шлифовального круга;

- гидродроссель ДР4, регулирующий скорость правки ведущего круга;

- воздушный фильтр Ф3 для очистки воздуха;

- заливочная горловина с приемным фильтром Ф4, предназначена для очистки масла, заливаемого в бак, и для откачивания его насосом. Магнитная пробка в емкости станины предназначена только для улавливания металлических включений, но не слива масла.

Описание работы

Описание работы (см.рис.17).

Нажатием кнопки "Гидропривод" включается электродвигатель привода насоса НП1. Потоки масла через фильтры Ф1 и Ф2 по магистралям 1 и 1 поступают в гидросистему полуавтомата. Давление масла регулируется гидроклапанами давления КД1 и КД2.

Приступают к пуску придерживаясь следующего порядка:

- ослабить пружины гидроклапанов давления ГО и КД2;

- включить электродвигатель привода насоса НП1, проверить правильность направления вращения вала электродвигателя (по часовой стрелке со стороны верхней крышки), осмотреть систему, при необходимости устранить течь;

- перекрыть дроссели ДР1 и ДР2;

- подтяжкой пружин гидроклапанов давления КД1 и КД2 поднять давление в гидросистеме до 1 МПА; (10 кг/см2);

- законтрить регулировочные винты;

- включить врезание;

- дросселем ДР1 установить скорость быстрого подвода;

- дросселем ДР2 установить скорость рабочей подачи;

- подтяжкой пружины гидроклапана последовательности КДП1 и вращением дросселя в правой крышке гидрораспределителя P1 добиться строгой последовательности срабатывания гидроцилиндров механизма врезания.

Отрегулировав цикл врезной подачи, приступают к регулировкам следующих узлов (систем) станка.

Эксплуатация гидросистемы станка

Во время эксплуатации гидросистему необходимо содержать в чистоте, поддерживать уровень масла в ёмкости по верхнему маслоуказателю.

Следить за состоянием фильтров Ф1 и Ф2. Производить смену фильтроэлементов при перемещении магнита-указателя в пределы красного поля.

ПРИМЕЧАНИЕ. Показания индикатора засорения при неразогретом масле во внимание принимать не следует.

Для смены фильтроэлементов необходимо:

- выключить гидропривод;

- вывернуть корпус фильтра, извлечь загрязненный фильтроэлемент с фланцем, вынуть фланец и кольцо, вставить их в головку чистого фильтроэлемента. Вставить чистый фильтроэлемент в корпус, ввернуть корпус в головку фильтра и установить фильтр на место.

Настройка, наладка и режимы резания станка

Установка кругов

Неправильная установка кругов или плохая их балансировка вызывает вибрации полуавтомата, отрицательно сказывающиеся на качестве обрабатываемых поверхностей и повышает вероятность разрыва кругов.

Установку круга не следует производить с усилием, так как это может вызвать повреждение и разрыв при вращении. Круги на фланцы должны одеваться свободно и легко. При наличии больших зазоров, более 0,1 мм, необходимо производить наращивание диаметра отверстия круга свинцом, шпатлевкой, полистиролом или другим подобным материалом.

Для равномерного распределения зажимного усилия необходимо установить прокладки между торцами кругов и фланцами.

Затяжка винтов фланцев должна производиться плавно и при этом должна соблюдаться общепринятая последовательность.

Для снятия с конуса шлифовального круга используется специальный съемник, предусмотренный в комплекте принадлежностей к станку.

Шлифовальный круг с фланцами одевается на шпиндель вручную. В полуавтомате применено две скорости шлифования 35 м/с и 60 м/с, осуществляемые за счет смены шкивов на электродвигателе привода шлифовального круга, которые крепятся на переходной конусной втулке. По табл.4 выбираются шкивы в зависимости от скорости шлифования.

Ведущие круги устанавливаются непосредственно на цилиндрическую часть шпинделя и снимаются вручную.

Режимы резания

Полуавтомат обладает весьма широкими технологическими возможностями, способными обеспечить самую прогрессивную технологию шлифования.

Основными технологическими факторами, определяющими режимы шлифования, являются:

- точность обработки;

- качество обрабатываемой поверхности;

- мощность главного привода;

- стойкость шлифовального круга.

Качество обрабатываемой поверхности характеризуется шероховатостью и свойствами поверхностного слоя металла и зависят от режима шлифования, характеристики круга, способа его правки.

В каждом конкретном случае необходимо выбирать характеристику шлифовального круга по таблицам, прилагаемым к нормативам для нормирования работ при шлифовании.

Для соблюдении длительной точности станка следует избегать перегрузок электродвигателя главного привода. Нельзя работать на станке с систематическими или чрезмерными перегрузками, это приводит к быстрой потере точности и преждевременному износу отдельных элементов станка.

Балансировка шлифовального круга

Для балансировки круги с фланцами устанавливаются на специальной оправке, поставляемой с полуавтоматом.

Допускается неуравновешенность шлифовального круга вместе с планшайбой не более 2,8 г на периферии круга.

После установки на полуавтомат, перед правкой , круги должны быть подвергнуты вращению вхолостую, на рабочей скорости в течение не менее 5 мин, а затем отбалансированы с помощью перемещения грузов в пазу фланца шлифовального круга. При возникновении дисбаланса после правки должна быть произведена повторная балансировка и правка кругов.

Правка кругов

Правку следует рассматривать как самостоятельный процесс обработки, где обрабатываемым является абразивный круг, а обрабатывающим инструментом - алмаз или его заменитель. В процессе правки:

- восстанавливается режущая способность круга (очистка поверхности круга от прилипших частиц металла, остатков абразива, удаление затупившихся зерен);

- восстанавливается первоначальная форма круга;

- придается рабочей зоне (шлифовальному и ведущему кругам) определенная форма, обеспечивающая высокое качество обрабатываемых деталей и получение максимальной производительности.

Конструкция механизмов правки обеспечивает скорость продольного перемещения в интервале 35..600 мм/мин при бесступенчатом ее изменении, что полностью удовлетворяет рекомендациям при скоростях шлифовального круга 35 и 60 м/с.

Частота вращения ведущего круга при правке 380 об/мин.

Предварительная правка новых абразивных кругов

В случае необходимости исправления геометрической формы на новых абразивных кругах запрещается применять алмазный инструмент с целью экономии и предохранения от выкрашивания. Эту работу следует выполнять его заменителями вне станка на специальных устройствах.

Для правки шлифовального и ведущего кругов принят алмаз в оправе.

Величина слоя абразива, снимаемого алмазным инструментом, должна определяться условиями технической необходимости и быть минимальной. Величина снимаемого слоя абразива не должна быть более 0,01 мм за один проход.

Число проходов при правке должно быть минимальным, но обеспечивающим восстановление режущей способности круга и его рабочей зоны.

Продольная и поперечная подачи в зависимости от шероховатости обрабатываемой поверхности выбирается из табл.5.

Наладка станка

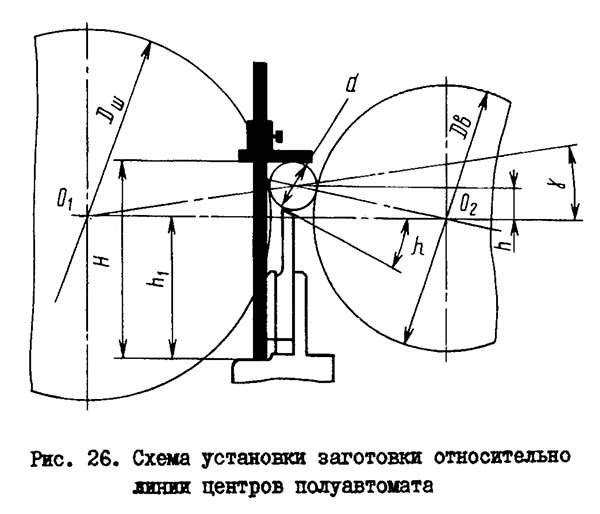

Схема установки заготовки относительно линии центров

Схема установки заготовки относительно линии центров. Смотреть в увеличенном масштабе

На круглошлифовальных бесцентровых станках обрабатывается большая номенклатура деталей типа тел вращения. Наладка полуавтомата на обработку различных деталей имеет свои особенности. В настоящем разделе излагаются основные принципы первоначальной наладки при обработке простых деталей.

Для начала работ по наладке полуавтомата необходимо иметь разработанную и заполненную технологическую карту, чертежи заготовки и готовой детали. Следует учесть, что первоначальная наладка полуавтомата является весьма кропотливым делом и может потребовать значительного времени.

Выбор и установка высоты центра обрабатываемой детали над линией центров полуавтомата (h) имеет большое значение для получения точных деталей по параметру "круглость поперечного сечения".

Величина b (рис.26) зависит от вида обработки размеров шлифовального и ведущего кругов, диаметра обрабатываемой детали.

Читайте также: Справочник заводов производителей шлифовальных станков

3Е180В станок круглошлифовальный бесцентровый (бесцентровошлифовальный). Видеоролик.

Технические характеристики станка 3Е180В

| Наименование параметра | 3Е180е | ВСА-180NC | |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | В | В | |

| Наибольший диаметр обрабатываемой заготовки, мм | 10 | 10 | |

| Наибольший возможный диаметр обрабатываемой заготовки, мм | 16 | ||

| Наименьший диаметр рекомендуемый при обработке напроход, мм | 0,2 | ||

| Наименьший диаметр рекомендуемый при врезном шлифовании, мм | 0,5 | ||

| Наибольшая длина обрабатываемых изделий без специальных приспособлений (ограничивается жесткостью и устойчивостью изделий) при сквозном шлифовании, мм | 56 | 68 | |

| Наибольшая длина обрабатываемых изделий с применением специальных приспособлений при сквозном шлифовании, мм | 1000 | ||

| Наибольшая длина обрабатываемых изделий с номинальной высотой кругов при врезном шлифовании, мм | 36 | 38 | |

| Наибольшая длина обрабатываемых изделий с наибольшей высотой кругов при врезном шлифовании, мм | 56 | ||

| Высота от основания станка до оси заготовки, мм | 1060 | ||

| Высота от зеркала мостика до оси кругов (высота центров), мм | |||

| Шлифовальный круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ||

| Наружный диаметр наименьший (изношенный)/ наибольший, мм | 150..200 | 150..200 | |

| Высота (ширина) круга номинальная/ наибольшая, мм | 40..63 | 40 | |

| Диаметр отверстия, мм | 76 | 76 | |

| Число оборотов в минуту | 5730 | ||

| Окружная скорость (скорость шлифования), м/сек | 60 | 35 | |

| Ведущий круг | |||

| Тип шлифовального круга по ГОСТ 2424-83 | ПП | ||

| Наружный диаметр наименьший/ наибольший, мм | 125..150 | 150 | |

| Наибольшая высота (ширина) наименьшая/ наибольшая, мм | 40..63 | 40..63 | |

| Диаметр отверстия, мм | 51 | 51 | |

| Скорость вращения при работе, об/мин | 5..250 | 5..250 | |

| Скорость вращения при правке, об/мин | 380 | 380 | |

| Бабка шлифовального круга | |||

| Размер конца шпинделя шлифовального круга по ГОСТ 2323—67, мм | Ø 50 х 62,5 | ||

| Наибольшее установочное перемещение при снятых кругах, мм | |||

| Наибольшее ускоренное перемещение при врезном шлифовании, мм | |||

| Рабочее перемещение на одно деление лимба механизма подачи, мм | |||

| Рабочее перемещение на один оборот лимба механизма подачи, мм | |||

| Рабочее перемещение толчковой подачи, мм | |||

| Наибольшее рабочее перемещение механизмом врезания, мм | 5 | ||

| Скорость подачи при врезном шлифовании, мм/мин | |||

| Бабка ведущего круга | |||

| Перемещение наибольшее при снятых кругах, мм | 40 | ||

| Перемещение на одно деление лимба винта подачи, мм | 0,01 | ||

| Перемещение на один оборот лимба винта подачи, мм | 2 | ||

| Наибольший угол наклона в вертикальной плоскости, град | |||

| Наибольший угол наклона в горизонтальной плоскости, мин | |||

| Число оборотов в минуту при работе (бесступенчатое регулирование) | |||

| Число оборотов в минуту при правке | |||

| Угол наклона бабки ведущего круга в вертикальной плоскости (макс.), град | ±6° | ||

| Стол | |||

| Рабочее перемещение на одно деление лимба механизма подачи, мм | 0,001 | ||

| Рабочее перемещение на один оборот лимба механизма подачи, мм | 0,05 | ||

| Наибольшее перемещение врезания, мм | 1 | ||

| Наибольшее установочное перемещение, мм | 50 | ||

| Ускоренное перемещение перемещение от электродвигателя, мм/мин | 40 | ||

| Механизм правки шлифовального круга | |||

| Наибольшее поперечное перемещение алмаза, мм | 55 | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | ||

| Поперечное перемещение алмаза на один оборот лимба, мм | 1 | ||

| Наибольшее прдольное перемещение алмаза, мм | 90 | ||

| Скорость перемещения алмаза в продольном направлении наибольшая, мм/мин | 35..600 | ||

| Наибольший угол разворота копира, град | ±3° | ||

| Механизм правки ведущего круга | |||

| Наибольшее поперечное перемещение алмаза, мм | 55 | ||

| Поперечное перемещение алмаза на одно деление лимба, мм | 0,01 | ||

| Поперечное перемещение алмаза на один оборот лимба, мм | 1 | ||

| Наибольшее прдольное перемещение алмаза, мм | 90 | ||

| Скорость перемещения алмаза в продольном направлении наибольшая, мм/мин | 35..600 | ||

| Наибольший угол разворота копира, град | ±3° | ||

| Привод, габарит и масса станка | |||

| Род тока питающей сети | Переменный трехфазный, 380 В, частота тока 50 Гц | ||

| Напряжение электроприводов, в | |||

| Напряжение переменное цепей управления, в | ~110 | ||

| Напряжение постоянное цепей управления, в | =12, 24 | ||

| Напряжение цепей местного освещения, В | ~36 | ||

| Напряжение сигнализации, В | =24 | ||

| Количество электродвигателей на станке (без учета двигателей, поставляемых по особому заказу) | 7 | ||

| Электродвигатель привода шлифовального круга - тип | 4А90LВ4 4/2-ПУ3 | ||

| Электродвигатель привода шлифовального круга, кВт (об/мин) | 2/ 2,5 (1500/ 1800) | 2,2 | |

| Электродвигатель привода ведущего круга - тип | ПЛ-072-С1 | ||

| Электродвигатель привода ведущего круга, кВт (об/мин) | 0,27 (3000) | 0,4 | |

| Электродвигатель привода установочного перемещения стола, кВт (об/мин) | 0,09 (1500) | ||

| Электродвигатель привода насоса смазки подшипников шпинделя шлифовального круга, кВт (об/мин) | 0,25 (1500) | ||

| Электродвигатель привода центрифуги, кВт (об/мин) | 2,2 (3000) | ||

| Электродвигатель привода насоса гидроагрегата, кВт (об/мин) | 0,55 (1500) | ||

| Электродвигатель привода насоса охлаждения, кВт (об/мин) | 0,12 (3000) | ||

| Электродвигатель привода магнитного сепаратора, кВт (об/мин) | 0,12 (1500) | ||

| Электродвигатель привода загрузки при работе на проход, кВт (об/мин) | 0,09 (1500) | ||

| Суммарная мощность электродвигателей, кВт | 5,6 | 4,02 | |

| Габаритные размеры и масса станка | |||

| Габарит станка (длина X ширина X высота), мм | 1570 х 1145 х 1755 | ||

| Масса станка, кг (с приставным оборудованием) | 828 (1200) | (1237) |

- Полуавтомат круглошлифовальный бесцентровый 3Е180В. Руководство по эксплуатации 3Е180В.00.000 РЭ, 1986

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация