3Г833 станок хонинговальный вертикальный одношпиндельный

описание, характеристики

Сведения о производителе хонинговального станка 3Г833

Производитель хонинговального станка 3Г833 - Майкопский станкостроительный завод им. Фрунзе и Краснореченский станкостроительный завод им. М.В. Фрунзе.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

- 2А78 - станок отделочно-расточной вертикальный 500 х 1000

- 2А78Н - станок отделочно-расточной вертикальный 500 х 1250

- 2Е78П, 2Е78ПН - станок отделочно-расточной 500 х 1000

- 3Г833 - станок хонинговальный вертикальный полуатомат

- 3К833 - станок хонинговальный вертикальный полуатомат

- 8А531 - станок ленточнопильный вертикальный для резки металла

- 278 - станок отделочно-расточной вертикальный 500 х 1000

- 2733П - станок отделочно-расточной вертикальный 630 х 1250

3Г833 Станок хонинговальный вертикальный одношпиндельный. Назначение и область применения.

Вертикальный одношпиндельный хонинговальный станок модели 3Г833 предназначен для хонингования отверстий гильз и блоков автомобильных и тракторных двигателей внутреннего сгорания, пневмоцилиндров и гидроцилиндров, отверстий шатунов, шестерен диаметром от 30 до 125 мм и других аналогичных деталей, габариты которых допускают установку их на столе станка и размеры хонингуемых отверстий находятся в пределах указанных размеров.

На станке 3Г833 допускается хонингование отверстий до Ø 165 мм.

Принцип работы и особенности конструкции станка

Механизмы станка 3Г833 осуществляют по циклу одновременное возвратно-поступательное и вращательное движения инструмента — хона и радиальную подачу брусков, обеспечивающую увеличение по диаметру рабочей части инструмента в процессе обработки.

Станок 3Г833 предназначен для работы в ремонтных мастерских и может быть использован на ремонтных заводах и других металлообрабатывающих предприятиях с мелкосерийным выпуском продукции

Особенностями хонинговального станка 3Г833 являются:

- Изменение чисел оборотов шпиндели производится переброской ремня в один из трех ручьев шкива главного привода

- Изменение скоростей возвратно-поступательного движения производится также переброской ремня в один из трех ручьев привода подач

- Разжим хонинговальной головки осуществляется от пружинного механизма на ходу

Обозначение хонинговального станка 3Г833

3 - шлифовальный станок (номер группы по классификации ЭНИМС)

Г – серия (поколение) станка (Г, К)

8 – притирочные, полировальные, доводочные, хонинговальные, полировальные станки (номер подгруппы по классификации ЭНИМС)

33 – исполнение станка

Хонингование. Хонинговальные станки. Общие сведения

Синонимы: шлифовально-притирочный металлорежущий станок для хонингования, honing vertical semiautomatic device

Хонингование - один из методов высокоточной обработки отверстий.

Хонингование - это обработка материалов резанием, где в качестве резцов выступают зерна алмаза, нанесенные на хонинговальные бруски.

Хонингование - это достаточно производительный процесс. Скорость съема припуска при хонинговании может достигать 2000 см³ в час, что соизмеримо с чистовым точением и шлифованием. При этом хонингование обеспечивает минимальную шероховатость поверхности и цилиндричность отверстия до долей микрона.

Хонинговальная головка (хон) - режущий инструмент, оснащенный мелкозернистыми абразивными брусками закрепляется в шпинделе хонинговального станка.

Главное движение инструмента хонинговального станка - вращательное, создаётся отдельным электродвигателем или гидротурбиной, а движение подачи (прямолинейное, возвратно-поступательное) — обычно гидроприводом.

Кроме того, имеется механизм радиальной подачи абразивных брусков в хонинговальной головке, который обеспечивает быстрый подвод брусков к обрабатываемой поверхности, а также автоматическую компенсацию их износа во время работы.

Наиболее распространены вертикальный одношпиндельныйические хонинговальные станки для хонингования сквозных и глухих отверстий.

Различают хонинговальные станки по расположению шпинделя:

- вертикальные хонинговальные станки

- горизонтальные хонинговальные станки

- наклонные хонинговальные станки

Различают хонинговальные станки по количеству шпинделей:

- одношпиндельные хонинговальные станки

- многошпиндельные хонинговальные станки

Различают хонинговальные станки по виду обрабатываемых отверстий:

- станки для внешнего хонингования

- станки внутреннего хонингования

Различают хонинговальные станки по степени автоматизации:

- универсальные хонинговальные станки

- вертикальный одношпиндельныйические хонинговальные станки

- автоматические хонинговальные станки

Инструмент при хонинговании оказывает на обрабатываемую поверхность несоизмеримо меньшее удельное давление, чем при шлифовании, и поэтому структура поверхностного слоя подвержена меньшим изменениям.

Незначительное удельное давление позволяет обрабатывать тонкостенные детали с высокой точностью.

При хонинговании в зоне резания температура неизмеримо меньше, чем при шлифовании, что также имеет меньшее влияние на структуру поверхностного слоя.

При хонинговании происходит автоматическое исправление отклонений отверстия от правильной геометрической формы, что позволяет получить более точное отверстие, чем при шлифовании.

За счет более широкой номенклатуры хонинговальных брусков по сравнению со шлифовальными кругами имеется возможность точнее решить задачу по достижению технических требований.

При хонинговании возможно создание определенного микрорельефа поверхности, а именно: необходимый угол встречи рисок, определенное соотношение опорных поверхностей и впадин (плосковершинное хонингование), вскрытие графитовых зерен в чугуне и достижение наименьшей шероховатости поверхности. Все это недостижимо при шлифовании или расточке.

Есть группы деталей, которые подлежат только хонингованию, например, цилиндры штанговых насосов, у которых соотношение длины и диаметра отверстий 100 и более. При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен.

Габарит рабочего пространства хонинговального станка 3Г833

Габарит рабочего пространства станка 3г833

Общий вид хонинговального станка 3Г833

Фото хонинговального станка 3г833

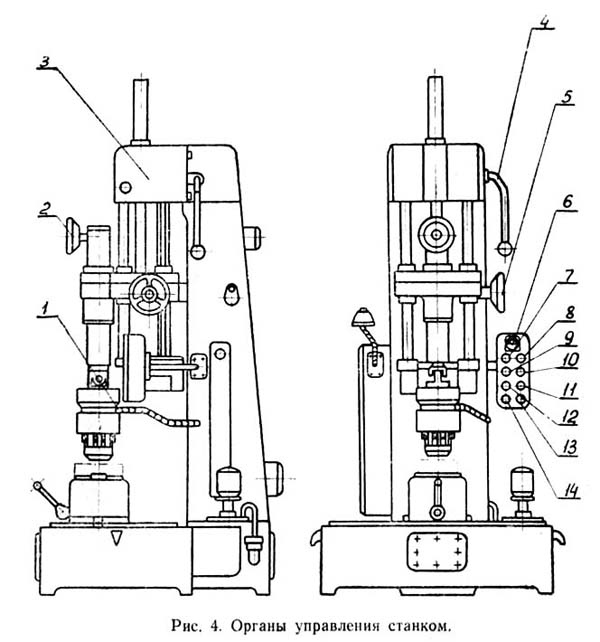

Расположение органов управления хонинговальным станком 3Г833

Расположение органов управления станком 3г833

Перечень органов управления хонинговальным станком 3Г833

- Кран охлаждения

- Маховик механизма разжима хона

- Кулачки регулировки хода ползуна

- Рукоятка реверса

- Маховик ручного ввода хоны

- Указатель нагрузки

- Переключатель режимов: "Ввод хоны", "Ручной"

- Сигнальная лампа

- Кнопка управления: "Подача пуск"

- Кнопка управления: "Толчковый"

- Кнопка управления: "Шпиндель стоп"

- Кнопка управления: "Шпиндель пуск"

- Кнопка управления: "Общий стоп"

- Кнопка управления: "Конец цикла"

Кинематическая схема хонинговального станка 3Г833 Рис. 51

Кинематическая схема хонинговального станка 3г833

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Конические зубчатые колеса

- Конические зубчатые колеса

- Электромагнитные фрикционные муфты

- Электромагнитные фрикционные муфты

- Вал

- Вал

- Приводная шестерня

- Рейка зубчатая

- Лимб

- Кулачки

- Кулачки

- Переключатель

- Рукоятка

- Ленточный тормоз

- Муфта

- Червячная пара

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Ведомое зубчатое колесо

- Шпиндель

Хонинговальный станок модели 3Г833, как исключение, имеет механический привод возвратно-поступательного движения шпиндельной бабки (см. рис. 51).

Скорость осевого движения шпиндельной бабки настраивается с помощью трехручьевых шкивов 2 и 3 и перекидного ремня.

Реверсирование шпиндельной бабки производится механизмом, включающим конические зубчатые колеса 4, 5, 6 и электромагнитные фрикционные муфты 7 и 8.

Движение шпиндельной бабки кинематически связано с вращением лимба 13, несущего кулачки 14 и 15, с помощью которых устанавливается ее ход. Эти кулачки через систему рычагов воздействуют на переключатель 16, который переключает муфты 7 и 8. Для местного хонингования реверсирование шпиндельной бабки можно производить вручную рукояткой 17.

При выводе хонинговальной головки из отверстия она может останавливаться только в крайнем верхнем положении. От самопроизвольного опускания вниз под действием собственного веса бабка удерживается ленточным тормозом 18.

Для ручного ввода головки в обрабатываемое отверстие предусмотрена муфта 19 и червячная пара 20.

Цикл работы хонинговального станка 3Г833

Цикл работы хонинговального станка 3г833

Рабочий цикл хонинговального станка оказывает большое влияние на процесс хонингования и его конечные результаты: точность размера и геометрической формы отверстия и шероховатость обработанной поверхности.

Цикл работы любого хонинговального станка состоит из пяти основных этапов:

- ввод хонинговальной головки в обрабатываемое отверстие

- разжим брусков

- хонингование

- сжатие брусков

- вывод головки из отверстия

Циклограммы работы универсальных вертикально-хонинговальных станков основных моделей отечественного производства приведены в табл. 33. На всех станках хонинговальная головка вводится со сжатыми брусками без вращения. На станках ЗМ82, ЗМ83, ЗК84, ЗН84, ЗН85 и ЗН86 головка вводится с уменьшенной скоростью поступательного движения. После ввода головки на всех станках, за исключением 3Г833, автоматически включается разжим брусков, подача СОЖ, вращение головки и рабочая скорость возвратно-поступательного движения. На станке 3Г833 после ручного ввода головки в отверстие и нажатия на кнопку на пульте управления включается вращение и возвратно-поступательное движение головки, а также подача СОЖ- Далее вручную разжимают бруски. Второй этап рабочего цикла — хонингование с постоянным давлением брусков на обрабатываемую поверхность или с изменением давления по заранее принятой программе в процессе обработки одной детали.

При хонинговании на станках модели 3Г833 давление брусков в процессе обработки оператор изменяет вручную.

После окончания хонингования по команде от счетчика ходов, реле времени или системы активного контроля бруски сжимаются, выключается вращение головки, прекращается подача СОЖ и происходит вывод хонинговальной головки обычно с пониженной скоростью поступательного движения. Для того чтобы на хонинговальной поверхности не было рисок при выводе головки, момент сжатия брусков контролируется автоматикой станка. Хонинговальная головка выводится в исходное положение, при котором она находится в направляющей втулке, расположенной соосно в обрабатываемом отверстии. Для того чтобы снять головку или сменить бруски, шпиндельную бабку можно поднимать в крайнее верхнее положение, нажав на наладочную кнопку управления. На станке модели 3Г833, как исключение, при выводе головки сначала вручную сжимают бруски, а затем, нажав на кнопку управления, головку останавливают и выводят сразу в крайнее верхнее положение.

Bce хонинговальные станки имеют наладочный цикл работы, при котором каждое движение станка, независимо от других движений может включаться с помощью отдельной кнопки.

Схема радиальной подачи брусков по давлению с ручным пружинным приводом станка 3Г833. Рис. 52

Схема радиальной подачи брусков станка 3г833

Система радиальной подачи станка предназначена для создания необходимого усилия вдавливания режущих зерен в обрабатываемую поверхность и радиального перемещения брусков в процессе хонингования, а также для совершения вспомогательных движений, к которым относится быстрый подвод брусков к обрабатываемой поверхности после ввода головки в отверстие и быстрый их отвод перед выводом ее из отверстия. Кроме того, эта система обеспечивает уменьшение усилий между режущими зернами и обрабатываемой поверхностью в начале и в конце хонингования. Заключительный этап хонингования со сниженным удельным давлением брусков называют процессом выхаживания. Быстрые вспомогательные перемещения и радиальная рабочая подача брусков производятся с помощью механизма разжима

По принципу действия системы радиальной подачи брусков делят на подачи по давлению и дозированные подачи.

1. Системы подачи брусков подавлению. Радиальное перемещение брусков создается за счет прижатия их к обрабатываемой поверхности с определенным усилием. При этом радиальное их перемещение ограничивается обрабатываемой поверхностью и зависит от снимаемого припуска. Регулируемой величиной является усилие прижима брусков к стенкам изделия.

а) Системы с ручным приводом механизма разжима (модель станка 3Г833).

Быстрый подвод и отвод брусков осуществляется с помощью гайки 1 (рис. 52), вращение которой производится через червячную передачу 2 от рукоятки 3. Усилие на стержне разжимного конуса устанавливается сжатием тарированной пружины 4 с отсчетом по шкале 5 указателем 6. При выхаживании уменьшается усилие пружины также с помощью рукоятки 3.

Осевое усилие po на штоке разжима брусков определяют по формуле

po = plbpBntg(φ + θ), (16)

где р — удельное давление брусков в кг/см2

lbp — длина бруска в см;

В — ширина бруска в см;

n — число брусков;

θ — угол трения в град (обычно принимают равным 6°)

φ — угол конуса разжима в град;

Конструкция и работа станка

Компановка

Вертикально-хонинговальный станок состоит из следующих основных узлов: основания, колонны, ползуна, коробки подач, редуктора, приспособлений для установки и крепления гильз и блоков автомобильных и тракторных двигателей, электрооборудования.

На основании станка установлена колонна, на которой расположены следующие узлы:

- система охлаждения с правой стороны колонны

- шкаф с электрооборудованием — с левой стороны колонны

- пульт управления — с правой стороны колонны

- коробка подач — на верхнем торце колонны

- редуктор — на передней стенке колонны

На скалках, закрепленных в корпусе редуктора и плите коробки подач, установлен ползун.

Приспособления для крепления гильз и блоков устанавливаются на рабочей плоскости основания.

Основание станка

Основание (рис. 8) представляет собой плиту коробчатой формы, внутренняя полость которой является резервуаром для охлаждающей жидкости и отстойником от грубых механических примесей.

На основании расположены электронасос охлаждения 1, колонна 2 и фильтр 3.

На верхней рабочей плоскости основания устанавливаются приспособления для обработки гильз или блоков. Для защиты от разбрызгивания охлаждающей жидкости предусмотрены передний и боковые защитные щитки.

На передней и задней стенках основания предусмотрены окна (4) для очистки резервуара охлаждения.

Колонна станка

Колонна (рис. 9) представляет собой литую стойку коробчатой формы.

На колонне расположены:

- привод вращения шпинделя 1

- привод возвратно-поступательного движения хонинговальной головки 2

- пульт управления 3

- электрошкаф 4

Редуктор привода станка

Редуктор (рис. 10) передает вращение на приемную шестерню ползуна через шлицевой вал 7.

Корпус редуктора 1 представляет собой литую деталь коробчатом формы, внутри которой расположены ведущая вал-шестерня 6 с закрепленным на ней трехручьевым шкивом 4 и ведомая шестерня 2, передающая вращение шлицевому валу 7.

Для предохранения узла от поломки в случае возможных перегрузок по крутящему моменту редуктор снабжен предохранительной фрикционной муфтой 5.

Ползун

Ползун (рис. 11) — механизм, передающий вращение от шлицевого вала на поводок хонинговальной головки.

Коробка подач

Коробка подач (рис. 12) установлена на верхнем торце колонны и является узлом, который преобразует вращательное движение привода в возвратно-поступательное движение и передает его при помощи" рейки на шатун. Корпус коробки подач 3 -- литая деталь коробчатой формы, внутри которой размещены ведущая вал-шестерня 6.

Электромагнитные фрикционные муфты 5 встроенные в ведомые конические шестерни 8, зубчатые передачи 1, с помощью которых возвратно-поступательное движение передается рейке, электромагнитная муфта 2 с червячной парой ручного ввода хоны. В нише корпуса расположен ведомый шкив привода 7 с предохранительной муфтой.

Под боковыми крышками расположены:

- С левой стороны — фрикционный тормоз 9, управление которым осуществляется с помощью электромагнита 10

- С правой стороны - механизм реверсирования 4, сухарями которого регулируется ход ползуна

Приспособление для установки и крепления гильз на станке

Приспособление (рис. 13) состоит из основания 4 и прихватов 5.

Крепление гильз осуществляется вручную с помощью эксцентрика 1 и рычага 2. Для различных размеров гильз предусмотрены сменные кольца 3 и 6 (рис. 14).

Приспособление для установки и крепления блоков на станке

Приспособление (рис. 15) закрепляется на столе станка с помощью эксцентриковых зажимов 1. Обрабатываемый блок на приспособлении крепится четырьмя прихватами 2 с эксцентриковым зажимом.

Установка блока на оси шпинделя в поперечном направлении производится упорами 4. Перемещение приспособления с установленным блоком в продольном направлении осуществляется через реечную передачу посредством маховика 3 с отсчетом необходимого шага по линейке, установленной на основании станка.

Хонинговальная головка к станку 3Г833

Хонинговальная головка к станку 3г833

Электрооборудование хонинговального станка 3Г833. 1970 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 127 В;

- Цепь местного освещения ~ 36 В.

На станке установлены электродвигатели:

- ДШ - электродвигатель главного привода - АОЛЭ2-32-4-С2; 3 кВт, 1430 об/мин

- ДП - электродвигатель подач - АОЛ2-22-6-С2; 1,1 кВт, 930 об/мин

- ДО - электродвигатель насоса охлаждения инструмента - ПА-22; 0,125 кВт, 2800 об/мин

На станке установлены:

- ЭММ1 - электромагнитная муфта коробки подач - ЭМ-32

- ЭММ2 - электромагнитная муфта коробки подач - ЭМ-32

- ЭММ2 - электромагнитная муфта коробки подач - ЭМ-22

На станке установлено следующее электрооборудование:

- аппаратура управления, смонтированная в электрошкафу и пульте управления;

- электродвигатель привода шпинделя ДШ;

- электродвигатель подачи ДП;

- электродвигатель охлаждения ДО;

- электромагнитные муфты коробки подач ЭММ1, ЭММ2, ЭММЗ

- переключатель электромуфт 1ВК;

- выключатель движения подач вверх 2ВК;

- арматура местного освещения ЛО.

Описание электросхемы станка

Электрическая цепь станка питается от сети переменного трехфазного тока 380 вольт, цепь управления питается напряженнем 127 вольт от понижающего трансформатора Тр.

- Селеновый выпрямитель питается напряжением 36 в от вторичной обмотки трансформатора Тр.

- С выхода селенового выпрямителя снимается 24 вольта постоянного тока для питания электромагнитных муфт ЭММ1, ЭММ2, ЭММ3.

Описание работы электросхемы (Рис. 16)

Включением автоматического выключателя ВЛ в положение «Вкл» подается напряжение на электросхему станка. При этом загорается сигнальная лампа на пульте управления. Нажатием кнопки 2КУ «Подача пуск» замыкается цепь 1—3—5—7—8—6—4—2 и включается контактор 1 К двигателя ДП. Замыкаются н.о. блокконтакты 5—7, которые шунтируют кнопку 2КУ при ее отпускании, и н.о. блокконтакты 31—33, которые подключают выпрямитель ВС ко вторичной обмотке трансформатора Тр.2. Параллельно с включением 27 контактора 1К, через контакты 1—3—5—7—15—17—19—2 сработает реле 2РП, которое размыкает н.з. контакты 7—13, 16—18, 21—23. Ползун при этом находится в исходном положении, и контакты 17—19 конечного выключателя 2ВК замкнуты.

При установке переключателя ПУ в положение «Ввод хоны» кратковременными толчками кнопки 5КУ «Толчковый» по цепи 1—3—5-?? —2 включается реле ЗРП, которое включит электромагнит растормаживания ЭР контактами Л21—37—Л31—35—??одновременно с ЗРП включается электромагнитная муфта ЭММ2. Происходит прерывистый подвод хонинговальной головки к обрабатываемому изделию. Затем переключатель ПУ ставят в положение«Ручной». Этим самым отключают контактами 12—? электромагнитные муфты ЭММ1 и ЭММ-2 и включают контактами 12—14 электромагнитную муфту ЭММ3. Электромагнит растормаживания ЭР получает питание благодаря срабатыванию реле ЗРП при замыкании контактов 7—13 переключателя ПУ. Маховиком ручного ввода хонинговальная головка плавно вводится в обрабатываемое отверстие.

Затем переключатель ПУ снова ставят в положение «Ввод хоны» и нажатием кнопки 4КУ «Шпиндель пуск» по цепи 1—3—5—7—9—11—8—6—4—2 включается контактор 2К двигателей ДШ и ДП. В то же время контактами 15—7 отключится реле 2РП, которое своими н.з. контактами 16—18 подключит электромагнитные муфты ЭММ1 и ЭММ2 и н.з. контактами 21—23 подготовит цепь для включения реле 1РП «Конец цикла». Происходит вращательное и возвратно-поступательное движение хонинговальной головки, в зависимости от положения переключателя 1ВК движением вверх через — контакты 12—16—18—20—24—32 включена муфта ЭММ1, движением вниз через контакты 12—16—18—20—22 включена муфта ЭММ2.

По окончании хонингования необходимо сначала нажать на кнопку ЗКУ «Шпиндель стоп», а затем кнопку 6КУ «Конец цикла». При этом включается реле 1РП, которое своими н. з. контактами 18—20 разрывает цепь поступательного движения хонголовки, а н. о. контакт 16—24 включит электромагнитную муфту ЭММ1. Ползун движется вверх до тех пор, пока не нажмет на толкатель конечного выключателя 2ВК. Последний своими контактами 24—32 разрывает цепь питания электромагнитной муфты ЭММ1, а контактами 17—19?? ючит реле 2РП, которое своими н.з. контактами 21—23?? ключит реле 1РП. В результате этого движение хонголовки вверх прекращается и станок подготовлен к следующему циклу.

Двигатель ДП подачи остается включенным. Для полной остановки станка необходимо нажать кнопку 1КУ «Общий стоп".

При остановке ползуна в среднем положении кнопкой 1КУ «Общий стоп» контакты 17—19 конечного выключателя 2ВК разомкнуты. Для пуска станка необходимо нажать кнопку 2КУ «Подача пуск», затем включить КНОПКУ «Шпиндель пуск», и цикл станка будет продолжаться.

Инструкция по монтажу и эксплуатации электромагнитных муфт

Перед монтажом муфт необходимо проверить комплектность фрикционных дисков и пружинных шайб, служащих для разведения дисков при отключении муфты. Пружины должны быть одинаковой высоты и не иметь заусенцев. Необходимо также, чтобы диски свободно перемещались на валу и в поводке. Первым к корпусу муфты устанавливается внутренний диск, у которого отверстие имеет шлицевые пазы, к якорю устанавливается наружный диск. Остальные диски устанавливаются поочередно через один: внутренний — наружный.

После монтажа необходимо проверить муфту в работе и убедиться, достаточно ли четко она включается и отключается. Для этого достаточно включить станок и испытать его на холостом ходу.

Для смазки муфт необходимо применять масло «Индустриальное 20» или "Индустриальное 30» по ГОСТ 1707-51. При применении масел с вязкостью, выше указанной, силовые характеристик муфт не гарантируются.

При эксплуатации электромагнитных муфт необходимо следить за тем, чтобы масло резервуара смазки и охлаждения муфт не загрязнялось.

При загрязненном масле муфты работают ненормально, тяговое усилие их уменьшается, могут быть случаи пробуксовки или нечеткого реверса. Для устранения указанного недостатка в работе необходимо коробку подач промыть в чистом керосине и залить свежее чистое масло. Ход якоря на муфтах ЭМ-22 должен быть не менее 1, 2 мм; на муфтах ЭМ-32 не менее 1, 5 мм.

В процессе эксплуатации станка необходимо периодически контролировать износ щеток. При нормальной регулировке она не должна выступать из щеткодержателя более чем на 3 мм. При большей величине выступающей части щетка будет деформироваться, может разрушиться и замкнуть на корпус. Регулировка щетки производится поворотом кронштейна, на котором установлен щеткодержатель. При износе щетки ее необходимо заменить новой из комплекта запасных, прилагаемых к станку.

При выполнении указанной инструкции гарантируется нормальная работа электромагнитных муфт, а следовательно привода возвратно-поступательного движения.

Первоначальный пуск и эксплуатация станка

Первоначальный пуск станка и приобретение навыков уп-равления им производятся без установки хонинговальной головки и обрабатываемых деталей.

Включением автоматического выключателя, расположенного на электрошкафе, подается напряжение на электрическую цепь станка, о чем свидетельствует загорание сигнальной лампочки, находящейся на пульте управления.

Переключатель режимов управления ставится в положение «Ввод хоны». Нажатием кнопки «Подача пуск» включается электродвигатель подач, ползун совершает возвратно-по-ступательное движение.

Для приведения ползуна в исходное положение необходимо нажать кнопку «Конец цикла». Ползун из любого положения движется вверх до остановки. Возвратно-поступательное движение прекращается, а двигатель подач при этом находится во включенном состоянии.

Далее, при кратковременном нажатии на кнопку «толчковый», ползун будет совершать прерывистые движения вниз. Таким образом осуществляется подвод хонинговальной головки к обрабатываемому отверстию на расстояние не менее 50 мм.

После этого переключатель режимов управления на пульте необходимо поставить в положение «Ручной» и маховиком ручного ввода плавно ввести хонинговальную головку в обрабатываемое отверстие па глубину 2/з длины бруска. Затем, выставив кулачок, расположенный на лимбе (коробка подач), ограничивающий движение ползуна вверх, необходимо ручным вводом найти крайнее нижнее положение хода хонголовки (так, чтобы она выходила из отверстия на '/з длины бруска) и выставить кулачок, ограничивающий движение ползуна вниз.

По окончании подготовительных операций, описанных выше, переключатель режимов управления поставить в положение «Ввод хоны». Станок подготовлен к включению в нормальный цикл рабОТЫ. Нажатием кнопки «Шпиндель пуск» одновременно включатся приводы возвратно-поступательного и вращательного движений шпинделя.

Для того чтобы установить ползун снова в исходное положение, достаточно нажать кнопку «Шпиндель стоп» и вслед за этим кнопку "Конец цикла». При этом вращение шпинделя прекращается, ползун с хонголовкой займет крайнее верхнее положение. По окончании работы или в случае экстренной необходимое отключения всех механизмов станка необходимо нажать на красную грибовидную кнопку «Общий стоп».

Для обработки гильз и блоков автомобильных или тракторных двигателей на рабочей плоскости основания устанавливается соответствующее приспособление.

В соответствии с материалом и диаметром обрабатываемых отверстий устанавливается необходимая окружная скорость хонингования. Обороты хонинговальной головки рассчитываются по формуле:

П = 1000 • V / π • D

где: V — окружная скорость (принимается для чугуна — 60.. 70 м/мин, для стали — 45.. 60 м/мин).

D — диаметр обрабатываемого отверстия

П - обороты хонинговальной головки

Установкой приводного ремня в один из трех ручьев шкива задается необходимая скорость вращения шпинделя, при этом расчетные величины оборотов округляются до ближайшего значения по таблице. Аналогично устанавливается необходимая скорость возвратно-поступательного движения ползуна.

В шпиндель станка устанавливается и закрепляется поводок и хонинговальная головка. Как описано выше, хонголовка вначале толчками, а затем вручную вводится в обрабатываемое отверстие.

Вращением маховика, расположенного в верхней части ползуна, производится разжим брусков хонголовки. Необходимое усилие разжима устанавливается по таблице.

Установив переключатель режимов управления в положение «Ввод хоны», нажимаем кнопку «Шпиндель пуск» и открываем кран охлаждения: процесс хонингования начался.

В случае необходимости произвести измерение обрабатываемого отверстия или при окончании хонингования его нажимаем кнопку «Шпиндель стоп» и «Конец.

Для повторного ввода хонголовки бруски необходимо свести вращением маховика в обратную сторону и осуществить ввод, как указано выше.

Для местного хонингования (устранение конусности) предусмотрен механизм выхаживания. В этом случае реверсирование хода ползуна осуществляется вручную с помощью рукоятки, находящейся на правой стороне коробки подач.

Схема электрическая принципиальная хонинговального станка 3Г833

Схема электрическая принципиальная хонинговального станка 3Г833

Перечень элементов хонинговального станка 3Г833

Перечень элементов хонинговального станка 3Г833

Читайте также: Справочник заводов производителей шлифовальных станков

3Г833 станок хонинговальный вертикальный одношпиндельный. Видеоролик.

Технические характеристики хонинговального станка 3Г833

| Наименование параметра | 3Г833 | 3К833 | 3А84 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Диаметр хонингования наименьший/ наибольший/ допустимый, мм | 30/ 125/ 165 | 30/ 125/ 165 | 65/ 200/ |

| Длина хонингования наибольшая, мм | 150..450 | 30..400 | 1050 |

| Расстояние от оси шпинделя до направляющих (вылет), мм | 300 | 300 | 350 |

| Расстояние от торца шпинделя до поверхности плиты, мм | 50..550 | 700..1200 | 900..1750 |

| Размер рабочей поверхности стола, мм | 500 х 1000 | 500 х 1000 | 750 х 750 |

| Ход стола, мм | 400 | ||

| Шпиндель станка | |||

| Частота вращения шпинделя, об/мин | 155, 280, 400 | 160, 250, 400 | 75..400 (6 ступ) |

| Ход шпинделя, мм | 500 | 500 | 75..1200 |

| Конус шпинделя по ГОСТ 25557-82 | Морзе 4 АТ6 | Морзе 5 | |

| Скорость возвратно-поступательного движения шпинделя, м/мин | 8; 11,8; 18 | 3..18 Б/с | 0..15 Б/с |

| Давление в гидросистеме возвратно-поступательного движения шпинделя, МПа | нет | 3,0..4,0 | |

| Ход толкателя разжима брусков, мм | 40 | ||

| Давление в гидросистеме разжима брусков, МПа | 0,6..2,00 | ||

| Наибольший крутящий момент на шпинделе, кНм | 19,5 | ||

| Наибольшее осевое усилие на шпинделе, кН | 4,5 | ||

| Привод станка | |||

| Количество электродвигателей на станке | 3 | 3 | |

| Электродвигатель привода главного движения - вращения шпинделя (ДШ)(М2), кВт (об/мин) | 3,0 | 4,0 | 7,0 (1500) |

| Электродвигатель привода возвратно-поступательного движения (ДП), кВт | 1,1 | нет | |

| Электродвигатель привода гидравлики (М1), кВт (об/мин) | нет | 4,0 | 4,5 (1000) |

| Электродвигатель охлаждения (ДО)(М3), кВт | 0,12 | 0,12 | |

| Общая мощность электродвигателей станка, кВт | 4,22 | 8,12 | |

| Габарит станка | |||

| Габариты станка (длина х ширина х высота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 | 2265 х 1260 4870 |

| Масса станка, кг | 1200 | 1520 | 5800 |

- Вертикально-хонинговальный станок. Инструкция, 1970

- Куликов С.И. Хонингование, 1973

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация