3М151Ф2 станок круглошлифовальный с ЧПУ универсальный полуавтомат

Схемы, описание, характеристики

Сведения о производителе круглошлифовального станка полуавтомата 3М151Ф2

Производитель круглошлифовального станка полуавтомата 3М151Ф2 - Харьковский станкостроительный завод.

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56 станок радиально-сверлильный Ø 50

- 3А151 станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700

- 3А161 станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000

- 3А164 станок круглошлифовальный общего назначения Ø 400 х 2000

- 3А172 станок круглошлифовальный общего назначения Ø 560 х 4000

- 3Б151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3Б161 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3К152ВФ20 станок круглошлифовальный с ЧПУ Ø 280 х 1000

- 3М132в станок круглошлифовальный универсальный Ø 280 х 1000

- 3М151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3М151Ф2 станок круглошлифовальный с ЧПУ Ø 200 х 700

- 3М152 станок круглошлифовальный общего назначения Ø 200 х 1000

- 3М162 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3М163 станок круглошлифовальный общего назначения Ø 280 х 1400

- 3М164 станок круглошлифовальный общего назначения Ø 280 х 2000

- 3М193 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800

- 3М194 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000

- 3М196 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000

- 3М197 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000

- 3130 станок круглошлифовальный универсальный Ø 280 х 700

- 3132 станок круглошлифовальный универсальный Ø 280 х 1000

- 3151 станок круглошлифовальный универсальный Ø 150 х 750

3М151Ф2 станок круглошлифовальный с ЧПУ универсальный полуавтомат. Назначение и область применения

Круглошлифовальный полуавтомат 3М151Ф2 с ЧПУ предназначен для наружного шлифования гладких и прерывистых цилиндрических поверхностей валов с несколькими ступенями.

Станок 3М151Ф2 применяются в условиях мелко и среднесерийного производства. Станок обеспечивает выполнение в автоматическом режиме продольного, врезного и строчного шлифования с последующей зачисткой продольным шлифованием, а также шлифование буртиков. В процессе обработки осуществляется активный контроль диаметральных размеров валов. Класс точности станка П, он обеспечивает точность диаметральных размеров по 6-му квалитету. Станок можно встраивать в автоматизированные участки, управляемые от ЭВМ.

Обработка ступеней ведется последовательно одним кругом. При обработке осуществляют активный контроль и автоматический переход от одной ступени к другой.

На станке 3М151Ф2 осуществляется врезное и продольное шлифование в автоматическом режиме (конусные поверхности по программе не шлифуются).

Задняя бабка снабжена механизмом, позволяющим устранять конусность на изделии. Пиноль бабки выполнена на направляющих качения. Станок обеспечивает 2-й класс точности размеров по диаметру и чистоте Ra = 0,32 мкм, на торцовых поверхностях — Ra = 1,25 мкм.

Ввод программы производится декадными переключателями. В процессе обработки осуществляется активный контроль размеров гладких шеек изделия и путевой контроль гладких и прерывистых поверхностей шеек (шлицы, шпоночные пазы).

Основная экономия при работе на станке достигается за счет сокращения вспомогательных операций: переустановки, настройки и измерения. Поэтому наибольший экономический эффект достигается при обработке многоступенчатых валиков с одной установки.

Применение станка с числовым программным управлением 3М151Ф2 улучшает качество обработки, повышает взаимозаменяемость деталей, уменьшает количество брака, снижает утомляемость рабочего, позволяет организовать многостаночное обслужит вание.

Правка шлифовального круга в цикле производится алмазом с помощью гидрофицированного правильного прибора. Станок оснащен регулируемым приводом постоянного тока для подачи шлифовального круга, отдельно стоящей гидростанцией и баком для охлаждающей жидкости.

Класс точности станка — П по ГОСТ 8—71.

Методы и особенности круглого шлифования

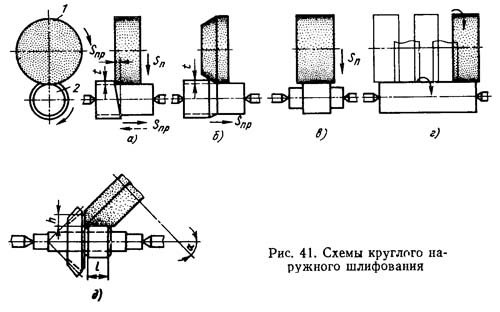

Наружное круглое шлифование заготовок типа тел вращения можно осуществить продольными рабочими ходами, врезанием и уступами.

Шлифование продольными рабочими ходами (рис. 41, а). Шлифуемая заготовка 2, вращаясь на неподвижных центрах, совершает продольное перемещение вдоль своей оси с подачей Sпр (мм/мин). В конце двойного или каждого прохода шлифовальный круг 1 подают в направлении, перпендикулярном к оси заготовки 2, на установленную глубину шлифования или поперечную подачу SП, равную глубине t шлифования. Этот способ выгодно применять для шлифования заготовки с цилиндрической поверхностью большой длины. Глубину шлифования выбирают не более 0,05 мм.

Глубинное шлифование (рис. 41, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а цилиндрическая часть его только зачищает поверхность заготовки. Таким образом, при глубинном шлифовании совмещают обдирочное и чистовое шлифование.

Иногда применяют шлифование двумя установленными рядом кругами, причем круг для обдирочного шлифования выбирают с более крупным зерном и большей твердостью, чем круг для чистового шлифования. Для удобства правки первого круга между кругами устанавливают прокладку толщиной 5—6 мм. При глубинном шлифовании необходим полный сход круга со шлифуемой заготовки.

Врезное шлифование (рис. 41, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. Шлифование проводят одним широким кругом, высота которого на 1 — 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет продольной подачи. Поперечную подачу круга на заданную глубину проводят непрерывно или периодически. Для получения поверхности с меньшим отклонением формы и параметром шероховатости кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка.

Шлифование уступами (рис. 41, г). При этом способе сочетается шлифование продольными проходами и врезное. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. д. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами.

Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами.

Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование. Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка.

Центровые круглошлифовальные станки делят на простые, универсальные и специальные.

На простых круглошлифовальных станках возможен поворот верхнего стола на угол а=6°, что дает возможность шлифовать конусы с малым углом при вершине.

На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки 100 — 1600 мм, а наибольшая длина 150—12 500 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

Габаритные размеры рабочего пространства круглошлифовального станка 3М151Ф2

Присоединительные и посадочные базы круглошлифовального станка 3М151Ф2

Техническая характеристика круглошлифовального станка 3М151Ф2. Наибольшие размеры устанавливаемой заготовки: диаметр 200 мм, длина 700 мм, диаметр заготовки, обрабатываемой с активным контролем, 0—85 мм, частоты вращения заготовки 50—500 мин-1 (регулируется бесступенчато), скорость шлифовального круга не более 50 м/с, рабочие подачи шлифовальной бабки для предварительной обработки 0,2—0,12 мм/мин, окончательной 0,1— 0,6 мм/мин, доводочные 0,02—0,12 мм/мин, скорость быстрого подвода шлифовальной бабки 1700—930 мм/мин, скорость перемещения стола 0,05—5 м/мин (число ступеней 10), габаритные размеры станка 4950 х 2400 х 2170 мм.

УЧПУ — специализированное для шлифовальных станков. Ввод УП — посредством декадных переключателей. Размеры в УП задаются в абсолютных значениях. По УП можно шлифовать восемь ступеней заготовки. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата X) выполняется и корректируется косвенным путем при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляется прибором осевой ориентации. Этот контроль нужен для привязки заготовки к координатной системе станка (например, в случае измерения глубины торцевых отверстий). Прибор имеет щуп, в момент касания которого заготовки производится коррекция «нуля» датчика положения стола станка. Дискретность перемещения по координатам: X — 0,001 мм, У — 0,01 мм. УЧПУ имеет цифровую индикацию.

Основные механизмы и движения в станке. Жесткая станина А станка (рис. 171, а) имеет направляющие, по которым совершает возвратно-поступательные перемещения стол Ж, несущий верхний поворотный стол, который можно поворачивать на угол. Заготовку устанавливают в центрах передней Б и задней Е бабок. Она получает движение круговой подачи. По поперечным направляющим станины перемещается шлифовальная бабка В, на корпусе которой смонтирован механизм поперечных подач Д. Шлифовальный шпиндель кроме вращательного движения имеет осевое перемещение в автоматическом режиме. Вспомогательные движения: ввод и вывод в зону обработки измерительных приборов, ручные перемещения стола и шлифовальной бабки, подвод-отвод пиноли задней бабки, перемещение следящего упора, продольное перемещение и подача на круг алмазного инструмента при правке, которая выполняется прибором В. Станок оснащен устройством для балансировки круга.

Система программного управления позиционная, замкнутая. Программу вводят с помощью декадных переключателей, по программе можно прошлифовать до восьми ступеней заготовки. Станок снабжен двумя измерительными устройствами и двумя корректирующими системами: для определения отклонений размеров заготовки и круга. Контроль диаметрального износа круга (по оси X) проводят и корректируют косвенном путем при измерении заготовки при шлифовании широкодиапазонным прибором активного контроля. Контроль базового торца (по оси Z') проводят прибором осевой ориентации для привязки заготовки к координатной системе станка (например, при изменении глубины зацентровки). В момент касания заготовки щупом прибора осуществляют коррекцию «нуля» датчика положения стола. Дискретность программируемого перемещения по оси X равна 0,001 мм, а по оси Z' — 0,1 мм.

Цикл работы станка принят по следующей программе. Включаются электродвигатели гидросистемы, насосов смазывания и магнитного сепаратора привода шлифовального круга. Поднимается измерительная скоба, отводится пиноль задней бабки, заготовка зажимается в центрах. Нажатием кнопки «Автомат»: шлифовальная бабка перемещается в крайнее положение, контролируемое конечным выключателем; стол занимает положение согласно координате торца первой шлифуемой ступени, без учета коррекции на зацентровку; подводится измерительная скоба и устройство осевой ориентации, щуп которого упирается в заготовку, включается движение стола до касания базовым торцом заготовки щупа прибора осевой ориентации; происходит совмещение начала отсчета по координате Z' по установленной заготовке; убирается щуп прибора осевой ориентации.

Шлифовальная бабка перемещается со скоростью подвода 1800 мм/мин, пока датчик положения ее не войдет в зацепление со следящим упором и не замедлит скорость в 2 раза. Включается вращение заготовки и подача СОЖ. За 2—3 мм до достижения заданного размера скорость движения бабки замедляется до 6 мм/мин.

Изменение скорости перемещения шлифовальной бабки с форсированной на обдирочную происходит по команде реле касания круга с заготовкой или от датчика положения бабки при припуске на заготовку меньше 0,2 мм. Переключение шлифовальной бабки с форсированной подачи на обдирочную осуществляют по команде датчика положения. При переключении ее на чистовую подачу губки измерительной скобы смыкаются на заготовке и переход на доводочную подачу и окончание обработки дает скоба. При обработке прерывистых поверхностей окончательную обработку осуществляют по команде датчика.

Прошлифовав одну ступень, стол перемещается и шлифуется очередная ступень. Прошлифовав последнюю ступень, бабка отходит в крайнее положение и отводится измерительный прибор. Цикл шлифования вала окончен.

Продольное перемещение стола осуществляют гидроприводом станка гидроцилиндром Ц1 или вручную маховичком 9 через передачи 14/62, 12/48 и реечную передачу. Перемещение стола гидроприводом сблокировано с его ручным перемещением. Гидроцилиндром Ц2 выводится из зацепления вал с колесом z= 14.

Привод вращения заготовки осуществляют от регулируемого электродвигателя постоянного тока М2 посредством клиноременной передачи с диаметрами шкивов 74/122 и 63/168. Частота вращения заготовки бесступенчато регулируется в пределах 50—500 об/мин.

Поперечные подачи шлифовальной бабки осуществляют вручную и автоматически. Установочный привод шлифовальной бабки производят вручную маховичком 8 вала VI, через конические колеса 39/89 вала VII, червячную пару 2/40 и винт-гайку качения с р= 10 мм.

Станок имеет две ускоренные подачи 1800 и 900 мм/мин. Автоматическую рабочую подачу обеспечивают регулируемым электродвигателем постоянного тока МЗ через червячные пары 2/30 и 2/40 при включении электромагнитной муфты Ml, конические колеса 39/39, червячную пару 2/40 и винт-гайку качения. Скорость вращения электродвигателя контролируют тахогенератором.

Осевое перемещение шпинделя шлифовального круга для подшлифовывания торцов осуществляет подачу масла в цилиндр Ц5 и тем самым перемещает поршень-рейку, которая поворачивает колесо z= 17, вал XIV и кулачок 4, который, действуя на плунжер 5 и систему рычагов 6, перемещает шпиндель VIII. После контакта круга с торцом заготовки форсированная подача прекращается, происходит шлифование торца. В исходное положение шпиндель возвращается пружиной 7.

Автоматическую правку круга осуществляют там, где предусмотрена компенсация его износа — радиальная коррекция. Алмаз подают на шлифовальный круг автоматически или вручную вращением маховичка 2 на валу V колесами 22/72, 27/27 и ходовым винтом с р=2 мм. При автоматической правке от гидросистемы плунжер с собачкой 1 поворачивает храповое колесо z=200 на винте III. Угол поворота регулируют поворотом. Продольное перемещение алмаза осуществляют гидроцилиндром ЦЗ. На каретке под углом 45° перемещается гидроцилиндром Ц4 корпус, опирающийся щупом на прямолинейный копир 3, обеспечивающий однопроходную или двухпроходную правку круга. Положение копира регулируют винтом с р= 1,5 мм.

Задняя бабка. Отвод пиноли ее осуществляют гидравлически, перемещением поршня рейки или вручную поворотом вала-колеca z=24. Заготовка зажимается в центрах пружиной. На бабке смонтирован механизм вывода конусности на заготовке за счет того, что конусное отверстие под центр расточено с эксцентриситетом относительно наружного диаметра пиноли. При включении электродвигателя М5 возможна подача заготовки на круг путем поворота пиноли.

Гидросистема обеспечивает продольное возвратно-поступательное перемещение стола с десятью фиксированными скоростями, продольное перемещение измерительной скобы, развод губок измерительной скобы, подвод и отвод щупа механизма осевой ориентации, ввод и вывод измерительных приборов, отвод пиноли задней бабки, управление прибором правки шлифовального круга, перемещение шпинделя шлифовальной бабки для подторцовки, устранение зазора в механизме быстрого подвода шлифовальной бабки, отключение механизма ручного перемещения стола, смазывание подшипников шпинделей бабки и направляющих стола.

Кинематическая схема круглошлифовального станка 3М151Ф2

1. Кинематическая схема круглошлифовального станка 3М151Ф2. Смотреть в увеличенном масштабе

2. Кинематическая схема круглошлифовального станка 3М151Ф2. Смотреть в увеличенном масштабе

Кинематика станка. Главное движение шпиндель VIII шлифовального круга получает от асинхронного электродвигателя M1 через клиноременную передачу со шкивами d1=153 мм и d2=170 мм. Шпиндель смонтирован на гидростатических подшипниках.

Осевое перемещение шпинделя осуществляется гидравлически. Масло поступает в цилиндр Ц5 и перемещает поршень-рейку, которая поворачивает реечное колесо Z= 17, вал XIV и кулачок 4. Последний через плунжер 5 и систему рычагов 6 перемещает шпиндель VIII. После контакта круга с торцем заготовки форсированная подача прекращается и происходит шлифование торца. Шпиндель возвращается в исходное положение пружиной.

Перемещение стола выполняет гидроцилиндр Ц1 или механизм ручного перемещения от маховичка 9 через передачи Z= 14/62, Z=12/48 и реечную передачу. При перемещении стола от гидропривода механизм ручного перемещения автоматически выключается. Гидроцилиндр Ц2 выводит из зацепления вал-колесо Z=14.

Вращение заготовки осуществляет от электродвигателя постоянного тока М2 через две клиноременные передачи. Шпиндель II неподвижен, вращение заготовки передается поводком планшайбы.

Механизм поперечных подач обеспечивает ускоренную подачу, которая снижается в ходе цикла в 2 раза, рабочую подачу и установочное ручное перемещение шлифовальной бабки. Установочный подвод осуществляется маховичком 8 через конические колеса Z= 39/39, червячную пару Z= 2/20 и пару винт-гайка качения X (р = 10 мм). Ускоренное перемещение шлифовальной бабки выполняется от двухскоростного асинхронного двигателя М4 через червячную передачу Z= 2/30 и пару винт-гайка качения X.

Автоматическая рабочая подача шлифовальной бабки происходит от регулируемого электродвигателя постоянного тока МЗ (типа СЛ-569) через червячные пары Z= 2/30 и Z= 2/40 при включенной электромагнитной муфте М\ и затем через передачи Z= 39—39, Z= 2—40. Частота вращения вала электродвигателя МЗ контролируется тахогенератором 7Г (типа СЛ161, N = 0,009 кВт, п = 20...4000 мин-1).

При врезном шлифовании замедление подачи от форсированной до доводочной осуществляется за счет изменения частоты вращения электродвигателя, которая регулируется управляющими сигналами измерительных устройств. Величина рабочей поперечной подачи Sn = п (2/30) х (2/40) х (39/39) х (2/40) х 10. Периодическая поперечная подача возможна при периодическом включении муфты М1.

Задняя бабка. Осевой отвод пиноли задней бабки осуществляется гидравлически при перемещении поршня рейки (т = 2 мм) и вручную поворотом вала колеса Z= 24. Заготовка зажимается в центрах пружиной. Бабка оснащена механизмом вывода конусообразности на обрабатываемой заготовке. Конусное отверстие под центр расточено эксцентрично относительно наружного диаметра пиноли (см. разрез 3 — 3). Поэтому при включении электродвигателя М5 возможна подача заготовки поворотом пиноли. Центр задней бабки при этом может перемещаться на 0,05 мм. Шлифование шейки заготовки у передней бабки происходит после предварительной установки оси центров. Когда размер этой шейки получен, шлифуют шейку, расположенную у задней бабки. Диаметральный размер шейки контролируется датчиком положении шлифовальной бабки. Последняя в определенный момент останавливается и начинается подача от механизма вывода конусообразности.

Правка шлифовального круга. Алмазный инструмент, установленный в пиноли механизма правки, подается на шлифовальный круг автоматически гидросистемой или вручную вращением маховичка 2, расположенного на валу V, через зубчатые пары Z— 2/72, Z— 27/7 и ходовой винт III. При автоматической правке плунжер (на рис. 171 не показан) посредством собачки поворачивает храповое колесо Z = 200, установленное на винте III. Угол поворота регулируется упором. Продольное перемещение устройства правки происходит от гидроцилиндра ЦЗ. На каретке под углом 45° перемещается от гидроцилиндра Ц4 корпус, опирающийся щупом на прямолинейный копир 3. Копир обеспечивает правку за один или два рабочих хода. Тонкую регулировку положения выполняют винтом (р = 1,5 мм).

Механизмы ввода измерительной скобы и прибора осевой ориентации (рис. 171, б). В колонне 1 шарнирно смонтирован цилиндр 2 (на рис. 171, б не показан). На штоке 10 установлена измерительная скоба 17. Шток перемещается вдоль оси круга и имеет два крайних положения. Вывод скобы из зоны обработки осуществляется подачей масла в нижнюю полость цилиндра 2. Шток 3, действуя на шайбу 7, через рычаг 4 поворачивает корпус 6 скобы на оси 8. Таким образом скоба выведена из зоны измерения. При дальнейшем перемещении штока 3 скоба и установленный на кронштейне 9 механизм ввода прибора осевой ориентации поворачиваются вокруг оси 5 и движутся вверх. Ввод измерительной скобы осуществляется при перемещении поршня вниз.

Прибор осевой ориентации 16 закреплен клеммным зажимом на кронштейне 15, который может совершать качательное движение на валу 14 от поршня 12 гидроцилиндра 11. При вводе прибора масло поступает в бесштоковую полость цилиндра 11, при выводе — в штоковую. При отсутствии давления в штоковой полости срабатывает пружина 13. Конечные положения поршня фиксируются микропереключателями.

Цикл работы станка:

- Включают электродвигатели гидравлической системы, насосов смазывания и машинного оператора, а затем привода шлифовального круга

- Поднимается измерительная скоба, подводится пиноль задней бабки, заготовка зажимается в центрах

- На панели пульта программного управления нажимают кнопку «Автомат», при этом: а) шлифовальная бабка перемещается в крайнее заднее положение, контролируемое конечным выключателем; б) стол занимает положение, соответствующее координате торца первой шлифуемой ступени без учета коррекции на зацентровку; в) подводится измерительная скоба и устройство осевой ориентации, щуп последнего упирается в заготовку, включается движение стола вправо до касания с базовым торцом заготовки щупа; г) производится совмещение начала отсчета системы по установленной заготовке; д) убирается щуп прибора осевой фиксации.

- Шлифовальная бабка начинает перемещаться вперед на ускоренной подаче (1700 мм/мин) до тех пор, пока датчик положения шлифовальной бабки не войдет в зацепление со следящим упором и выдаст команду на замедление в два раза скорости перемещения. Включается вращение заготовки и подача СОЖ.

- При дальнейшем перемещении шлифовальной бабки за 2—3 мм до заданного размера скорость перемещения замедляется до величины форсированной подачи (6 мм/мин)

- Скорость перемещения шлифовальной бабки переключается с форсированной на предварительную по команде реле касания круга с заготовкой, либо по команде от датчика положения шлифовальной бабки, если припуск на обработку меньше 0,2 мм.

- Скорость перемещения шлифовальной бабки переключается с предварительной на окончательную по команде датчика положения шлифовальной бабки. При переключении на окончательную скорость губки измерительной скобы смыкаются на заготовке и последующие команды переход на доводочную скорость и окончание работы дает скоба. Применять последнюю при обработке прерывистых поверхностей нельзя. Поэтому окончательная обработка выполняется по команде датчика положения шлифовальной бабки.

- После шлифования первой ступени стол перемещается для установки следующей запрограммированной ступени напротив круга, шлифуется очередная ступень заготовки. После окончания обработки последней ступени заготовки шлифовальная бабка перемещается в заднее крайнее положение и отводится измерительный прибор.

- Автоматическая правка круга включается при шлифовании ступеней заготовки, где предусмотрена компенсация износа круга (радиальная коррекция). Коррекция осуществляется в момент обработки ступени, контроль диаметра которой выполняется измерительной скобой. Поэтому первой необходимо шлифовать ту ступень заготовки, контроль которой может осуществляться скобой.

Гидросистема станка осуществляет:

- Продольное реверсивное перемещение стола с девятью фиксированными скоростями

- Продольное перемещение измерительной скобы, развод ее губок

- Подвод и отвод щупа механизма осевой ориентации

- Ввод и вывод измерительных приборов

- Отвод пиноли задней бабки

- Управление прибором правки шлифовального круга

- Перемещение шпинделя шлифовальной бабки

- Отключение механизма ручного перемещения стола

- Смазывание подшипников шпинделя шлифовальной бабки и направляющих

Читайте также: Справочник заводов производителей шлифовальных станков

Технические характеристики станка 3М151Ф2

| Наименование параметра | 3М151 | 3М152Ф2 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П/В | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 700 |

| Диаметр шлифования, мм | 10..200 | |

| Диаметр шлифования с прибором активного контроля, мм | 20..85 | |

| Диаметр шлифования по датчику, мм | 20..180 | |

| Наибольшая длина шлифования (наибольшее продольное перемещение стола), мм | 700 | 700 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 125 | 125 |

| Наибольшая масса обрабатываемого изделия, кг | 55 | |

| Наибольшее количество шлифуемых по программе ступеней на заготовке за одну установку | - | 8 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | |

| Диаметр передней опорной шейки шлифовального шпинделя, мм | 90 | |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 705 | 700 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 20,4 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 3,1 | 5,3 |

| Наименьший ход стола от гидросистемы, мм | 4,0 | |

| Скорость перемещения стола от гидросистемы, м/мин | 0,05...5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | |

| Цена деления шкалы поворота верхнего стола, град | 0°40' | |

| Конусность, мм/м | 10 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 |

600 х 80 х 305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1590 | 1590 |

| Скорость резания шлифовального круга, м/с | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 235 |

| Величина быстрого подвода шлифовальной бабки, мм | 50 | |

| Время быстрого подвода шлифовальной бабки, с | 2,5 | |

| Скорость быстрого подвода шлифовальной бабки, мм/мин | 930..1700 | |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,05 | |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,0025 | |

| Величина перемещения шлифовальной бабки при шлифовании, мм | 0,45 | |

| Пределы скоростей врезных подач, мм/мин | 0,1..4,5 | |

| Толчковая подача, мм | 0,001±0,0005 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Рабочие подачи шлифовальной бабки для предварительной обработки, мм/мин | 0,2..0,12 | |

| Рабочие подачи шлифовальной бабки для окончательной обработки, мм/мин | 0,1..0,6 | |

| Рабочие подачи шлифовальной бабки доводочные, мм/мин | 0,02..0,12 | |

| Передняя бабка | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 50..500 | 50..500 |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35 |

| Наибольшее перемещение центра задней бабки в горизонтальной плоскости от механизма поворота пиноли, мм | 0,1 | |

| Система ЧПУ | ||

| Система программного управления | - | Ф2, позиционная, аналоговая, абсолютная |

| Программоноситель | - | декадные переключ |

| Число программируемых осей координат (включая прибор активного контроля размеров) | - | 3 |

| Число одновременно управляемых осей координат | - | 3 |

| Дискретность задания перемещений по оси X (шлифовальная бабка), мм | - | 0,001 |

| Дискретность задания перемещений по оси Z (перемещение стола), мм | - | 0,1 |

| Число программируемых ступеней шлифуемого вала, мм | - | 8 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | |

| Электродвигатель привода изделия, кВт/ об/мин | 0,85/ 2200 | |

| Электродвигатель насоса гидросистемы, кВт/ об/мин | 1,5/ 1000 | |

| Электродвигатель насоса системы смазки, кВт/ об/мин | 0,27/ 1500 | |

| Электродвигатель насоса системы смазки направляющих стола, кВт/ об/мин | 0,08/ 1500 | |

| Электродвигатель насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | |

| Электродвигатель магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | |

| Электродвигатель вентилятора гидроагрегата, кВт/ об/мин | 0,12/ 3000 | |

| Электродвигатель фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 4605 х 2450 х 2170 | 5400 х 2400 х 2170 |

| Масса станка с электрооборудованием и охлаждением, кг | 5600 | 6500 |

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.272.

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация