3В642 станок универсально-заточной

описание, характеристики, схемы

Сведения о производителе универсального заточного станка 3В642

Производитель универсального заточного станка 3В642 - Витебский завод заточных станков Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 - станок заточной универсальный Ø 250 х 650

- 3А64М - станок заточной универсальный Ø 250 х 650

- 3А64Д - станок заточной универсальный Ø 250 х 600

- 3А662 - станок заточной для червячных фрез полуавтомат Ø 200 х 630

- 3Б642 - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Б662ВФ2 - станок заточной для червячных фрез с ЧПУ Ø 200 х 630

- 3В642 - станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 - станок заточной универсальный Ø 250 х 630

- 3Е642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М642 - станок заточной универсальный Ø 250 х 500

- 3Д692 - станок заточной универсальный для дисковых пил полуавтомат Ø 275..1430

- 3Е692 - станок заточной универсальный для дисковых пил полуавтомат Ø 250..1430

- 3662 - станок заточной для червячных фрез полуавтомат Ø 125 х 200

- ВЗ-318, ВЗ-318Е - станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е - станок заточной универсальный Ø 200 х 500

- ВЗ-319 - станок заточной универсальный настольный Ø 100 х 200

- БДС-4 - cтанок комбинированный по дереву

- БДС-5 - cтанок комбинированный по дереву

- ВЗ-335 - cтанок комбинированный по дереву

3В642 станок универсально-заточный. Назначение и область применения

Универсальные заточные станки 3В642 предназначены для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Станки универсально заточные 3В642 обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Универсально-заточной станок 3В642 по конструкции является упрощенной модификацией станка 3Б642 и отличается от последнего отсутствием гидропривода. Для привода шпинделя шлифовального круга используется двухскоростной электродвигатель переменного тока. Изменение числа оборотов шпинделя осуществляется перестановкой ремня и переключением скоростей электродвигателя.

Универсально-заточные станки моделей 3В642 и 3Б642 имеют 94% унифицированных деталей и отличаются тем, что на станке мод. 3Б642 затачивание инструмента может производиться как при ручном, так и при автоматическом его перемещении, а на станке мод. 3В642 — только при ручном.

Затачивание и шлифование производятся только при ручном перемещении детали со столом.

Техническая характеристика станка:

- наибольший диаметр устанавливаемой детали 250 мм

- наибольшая длина детали, устанавливаемой в центрах, 630 мм

- размеры рабочей поверхности стола (длина и ширина) 900 х 140 мм

- наибольшее вертикальное перемещение шлифовальной головки 250 мм

Станки имеют следующие основные узлы: станину, колонну, суппорт, шлифовальную головку, механизм подъема шлифовальной головки, планетарный редуктор, систему охлаждения.

Станок модели 3Б642 снабжен, кроме того, гидроагрегатом для автоматической подачи стола, а в его суппорт встроены гидроцилиндр и гидропанель.

Универсально-заточными станками моделей 3В642 и 3Б642 можно пользоваться для заточки инструментов алмазными и обычными шлифовальными кругами с охлаждением и всухую. Для заточки твердосплавного инструмента применяют шлифовальные круги из карбида кремния или алмазные тех же размеров и формы.

Для защиты от разбрызгивания охлаждающей жидкости и отвода ее в бак используют специальное ограждение.

Область использования универсально-заточных станков расширяется прилагаемыми к ним приспособлениями:

- для круглого наружного, внутреннего и плоского шлифования

- для заточки отрезных и прорезных фрез

- фрезерных головок

- червячных фрез

- метчиков

- спиральных сверл

- зенкеров и других инструментов

К станку прилагаются:

- универсальная головка

- передняя и задняя центровые бабки

- делительный и другие механизмы

Приспособления, устанавливаемые на верхней плоскости поворотного стола, закрепляются с помощью болтов с Т-образными головками.

Как видно из перечня приспособлений, на станках можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом - УХЛ4;

Класс точности станка – П.

Универсально-заточные станки. Общие сведения

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение. Основной парк заточных станков составляют станки, работающие абразивным инструментом. В промышленности получают все более широкое распространение алмазные круги для чистовой заточки и доводки режущего инструмента, оснащенного твердосплавными пластинками. Применение алмазных кругов вместо обычных шлифовальных значительно повышает производительность. Заточка инструмента алмазными кругами на металлической связке позволяет в ряде случаев исключить операцию доводки инструмента.

Ко второй группе относятся станки для анодно-механической заточки и для электроискровой заточки и доводки инструмента.

По назначению заточные станки делятся на

- универсальные (для заточки различных видов инструмента)

- специальные (для заточки инструмента определенного вида)

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

3В642 Габаритные размеры рабочего пространства

Габаритные размеры рабочего пространства станка 3В642

3В642 Общий вид заточного станка

Фото универсального заточного станка 3В642

Фото универсального заточного станка 3В642

Фото универсального заточного станка 3В642

Фото универсального заточного станка 3В642. Смотреть в увеличенном масштабе

Фото универсального заточного станка 3В642

Фото универсального заточного станка 3В642. Смотреть в увеличенном масштабе

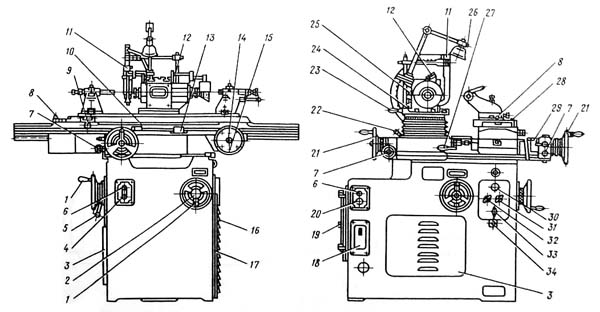

Расположение составных частей заточного станка 3В642

Расположение составных частей заточного станка 3В642

Спецификация составных частей заточного станка 3В642

- I. Узел 24. Механизм подъема

- II. Узел П. Приспособления

- III. Узел 60. Охлаждение

- IV. Узел 40. Шлифовальная головка

- V. Узел 30. Суппорт

- VI. Узел 91. Оправки

- VII. Узел 31. Планетарный редуктор

- VIII. Узел 10. Станина

- IX. Узел 92. Кожухи

- X. Узел 20. Колонна

- XI. Узел 80. Электрооборудование

- ХII. Узел 21. Редуктор

Узел 90. Принадлежности (на рисунке не указан)

Узел 93. Ограждение (на рисунке не указан). Универсальные приспособления, служащие для расширения круга работ, выполняемых на станке, поставляются со станком и входят в комплект и стоимость станка, а специальные приспособления поставляются по заказу потребителей за особую плату.

Универсальный заточный станок предназначен для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. Станок оснащается различными приспособлениями, позволяющими устанавливать и закреплять затачиваемый инструмент. Кроме заточки инструмента, на станке можно производить наружное, внутреннее и плоское шлифование.

Основные узлы станка 3В642: станина, стол с суппортной группой и шлифовальная головка со шпинделем, на котором устанавливаются шлифовальные круги. На столе располагаются приспособления. Поперечное и продольное перемещение стола производится соответственно маховиками, а подъем и опускание шлифовальной бабки — маховиком.

3В642 Расположение органов управления заточным станком

Расположение органов управления заточным станком 3В642

3В642 Перечень органов управления заточным станком

- Маховик вертикальной подачи

- Кнопка включения медленной вертикальной подачи

- Крышка окна для доступа к электродвигателю шпинделя

- Кнопка "Стоп" электродвигателя шпинделя

- Рукоятка включения медленной вертикальной подачи

- Кнопка "Пуск" электродвигателя шпинделя

- Маховичок тонкой поперечной подачи

- Винт закрепления стола от поворота

- Винт поворота стола

- Левый упор стола

- Кран охлаждения

- Зажимы кожухов шлифовального круга

- Правый упор стола

- Кнопка включения медленной продольной подачи стола вручную

- Маховичок медленной продольной подачи стола вручную

- Штепсельная розетка для подключения электродвигателя пылесоса

- Крышка ниши бака охлаждения

- Вводный выключатель (автомат)

- Замок крышки электрошкафа

- Кнопка "Общий стоп"

- Маховики поперечной подачи

- Рукоятка закрепления шлифовальной головки от вертикального перемещения

- Рукоятка поворота шлифовальной головки

- Гайка закрепления шлифовальной головки от поворота

- Кнопка фиксации шпинделя от поворота

- Выключатель освещения

- Маховичок продольной подачи стола вручную

- Гайки закрепления стола от поворота

- Рычаг толчковой поперечной подачи

- Сигнальная лампа

- Реверс шпинделя

- Выключатель охлаждения и пылесоса

- Переключатель числа оборотов электродвигателя шпинделя

- Штепсельная розетка для подключения электродвигателей приспособлений

3В642 Кинематическая схема заточного станка

Кинематическая схема заточного станка 3В642

Схема кинематическая заточного станка 3В642. Смотреть в увеличенном масштабе

Главное движение — вращение шпинделя со шлифовальными кругами 1 и 2 — осуществляется от двухскоростного электродвигателя 3 через ременные передачи 4—5 или 6—7 и далее через передачу 8—9 на шпиндель 11.

Периферией цилиндрического круга 2 шлифуют поверхности тел вращения, которые устанавливаются в центрах приспособления на столе станка, а чашечным кругом 1 — плоские поверхности инструмента, например, резьбу метчика по передней плоскости.

Электродвигатель вместе с кронштейном, на котором он установлен, и со шкивом 8 может опускаться с помощью винта 10 вниз, натягивая ремень шлифовальной головки.

Шлифовальная головка с шлифовальными кругами 1 и 2 (рис. 78, а) смонтирована на верхней части вертикальной колонны 11 и может поворачиваться с ней вокруг вертикальной оси (рис. 78, б). Кроме поворота, колонна может перемещаться вверх или вниз с помощью маховиков 12 или 13. От маховика 12 движение на вал I может передаваться непосредственно, если кнопкой 14 включить муфту 45 (быстрое движение) или через планетарный механизм с зубчатыми колесами 15—18 и далее через червячную передачу 19—20 на реечную пару с реечным колесом 21 и рейкой 22, закрепленной на колонне (медленное движение).

Если колонна перемещается с помощью маховика 13, то движение идет через коническую пару 23—24 и далее по той же цепи.

Стол с суппортной группой состоит из трех частей. На верхней поворотной части 25 устанавливается в соответствующих приспособлениях затачиваемый инструмент. Верхняя часть стола поворачивается относительно средней части 26 для заточки конических поверхностей инструмента. Средняя часть стола 26 имеет ручное продольное перемещение на роликовых направляющих нижней части стола 27. Это перемещение производят маховиками 28 или 29 с реечными зубчатыми колесами 30, или рукояткой 31 на корпусе (поводке) планетарной передачи. В последнем случае нажатием кнопки 32 реечное колесо 33, связанное с планетарным механизмом, включают, а колеса 30, связанные с маховиками 28 и 29, отключают от рейки 34, при этом стол получает медленную поперечную подачу от планетарного механизма с колесами 35—38.

Нижнюю часть стола 27 вместе со средней и верхней частями перемещают в поперечном направлении с помощью ходового винта 39 и гайки, закрепленной на станине. Тонкая (замедленная) поперечная подача осуществляется вращением маховиков 40 или 41, которые через передачи 42—43 поворачивают ходовой винт 39.

Храповой механизм 44, который приводится в движение специальной рукояткой, через ту же передачу 42—43 сообщает ходовому винту, а следовательно, и столу периодическое замедленное движение. Тонкая (замедленная) подача стола позволяет осторожно подводить затачиваемый инструмент к шлифовальному кругу.

Приспособления станка значительно расширяют область использования станка. К ним относятся: передняя бабка с делительными дисками, задняя бабка, универсальная заточная головка, универсальные поворотные тиски, приспособление для правки кругов, приспособление для заточки фрез с затылованными зубьями, приспособление для заточки сверл, упор для заточки фрез с винтовыми зубьями и некоторые другие.

Электрооборудование заточного станка 3В642. 1973 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В;

- Цепь сигнализации ~ 5 В.

- Цепь питания постоянного тока = 110 В;

Общие сведения

На станке установлены следующие трехфазные короткозамкнутые асинхронные электродвигатели:

- 1Д - электродвигатель насоса охлаждения - ПА-45-С; 0,15 кВт, 2800 об/мин;

- 2Д - электродвигатель пылесоса (за особую плату) - АОЛ22-2; 0,6 кВт, 2800 об/мин;

- 3Д - электродвигатель изделия - АОЛ21-1-4; 0,27 кВт, 1400 об/мин;

- 4Д - электродвигатель шпинделя шлифовального круга - АОЛ2-22-4/2; 1/1,4 кВт, 1400/ 2750 об/мин

3В642 Схема электрическая принципиальная станка

Электрическая схема заточного станка 3В642

1. Электрическая схема заточного станка 3В642. Смотреть в увеличенном масштабе

2. Электрическая схема заточного станка 3В642. Смотреть в увеличенном масштабе

Описание принципиальной электрической схемы заточного станка 3В642

Станок включается в сеть вводным автоматом 1A.

Загорание сигнальной лампы 1ЛС синего цвета на пульте управления свидетельствует о том, что станок включен.

Нажатием на кнопку 1КУ или 3КУ подается напряжение на катушку магнитного пускателя 1K, который срабатывает и включает либо электронасос охлаждения 1Д, либо электродвигатель пылесоса 2Д и электродвигатель шлифовальных кругов 4Д. Кроме того, подготавливается цепь включения электродвигателя привода изделия.

Тумблером 4П подается напряжение на катушку магнитного пускателя 2К, который включает под напряжение электродвигатель привода изделия 3Д.

Пакетный переключатель 1П включает либо электронасос охлаждения 1Д, либо электродвигатель пылесоса 2Д.

Пакетный переключатель 2П производит реверс электродвигателя шлифовальных кругов 4Д. Пакетно-кулачковый переключатель 5П служит для переключения числа оборотов электродвигателя шлифовальных кругов 4Д.

Тумблер 3П включает местное освещение.

Остановка электродвигателя 3Д производится тумблером 4П, остановка станка - кнопками 2КУ, 4КУ и 5КУ.

Защита и заземление

Защита от токов короткого замыкания осуществляется автоматом 1A и предохранителями 2ПР, 3ПР, и 4ПР.

Защита от перегрузок осуществляется тепловыми реле 1PT..4PT.

Станок должен быть надежно заземлен согласно действующим нормам и правилам.

3В642 Установочный чертеж станка

Установочный чертеж станка 3В642

Читайте также: Заводы производители шлифовальных станков в России

3В642 станок заточной универсальный. Видеоролик.

Технические данные и характеристики станка 3В642

| Наименование параметра | 3В642 | 3Б642 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольшие размеры обрабатываемых изделий в центрах (длина х диаметр), мм | 630 х 250 | 630 х 250 |

| Расстояние между центрами универсальной и задней бабок, мм | 550 | 550 |

| Расстояние между осью шлифовального круга и линией центров в горизонтальной плоскости, мм | 70..300 | 70..300 |

| Расстояние между осью шлифовального круга и линией центров в вертикальной плоскости, мм | 65..185 | 65..185 |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 900 х 140 | 900 х 140 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 450/ 230 | 450/ 230 |

| Перемещение продольное/ поперечное стола на одно деление лимба, мм | 0,1/ 0,01 | 0,1/ 0,01 |

| Перемещение поперечное стола на одно деление тонкой подачи, мм | 0,0025 | 0,0025 |

| Угол поворота стола в горизонтальной плоскости, град | 90 | 90 |

| Скорость перемещения стола от гидропривода, м/мин | - | 0,2..8 |

| Бабка шлифовальная | ||

| Наибольшее вертикальное перемещение бабки, мм | 250 | 250 |

| Цена деления лимба подачи вертикального перемещения стола, мм | 0,005 | 0,005 |

| Угол поворота бабки в горизонтальной плоскости, град | 350 | 350 |

| Шлифовальная головка | ||

| Число оборотов заточного круга при ступенчатом регулировании, об/мин | 2240, 3150, 4500, 6300 | 1300..6500 б/с |

| Конец шлифовального шпинделя по ГОСТ 2324-77 исполнение 2 | Морзе 3 | Морзе 3 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 200 | 200 |

| Наибольший диаметр устанавливаемого шлифовального круга других типов, мм | 150 | 150 |

| Универсальная головка | ||

| Размер внутренних конусов шпинделей | Морзе 5 | Морзе 5 |

| Угол поворота в горизонтальной и вертикальной областях, град | 360 | 360 |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 4 | 5 |

| Электродвигатель привода шпинделя шлифовальных кругов, кВт | 1,5/ 1,1 | 2,5 |

| Электродвигатель привода изделия, кВт | 0,25 | 0,25 |

| Электродвигатель гидропривода, кВт | - | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 |

| Электродвигатель пылесоса, кВт | 0,125 | 0,125 |

| Общая установленная мощность всех электродвигателей, кВт | 1,795 | |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | ||

| Габарит станка, мм | 2050 х 1820 х 1550 | 2050 х 1820 х 1550 |

| Масса станка, кг | 1250 | 1280 |

- Универсально-заточный станок 3В642. Инструкция по эксплуатации 3В642.000 РЭ, 1978

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация