5Е580 Станок зубозакругляющий полуавтомат

схемы, описание, характеристики

Сведения о производителе зубозакругляющего станка 5Е580

Производитель зубозакругляющего станка 5Е580 Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого г. Корсунь-Шевченковский, Черкаская область.

Зубозакругляющий полуавтомат 5Е580 разработан Витебским специальным конструкторским бюро зубообрабатывающих, шлифовальных и заточных станков Витебское СКБ ЗШ и ЗС в 1984 году.

Зубозакругляющий станок ВС-80 (ВСН-580, GBCH-580) - точный аналог станка 5Е580 производится также на Витебском станкостроительном заводе Вистан.

Продукция Корсунь-Шевченковского станкостроительного завода

- 5А122 - станок зубодолбежный вертикальный полуавтомат Ø 250

- 5В12 - станок зубодолбежный вертикальный полуавтомат Ø 200

- 5Е580 - станок зубозакругляющий для цилиндрических зубчатых колес Ø 50..320

- 5111 - станок зубодолбежный вертикальный полуавтомат Ø 80

- 5122 - станок зубодолбежный вертикальный полуавтомат Ø 200

- 5140 - станок зубодолбежный вертикальный полуавтомат Ø 500

5Е580 Станок зубозакругляющий полуавтомат. Назначение и область применения

Станок производился с 1984 года, заменил в производстве 5Н580

Зубозакругляющий станок 5Е580 предназначен для закругления торцов зубьев прямозубых и косозубых цилиндрических зубчатых колес наружного зацепления пальцевой фрезой, а также деталей типа вала-шестерни.

Предназначен для закругления торцов зубьев прямозубых и косозубых цилиндрических зубчатых колес типа «диск» внешнего и внутреннего зацепления.

Область применения станка 5Е580 — автомобильные, тракторные, станкостроительные и другие заводы машиностроения.

Особенности конструкции и принцип работы станка

Обработка зубьев колеса па станке 5Е580 производится пальцевой фрезой но методу непрерывного деления за один, два, три и четыре прохода, в зависимости от модуля обрабатываемого колеса при помощи особого механизма.

На станке 5Е580 предусмотрена возможность получения разнообразных форм закругления зуба.

Обработка, производится при непрерывном вращении заготовки и синхронном с ней в зависимости от числа зубьев возвратно-поступательном перемещении инструмента.

Обработка зуба производится за один или несколько оборотов изделия.

Полуавтомат может работать в наладочном и полуавтоматическом режимах. Все переключения во время работы в пределах одного цикла осуществляются автоматически.

По требованию заказчика полуавтомат может изготовляться с загрузочным устройством, рассчитанным на конкретную деталь, превращающим его в специальный автомат, работающий автономно или встраиваемый в автоматическую линию.

Смазка станка централизованная.

Электро- и гидроаппаратура вынесена за пределы станка.

Обрабатываемое колесо зажимается при помощи гидроцилиндра.

Станок встраивается в автоматическую линию для обработки зубчатых колес наружного зацепления.

Отвод стружки из рабочей зоны осуществляется струей охлаждающей жидкости. Жидкость очищается магнитным сепаратором.

Органы управления станком расположены на передней плоскости.

Шероховатость обработанной поверхности зуба не ниже Rz 20 мкм.

Класс точности станка Н по ГОСТ 8—82.

Разработчик — Витебское специальное конструкторское бюро зубообрабатывающих, шлифовальных и заточных станков, 1984 год.

Обработка торцов зубьев

Обработку торцов зубьев зубчатых колес осуществляют для придания торцу специальной формы, облегчающей вход в зацепление переключаемых колес, а также для притупления острых кромок и удаления заусенцев, образующихся при нарезании зубьев цилиндрических и конических зубчатых колес.

На торцах зубьев можно получить форму в соответствии с требованиями эксплуатации колес, технологическими возможностями оборудования, а также с параметрами зубчатого колеса.

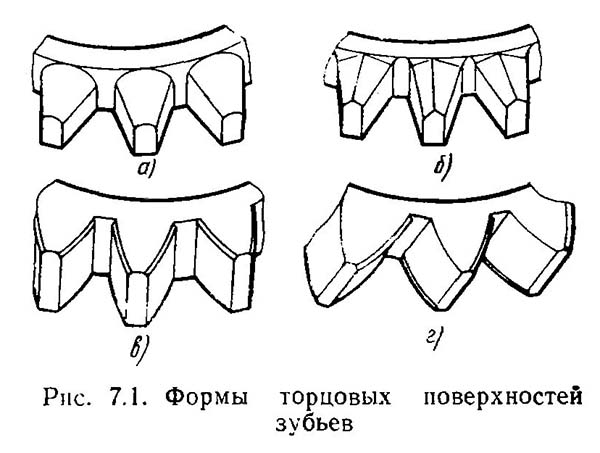

Наибольшее распространение имеет радиусная форма торца зуба (рис. 7.1, а), получаемая при обработке пальцевыми фрезами, а также остроугольная (рис. 7.1,6), получаемая при обработке зубьев торцовыми фрезами.

Фаски у прямозубых цилиндрических колес снимают по всему контуру зубьев или по обоим профилям (рис. 7,1, в), а у косозубых колес в большинстве случаев фаски снимают с одной стороны профиля зубьев, имеющего острую кромку (рис. 7.1, г).

Формы торцовых повенхностей зубьев

- а) радиусная форма торца зуба

- б) остроугольная форма торца зуба

- в) фаска снимается по обоим профилям или по всему контуру зубьев

- г) фаска снимается с одной стороны, имеющей острую кромку

Модели ВС-80, ВСН-580, GBCH-580 для зубозакругления на торцах зубьев прямозубых цилиндрических зубчатых колес наружного и внутреннего зацепления, снятия фасок

Разработчик — Витебское специальное конструкторское бюро зубообрабатывающих, шлифовальных и заточных станков

Витебское СКБ ЗШ и ЗС г. Витебск, ул. Буденного, 2.

Это последние модели зубозакругляющих станков, которые производились на Витебском станкостроительном заводе им. Коминтерна,

а в настоящее время производятся на Витебском станкостроительном заводе Вистан.

Вид обработки торцев зубьев на полуавтоматах ВС-80, ВСН-580 достигается путем установки кулака, предназначенного для конкретного вида скругления или фаски.

Обработка производится специальными пальцевыми фрезами в режиме непрерывного вращения заготовки.

Получение необходимого числа зубьев осуществляется за счет настройки гитары деления сменными шестернями.

Настройка частоты вращения шпинделя фрезы - переключателем с пульта управления за счет применения 3-х скоростного электродвигателя.

Инструмент (фреза) совершает два движения:

- вращение вокруг оси (движение резания)

- возвратно-поступательное вертикальное перемещение, которое, складываясь с вращательным движением заготовки, обеспечивает закругление зуба.

Возвратно-поступательное движение инструмента обеспечивается специальным кулаком.

В стандартном исполнении полуавтоматы комплектуются кулаками для зубозакругления прямозубых колес. Этим же кулаком можно добиться и снятия фасок на торцах зубьев косозубых колес, путем специальной настройки зоны обработки.

Для подвода стойки предусмотрен гидроцилиндр.

По требованию заказчика полуавтоматы могут быть укомплектованы кулаками для зубозаострения и для снятия фасок на косозубых колесах, рассчитанными под конкретные детали.

В полуавтомате ВСН-580 в цепи вращения инструменты используется трехскоростной, асинхронный электропривод. Управление циклом работы полуавтомата осуществляется релейной схемой.

В полуавтомате GBCH-580 применяется высокоскоростной электрошпиндель с частотным регулированием, а управление циклом работы осуществляется программируемым контролером S7-300 с панелью управления «SIEMENS».

Оба полуавтомата выполнены с вертикальной компоновкой оси изделия.

По требованию заказчика полуавтоматы могут быть укомплектованы кронштейном с контр-опорой для обработки деталей типа «Вал-шестерня».

По отдельному заказу может быть рассчитан и изготовлен специальный кулачок для получения формы зуба типа "домик" (заострение).

Габарит рабочего пространства зубозакругляющего станка 5Е580

Габарит рабочего пространства зубозакругляющего станка 5Е580

Габарит рабочего пространства зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

Посадочные и присоединительные базы зубозакругляющего станка 5Е580

Посадочные и присоединительные базы зубозакругляющего станка 5Е580

Посадочные и присоединительные базы зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

Общий вид и общее устройство станка 5Е580

Фото зубозакругляющего станка 5Е580

Фото зубозакругляющего станка ВСН-580

Фото зубозакругляющего станка ВСН-580

Фото зубозакругляющего станка ВСН-580

Расположение составных частей зубозакругляющего станка 5Е580

Расположение составных частей зубозакругляющего станка 5Е580

Расположение составных частей зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

- Станина

- Электрошкаф

- Квадрат установки делительного колеса в исходное положение

- Пульт управления

- Стойка

- Стол для установки изделия

- Инструментальный шпиндель

- Каретка

- Настройка величины вертикального врезания суппорта

- Маховик вертикального перемещения суппорта

- Гайка включения муфты при автоматической вертикальной подаче суппорта

- Суппорт

- Шкала установки суппорта на угол

- Квадрат перемещения стойки

- Ограждение зоны резания

Схема кинематическая зубозакругляющего станка 5Е580 и его настройка

Кинематическая схема зубозакругляющего станка 5Е580

Схема кинематическая зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

Кинематическая схема зубозакругляющего станка 5Е580 (рис. 7.3) состоит из кинематической цепи вращения инструмента (главное движение), а также из цепей деления и времени цикла.

В табл. 7.5 приведены формулы настройки этих цепей.

Формулы настройки основных кинематических цепей станка 5Е580

Установочный чертеж зубозакругляющего станка 5Е580

Установочный чертеж зубозакругляющего станка 5Е580

Установочный чертеж зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

Читайте также: Заводы производители металлорежущих станков в России

Технические характеристики зубозакругляющего станка 5Е580

Технические характеристики зубозакругляющего станка 5Е580

Технические характеристики зубозакругляющего станка 5Е580. Смотреть в увеличенном масштабе

| Наименование параметра | 5М580 | 5Н580 | 5Е580 | ВС-80 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Диаметр обрабатываемых цилиндрических прямозубых колес, мм | 20..320 | 50..320 | 50..320 | 50..320 |

| Модуль устанавливаемого колеса, мм | 1..6 | 1,5..6 | 1..6 | 1,5..6 |

| Число обрабатываемых зубьев | 10..100 | 17..100 | 10..120 | 10..120 |

| Расстояние от оси заготовки до торца шпинделя фрезы, мм | 90..240 | 30..190 | 50..190 | 50..190 |

| Расстояние от оси шпинделя фрезы до торца шпинделя заготовки (высота колеса), мм | 80..360 (280) | 170..270 (100) | 185..285 (100) | |

| Инструмент | Пальцевая коническая фреза | Пальцевая коническая фреза | Пальцевая коническая фреза | Пальцевая коническая фреза |

| Закругление зубъев колес с внутренним зацеплением | ||||

| Наибольший внутренний диаметр заготовки колес внутреннего зацепления, мм | 180 | 180 | 180 | |

| Наибольший наружный диаметр зубчатого колеса внутреннего зацепления, мм | 320 | |||

| Наибольший модуль устанавливаемого колеса, мм | 1..6 | 1,5..4 | 1,5..4 | |

| Число обрабатываемых зубьев | 10..100 | 17..100 | ||

| Стол | ||||

| Диаметр стола, мм | Ø 210 | Ø 250 | ||

| Установочное перемещение стола вправо, мм | 30..250 | |||

| Установочное перемещение стола влево, мм | 37..250 | |||

| Установочное поворота стола вправо, град | 35° | |||

| Установочное поворота стола влево, град | 35° | |||

| Расстояние инструмента от плоскости стола при 0°, мм | 80..360 | |||

| Расстояние инструмента от плоскости стола при 35°, мм | 155..200 | |||

| Наименьшее расстояние инструмента от плоскости стола при 0° для колес до Ø 50, мм | 100 | |||

| Инструментальная бабка, суппорт | ||||

| Наибольшеий диаметр фрезы, мм | Ø 18 | Ø 13; 18 | ||

| Наибольшее перемещение инструмента, мм | 1,18..14,12 | |||

| Перемещение инструментальной бабки продольное, мм | 140 | 140 | 140 | |

| Перемещение инструментальной бабки вертикальное, мм | 280 | 100 | 100 | |

| Поворот инструментальной бабки вверх, град | 20° | 5° | 5° | |

| Поворот инструментальной бабки вниз, град | 30° | 20° | 30° | |

| Автоматический подвод и отвод режущего инструмента | есть | |||

| Механика станка | ||||

| Скорость вращения режущего инструмента, об/мин | 1400, 1760, 2200, 2800 | 1075, 1630, 3258 | 1075, 1630, 3258 | |

| Величина подач маховиком, мм | 0..3,86 | |||

| Величина подач винтом, мм | 0..1,93 | |||

| Величина подач винтом, мм | 0..1,21 | |||

| Привод и электрооборудование станка | ||||

| Электродвигатель привода инструмента, кВт (об/мин) | 1,7 (1420) | 1,4/ 1,5/ 2,1 (1000, 1500, 3000) | 1,4/ 1,5/ 2,1 (1000, 1500, 3000) | |

| Электродвигатель гидропривода, кВт (об/мин) | 1 (930) | 1,5 (1500) | ||

| Электродвигатель цепи деления, кВт (об/мин) | 1,1 (700) | 1,1 (750) | ||

| Электродвигатель привода охлаждения, кВт (об/мин) | 0,125 (2800) | |||

| Суммарная мощность электродвигателей, кВт | 4,82 | |||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 1570 х 1273 х 1952 | 1675 х 1160 х 1870 | 1810 х 1120 х 2050 | |

| Масса станка с электрооборудованием и охлаждением, кг | 2900 | 2950 | 2950 |

- Колев Н.С. Металлорежущие станки, 1980, стр.159.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы:

Связанные ссылки. Дополнительная информация