5Т23В Станок зубострогальный полуавтомат высокой точности

схемы, описание, характеристики

Сведения о производителе зубострогального полуавтомата 5Т23В

Производитель зубострогального полуавтомата 5Т23В Саратовский завод зубострогальных станков, СЗЗС, основанный в 1934 году.

Продукция Саратовского завода зубострогальных станков

- 5А725 станок контрольно-обкатной для конических и гипоидных зубчатых передач Ø 500

- 5П23Б станок зубострогальный, полуавтомат для нарезания конических колес с прямыми зубьями Ø 125

- 5С23П станок зубострогальный, полуавтомат для нарезания конических колес с прямыми зубьями Ø 125

- 5Т23В станок зубострогальный, полуавтомат для нарезания конических колес с прямыми зубьями Ø 125

- 5236П станок зубострогальный, полуавтомат для нарезания конических колес с прямыми зубьями Ø 125

5Т23В Станок зубострогальный полуавтомат высокой точности. Назначение и область применения

Зубострогальный полуавтомат 5Т23В высокой точности предназначен для нарезания прецизионных мелкомодульных конических колес с прямыми зубьями модулем до т = 1,5 мм и диаметром до 125 мм двумя качающимися в одной впадине резцами методом обкатки и комбинированным методом.

Станок зубострогальный 5Т23В предназначен для нарезания конических колес в мелкосерийном и серийном производстве в отраслях приборостроения и точного машиностроения; может быть использован в других отраслях и видах производства при высоких требованиях к точности нарезаемых колес.

Высокая точность нарезания достигается благодаря наличию в конечных звеньях цепи деления и обкатки высокоточных червячных передач с большим передаточным отношением, а также за счет работы резцов в одной впадине.

Специальный теплообменник гарантирует минимальные температурные деформации станка.

Оригинальное кинематическое построение полуавтомата, удобное расположение органов управления и гитар сменных зубчатых колес, бесступенчатое регулирование скорости обкатки, гидрофикация зажима и отжима заготовки, подвода и отвода бабки изделия создает значительное удобство обслуживания и повышения производительности обработки.

В условиях массового производства имеется возможность встраивания полуавтомата 5Т23В в автоматическую линию.

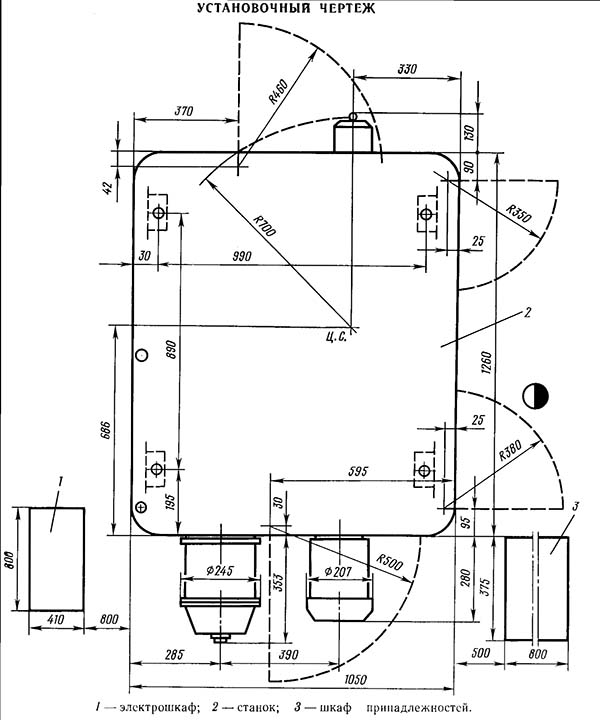

Станок 5Т23В необходимо установить на опорах и тщательно выверить по уровню с точностью 0,02/1000 мм, устанавливая последний на круговые направляющие стола. После выверки фундамент станка подлить жидким цементом.

Основанием станка 5Т23В может служить бетонный фундамент, глубина которого в зависимости от характера основного грунта должна быть 400—500 мм или общий бетонный пол цеха.

Запрещается устанавливать станок вблизи машин, работающих с динамическими нагрузками (молоты, прессы, строгальные станки и т.п.). В случае вибрации общего пола цеха станок следует установить на отдельный фундамент, оградив его разделительными канавами, или установить на опоры равночастотные типа ОВ-31. Рекомендуется установка станка в термоконстантном помещении. Разработчики: Экспериментальный научно-исследовательский институт металлорежущих станков и Саратовский завод зубострогальных станков.

Класс точности полуавтомата В по ГОСТ 8-77.

Шероховатость обработанной поверхности Ra 1,25 мкм.

Категория качества — высшая. Полуавтомат изготовляется в рядовом и экспортном исполнениях.

Средний уровень звука LA не должен превышать 77 дБА.

Корректированный уровень звуковой мощности LpA не должен превышать 93 дБА.

Основные технические данные зубострогального станка 5Т23В:

Разработчик - ЭНИМС и Саратовский завод зубострогальных станков.

Изготовитель - Саратовский завод зубострогальных станков.

- Наибольший наружный диаметр нарезаемых колес - Ø 125 мм

- Наибольшая ширина нарезаемого колеса - 12 мм

- Наибольший модуль - 0,5..1,5 мм

- Число двойных ходов резцов - 210..660 мин-1, (6 ступеней)

- Мощность привода - 1,1 кВт

- Вес станка полный - 3,1 т

5Т23В Габариты рабочего пространства зубострогального полуавтомата

Габариты рабочего пространства полуавтомата 5т23в

Посадочные и присоединительные базы инструмента зубострогального станка 5Т23В

Посадочные и присоединительные базы станка 5т23в

5Т23В Общий вид зубострогального станка

Фото зубострогального станка 5т23в

Фото зубострогального станка 5т23в

Фото зубострогального станка 5т23в

Схема кинематическая зубострогального станка 5Т23В

Кинематическая схема зубострогального станка 5т23в

1. Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

2. Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

На станине слева располагается стойка люльки с планшайбой 3, в радиальных направляющих которой находятся каретки 4 с резцами Каретки с резцами попеременно совершают возвратно-поступательное движение навстречу друг другу. Планшайба 3 смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку 6 изделия. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью гидрозажима. Делительная бабка 6 может поворачиваться вокруг вертикальной оси для установки оси шпинделя (заготовки) под углом φ0 к оси планшайбы (производящего колеса).

Рабочий цикл станка. При нажиме на пусковую кнопку происходит подвод резцов и включается движение суппортов, изделия и качение люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

После окончания обкатки зуба резцы отводятся назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота люльки цикл повторяется. Поскольку за время обратного хода люльки изделие продолжает вращаться вперед, то к моменту начала следующего цикла будет пропущено определенное число зубьев zi не имеющее общего множителя с числом зубьев нарезаемого колеса Поэтому при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех зубьев.

Основные кинематические цепи станка 5Т23В

Привод главного движения. Движение от электродвигателя 1 передается через клиноременную передачу 2-3, зубчатые колеса 4-5-6 -7 н далее через сменные колеса a-b зубчатому колесу 8,сидящему на центральном валу люльки. Далее движение передается через колесо 9 кривошипным дискам 12, от которых при помощи шатуна получают качательное движение резцовые суппорты.

Резцовые суппорты должны быть установлены на угол конусности впадины зуба.

Привод подачи. Движение подачи от электродвигателя 27 (см. рис. 5) постоянного тока через клиноременную передачу 28-29, зубчатые колеса 30- 31, 32-33, 38-39-40 и червячную пару 41 -42передается распределительному валу /, который делает один оборот за время нарезания одного зуба. На распределительном валу сидят четыре кулачка. Один из них предназначен для нарезания при комбинированном резании К3, два других служат для переключения золотников цилиндров (K1и К2). отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27.

Вращение заготовки. От вала III через зубчатые конические передачи 36-37, 21-22, 23-24 движение передается на гитару деления и через сменные колеса al-bl , cl-dl и делительную червячную передачу 25-26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19,18 и 16 ведущему колесу 17 реверсивного механизма. Колесо 17 зацепляется попеременно с наружным и внутренним венцами реверсивного колеса 13, заставляя его вращаться то в одну, то в другую сторону. При этом через ведомое зубчатое колесо 43, колеса гитары обкатки а2-B2, с2- d2 вчервячную передачу 11-~10 осуществляется качание люльки.

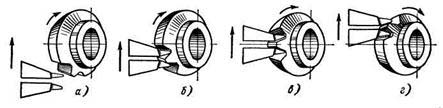

Схема образования зубьев на станке 5т23в

На рисунке показана схема образования зубьев на станке 5т23в.

Схема поворота люльки на станке 5т23в

На рисунке - схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 53. Положение а является исходным; положение г - конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения 00 вверх на угол θ1 и вниз на угол θ2.

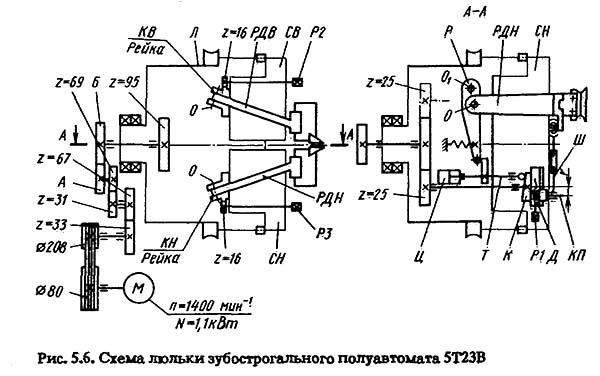

Кинематическая схема люльки зубострогального станка-полуавтомата 5т23в

Прямозубые мелкомодульные конические колеса обрабатывают на зубострогальных полуавтоматах 5Т23В, 5236П, 5М236В и зубофрезерных полуавтоматах 5С237.

Указанные полуавтоматы имеют единую конструктивную базу с рассмотренным выше зуборезным полуавтоматом 5С23П. Их кинематические схемы в основном соответствуют изображенной на рис. 5.4. Главное отличие полуавтоматов заключается в конструкции люльки, а также бабки изделия, у которой отсутствует механизм для вертикального (гипоидного) смещения шпинделя изделия.

Зубострогальные полуавтоматы. В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

В полуавтоматах 5236П используют люльку типовой конструкций.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Особенности конструкции зубострогального полуавтомата 5Т23В

В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

Зубострогальный полуавтомат 5Т23В отличается от полуавтомата 5С23П главным образом конструкцией люльки.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Схема люльки зубострогального полуавтомата 5Т23В показана на рисунке. Она состоит из корпуса Л, верхнего и нижнего суппортов СВ, СН, привода зубострогальных резцов и механизмов, обеспечивающих отвод резцов при их вспомогательном ходе и обратном, вспомогательном ходе люльки.

Движение на зубострогальные резцы передается от асинхронного электродвигателя М через клиноременную передачу Ø80:Ø208, зубчатые передачи 33:67, 31:69, сменные шестерни скорости резания А:Б, центральное зубчатое колесо z = 95, зубчатые колеса z = 25, z = 25, кривошипные диски Д с кривошипным пальцем КП и шатуны Ш. От шатунов получают качательное движение вокруг оси О, расположенной на рычагах Р, резцедержатели РДВ, РДН (на рис. 5.6 показан привод одного резцедержателя РДН). Уравнение баланса этой кинематической цепи:

1400 (Ø80 / Ø208) (33/67) (31/69) iv (95/25) = nv

iv = А/Б = nv / 452,8

где nv - требуемая частота движения резцедержателей, двойной ход/мин.

Во время вспомогательного хода резцедержатель вместе с резцом отводится от обрабатываемой поверхности. Это осуществляется за счет того, что торцовый кулачок К, вращающийся вместе с кривошипным диском Д, и взаимодействующий с кулачком толкатель Т, поворачивают рычаг Р вокруг оси С1, смещая ось О качания резцедержателя и тем самым отводя резец от обрабатываемой поверхности. Кулачок К является сменным, его выбирают в зависимости от модуля нарезаемого зубчатого колеса.

После окончания профилирования очередной впадины зуба по команде распределительного вала осуществляется отвод резцедержателей в позицию деления, а затем выполняется обратный вспомогательный ход люльки. Отвод в позицию деления производится гидроцилиндром Ц который через толкатель Т поворачивает рычаги Р вокруг оси O1, отводя резцедержатели с резцами от заготовки на расстояние, необходимое для вспомогательного хода люльки.

Ход резцов устанавливают за счет изменения положения кривошипного пальца КП (радиус) на кривошипном диске Д рукояткой P1.

Зону работы резцов устанавливают в зависимости от среднего конусного расстояния обрабатываемого зубчатого колеса смещением корпусов KB, КН, рычагов Р рукоятками Р2, РЗ и соответствующим изменением длины шатунов Ш. Установка резцов на угол конусности боковой, поверхности зуба выполняется за счет поворота верхнего и нижнего суппортов СВ, СН.

Остальные механизмы полуавтоматов аналогичны соответствующим механизмам полуавтомата 5С23П.

5Т23В схема зубострогального полуавтомата

Схема работы резцов при нарезании прямого конического зуба

Кинематическая структура зубострогального станка 5т23в

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп:

- Первая группа обеспечивает движение качения В1 и В2 заготовки 1 по плоскому колесу

- Вторая группа - образование формы зуба по длине (В1)

Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно-поступательное движение (от кривошипа 4) по образующей конус заготовки, то на нарезаемом коническом колесе получится прямой зуб.

5Т23В Установочный чертеж зубострогального полуавтомата

Установочный чертеж зубострогального полуавтомата 5т23в

Читайте также: Зубофрезерные станки для цилиндрических колес

5Т23В Станок зубострогальный полуавтомат. Видеоролик.

Технические характеристики зубострогального станка 5Т23В

| Наименование параметра | 5т23в | 5236п |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | В | П |

| Наибольший окружной модуль нарезаемого колеса, мм | 0,5..1,5 | 0,5..2,5 |

| Внешнее конусное расстояние (длина образующей делительного конуса) обрабатываемых зубчатых колес, мм | 5..63 | 7..63 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 10:1, мм | 125 | 125 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 2:1, мм | 110 | 110 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 1:1, мм | 90 | 90 |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 12 | 20 |

| Наибольшая высота нарезаемого зуба, мм | 5,5 | |

| Наибольшее число нарезаемых зубьев | 12..200 | 12..200 |

| Рекомендуемое число нарезаемых зубьев | 12..100 | 12..100 |

| Наибольший угол установки суппортов, град | 2°30` | |

| Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм | 30..140 | 30..140 |

| Угол делительного конуса нарезаемых зубчатых колес (установочный угол бабки изделия), град | 5°..90° | 5°..90° |

| Люлька | ||

| Наибольший угол качания люльки от центрального положения вверх и вниз, град | 35° | 35° |

| Поворот люльки при наладке, град | 360° | 360° |

| Цена деления окружной шкалы поворота люльки при наладке, град | 1° | 1° |

| Суппорты | ||

| Наибольший угол установки суппортов, град | 8° | |

| Поворот суппорта на одно деление шкалы линейки/ нониуса, мин | 30`/ 2` | |

| Наибольший ход резца при любом угле установки суппортов, мм | 20 | 28 |

| Необходимый выход резца из изделия с тонкого конца зуба, мм | 3 | |

| Необходимый выход резца из изделия с толстого конца зуба, мм | 5 | |

| Тип зубострогальных резцов по ГОСТ 9392-75 | Тип 1, исп 2 | |

| Число двойных ходов резца в минуту, мин-1 | 210, 260, 320, 410, 520, 660 | 160, 200, 250, 315, 400, 500, 630, 800 |

| Скорость обкатки - время рабочего хода при нарезании одного зуба (бесступенчатое регулирование), с/зуб | 5..53 | 4,5..68,5 |

| Бабка изделия | ||

| Конец шпинделя бабки изделия по ГОСТ 17547-72 | Морзе 4 | Морзе 4 |

| Цилиндрическое отверстие шпинделя бабки изделия, мм | Ø20 х 200 | Ø20 х 200 |

| Цена деления шкалы линейки/ нониуса установки расстояния от торца шпинделя до центра станка, мм | 1,0..0,02 | |

| Стол | ||

| Ход стола, мм | 45 | |

| Наибольшее смещение стола от центрального положения, мм | ±5 | |

| Счетчик циклов | есть | есть |

| Автоматическая остановка станка | есть | есть |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,1 | 1,1 |

| Электродвигатель привода подач, кВт | 1,5 | 1,5 |

| Электродвигатель привода гидронасоса, кВт | 1,5 | 1,5 |

| Суммарная мощность электродвигателей, кВт | 4,1 | 4,1 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1620 х 1050 х 1415 | 1410 х 1050 х 1415 |

| Масса станка с электрооборудованием и охлаждением, кг | 3185 | 3250 |

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы для настройки станка

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация