5В833 Станок зубошлифовальный универсальный полуавтомат

схемы, описание, характеристики

Сведения о производителе зубошлифовального станка 5В833

Производитель вертикального зубошлифовального станка 5В833 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

- 5А12 - станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П - станок зубодолбежный вертикальный полуавтомат Ø 500

- 5А832 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 20..200

- 5Б150 - станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В830 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 5..125

- 5В832 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 2..200

- 5В833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Д32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5Д833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Е32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32А, 5К324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К324 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К328А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 5М32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5М324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5Н580 - станок зубозакругляющий для цилиндрических зубчатых колес Ø 50..320

- 53А11 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 53А50 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А80 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 514 - станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750

- 587В - станок зубошлифовальный для конических зубчатых колес с прямыми зубьями полуавтомат Ø 8..125

- 5310 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200

- 5327 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1000

5В833 Станок зубошлифовальный универсальный полуавтомат с цикловым программным управлением повышенной точности. Назначение и область применения

Зубошлифовальный станок 5В833 предназначен для шлифования прямозубых и косозубых цилиндрических колес в серийном и крупносерийном производстве.

Шлифование производится абразивным червяком методом обкатки при непрерывном делении.

Витки червяка имеют в осевом сечении форму прямобочной производящей рейки с шагом, равным окружному шагу шлифуемого колеса.

Окончательное профилирование винтовой поверхности абразивного червяка производится на самом станке многониточными стальными накатниками или алмазными резцами.

Отличительными особенностями станка 5В833 являются наличие электрической связи в цепи деления, осуществляемой двумя синхронными электродвигателями, и отсутствие в цепи деления дифференциала. Это упрощает конструкцию станка и повышает надежность и долговечность его работы.

Для вытяжки и очистки отсасываемых паров охлаждающей жидкости имеется вытяжной вентилятор с набором сетчатых фильтров. Для встраивания в автоматическую линию станок не приспособлен.

Станок 5В833 работает по замкнутому полуавтоматическому циклу и обеспечивает стабильность геометрических размеров шлифуемых зубчатых колес.

Станок 5В833 выполнен по классу точности В в соответствии с нормами точности ГОСТ 13086—67 «Станки зубошлифовальные для цилиндрических колес, работающие абразивным червяком. Нормы точности».

Шероховатость обработанной поверхности V8 по ГОСТ 2789—59.

Зубчатые колеса модулем до 0,8 мм нужно шлифовать без предварительного нарезания зубьев.

Окончательное профилирование винтовой нитки на абразивном червяке выполняется на самом станке стальным многониточным накатником или алмазными резцами.

Читайте также: Электрооборудование станка 5В833

Габарит рабочего пространства зубошлифовального станка 5В833

Габарит рабочего пространства зубошлифовального станка 5в833

Общий вид и общее устройство станка 5В833

Фото зубошлифовального станка 5в833: модели 1966 и 1969 года

Фото зубошлифовального станка 5в833: модели 1971 и 1974 года

Фото зубошлифовального станка 5в833

Фото зубошлифовального станка 5в833

Расположение составных частей зубошлифовального станка 5В833

Расположение составных частей станка 5в833. Вид спереди

Расположение составных частей зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

Перечень органов управления зубошлифовальным станком 5В833

- Рукоятка установки цикла работы

- Рукоятка перемещения стойки

- Квадрат поворота суппорта

- Рукоятка ручной подачи шпиндельной бабки

- Рукоятка автоматической подачи шпиндельной бабки

- Рукоятка установки величины автоматической подачи шпиндельной бабки

- Линейный выключатель

- Рукоятка радиальной подачи механизма правки

- Рукоятка для согласования приспособлений для правки с ниткой абразивного червяка

- Фиксатор кожуха шлифовального круга

- Рукоятка перемещения верхнего центра

- Квадрат для перемещения верхней бабки суппорта

- Упоры настройки на величину перемещения суппорта

- Квадрат перемещения суппорта

- Рукоятка переключения со шлифования на правку

- Кран подачи охлаждающей жидкости

Расположение составных частей станка 5в833. Вид сбоку

Расположение составных частей зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

Спецификация составных частей зубошлифовального станка 5В833

- Гр.I - Станина

- Гр.3 - Стойка

- Гр.4 - Механизм правки

- Гр.5 - Шлифовальная бабка

- Гр.6 - Суппорт изделия

- Гр.12 - Стабилизатор напряжения

- Гр.14 - Ограждение

- Гр.42 - Приспособление для правки алмазными резцами

- Гр.81 - Охлаждение

- Гр.83 - Электропривод

- Гр.85- Электрошкаф

- Гр.88 - Гидроагрегат

- Гр.91 - Принадлежности

Расположение органов управления зубошлифовальным станком 5В833

Пульт управления зубошлифовальным станком 5в833

Пульт управления зубошлифовальным станком 5в833. Смотреть в увеличенном масштабе

Перечень органов управления зубошлифовальным станком 5В833

- 1 - переключатель режима работы механизма правки;

- 2 - выключатель цанги;

- 3 - кнопка выключения отвода шлифовальной бабки;

- 4 - кнопка "Стоп" для выключения вращения изделия и шлифовального круга;

- 5 - кнопка включения подвода шлифовальной бабки;

- 6 - кнопка "пуск" для включения вращения изделия и шлифовального круга;

- 7 - кнопка "Пуск" Для включения вертикальной подачи;

- 8 - лампочка сигнализаций о готовности станка для работе по автоматическому циклу шлифования;

- 9 - лампочка сигнализации включения линейного выключателя

- 10 - кнопка включения быстрого хода суппорта вверх

- 11 - кнопка "Стоп" для выключения гидронасоса;

- 12 - кнопка "Пуск" для включения гидронасоса;

- 13 - кнопка "Стоп" для выключения вращения изделия;

- 14 - кнопка "Пуск" для включения вращения изделия;

- 15 - переключатель циклов (наладка, шлифование, правка, правка верха);

- 16 - выключатель освещения абразива;

- 17 - кнопка включения быстрого хода суппорта вниз;

- 18 - выключатель продолжения автоматического цикла шлифования;

- 19 - выключатель освещения станка;

- 20 -кнопка "Стоп" для выключения вертикальной подачи;

- 21 - выключатель системы охлаждения.

Перечень органов управления зубошлифовальным станком 5В833

- I - Шлифовальная бабка (подвод, отвод)

- II - Вращение изделия и шлифовального круга

- III - Вертикальная подача

- IV - Ход суппорта (вверх, вниз)

- VIII - Цанга

- V - Гидравлика, пылесос, смазка

- VI - Вращение изделия

- VII - Охлаждение

- IX - Продолжение цикла

- X - Освещение абразива

- XI - Наладка

- XII - Станок включен

- XIII - Освещение

- XIV - Цикл включен

- XV - Правка

- XVI - Шлифование

- XVII - Правка

- XVIII - Правка по верху

Схема кинематическая зубошлифовального станка 5В833

Кинематическая схема зубошлифовального станка 5в833

1. Схема кинематическая зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

2. Схема кинематическая зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

3. Схема кинематическая зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

Схема расположения подшипников зубошлифовального станка 5В833. Смотреть в увеличенном масштабе

Кинематическая схема станка состоит из четырех цепей:

- цепь деления (цепь обката)

- цепь правки (цепь обката)

- цепи вертикальной подачи

- цепи радиальной подачи

Цепь деления

Цепь обеспечивает согласованное вращение абразивного червяка и шлифуемой заготовки (за один оборот абразивного червяка заготовка должна повернуться на один зуб). Настройка на число зубьев производится при помощи сменных шестерен гитары деления "х". Характерной особенностью стенка является наличие в цепи деления электрической синхронной связи, осуществляемой двумя синхронными реактивными электродвигателями. Один электродвигатель через пару цилиндрических шестерен 1, 2 приводит во вращение шпиндель абразивного червяка II, другой через пару цилиндрических шестерен 41, 42 - гитару деления "х", сменные шестерни е, f и делительную пару 43, 44 приводит во вращение шпиндель изделия ХХI.

Цепь правки

Цепь согласовывает вращение абразивного червяка с перемещением механизма правки (за один оборот абразивного червяка механизм правки должен переместится на один шаг накатываемого витка). Настройка на шаг производится при помощи сменных шестерен гитары правки "У". Привод цепи правки осуществляется от двухскоростного электродвигателя мощностью 0,7/0,9 кВт. Через пару цилиндрических шестерен 10,9, червячную передачу 8,7, цилиндрические шестерни 6,5 приводится во вращение вал III. От него через кулачковую муфту и пару цилиндрических шестерен 4, 3 движение передается шпинделю абразивного червяка, а через сменные шестерня гитары. "V" и пару цилиндрических шестерен 11, 12 вращается винт 13, по которому поступательно перемещается гайка 14, имеющая опорную площадку. К опорной площадке гайки гидравликой прижата каретка механизма правки. Винт 49 служит для установки накатника или алмазного резца вдоль оси абразивного червяка.

Цепь вертикальной подачи суппорта

Цепь сообщает возвратно-поступательное движение суппорту изделия во время шлифования и наладки. Привод вертикальной подачи - бесступенчатый с муфтой скольжения ПМС-0,6, с регулированием через тахогенератор ТГ. Исполнительным эвеном перемещения каретки с суппортом является пара винт-гайка 36, 37. Для увеличения диапазона регулирования величины подачи между приводом ПМС-0,6 и парой винт-гайка имеется двухступенчатый зубчатый перебор, переключаемый двумя электромагнитными муфтами ЭTM-072.

Цепь радиальной подачи

Цепь осуществляет радиальную подачу бабки шлифовального круга на изделие за каждый ход изделия и отвод бабки после окончания шлифования.

Цепь автоматической радиальной подачи состоит из храпового механизма 23 и гидравлической следящей системы. Качательное движение собачке храпового механизма сообщается гидроцилиндром 53, Вращение храповика преобразуется в поступательное движение винта 19, который нажимает на рычаг 54. Рычаг перемещает следящий золотник 55, в результате чего поршень 56 перемещает шлифовальную бабку на величину радиальной подачи, устанавливаемую лимбом 57. Ручное перемещение при наладке осуществляется маховиком 58. В цепь ручного перемещеНИЯ шлифовальной бабки входит коническая передача 18, 17 и пара винт-гайка 16, 15. Маховик 59 служит для установки величины перемещения шлифовальной бабки при шлифовании заготовки. При подводе шлифовальной бабки нажатием кнопки "подвод" маховик 5 (см.рис.5) устанавливается так, чтобы деление "0,8" шкалы лимба маховика находилось против указателя.

Ручное перемещение стойки

Перемещением стойки осуществляется установка изделия, относительно абразивного червяка, обеспечивая использование всей рабочей ширины абразивного червяка при шлифовании. Ручное перемещение осуществляется маховиком 60.

В цепь ручного перемещения стойки входит цилиндрическая передача 26, 27 и пара винт-гайка 28, 29.

Описание конструкции зубошлифовального станка 5в833

Станина

Станина (рис.9) выполнена цельной и представляет собой жесткую конструкцию прямоугольной формы. По продольным направляющий (V - образной и плоской) перемещается шлифовальная бабка с механизмом правки. По поперечным направляющим перемещается

В станине смонтированы:

- механизм радиальной подачи шлифовальной бабки;

- механизм ручного перемещения стойки;

- пульт электроуправления;

- гидроагрегат.

Стойка с суппортом обрабатываемого изделия

Стойка (рис.10) имеет вертикальные и горизонтальные направляющие. По вертикальным направляющим перемещается каретка о суппортом изделия. Горизонтальные направляющие служат для перемещения стойки по станине..

Для перемещение каретки с суппортом применен регулируемый бесступенчатый привод ПМС-0,6 с двухступенчатой коробкой скоростей. Управление коробкой скоростей осуществляется переключателем на панели управления.

Реверс движения каретки с суппортом осуществляется самим приводом при подаче команды ох регулируемых упоров. Для частичной компенсации веса суппорта с кареткой установлены два гидравлических цилиндра одностороннего действия.

Суппорт изделия

Суппорт (рис.11) цилиндрическим пояском входит в каретку стойки и крепится тремя болтами. В нижней части суппорта смонтирован шпиндель изделия, вращающийся в регулируемых конических бронзовых подшипниках, делительная цилиндрическая пара в шестеренчатый насос. Насосу вращение передается от большого делительного колеса через; цилиндрическую шестерню. На шпинделе устанавливается гидравлически действующая зажимная цанга, выполняющая роль поводка, В верхней части суппорта расположена гитара деления "х" и передвижная бабка верхнего центра. В средней части суппорта смонтирован механизм ручного поворота суппорта на угол наклона зуба шлифуемого изделия.

Шлифовальная бабка

Шлифовальная бабка (рис. 12) перемещаемся по направляющим станины, осуществляя радиальную подачу абразивного червяка на изделие. Шпиндель абразивного червяка смонтирован в конических подшипниках скольжения и получает вращение от синхронного реактивного двигателя через две цилиндрические шестерни. Задний подшипник шпинделя, постоянно прижатый к нему пружиной (при пуске) и дополнительно гидравликой (при работе станка), может перемещаться вдоль оси. На корпусе шлифовальной бабки смонтирован механизм правки. Привод механизма правки, размещенный внутри шлифовальной бабки, осуществляется от 2-х скоростного электродвигателя (1400/2720 об/мин). Винт механизма правки получает вращательное движение, а гайка - возвратно-поступательное. Гидравлическое давление салазок механизма правки, действующее на гайку, обеспечивает работу только одной стороны профиля резьбы винта и гайки. Согласование вращения абразивного червяка с перемещением механизма правки достигается настройкой гитары правки "У".

Накатник приводится во вращение абразивным червяком и перемещается возвратно-поступательно вдоль оси шпинделя строго согласованно с вращением абразивного червяка. Механизм правки позволяет вести работу односторонним и двусторонним методом.

Рекомендуется применять:

- двусторонний метод работы - для черновой правки

- односторонний метод - для чистовой правки

При правке алмазными резцами применяется только односторонний метод.

Схема гидравлическая зубошлифовального станка 5В833

Гидравлическая схема зубошлифовального станка 5в833

Гидравлическая схема зубошлифовального станка 5в833. Смотреть в увеличенном масштабе

Последовательность наладки и подготовка зубошлифовального станка 5В833

Рассмотрим наладку зубошлифовального станка 5В883 на шлифование прямозубого зубчатого колеса модуля 3 мм, с числом зубьев 60 и шириной зубчатого венца 20 мм.

При наладке станка выполняют следующие операции: проверка исправности станка и готовности его к работе; установка червячного шлифовального круга; правка червячного круга; установка заготовки; установка сменных зубчатых колес гитары деления; установка суппорта на угол наклона зуба заготовки; настройка тормозного насоса; установка упоров длины шлифования; установка вертикальной подачи; установка радиальной подачи и величины радиального врезания.

Органы управления зубошлифовального станка 5В833 показаны на рис.152. При осмотре станка проверяют наличие заземления на корпусе электрошкафа, а также наличие масла в резервуарах гидравлики по маслоуказателю 28, охлаждения по маслоуказателю 29, смазки стойки по маслоуказателю 19. Наличие масла в резервуаре смазки шлифовальной бабки проверяют, открыв дверку 30 на правом торце станины. При работе станка контроль за смазкой шлифовального шпинделя и механизмов шлифовальной бабки осуществляется по манометрам 5. При дальнейшем осмотре станка необходимо проверить состояние внешней электропроводки. Все штепсельные разъемы, включая находящиеся на золотниках управления, должны быть присоединены к своим колодкам.

Осмотр станка заканчивается проверкой состояния центрифуги для очистки охлаждающей жидкости. Перед началом работы в барабане центрифуги не должно быть шлама, а сливной патрубок 21 должен плотно входить в направляющие планки сливного отверстия станины. Теперь необходимо включить стабилизатор напряжения и насос гидравлики, затем нажатием соответствующих кнопок проверить перемещение шлифовальной бабки и вращение шлифовального круга.

Наладка узлов станка. Установка червячного шлифовального круга

Червячный шлифовальный круг в сборе

Червячный шлифовальный круг — это абразивный инструмент, на периферии которого образована винтовая нарезка (рис. 154). Круг 8 в сборе с фланцем 4 и планшайбой 11 установлен на конец шлифовального шпинделя 1. При монтаже между кругом и планшайбой, а также фланцем устанавливают кольца 7 и 9 из тонкого листового алюминия или картона. Винты 5 нужно затягивать равномерно, соблюдая последовательность в диаметральном порядке. Например, при восьми винтах очередность завертывания будет следующая: 1—5, 3—7, 2—6, 4—8. Неправильное завертывание винтов может привести к деформации отверстия планшайбы и, как следствие, к неправильной ее посадке на шпиндель станка, а это в свою очередь окажет отрицательное влияние на процесс шлифования.

В станке используют шлифовальные круги наибольшим диаметром 400 мм и высотой 63 и 80 мм. Материал кругов — белый электрокорунд, связка — керамическая, зернистость от М40 до 32, твердость от СМ2 до М3. Структура — открытая, 7 и 8-го номеpa. Характеристика круга нанесена на его торце. Например, если на шлифовальном круге нанесена маркировка 400X203X80 24А 16 М38К, то это означает, что круг имеет наружный диаметр 400 мм, отверстие 203 мм, высоту 80 мм, изготовлен из белого электрокорунда с содержанием окиси алюминия 99,3% (24А), номер зернистости 16, твердость мягкая 3-го порядка, структура открытая 8-го номера, связка керамическая (К).

При обработке зубчатых колес червячным кругом для получения хороших результатов шлифования необходимо правильно выбирать характеристику шлифовального круга. В табл.31 приведены ориентировочные данные зернистости и твердости кругов в зависимости от модуля колеса.

Основные правила выбора характеристик круга: чем меньше модуль, тем меньше должна быть зернистость шлифовального круга; чем меньше модуль и меньше число зубьев колеса, тем тверже должен быть круг.

Выбор шлифовального круга

- Модуль шлифуемого зубчатого колеса - 0,5 .. 0,8 мм, Зернистость - 6 .. 12, Твердость - СМ2

- Модуль шлифуемого зубчатого колеса - 1,0 .. 1,75 мм, Зернистость - 10 .. 16, Твердость - СМ2 ... СМ1

- Модуль шлифуемого зубчатого колеса - 2,0 .. 4,0 мм, Зернистость - 12 .. 20, Твердость - СМ1 ... МЗ

- Модуль шлифуемого зубчатого колеса - 5,0 .. 6,0 мм, Зернистость - 16 .. 25, Твердость - СМ1 ... МЗ

- Модуль шлифуемого зубчатого колеса - 7,0 .. 8,0 мм, Зернистость - 20 .. 32, Твердость - МЗ

Червячные шлифовальные круги модуля до 1 мм профилируют непосредственно на зубошлифовальном станке из цилиндрического шлифовального круга, а более крупных модулей предварительно нарезают на токарном станке. Здесь же заправляют концы витка так, чтобы они были расположены друг против друга. Это необходимо для обеспечения статического равновесия. Затем круг, установленный на планшайбу, подвергают динамической балансировке на любой балансировочной машине, используя для балансировки передвижные грузы 6 и 10, вставленные в кольцевые пазы фланца и планшайбы.

Особенно чувствительны к динамической неуравновешенности червячные круги крупных модулей. Работа с динамически неуравновешенными кругами приводит к ухудшению профиля зуба шлифуемого колеса, поэтому для получения безупречного профиля необходимо применять динамическую балансировку круга после трех-четырех его правок.

Червячный круг в сборе устанавливают на шпиндель станка, предварительно навернув на резьбовой его конец специальную предохранительную втулку. Перед установкой конусные поверхности шпинделя и планшайбы тщательно протирают и проверяют отсутствие на них забоин. Планшайбу закрепляют гайкой 2 с левой резьбой и гайкой 3 с правой резьбой (см. рис. 154). Гайка 2 предохраняет червячный круг от поворота в первый момент вращения в направлении шлифования, а гайка 3 в направлении правки.

Правка червячного шлифовального круга

Процесс правки червячного круга состоит из ряда самостоятельных процессов, обеспечивающих требуемый профиль витка. Настройкой механизма правки достигается согласованное поступательное перемещение правящего инструмента с вращением круга. На станке 5В833 можно заправлять однозаходные червячные круги.

Гитара механизма правки располагается под крышкой 27 (см. рис. 152).

При настройке гитары необходимо учитывать следующее условие сцепляемости первой пары сменных зубчатых колес: сумма зубьев должна составлять 105 (a1 + b1 = 105). Таблица настройки гитары правки приведена в руководстве по эксплуатации станка. Например, для червячного круга модулем 3 мм гитара составлена из следующих зубчатых колес

a1/b1 • c1/d1 = 45/60 • 80/40. (49)

Правка начинается с прорезки дна впадины витка однониточным прорезным роликом для обеспечения свободного выхода алмазных резцов на последующем этапе правки.

На рис. 155 изображены ролик 3 с оправкой 1, свободно вращающиеся в центрах 2 и 5 установочного приспособления, которое закреплено на каретке механизма правки. Вращение ролика происходит от заправляемого круга 4 за счет трения. Одновременно ролик с кареткой перемещается вдоль оси шлифовального круга.

Прорезка дна впадины витка однониточным роликом

Границы перемещения определяются положением упоров, воздействующих на конечные выключатели. Упоры настраиваются так, чтобы в крайних положениях ролик 3 выходил за пределы червячного круга на 4...5 мм. Правку накатниками можно осуществлять односторонним или двухсторонним методом. При одностороннем методе ход правочных салазок в одну сторону является рабочим, а в обратную —- холостым. При холостом ходе салазки приспособления автоматически отводятся от шлифовального круга и перемещение происходит в два раза быстрее, чем при рабочем ходе. При двухстороннем методе правки ход салазок в обе стороны является рабочим. Метод правки выбирают установкой переключателя на пульте управления 18 (см. рис. 152). При этом рукоятка 25, находящаяся слева от механизма правки, переводится в положение «Правка».

Салазки механизма правки к червячному кругу подаются вращением маховичка 4. Величина подачи определяется по лимбу и должна составлять 0,01...0,03 мм на один рабочий ход при прорезке дна впадины витка. Если прорезают твердые круги, то радиальную подачу можно осуществлять после двух-трех рабочих ходов.

После большого износа шлифовального круга или после черновой прорезки витков применяют правку многониточным кольцевым накатником для подготовки боковых сторон профиля витка к последующей правке алмазными резцами.

При правке многониточным кольцевым накатником (рис. 156) ход салазок настраивают таким образом, чтобы в крайних положениях накатник не выходил за пределы червячного круга, оставаясь в нем на 1—2 витка. Касание накатника с витком круга происходит при вращении маховичка 4 (см. рис. 152) в местах наибольшего радиального биения витка. После того накатник равномерно распределяется по впадине витка при помощи винта 23 и того же маховичка 4. Величина рабочей радиальной подачи накатника не должна превышать 0,01...0,03 мм на один рабочий ход салазок. Как и при правке однониточным роликом, в зависимости от условий радиальную подачу можно осуществлять после двух-трех рабочих ходов. Окончание правки определяют по равномерности съема абразива со всей окружности заправляемого червячного круга.

Правка боковых сторон витка многониточным накатником

Правка алмазными резцами является окончательной операцией по подготовке шлифовального круга к работе. От правильности правки боковых сторон витка будет зависеть точность шлифования зубчатых колес, поэтому к этой операции следует относиться с особым вниманием.

Алмазный резец (рис. 157), используемый для правки боковых сторон витка, представляет собой стальную державку 1, на конце которой закреплена алмазная пластина 2, имеющая две режущие грани 3. Режущие грани должны быть расположены строго параллельно плоскости крепления резца (допускаемое отклонение 0,001 мм).

Приспособление для правки червячных кругов алмазными резцами (рис. 158) устанавливают на салазки механизма правки (с левой стороны станка). Приспособление состоит из основания 3, на направляющих которого при вращении винта 15 перемещается плита 14.

Правка червячного шлифовального круга алмазными резцами

На основании и плите установлены корпуса 6 и 17 с резцедержателями 8 и 12, на концах которых закрепляют алмазные резцы 9 и 11. Резцедержатели перемещают к шлифовальному кругу 10 вращением головок винтов 1 и 19. Величину перемещения отсчитывают по шкалам, нанесенным на эти винты.

При помощи этого приспособления можно производить правку червячных кругов с углом зацепления α = 14...30°. Державку с резцами на угол закрепления устанавливают поворотом корпусов 6 и 17 вокруг осей 7 и 13 до обеспечения размера М, определяемого по формуле

М = 100 • sin(38° — α) — 10 мм. (50)

При α = 20° имеем М = 100 • 0,30902 — 10 = 20,902 мм. На эту величину набирают блок мерных плиток, которые прикладывают к пластинке 4. Затем корпус 6 поворачивают до тех пор, пока блок мерных плиток не коснется упора 5, и в том положении аккуратно заворачивают гайку 2. Также поворачивают и закрепляют корпус 17.

Процесс правки червячного шлифовального круга алмазными резцами осуществляется следующим образом. Сначала устанавливают крайние положения хода салазок механизма правки и хода резцедержателей. Для этого резцедержатели 8 и 12 винтами 1 и 19 отводят в крайнее заднее положение. Маховичком 20 подводят салазки с установленным на них правочным приспособлением к заправляемому кругу. Вращением винтов 16 и 1 вводят алмазный резец 9 во впадину витка до тех пор, пока между вершиной алмазного резца и дном не останется зазор, приблизительно равный 1 мм. То же проделывают и с резцом 11, вращая винты 15 и 19. Это положение замечают по шкалам, нанесенным на фланцах под головками винтов 1 и 19, и в процессе правки его не переходят.

Затем этими же винтами выводят алмазные резцы из впадины витка на величину 1...2 мм за его пределы, включают автоматическое перемещение салазок и кулачками регулируют крайние положения хода салазок с таким расчетом, чтобы в конце хода резцы 9 и 11 выходили за пределы червячного круга 10 на 3...5 мм.

После этого во время рабочего хода салазок (справа налево) вращением винтов 1 и 16, а также 19 и 15 подводят режущие кромки алмазных резцов до касания с боковыми сторонами впадины витка. С этого момента начинается процесс съема абразивного материала. Для сохранения режущих кромок резца во время правки червячный круг поливают слабой струей минерального масла.

Во время холостого хода салазок (слева направо) алмазные резцы перемещают в направлении к заправляемому кругу на величину 1...3 мм, вращая винты 1 и 19 до ранее замеченного по шкале положения. Затем маховичком 20 осуществляют радиальную подачу салазок с приспособлением на величину 0,01...0,03 мм и винтами 1 и 19 при холостом ходе салазок постепенно выводят резцы из витка. В выведенном положении снова производят радиальную подачу маховичком 20.

Процесс правки длится до тех пор, пока алмазные резцы не будут снимать абразивный материал по всей длине витка равномерно, что определяется на слух. Обычно за одну правку снимают слой абразива 0,05...0,010 мм на сторону витка, что соответствует радиальной подаче алмазных резцов к червячному кругу на величину 0,15...0,30 мм в зависимости от степени износа витков и их размера.

При правке алмазными резцами необходимо помнить, что подачу резцов на червячный круг нужно производить только маховичком 20 и ни в коем случае не винтами 15 и 16, которые предназначены только для грубого подвода алмазов к виткам.

Окончательную форму профилю витка придают при правке периферии червячного круга алмазным карандашом (рис. 159). Карандаш 4 закрепляют в кронштейне 3 и устанавливают на салазки 1 механизма правки. Правку производят при быстром вращении круга 5 и медленном возвратно-поступательном движении салазок. При этом алмазный карандаш должен выходить за пределы круга на 3...5 мм. Во время холостого хода салазок маховичком 2 осуществляют радиальную подачу карандаша на величину 0,03.-0,04 мм на каждый ход.

Правка периферии червячного шлифовального круга

Через несколько проходов выключают вращение червячного круга и контролируют профиль витка, применяя специальные шаблоны (рис. 160). Круг считается заправленным правильно, если наибольшая сторона шаблона будет иметь световую щель по заплечикам, а наименьшая по боковым сторонам профиля.

Настройка гитары деления

Гитара деления расположена в верхней части суппорта и состоит из шести сменных зубчатых колес, два из которых е и f устанавливают на постоянных осях в сочетаниях чисел зубьев 36 и 108, а также 24 и 120.

В первом случае формула настройки гитары деления будет:

a/b • c/d = 12/z

А во втором:

a/b • c/d = 20/z

Таблица настроек гитары деления для шлифования заготовок с числами зубьев 12...200 приведена в руководстве по эксплуатации станка. Сменные зубчатые колеса устанавливают на конусные шейки валов, имеющих торцовые шпонки, и закрепляют точной гайкой.

Посадочные места валов, сменных зубчатых колес и шпонок не должны иметь забоин и грязи, чтобы не нарушать правильность установки сменных колес. Неправильная их установка приводит к увеличенной погрешности окружного шага. При повышенных требованиях к точности шлифования необходимо проверять торцовое и радиальное биение контрольных поясков сменных зубчатых колес, которое не должно превышать 0,003...0,006 мм. Сменные колеса устанавливают с минимальным боковым зазором между зубьями (0,06...0,10 мм), проверяя его покачиванием одного из колес.

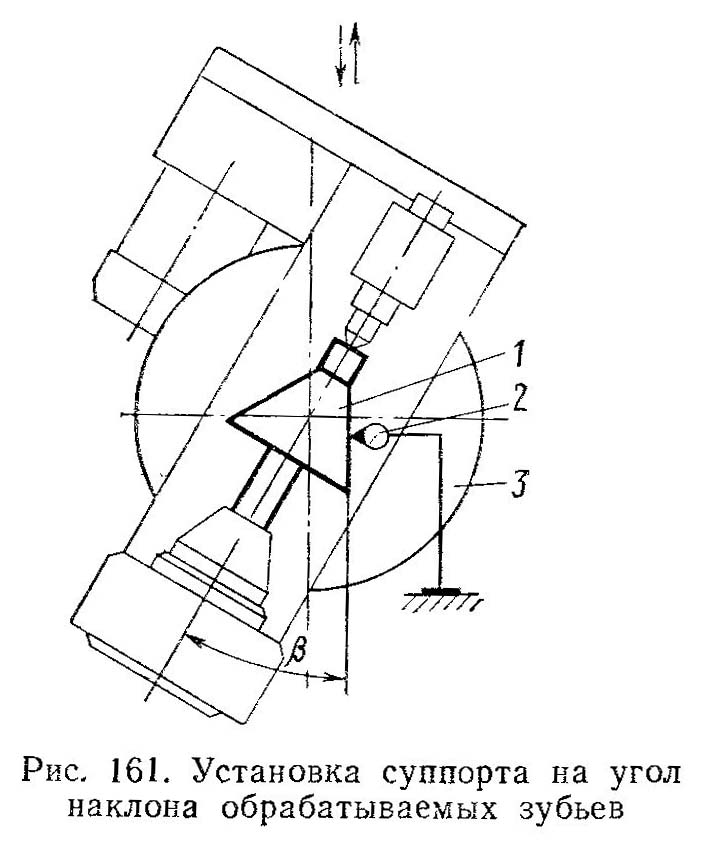

Установка суппорта на угол наклона зуба. При шлифовании как прямозубых, так и косозубых колес изделие, установленное в центрах суппорта, перемещают вдоль направления обрабатываемого зуба. От точности установки суппорта зависит и точность направления зуба. При шлифовании прямозубых колес проверку точности установки осуществляют по цилиндрической контрольной оправке, а при шлифовании косозубых колес — по конусной оправке (рис. 161). Контрольную оправку 1 выполняют с углом конуса, точно соответствующим углу наклона зуба шлифуемого зубчатого колеса. Индикатор 2 устанавливают на неподвижную часть станка, а каретку с суппортом 3 перемещают по направляющим стойки. Такие оправки применяют при ограниченном количестве углов наклона зубчатых колес на предприятии. При значительном их количестве для установки суппорта на требуемый угол применяют специальные приспособления с синусной линейкой, которую поворачивают по угловой шкале. Затем к контрольной поверхности линейки подводят измерительный наконечник индикатора и поворачивают суппорт до тех пор, пока индикатор не зафиксирует наименьшие отклонения при перемещении каретки в обе стороны.

Установка суппорта на угол наклона обрабатываемых зубьев

Установка давления тормозного насоса

При шлифовании зубчатых колес с различным числом зубьев шпиндель изделия вращается с различной частотой вращения, определяемой по формуле:

nизд = nдв/ z

где nдв — частота вращения электродвигателя (М2) привода изделия; z — число шлифуемых зубьев.

Так, при шлифовании зубчатого колеса с числом зубьев z=15 шпиндель будет вращаться с 150 об/мин, а при шлифовании зубчатого колеса с z = 150 — только с 15 об/мин. При этом двигатель привода изделия будет нагружен по-разному. Наибольшая нагрузка будет при обработке малозубых зубчатых колес. Для выравнивания условий работы этого двигателя в кинематическую цепь деления встроен тормоз в виде гидронасоса, приводимый во. вращение от зубчатого колеса, находящегося на шпинделе. Перекрывая дросселем линию нагнетания масла, создают более тяжелые условия работы насоса, а, следовательно, и приводного электродвигателя. Тормозной момент контролируют по давлению в гидросистеме. На передней стенке стойки прикреплен график настройки давления по числу шлифуемых зубьев и манометр 11 (см. рис. 152). От дросселя наружу введен винт 10. При обработке косозубых колес величина настраиваемого давления должна быть уменьшена на 0,5...1,0 кгс/см2.

Установка упоров длины шлифования

Процесс шлифования червячным кругом происходит при движении суппорта с заготовкой вдоль линии направления зуба. В это время режущая винтовая поверхность круга находится в зацеплении с обрабатываемым зубом. При выходе этой поверхности за венец зубчатого колеса суппорт с заготовкой останавливается от воздействия упоров 13 и 14 (см. рис. 152) на конечный выключатель. Упоры устанавливают таким образом, чтобы горизонтальная плоскость, расположенная по оси червячного круга, выходила за венец зубчатого колеса на величину 3...12 мм. Меньшая величина перебега относится к прямозубым колесам, а большая — к косозубым. Причем она зависит от модуля и угла наклона шлифуемого зуба.

Положение упоров уточняется при обработке первой заготовки по пропаданию искр на выходах. После пропадания искр каретка с суппортом должна пройти еще 2...3 мм до крайнего положения, т. е. до момента остановки.

Для облегчения настройки упоров пользуются специальным указателем (рейсмусом), который при установке на площадку станины показывает верхним заостренным концом положение оси шлифовального шпинделя.

Установка вертикальной подачи

Вертикальная подача осуществляется от электропривода, не связанного с кинематической цепью деления. Величина подачи устанавливается в мм/мин. Однако при зубошлифовании червячным кругом, так же, как и при зубофрезеровании червячной фрезой, требуемую вертикальную подачу определяют в мм/об (т. е. за 1 оборот изделия). Для быстрого перевода одной размерности в другую около пульта управления подачей установлена таблица.

Величину подачи можно регулировать в пределах 3,78... 165 мм/мин и изменять ее в любое время процесса обработки.

Величина вертикальной подачи устанавливается лимбами 16 и 17 (см. рис. 152). Лимбом 16 устанавливают величину черновой подачи, а лимбом 17 — чистовую. Черновые проходы обычно осуществляют с вертикальной подачей 1,5...3,0 мм/об, а чистовые 0,5...0,8 мм/об.

Установка радиальной подачи и величины радиального врезания

Автоматическую подачу шлифовальной бабки к обрабатываемому зубчатому колесу осуществляет гидравлический цилиндр со следящим золотниковым устройством. Такая подача называется радиальной. Величина ее устанавливается головкой 3 (см. рис. 152) в пределах 0,02...0,08 мм на каждый рабочий ход суппорта. Положение головки фиксируется через каждые 0,01 мм. Величину подачи можно устанавливать и изменять в процессе обработки. При установке головки 3 на нуль суппорт с изделием будет продолжать свое перемещение в обоих направлениях, но радиальной подачи шлифовального круга не будет.

Величину радиальной подачи выбирают, исходя из учета конкретных условий шлифования. В частности, при обработке зубчатых колес крупных модулей подачу можно выбирать большей величины; при шлифовании мягкими кругами радиальная подача может быть также большой, но не чрезмерной, приводящей к быстрому износу шлифовального круга. Кроме того, необходимо учитывать, что у твердых шлифовальных кругов, при очень малой радиальной подаче, из-за незначительных усилий резания абразивные зерна не вырываются из основы круга и очень быстро теряют свои режущие свойства. Наступает, так называемое «засаливание» шлифовального круга, приводящее к появлению прижогов на профиле зуба. Радиальная подача при черновых проходах обычно 0,04...0,06 мм, а при чистовых 0,02...0,03 мм на рабочий ход суппорта.

Общую величину радиального врезания червячного круга в заготовку определяют по формуле:

R = 1,462 ΔW

где R — общая величина врезания, ΔW — разность фактической и расчетной длины общей нормали обрабатываемого зубчатого колеса, 1,462 — коэффициент, соответствующий углу зацепления 20°. Рассчитанную величину радиального врезания для первой заготовки устанавливают до начала шлифования поворотом маховика 2 (см. рис. 152) до совмещения ее значения, нанесенного на лимбе, с риской указателя.

Шлифование зубчатых колес

Перед тем, как приступить непосредственно к процессу шлифования, необходимо снять со станка оправку с заготовкой. После этого нажатием на пульте управления 18 (см. рис. 152) кнопки подвода шлифовальную бабку быстро подводят в сторону заготовки. Затем устанавливают оправку с заготовкой в центрах стола и контрподдержки, а маховичком 1 подводят шлифовальную бабку к заготовке до тех пор, пока витки червячного круга не войдут в плотное соприкосновение с зубьями заготовки.

В этом положении нулевую риску маховичка 1 устанавливают против риски указателя и, вращая маховичок в обратную сторону, отводят шлифовальную бабку от заготовки на 0,1... 0,2 мм. Образовавшийся при этом зазор между витками шлифовального круга и зубьями заготовки обеспечивает сохранность профиля витков при первом проходе вдоль зубьев заготовки, когда они еще имеют большое радиальное биение.

Дальнейшие операции по шлифованию производят в следующем порядке: поворотом выключателя на пульте управления 18 включают подачу охлаждающей жидкости; нажатием кнопки «Пуск» включают вращение шлифовального круга и изделия; при этом начинается и автоматическая вертикальная подача: вращением маховичка 1 плавно подводят шлифовальную бабку к заготовке до совпадения нулевой риски на лимбе маховичка с указателем или же до появления достаточно заметного пучка искр; поворотом переключателя на пульте управления включают цанговый зажим оправки с заготовкой. При большом биении обрабатываемого зубчатого венца цангу следует зажимать после нескольких проходов червячного шлифовального круга вдоль зубьев заготовки.

Число проходов со «свободным шлифованием» зависит от величины биения зубчатого венца, диаметра и модуля заготовки. Обычно оно равно 2...3, но может доходить и до 8...10.

При шлифовании косозубых колес цанговый зажим включают на первом проходе, так как на выходах червячного круга за торец зубчатого венца контакт его витков с зубьями заготовки может быть только с одной стороны, что исказит зубья по направлению.

Автоматический процесс шлифования длится до тех пор, пока лимб маховика 2, поворачивающийся при каждом проходе, не подойдет к своему нулевому положению, в котором специальным механизмом подается команда на осуществление чистового режима шлифования. При этом вертикальная подача переключается на меньшую, заранее установленную лимбом 17, величину.

Если на пульте управления переключатель «Продолжение цикла» установлен на нуль, то каретка с суппортом совершит еще два чистовых прохода, после чего шлифовальная бабка отойдет назад, и произойдет отключение синхронных электродвигателей привода изделия и шлифовального круга. Процесс обработки закончен.

Не снимая со станка оправки с заготовкой, производят замер длины общей нормали. Если она окажется больше допускаемых значений, то шлифование продолжают в следующем порядке. Вынимают оправку с изделием из верхнего центра и отклоняют ее от шлифовального круга. Нажатием кнопки на пульте управления подводят шлифовальную бабку к заготовке и вставляют зубья заготовки в витки червячного круга. Маховик 1 отводят от заготовки на 0,10 мм. Осуществляют пуск вращения шлифовального круга и изделия и маховичком 1 сначала подводят шлифовальную бабку в нулевое положение по лимбу, а затем постепенно на величину, рассчитанную на до-шлифование.

Последующие заготовки этого же размера шлифуют при неизменном положении маховичка 1, лимб которого поворачивают до совмещения нулевой риски с указателем.

Процесс шлифования происходит в описанном выше порядке, но настройка на величину снимаемого припуска осуществляется маховичком 3, который поворачивают до образования плотного соединения витков червячного круга с зубьями заготовки. Перед пуском станка маховичок 1 отводят от заготовки на 0,1 мм и при первом же проходе шлифования возвращают в исходное нулевое положение.

По окончании шлифования размер длины общей нормали будет одинаковым у всех обработанных зубчатых колес.

Перед установкой каждой последующей заготовки необходимо произвести смещение суппорта с заготовкой относительно червячного круга. Это осуществляют маховиком 20. Величина единичного перемещения зависит от величины радиальной подачи и диаметра заготовки и находится в пределах 2...8 мм.

Читайте также: Электрооборудование станка 5В833

Читайте также: Зубофрезерные станки для цилиндрических колес

5В833 Станок зубошлифовальный универсальный полуавтомат. Видеоролик.

Технические характеристики зубошлифовального станка 5В833

| Наименование параметра | 5В833 | 5А841 | 5М841 |

|---|---|---|---|

| Основные параметры станка | |||

| Диаметр устанавливаемого изделия, мм | 40..320 | 30..320 | 30..320 |

| Наименьший диаметр окружности впадин, мм | 30 | ||

| Модуль устанавливаемого изделия, мм | 0,5..4 | 1,8..8 | 1,5..8 |

| Число зубъев устанавливаемого изделия, мм | 12..200 | 10..200 | 10..200 |

| Наибольшая ширина зубчатого прямозубого венца устанавливаемого изделия, мм | 150 | 150 | 160 |

| Расстояние между центрами суппорта обрабатываемого изделия, мм | 215..335 | 175..400 | |

| Расстояние от оси круга до линии центров, мм | 195..420 | ||

| Наибольший угол наклона зубъев, мм | ±45 | ±45 | ±45 |

| Точность обработки, DIN | 4..5 | ||

| Наибольшая масса устанавливаемого изделия, кг | 200 | 200 | |

| Бабка шлифовальная (шпиндельная) | |||

| Диаметр шлифовального круга (абразивного червяка), мм | 330..400 | 260..350 | 260..350 |

| Ширина шлифовального круга (абразивного червяка), мм | 63; 80 | 16..32 | 13..32 |

| Диаметр посадочного отверстия шлифовального круга (абразивного червяка), мм | 203 | 127 | |

| Диаметр конца шлифовального шпинделя, мм | 50 | ||

| Число оборотов шлифовального круга, 1/мин | 1920 | 1920 | |

| Вертикальное перемещение шлифовального шпинделя, мм | 180 | ||

| Суппорт изделия | |||

| Диаметр стола, мм | 280 | 280 | |

| Ход стола, мм | 180 | 30..165 | |

| Подача обката, мм/мин | 6..800 | ||

| Конус шпинделя изделия, мм | Морзе 3 | ||

| Конус верхней бабки, мм | Морзе 3 | ||

| Ручное перемещение стойки вдоль оси шлифовального шпинделя, мм | 120 | ||

| Ползун | |||

| Длина хода, мм | 20..160 | ||

| Число двойных ходов ползуна в минуту (бесступенчатое регулирование) | 50..280 | ||

| Ролик опорный | |||

| Наибольшая величина зоны перестановки, мм | 405 | ||

| Перемещение опорного ролика на одно деление лимба перестановки, мм | 0,002 | ||

| Перемещение опорного ролика на один оборот лимба перестановки, мм | 0,02 | ||

| Перемещение опорного ролика на один оборот лимба распределения припуска, мм | 0,16 | ||

| Цена деления шкалы нониуса зоны перестановки, мм | 0,002 | ||

| Цена деления шкалы лимба распределения припуска, мм | 0,005 | ||

| Механизм правки | |||

| Количество алмазов | 3 | ||

| Диапазон компенсации износа шлифовального круга при правке, мм | 0..45 | ||

| Автоматическая прерывная радиальная подача механизма правки, мм | 0,01..2 | ||

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 8 | 8 | |

| Электродвигатель главного привода - шлифовального шпинделя, кВт | 4,0 | 1,1 | 1,5 |

| Электродвигатель насоса гидравлики, кВт | 1,1 | 2,2 | 2,2 |

| Электродвигатель вентилятора масляного теплообменника, кВт | 0,27 | ||

| Электродвигатель привода механизма подачи, кВт | 0,18 | 0,18 | |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 | |

| Электродвигатель магнитного сепаратора, кВт | 0,5 | 0,18 | 0,18 |

| Электродвигатель привода ползуна (вертикальной подачи), кВт | 1,1 | 1,9 | |

| Электродвигатель редуктора поворота ползуна, кВт | 1,1 | ||

| Электродвигатель пылесоса, кВт | 0,27 | ||

| Электродвигатель системы смазки, кВт | 0,08; 0,27 | ||

| Суммарная мощность электродвигателей, кВт | 7,08 | 6,6 | |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2400 х 2500 х 2040 | 2850 х 2315 х 2635 | 2850 х 2315 х 2085 |

| Масса станка с электрооборудованием и охлаждением, кг | 7000 | 8000 | 8000 |

- Зубошлифовальный полуавтомат 5В833. Руководство по обслуживанию, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация