6Н11 станок вертикальный консольно-фрезерный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Н11

Производитель фрезерных станков 6Н11 Дмитровский завод фрезерных станков, ДЗФС, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

- 6Д12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6Д81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6Д82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д82ШФ20 - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д92 - станок шпоночно-фрезерный горизонтальный 6..32 х 600

- 6К11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6К12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6К81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6К82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Н81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81А - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Р81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Р81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 692Д - станок шпоночно-фрезерный вертикальный

- 692Р - станок шпоночно-фрезерный вертикальный

- 692М - станок шпоночно-фрезерный вертикальный

6Н11 Станок консольный вертикально-фрезерный. Назначение, область применения

Фрезерные станки 6Н11 относятся к станкам первого размера. Станки этой гаммы имеют рабочую поверхность стола 250 х 1000 мм. Они изготовлялись на Дмитровским заводе фрезерных станков и имеют мощность электродвигателя привода главного движения 4,5 кВт, а электродвигателя привода подач 1,7 кВт. Большой диапазон чисел оборотов шпинделя позволяет успешно применять их при обработке заготовок как из черных, так и из цветных металлов.

Вертикально-фрезерный станок 6Н11 по основным механизмам унифицирован с универсально- и горизонтально-фрезерными станками 6Н81 и 6Н8Г, за исключением станины.

Универсальный вертикальный консольно-фрезерный станок 6Н11 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами.

Особенности конструкции консольно-фрезерного станка 6Н11

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н11 может применяться в единичном мелкосерийном и серийном производстве.

Позволяя работать на высоких скоростях, обладая жесткостью, обеспечивающей обработку с требуемой точностью и качеством обработанной поверхности, автоматизированные, с удобным для рабочего обслуживанием, эти станки работают с производительностью, которая в зависимости от характера работы в среднем на 50% больше производительности существующих моделей малых фрезерных станков.

Станки первого размера имеют так называемый разделенный привод шпинделя, который характеризуется тем, что коробка скоростей расположена раздельно от шпинделя и связана с ним ременной передачей (рис. 265). Такая конструкция привода шпинделя применяется для быстроходных станков, так как вибрации, возникающие вследствие неравномерной работы зубчатой передачи, поглощаются ременной передачей и не влияют на работу шпинделя. С целью придачи большей жесткости шпинделю и устранения возможности изгиба его под действием натяжения ремня приводной шкив расположен не непосредственно на шпинделе, а на подшипниках, помещенных в стакане, закрепленном в станине станка (рис. 265).

Другая особенность конструкции привода этих станков — применение перебора для перехода от низких к высоким скоростям вращения шпинделя.

Внутри консоли помещены коробка подач с редуктором, механизм переключения подач и коробка реверса (см. рис. 23 и 25).

Коробка подач получает вращение от фланцевого электродвигателя мощностью 1,7 кВт с n=1420 об/мин и передает на редуктор 16 чисел оборотов, переключаемых маховичком при двух различных положениях одной рукоятки.

Редуктор имеет назначение понизить скорости вращения, сообщенные коробкой подач, и обеспечить возможность включения ускоренной подачи в любой момент на необходимое время.

Коробка реверса имеет целью, получив движение от редуктора, передать его ходовым винтам и позволяет менять направление их вращения.

Стол универсального, горизонтального и вертикального станков имеет по 16 продольных, поперечных и вертикальных подач (табл. 23).

Кроме того, стол имеет ускоренные подачи (быстрый ход) — 2900 мм/мин в продольном, 2300 мм/мин в поперечном и 1150 мм/мин в вертикальном направлениях.

Включение электродвигателя шпинделя и электродвигателя подачи производится от раздельных пусковых кнопок «пуск», расположенных спереди станка, с левой стороны консоли. Выключение всего станка производится кнопкой «стоп», расположенной спереди станка в удобном для обслуживания месте.

Для облегчения переключения коробки скоростей на левой стороне станины рядом с рукояткой включения перебора имеется кнопка с надписью «толчок». Кратковременным нажатием этой кнопки можно включить двигатель шпинделя.

Все механизмы станков выполнены совершенно обособленными, что упрощает и облегчает разборку и сборку их при ремонте.

Станки 6Н81Г, 6Н81 и 6Н11 имеют две раздельные кинематические цепи: цепь главного движения (вращения шпинделя) и цепь подач стола во всех направлениях.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Читайте также: Электрооборудование фрезерных станков серии 6Н81Г, 6Н81, 6Н81А, 6Н11

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные - 6Н11; горизонтальные - 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные - 6Р11; горизонтальные - 6Р81; 6Р81Г; широкоуниверсальные - 6Р81Ш

- серии 6Т: вертикальные - 6Т11, 6Т12

- серии 6К: вертикальные - 6К11, 6К12, широкоуниверсальные - 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами - 6М82Ш

- серии 6Д: вертикальные - 6Д12, горизонтальные - 6Д81, 6Д82; широкоуниверсальные - 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами - 6ДМ83Ш, с ЧПУ - 6ДМ83ШФ2

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Н – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 - вертикально-фрезерный)

1 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (1 - размер рабочего стола - 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

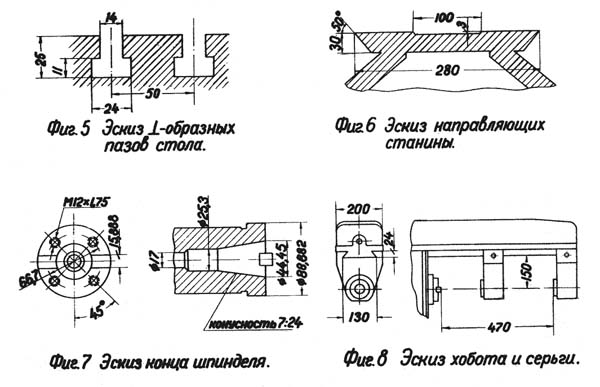

Посадочные и присоединительные базы вертикально-фрезерного станка 6Н11

Посадочные и присоединительные базы фрезерного станка 6Н11

Общий вид вертикального консольно-фрезерного станка 6Н11

Фото консольно-фрезерного станка 6Н11

Фото фрезерного станка 6Н11. Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка 6Н11

Фото фрезерного станка 6Н11. Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка 6Н11

Фото консольно-фрезерного станка 6Н11

Расположение составных частей вертикального консольно-фрезерного станка 6Н11

Расположение составных частей фрезерного станка 6Н11

Составные части вертикального консольно-фрезерного станка 6Н11 состоят из следующих групп:

- Группа № 1 Станина

- Группа № 2 Привод

- Группа № б Консоль

- Группа № 7 Стол

- Группа № 9 Электрооборудование

- Группа № 10 Принадлежности

- Группа № 22 Переключение перебора

- Группа № 31 Коробка скоростей

- Группа № 33 Переключение коробки скоростей

- Группа № 51 Коробка подач

- Группа № 52 Редуктор механизма подач

- Группа № 53 Коробка реверса

- Группа № 55 Переключение коробки подач

- Группа № 81 Охлаждающее устройство

- Группа № 82 Смазка коробки скоростей и шпинделя

- Группа № 83 Смазка консоли

Расположение органов управления фрезерным станком модели 6Н11

Расположение органов управления фрезерным станком 6Н11

Перечень органов управления станком 6Н11 и их назначение

- Вводный выключатель сети

- Выключатель электронасоса охлаждения

- Реверсивный переключатель электродвигателя шпинделя (вправо—влево)

- Кнопка «Пуск» — электродвигателя шпинделя

- Кнопка «Пуск» — электродвигателя подачи

- Рычажок остановки станка (выключение электродвигателей шпинделя и подачи)

- Кнопка для кратковременного включения электродвигателя шпинделя («Толчок»)

- Рукоятка переключения скоростей шпинделя

- Рукоятка переключения перебора шпинделя

- Рукоятка переключения подач стола

- Рукоятка переключения перебора механизма подачи

- Рукоятка включения вертикальной механической подачи

- Рукоятка включения поперечной механической подачи

- Рукоятка включения продольной механической подачи

- Маховичок продольной подачи стола вручную

- Рукоятка вертикальной подачи стола вручную

- Маховичок поперечной подачи стола вручную

- Рукоятка включения ускоренной подачи во всех направлениях

- Рукоятка закрепления консоли от вертикального перемещения по станине

- Рукоятка для закрепления стола от продольного перемещения

- Рукоятка для закрепления салазки стола от поперечного перемещения по консоли

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Рукоятка привода ручного насоса смазки стола

- Выключатель местного освещения

Кинематическая схема вертикально-фрезерного станка 6Н11

Кинематическая схема вертикально-фрезерного станка 6Н11

Кинематическая схема консольно-фрезерного станка 6Н11. Скачать в увеличенном масштабе

Кинематическая схема коробки реверса станка 6Н11

Кинематика станка модели 6Н11

Цепь главного движения

Вал I (рис. 265, 266 и 267) приводится непосредственно от электродвигателя через упругую муфту. На вал II вращение передается через зубчатую пару 38 : 24 или 24 : 38, на вал III — через зубчатые пары 24 : 35; 28 : 34; 31 : 31 или 34 : 28. Далее вращение передается через зубчатую пару 20 : 20 и шкивы клиноременной передачи D = 140 мм и D = 210 мм на ступицу зубчатого колеса z29=30. От колеса z29 вращение передается либо непосредственно шпинделю через кулачковую муфту, сообщая ему от 380 до 1800 об/мин, или через перебор из зубчатых колес 30 : 64 и 25 : 69, включаемый рукояткой В и сообщающий шпинделю от 65 до 300 об/мин.

В табл. 22 даны числа оборотов шпинделя при различных включениях зубчатых колес с включенным перебором и без перебора.

Включение восьми скоростей шпинделя производится с помощью маховичка Б, вращение которого передается торцовому кулачку z16 через зубчатые и цепную передачи (на схеме не показанные).

В табл. 23 показаны положения маховичка Б и рукоятки В для настройки на заданное число оборотов шпинделя.

Цепь подач

Вал V (рис. 266 и 267) приводится во вращение непосредственно от электродвигателя через упругую муфту. На вал VI вращение передается через зубчатые пары 34 : 28 и 20 : 42; на вал VII — через зубчатые пары 28 : 34; 34 : 28; 24 : 38 или 31 : 31; на вал VIII — через зубчатую пару 18:37; на вал IX — через зубчатые пары 37:15 или 15:37. Далее с вала IX движение передается трехзаходным червяком z57 и червячным колесом z58=30 ведущему валу X через обгонную муфту Г.

Схема обгонной муфты дана на рис. 268. Наружное кольцо 2 муфты соединено с червячным колесом z58 (рис. 266 и 267) и вращается вместе с ним. Корпус муфты 1 (рис. 268) закреплен шпонкой на валу X. В вырезах корпуса размещены ролики 3, которые поджимаются штифтами 4 с помощью пружин 5. При вращении кольца 2 в направлении, показанном стрелкой, ролики заклиниваются между кольцом 2 и корпусом 1; при этом обе части муфты вращаются как одно целое. Если теперь дать валу X вращение с большей угловой скоростью, чем скорость вращения червячного колеса z58, кольцо 2 начнет «отставать» от корпуса 1, ролики 3 попадут в широкие части выемок, вследствие чего кольцо и корпус расцепляются.

Обгонная муфта удобна в конструкции станков тем, что исключает опасность поломки при одновременном приводе вала по двум различным кинематическим цепям, так как включается и выключается автоматически.

Однако обгонная муфта имеет существенный недостаток, так как она может передавать вращение только в одном направлении. Поэтому для изменения направления подачи в станках 6Н81Г, 6Н81 и 6Н11 нельзя использовать реверсивный электродвигатель (как это сделано, например, в станках 6М82, 6М82Г и 6М12П) и приходится применять специальное дополнительное реверсивное устройство.

Проследим по схеме на рис. 269 работу реверсивного устройства, размещенного в коробке реверса (см. рис. 23 и 25). Для удобства все обозначения валов, муфт и зубчатых колес на рис. 266, 267 и 269 идентичны.

Центральный вал XII коробки реверса получает вращение от вала X через зубчатые колеса z63=22, z64 = 42 и z65=42. На валу XII сидит широкое зубчатое колесо z66=42, сцепленное с валом пружинной предохранительной муфтой Ж; назначение муфты — выключить вращение в случае перегрузки усилия подачи.

Зубчатое колесо z66 = 42 вращает сразу три зубчатых колеса: колесо z67 = 42 на валу XV, колесо z69 = 30 на валу XIII и колесо z68=42 на валу XIV. Зубчатые колеса z67 и z68 сидят на валах свободно, а колесо z69 закреплено неподвижно. Колесо z69 вращает вал XIII, на левом конце которого сидит такое же колесо z70 = 30, которое сцеплено с колесами Z71 = 42 и z72=42, свободно сидящими на валах XIV и XV. Из рис. 269 и кинематических схем рис. 266 и 267 следует, что для включения поперечной механической подачи нужно включить муфту 3, причем направление подачи будет зависеть от того, с каким колесом z68 или z71 (правым или левым) сцеплена муфта. Таким же образом с помощью муфты М можно включить и реверсировать механическую вертикальную подачу. Реверсивное устройство от вала X редуктора через зубчатые колеса z63, z64 и z65 передает вращение в прямом или реверсированном направлениях, не изменяя полученного числа оборотов. Поэтому при разборе кинематической цепи подач числа зубьев зубчатых колес коробки реверса не учитываются.

Проследим по кинематическим схемам (см. рис. 266 и 267) передачу вращения на ходовые винты продольной, поперечной и вертикальной подач:

- винт XXI продольной подачи — через зубчатые колеса z70 : z72 : z79 (30 : 42 : 30), валик XVII, зубчатые колеса z80 : z81 : z84 (35 : 27 : 19), валик XVIII, зубчатые колеса z85 : z86, валик XIX, коническую передачу z87:z88, конический трензель 19:19:19. С конического зубчатого колеса z89 вращение передается ходовому винту XXI через конические зубчатые колеса z90 или z91 путем включения в ту или иную сторону кулачковой муфты, скользящей на шпонке по ходовому винту. Переключение муфты производится шаровой рукояткой С вручную или автоматически от упоров стола;

- винт XIV поперечной подачи — через зубчатые колеса z66 = 42 и z68=42 в одном направлении или через зубчатые колеса z66 = 42, z69 = 30, z70 = 30, z71 = 42 — в другом направлении. Зубчатые колеса z68=42 и z71 = 42 свободно вращаются на винте XIV и приводят его во вращение в том или ином направлении при включении вправо или влево кулачковой муфты, скользящей по этому винту на шпонке и управляемой рукояткой 3;

- винт XVI вертикальной подачи — через зубчатые колеса z66 = 42 и z67 = 42 или z66 = 42, z69 = 30, z70 = 30 и z72 = 42 на вал XV и коническую пару z82=12; z8з = 24. Вал XV приводится во вращение в том или ином направлении включением вправо или влево кулачковой муфты рукояткой М.

Ускоренные перемещения стола во всех направлениях передаются от винтового зубчатого колеса z59 = 12 через винтовое зубчатое колесо z60 = 24 на вал X при помощи фрикционной многодисковой муфты Д. При этом вал X вращается с постоянным числом оборотов 710 в минуту, тогда как по цепи рабочих подач он вращается с наибольшим числом оборотов 250 в минуту.

Ручные перемещения производятся в продольном направлении рукояткой Т, в поперечном — маховичком И и в вертикальном — кривошипной рукояткой Л.

Для настройки подачи имеется маховичок Н, вращение которого передается торцовому кулачку z50. Вращение маховичка Н связано с указателем подач, движущимся по шкале. На шкале имеется восемь фиксированных положений маховичка Н, отвечающих восьми подачам для продольного, поперечного и вертикального перемещений стола.

Зубчатая передача z45:z47:z51 (35:37:19) и реечная передача z52=10 служат для переключения перебора, производимого рукояткой О. Переключение перебора производится поворотом на 180° рукоятки О.

В табл. 23 показаны положения маховичка Н и рукоятки О и соответствующие им подачи стола.

Обгонная муфта Г на валу X позволяет ему вращаться в одном направлении с червячным колесом z58, но с большей скоростью, т. е. обгонять его. Ускоренное вращение от электродвигателя передается винтовому колесу z60, которое сидит на валу X и связывается с ним в нужный момент фрикционной муфтой Д при нажатии рукоятки Ф; при этом вал X начинает вращаться ускоренно. После освобождения рукоятки Ф обгонная муфта немедленно заклинивает червячное колесо z58 на валу X и стол продолжает двигаться с рабочей подачей.

На рис. 270 показана схематически передача вращения на вал редуктора (вал X). Для удобства пользования обозначения зубчатых колес, валов и муфт приняты аналогично обозначениям на рис. 266, 267 и 269.

С вала X движение передается зубчатыми колесами z66 и z64 в коробку реверса, назначение которого — передать полученное движение ходовым винтам подач и менять направление их вращения (см. выше).

Сделаем подсчет рабочих продольных подач и быстрого хода, пользуясь схемами рис. 266 и 267 (табл. 24).

Так как для настройки поперечных подач стола применяют те же рукоятки коробки подач, то сделаем подсчеты поперечной подачи только для двух крайних значений подач s1 и s16, пользуясь схемой рис. 266 и 267 (табл. 25).

Подобным же образом определим значения вертикальных подач для двух крайних значений S1 и S16 (табл. 26).

Консольно-фрезерные станки этой гаммы имеют устройства (рис. 271) для автоматической выборки люфта между витками ходового винта и гайки, что позволяет производить фрезерование по подаче.

Ходовой винт 5, получая вращение от коробки подач, ввинчивается в бронзовую гайку, состоящую из двух частей z92 и Z93, имеющих наружное зацепление с числом зубьев 23 (см. рис. 266 и 267). Обе полугайки могут свободно поворачиваться в отверстии кронштейна 4 стола, но связаны между собой зубчатыми рейками 3 и 8 и колесом z94=14.

При вращении ходового винта он стремится повернуть гайку вследствие трения между витками резьбы. Половина гайки z92, поворачиваясь, тянет за собой рейку 8 и заставляет вращаться колесо Z94, которое связано с рейкой 8, а рейка — с другой половиной гайки z93. Вследствие этого половина гайки z93 начнет поворачиваться в обратном направлении к половине z92. Половины гайки не могут сместиться в осевом направлении, так как упираются в подшипники 6 и 7. Поэтому они поворачиваются до тех пор, пока упрутся своими витками в витки резьбы винта и выберут зазор.

Чем сильнее трение между винтом и гайкой, тем на больший угол повернутся ее половины. Чтобы не было при этом заклинивания винта, поворот обеих полугаек ограничивается пружинами 2 и 9, которые упираются в концы реек. Натяг пружин регулируется винтами 1 и 10; пружины при остановке винта или при холостом перемещении стола возвращают обе полугайки в исходное положение, чем и восстанавливается зазор между винтом и гайкой, необходимый для легкости холостых и установочных перемещений.

При изменении направления вращения ходового винта (в момент реверсирования) взаимодействие частей не изменяется, только поворот половин гаек происходит в обратном направлении.

Для смазки механизмов служат три плунжерных насоса. Насос для смазки коробки скоростей работает от эксцентрика А, приводимого зубчатым колесом z14, сидящим на валу I, и зубчатого колеса z15 (см. рис. 266 и 267). Насос для смазки механизмов консоли работает от эксцентрика Е, сидящего на валу ХХII, через передачу от вала X парой зубчатых колес z61: z62. Ручной насос для смазки стола и салазок крепится на салазках.

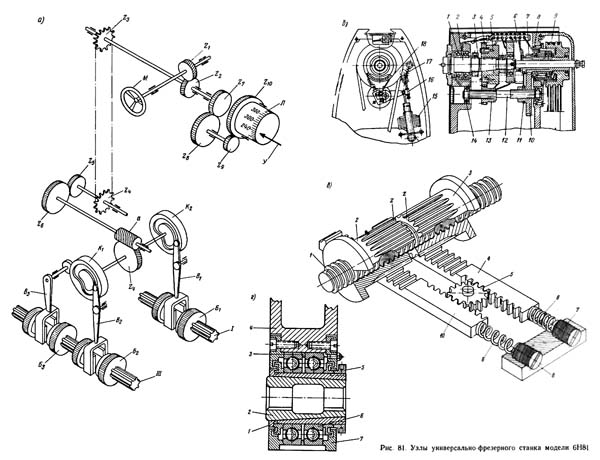

Узлы консольно-фрезерного станка 6Н11

Узлы консольно-фрезерного станка 6Н81

Узлы консольно-фрезерного станка 6Н81

Узлы консольно-фрезерного станка 6Н81. Скачать в увеличенном масштабе

Однорукояточное управление коробкой скоростей

На рис. 81, а показана схема однорукояточного управления коробкой скоростей. Маховичок М, расположенный с левой стороны станины, связан с переключающими кулачками К1 и К2 кинематической цепью, состоящей из зубчатых винтовых колес z1—z2, цепной передачи z3—z4 шестерен z5—z6 и червячной передачи а—zч. Таким образом, при повороте маховичка М начинают вращаться кулачки К1 и К2. Кулачок К1 имеет два криволинейных торцовых паза: один с правой стороны, а другой — с левой. Кулачок К2 имеет только один криволинейный торцовый паз. В пазы кулачков входят ролики, насаженные на концы рычажных вилок B1, В2 и В3. Каждая вилка управляет двойным подвижным блоком шестерен. Всего в коробке скоростей имеется три блока шестерен Б1, Б2 и Б3. На шлицевом валу I перемещается блок Б1, а на шлицевом валу III установлено два подвижных блока шестерен Б2 и Б3.

Кулачки К1 и К2 сидят на одном валу и имеют восемь фиксированных положений. У криволинейных пазов кулачков К1 и К2 такая конфигурация и они так взаимно расположены, что каждому из восьми фиксированных положений кулачков соответствует своя комбинация включения блоков шестеро и соответственно своя скорость вращения шпинделя.

Для визуального наблюдения за установленной скоростью имеется указатель У и лимб Л, который так же, как и кулачки К1 и К2, кинематически связан с маховичком М. Лимб Л получает вращение от маховичка через зубчатые винтовые колеса Z1—z2, шестерни Z7—z8 и шестерни Z9—Z10-

Передаточные отношения кинематических цепей кулачков и лимба одинаковы, поэтому за один оборот кулачков лимб также совершает один полный оборот.

Такая конструкция однорукояточного управления, имеет тот недостаток, что для включения заданной скорости необходимо пройти все промежуточные значения чисел оборотов шпинделя и, кроме того, нет возможности осуществлять предварительный выбор скорости.

Шпиндельный узел с переборным валиком

Передняя шейка шпинделя (рис. 81,б) диаметром 75 мм вращается в двух шариковых радиально-упорных подшипниках 1, регулируемых гайкой 3. Задняя шейка шпинделя диаметром 50 мм установлена на одном шариковом подшипнике. Между опорами шпинделя на конусе и шпонке установлен маховик 5, с которым связана приводная шестерня 4. Шкив 9 установлен на ступице шестерни 7, смонтированной на отдельных шарикоподшипниках 8, благодаря чему шпиндель разгружен от натяжения ремней. Заодно со шкивом 9 изготовлен тормозной барабанчик, охватываемый тормозной лентой 18. При включенном двигателе соленоид 15, преодолевая сопротивление пружины 17, оттягивает рычаг 16 вниз, растормаживая шпиндель. В момент отключения двигателя тормозная лента затягивается под действием пружины 17 и шпиндель останавливается.

Ниже шпинделя в станине на шарикоподшипниках 14 смонтирован переборный валик 12. Подвижные шестерни 10 и 13 и кулачковая муфта 6 переключаются одновременно одной рукояткой при помощи вилки II. При включенной муфте 6, когда вращение от шкива 9 передается на шпиндель непосредственно, шестерни 10 и 13 выводятся из зацепления с шестернями 7 и 4. Такая конструкция перебора улучшает, к. п. д. станка и способствует уменьшению вибраций при работе на высоких числах оборотов шпинделя.

Механизм автоматического устранения зазора

В приводе продольной подачи стола установлен механизм для автоматического устранения зазора между винтом и маточными гайками (рис. 81, в). В кронштейне поперечных салазок стола установлены две маточные гайки 2 и 3. которые могут свободно поворачиваться в подшипниках кронштейна.

На гайках нарезаны зубья г, которые входят в зацепление с рейками 4 и 10, связанными между собой шестерней 5. Таким образом, поворот одной из гаек в каком-либо направлении вызывает поворот другой гайки в обратном направлении. Рейки 4 и 10 поджимаются пружинами 6 и 9.

При рабочей подаче в зависимости от ее направления, одна из гаек начнет поворачиваться и поворачивать через рейки и шестерни вторую гайку до тех пор, пока последняя не упрется своими витками в противоположные стороны витков винта и не устранит полностью зазор. По окончании подачи действие сил трения между витками гайки и винта прекратится и пружины вернут рейки и гайки в исходное положение, восстановив зазор, необходимый для легкости холостого перемещения стола. Регулируемые упоры 7 и 8 служат для ограничения величины перемещения реек и соответственно поворота гаек во избежание создания чрезмерного натяга между винтом и гайками.

Подвеска

На хоботе станка 6Н11 для поддержки шпиндельных оправок можно устанавливать одну или две подвески (серьги).

Разрез одной из подвесок показан на рис. 81, г. Полый шпиндель 1 смонтирован на двух шариковых радиальных упорных подшипниках 6, между наружными кольцами которых установлена шайба 3.

Предварительный натяг в подшипниках, необходимый для повышения жесткости системы, создается гайкой 5. Крышки 7 закрепляют наружные кольца подшипников и служат одновременно для лабиринтного уплотнения. Вкладыш 2 надевается на шпонке на фрезерную оправку и благодаря наружной конической поверхности заклинивается в полом шпинделе 1 подвески 4.

Установка инструмента на консольно-фрезерных станках 6Н11

В зависимости от вида применяемой фрезы крепление ее на вертикально-фрезерном станке может производиться несколькими способами.

- На оправке с помощью переходного фланца. В конус шпинделя затягивается шомполом оправка 177, па шейку которой одевается переходной фланец 178. Пазом, имеющимся на одном из торцов, фланец садится на шипы шпинделя, а призматический выступ другого торца входит в паз одеваемой затеи фрезы. После этого фреза вместе с фланцем затягивается винтом 179. При совпадении по ширине паза фрезы с шипами шпинделя, надобность в переходном фланце отпадает и фреза непосредственно садится на шипы шпинделя.

- На оправке со шпонкой. Для работы фрезами со шпоночной канавкой (не имеющими торцевых пазов для шипов шпинделя) применяются оправки с буртом, имеющим пазы для шипов шпинделя, а на шейке пол фрезу — шпонку.

- Торцевые и концевые фрезы, имеющие хвостовик с конусом Морзе укрепляются в шпинделе с помощью переходной втулки. Переходная втулка имеет наружный конус 7 : 24 и внутренний конус Морзе, соответствующий по размеру взятой фрезе. Фреза затягивается шомполом.

- Фрезы большого диаметра, имеющие на торце цилиндрическую выточку, паз и 4 проходных отверстия одеваются непосредственно на калиброванную головку шпинделя. При этом шипы шпинделя входят в паз фрезы. Крепление фрезы производится четырьмя винтами 180, завинчиваемыми в предусмотренные для этой цели резьбовые отверстия головки шпинделя.

При установке инструмента следует помнить, что на качество его работы и долговечность большое влияние оказывает биение инструмента во время работы, т. с. суммарное биение всего комплекта фрезерной оправки. Допустимое биение во всяком случае не должно превышать 0,1 мм. Поэтому следует следить за правильной заточной фрез, состоянием фрезерных оправок и проставных колец, не допуская применения их при повышенном биении.

Читайте также: Электрооборудование фрезерных станков серии 6Н81Г, 6Н81, 6Н81А, 6Н11

6Н11 Станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики станка 6Н11

| Наименование параметра | 6Н81Г | 6Н81 | 6Н11 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 | 1000 х 250 | 1000 х 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | - | - | 30..380 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 30..380 | 30..340 | - |

| Расстояние от оси шпинделя до хобота, мм | 150 | 150 | - |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | - | - | 280 |

| Рабочий стол | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 600/ 560 | 600/ 560 | 600/ 560 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 200/ 190 | 200/ 190 | 200/ 190 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 400/350 | 350/ 340 | 350/ 340 |

| Наибольший угол поворота стола, град | нет | ±45 | нет |

| Цена одного деления шкалы поворота стола, град | нет | 1 | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | 0,025 | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | 3 | 3 |

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 65..1800 | 65..1800 | 65..1800 |

| Количество скоростей шпинделя | 16 | 16 | 16 |

| Эскиз конца шпинделя | ГОСТ 836-47 | ГОСТ 836-47 | ГОСТ 836-47 |

| Конус шпинделя | 45 | 45 | 45 |

| Наибольший допустимый крутящий момент на шпинделе Нм | 525 | 525 | 525 |

| Механика станка | |||

| Быстрый ход стола продольный (ось X), м/мин | 2,9 | 2,9 | 2,9 |

| Быстрый ход стола поперечный (ось Y), м/мин | 2,3 | 2,3 | 2,3 |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1,15 | 1,15 | 1,15 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 35..980 | 35..980 | 35..980 |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..765 | 25..765 | 25..765 |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 12..380 | 12..380 | 12..380 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | нет | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть | есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 4,5 | 4,5 | 4,5 |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 1,7 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22 | ПА-22 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2060 х 1940 х 1600 | 2060 х 1940 х 1600 | 2060 х 1530 х 2300 |

| Масса станка, кг | 2000 | 2100 | 2100 |

- Горизонтально-фрезерный станок 6Н81Г. Универсально-фрезерный станок 6Н81. Вертикально-фрезерный станок 6Н11. Руковдство к станкам, 1956

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

6Р81 - станок вертикальный консольно-фрезерный, (pdf) 1,6 Мб, Скачать

6Р81 - станок вертикальный консольно-фрезерный, (pdf) 1,6 Мб, Скачать