6Н82Г станок горизонтальный консольно-фрезерный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Н82Г

Производитель серии консольных фрезерных станков 6Н82Г Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н12ПБ станок консольно-фрезерный вертикальный быстроходный, 320 х 1250

- 6Н13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 615 станок консольно-фрезерный вертикальный, 420 х 1600, 1937 год

- 680 станок универсальный инструментальный, 225 х 750, 1937 год

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6Н82Г Станок горизонтальный консольный фрезерный. Схемы, описание, характеристики

Серийный консольно-фрезерный станок 6Н82Г производился с 1951 года. В 1960 году был заменен на более совершенную модель 6М82Г.

Консольные фрезерные станки серии Н (6Н12, 6Н13, 6Н82Г, 6Н83) выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1951 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Б.

Горизонтальный консольно-фрезерный станок модели 6Н82Г отличается от универсального консольно-фрезерного станка модели 6Н82 тем, что его стол не может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6М82 — поворотный.

Станки модели 6Н83Г отличаются от станков 6Н82Г увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Горизонтальный консольно-фрезерный станок 6Н82Г предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания, в том числе и фрезерования винтовых канавок с использованием универсальной делительной головки.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н82Г может применяться в единичном мелкосерийном и серийном производстве.

Станок имеет следующие технические характеристики:

- Расстояние от оси шпинделя до стола – 450 мм

- Расстояние от оси шпинделя до хобота – 155 мм

- Размер рабочей поверхности стола - 320×1250 мм

- Наибольшее перемещение стола: продольное – 700 мм; поперечное – 250 мм; вертикальное – 450 мм

- Число скоростей шпинделя – 18

- Число подач стола – 18

- Мощность электродвигателя главного привода – 7 кВт

- Частота вращения - 1440 мин-1

- Мощность электродвигателя привода подачи - 1,7 кВт

- Частота вращения - 1440 мин-1

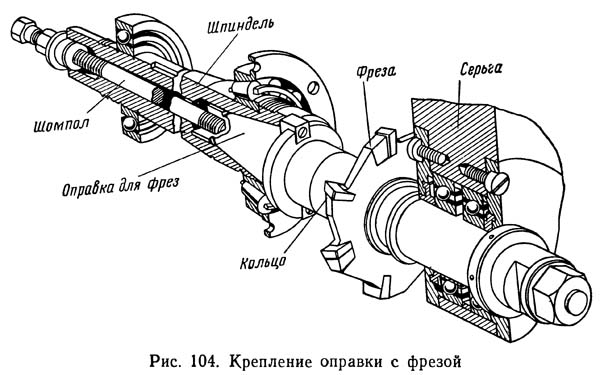

- Поворот стола - нет

Режущий инструмент (цилиндрические, дисковые, фасонные фрезы), устанавливаются на оправку шпинделя. Оправка одним концом опирается на опору подшипника, а другим закреплена на шпинделе посредством торцевой шпонки. Опора подшипника имеет возможность перемещаться вдоль оправки по направляющим хобота.

Шпиндель получает вращение от коробки скоростей; для уменьшения вибраций, возникающих вследствие прерывистости процесса резания, на выходном валу коробки скоростей установлен маховик. Коробка скоростей размещена в полости станины. На станине также расположены вертикальные направляющие, по которым перемещается консоль с коробкой подач; салазки и стол с фрезеруемой заготовкой. Салазки совершают поперечные перемещения относительно консоли, а стол, в свою очередь – продольные перемещения относительно салазок. Таким образом, заготовка, установленная на столе имеет возможность поступательного перемещения относительно трех координатных осей. Станина станка крепиться к фундаментной плите, на которой также располагается опора винта вертикальной подачи.

Движения в станке

- Движение резания — вращение шпинделя с фрезой

- Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола

- Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную

Принцип работы

Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками (серьгами). Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь между столом и хоботом.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Читайте также: Электрооборудование станка 6Н82г

Модификации консольно-фрезерных станков серии 6Н

Серия 6Н консольно-фрезерных станков - 6Н12П, 6Н12ПБ, 6Н13, 6Н13П, 6Н13ПБ, 6Н82, 6Н82Г, запущенна в 1951 году, включет в себя несколько модификаций:

- 6Н12, 6Н12ПБ, 6Н13, 6Н13П, 6Н13ПБ - вертикальные консольно-фрезерные станки;

- 6Н82, 6Н83 - горизонтальные консольно-фрезерные станки с поворотным столом (универсальные);

- 6Н82Г, 6Н83Г - горизонтальные консольно-фрезерные станки;

- 6Н12ПБ, 6Н13ПБ - быстроходные консольно-фрезерные станки;

- 6Н12, 6Н12П, 6Н12ПБ, 6Н82, 6Н82Г - консольно-фрезерные станки со столом 320 х 1250 мм.

- 6Н13, 6Н13П, 6Н13ПБ, 6Н83, 6Н83Г - консольно-фрезерные станки со столом 400 х 1600 мм.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков собственной конструкции (Новые): 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

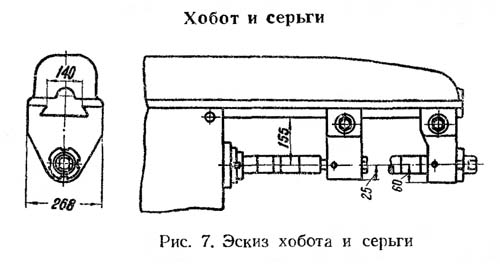

Присоединительные базы фрезерного станка 6Н82Г. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82Г. Хобот и серьги

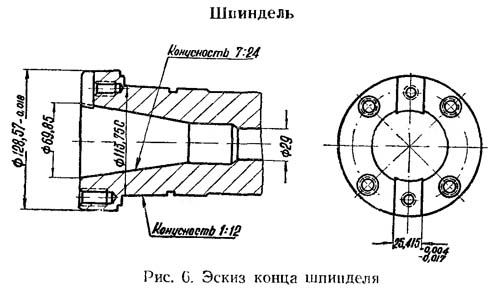

Присоединительные базы фрезерного станка 6Н82Г. Шпиндель

Присоединительные базы фрезерного станка 6Н82Г. Шпиндель

Общий вид фрезерного станка 6Н82Г

Фото фрезерного станка 6Н82

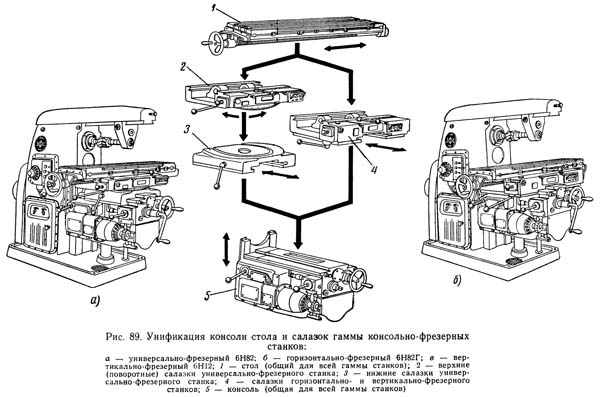

Унификация консоли стола и салазок гаммы консольно-фрезерных станков

Унификация консоли стола и салазок гаммы консольно-фрезерных станков. Рис. 89.

- а — станок универсально-фрезерный 6Н82

- б — горизонтально-фрезерный 6Н82Г

- стол (общий для всей гаммы станков)

- верхние (поворотные) салазки универсально-фрезерного станка

- нижние салазки универсально-фрезерного станка

- салазки горизонтально- и вертикально-фрезерного станков

- консоль (общая для всей гаммы станков)

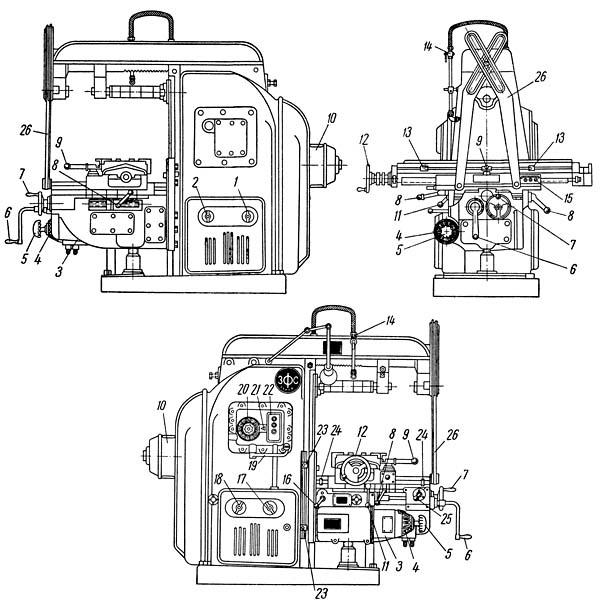

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82Г

Расположение составных частей горизонтального фрезерного станка 6Н82Г

Составные части консольно-фрезерного станка 6Н82Г. Смотреть в увеличенном масштабе

Составные части горизонтального консольно-фрезерного станка 6Н82Г

- включение насоса охлаждающей жидкости

- реверсирование вращения шпинделя (влево-вправо)

- электродвигатель привода стола

- лимб с нанесенными величинами подач

- грибок переключения подач

- рукоятка ручного вертикального перемещения стола

- маховичок ручного поперечного перемещения стола

- рукоятка зажима салазок на консоли

- рукоятка включения продольного хода стола

- электродвигатель привода шпинделя

- дублирующая рукоятка включения продольного хода стола

- маховичок ручного продольного перемещения стола

- кулачки автоматического выключения продольной подачи стола

- кран охлаждающей жидкости

- кнопочная пусковая панель на передней стороне салазок

- дублирующая рукоятка включения поперечной и вертикальной подач

- включение освещения станка

- включение станка

- рукоятка переключения скоростей шпинделя

- лимб с нанесенными числами оборотов

- указатель коробки скоростей

- кнопочная пусковая панель на коробке переключения скоростей шпинделя

- кулачки автоматического выключения вертикальной подачи стола

- кулачки автоматического выключения поперечной подачи стола

- рукоятка включения поперечной и вертикальной подачи стола

- поддержка консоли

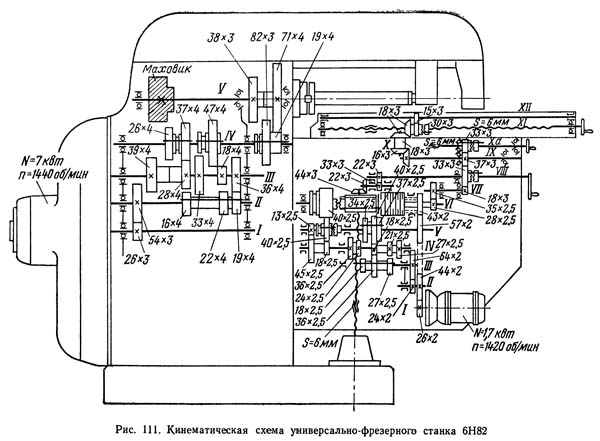

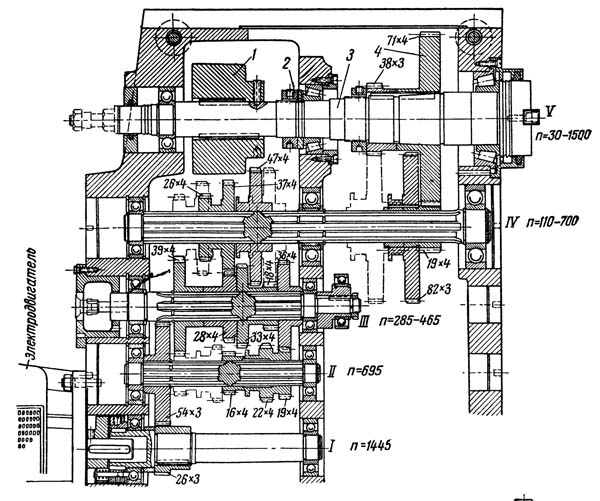

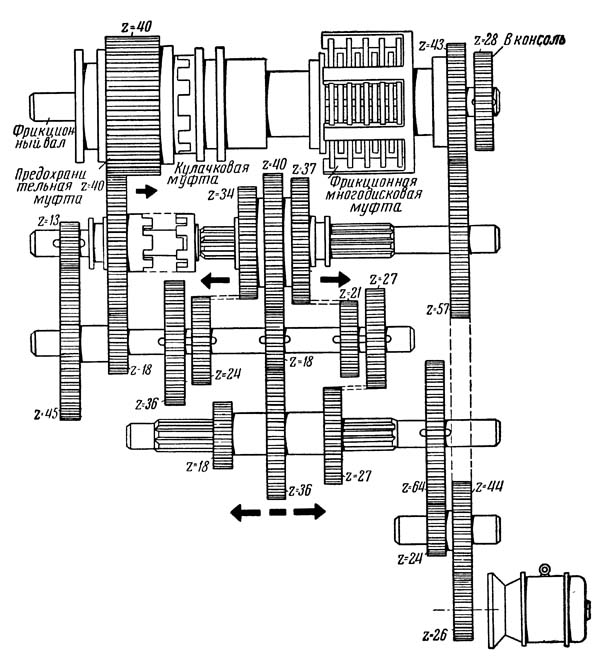

Кинематическая схема горизонтально-фрезерного станка 6Н82Г

Кинематическая схема горизонтально-фрезерного станка 6Н82Г

Схема кинематическая консольно-фрезерного станка 6Н82Г. Смотреть в увеличенном масштабе

На рисунке приведена кинематическая схема универсально-фрезерного станка 6Н82Г, полностью соответствующая схеме горизонтально-фрезерного станка 6Н82.

Валы обозначены на схеме порядковыми римскими цифрами, а зубчатые колеса — числом зубьев и модулем, соединенными знаком умножения. Шаг ходового винта в миллиметрах обозначен буквой S.

Цепь главного движения. Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 30 до 1500 об/мин.

От вала I вращение передается валу II зубчатой парой 26 : 54; далее валу III через зубчатые пары 16 : 39 или 19 : 36, или 22 : 33; валу IV через зубчатые пары 18 : 47 или 28 : 37 или 39 : 26; валу V (шпинделю) через зубчатые пары 19 : 71 или 82 : 38.

Узлы консольно-фрезерного станка 6Н82Г

Конструктивные особенности станка 6Н82Г

На рисунке показаны основные узлы горизонтально-фрезерного станка 6Н82Г производства Горьковского завода фрезерных станков. Выпуск этих станков освоен в 1952 г., они часто встречаются в цехах наших заводов. Хорошее знание станка 6Н82Г дает возможность быстро освоить работу на горизонтально-фрезерных станках всех типов, так как их основные узлы мало отличаются от узлов этого станка.

Основание станка отливается из серого чугуна и точно прострагивается с обеих сторон. На одну сторону основания устанавливается и закрепляется болтами станина станка; другая сторона прилегает к полу цеха. В основании имеется корыто для охлаждающей жидкости, которая стекает по трубкам со стола. На основании смонтирован электронасос для подачи охлаждающей жидкости к инструменту.

Станина служит для крепления всех узлов и механизмов станка. Некоторые узлы станка (коробка скоростей, электродвигатель с ременной передачей, механизм передачи движения к коробке подач и шпиндель станка) расположены внутри станины и не видны. Другие узлы станка (консоль, коробка подач, хобот, стол, насос для подачи охлаждающей жидкости) находятся на наружных поверхностях станины.

Станина имеет коробчатую форму и усилена изнутри ребрами; на передней стенке ее расположены вертикальные направляющие (выполненные в виде «ласточкина хвоста») для консоли, а наверху — горизонтальные направляющие для хобота.

Станина является основной частью фрезерного станка и изготовляется точно по чертежу и техническим условиям. Она отливается из качественного чугуна и тщательно обрабатывается.

Хобот имеется у горизонтально- и универсально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен на любом расстоянии от ее зеркала, т. е. с различным вылетом (см. рис. 88). Для увеличения жесткости при обработке тяжелых деталей и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью.

Консоль представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Консоль перемещается по вертикальным направляющим станины и несет горизонтальные направляющие для салазок. Она поддерживается стойкой, в которой расположен телескопический винт для подъема и опускания консоли. Жесткость конструкции консоли и точность ее направляющих имеют первостепенное значение для работы станка. В консоли находятся два болта, которыми крепятся поддержки, связывающие стол станка с хоботом для лучшей устойчивости при больших нагрузках.

Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок движется стол в продольном направлении, а сами салазки перемещаются в поперечном направлении по верхним направляющим консоли.

Стол монтируется на направляющих салазок и перемещается в продольном направлении. На столе укрепляются заготовки, зажимные и другие приспособления, для чего рабочая поверхность стола имеет продольные Т-образные пазы.

Перемещение стола, салазок и консоли сообщает заготовке продольную, поперечную и вертикальную подачи по отношению к фрезе. Наибольшие перемещения стола, салазок и консоли приведены на рис. 88.

Консольно-фрезерные станки обычно имеют как ручную, так и механическую подачу стола, салазок и консоли.

Для установочных перемещений при наладке и для холостых перебегов стола можно применять ручную или механическую подачу, а для рабочих подач — только механическую.

Кроме рабочих подач, на большинстве фрезерных станков стол имеет быстрый ход (ускоренное перемещение) во всех трех направлениях. Быстрый ход предусмотрен для подвода заготовки к фрезе, а также для обратного перемещения стола.

Быстрый ход осуществляется с одной постоянной скоростью, а рабочие подачи имеют несколько ступеней, которые можно устанавливать при помощи коробки подач в зависимости от характера обработки, материала фрезы и заготовки.

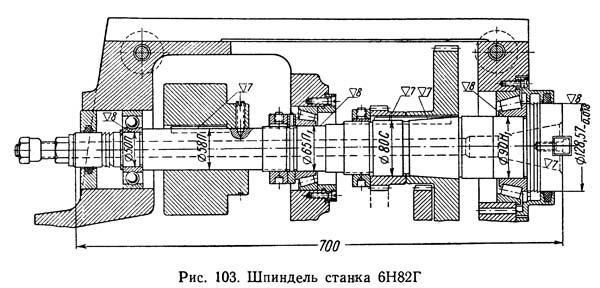

Шпиндель горизонтально-фрезерного станка 6Н82Г

Шпиндель. Для вращения режущего инструмента служит шпиндель, который получает движение от коробки скоростей. От точности изготовления шпинделя, от его прочности и жесткости зависит точность вращения оправки с надетой фрезой. Шпиндели фрезерных станков изготовляют из легированной стали марки 40Х и подвергают термической обработке.

На чертеже шпиндель станка 6Н82Г, из которого видно, какие высокие требования предъявляются к чистоте и точности механической обработки этой детали. Шпиндель изготовляют пустотелым.

Для точной его работы применяют точные подшипники. У станков 6Н82Г имеются три подшипниковые опоры: по диаметрам шеек 65П1 и 90H1 надеты роликоподшипники, а по диаметру 50П — шарикоподшипник.

Шейки под подшипники обрабатываются по 1-му классу точности с чистотой V 8, чтобы вращение шпинделя было правильным. Очень точно должен быть обработан передний конец шпинделя и коническое гнездо — места для установки и крепления инструмента и оправок.

Отечественные фрезерные станки имеют стандартный передний конец шпинделя.

Крепление оправки с фрезой на шпинделе фрезерного станка 6Н82Г

На рисунке показан шпиндель фрезерного станка с надетой в коническое гнездо фрезерной оправкой, затянутой шомполом (затяжной винт). На оправку надета фреза. Оправка, кроме опоры в гнезде шпинделя, имеет опору в серьге (кронштейне) хобота. Как было изложено выше (см. стр. 70), фрезу можно устанавливать также консольно на коротких концевых оправках, либо непосредственно на переднем конце шпинделя — в зависимости от ее типа.

Привод шпинделя осуществляется от электродвигателя, расположенного в станине станка. Вращение на шпиндель станка передается через шкив и ременную передачу. Двигатель расположен внутри станины, благодаря чему повышается безопасность работы и сокращается площадь, занимаемая станком.

Привод подач стола осуществляется от электродвигателя, расположенного в консоли станка, через коробку подач.

Консольно-фрезерные станки современной конструкции подобно станку 6Н82Г имеют отдельные электродвигатели для привода коробки скоростей и для привода коробки подач.

Коробка скоростей предназначена для передачи вращения от шкива шпинделю и для изменения числа его оборотов при помощи переключения зубчатых колес.

Коробка подач служит для изменения величины подач стола в вертикальном, продольном и поперечном направлениях.

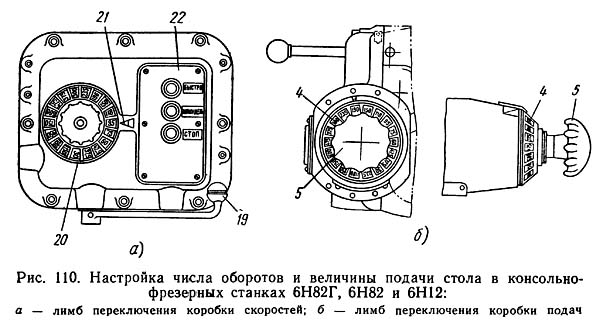

Настройка числа оборотов и величины подачи стола фрезерного станка 6Н12Г. Рис. 110

Настройка коробки скоростей на заданное число оборотов шпинделя производится поворотом лимба 20 с нанесенными числами оборотов и установкой требуемого числа против стрелки-указателя 21. Прежде чем повернуть лимб 20, необходимо потянуть на себя рукоятку 19. После установки лимба на требуемое число оборотов рукоятку 19 возвращают в исходное положение. На рис. 110, а показана настройка коробки скоростей на 95 об/мин шпинделя.

Реверсирование направления вращения шпинделя производится реверсивным переключателем 2 (рис. 109), расположенным в правом электрошкафу.

Настройка коробки подач на заданное перемещение стола производится грибком 5 и лимбом 4 с нанесенными значениями подач. Переключение подач производится таким же образом, как и переключение скоростей. В данном случае необходимо грибок 5 потянуть на себя и повернуть его и связанный с ним лимб 4 до совпадения заданной подачи со стрелкой-указателем, прикрепленной к корпусу коробки подач. На рис. 110,б показана настройка на подачу 190 мм/мин.

Для автоматического выключения подачи в станке имеются переставные кулачки 13, 23 и 24 (рис. 108, 109); ручные перемещения стола в продольном, поперечном и вертикальном направлениях осуществляются от соответствующих маховичков и рукояток.

Охлаждающая жидкость подается на фрезу от электронасоса (не показанного на рис. 108 и 109) через трубопровод и наконечник с краном 14 для регулирования количества подаваемой жидкости. Включение насоса производится переключателем У, расположенным в правом электрошкафу.

Разрез коробки скоростей горизонтально-фрезерного станка 6Н82Г. Рис.112

Разрез коробки скоростей горизонтально-фрезерного станка 6Н82Г. Смотреть в увеличенном масштабе

Для лучшего уяснения кинематической схемы цепи главного движения на рис. 112, а приводится разрез коробки скоростей станков 6Н82 и 6Н82Г, а на рис. 112, б — разрез коробки скоростей станка 6Н12. Как видно из обоих разрезов, вертикально-фрезерный станок 6Н12 отличается от горизонтального 6Н82Г и универсального 6Н82 только расположением шпинделя и добавочной конической зубчатой передачей 35: 35 к шпинделю (вал VI). В табл. 9 приведены числа оборотов шпинделя станков 6Н82 и 6Н82Г, получающиеся от включения соответствующих колес коробки скоростей. Так как передача на вертикальный вал VI (шпиндель) вертикально-фрезерного станка 6Н12 не изменяет общего передаточного отношения, то табл. 9 полностью применима для расчета чисел оборотов шпинделя станка 6Н12.

Шпиндель 3 станков 6Н82Г и 6Н82 (вал V) имеет три опоры. В передней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевые усилия от цилиндрической фрезы с винтовыми зубьями или от торцовой фрезы, в средней опоре — обычный роликоподшипник и в задней — радиальный шарикоподшипник. Регулирование подшипников шпинделя производится гайкой 2.

Большое зубчатое колесо 4, имеющее 71 зуб, сидит на конусной шейке шпинделя. На заднем конце шпинделя посажен маховик 1, обеспечивающий равномерное вращение шпинделя и: смягчающий удары при врезании зубьев фрезы в обрабатываемую заготовку. Торможение шпинделя при остановке станка производится обратным вращением (реверсированием) электродвигателя.

Шпиндель 3 станка 6Н12 (вал VI) смонтирован на двух опорах. В нижней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевое усилие от фрезы, и в верхней опоре — обычный роликовый подшипник. Регулирование подшипников производится гайкой 2. Между верхней и нижней опорами смонтирован маховик 1 с той же целью, что и в станках 6Н82Г и 6Н82. Торможение шпинделя производится, как и в станках 6Н82Г и 6Н82, реверсированием электродвигателя.

Вал V станка 6Н12 смонтирован тоже на двух опорах, представляющих обычные роликовые подшипники.

Вал IV у станков 6Н82, 6Н82Г и 6Н12 собран на трех опорах, что сообщает этому валу и шпинделю повышенную жесткость.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков (2=16—19—22; 2 = 26—37; 2=19—82). Эти валы вращаются на шарикоподшипниках.

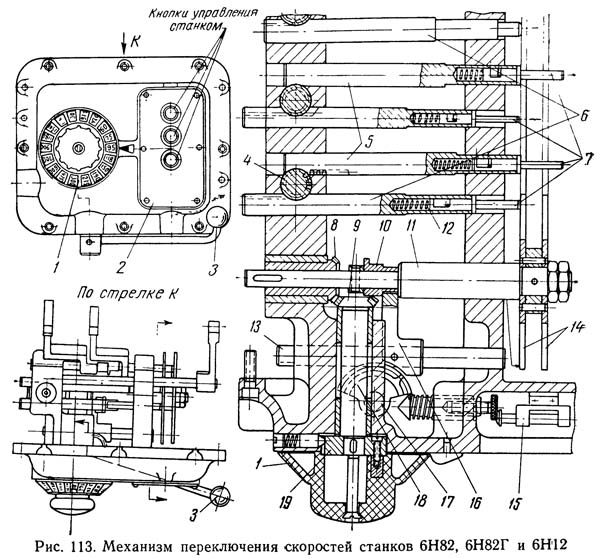

В коробках скоростей станков 6Н82Г, 6Н82 и 6Н12 механизм переключения скоростей является самостоятельным узлом, привертываемым к левой стороне станины. На рис. ИЗ изображен этот механизм. С наружной стороны корпуса механизма переключения скоростей расположен лимб 1, на котором нанесены значения всех 18 чисел оборотов шпинделя.

Справа от лимба расположена кнопочная станция 2 с тремя кнопками: «быстро», «шпиндель» и «стоп», о назначении которых было рассказано на стр. 134 и 135 (см. рис. 110, а).

Для переключения шпинделя на выбранную скорость вращения рукоятку 3 необходимо повернуть на себя, а лимб 1 — вправо или влево, установив цифру выбранного числа оборотов шпинделя против стрелки-указателя, а затем возвратить рукоятку 3 в первоначальное положение. При этих операциях блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Механизм переключения скоростей горизонтально-фрезерного станка 6Н82Г

Схема переключения корбки скоростей горизонтально-фрезерного станка 6Н82Г

Работа механизма заключается в следующем. На оси 17 рукоятки 3 насажен зубчатый сектор 18 (показан пунктиром), перемещающий рейку 13. На рейке заштифтована вилка 16, которая охватывает шейку детали 10, заштифтованной на валике 11, свободно перемещающемся в продольном направлении. На правом конце валика 11 насажены два диска 14, а левый конец валика связан шпонкой с коническим зубчатым колесом 5, сцепленным с коническим зубчатым колесом 9. Хвостовик колеса 9 посредством фиксирующего кольца 19 жестко соединен с лимбом 1.

В дисках 14 просверлены отверстия, каждое из которых соответствует положению блоков зубчатых колес для того или иного числа оборотов шпинделя. В эти отверстия входят штифты 7, которые сидят в отверстиях, просверленных в торцах реек 6 и 5. Рейки свободно перемещаются в продольном направлении и поворачивают при этом сцепленные с ними зубчатые колеса 4.

Таким образом, при повороте рукоятки 3 (на себя) зубчатый сектор 18 перемещает рейку 13 и, следовательно, диски 14 вправо, при этом величина перемещения дисков рассчитана так, чтобы они полностью освободились от находящихся в их отверстиях штифтов 7.

При повороте лимба 1 поворачиваются и диски 14. Когда цифра, отвечающая выбранной скорости, займет положение против стрелки-указателя, соответствующее сочетание отверстий дисков 14 окажется против штифтов 7. При повороте рукоятки 3 в первоначальное положение диски 14 переместятся влево. При этом те штифты 7, которые заняли положение не против отверстий, упираясь в торцы дисков, перемещают рейки 6 влево, а рейки 5 вправо или наоборот. Это перемещение передается системе валов, связанных с блоками зубчатых колес, и устанавливает последние в тех положениях, которые отвечают выбранной скорости шпинделя.

При обратном движении рукоятки 3 специальный палец, перемещаемый кулачком, приходит в соприкосновение с конечным выключателем 15, который включает электродвигатель и приводит во вращение шпиндель станка. Пружины 12, заложенные в торцы реек 5 и 6, облегчают (смягчают) переключения.

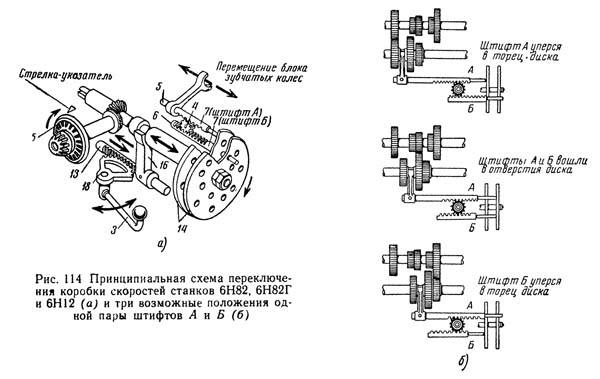

Для большей наглядности на рис. 114 приведены принципиальная схема переключения скоростей и три возможных положения одной пары штифтов А и Б (обозначенных на рис. 113 цифрой 7).

На рис. 114, а схематически повторен механизм переключения скоростей, изображенный на рис. 113. Поворот рукоятки 3 «на себя» вызывает перемещение при помощи зубчатого сектора 18 рейки 13, а через нее вилки 16 вправо вместе с дисками 14. Это выводит из контакта (освобождает) пару штифтов 7 (А и Б), взаимно связанных друг с другом через рейки 5 и 6 и зубчатое колесо 4 и входящих в соответствующие отверстия диска 14. При повороте лимба 1 и установке против стрелки-указателя соответствующей цифры на лимбе диски поворачиваются так, что против штифтов А и Б оказываются либо отверстия, либо сплошная поверхность торца диска. Поворотом рукоятки 3 «от себя» диски установятся на свое место, а штифты А и Б займут одно из трех положений, показанных на рис. 114, б, и поставят при помощи вилки передвижной блок зубчатых колес в одно из трех возможных положений. Так как в коробке скоростей имеются два тройных и один двойной зубчатых блока, то для их перемещения необходимы три вилки и, следовательно, три пары штифтов А и Б.

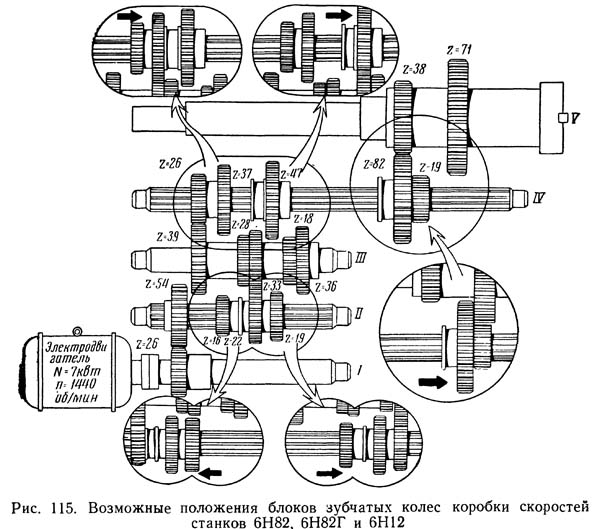

Возможные положения блоков зубчатых колес коробки скоростей,

соответствующие 18 ступеням чисел оборотов шпинделя

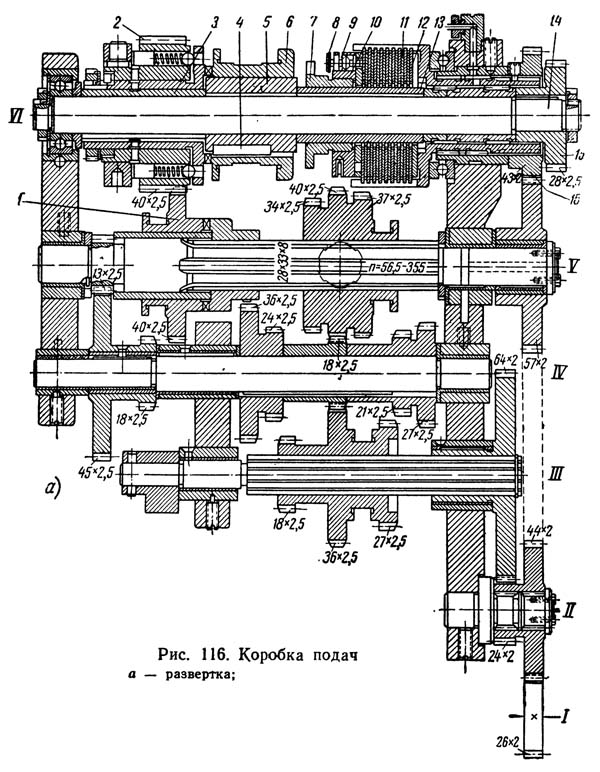

Коробка подач горизонтально-фрезерного станка 6Н82Г

Коробка подач горизонтально-фрезерного станка 6Н82Г. Смотреть в увеличенном масштабе

Возможные положения блоков зубчатых колес коробки подач,

соответствующие 18 ступеням чисел оборотов шпинделя

На рис. 115 показаны возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя, приведенным в табл. 9.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач (см. рис. 111) приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26 : 44, валу III зубчатой парой 24 : 64, валу IV зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V зубчатыми парами 18 :40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45; 18 : 40 или непосредственно зубчатой передачей 40 : 40.

С вала VI движение передается:

- а) винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18;

- б) винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33;

- в) винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44.

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26 : 44; 44 : 57; 57 : 43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116, а дана развертка1 коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2 = 44, а от него через зубчатые колеса 24 : 64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2 = 26, промежуточные зубчатые колеса 2 = 44 и 2 = 57, минуя коробку подач, на зубчатое колесо 16 (2 = 43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2 = 40 или 2 = 57, на вал VII (см. рис. 111) при помощи зубчатых колес 2 = 28 и 2 = 35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для передачи в консоль рабочих подач должна быть включена кулачковая муфта 6, а для передачи быстрого (ускоренного) перемещения — фрикционная многодисковая муфта 13.

Зубчатое колесо 15 сидит на шпонке фрикционного вала 14, который в свою очередь связан с кулачковой муфтой рабочего хода 6 через втулку 5 и шпонку 4. Следовательно, зубчатое колесо 15 имеет одинаковое с кулачковой муфтой 6 число оборотов. Кроме того, с фрикционным валом 14 связана шпонкой втулка 13 фрикционной многодисковой муфты, которая передает ему быстрое вращение для быстрых перемещений при выключенной кулачковой муфте 6 и включенной фрикционной многодисковой муфте 13.

На втулке 3 смонтирована кулачковая втулка предохранительной муфты. Корпус предохранительной муфты 2 представляет собой зубчатое колесо (z = 40), находящееся в постоянном зацеплении с зубчатым колесом 1 (z = 40) перебора коробки подач. При перегрузке механизма рабочих подач двенадцать шариков, находящихся в контакте с отверстиями фланца кулачковой втулки, сжимают пружины и выходят из контакта с отверстиями фланца, вследствие чего зубчатое колесо (z = 40) предохранительной муфты 2 начинает проскальзывать относительно кулачковой втулки и рабочая подача прекращается.

При сцеплении кулачковой муфты 6 с кулачковой втулкой предохранительной муфты 2 вал 14 и соответственно зубчатое колесо 15 получают 18 различных скоростей в зависимости от положения переключаемых зубчатых колес коробки подач. .

Корпус фрикционной многодисковой муфты, обладающей постоянным числом оборотов (870 об/мин), вращает каленые диски 11 толщиной 1,5 мм, входящие в пазы корпуса. Между этими дисками чередуются такой же толщины диски 12, сцепленные с втулкой фрикционной муфты 13. При нажатии кулачковой муфты 6 на фланец 7 и через гайку 10 на диски 11 и 12 последние, сжимаясь, начинают передавать вращение быстрого хода от многодисковой муфты валу 14 и зубчатому колесу 15.

Для регулирования зазора в дисках служит фиксатор 8, запирающий кольцо 9 регулирования зазора в дисках.

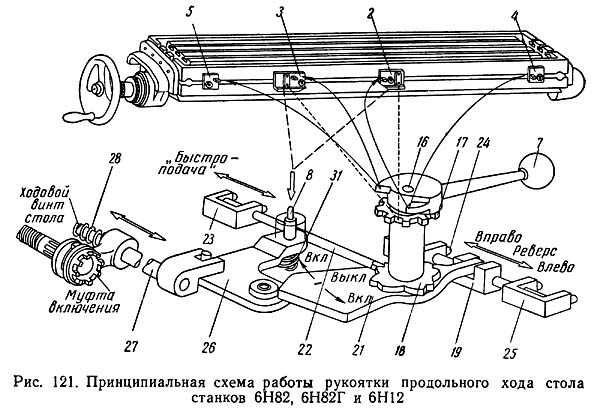

Схема работы рукоятки продольного хода стола горизонтально-фрезерного станка 6Н82Г

Схема работы рукоятки продольного хода стола фрезерного станка 6Н82Г

При ручном цикле поворот рукоятки 7 продольного хода вправо или влево от центрального положения вызывает реверсирование электродвигателя подач; при этом повороту рукоятки 7 вправо соответствует ход стола вправо и повороту рукоятки 7 влево соответствует ход стола влево. Такое совпадение направления движения с направлением поворота управляющего органа, называемое «мнемоническим», всегда применяется в органах управления станками для избежания ошибок при включении и переключении подач и реверсировании вращения шпинделя.

В случае реверсирования продольной подачи рукояткой 7 копир 21 сначала выключает с помощью ролика муфту, связанную с винтом продольной подачи, во избежание поломок зубчатых колес коробки подач, а затем под действием пружины 28 (на схеме не показанной) валик 27 включает муфту, и стол движется в выбранном направлении за счет реверса электродвигателя.

Быстрый ход стола включается вручную нажимом на кнопку «быстро», и он до тех пор действует, пока кнопка нажата. Направление быстрого хода устанавливается заранее поворотом рукоятки 7.

При автоматическом цикле наличие в необходимом количестве кулачков 1, 2, 3, 4, 5 позволяет настраивать консольно-фрезерные станки 6Н82, 6Н82Г, 6Н12, 6Н83, 6Н83Г, 6Н13 и их модификации на следующие циклы перемещений стола:

- чередующийся цикл правой подачи: быстро вправо — подача вправо — быстро вправо — подача вправо — быстро назад (влево) — стоп

- чередующийся цикл левой подачи: быстро влево — подача влево — быстро влево — подача влево — быстро назад (вправо) — стоп

- маятниковый цикл: подача вправо — быстро влево — подача влево — быстро вправо — подача вправо и т. д

Читайте также: Электрооборудование станка 6Н82г

Читайте также: Технология ремонта фрезерных станков

Технические характеристики станка 6Н82Г

| Наименование параметра | 6Н82Г | 6М82 | 6Р82 | 6Т82 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 320 х 1250 | 320 х 1250 | 320 х 1250 | 320 х 1250 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола, мм * При ручном перемещении и снятом нижнем ограничительном кулачке |

30..400 | 30..410 | 30..400* | 30..400 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 155 | 155 |

| Максимальная нагрузка на стол (по центру), кг | 250 | 400 | ||

| Рабочий стол | ||||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 700 | 700/ 700 | 800/ 800 | 800 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 250 | 240/ 260 | 240/ 250 | 320 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 450 | 380/ 380 | 360/ 370 | 370 |

| Наибольший угол поворота стола, град | нет | нет | нет | нет |

| Цена одного деления шкалы поворота стола, град | нет | нет | нет | нет |

| Перемещение стола на одно деление лимба (продольное - ось X, поперечное - ось Y), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное - ось Z), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 | |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 | 2 | |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 | |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Эскиз конца шпинделя | ГОСТ 836-72 | ГОСТ 836-72 | ||

| Конус шпинделя | 50 | |||

| Наибольший допустимый крутящий момент на шпинделе Нм | 1070 | |||

| Механика станка | ||||

| Быстрый ход стола продольный (ось X), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола поперечный (ось Y), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1 | 1 | 1,33 | |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 22 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 8,3..416,6 | 8,3..416,6 | 4,1..530 | |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 20/ 12/ 8 | |||

| Выключающие упоры подачи продольной | есть | есть | есть | |

| Выключающие упоры подачи поперечной, вертикальной | нет | нет | нет | |

| Блокировка ручной и механической подачи (продольной) | есть | есть | есть | |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть | Автоматическая прерывистая подача Продольная | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя (муфта) | есть | есть | есть | |

| Предохранение от перегрузки (муфта) | есть | есть | есть | |

| Привод | ||||

| Электродвигатель привода главного движения, кВт | 7 | 7 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 2,2 | 3 |

| Электродвигатель зажима инструмента, кВт/ об/мин | нет | нет | нет | 0,25 |

| Электронасос охлаждающей жидкости Тип | ПА-22У | Х14-22М | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 | |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2260 х 1745 х 1660 | 2305 х 1950 х 1670 | 2280 х 1965 х 1690 | |

| Масса станка, кг | 2800 | 2900 | 3150 |

- Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955

- Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952

- Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965

- Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959

- Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация