6Р11 станок консольно-фрезерный вертикальный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Р11

Производитель фрезерных станков 6Р11 Дмитровский завод фрезерных станков, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

- 6Д12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6Д81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6Д82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д82ШФ20 - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д92 - станок шпоночно-фрезерный горизонтальный 6..32 х 600

- 6К11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6К12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6К81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6К82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Н81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81А - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Р81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Р81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 692Д - станок шпоночно-фрезерный вертикальный

- 692Р - станок шпоночно-фрезерный вертикальный

- 692М - станок шпоночно-фрезерный вертикальный

6Р11 станок консольно-фрезерный вертикальный. Назначение, область применения

Универсальный консольно-фрезерный станок 6Р11 предназначен для обработки различных изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка 6Р11 может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Р11 может применяться в единичном мелкосерийном и серийном производстве.

Читайте также: Электрооборудование фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 - вертикально-фрезерный)

1 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (1 - размер рабочего стола - 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные - 6Н11; горизонтальные - 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные - 6Р11; горизонтальные - 6Р81; 6Р81Г; широкоуниверсальные - 6Р81Ш

- серии 6Т: вертикальные - 6Т11, 6Т12

- серии 6К: вертикальные - 6К11, 6К12, широкоуниверсальные - 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами - 6М82Ш

- серии 6Д: вертикальные - 6Д12, горизонтальные - 6Д81, 6Д82; широкоуниверсальные - 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами - 6ДМ83Ш, с ЧПУ - 6ДМ83ШФ2

Габарит рабочего пространства фрезерного станка 6Р11

Габарит рабочего пространства фрезерного станка 6р11

Общий вид фрезерного станка 6Р11

Фото фрезерного станка 6р11

Фото фрезерного станка 6р11

Фото фрезерного станка 6р11

Расположение составных частей вертикального консольно-фрезерного станка 6Р11

Расположение основных узлов фрезерного станка 6р11

Составные части вертикального консольно-фрезерного станка 6Р11

- Станина - 6Р11-11.000

- Ограждение - 6Р11-12.000

- Привод шпинделя - 6Р11-21.01

- Коробка скоростей - 6Р81Г-31.02

- Переключение коробки скоростей - 6Р81Г-33.01

- Коробка подач - 6Н81Г-51.02А

- Редуктор - 6Н81Г-52.01

- Коробка реверса - 6Н81Г-53.01А

- Переключение подач - 6Н81Г-55.02

- Консоль - 6Н81Г-60.05

- Стол - 6Н81Г-70.01А

- Система смазки стола и консоли - 6Н81Г-83.02

- Система охлаждения - 6Р11-84.01

- Электрошкаф - 6Р81Г-95.02А

- Электрооборудование - 6Р11-99.06А

- Фрезерная головка - 6Р11-32.000

- Принадлежности - 6Р11.ОП

Расположение органов управления фрезерным станком модели 6Р11

Расположение органов управления фрезерным станком 6р11

Перечень органов управленияя станком 6Р11 и их назначение

- Автоматический выключатель электросети

- Выключатель электронасоса охлаждения

- Переключатель направления вращения шпинделя

- Кнопка "Пуск шпинделя"

- Кнопка "Пуск подачи"

- Кнопка "Общий стоп"

- Кнопка "Толчок шпинделя"

- Рукоятка переключения скоростей шпинделя

- Рукоятка переключения перебора шпинделя

- Рукоятка переключения подач стола

- Рукоятка переключения перебора коробки подач

- Рукоятка включения механической вертикальной подачи

- Рукоятка включения механической поперечной подачи

- Рукоятка включения механической продольной подачи

- Маховик ручного продольного перемещения стола

- Рукоятка ручного вертикального перемещения стола

- Маховичок ручного поперечного перемещения стола

- Рукоятка включения ускоренной подачи во всех направлениях

- Рукоятка закрепления стола от вертикального перемещения

- Рукоятка закрепления стола от продольного перемещения

- Рукоятка закрепления стола от поперечного перемещения

- Упоры выключения продольного механического перемещения стола

- Упоры выключения поперечного перемещения стола

- Упоры выключения вертикального перемещения стола

- Рукоятка привода ручного насоса смазки

- Выключатель местного освещения

- Квадрат перемещения хобота

- Квадрат для закрепления хобота

- Винты и гайки закрепления верхних салазок от поворота (для станка 6P81)

- Гайка закрепления серьги

- Маховичок перемещения пиноли

- Рукоятка зажима пиноли

- Квадрат поворота головки

- Рукоятка переключения скоростей поворотного шпинделя ползуна

- Переключатель направления вращения поворотного шпинделя

- Переключатель выбора работы шпинделей (горизонтального, поворотного или обоих вместе)

- Маховичок включения и регулирования подачи охлаждающей жидкости

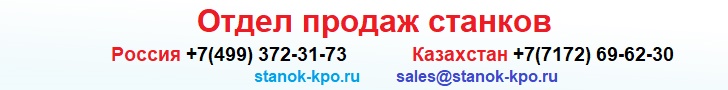

Кинематическая схема вертикально-фрезерного станка 6Р11

Кинематическая схема вертикально-фрезерного станка 6р11

Схема кинематическая вертикально-фрезерного станка 6Р11. Скачать в увеличенном масштабе

Кинематическая схема привода шпинделя станка 6р11

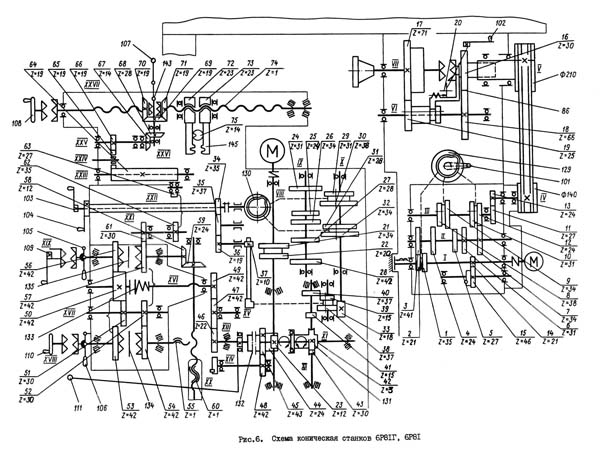

Схема расположения подшипников вертикально-фрезерного станка 6р81

Схема расположения подшипников вертикально-фрезерного станка 6Р81. Скачать в увеличенном масштабе

Схема расположения подшипников вертикально-фрезерного станка 6р11

Схема расположения подшипников вертикально-фрезерного станка 6р11. Скачать в увеличенном масштабе

Описание конструкции основных узлов консольного станка 6Р11

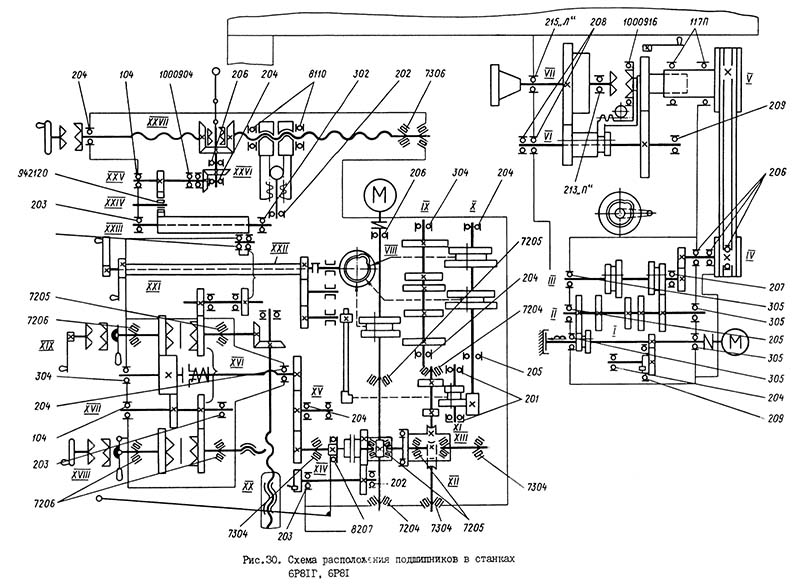

Привод шпинделя станка 6Р11

Привод шпинделя и коробка скоростей фрезерного станка 6р11

Вращение шпинделю передается от коробки скоростей клиноременной передачей, которая размещается в задней полости станины под крышкой. От шкива, соосного со шпинделем, вращение последнему сообщается или прямым соединением их кулачковой муфтой или через две зубчатые передачи 16-18 и 19-17 (рис.9)

Опорами шпинделя служат подшипники качения: два радиально-упорных впереди и один шариковый в задней опоре.

Регулирование зазора в подшипниках передней опоры возможно только при полной разборке шпинделя - раздел "Регулирование станков").

Фрезерная поворотная головка консольного станка 6Р11

Фрезерная головка консольного станка 6р11

Корпус поворотной головки имеет центрирующую шейку, которая при установке на станок входит в расточку станины. Вращение от шлицевого вала XXX (см.рис.7 и 14) привода передается на коническую пару колес 78, 79, далее - на вал XXXI и через пару цилиндрических колес 80, 81 на шпиндель ХХХII.

Шпиндель смонтирован в гильзе на радиальноупорных подшипниках.

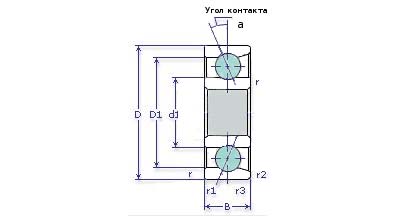

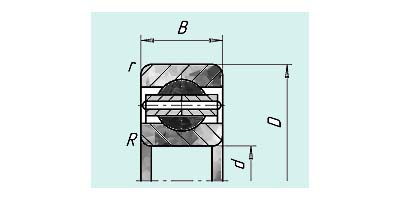

Подшипники шпинделя консольно-фрезерного станка 6р11

Шпиндель станка 6Р11 смонтирован на 3-х подшипниках:

- Верхний подшипник № 5-216 шариковый радиально-упорный однорядный, размер 30х140х26

- Нижний подшипник № 4-46116 шариковый радиально-упорный однорядный, размер 85х125х22

- Нижний подшипник № 4-46116 шариковый радиально-упорный однорядный, размер 85х125х22

Технические характеристики подшипника 46216

Подшипник 46216 - это шариковый однорядный радиально-упорный подшипник с углом контакта 26°. Поскольку ряд шариков один, то осевую нагрузку данный тип способен воспринимать только в одну сторону. В случае необходимости фиксации вала в обе стороны подшипники устанавливают парами. На валы с высокой точностью исполнения ставят притертые друг к другу на заводе подшипники с точно совпадающими углами контакта (так называемые «дуплексы»). Они продаются в комплекте и имеют маркировку 446216.

Основной завод по выпуску радиально-упорных подшипников в нашей стране — саратовский завод ОАО «СПЗ». Здесь изготавливают следующие модификации этого типа: Т-46216Л, 4-46216Л, 6-46216Л, 46216Л (Т, 4, 6 — классы точности. Нулевая точность в номере не отображается). Также сборка этого типа осуществляется и в Самаре на СПЗ-4 (ориентировочную цену можно посмотреть здесь). Подшипники этого производителя значительно дешевле, но и похуже.

Импортные подшипники (например, SKF и FAG), этого типа имеют маркировку по ISO - 7216A. Сепаратор из латуни отражается наличием в номере буквы М.

Размеры и характеристики подшипника 46216 (7216A):

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 140 мм;

- Ширина (высота) (Н): – 26 мм;

- Масса: – 1,68 кг;

- Диаметр шарика: – 19,05 мм;

- Количество шариков в подшипнике: – 15 шт.;

- Диаметр борта наружного кольца: – 121,4 мм;

- Диаметр борта внутреннего кольца: – 98,6 мм;

- Грузоподъемность динамическая: – 87,9 кН;

- Грузоподъемность статическая: – 60 кН;

- Номинальная частота вращения: – 5600 об/мин.

Схема подшипника 46216

Фото подшипника 46216

Технические характеристики подшипника № 216

Подшипник 216 - это однорядный шариковый радиальный подшипник.

Этот подшипник, как и все другие шариковые однорядные подшипники производится в нескольких развновидностях и, соответственно, отличаются номера. Закрытый резиновыми заглушками с обеих сторон — 180216, закрытый металлическими шайбами с двух сторон — 80216 и с одной стороны — 60216, с канавкой под стопорное кольцо — 50216. Также подшипники могут в зависимости от области применения изготавливаться усиленные (216 А) — с увеличенным количеством тел качения, с латунным сепаратором (216 Л). Однако, зачастую не стоит заострять на дополнительных обозначениях излишнее внимание и подойдут обычные подшипники. Класс точности — нулевой, 4, 5 и 6. Как правило, предлагают 6 класс точности. Серийно производятся только подшипники основного конструктивного исполнения. В закрытые изделия смазка вносится уже на заводе, а ее тип кодируется в номере С17 (литол-24), С9 (ЛЗ-31).

Основные российские производители — 3 (Саратов), 23 (Вологда) заводы, также к ним можно отнести СПЗ-4 (Самара, производство из китайских комплектующих более-менее приемлемого качества). Также производит ХАРП, Украина (8 ГПЗ). Подшипники с другой маркировкой брать не рекомендуется — скорее всего они имеют китайское происхождение, либо являются неликвидами, продукцией уже не существующих заводов, и не прослужат долго. Ориентировочная цена новых изделий не может быть меньше 340 (СПЗ-4) — 400 (российские заводы) рублей.

Импортные подшипники данного типоразмера обозначаются как 6216 /Рх (где х — класс точности изготовленного подшипника и варьирует от 2 до 6) с дополнительными обозначениями защитных шайб и заглушек как Z, ZZ или 2RS. Латунный сепаратор обозначается буквой М. Дополнительный тепловой зазор — буквой С3 (аналог нашего зазора 70). Самая дешевая марка — FBJ стоит около 600 рублей (если Вам предлагают «импортный» подшипник дешевле этой цены, то это повод усомниться в его происхождении), наиболее же дорогие марки (FAG, SKF, KOYO и другие) имеют цену до 2000 рублей и выше (при этом открытые модификации, естественно, дешевле закрытых, также сильно влияет какой именно производитель и модификация изделия).

Размеры и характеристики подшипника 216 (6216)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 140 мм;

- Ширина (высота) (H): – 26 мм;

- Масса: – 1,4 кг;

- Диаметр шарика: — 19,05 мм;

- Количество шариков: — 10 шт;

- Грузоподъемность динамическая: — 70,2 кН;

- Максимальная номинальная частота вращения: — 5300 об/мин.

Схема подшипника 216 (6216)

Коробка скоростей станка 6Р11

Коробка скоростей с электродвигателем на корпусе крепится к станине фланцем. Корпус ее при этом входит в полость станины, залитую смазочным маслом. На корпусе установлен плунжерный смазочный насос, приводимый в действие от эксцентрика Для доступа к насосу на правой стороне станины имеется окно с крышкой.

Переключение скоростей в коробке производится от кулачка 129 (см.рис.6) с криволинейными пазами на торцах. Вал кулачка муфтой соединяется с валом шкалы и рукояток переключения 101, расположенных снаружи станины. Соединительная муфта свободно снимается с вала кулачка, когда крышка переключения открепляется от станины.

При разборке коробки скоростей следует отметить положение кулачка и положение шкалы частоты вращения, чтобы восстановить правильную их взаимосвязь при сборке.

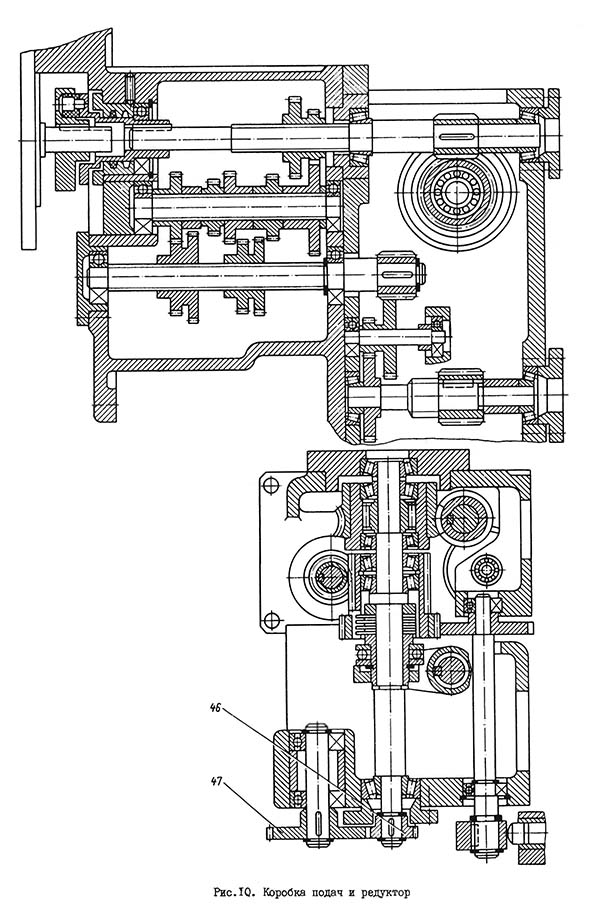

Коробка подач. Редуктор станка 6Р11

Коробка подач и редуктор фрезерного станка 6р11

Коробка подач и редуктор вертикально-фрезерного станка 6р11. Скачать в увеличенном масштабе

Корпуса коробки подач и редуктора соединяются винтами в единый узел, после чего устанавливаются в полость консоли слева. Справа консоли, через окно с крышкой, выступает вал редуктора с рукояткой, включающей муфту ускоренного хода.

Выходная шестерня редуктора 47 (рис. 10,11) сцепляется с шестерней 49 коробки реверса.

Переключение скользящих шестерен в коробке подач осуществляется так же как и в коробке скоростей кулачком 130 (см.рис.6).

Вал его сцеплен со шкалой и рукояткой переключения 103 (см.рис.6) узла 55 (см.рис.11) укрепленного спереди консоли.

Узел 55 свободно снимается после удаления крепежных винтов. Не следует забывать отметить взаимосвязь шкалы подач и положения кулачка в коробке при разборке, чтобы затем правильно собрать переключение.

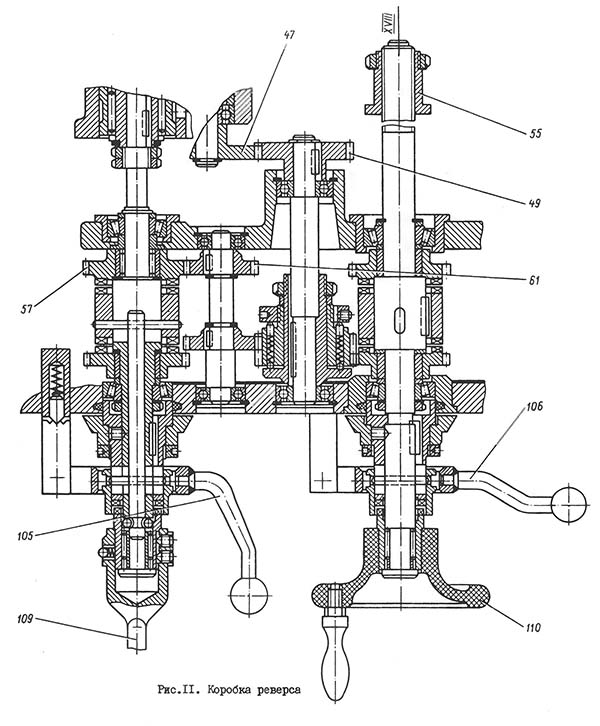

Коробка реверса станка 6Р11

Коробка реверса фрезерного станка 6р11

Коробка реверса вертикально-фрезерного станка 6р11. Скачать в увеличенном масштабе

Механизм коробки реверса получает вращение от редуктора и через предохранительную муфту передает вращение к ходовым винтам продольного, поперечного и вертикального перемещений стола. Включение вращения того или иного ходового винта, в прямом и обратном направлении, производится кулачковыми муфтами с помощью рукояток 105, 106, 107 (см.рис.6 и II).

Для ручных перемещений стола служат рукоятка 109 и маховичок 110, которые установлены на валах свободно, а в момент использования сцепляются с валами с помощью кулачковых муфт.

В коробке реверса предусмотрена блокировка, предупреждающая включение механической подачи, если не расцеплены с валами рукоятка 109 и маховичок 110.

Блокировка обеспечивается шариками, вложенными в радиальные отверстия валов под ступицами рукоятки 109 и маховичка 110.

При снятии последних шарики могут выпасть, необходимо установить их при сборке на место.

При установке коробки реверса в консоль следует соединить следующие элементы:

- ввести конец вала XIX (см.рис.6) со шпонкой в отверстие коническим зубчатым колесом 58;

- сцепить зубчатые колеса 57 и 49 с колесами 61 и 47;

- ввернуть винт ХVIII в гайку 55 поперечного перемещения.

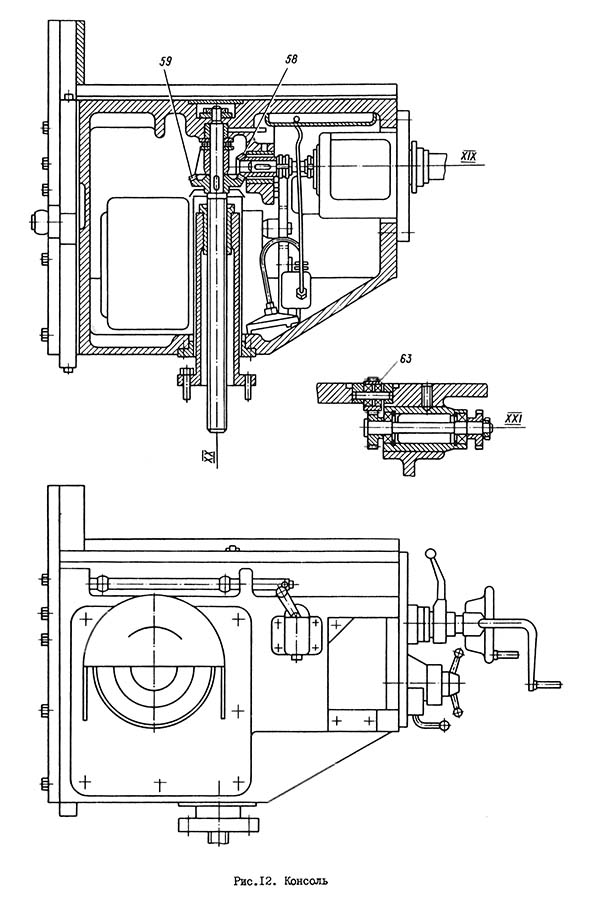

Консоль станка 6Р11

Консоль фрезерного станка 6р11

Консоль вертикально-фрезерного станка 6р11. Скачать в увеличенном масштабе

В консоли размещены узлы механизма подачи, описанные выше.

Винт поперечного перемещения стола имеет опоры в коробке реверса и выходит из консоли наружу через отверстие.

Непосредственно, в отверстиях корпуса консоли установлены конические зубчатые колеса и винт вертикального перемещения стола.

Движение к винту продольного перемещения стола сообщается от зубчатого колеса 57 (см. рис.6) коробки реверса через вал XXI (см.рис.6 и 12) и паразитное зубчатое колесо 63. Вал XXI смонтирован в гильзе, установленной в отверстии корпуса консоли.

Зубчатое колесо 63 помещено в окне специальной пробки, посаженной в отверстие сверху консоли так, что зубья выступают над поверхностью направляющих.

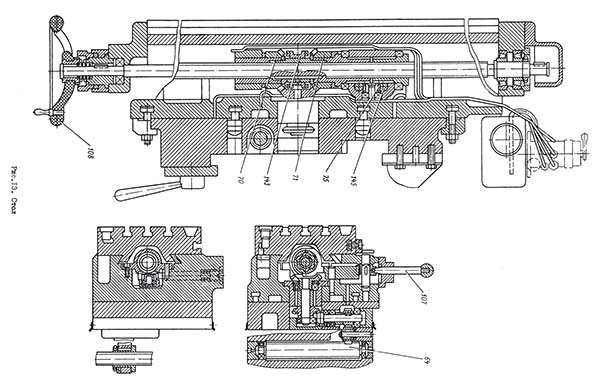

Стол станка 6Р11

Стол фрезерного станка 6р11

Стол вертикально-фрезерного станка 6р11. Скачать в увеличенном масштабе

В нижней части салазок стола установлено зубчатое колесо 64 (см.рис.6 и 13), сцепленное с зубчатым колесом консоли 63. Благодаря большой длине зубчатого колеса 64 в течение всего поперечного перемещения стола сохраняется зацепление и обеспечивается передача вращения к продольному винту стола.

Вращение винта продольного перемещения осуществляется коническими зубчатыми колесами 70 и 71 с кулачками на торцах. Между коническими колесами находится втулка со шпонкой внутри и кулачковой муфтой 143 снаружи. Включение кулачковой муфты в ту или иную сторону производится рукояткой 107, чем и обеспечивается движение стола вправо и влево.

Гайка винта продольного перемещения стола снабжена устройством автоматической выборки зазора. Гайка состоит из двух частей, опирающихся буртами (через шариковые подпятники) на торцы несущего их кронштейна.

На наружной цилиндрической поверхности обеих полугаек нарезаны зубья, сцепленные с рейками 145.

Рейки с свою очередь связаны между собой зубчатым колесом 75 и ограничиваются в своем перемещении в направлении от станины винтами, Эти винты с контргайками видны спереди салазок.

Во время попутного фрезерования усилие подачи на винте направлено в сторону противоположную движению стола. Оно вызывает трение в витках той гайки, которая при этом прижимается к кронштейну. За счет усилия трения гайка поворачивается вместе с винтом на некоторый угол. Такой же поворот благодаря связи их реечной системой делает вторая полугайка, но в обратном направлении.

Таким образом, обе полугайки навинчиваются на винт и, упираясь буртами в подпятники, как бы растягивают винт, зазор в витках в это время выбирается. При фрезеровании против подачи направление усилия на витке не вызывает описанного выше эффекта и зазор в витках сохраняется.

Настройка и наладка станка 6Р11. Режимы резания

Режимы резания на станках назначаются по технологическим справочникам. При этом необходимо учесть:

- работа на скоростных режимах инструментов, оснащенных твердым сплавом, выгоднее, чем фрезерование на нормальных режимах инструментом из быстрорежущей стали. При этом, помимо более высокой производительности, менее изнашиваются механизмы и направляющие стола;

- станки не рассчитаны на использование полной мощности электродвигателя шпинделя при частоте вращения шпинделя до 100 об/мин. Допустимо при частоте 50..100 об/мин нагружение электродвигателя не более 3 кВт;

- не следует работать на станке в случае возникшей вибрации, сильного, необычного шума приводов и подобных явлений ненормальной работы станков. Эти явления свидетельствуют о неудачном выборе режима для данных конкретных условий.

Следует изменить режим резания (подачу на зуб) или инструмент (применить фрезу с неравномерным шагом зубьев).

Установка на станках необходимой частоты вращения шпинделя производится поворотом рукояток 101 (см.рис.3-5) до совмещения нужной цифры шкалы с указателем на крышке. Затем рукояткой 102 устанавливается высокий (315..1600 об/мин) или низкий (50..250 об/мин) ряд частот вращения.

Частота вращения поворотного шпинделя станка 6Р81Ш устанавливается с помощью трех рукояток 127, имеющих следующее назначение:

- рукоятка В на два положения включает один из двух рядов частоты вращения шпинделя: 45..250 или 355..2000 об/мин;

- рукоятка А на два положения связана со шкалой и устанавливает нужную цифру шкалы в сектор Д (но не всегда под стрелку Г);

- рукоятка Б на три положения связана со стрелкой Г, показывает в секторе Д нужную цифру.

При работе рукоятками следует доводить их всегда до фиксированного положения.

ВНИМАНИЕ!

Во избежание ошибочного включения аварийных для станка и инструмента режимов резания будьте особенно внимательны при установке рукояток 102 и 127-B, т.к. они изменяют частоту вращения шпинделей соответственно в 6,3 и 8 раз.

Установка требуемой величины подачи достигается вращением рукояток 103 до совмещения с указателем необходимой цифры шкалы. Рукояткой 104 устанавливается один из двух рядов рабочей подачи стола: 35..170 мм/мин или 210..1020 мм/мин.

ВНИМАНИЕ!

Будьте внимательны при установке рукоятки 104, т.к. ошибочное ее включение резко изменяет величину рабочей подачи.

Установка инструмента на станок

Цилиндрические фрезы устанавливаются общеизвестным порядком на оправках, поддерживаемых одной или двумя поддержками (серьгами). При этом следует учитывать, что для нормального фрезерования и высокого качества поверхности необходимо обеспечить:

- достаточную жесткость оправки, поэтому стремитесь по возможности сократить расстояние от торца шпинделя до фрезы и до серьги;

- точность вращения инструмента - наименьшее биение его зубьев. Для этого помимо правильной заточки фрез очень важна прямолинейность оправок,) точность и чистота торцев проставных колец. Бережно храните оправки.

- Торцевые фрезы закрепляются в шпинделях с помощью оправок с поводками, которые пазами одеваются на шпонки шпинделя, а выступами ведут фрезу. Возможно также крепление фрез большого диаметра.

Обработка спиральных поверхностей с применением делительной головки

Плавность подачи при фрезеровании спиральных поверхностей находится в прямой зависимости от количества оборотов ходового винта, приходящихся на один оборот изделия: чем оно больше, тем более спокойно резание и наоборот. Исходя из этого, рекомендуется не превышать следующих величин угла наклона спирали:

- при диаметре изделия 6..10 мм.......10°

- при диаметре изделия 10..15 мм.......25°

- при диаметре изделия 15..150 мм ....45°.

Охлаждение фрез при резании (рис.27) Охлаждение применяется только к фрезам из быстрорежущей стали и при обработке стали. Охлаждающая жидкость подается из резервуара в основании станков электронасосом, который вместе с трубопроводом находится в нише сзади станины под крышкой. Наружная часть трубопровода снабжена металлическим наконечником с соплом и краном регулирования потока жидкости.

Использованная жидкость возвращается в резервуар основания, проходя через отстойники, задерживающие металлические частицы.

Резервуар следует промывать и освобождать отстойники по мере необходимости.

Регулирование станков

В процессе эксплуатации может возникнуть необходимость в регулировании некоторых составных частей станков и их элементов с целью восстановления их нормальной работы. Ниже приводятся способы регулирования или указания на разделы руководства, где они описаны.

Клиноременная передача от коробки скоростей к шпинделю помещается в нише сзади станин под крышкой (рис.28). При вытяжке ремней следует ослабить гайки 181 и вращением гайки 182 повернуть фланец, несущий шкив. Ремни натянутся, после чего нужно затянуть гайки 181.

Если наблюдаются "подрывы" стола при попутном фрезеровании, необходимо уменьшить зазор в резьбе ходового винта. Способ регулировки механизма выборки зазора описан в разделе "Стол" (см.рис.13).

Регулировка подшипников шпинделя может потребоваться только после длительной работы, так как радиально-упорные подшипники в передней опоре устанавливаются с предварительным натягом. Уменьшение зазора в подшипниках возможно только путем подшлифовки кольца и затяжки гайки, фиксируемой винтами. Для этой операции потребуется полная разборка шпинделя.

Регулирование клиньев стола и салазок осуществляется одинаково подтягиванием винтов 187 (рис.29). После того, как установлен нормальный зазор в направляющих, клинья подпираются с тонкого конца винтами 188. Затяжку винтов 188 не следует производить с силой, чтобы не деформировать клин 186.

Регулировка верхнего и нижнего клиньев консоли производится подтягиванием винтов 189.

Регулировка предохранительной муфты механизма подачи осуществляется подтягиванием гайки, для чего необходимо вынуть узел из консоли (см.рис.II).

Предохранительная муфта отрегулирована на заводе-изготовителе так, чтобы она проскальзывала при фрезеровании чугунного образца цилиндрической фрезой со вставными ножами из быстрорежущей стали диаметром 100 мм, с числом зубьев 12 на режиме:

- частота вращения шпинделя - 100 об/мин;

- подача стола - 270 мм/мин;

- ширина фрезерования - 60 мм;

- глубина фрезерования - 9..10 мм.

Без крайней нужды потребитель не должен нарушать регулировки предохранительной муфты, выполненной заводом-изготовителем. При необходимости регулировки муфты следует выдержать указанный выше предельный режим резания.

Особенности разборки станков 6Р11

На станках затруднен демонтаж коробки подач и редуктора из консоли. Для демонтажа необходима полная разборка консоли, которая должна осуществляться в следующем порядке:

- открепите планки салазок и кронштейн гайки поперечного хода стола, снимите стол;

- поднимите консоль до отказа вверх и подставьте под нее надежную опору;

- откройте крышку и снимите гайку с верхнего конца винта вертикального перемещения; открепите снизу консоли фланец кожуха винта; открепите от основания колонку и наверните ее на винт; выньте винт с кожухом и конической шестерней из консоли;

- открепите и удалите механизм переключения подачи;

- открепите и удалите из консоли коробку реверса;

- отсоедините от насоса трубопроводы смазки;

- снимите рукоятку ускоренного хода и крышку консоли;

- слейте масло из полости консоли;

- выньте коробку подач вместе с редуктором.

Читайте также: Электрооборудование фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш

Установочный чертеж фрезерного станка 6Р11

Установочный чертеж фрезерного станка 6р11

Читайте также: Заводы производители фрезерных станков

6Р11 Станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики станка 6Р11

| Наименование параметра | 6К11 | 6К12 | 6Р11 |

|---|---|---|---|

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н |

| Рабочий стол | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 250 х 1000 | 320 х 1250 | 250 х 1000 |

| Максимальная нагрузка на стол (по центру), кг | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 710 | 850 | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 250 | 250 | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 400 | 400 | 350 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 50..400 | ||

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | 285 | ||

| Наибольший угол поворота стола, град | нет | нет | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | ||

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | ||

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | ||

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | ||

| Шпиндель | |||

| Ход гильзы шпинделя, мм | 75 | 75 | 60 |

| Частота вращения шпинделя, об/мин (число ступеней) | 16..1600 (21) | 16..1600 (21) | 31,5..1600 (18) |

| Количество скоростей шпинделя | 21 | 21 | 18 |

| Эскиз конца шпинделя по ГОСТ 836-72 | 45 | ||

| Конус шпинделя | ISO 50 | ISO 50 | |

| Угол поворота шпинделльной головки, град | ±90° | ±90° | |

| Механика станка | |||

| Быстрый ход стола продольный/ поперечный, мм/мин | 2900/ 2300 | 2900/ 2300 | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 765 | 765 | 1050 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных/ поперечных, мм/мин (число ступеней) | 31..1020 (16) | 31..1020 (16) | 25..800 (16) |

| Пределы рабочих подач поперечных, мм/мин (число ступеней) | 27..790 (16) | 27..790 (16) | 25..800 (16) |

| Пределы рабочих подач. Вертикальных, мм/мин | 9..264 | 9..264 | 8,3-266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | ||

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (шариковая пара) | есть | есть | есть |

| Привод. Электрооборудование | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 5,5 | 5,5 | 5,5 (1450) |

| Электродвигатель привода подач, кВт (об/мин) | 1,5 | 1,5 | 1,5 (1450) |

| Электронасос охлаждающей жидкости Тип | Х14-22М | ||

| Электронасос охлаждающей жидкости, кВт | 0,12 | ||

| Производительность насоса СОЖ, л/мин | 22 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2135 х 1725х 2290 | 2135 х 1865х 2290 | 1480 х 2360 х 2360 |

| Масса станка, кг | 2350 | 2380 | 2360 |

- Консольно-фрезерные станки 6Р81Г, 6Р81, 6Р11, 6Р81Ш. Руководство по эксплуатации, 1983

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

6Р11 - станок горизонтальный консольно-фрезерный, (pdf) 1,6 Мб, Скачать

6Р11 - станок горизонтальный консольно-фрезерный, (pdf) 1,6 Мб, Скачать