6Т83Ш станок консольно-фрезерный широкоуниверсальный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Т83Ш

Производитель серии универсальных фрезерных станков 6Т83Ш - Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном заводе началось в 1932 году.

В 1985 году завод начал выпуск серию горизонтальных консольно-фрезерных станков 6Т83Ш, 6Т83, 6Т82, которые являются дальнейшим развитием станков аналогичных моделей серии Р (6Р82Ш, 6Р82, 6Р83).

Сегодня консольно-фрезерный станок 6Т83ш - выпускает:

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н12ПБ станок консольно-фрезерный вертикальный быстроходный, 320 х 1250

- 6Н13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 615 станок консольно-фрезерный вертикальный, 420 х 1600, 1937 год

- 680 станок универсальный инструментальный, 225 х 750, 1937 год

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6Т83Ш станок широкоуниверсальный консольно-фрезерный. Назначение и область применения

Широкоуниверсальный консольно-фрезерный станок 6Т83Ш сконструирован на основе базовой модели 6Т83Ш-1 с высокой степенью унификации функциональных узлов и деталей.

В 1991 году завод начал выпуск серию горизонтальных консольно-фрезерных станков 6Т82ш и 6Т83Ш, которые являются дальнейшим развитием станков аналогичных моделей серии Р (6Р82ш, 6Р83ш).

По сравнению с ранее выпускавшимися станками серии Р (6Р82Ш, 6Р83Ш) в станках серии Т увеличены частоты вращения шпинделя, скорости быстрых перемещений и подач стола. Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Станок широкоуниверсальный консольно-фрезерный 6Т83Ш предназначен для выполнения разнообразных фрезерных работ, главным образом, при изготовлении металлических моделей штампов, пресс-форм для работ в условиях серийного и единичного производства.

Широкоуниверсальный консольно-фрезерный станок 6Т83Ш предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

В станке используется горизонтальный шпиндель при обработке плоскостей торцовыми и цилиндрическими фрезами, возможна раздельная и одновременная работа обоими шпинделями имеется устройство для ограничения зазора в винтовой паре продольного перемещения стола.

На станке можно обрабатывать вертикальные и широкоуниверсальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Для обработки различного вида поверхностей, а также крупногабаритных моделей, превышающих по своим размерам габариты стола, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под углом в двух взаимно перпендикулярных плоскостях.

На станке предусмотрен горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа двумя шпинделями. При установке серег, прилагаемых к станку, станок может быть использован как горизонтально-фрезерный.

Для расширения возможностей станка, кроме серег, прилагается дополнительная накладная поворотная головка. Накладная головка позволяет обрабатывать крупногабаритные детали, а также производить простейшие расточные работы.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет производить встречное и попутное фрезерование как в простых режимах, так и режимах с автоматическими циклами.

Фрезерование зубчатых колес, разверток, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производится на данных станках с применением делительной головки или накладного круглого стола.

Смазка направляющих консоли и узла "стол — салазки" осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности и сокращается время на обслуживание. Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Станок оснащен хоботом, на котором установлены накладная и поворотная шпиндельные головки (поворотная шпиндельная головка у станков 6Т82Ш-35, 6Т82Ш-36 и 6Т83Ш-35, 6Т83Ш-36) с индивидуальной коробкой скоростей и отдельным приводом, обеспечивающими возможность обработки детали инструментом, установленным к рабочей поверхности стола практически под любым углом в любой плоскости.

Особенности конструкции станка 6Т83Ш:

- На станке возможна: работа в трёх режимах (автоматическом, толчковом и ручном);

- широкие диапазоны величин подач стола;

- быстросменное механизированное крепление инструмента;

- наличие механизма замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- автоматическая смазка узлов;

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой;

- повышенная точность станка за счет расположения винта поперечной подачи по оси фрезы;

- возможность перемещения стола одновременно по двум и трем координатам;

- возможность применения электродвигателя постоянного тока в приводе подач;

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления

Технологические особенности конструкции станка 6Т83Ш:

- сверление и растачивание под любым углом

- обработка детали с 5 сторон с одной установки (с накладной головкой)

- возможность работы в автоматических циклах по 3 координатам, включая обработку (цикл) по рамке;

- замедление рабочей подачи в автоматическом цикле;

- возможность одновременной работы двумя шпинделями

Повышена долговечность станка и жесткость за счёт прямоугольных направляющих станины и консоли, снижено усилие подъёма консоли за счёт индивидуальной смазки винта вертикального перемещения, введены дополнительные устройства для защиты от разлетающейся стружки и эмульсии.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточного типа (спереди и с левой стороны станка);

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок;

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола;

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней;

- торможение постоянным током.

Станки автоматизированы и могут быть настроены на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Класс точности станка П по ГОСТ 8—77.

Читайте также: Электрооборудование станка 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

Модификации консольно-фрезерных станков серии "Т"

На базе станков серии «Т» разработаны различные модификации и специализированные станки:

- 6Т12 - 6Т12-27, 6Т12-29, 6Т12-30

- 6Т13 - 6Т13-27, 6Т13-29, 6Т13-30

- 6Т82Г - 6Т82Г-27 (ГФ2793), 6Т82Г-29, 6Т82Г-30

- 6Т83Г - 6Т83Г-27 (ГФ2797), 6Т83Г-29, 6Т83Г-30

- 6Т82 - 6Т82-27 (ГФ2794), 6Т82-29, 6Т82-30

- 6Т83 - 6Т83-27 (ГФ2798), 6Т83-29, 6Т83-30

- 6Т82Ш - 6Т82Ш-27, 6Т82Ш-29, 6Т82Ш-30, 6Т82Ш-35, 6Т82Ш-36, 6Т82Ш-37, 6Т82Ш-38

- 6Т83Ш - 6Т83Ш-27, 6Т83Ш-29, 6Т83Ш-30, 6Т83Ш-35, 6Т83Ш-36, 6Т83Ш-37, 6Т83Ш-38

Модификации 6Т…-27 имеют увеличенное на 100 мм расстояние от оси (торца) шпинделя до рабочей поверхности стола и механизм пропорционального (в 2 раза) замедления рабочей подачи.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков собственной конструкции (Новые): 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Габаритные размеры рабочего пространства фрезерного станка 6Т83Ш

Чертеж рабочего пространства фрезерного станка 6т83ш

Посадочные и присоединительные базы фрезерного станка 6Т83Ш. Рабочий стол

Присоединительные базы фрезерного станка 6т83ш

Посадочные и присоединительные базы фрезерного станка 6Т83Ш. Шпиндель

Шпиндель фрезерного станка 6т83ш

Общий вид универсального фрезерного станка 6Т83Ш

Фото широкоуниверсального фрезерного станка 6т83ш

Фото консольно-фрезерного станка 6Т83ш. Скачать в увеличенном масштабе

Фото широкоуниверсального фрезерного станка 6т83ш

Фото широкоуниверсального фрезерного станка 6т83ш

Фото широкоуниверсального консольно-фрезерного станка 6т83ш

Расположение составных частей на станке 6Т83Ш

Расположение составных частей на станке 6Т83Ш

Перечень составных частей фрезерного станка 6Т83Ш

- станина - 6Т83Г.10.000-07;

- коробка переключения6Р83.5;

- пульт боковой - 6Т82Г-1.85А;

- коробка скоростей6Т83Ш.30;

- комплект устройства электромеханического зажима инструмента - 6Р13К.93.100-03

- хобот - 6Т83Ш-1.150;

- поворотная головка - 6Т82Ш-1.310;

- накладная головка - 6Т82Ш-1.320;

- шкаф управления - 6Т83Ш-29.811;

- стол и салазки - 6Т83Г-1.70.000-07;

- механизм замедления подачи;

- пульт основной - 6Т82Г-29.821;

- консоль - 6Т83Ш-29.600;

- коробка подач - 6Т82Г-1.40

Расположение органов управления фрезерным станком 6Т83Ш

Расположение органов управления фрезерным станком 6Т83Ш

Перечень органов управления фрезерного станка 6Т83Ш

- Указатель скоростей шпинделя

- Кнопка "Пуск шпинделя" (дублирующая)

- Переключатель "Зажим - отжим инструмента"

- Кнопка "Перемещение стола вправо - вперед - вниз"

- Переключатель выбора направления перемещения стола

- Кнопка "Перемещение стола влево - назад - вверх"

- Кнопка "Стоп перемещения стола"

- Кнопка "Толчок шпинделя"

- Кнопка "Стоп шпинделя" (дублирующая)

- Кнопка "Стоп" аварийная

- Кнопка "Быстрое перемещение стола" (дублирующая)

- Рукоятка переключения скоростей шпинделя

- Кнопка "Толчок шпинделя" поворотной головки

- Рукоятки переключения скоростей шпинделя поворотной головки

- Ручное перемещение хобота

- Зажимы серьги

- Зажим поворотной головки

- Маховичок выдвижения гильзы шпинделя

- Рукоятка зажима гильзы шпинделя

- Зажимы салазок

- Кнопка "Перемещение стола влево"

- Кнопка "Перемещение стола вправо"

- Зажимы стола

- Переключатель включения режима работы стола "Ручной - Механический"

- Маховик ручного продольного перемещения стола

- Кольцо - нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка "Перемещение стола вперед"

- Кнопка "Перемещение стола назад"

- Кнопка "Стоп" аварийная

- Кнопка "Пуск шпинделя"

- Переключатель выбора режимов работы станка

- Кнопка "Стоп шпинделя"

- Кнопка "Быстрое перемещение стола", "Пуск цикла"

- Кнопка "Перемещение стола вниз"

- Кнопка "Перемещение стола вверх"

- Маховик ручного продольного перемещения стола (дублирующий)

- Зажим хобота на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя "Влево - вправо"

- Переключатель насоса охлаждения "Включено - выключено"

- Переключатель направления вращения шпинделя накладной головки "Влево - вправо"

- Переключатели выбора автоматических циклов

- Переключатель выбора пульта управления

- Зажим консоли

- Рукоятка ручного вертикального и поперечного перемещений стола (съемная)

- Зажим накладной головки

- Штифт нулевой фиксации

- Кнопка питания нулевого расцепителя вводного выключателя

Кинематическая схема широкоуниверсального консольно-фрезерного станка 6Т83Ш

Кинематическая схема фрезерного станка 6Т83Ш

Привод горизонтального шпинделя и шпинделя накладной головки осуществляется от отдельных фланцевых электродвигателей через упругие соединительные муфты.

Частота вращения шпинделей изменяется путем передвижения зубчатых блоков по шлицевым валам. Горизонтальный шпиндель имеет 18, а шпиндель накладной головки - 11 различных скоростей. Перечень деталей к кинематической схеме приведем в табл. 4.

Привод подач, включающий цепь ускоренного хода, цепь рабочих подач осуществляется от фланцевого электродвигателя, размещенного на правой стороне консоли Посредством четырех двухвенцовых зубчатых блоков и одновенцового подвижного зубчатого колеса включения перебора, коробка подач обеспечивает получение 22 различных подач, которые передаются на выходной вал привода, снабженный муфтой включения ускоренного хода, муфтой включения рабочих подач и предохранительной шариковой муфтой. С зубчатого венца предохранительной муфты 53 движение поступает на коробку раздачи движений по ходовым винтам, где для каждой координаты перемещений стола установлено по одной управляющей электромагнитной муфте. Движение стола в заданном направлении обеспечивается включением соответствующей муфты в раздаточной коробке.

Ускоренные перемещения получаются включением муфты ускоренного хода 43 и электродвигателя подач, движение с которого через конические зубчатые колеса 39 и 40 передается на вал II а затем через колесо 42 сообщается зубчатому венцу муфты 43, свободно обкатывающемуся на валу XI и взаимодействующему с электромагнитной муфтой включения ускоренного хода.

Рабочие перемещения обеспечиваются включением муфты подач 45 при работающем двигателе и разомкнутой муфте ускоренного хода. Скорость вращения выходного вала XI при включенной подаче определяется положением передвижных зубчатых блоков в коробке подач.

При включении механического перемещения стола станка начало движения происходит с выдержкой времени до 2 с.

Установочные ручные перемещения стола производятся маховиками 26 и 44. Перемещения салазок и консоли - съемной рукояткой 53 (рис. 13), гильзы поворотного хода - маховиком 18.

Описание сборочных единиц широкоуниверсального фрезерного станка 6Т83Ш

Станина

Станина - основная сборочная единица, на которой монтируются составные части и механизмы станка.

Жесткость конструкции станины достигается за счет развитого основания и большого числа ребер.

По вертикальным направляющим станины перемещается консоль, по горизонтальным - хобот.

Для ограничения хода консоли с левой стороны станины крепится планка с кулачками.

С правой стороны на станине установлена станция управления.

Сзади к станине прифланцованы электродвигатели главного движения и механизма крепления инструмента.

Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит и опорой винта подъема консоли. Сзади на основании установлен насос подачи охлаждающей жидкости.

Хобот и коробка скоростей шпинделя поворотной головки фрезерного станка 6Т83Ш

Хобот и коробка скоростей шпинделя поворотной головки фрезерного станка 6Т83Ш

Хобот представляет собой самостоятельную сборочную единицу. В нем монтируется коробка скоростей (рис. 16) привода шпинделя поворотной головки. Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам рукоятками 14 (рис. 13) в соответствии с установленными на них табличками.

Перемещение хобота в направляющих станины осуществляется вращением рукоятки 15. Перед перемещением хобота необходимо отвернуть винт 45 на четыре-пять оборотов для получения легкого хода.

При необходимости использования станка как обычного горизонтального на направляющих хобота могут быть установлены серьги (рис. 15). Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ ЗАПРЕЩАЕТСЯ.

Как правило, на станке 6Т82Ш применяется одна из серег I или II на станке 6Т83Ш - серьга II; при тяжелых режимах обработки на станке 6Т83Ш могут быть использованы две серьги II.

Разрез поворотной головки широкоуниверсального фрезерного станка 6Т83Ш

Разрез поворотной головки широкоуниверсального фрезерного станка 6Т83Ш

Поворотная головка крепится к хоботу через промежуточную плиту 1 при помощи болтов, введенных в кольцевой Т-образный паз, и центрируется в кольцевой выточке (рис 16).

Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта 55 (рис. 13).

Шпиндель поворотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 1 и конические зубчатые колеса 2, 3 (рис. 17) и 4, 5 (рис. 18).

Шпиндель представляет собой двух опорный вал, смонтированный в выдвижной гильзе.

Перемещение гильзы поворотной головки производится маховичком, связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя.

Механизм зажима гильзы включает в себя неподвижный упор 1 (рис. 19) и тягу 2.

Накладная головка широкоуниверсального фрезерного станка 6Т83Ш

Накладная головка фрезерного станка 6Т83Ш

Накладная головка крепится к поворотной головке посредством Т-образного паза. Шпиндель накладной головки получает вращение от шпинделя поворотной головки (рис. 20).

Коробка скоростей станка 6Т83Ш

Коробка скоростей горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта II (рис. 21), служащая для торможения шпинделя при останове.

Осмотр коробки скоростей можно произвести через окно с правой стороны станины.

Шпиндель станка

Шпиндель станка (рис. 21) представляет собой двух опорный вал, геометрическая точность вращения которого определяется, в основном, подшипниками 2 и 4.

Коробка переключения скоростей станка 6Т83Ш

Коробка переключения скоростей фрезерного станка 6Т83Ш

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 22), передвигаемая рукояткой переключения 5. посредством сектора 2 через вилку 10 (рис. 23) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов 8 реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6.

На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению отдельных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12.

Регулирование пружины 13 для четкой фиксации лимба и нормального усилия при его повороте производится пробкой 14.

Рукоятка 5 (рис. 22) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис. 23) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке.

Коробка подач станка 6Т83Ш

Коробка подач фрезерного станка 6Т83Ш

Коробка подач обеспечивает перемещение стола по трем координатам с заданной скоростью.

Вращение на входное колесо 1 (рис. 24) коробки подач поступает с зубчатого венца 5 (рис. 26), установленного на валу 7 консоли. Получаемые в результате переключения блоков шестерен скорости через выходное колесо 3 (рис. 24) и паразитную шестерню 20 (рис. 26) передаются на муфту подач 18, установленную на размещенном в консоли выходном валу 16 цепи ускоренного хода. Коробка подач и цепь ускоренного хода от поломок при перегрузках защищены шариковой предохранительной муфтой 22.

Величина момента, развиваемого муфтой, регулируется изменением усилия пружин, воздействующих на шарики, размещенные в пазах на торце зубчатого колеса. При перегрузке механизма подач шарики, преодолевая усилия пружин, выдавливаются из пазов, и зубчатое колесо 21 начинает проскальзывать относительно вала 16. при этом рабочая подача прекращается.

Регулирование муфты считается правильным, если не происходит ее срабатывание при быстром перемещении консоли вверх.

Для достижения плотности стыка коробки подач с консолью по периметру привал очного фланца коробки выполнена канавка прямоугольного сечения, в которую заложен уплотнительный шнур Ø5 мм из маслобензостойкой резины. Подача смазки к узлам привода подач осуществляется плунжерным насосом с приводом от шарикоподшипника 2, насаженного на эксцентрично выполненную ступицу входного колеса 1 (рис. 24).

Механизм переключения подач

Механизм переключения подач фрезерного станка 6Т83Ш

Механизм переключения подач (рис 25) включает жестко связанный с валом 6 диск 7, подвижный вдоль оси вала диск 2, штанги 5 с переключающими вилками. При переключениях диски движутся во встречном направлении и, воздействуя на торцы штанг, перемещают их и связанные с ними блоки переключаемых шестерен в осевом направлении. Заданное направление перемещения штанг (вправо-влево) обеспечивается наличием в дисках отверстий, расположенных против соответствующих торцев штанг. Ступица диска 7 снабжена кольцевой проточкой и зубчатым колесом 8. посредством которых механизм переключения подач связан с валом управления 9.

Для переключения подачи необходимо нажать кнопку 14 и вытянуть грибок 13 на, себя до отказа, При этом вал 9 потянет за собой связанный с ним вал 6 с диском 7, Диск 2, связанный при помощи рейки 1 и шестерни 21 с валом 6, в этом случае будет двигаться в противоположном направлении до упора его ступицы в винт 4, а концы штанг освободятся от взаимодействия с дисками. Последующим поворотом грибка 13 вокруг оси установить по лимбу 11 требуемую величину подачи против стрелки-указателя 10.

Переключение подачи производится перемещением грибка в осевом направлении до первоначального фиксированного положения. Если дослать грибок в исходное положение не удается, то следует снова повторить движение на себя. При этом, воздействием диска 20 через толкатель 19 будут замкнуты контакты конечного выключателя 18, управляющие импульсным включением двигателя подач, после этого возврат грибка в исходное положение пройдет без затруднений.

Смещение дисков 2 и 7 в осевом направлении предотвращается фиксацией вала 9 во включенном положении двумя шариками 16 и втулкой 15. При нажиме на кнопку 14 шарики попадают в кольцевую проточку валика 17 и освобождают от фиксации вал 9. Фиксация поворота дисков переключения осуществляется подпружиненным шариком 3, расположенным в отверстии рейки 1.

Читайте также: Коробка подач консольно-фрезерных станков серии 6Т

Консоль

Консоль фрезерного станка 6Т83Ш

Консоль является базовым узлом, объединяющим узлы цепи подач станка. Непосредственно в корпусе консоли встроены цепь ускоренных перемещений, коробка раздачи движений по ходовым винтам и вал управления механизмом переключения подач. На левой стороне консоли прифланцована съемная коробка подач с патрубком для залива масла, а также расположены указатели работы насоса и уровня масла в масляном резервуаре консоли. С правой стороны крепятся электродвигатель подач и распредели тельная коробка для питания электромагнитных муфт, размещенная под защитным кожухом электродвигателя.

Наличие распределительной коробки с клеммными рейками позволяет, не вскрывая консоли, прозвонить цепь любой из электромагнитных муфт в приводе подач.

На переднем торце консоли размещена кнопка периодической подачи масла к направляющим стола, салазки. Здесь же расположен грибок переключения подач.

Корпус консоли разделен поперечной перегородкой на два отсека В переднем отсеке встроена муфтовая коробка раздачи движений по ходовым винтам. Доступ к муфтам при осмотрах и ремонтных работах осуществляется через боковые окна: через правое - к предохранительной и муфтам поперечного хода, через левое - к муфтам вертикальных перемещений.

Демонтаж и установка муфт продольного хода производятся через отверстие в передней стенке консоли, закрытое опорным фланцем подшипника муфтового вала.

При демонтаже валов с муфтами поперечного и вертикального перемещений стола не следует нарушать первоначальную настройку положения блокировочных конечных выключателей, обеспечивающих отключение электромагнитных муфт при пользовании съемной рукояткой установочных перемещений.

Цепь ускоренного хода представляет собой две пары постоянно сцепленных зубчатых передач, установленных на валах 11, 7 и 16 (рис. 26), зубчатые колеса 9, 6 и 3 этих передач жестко соединены с валами 11 и 7, а ведомое колесо 15 свободно вращается на валу 16 и жестко соединяется с ним при замыкании муфты ускоренного хода 14.

На валу. 16 кроме муфты включения ускоренного хода, размещены муфты включения подач 18. а также предохранительная муфта 22, через которую передается движение на коробку раздачи движения по ходовым винтам,

С муфтового вала 25 через зубчатые колеса 2 и 1 вращение передается на винт поперечных перемещении 32. На винт вертикальных перемещений вращения поступают с вала 27 через цилиндрическую зубчатую пару 29, 30 и конические зубчатые колеса 5 и 4 (рис. 27).

Вращение на винт продольных перемещений передается с вала 28 посредством двойного блока 26, свободно установленного на конце винта поперечных перемещений, на шлицевый вал 31.

Далее вращение через две конические пары шестерен 12, 13 и 14, 4 поступает на гильзу 10 (рис. 28), связанную с винтом продольных перемещений 1, посредством скользящей шпонки.

Стол и салазки

Стол и салазки фрезерного станка 6Т83Ш

Стол и салазки (рис. 28, 29) обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 28) получает вращение через скользящую шпонку гильзы 10, смонтированной во втулке 7. Гильза 10 через шлицы получает вращение от зубчатой полумуфты 6 при сцеплении ее с зубчатой полумуфтой 5, жестко связанной с коническим зубчатым колесом 4. Полумуфта 5 имеет зубчатый венец, с которым зацепляется зубчатое колесо привода круглого стола. Полумуфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховика 5 (рис. 29). Вращение на зубчатой венец передается от шестерни 4, которая подпружинена на случай попадания зуба на зуб. Зацепление зубчатого венца 3 полумуфты с шестерней 4 возможно только в случае расцепления полумуфты 6 с полумуфтой 5 (рис. 28) и осуществляется перемещением рейки 1 (рис. 29) от переключателя 6, закрепленного на валике 2. Таким образом осуществляется блокировка маховика 5.

Гайки 2 и 3 ходового винта 1 (рис. 28) расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок; левая гайка 2, упираясь торцем в правую, при повороте ее червяком выбирает люфт в винтовой паре.

Стол соединяется с ходовым винтом через кронштейны, установка которых на торцах стола производится по фактическому расположению винта и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 1000...1250 Н (100... 125 кгс).

Зажим салазок на направляющих консоли обеспечивается планками 9, на которые воздействует эксцентрик валика 8.

Устройство электромеханического зажима инструмента

Устройство электромеханического зажима инструмента станка 6Т83Ш

Устройство электромеханического зажима инструмента (рис.30) предназначено для закрепления инструмента в шпинделе станка.

Затяжка и выталкивание инструмента производятся с помощью перемещающейся тяги 3. расположенной внутри шпинделя 5. Возвратно-поступательное перемещение тяги 3 обеспечивается резьбовым соединением ее со шлицевым валиком 2, получающим вращательное движение от головки электромеханического зажима инструмента 1. На конце тяги 3 имеется Т-образная головка, которая соединяется с Т-образным пазом захвата 4, ввернутого в оправку с фрезой.

Установка фрез на оправках производится в зависимости от их размера и вида (рис. 31).

Захват 1 (рис. 31) должен быть установлен таким образом, чтобы Т-образный паз захвата был перпендикулярен ведущим пазам оправки или фрезы 3 и выдержан размер 43 ± 1,5 мм.

Номенклатура оправок и переходных втулок, поставляемых с станком, приведена в разделе 3 "Комплект поставки".

Закрепление фрезерной оправки в шпинделе осуществляется в следующей последовательности: оправку с фрезой вставить в конусное отверстие шпинделя и путем поворота на угол 90° соединить с головкой тяги 2. Перевести переключатель 3 (рис. 13) в положение "Зажим инструмента". При этом оправка с фрезой втягивается в шпиндель. Окончание зажима определяется по прощелкиванию кулачковой муфты механизма.

При отжиме инструмента необходимо: выключить шпиндель кнопкой 9 или 39 (рис 13) и проследить, чтобы шпиндель остановился. Перевести переключатель 3 в положение "Отжим инструмента" и держать до тех пор, пока фрезерная оправка не выйдет из шпинделя на длину не более 15... 20 мм, т.е. оправка должна расцепиться с ведущими шпонками шпинделя.

При большем перемещении оправки валик 2 (рис. 30) может полностью вывернуться из тяги 3. Тогда при зажиме инструмента тягу нужно поджать вдоль оси, чтобы резьбовой конец валика ввернулся в резьбовое отверстие тяги ВНИМАНИЕ! ПРИ ПЕРВОНАЧАЛЬНОМ ВКЛЮЧЕНИИ ШПИНДЕЛЯ НЕОБХОДИМО ПРОИЗВЕСТИ ЗАЖИМ ИНСТРУМЕНТА.

Зажим инструмента производить при установленном на лимбе числе оборотов шпинделя станка не более 400, При проверке вращения шпинделя без инструмента необходимо произвести холостое втягивание тяги 3 до прощелкивания кулачковой муфты, имитируя зажим инструмента, в противном случае шпиндель включаться не будет. Для концевых фрез с коническим хвостовиком, имеющим конус Морзе 5, применяется втулка переходная с конусностью 7:24 (рис. 32).

Перечень графических символов на фрезерном станке 6Т83Ш

Перечень графических символов на фрезерном станке 6Т83Ш

Читайте также: Электрооборудование станка 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

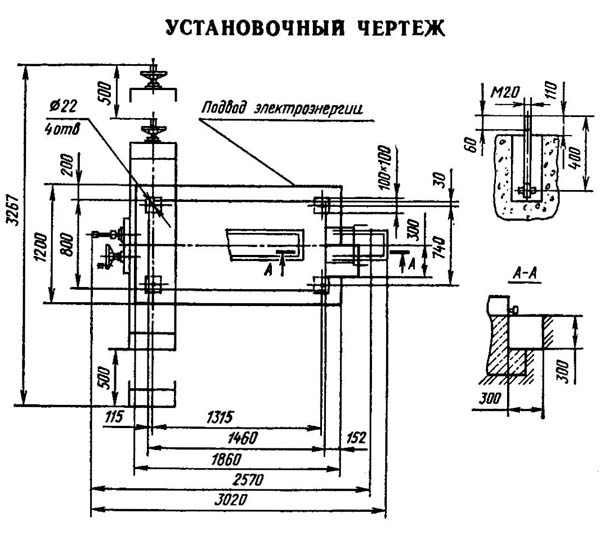

Установочный чертеж фрезерного станка 6Т83Ш

Установочный чертеж фрезерного станка 6Т83Ш

Ремонт фрезерного станка 6Т83Ш

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Читайте также: Технология ремонта фрезерных станков

6Т83Ш Станок консольно-фрезерный широкоуниверсальный. Видеоролик.

Технические характеристики станков моделей 6Т83Ш

| Наименование параметра | 6Т82Ш | 6Т83Ш |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 | 1600 х 400 |

| Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм | 30..450 | 30..450 |

| Расстояние от оси горизонтального шпинделя до хобота, мм | 155 | 190 |

| Расстояние от торца шпинделя поворотной головки до стола, мм | 125..545 | 160..580 |

| Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм | 260..820 | 260..900 |

| Рабочий стол | ||

| Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм | 800/ 320/ 420 | 1120/ 400/ 420 |

| Максимальная нагрузка на стол (по центру), кг | 400 | 630 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 |

| Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин | 4/ 4/ 1,3 | 4/ 4/ 1,3 |

| Число ступеней рабочих подач стола | 22 | 22 |

| Пределы рабочих подач стола. Продольных и поперечных, мм/мин | 12,5...1600 | 12,5...1600 |

| Пределы рабочих подач стола. Вертикальных, мм/мин | 4,1...530 | 4,1...530 |

| Усилие резания продольной, поперечной, вертикальной подач, Н | 15,0/ 12,0/ 5,0 | 20,0/ 12,0/ 8,0 |

| Шпиндель | ||

| Частота вращения шпинделя поворотной и накладной головок, об/мин | 50..1600 | 50..1600 |

| Количество скоростей шпинделя | 11 | 11 |

| Частота вращения горизонтального шпинделя, об/мин | 31,5..1600 | 31,5..1600 |

| Количество скоростей горизонтального шпинделя | 18 | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,1 | 0,1 |

| Перемещение пиноли шпинделя на один оборот лимба, мм | 6 | 6 |

| Поворот головки шпинделя к станине/ от станины, град | 45 | 90 |

| Поворот головки шпинделя в продольной плоскости, град | 360 | 360 |

| Поворот накладной головки шпинделя в продольной плоскости, град | 360 | 360 |

| Наибольший крутящий момент на горизонтальном шпинделе, кН.м | 1,46 | |

| Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82) | 50 ряд4, исп.6 | 50 ряд4, исп.6 |

| Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81 | 40 ряд 3, исп.5 | 40 ряд 3, исп.5 |

| Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм | 250/ 75 | |

| Механика станка | ||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет |

| Торможение шпинделя | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть |

| Привод и электрооборудование | ||

| Количество электродвигателей на станке | 5 | 5 |

| Электродвигатель привода главного движения М1, кВт | 7,5 | 11 |

| Электродвигатель привода шпинделя поворотной головки М2, кВт | 3,0 | 3,0 |

| Электродвигатель насоса охлаждающей жидкости М3, кВт | 0,125 | 0,125 |

| Электродвигатель привода подач стола М4, кВт | 2,2 | 3,0 |

| Электродвигатель привода зажима инструмента, кВт | 0,18 | 0,18 |

| Суммарная мощность всех электродвигателей на станке, кВт | 13,87 | 17,3 |

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 2280 х 1965 х 1970 | 2570 х 2252 х 2040 |

| Масса станка, кг | 3550 | 4370 |

- Станки консольно-фрезерные 6Т82Г-1, 6Т82-1, 6Т83Г-1, 6Т83-1. Руководство по эксплуатации 6Т82Г-1.00.000 РЭ,

- Станки фрезерные консольные широкоуниверсальные 6Т82Ш, 6Т83Ш. Руководство по эксплуатации 6Т82Ш.00.000 РЭ, 1986

- Консольно-фрезерные станки 6Т82Г-1, 6Т82-1, 6Т12-1, 6Т82Ш-1, 6Т83Г-1, 6Т83-1, 6Т13-1, 6Т83Ш-1. Руководство по эксплуатации электрооборудования 6Т82Г.00.000 РЭ1

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация