7210, 7110, 7212, 7112 Электрооборудование станка

Электросхема станка

Сведения о производителе продольно-строгального станка 7210

Разработчиком и изготовителем продольно-строгального станка 7210 является Минский станкостроительный завод им. Октябрьской революции МЗОР, основанный в 1908 году.

Минский станкостроительный завод «МЗОР» с вековой историей является одним из немногих в мире предприятий, которое производит тяжёлые многофункциональные металлорежущие станки и обрабатывающие центры, оснащенные УЦИ, ЧПУ, УАСИ для обработки деталей шириной от 800 до 5000 мм и длиной от 3000 до 20000 мм.

История завода:

1948 год - разработаны и изготовлены первые послевоенные станки.

1951-1956 годы - был выпущен первый строгальный станок типа 7231А. Это была первая послевоенная трудовая победа коллектива минских станкостроителей.

Станки, выпускаемые Минским станкостроительным заводом, МЗОР

7210 станок продольно-строгальный двухстоечный. Назначение и область применения

Продольно-строгальный двухстоечный станок 7210 предназначен для строгания плоских поверхностей изделий из черных и цветных металлов в условиях единичного и серийного производства. На станке можно производить черновое, чистовое, а также отделочное строгание.

На станке 7210 могут быть обработаны горизонтальные, вертикальные и наклонные плоскости, а также продольные пазы различного профиля. Возможна также отделочная обработка деталей с точностью, указанной в акте приемки станка.

Строгальный двухстоечный станок 7210 имеет два вертикальных и один боковой правый суппорты. По специальному заказу станок может быть поставлен с левым боковым суппортом. Направляющие стола, одна из которых V-образная, а другая плоская, а также нижние поджимные планки стола оснащены пластмассовыми накладками.

Особенности конструкции продольно-строгального двухстоечного станка 7210

Привод стола осуществляется от реверсивного электродвигателя постоянного тока через двухдиапазонную коробку скоростей и червячно-реечную передачу. Бесступенчатое и независимое регулирование скоростей рабочего и обратного ходов стола в широком диапазоне достигается электроприводом по системе генератор — двигатель с электромашинным усилителем поперечного поля. Привод обеспечивает плавное врезание резца и замедленный выход его из изделия. Скорость обратного хода стола регулируется независимо от скорости рабочего хода.

Механизм установки длины хода стола, расположенный на коробке скоростей, обеспечивает минимальную величину пробега стола на всем диапазоне скоростей его движения.

Направляющие станины обеспечивают стабильное возвратно-поступательное движение стола, предохраняя его от возможных боковых сдвигов в процессе резания.

Для предупреждения возможного схода стола с направляющих станины при аварийном его перебеге в станине предусмотрено специальное тормозное устройство.

Механизмы подачи обеспечивают периодическую подачу суппортов перед началом рабочего хода стола, а также установочные независимые перемещения каждого из суппортов.

В станке предусмотрена выборка зазоров в направляющих кареток суппортов и в гайке ходового винта ползуна суппортов.

Смазка направляющих станины и червячно-реечной пары стола производится от центральной смазочной станции под давлением.

Управление направлением движений каждого из суппортов — однорукояточное. Основные движения станка осуществляются с подвесной кнопочной станции.

Система необходимых блокировочных устройств и специальные тормозные устройства обеспечивают безаварийную работу станка.

Класс точности станка 7210 - Н. Шероховатость обработанной поверхности V5—V6.

Станок 7210 работает нормально при температуре окружающего воздуха от +5 до +40 С.

Модификации продольно-строгальных станков 7210

- 7210 - станок двухстоечный, стол - 3000 мм, суппортов - 2+1, масса изделия - 1500 кг/метр стола

- 7110 - станок одностоечный, стол - 3000 мм, суппортов - 2+1, масса изделия - 1500 кг/метр стола

- 7212 - станок двухстоечный, стол - 4000 мм, суппортов - 2+1, масса изделия - 2000 кг/метр стола

- 7112 - станок одностоечный, стол - 4000 мм, суппортов - 2+1, масса изделия - 2000 кг/метр стола

- 7216 - станок двухстоечный, стол - 6000 мм, суппортов - 2+1, масса изделия - 2000 кг/метр стола

- 7116 - станок одностоечный, стол - 6000 мм, суппортов - 2+1, масса изделия - 2000 кг/метр стола

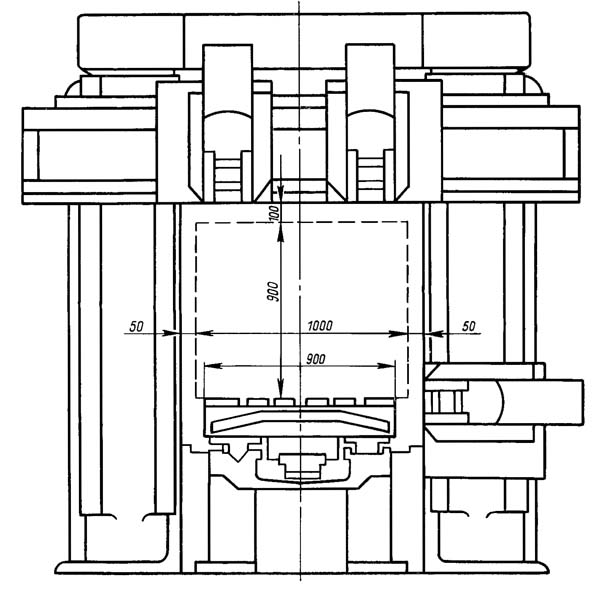

Габарит рабочего пространства продольно-строгального станка 7210

Габарит рабочего пространства станка 7210

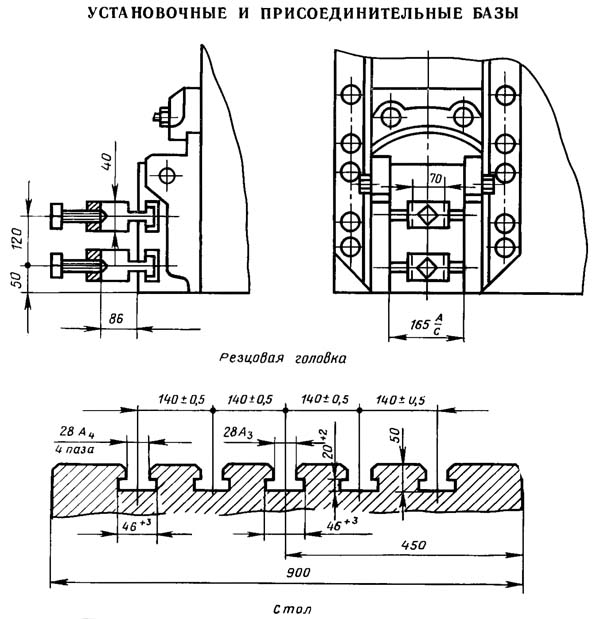

Посадочные и присоединительные базы строгального станка 7210. Резцовая головка. Размеры рабочего стола

Резцовая головка. Размеры рабочего стола станка 7210

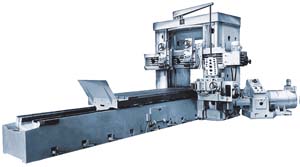

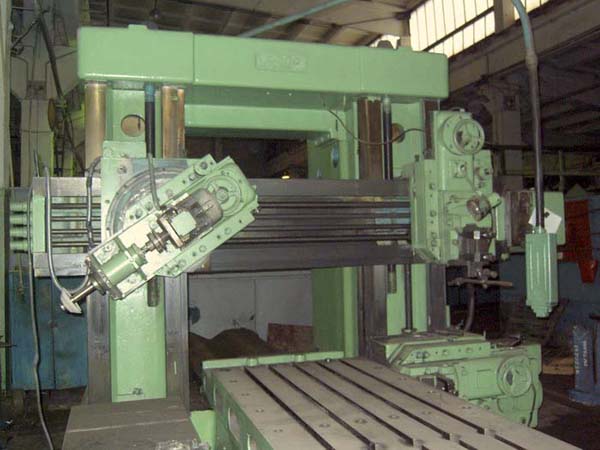

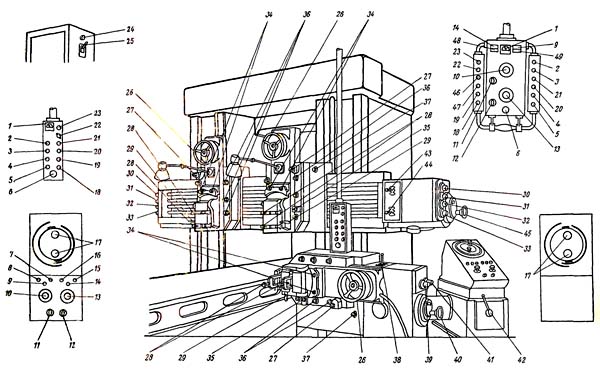

Общий вид продольно-строгального станка 7210

Фото продольно-строгального станка 7210

Фото продольно-строгального станка 7210

Расположение органов управления продольно-строгальным станком 7210

Расположение органов управления продольно-строгальным станком 7210

Расположение органов управления продольно-строгальным станком 7210. Смотреть в увеличенном масштабе

Спецификация органов управления продольно-строгального станка 7210

- Прибор для контроля загрузки привода стола

- Кнопка установочных перемещений суппортов поперечины

- Кнопка установочных перемещении бокового суппорта

- Кнопка установочного перемещения стола в направлении рабочего хода

- Кнопка установочного перемещения стола в направлении обратного хода

- Кнопка выключения движения стола

- Кнопка выключения двухмашинного агрегата. Только в станках мод. 7210, 7110, 7212, 7112

- Кнопка включения двухмашинного агрегата. Только в станках мод. 7210, 7110, 7212, 7112

- Лампа, сигнализирующая о включении двухмашинного агрегата

- Рукоятка установки величины скорости обратного хода стола

- Переключатель подъема резцедержателей суппортов поперечины

- Переключатель подъема резцедержателя бокового суппорта

- Рукоятка установки величины скорости рабочего хода стола

- Лампа, сигнализирующая о включении трехмашинного агрегата

- Кнопка выключения трехмашинного агрегата. Только в станках мод. 7210, 7110, 7212, 7112

- Кнопка включения трехмашинного агрегата. Только в станках мод. 7210, 7110, 7212, 7112

- Рукоятки установки длины хода стола

- Кнопка включения автоматического цикла движения стола в направлении обратного хода

- Кнопка включения автоматического цикла движения стола в направлении рабочего хода

- Кнопка перемещения поперечины вниз

- Кнопка перемещения поперечины вверх

- Переключатель освещения станка

- Кнопка включения прибора, контролирующего загрузку привода стола

- Лампа, сигнализирующая о подключении станка к сети

- Рукоятка переключателя для подключения станка к сети

- Маховики перемещения ползунов суппорта вручную

- Шестигранники для рукоятки поворота суппортов вручную

- Винты крепления резцов

- Рукоятки включения устройства для возврата резцедержателей суппортов

- Муфта горизонтального перемещения левого суппорта поперечины вручную

- Муфта перемещения ползуна левого суппорта поперечины вручную

- Муфта перемещения ползуна правого суппорта поперечины вручную

- Муфта горизонтального перемещения правого суппорта поперечины вручную

- Гайки прижимной планки резцедержателя суппортов

- Гайки зажима ползунов суппортов

- Гайки зажима поворотной части суппортов

- Винты зажима кареток

- Рукоятка выбора направления перемещения бокового суппорта

- Муфта перемещения ползуна бокового суппорта вручную

- Маховик установки величины подачи бокового суппорта

- Муфта вертикального перемещения бокового суппорта вручную

- Рукоятка переключения диапазона скоростей движения стола

- Рукоятка выбора направления перемещения левого суппорта поперечины

- Рукоятка выбора направления перемещения правого суппорта поперечины

- Маховик установки величины подачи суппортов поперечины

- Кнопка включения двухмашинного и трехмашинного агрегатов

- Кнопка выключения двухмашинного и трехмашинного агрегатов. Только в станках мод. 7216, 7116

- Лампа, сигнализирующая об отсутствии смазки на направляющих станины. Только в станках мод. 7216, 7116

- Лампа, сигнализирующая о незажатом состоянии поперечины

Электрооборудование продольно-строгального станка 7210, 7110, 7212, 7112. 1968 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 127 В;

- Цепь местного освещения ~ 36 В.

- Цепь управления постоянного тока = 220 В;

На станке 7210, 7110 (стол 3 м) установлены электродвигатели:

- Д - электродвигатель постоянного тока привода стола - П92: 75 кВт, 1500 об/мин

- Г - генератор постоянного тока П101: 90кВт, 1470 об/мин (трехмашинный преобразовательный агрегат)

- Л - генератор постоянного тока П41: 2,7кВт, 1450 об/мин (двухмашинный преобразовательный агрегат)

- ЭМУ - электромашинный усилитель - ЭМУ-50: 2,2 кВт, 1440 об/мин (трехмашинный преобразоваттельный агрегат)

- А - электродвигатель вращения преобразовательного агрегата - А2-81-4: 40 кВт, 1460 (трехмашинный преобразоваттельный агрегат)

- Т - электродвигатель перемещения поперечины (на балке) - АОС2-41-4: 5,2 кВт, 1300 об/мин (7210, 7212)

- В - электродвигатель вращения двухмашинного преобразовательного агрегата - АО2-32-4: 3 кВт, 1430 об/мин

- Ж - электродвигатель перемещения супппортов на поперечине - АО2-31-4: 2,2 кВт, 1430 об/мин

- И - электродвигатель перемещения бокового супппорта - АО2-31-4: 2,2 кВт, 1430 об/мин

- З - электродвигатель зажима и отжима поперечины - АОЛ2-11-4: 0,6 кВт, 1350 об/ми

- 1Э - электромагнит подъема резцедержки левого суппорта поперечины - С4: 220В, 1А

- 2Э - электромагнит подъема резцедержки правого суппорта поперечины - С4: 220В, 1А

- 3Э - электромагнит подъема резцедержки бокового суппорта - С4: 220В, 1А

- 4Э - электромагнит ускоренных перемещений суппортов поперечины - С4: 220В, 1А

- 5Э - электромагнит ускоренных перемещений бокового суппорта - С4: 220В,

На станке 7212, 7112 (стол 4 м) установлены электродвигатели:

- Д - электродвигатель постоянного тока привода стола - П101: 100 кВт, 1500 об/мин

- Г - генератор постоянного тока П102: 110 кВт, 1470 об/мин (трехмашинный преобразоваттельный агрегат)

- Л - генератор постоянного тока П41: 2,7кВт, 1450 об/мин (двухмашинный преобразоваттельный агрегат)

- ЭМУ - электромашинный усилитель - ЭМУ-50: 2,2 кВт, 1440 об/мин (трехмашинный преобразоваттельный агрегат

- А - электродвигатель вращения преобразовательного агрегата - А2-82-4: 55 кВт, 1460 (трехмашинный преобразоваттельный агрегат)

- Т - электродвигатель перемещения поперечины (на стойке) - АОС2-41-4: 5,2 кВт, 1300 об/мин (7110, 7112)

- В - электродвигатель вращения двухмашинного преобразовательного агрегата - АО2-32-4: 3 кВт, 1430 об/мин

- Ж - электродвигатель перемещения супппортов на поперечине - АО2-31-4: 2,2 кВт, 1430 об/мин

- И - электродвигатель перемещения бокового супппорта - АО2-31-4: 2,2 кВт, 1430 об/мин

- З - электродвигатель зажима и отжима поперечины - АОЛ2-11-4: 0,6 кВт, 1350 об/ми

- 1Э - электромагнит подъема резцедержки левого суппорта поперечины - С4: 220В, 1А

- 2Э - электромагнит подъема резцедержки правого суппорта поперечины - С4: 220В, 1А

- 3Э - электромагнит подъема резцедержки бокового суппорта - С4: 220В, 1А

- 4Э - электромагнит ускоренных перемещений суппортов поперечины - С4: 220В, 1А

- 5Э - электромагнит ускоренных перемещений бокового суппорта - С4: 220В,

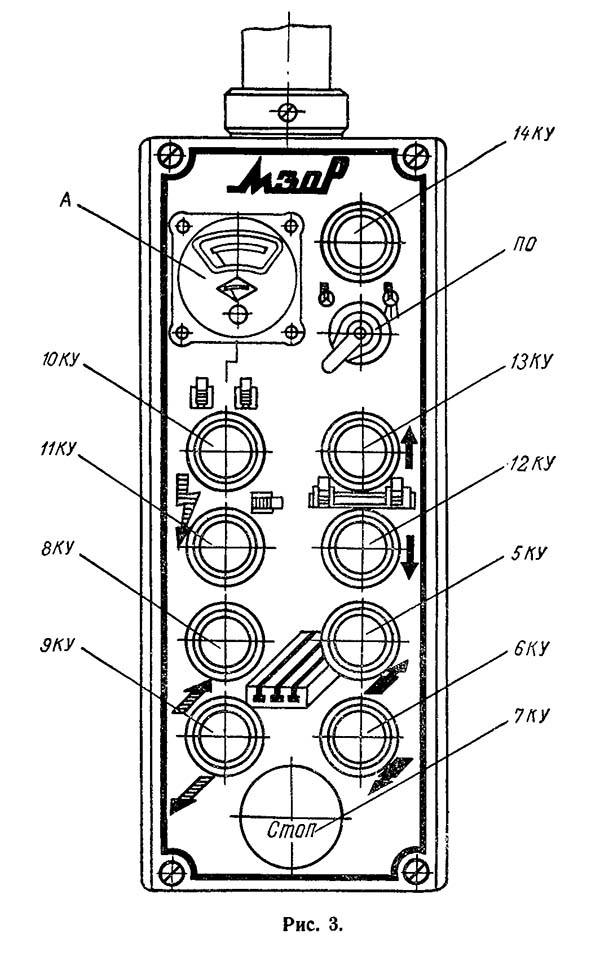

Пульт управления продольно-строгальным станком 7210

Управление электроприводами станка дистанционное с помощью кнопок, выключателей и потенциометров, расположенных на подвесной кнопочной станции и главном пульте управления. Последний установлен на крышке коробки скоростей привода стола.

Перечень кнопок управления на подвесной станции продольно-строгального станка 7210

- а) кнопки для:

- 5КУ — включения привода стола на автоматическую работу с первоначальным направлением в сторону рабочего хода;

- 6КУ — включения привода стола на автоматическую работу с первоначальным направлением в сторону обратного хода;

- 7КУ — выключения автоматической работы стола («Стоп» стола);

- 8КУ — установочного перемещения стола в сторону рабочего хода (подвода стола вперед);

- 9КУ — установочного перемещения стола в сторону обратного хода (подвода стола назад)

- 10КУ — установочного перемещения суппортов поперечины.

- 11КУ — установочного перемещения бокового суппорта

- 12КУ — установочного перемещения поперечины вниз

- 13КУ — установочного перемещения поперечины вверх

- 14КУ — включения амперметра А;

- б) выключатель ПО — для включения местного освещения;

- в) амперметр А — для измерения тока нагрузки главного привода (электродвигателя Д).

Перечень кнопок управления на главном пульте управления (рис. 5, часть I, § 2) продольно-строгального станка 7210

- а) кнопки для:

- 1КУ — включения двухмашинного преобразовательного агрегата

- 2КУ — выключения двухмашинного преобразовательного агрегата

- 3КУ — включения трехмашинного преобразовательного агрегата

- 4КУ — выключения трехмашинного преобразовательного агрегата;

- б) арматура с колпачками зеленого цвета для сигнализации включения:

- 1ЛЗ — трехмашинного преобразовательного агрегата;

- 2ЛЗ — двухмашинного преобразовательного агрегата;

- в) переключатели выбора суппортов для автоматической подачи:

- 2ВП — бокового (боковых) суппорта. При одном боковом суппорте устанавливается переключатель на 2 положения, при двух — на 4 положения. При установке переключателя в положение 3 осуществляется автоматическая подача суппорта, в положении 0 подача суппорта исключается.

- 1ВП — суппортов на поперечине (на 4 положения). В положении 1 работает левый суппорт поперечины, 2 — правый; в положении 1+2 работают левый и правый суппорты. В положении О суппорты не работают.

- г) регуляторы скорости движения:

- РСВ — рабочего хода стола

- РСН — обратного хода стола;

- д) конечные выключатели для:

- 1ПХ — реверса стола с рабочего хода на обратный 2ПХ — реверса стола с обратного хода на рабочий;

- е) аварийный выключатель 1ВК для ограничения перемещения стола в сторону рабочего и обратного ходов;

- ж) контактное устройство ПС для замедления скорости перемещения стола перед реверсом.

- Внутри пульта управления смонтирован диск с переключающими упорами. Переключающий упор, осуществляющий реверс стола с рабочего на обратный ход, помечен в желтый цвет, а упор, осуществляющий реверс стола с обратного на рабочий ход, — в зеленый. Изменение положения переключающих упоров осуществляется специальными рукоятками с метками соответствующих цветов.

Внутри пульта управления смонтирован диск с переключающими упорами. Переключающий упор, осуществляющий реверс стола с рабочего на обратный ход, помечен в желтый цвет, а упор, осуществляющий реверс стола с обратного на рабочий ход, — в зеленый. Изменение положения переключающих упоров осуществляется специальными рукоятками с метками соответствующих цветов.

Примечания: 1.

- При двух боковых суппортах положения переключателя 2ВП аналогичны положениям переключателя 1ВП

- При выборе суппортов контакты переключателей 1ВП и 2ВП одновременно замыкают цепи электромагнитов подъема резцовых головок на этих суппортах;

Питание электрооборудования станка предусматривается от сети трехфазного переменного тока. По требованию заказчика электрооборудование станка может быть выполнено на одно из следующих напряжений сети: 220, 380, 400 и 440 В с частотой 50 или 60 Гц.

Если величины рабочего напряжения и частоты в заказе не оговорены, электрооборудование станка выполняется для питания от сети напряжением 380 в с частотой 50 Гц. Схема управления электроприводами станка содержит цепи управления постоянного и переменного тока, в соответствии с чем применена и аналогичная аппаратура. Напряжение цепей управления постоянного тока 220 В, а переменного — 127 В. Напряжение местного освещения — 36 В переменного тока.

I. Общие сведения

1. Характеристика основных механизмов станка

Главное движение (привод стола)

Механизм главного движения посредством двухступенчатой коробки скоростей и регулируемого электропривода постоянного тока по системе Г—Д обеспечивает возвратно-поступательное движение стола с обрабатываемой деталью с заданной скоростью.

Движение подачи

Прерывистая подача суппортов, а также быстрые установочные перемещения их осуществляются с помощью коробок подач, имеющих устройство для установки величины подачи. Для привода коробок подач применен асинхронный двигатель с короткозамкнутым ротором.

Перемещение и зажим поперечины

Поперечина с двумя суппортами и коробкой подач перемещается вверх или вниз посредством асинхронного двигателя с короткозамкнутым ротором, передающего движение через червячные редукторы и винтовые пары. Зажим поперечины на станках осуществляется также с помощью асинхронного двигателя с короткозамкнутым ротором посредством червячного редуктора, винтовой пары и системы рычагов.

2. Исполнение электрооборудования станка

Питание электрооборудования станка предусматривается от сети трехфазного переменного тока. По требованию заказчика электрооборудование Станка может быть выполнено на одно из следующих напряжений сети: 220, 380, 400 и 440 В с частотой 50 или 60 Гц.

Если величины рабочего напряжения и частоты в заказе не оговорены, электрооборудование станка выполняется для питания от сети напряжением 380 В постоянного и переменного тока, в соответствии с чем применена и аналогичная аппаратура. Напряжение цепей управления постоянного тока =220 В, а переменного — 127 В. Напряжение местного освещения — 36 В переменного тока.

3. Расположение электрооборудования на станке

Расположение электрооборудования на станке показано на рис. 1 и 2. Отдельно от станка устанавливается станция управления, двухмашинный и трехмашинный преобразовательные агрегаты.

4. Принцип управления электроприводами станка

Управление электроприводами станка дистанционное с помощью кнопок, выключателей и потенциометров, расположенных на подвесной кнопочной станции и главном пульте управления. Последний установлен на крышке коробки скоростей привода стола.

На подвесной кнопочной станции находятся следующие органы управления (рис. 3):

При изменении положения переключающих упоров производят установку необходимой длины хода стола в обе стороны.

Примечание. Подробное описание пульта управления приведено в части I настоящего Руководства (гл. V, § 14 и гл. IX, § 7.).

II. Установка и монтаж электрооборудования станка

Размещение выносного электрооборудования

В комплект поставки станка входят:

- а) станция управления;

- б) двухмашинный преобразовательный агрегат;

- в) трехмашинный преобразовательный агрегат.

Установка станции управления и преобразовательных агрегатов производится после определения места установки станка с соблюдением следующих условий:

- а) вокруг агрегатов должен быть проход для обслуживания шириной не менее 500 мм;

- б) расстояние от передней и задней стенок шкафа станции управления до соседнего станка или стены должно быть не менее 1000 мм, а от боковых стенок — не менее 500 мм.

Рекомендуемое расположение станции управления и преобразовательных агрегатов показано на рис. 4 (ч. I, гл. III, § 4).

Примечание. Установка и крепление преобразовательных агрегатов и станции управления на фундаментах, а также размеры фундаментов показаны на рис. 31 (ч. I).

Способы транспортировки преобразовательных агрегатов и станции управления показаны на рис. 28 и 29 (ч. I).

III. Описание принципа работы электроприводов станка

1. Электропривод перемещения стола (Главный электропривод)

Представляет собой регулируемый реверсивный электропривод постоянного тока по системе «генератор—двигатель» (Г—Д) с электромашинным усилителем поперечного поля (ЭМУ), питающим обмотку возбуждения генератора (Г). Для регулирования скорости электродвигателя привода стола (Д) применена замкнутая система автоматического регулирования, что позволяет уменьшить влияние инерционности привода, нелинейности характеристики холостого хода генератора, изменения нагрузки привода, остаточного намагничивания генератора и электромашинного усилителя. В то же время обеспечивается необходимый диапазон регулирования скорости (1 : 12 — 1 : 15) и жесткость механических характеристик электропривода (5%).

Главной регулирующей связью в системе является отрицательная обратная связь по скорости, охватывающая всю систему регулирования. Источником обратной связи по скорости служит ЭДС двигателя, так как при постоянном магнитном потоке она пропорциональна числу оборотов.

Сказанное подтверждается известной формулой

Е = Се • Ф • n,

где: Е - противо-эдс двигателя;

Ф - магнитный поток;

Се - электрическая постоянная машины;

n - число оборотов двигателя в минуту.

При Ф - const. • uCe = const.

Е = Кn = n,

где К = Се • Ф.

На рис. 6 приведена принципиальная схема, которая применена для получения напряжения (сигнала), пропорционального ЭДС электродвигателя, а следовательно, и его скорости.

Электропривод продольно-строгального станка 7210, 7110, 7212, 7112

Электропривод продольно-строгального станка 7210, 7110, 7212, 7112. Смотреть в увеличенном масштабе

Если последовательно в главную цепь включить сопротивление R3, а параллельно якорю генератора сопротивление, состоящее из двух частей R1 и R2, то получим обычную мостовую схему с плечами R1 — R2 — Rя — R3.

При работе генератора, якорь которого включен в одну из диагоналей моста (в—г), по сопротивлениям R1 R3 и якорю двигателя протекает ток. Очевидно, что при выборе величин сопротивления R1 и R2,удовлетворяющих условию

R1/R2 = R3/Rя,

разность потенциалов в точках а—б (вторая диагональ моста) будет равна нулю, так как в данном случае мост уравновешен (сбалансирован) и падения напряжения на сопротивлениях и равны между собой.

Если теперь подключить обмотку возбуждения двигателя к источнику питания, якорь двигателя начинает вращаться и в его обмотке появляется ЭДС с полярностью, противоположной полярности приложенного к якорю напряжения. При этом равновесие моста нарушится, так как в одном из его плеч появился источник эдс, в результате действия которого изменилось падение напряжения на сопротивлении R3, и в точках а—б появится разность потенциалов, величина которой зависит от величины ЭДС двигателя. Эта разность потенциалов используется в системе авторегулирования как сигнал, пропорциональный изменению скорости вращения двигателя. Описанные схема и способ получения сигнала обратной связи известны под названием «тахометрического моста».

То, что напряжение Uc пропорционально ЭДС двигателя, видно из следующего:

E = U-IRя(в),

где Е — противо-ЭДС двигателя;

U — напряжение на якоре двигателя;

IRя — падение напряжения в якоре двигателя.

Допуская, что

U ≡ U r1

1Rя ≡ IR3 ≡ UR3,

Uc = UR1 - UR3 = U - IRя ≡ E

Принципиальная схема системы автоматического регулирования скорости привода стола приведена на рис. 7. Здесь роль сопротивления R выполняет потенциометр 1СП, а сопротивление R3 составляют обмотки добавочных полюсов генератора Г и двигателя Д.

В данном случае «тахометрический мост» образуется следующими элементами:

- а) обмоткой якоря электродвигателя Д;

- б) обмотками добавочных полюсов генератора Г и электродвигателя Д;

- в) потенциометром 1СП (участки Я₂Г-17 и 17-Я₁Г).

Мост балансируется таким образом, чтобы при отсутствии вращения якоря двигателя Д напряжение в точках 17-Я₂Д было равно нулю. При работе двигателя в этих точках появляется напряжение, пропорциональное скорости вращения электродвигателя Д.

Равновесие «тахометрического моста» обеспечивается при условии, что сопротивление потенциометра 1СП делится точкой 17 на два участка, относящиеся, как

r1/r2 = Rя/Rд.п.,

где r1, r2 — сопротивление потенциометра 1СП соответственно между точками Я₂Г-17 и 17-Я₁Г;

Rя — сопротивление обмотки якоря и щеточного контакта двигателя Д;

Rд.п. — общее сопротивление цепи обмоток добавочных полюсов между точками Я₁Г-Я₂Д.

Глубина обратной связи Вольт/оборот двигателя зависит от соотношения Rя и Rд.п. Чем больше сопротивление Rд.п, тем выше значение сигнала обратнойсвязи в расчете на оборот электродвигателя.

Однако необходимо иметь в виду, что искусственное увеличение сопротивления цепи добавочных полюсов путем включения омического сопротивления снижает жесткость механических характеристик привода и уменьшает его электрический к. п. д.

Для увеличения сопротивления цепи Я₁Г-Я₂Д обмотки дополнительных полюсов электродвигателя генератора переключают в одну цепь. Это позволяет обеспечить достаточную глубину, обратной связи без ухудшения механических характеристик и к. п. д. привода.

При подаче задающего напряжения U3 по цепи 011₁-01V₂-Я₂Д-17 начинает протекать ток, величина которого определяется величиной напряжения U3 и сопротивлением этой цепи.

Вследствие протекания тока в обмотках управления электромашинный усилитель ЭМУ возбуждается и, в свою очередь, возбуждает генератор Г, который питает двигатель Д. Двигатель разворачивается, в точках 17-Я₂Д появляется сигнал обратной связи Uc, ток в обмотках управлений ЭМУ уменьшается и при установившемся режиме работы двигателя Д равняется:

iy = (U3 - Uc)/ Rц

где Rц — суммарное сопротивление цепи 011₁ - 01V₂-Я₂Д-17.

Изменением величины задающего напряжения U3 регулируют скорость вращения, двигателя в требуемом диапазоне.

В случае отклонения скорости вращения электродвигателя в ту или иную сторону от заданной (например, сброс или наброс нагрузки) соответственно изменяется напряжение обратной связи. Так, при уменьшении скорости Uс уменьшается, при увеличении — увеличивается. Ток в обмотках управления электромашинного усилителя в первом случае увеличивается, во втором — уменьшается. Напряжение на якоре ЭМУ изменится (увеличивается или уменьшается), изменяется напряжение генератора Г и в соответствии с ним скорость двигателя. Таким образом, происходит автоматическое поддержание заданной скорости вращения двигателя.

Однако известно, что системы авторегулирования с обратной связью работают неустойчиво, т. е. в системе возникают незатухающие колебания. В рассматриваемой системе этот процесс наблюдается в виде периодического изменения скорости и направления вращения якоря двигателя Д. При этом в якоре двигателя возникают недопустимые динамические нагрузки, в результате чего двигатель может выйти из строя.

Для устранения этих автоколебаний в схеме предусмотрено специальное звено, называемое гибкой отрицательной обратной связью. Действие гибкой обратной связи по аналогии сходно с действием демпфера (гасителя колебаний) в механических системах.

В схеме привода принята гибкая отрицательная обратная связь по напряжению ЭМУ, хотя вполне возможны и другие решения. Принцип работы этого устройства заключается в следующем (рис. 7). Последовательно с обмоткой возбуждения генератора Г включается сопротивление СДГ; параллельно якорю ЭМУ включается сопротивление 1СД. Затем на сопротивлении 1СД делается ответвление в точке 01V₂, делящей это сопротивление на участки, пропорциональные величинам сопротивления обмотки возбуждения генератора и сопротивления СДГ, т. е.

Rв/Rсдг = r3/r4

где Rв — омическое сопротивление обмотки возбуждения генератора;

r3 — сопротивление участка на 1СД между точками K₁Y-01V₂;

r4 — то же между точками 01V₂-Д₂У.

Приведенное соотношение представляет условие балансировки моста, образованного участками сопротивления 1СД, обмоткой возбуждения генератора и сопротивлением СДГ и питаемого ЭМУ. При равновесии этого моста в точках Я₂Д-01V₂ разность, потенциалов от тока якоря ЭМУ будет равна нулю. Однако все сказанное будет справедливо лишь для установившегося режима. Если же рассматривать период, когда напряжение на якоре ЭМУ изменяется (возрастает или убывает), в точках Я₂Д-01V₂ появляется разность потенциалов (напряжение величина и полярность которой зависят от характера изменения напряжения ЭМУ. Это явление связано с действием индуктивности обмотки возбуждения генератора. Так, например, при росте напряжения на якоре ЭМУ Спуск и разгон привода) точках Я₂Д-01V₂ возникает напряжение, которое по мере разгона двигателя Д убывает и при достижении установившейся скорости уменьшается до нуля. Аналогичная картина происходит и при уменьшении напряжения на якоре ЭМУ (торможение и остановка привода).

В период разгона привода точка Я₂Д всегда имеет полярность зажима Д₂У, а точка 01V₂ — полярность зажима К₁У электромашинного усилителя. При торможении полярность импульса напряжения в этих точках изменяется.

Таким образом, в цепь обмоток управления ЭМУ вводится дополнительный источник напряжения, который всегда препятствует резким изменения тока управления, в результате чего обеспечивается устойчивая работа привода.

Регулирование скорости перемещения стола

Для установки необходимой величины скорости вращения электродвигателя привода стола применены два потенциометра (регуляторы скорости) РСВ и РСН, схема включения которых представлена на рис. 8.

Схема включения регуляторов скорости РСВ и РСН

Схема включения регуляторов скорости РСВ и РСН. Смотреть в увеличенном масштабе

Регулятором скорости РСВ устанавливают необходимую скорость вращения электродвигателя Д в направлении рабочего хода, регулятором РСН — в направлении обратного хода.

При движении стола вперед включены контакторы Б, В и реле У. По цепи 1-41-53-63-2 протекает ток от независимого источника постоянного тока 220 В. Задающее напряжение, снимаемое в точках 17 и 41, при полярности «плюс» 41, «минус» 17 подается на обмотки управления ЭМУ. Величина личина задающего напряжения определяется положением ползуна на регуляторе РСВ: при смещении ползуна влево (см. рис. 8) — напряжение U3 уменьшается, при смещении вправо — увеличивается. В соответствии с задающим напряжением изменяется скорость вращения двигателя. Крайние положения ползуна регулятора определяют соответственно наименьшую и наибольшую скорость перемещения стола.

При движении стола назад включены контакторы Б, Н и реле У. По цепи 1-43-49-41-2 протекает ток. Напряжение U3 имеет полярность «плюс» —17, «минус» — 41. Регулирование величины U3 производится аналогично, как и регулятором РСВ.

Для получения требуемых значений чисел оборотов двигателя в начале и конце диапазона прибегают к следующим регулировкам:

а) нижний предел устанавливается посредством регулирования участков 41-53 и 41-49 сопротивления 7СД при нахождении ползунков регуляторов в крайних положениях, соответствующих наименьшей скорости. При этом уменьшение сопротивления участков вызывает уменьшение скорости, и наоборот. Участком 41-53 устанавливается нижнее значение скорости движения в сторону рабочего хода, участком 41-49 — в сторону обратного хода;

б) верхний предел регулируется сопротивлением 11СД. При увеличении сопротивления скорость уменьшается, и наоборот. При этом ползунки регуляторов находятся в крайних положениях, соответствующих наибольшей скорости.

Конструктивно регуляторы скорости выполнены на базе ползунковых переключателей и трубчатых сопротивлений и смонтированы в главном пульте управления (см. рис. 82, ч. I).

Примечание. Монтажная схема регулятора скорости приведена на рис. 12.

Для уменьшения величины выбега стола и сохранения этого выбега примерно постоянным на всем диапазоне изменения скорости вращения электродвигателя Д в схеме предусматривается замедление (уменьшение) скорости электродвигателя перед реверсом.

Принцип работы устройства замедления ПС (см. рис. 8) заключается в следующем. В главном пульте управления возвратно-поступательное движение стола преобразуется во вращательное движение диска с укрепленными на нем переключающими упорами.

На неподвижном диске, смонтированном также внутри пульта управления, имеется цепь контактов, подключенных к регуляторам скорости РСВ и РСН.

В конце рабочего или обратного хода стола соответствующий переключающий упор с установленной на нем щеткой, перемещаясь, поочередно замыкает эти контакты, осуществляя тем самым постепенное шунтирование сопротивления регулятора скорости. Задающее напряжение при этом уменьшается и скорость электродвигателя Д снижается до величины, обеспечивающей плавность переходного процесса — реверс стола, что, в свою очередь, уменьшает динамические нагрузки в механических звеньях привода.

Количество ступеней (контактов) замедления может быть от 1 до 10. Практически оказывается достаточным 3—5 ступеней. В зависимости от величины установленной скорости замедление происходит в ступени 1, 2, 3 и т. д. Чем выше установленная скорость, тем раньше (по пути) начинается замедление, так как в этом случае в работе участвует большее количество ступеней (контактов). Вследствие этого выбеги стола мало зависят от величины установленной скорости перемещения его.

При работе станка на II силовом диапазоне вследствие уменьшения скорости стола число ступеней (контактов) замедления должно быть уменьшено, в противном случае движение на замедленной скорости может занимать значительное время, что снижает производительность станка. Во избежание этого в редукторе привода стола установлен переключатель 1БК, который сблокирован с рукояткой переключения диапазонов (см. рис. 1 и 8).

Контакты переключателя 1БК-1БК-1 (8—9) и 1БК-2 (14—15), замкнутые на I скоростном диапазоне, размыкаются при переключении на II силовой диапазон и уменьшают на единицу число ступеней замедления на рабочем и обратном ходах стола.

Форсировка переходных процессов и токоограничение

Так как постоянная времени обмотки возбуждения у больших машин относительно велика (2..5 сек), то переходные процессы (пуск, реверс, торможение) в системе Г-Д удлиняются. Для регулирования скорости протекания переходных процессов применяют различные схемы форсировки переходных процессов. В схеме привода стола это осуществляется подачей задающего напряжения на обмотки управления 0II-0IV электромашинного усилителя ЭМУ.

Как отмечалось выше, скорость электродвигателя Д в установившемся режиме определяется разностью задающего напряжения и напряжения обратной связи (U3— (UС). В начале переходного процесса (например, при пуске) напряжение обратной связи равно нулю (так как электродвигатель еще не вращается) и на обмотки управления 011-01 электромашинного усилителя подается полное задающее напряжение U3,которое в несколько раз превышает напряжение, необходимое для получения заданной скорости.

В результате напряжение на выходе электро-машинного усилителя ЭМУ и генератора Г быстро возрастает, скорость вращения электродвигателя Д достигает своего установившегося значения за короткий промежуток времени, который определяется динамикой всего привода.

Для получения необходимой степени форсировки на всем диапазоне скоростей в схему введено специальное устройство (рис. 9), состоящее из следующих элементов:

- 1) потенциометра 2СП, питающегося от независимого источника постоянного тока (выпрямителя);

- 2) германиевых диодов ЗВТ и 4ВТ;

- 3) нелинейного сопротивления ПЛ (лампы накаливания);

- 4) регулируемого сопротивления ЗСД;

- 5) обмотки управления 01 электромашинного усилителя ЭМУ.

Действие устройства для получения необходимой степени переходных процессов заключается в следующем. Обмотка управления от электромашинного усилителя подключена концом 01₂ к средней точке потенциометра 2СП, а начало этой обмотки 01₁ подключено к зажиму Я₂Д электродвигателя.

Между точками присоединения ЗВТ (29) и 4ВТ (31) на потенциометре 2СП и концом обмотки управления 01 (01₂) электромашинного усилителя устанавливается напряжение сравнения Uср, которое равно или больше падения напряжения от тока управления на участке О11₁-Я₂Д при максимальной скорости вращения двигателя Д. Падение напряжения, снимаемое в точках Я₂Д-О11₁ при переходных процессах, всегда превышает напряжение сравнения Ucp,на потенциометре 2СП между точками 29-01₂ (для обратного хода стола) или 31-01₂ (для рабочего хода), и по цепи 011₁-37-31-01₂-Я₂Д или Я₂Д-01₂-29-37-011₁ протекает ток, который в обмотке 01 создает магнитный поток, направленный против основного магнитного потока обмоток 0II-0IV.

Примечание. На рис. 9 стрелками показано направление токов в обмотках управления О11—OIV (iy) и в обмотке OI (iср) при рабочем ходе стола.

В результате общий магнитный поток электромашинного усилителя уменьшается.

Изменяя величину сопротивления ЗСД, регулируют степень форсировки переходных процессов до требуемых параметров. Уменьшая сопротивление ЗСД, увеличивают действие обмотки 01, в результате чего уменьшается степень форсировки, и наоборот.

Поскольку величина падения напряжения на участке 011₁ —Я₂Д в установившемся режиме даже при максимальном возбуждении электромашинного усилителя ЭМУ не превышает напряжения сравнения Ucp,устанавливаемого на потенциометре 2СП, то действие устройства ограничения форсировки проявляется только при переходныхпроцессах и не оказывает никакого влияния на работу привода в установившемся режиме.

Для ограничения токов, протекающих по обмоткам управления ЭМУ во время переходных процессов, в схему введено нелинейное сопротивление ПЛ. Роль его выполняют обычные лампы накаливания с вольфрамовой нитью, сопротивление которых возрастает с увеличением протекающего по ней тока.

Ограничение тока в цепи якоря генератора Г и электродвигателя Д при переходных процессах, а также при чрезмерных перегрузках производится автоматически посредством устройства, состоящего из следующих элементов (рис. 10):

а) потенциометра 2СП (общего для цепей токоограничения и форсировки);

2) германиевых диодов 1ВТ и 2ВТ;

б) обмотки управления 01 электромашинного усилителя ЭМУ (общей для цепей токоограничения и форсировки).

Действие устройства токоограничения заключается в сравнении падения напряжения от тока нагрузки на участке цепи Я₁Г-Я₂Дс постоянным напряжением сравнения (отсечки) Uo,устанавливаемом между точками присоединения к потенциометру 2СП диодов 1ВТ и 2ВТ и конца 012 обмотки управления ЭМУ сравнения Uo.

Когда падение напряжения в точках Я₁Г-Я₂Д превысит напряжение по цепи Я₁Г-27-012-ЯгД или Я₂Д-012-25-Я₁Г(В зависимости от направления вращения привода), начинает протекать ток, величина которого определяется выражением

где &U— падение напряжения в главной цепи между точками Я₁Г-Я₂Д;

Uo— напряжение сравнения (отсечки), устанавливаемое между точками 25-012 и 27-012 на потенциометре 2СП (вольт);

гт— общее сопротивление цепи токоограничения.

Направление тока iт таково, что создаваемый им магнитный поток в обмотке 01 всегда направлен против магнитного потока обмоток управления 0II-0IV.

Примечание. На рис. 10 стрелками показано направление токов в обмотках управления Oil 0IV (гу) и в обмотке токоограничения 01 (К) для рабочего хода стола.

В результате общий магнитный поток ЭМУ уменьшается, снижается напряжение на его выходе и, следовательно, напряжение на зажимах генератора Г (Я₁Г-Я2Г). Скорость вращения электродвигателя падает, а ток нагрузки снижается.

Примечание. Величины напряжений сравнения (отсечки) для устройств форсировки и токоограничения приведены в приложении 1.

Для устранения явления «самохода» (ползучей скорости) главного электродвигателя под действием напряжения, обусловленного наличием остаточного магнетизма электромашинного усилителя и генератора в схеме предусмотрено гашение поля генератора после команды на остановку электродвигателя Д.

При подаче команды «Стоп» снимается задающее напряжение Дзад (точки 17-41) и замыкается контур гашения поля 17-49(53)-41-0IIi-0IV2Я₂Д-Я₁Г (см. развернутую схему привода).

Так как электродвигатель в первый момент продолжает вращаться и переходит в генераторный режим, в указанном контуре гашения поля протекает ток, величина и полярность которого определяются полярностью и величиной напряжения на якоре двигателя и сопротивлением контура.

Создаваемый напряжением двигателя Д ток в обмотках управления ЭМУ в свою очередь создает магнитный поток, направленный встречно предшествующему основному магнитному потоку. Происходит интенсивное гашение магнитного потока ЭМУ и напряжения генератора Г, и двигатель тормозится. Однако после остановки двигатель под действием остаточного напряжения генератора может медленно проворачиваться, вызывая «ползучесть» стола. С целью полного устранения самохода электродвигателя на потенциометре 1СП предусмотрен нормально закрытый (с выдержкой времени на закрывание) контакт (17—19) реле времени У.

Во время работы привода реле времени У включено и н. з. контакт 17—19 разомкнут. При подаче команды «Стоп» реле У (с выдержкой времени) выключается и замыкает контакт 17—19 на потенциометре 1СП, увеличивая тем самым ту часть напряжения генератора, которая создает в контуре гашения размагничивающий ток в обмотках ЭМУ. Увеличение участка 17—19 на потенциометре способствует устранению «самохода» двигателя.

2 Электроприводы зажима — отжима и перемещения поперечины

Электропривод зажима — отжима поперечины осуществляется асинхронным электродвигателем переменного тока с к. з. ротором. Электродвигатель через редуктор связан с рычагами, осуществляющими зажим поперечины. (Подробное описание узла зажим—отжим поперечины см. в ч. I, г. V, § 12 и гл. IX, § 6 настоящего Руководства).

В связи с тем, что при зажиме или отжиме поперечины электродвигатель должен преодолеть начальный момент, превышающий его пусковой момент, конструкцией механизма зажима—отжима поперечины предусматривается разгон электродвигателя до номинальной скорости вхолостую.

Степень зажима поперечины определяется уставкой реле максимального тока РМЗ, включенного в одну из фаз электродвигателя зажима 3 (см. развернутую схему электропривода). Уставка максимального реле 1,8—2А. При достижении требуемой степени зажима поперечины реле РМЗ срабатывает и выключает электродвигатель зажима—отжима поперечины 3. Зажим поперечины прекращается.

Отжим поперечины контролируется конечным выключателем 5ВК, расположенным на заднем фланце редуктора механизма.

При работе электродвигателя 3 на отжим поперечины винт с конической шайбой входит внутрь редуктора зажима. Конической шайбой нажимается рычаг конечного выключателя 5ВК, выключатель срабатывает и выключает электродвигатель. Отжим поперечины прекращается.

Коническая шайба имеет возможность перемещаться вдоль винта. Изменяя положение конической шайбы, устанавливают нужную степень отжима поперечины. '

Привод перемещения поперечины вверх и вниз осуществляется трехфазным асинхронным электродвигателем переменного тока с к. з. ротором" с двумя свободными концами вала.

Для трогания поперечины с места требуется большой начальный момент. Поэтому для привода перемещения поперечины применен асинхронный электродвигатель с повышенным скольжением, обладающий повышенным начальным (пусковым) моментом.

Перемещение поперечины вверх—вниз сблокировано с работой механизма зажима—отжима. Перемещение поперечины возможно только при полном ее отжиме, т. е. когда конической шайбой нажат рычаг выключателя 5ВК.

3. Электроприводы подачи суппортов и подъема резцедержек

Приводы подачи суппортов поперечины и бокового суппорта осуществляются от трехфазных асинхронных электродвигателей переменного тока с к. з. ротором (см. развернутую схему электропривода станка «Электродвигатели Ж и И»).

Электропривод суппортов обеспечивает:

- а) установочное перемещение суппорта;

- б) подачу суппорта в момент реверса стола с обратного на рабочий ход;

- в) зарядку механизма подач в момент реверса стола с рабочего на обратный ход.

Изменение величины и направления подачи осуществляется механически с помощью коробки подач.

Возможные направления подачи и ускоренного перемещения суппортов поперечины показаны на рис. 11.

Примечание. Возможные направления подачи и ускоренного перемещения бокового суппорта аналогичны указанным для суппортов поперечины. (Изменение величины подачи суппортов см. ч. I, гл. V, § 10, 11 настоящего Руководства).

Подача суппорта происходит следующим образом. В момент реверса стола с обратного хода на рабочий включается электродвигатель коробки подач. Вращение электродвигателя через червячную пару и разжимной фрикцион передается на раздаточный вал коробки подач и на шестерни полумуфты, откуда снимается на любой из приемных валов. В зависимости от положения рукоятки направления подачи происходит подача выбранного суппорта в заданном направлении.

Начальное положение разжимного фрикциона строго фиксируется неподвижным упором, выполненным в виде втулки. Рукоятка установки величины подачи связана с подвижным упором, расположенным на раздаточном валу. После установки величины подачи подвижной упор фиксируется и остается неподвижным до следующего изменения величины подачи. Последняя определяется углом между подвижным и неподвижным упорами.

Вращение, а следовательно, и подача происходят до тех пор, пока планка разжимного фрикциона не упрется в подвижной упор. Фрикцион разжимается, и подача прекращается. Электродвигатель продолжает вращаться вхолостую до тех пор, пока переключающий упор не освободит рычаг конечного выключателя реверса стола 2ПХ (см. ниже, гл. IV и V).

Примечание. Скорость подачи суппорта остается постоянной для любой величины подачи.

В момент реверса стола с рабочего на обратный ход электродвигатель коробки подач включается и вращается в обратную сторону. Разжимной фрикцион возвращается в исходное положение. При этом планка его упирается в неподвижный упор, фрикцион разжимается, а электродвигатель продолжает вращаться вхолостую до тех пор, пока переключающий упор не освободит рычаг конечного выключателя реверса стола 1ПХ. Механизм снова готов для совершения очередной подачи.

При ускоренном перемещении суппорта вращение электродвигателя передается на раздаточный вал коробки подач через червячное и храповое колесо. Фрикцион срабатывает так же, как и при подаче, останавливается и проскальзывает.

Сцепление храпового колеса с червячным осуществляется электромагнитами 4Э (для суппортов поперечины) или 5Э (для бокового суппорта), встроенными в коробки подач соответствующих суппортов.

Включение электромагнитов 4Э или 5Э происходит только при ускоренном перемещении суппортов. При выключении ускоренного перемещениях суппорта электромагнит выключается и пружиной возвращается в исходное положение. Во время подачи электромагнит выключен и находится в исходном положении. Возврат электромагнита в исходное положение контролируется н. о. контактами переключателей 2БК (для суппортов поперечины) и 3БК (для бокового суппорта), встроенными в коробки подач соответствующих суппортов. Если электромагниты 4Э и 5Э под действием пружины не возвратятся в исходное положение, подача суппортов не произойдет (см. ниже, гл. IV и V).

Примечание. Более подробное описание механизмов подачи суппортов приведено в ч. I, гл. V, § 10 и 11 настоящего Руководства.

Во время обратного хода во избежание поломки резца резцедержка откидывается и резец проходит над обрабатываемой поверхностью изделия. Подъем резцедержек осуществляется встроенными в каждый суппорт электромагнитами постоянного тока 1Э ..3Э.

4. Электроприводы маслонасоса и вентилятора

Привод маслонасоса осуществляется от трехфазного асинхронного электродвигателя переменного тока с к.з. ротором. Контроль поступления масла на направляющие станины и в систему смазки реечной шестерни осуществляется посредством реле давления РДС, которое замыкает свой н.о. контакт при наличии давления в системе смазки станка 2..3 атм.

Привод вентилятора осуществляется трехфазным асинхронным электродвигателем переменного тока с к. з. ротором. Вентилятор пристроен к электродвигателю и служит для принудительного его охлаждения.

5. Преобразовательные агрегаты

Со станком поставляются два преобразовательных агрегата:

- а) двухмашинный преобразовательный агрегат, состоящий из генератора постоянного тока Л и приводного трехфазного асинхронного электродвигателя переменного тока с к. з. ротором В (см. развернутую схему электропривода станка). Агрегат служит источником постоянного тока напряжением 220 В;

- б) трехмашинный преобразовательный агрегат состоит из генератора постоянного тока Г, электромашинного усилителя ЭМУ и приводного трехфазного электродвигателя А. Агрегат служит источником регулируемого напряжения постоянного тока для электродвигателя Д.

Двухмашинный и трехмашинный агрегаты смонтированы на отдельных металлических основаниях (плитах) и могут быть установлены непосредственно около станка или вынесены в специальное помещение.

Установка двух преобразовательных агрегатов вместо одного четырехмашинного имеет свои преимущества. Экономится электроэнергия и увеличивается срок службы электрических машин в результате сокращения холостого хода агрегатов. Кроме того, двухмашинный преобразовательный агрегат, служащий для питания цепей управления и цепей возбуждения, может быть заменен выпрямителем или исключен совсем, если в цехе имеется сеть постоянного тока напряжением 220 В. В последнем случае предусматривается автоматическое отключение напряжения постоянного тока при выключении вводного автомата АВ-А.

IV. Проверка схемы управления электроприводами станка

Наладка и испытание электрооборудования станка произведены заводом-изготовителем. При пуске нового станка и нормальной эксплуатации его какой-либо переналадки электрической части не требуется.

На месте установки станка при включении электрооборудования производится только проверка схемы управления и работы электроприводов в последовательности, указанной в гл. IV и V настоящего Руководства. Проверку и включение электрооборудования станка в работу следует поручать квалифицированному персоналу, предварительно хорошо ознакомившемуся с настоящим Руководством.

1. Подготовительные мероприятия

Прежде чем приступить к включению электрооборудования в сеть, необходимо проверить:

- а) готовность и качество выполнения электромонтажных работ;

- б) устройство заземления корпуса станции управления, плит преобразовательных агрегатов, станины станка, электродвигателя привода стола;

- в) соответствие электрических машин, аппаратов, плавких вставок предохранителей, нагревательных элементов тепловых реле указанным в спецификации (см. гл. X);

- г) состояние контактной системы электрических аппаратов и, если необходимо, произвести ее регулировку;

- д) состояние коллекторов и прилегание щеток машин постоянного тока, положение щеточной траверсы (см. гл. I и VIII);

- е) состояние изоляции обмоток электрических машин, катушек электрических аппаратов и отдельных электрических цепей схемы управления относительно корпусов и между собой. Сопротивление изоляции измеряется мегомметром на 500 В и должно быть не ниже 0,35 мом (для электромашин постоянного тока);

- ж) исправность германиевых диодов 1ВТ—4ВТ и селеновых выпрямителей 5ВТ—7ВТ;

- з) продуть электрические машины сухим сжатым воздухом.

Исходное положение отдельных элементов электрооборудования перед включением в сеть должно быть следующим:

- а) автоматические выключатели АВ-А, АВ-В, АВ-Т, 1П и ПМ выключены;

- б) лампы накаливания ПЛ вывернуты;

- в) выключатели 1ВП-2ВП на главном пульте управления установлены каждый в положении 0;

- г) на станции управления отсоединяют провод 37 на сопротивлении ЗСД и провод Я₁Г на панели с диодами 1ВТ—4ВТ.

От электродвигателя привода стола Д отсоединяют провода Я₂Г и Ш₂Д. Убедившись в том, что электрооборудование станка находится в нормальном состоянии, можно приступить к включению электрооборудования в сеть и проверке схемы управления.

2 Включение станка в сеть

(См. развернутую схему электропривода станка в приложении 1)

Сначала на боковой стенке шкафа станции управления включают автоматический выключатель АВ-А. При этом в схеме не должны срабатывать какие-либо аппараты. Над автоматом загорается сигнальная лампа белого цвета (ЛК). Затем вольтметром переменного тока со шкалой до 500 В проверяют наличие напряжения во всех трех фазах автомата. Потом на станции управления включают автоматические выключатели АВ-В, 1П и ПМ. Здесь же должен включиться и аппарат ВЗ, так как поперечина отжата и, следовательно, нажат конечный выключатель 5ВК (его н. о. контакт 191—175 замкнут).

Для того, чтобы во время проверки схемы управления аппарат ВЗ был выключен, необходимо с винта редуктора зажима снять коническую шайбу, предварительно сделав пометку ее местоположения. При повторном включении автоматического выключателя АВ-А аппарат ВЗ не включится.

Вольтметром проверяют наличие напряжения переменного тока 127 и 36 В на обмотках трансформатора 1ТП. Убедившись в наличии напряжения на вторичной обмотке и на обмотке освещения трансформатора 1ТП, производят пуск двухмашинного агрегата.

3 Пуск двухмашинного агрегата

На главном пульте управления нажимают кнопку 1КУ. В это время на станции управления должен включиться аппарат ЛВ и своими н. о. контактами 219-C₁B, 223-С₂В и 221-СзВ подключить электродвигатель В к сети. Одновременно с электродвигателем В включится электродвигатель П вентилятора, так как он не имеет самостоятельного управления.

Направление вращения агрегата должно соответствовать стрелке на корпусе генератора Л (по часовой стрелке, если смотреть со стороны коллектора) . Вентилятор, если смотреть со стороны его электродвигателя, должен вращаться по часовой стрелке. Когда же направления вращения агрегата или вентилятора не соответствуют указанному на зажимах станции управления, необходимо переключить фазы соответствующих двигателей (С₁В и С₂В; С₁П и С₂П).

На главном пульте управления рядом с кнопкой 1КУ загорается лампа зеленого цвета 2ЛЗ, сигнализирующая о работе двухмашинного агрегата. Вольтметром постоянного тока со шкалой до 300 В проверяют величину и полярность напряжения на зажимах 1 и 2 станции управления. Напряжение должно составлять 225 В при полярности «плюс» — зажим 1, «минус» — зажим 2. Величина этого напряжения регулируется сопротивлением 4СД.

Одновременно вольтметром постоянного тока со шкалой до 30 В проверяют величину и полярность напряжения на потенциометре 2СП. Величина этого напряжения 20..22В (при полярности «плюс» — зажим 33, «минус» — зажим 35).

Выполнив эту проверку, нажимают кнопку 2КУ («Стоп» двухмашинного агрегата). В это время аппарат ЛВ выключается и двухмашинный агрегат и вентилятор останавливаются. Сигнальная лампа 2ЛЗ гаснет. Затем выключают автоматический выключатель АВ-А.

4. Пуск трехмашинного агрегата

Первоначальный пуск трехмашинного агрегата можно производить только при условии, если провода 37 на сопротивлении 3СД, Я₁Г — на панели с диодами 1ВТ—4ВТ и Я₂Г — на доске зажимов электродвигателя Д отключены, а лампы накаливания ПЛ вывернуты.

Включив автоматический выключатель АВ-А, на главном пульте управления, нажимают кнопку 3КУ (пуск трехмашинного агрегата). На станции управления включаются и остаются включенными аппараты ЛА и РВА (н. о. контакт аппарата ЛА замыкает цепь 249—253 и включает аппарат РВА). Таким образом трехмашинный агрегат запускается в работу. Рядом с кнопкой ЗКУ загорается сигнальная лампа зеленого цвета 1ЛЗ. Одновременно с включением трехмашинного агрегата включается электродвигатель М маслонасоса.

Направление вращения трехмашинного агрегата — согласно стрелкам на корпусах электромашинного усилителя ЭМУ и генератора Г (против часовой стрелки, если смотреть со стороны коллектора генератора). Направление вращения электродвигателя маслонасоса — против часовой стрелки, если смотреть со стороны маслонасоса.

Если вращение агрегата или маслонасоса не соответствует указанному, в первом случае меняют местами провода C₁A и С₂А на аппарате ЛА, во втором — провода C₁M и С₂М на зажимах станции управления.

Реле времени РВА предназначено для ограничения холостого хода трехмашинного преобразовательного агрегата. Если в течение определенного промежутка времени не включают движение стола (н. з. контакт 253—255 аппарата У остается замкнутым), то реле РВА размыкает свой н. з. контакт 69—71 в цепи катушки аппарата ЛА и выключает агрегат. Выдержка времени срабатывания реле РВА составляет 2..3 минуты. Кнопкой 4 КУ (стоп трехмашинного агрегата) агрегат и маслонасос выключаются.

После установки направления вращения агрегата и электродвигателя маслонасоса и проверки работы устройства ограничения холостого хода трехмашинного агрегата выключают автоматический выключатель АВ-А и приступают к проверке схемы управления главным приводом.

5. Схема управления электроприводом перемещения стола

Проверка работы аппаратов контакторной автоматики, кнопок управления и конечных выключателей

Положение выключателей 1ВП и 2ВП должно соответствовать указанному в п. 1 настоящего раздела. Конечные выключатели 1ПХ и 2ПХ не должны быть нажаты (переключающие упоры рабочего и обратного ходов стола устанавливаются в положения, соответствующие максимальным длинам рабочего и обратного ходов стола).

Если в систему смазки станка не залито масло, на станции управления необходимо перемкнуть проводом зажимы 65—83, а электродвигатель маслонасоса М отсоединить от сети. Затем включают автоматический выключатель АВ-А, запускают двух и трехмашинные агрегаты. На подвесной кнопочной станции управления нажимают и удерживают нажатой кнопку 8КУ (см. рис. 3). На станции управления должны включиться аппараты В, РВ, У. При отпускании 8КУ аппараты В, РВ, У выключаются (причем аппараты РВ, У выключаются с некоторой выдержкой времени). Потом нажимают и удерживают нажатой кнопку 9КУ. При этом на станции управления должны включиться аппараты Н и У. При отпускании кнопки 9КУ аппараты выключаются.

На подвесной кнопочной станции управления нажимают кнопку 5КУ и на станции управления включаются аппараты Б, РВ, В, У. В таком положении они остаются и при отпускании кнопки 5КУ. Нажатием кнопки 7КУ аппараты РВ, Б, В, У выключаются, а нажатием кнопки 6КУ на станции управления включаются аппараты Б, Н, У. При отпускании кнопки они остаются включенными. Затем, нажимая кнопку 7КУ, выключают аппараты Б, Н, У. При нажиме кнопки 5КУ снова срабатывают аппараты Б, РВ, В, У. Нажатием кнопки 6КУ аппараты В и РВ должны выключиться, а аппарат Н — включиться. Аппараты Б и У остаются включенными. Нажав кнопку 5КУ, выключают аппарат Н и включают В, РВ. Повторив несколько раз указанное переключение, нажимают кнопку 7КУ, открывают крышки на боковых стенках корпуса главного пульта управления (для получения возможности ручного воздействия на конечные выключатели 1ПХ—2ПХ).

На подвесной станции управления нажимают кнопку 5КУ. Затем от руки нажимают рычаг левого конечного выключателя 1ПХ, осуществляющего реверс стола с рабочего на обратный ход. Его н.з. контакт 1ПХ-1 (85—105) размыкается, а н. о. контакт 1ПХ-2 133-243) замыкается. Контактом 1ПХ-1 осуществляется реверс стола с рабочего на обратный ход (аппарат В выключается, а Н — включается). Контактом 1ПХ-2 подготовляется включение механизма подачи суппортов на зарядку.

При отпускании рычага конечного выключателя 1ПХ аппарат Н остается включенным.

Нажимом рычага правого конечного выключателя 2ПХ осуществляется реверс стола с обратного на рабочий ход. Его н. з. контакт 2ПХ-1 (85—115) размыкается, а н. о. контакт 2ПХ-2 (21—127) замыкается. При этом отключается аппарат Н и включаются аппараты В, РВ, РПВ. При освобождении рычага 2ПХ аппарат РПВ отключается. Повторив указанные переключения несколько раз, нажимают рычаг конечного выключателя 1ВК, служащего для аварийного отключения движения стола. Его н. з. контакт (95—97) размыкается и выключает аппараты Б, В (или Н) и У.

Проверив выключение аппаратов Б, В, У, РВ или Б, Н, У от нажатия на рычаг аварийного конечного выключателя 1ВК, выключают вводный автомат АВ-А.

Проверка работы регуляторов скорости РСВ и РСН и устройства замедления скорости

К зажимам 17 и 41 на станции управления подключают вольтметр постоянного тока со шкалой до 300 В. Рукоятки регуляторов скорости РСВ и РСН на главном пульте управления должны быть повернуты против часовой стрелки до упора, рычаги конечных выключателей 1ПХ—2ПХ не должны быть нажаты. Включив автоматический выключатель АВ-А, запускают агрегаты. На подвесной кнопочной станции нажимают и удерживают нажатой кнопку 8КУ. Вольтметр, подключенный к зажимам 17—41, должен показывать напряжение, величина которого приведена в приложении 1 (U'мин. зад. при полярности «плюс» — зажим 41, «минус» — зажим 17). Это напряжение определяет скорость установочного перемещения стола в сторону рабочего хода.

Потом проверяют влияние регулятора скорости РСВ на показание вольтметра. При вращении рукоятки регулятора по часовой стрелке до упора, показание вольтметра должно оставаться неизменным. Отпускают кнопку 8КУ и нажимают кнопку 9КУ. Зажимы вольтметра предварительно меняют местами. Величина напряжения остается примерно той же, а полярность изменяется. Вышеуказанным способом определяют влияние регулятора РСН на показания вольтметра. Отпускают кнопку 9КУ, регуляторы РСВ и РСН поворачивают влево до упора. Нажимают кнопку 5КУ, рукояткой регулятора скорости ось медленно поворачивают по часовой стрелке до упора и следят за показаниями вольтметра. Напряжение должно плавно регулироваться в пределах, указанных В приложении 1 (U'МИи.зад...U'маКс.зад при полярности «плюс» — зажим 41, «минус» — зажим 17). Поворачивая по часовой стрелке рукоятку регулятора скорости РСН до упора, следят за показанием вольтметра. Оно не должно изменяться.

Рукоятку регулятора скорости РСН поворачивают до упора влево, нажимают и поворачивают влево рукоятку с желтой меткой. При этом начинает передвигаться левый переключающий упор (тоже с меткой желтого цвета). При подходе переключающего упора к конечному выключателю 1ПХ щеткой на упоре замыкаются контакты замедления ПС.

Напряжение в точках 41 —17 должно ступенчато уменьшаться до величины, определяющей скорость стола перед реверсом с рабочего хода на обратный. Количество ступеней замедления, а также величина напряжения каждой ступени приведены в приложении 1 настоящего Руководства (U'₁; U'₂и т. д.).

Отведя переключающий упор в первоначальное положение и выключив агрегаты, меняют местами концы вольтметра. Затем снова включают агрегаты и нажимают кнопку 6КУ. Вольтметр должен показывать напряжение, определяющее минимальную скорость обратного хода. Величина этого напряжения приведена в приложении 1 (U"мин.зад при полярности «плюс» — зажим 17, «минус» — зажим 41). Медленно поворачивая рукоятку регулятора скорости РСН по часовой стрелке до упора, следят за показанием вольтметра. Напряжение должно плавно регулироваться в пределах, приведенных в приложении 1 ( U"мин. зад.— —макс-зад). Поворачивая рукоятку регулятора скорости РСВ по часовой стрелке до упора и назад, Проверяют отсутствие влияния регулятора РСВ на работу регулятора скорости РСН.

Убедившись в отсутствии влияния друг на друга регуляторов скорости РСВ и РСН, пристуyенные к зажимам 17—41, меняют местами. Включают агрегаты и на подвесной кнопочной станции управления нажимают кнопку 6КУ.

Рукоятку регулятора скорости РСВ поворачивают по часовой стрелке до упора. Проверяют наличие замедленной скорости в начале рабочего хода стола, что необходимо для предотвращения поломки резцов. Для этого передвигают правый (с зеленой меткой) переключающий упор до момента нажима на рычаг конечного выключателя 2ПХ. Аппарат Н выключится, а аппараты В, РВ, РПВ включатся. Аппарат РПВ своим н. о. контактом 63—55 шунтирует часть сопротивления регулятора скорости РСВ и вольтметр показывает напряжение, соответствующее замедленной скорости на врезание. Величина этого напряжения приведена в приложении 1 (UBpе3).

Время движения стола на замедленной скорости в начале рабочего хода определяется временем схода кулачка переключающего упора с конечного выключателя 2ПХ. Как только кулачок освободит рычаг конечного выключателя 2ПХ, последний возвратится в исходное положение и его н. о. контакт 2ПХ-2 выключит аппарат РПВ. Вольтметр будет показывать напряжение, определяющее максимальную скорость рабочего хода (так как рукоятка регулятора скорости РСВ повернута по часовой стрелке до упора). Повторив указанную проверку 2—3 раза, выключают агрегаты и автоматический выключатель АВ-А.

На станции управления вворачивают лампы накаливания ПЛ. К зажимам К₁У—Д₂У присоединяют концы вольтметра со шкалой до 300 В и приступают к проверке напряжения электромашинного усилителя ЭМУ и генератора Г.

Проверка напряжения электромашинного усилителя ЭМУ и генератора Г

Рукоятки регуляторов скорости РСВ и РСН должны быть повернуты влево до упора. Если в систему смазки станка залито масло, перемычку между зажимами 65—83 необходимо снять и подсоединить электродвигатель маслонасоса М. (В этом случае цепь 65—83 будет замыкаться контактом реле контроля давления в системе смазки РДС)

Включают автоматический выключатель АВ-А и агрегаты. На подвесной кнопочной станции управления нажимают кнопку 5КУ. Медленно поворачивают по часовой стрелке до упора рукоятку регулятора скорости РСВ и внимательно следят за показанием вольтметра. Напряжение должно плавно изменяться в пределах, указанных в приложении 1 (U эму_минUЭМУ_макс) при полярности «плюс» — зажим К₁У, «минус» — зажим Д₂У).

Выключив трехмашинный агрегат, концы вольтметра меняют местами. Затем снова включают агрегат и нажимают кнопку 6КУ. По часовой стрелке до упора поворачивают рукоятку регулятора скорости РСН и следят за показанием вольтметра. Напряжение электромашинного усилителя должно плавно изменяться в пределах, указанных в приложении 1 (UЭМУ_мин. UЭМУ_макс при полярности «плюс» — зажим Д₂У, «минус» зажим К₁У)Рукоятку регулятора скорости РСН поворачивают в первоначальное положение и выключают агрегаты и автомат АВ-А. Вольтметр подключают к зажимам Я₁Г — Я₂Г генератора Г («плюс» — к зажиму Я₁Г).

Затем снова включают автомат АВ-А и агрегаты. Нажимают кнопку 5КУ, медленно поворачивают рукоятку регулятора скорости РСВ по часовой стрелке до упора и следят за показанием вольтметра. Напряжение генератора Г должно плавно повышаться и в крайнем правом положении рукоятки регулятора РСВ равняться 220—230 В (при полярности «плюс» — зажим Я₁Г, «минус» — зажим Я₂Г). Наконец, поворачивают рукоятку регулятора скорости РСВ в первоначальное положение и выключают трехмашинный агрегат.

Поменяв концы вольтметра местами, снова включают трехмашинный агрегат и нажимают кнопку 6КУ. По часовой стрелке поворачивают до упора рукоятку регулятора скорости РСН и следят за показаниями вольтметра. Напряжение генератора Г должно плавно увеличиваться и при крайнем правом положении рукоятки регулятора равняться 220—230 в (при полярности «плюс» — зажим Я₂Г, «минус» — зажим Я₁Г). Регулятор РСН возвращают в первоначальное положение и выключают агрегаты и автомат АВ-А. Отсоединяют вольтметр. Затем приступают к проверке схемы управления вспомогательными электроприводами станка. ₂

Схема управления электроприводами подачи суппортов и подъема резцедержек

Сначала проверяют положение конечного выключателя ЗВК, исключающего возможность столкновения бокового суппорта и поперечины. Конечный выключатель не должен быть нажат. Затем включают автоматический выключатель АВ-А и двухмашинный агрегат. На подвесной кнопочной станции управления нажимают и удерживают нажатой кнопку ускоренного перемещения суппортов поперечины 10КУ. На станции управления должен включиться аппарат ВЖ, а в коробке подач суппортов поперечины — электромагнит 4Э, переключающий кинематическую цепь для ускоренного перемещения суппортов (включение электромагнита проверяется по характерному щелчку в коробке подач). При отпускании кнопки аппарат ВЖ и электромагнит 4Э выключаются. Электромагнит 4Э с помощью пружин возвращается в исходное положение и нажимает на выключатель 2БК, встроенный в коробку подач и служащий для блокировки ускоренного перемещения и подачи суппортов (см. гл. III, § 3).

На подвесной кнопочной станции нажимают кнопку ускоренного перемещения бокового суппорта 11КУ и проверяют работу аппарата ВИ и электромагнита 5Э. Одновременно проверяется работа конечного выключателя ЗВК. Для этого, нажав рукой на толкатель выключателя, выключают аппарат ВИ, так как н, з. контакт 165-243 размыкает цепь катушек аппаратов ВИ и НТ

На главном пульте управления выключатель 1ВП ставят в положение 1 + 2, а выключатель 2ВП — в положение 3. Включают трехмашинный агрегат и на подвесной кнопочной станции нажимают кнопку 5КУ (включаются аппараты Б, В и У). Аппарат Б размыкает свой н. з. контакт 167-241 исключает возможность ускоренного перемещения суппортов от кнопок 10КУ и 11КУ.

Затем левый переключающий упор передвигают до момента нажима на рычаг конечного выключателя 1ПХ. Аппарат В должен выключиться, а аппарат Н включиться и своими н. о. контактами 1 201 и 2—203 включить электромагниты 1Э, 2Э и 3Э, встроенные в суппорты и осуществляющие подъем резцедержек. Одновременно на станции управления должны включиться аппараты НЖ и НИ, так как н. о. контакт 1ПХ-2 133-243 выключателя 1ПХ замкнет цепь питания катушек этих аппаратов. При отпускании рычага конечного выключателя 1ПХ (переключающий упор отводят в первоначальное положение) аппараты НЖ и НИ должны выключиться, резцедержки остаются приподнятыми.

Передвигая правый переключающий упор до момента нажатия на рычаг конечного выключателя 2ПХ, выключаются аппарат Н и электромагниты 1Э, 2Э и 3Э, после чего резцедержки опускаются. Одновременно н. о. контактом 21—127 выключателя 2ПХ включается реле РПВ, которое своими н. о. контактами 145—147 и 159—163 включает аппараты ВЖ и ВИ, а н. з. контактами 149-14? 151-157 исключает возможность включения электромагнитов 4Э и 5Э. При отпускании рычага конечного выключателя 2ПХ (переключающий упор отводят в первоначальное положение) аппараты РПВ, ВЖ и ВИ должны выключиться (аппарат В остается включенным). Затем выключают преобразовательные агрегаты.

Примечания: 1. Время включения аппаратов ВЖи ВИ, следовательно, время подачи суппортов поперечины и бокового суппорта определяется временем схода кулачка правого переключающего упора с рычага конечного выключателя 2ПХ. Время включения аппаратов НЖ и НИ, а значит, и время зарядки механизма подач суппортов поперечины и бокового суппорта также определяется временем схода кулачка левого переключающего упора с рычага конечного выключателя 1ПХ. 2. После проверки схемы управления ускорений перемещением суппортов возможно, что электромагнит 4Э или 5Э не возвратится в исходное положение и блок-контакты выключателей 2БК или 3БК останутся разомкнутыми. При этом при проверке цепей управления подачей аппараты ВЖ и ВИ не будут включаться. Вскрывать коробку подач и устранять заедание пока не следует, так как при проверке схемы с включенным электродвигателем привода коробки во время зарядки освобождается натяг кинематической цепи и электромагниты возвращаются в исходное положение. При работе станка это обстоятельство может вызвать лишь пропуск первой подачи после ускоренного перемещения суппорта.

Прежде чем приступить к проверке схемы управления электроприводами зажима и перемещения поперечины, необходимо проверить положение конечных выключателей: ЗВК, исключающего возможность столкновения поперечины с боковым суппортом, и 2ВК, ограничивающего перемещение поперечины вверх. Эти, а также конечный выключатель 5ВК не должны быть в нажатом положении (см. § 2, гл. IV).

Нажимом руки на рычаг конечного выключателя 5ВК его н. о. контакт (191—175) замыкается и включает аппарат ВЗ. При отпускании рычага конечного выключателя аппарат ВЗ должен оставаться включенным (н. о. контакт 191—175 конечного выключателя 5ВК шунтируется н. о. контактом 191-183 аппарата ВЗ). На станции управления от руки (например, отверткой с изолированной ручкой) нажимают якорь максимального реле РМЗ. Аппарат ВЗ должен выключиться, так как н. з. контакт (183—175) РМЗ разрывает цепь питания катушки аппарата ВЗ. На подвесной кнопочной станции нажимают одну из кнопок 12КУ или 13КУ. На станции управления должен включиться аппарат НЗ и остаться в таком положении при отпускании кнопки, так как последняя шунтируется его н. о. блок-контактом 193—195. Затем снова нажимают и удерживают нажатым рычаг конечного выключателя 5ВК. Его н. з. контактом 191—193 должен выключиться аппарат НЗ, а н. о. контактом 191—175 — включиться аппарат ВЗ.

На подвесной кнопочной станции нажимается кнопка 12КУ. Этим самым на станции управления включается аппарат НТ, а аппарат ВЗ выключается. При отпускании кнопки произойдет обратное. Нажимом кнопки 13КУ включается аппарат BT выключается ВЗ, при отпускании ее — наоборот. Удерживая конечный выключатель 5ВК, на подвесной станции нажимают кнопку 12КУ, включая тем самым аппарат НТ и выключая ВЗ. От руки нажимая толкатель выключателя ЗВК, аппарат НТ выключают, а ВЗ — включают (н. з. контакт ЗВК 165-243 разрывает цепь питания катушки аппарата НТ).

Отпустив кнопку 12КУ, нажимают на кнопку 13КУ. На станции управления включается аппарат ВТ, а ВЗ выключается. Нажимом на конечный выключатель 2ВК аппарат ВТ должен выключиться, а ВЗ — включиться (н. з. контакт 2ВК 259-243 разрывает цепь питания катушки аппарата ВТ). Потом отпускают кнопку 13КУ и конечные выключатели 2ВК и 5ВК. Нажимом на якорь максимального реле РМЗ схему управления электроприводами зажима и перемещения поперечины приводят в исходное положение. Выключают автоматический выключатель АВ-А.

V. Проверка работы электроприводов механизмов станка

4. Электропривод перемещения стола (Главный электропривод)

На коробке скоростей главного привода рукоятку переключения диапазонов устанавливают в нейтральное положение. При выключенном двухмашинном агрегате к зажимам Ш₁Д—Ш₂Д электродвигателя привода стола подключают вольтметр постоянного тока со шкалой 300 В Затем включают двухмашинный агрегат и следят за показанием вольтметра. Напряжение на обмотке возбуждения электродвигателя Д должно быть равным 215— 220 В при полярности «плюс» — зажим Ш₁Д, «минус» — зажим Ш₂Д.

Включив трехмашинный агрегат, на подвесной кнопочной станции управления нажимают и удерживают нажатой кнопку 8КУ (подвод стола вперед). Электродвигатель Д должен вращаться по часовой стрелке (если смотреть со стороны его коллектора).

Примечание. Если направление вращения электродвигателя Д не соответствует указанному выше, необходимо концы проводов, присоединенных к зажимам Ш₁Д — Ш₂Д электродвигателя, поменять местами.

Тахометром замеряют скорость вращения электродвигателя Д, обеспечивающую установочное перемещение стола с минимальной скоростью в сторону рабочего хода. Величина этой скорости приведена в приложении 1(nр. х.мин). При отпускании кнопки 8КУ электродвигатель Д должен остановиться. Затем нажимают и удерживают нажатой кнопку 9КУ (подвод стола назад). Электродвигатель Д должен вращаться против часовой стрелки (если смотреть со стороны его коллектора). Тахометром замеряют скорость вращения электродвигателя Д, обеспечивающую установочное перемещение стола с минимальной скоростью в сторону обратного хода.

Величина этой скорости также приведена в приложении 1(n0.х.мин). При отпускании кнопки 9КУ электродвигатель Д останавливается.

На подвесной кнопочной станции управления нажимают кнопку 5КУ. Рукоятку регулятора скорости РСВ медленно поворачивают по часовой стрелке. Скорость вращения электродвигателя Д увеличивается до максимальной. Направление вращения — по часовой стрелке (со стороны коллектора) что соответствует рабочему ходу стола.

Тахометром замеряют величину максимальной скорости вращения электродвигателя Д. Она должна соответствовать скорости, приведенной в приложении 1(np.х.макс). Потом поворачивают рукоятку регулятора скорости РСВ в исходное положение и нажимают кнопку 7КУ. Электродвигатель Д должен остановиться. Затем нажимают кнопку 6КУ. Рукоятку регулятора скорости РСН медленно поворачивают по часовой стрелке до упора. Скорость электродвигателя Д возрастает до максимальной.. Направление вращения обратное предыдущему.

Тахометром замеряют величину этой максимальной скорости вращения электродвигателя Д. Она должна соответствовать скорости, приведенной В приложении 1(n0.Х.макс).

Поворачивая рукоятку регулятора скорости РСН в исходное положение, кнопкой 7КУ выключают электродвигатель Д.

5. Проверка автоматической работы станка на холостом ходу

Устанавливают среднюю длину хода и среднюю скорость движения стола в сторону рабочего и обратного ходов, выключатель 2ВП на главном пульте управления устанавливают в положение 3, а 1ВП — в положение 1 + 2. Рукоятки выбора направления движения суппортов устанавливают в одно из возможных положений. С помощью специальных маховичков на коробках подач устанавливают желаемую величину подачи суппортов. На подвесной кнопочной станции управления нажимают кнопки 5КУ или 6КУ.

Во время реверса стола с обратного на рабочий ход должна происходить подача всех трех суппортов в выбранном направлении, а во время реверса стола с рабочего на обратный ход должна происходить «зарядка» механизмов подачи и включаться подъем резцедержек всех трех суппортов. О том, что происходит «зарядка», судят по вращению электродвигателей Ж и И. Направление вращения двигателей в этом случае обратное направлению вращения при подаче.

Резцедержки всех трех суппортов остаются приподнятыми в течение всего обратного хода стола, при реверсе стола с обратного на рабочий ход они возвращаются в исходное положение.

Работу главного привода проверяют на II силовом диапазоне, для чего рукоятку на коробке скоростей устанавливают в положение II. При переключениях с I диапазона на II и наоборот рекомендуется проворачивать двигатель Д от кнопок установочных перемещений стола 8КУ и 9КУ.

Проверка работы станка на холостом ходу продолжается в течение 20—30 минут, после чего приступают к проверке работы станка под нагрузкой.

6. Работа электроприводов станка под нагрузкой

Проверку работы электроприводов станка_под нагрузкой производят на II силовом диапазоне при скорости строгания 15—20 м/мин. Обработка детали производится двумя или тремя суппортами (при работе одного суппорта загрузка привода недостаточна) .

Примечание. Величина подач суппортов и глубина строгания определяются исходя из условия получения максимального тягового усилия при скорости строгания 15—20 м/мин. Контроль за величиной тягового усилия осуществляется по току нагрузки электродвигателя Д с помощью амперметра А.

Графики зависимости тягового усилия (Qтяг) и тока нагрузки (I) от скорости перемещения стола (Vp.x) приведены в ч. I (гл. VIII, § 4) Руководства и на рис. 16 и 18 паспорта станка.