7А510 Станок горизонтально-протяжной

описание, характеристики, схемы

Сведения о производителе протяжного станка 7А510

Разработчиком и изготовителем горизонтально-протяжного станка 7А510 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

- 7А510 - станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7А540 - станок протяжной горизонтальный для внутреннего протягивания, 400 кН

- 7Б510 - станок протяжной горизонтальный, 100 кН

- 7А534 - станок протяжной горизонтальный, 250 кН

- 7Б55 - станок протяжной горизонтальный, 100 кН

- 7Б56 - станок протяжной горизонтальный, 200 кН

- 8В66 - станок отрезной круглопильный автомат, Ø 280

- 8В66А - станок отрезной круглопильный автомат, Ø 280

- 8Г662 - станок отрезной круглопильный автомат, Ø 280

- 8Г663 - станок отрезной круглопильный автомат, Ø 285

- 7523 - станок протяжной горизонтальный, 100 кН

- 7534 - станок протяжной горизонтальный, 250 кН

- МП8-876 - станок деревообрабатывающий комбинированный бытовой

- МП8-1540 - станок деревообрабатывающий комбинированный бытовой

7А510 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Протяжной станок 7А510 снят с производства. В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7А510 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Наиболее эффективно использование станка 7А510 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Основные технические характеристики горизонтального протяжного станка 7А510

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие - 100 кН (10 тс)

- Наибольшая длина рабочего хода салазок (каретки) - 100..1250 мм

- Диаметр отверстия в планшайбе - 100 мм

- Скорость рабочего хода - 1,5..13,0 м/мин

- Скорость обратного хода - 25 м/мин

- Мощность электродвигателя привода главного движения - 14 кВт, 970 об/мин

- Масса станка - т

7А510 Габарит рабочего пространства протяжного станка

Габарит рабочего пространства протяжного станка 7а510

Габарит рабочего пространства протяжного станка 7А510. Смотреть в увеличенном масштабе

7А510 Посадочные и присоединительные базы протяжного станка

Планшайба протяжного станка 7а510

Планшайба протяжного станка 7а510. Смотреть в увеличенном масштабе

7А510 Расположение составных частей протяжного горизонтального станка

Расположение составных частей протяжного станка 7а510

Расположение составных частей протяжного станка 7А510. Смотреть в увеличенном масштабе

Основные узлы протяжного станка 7А510

Основные узлы станка:

- станина 11

- приставная станина 34

- каретка 4

- автоматический патрон 12

- ползушка 25 поддерживающего ролика

- ползушка 30 вспомогательного патрона.

Обрабатываемую заготовку устанавливают в приспособлении, закрепленном на планшайбе 16. В отверстие заготовки и гнездо патрона 12 вводят хвостовик протяжки и захватывают его кулачками патрона.

При рабочем ходе каретки 4 в заготовке получается отверстие, соответствующее профилю протяжки. В зависимости от размеров и массы протяжки станок настраивают на простой или механизированный полный цикл работы.

Движения в станке:

- движение резания — рабочий ход каретки 4 и протяжки;

- вспомогательные движения:

- быстрый обратный ход каретки

- движения ползушек 25 и 30 для подвода и отвода протяжки

Станина станка

По направляющим 2 (рис. 53, а) станины 11 движется каретка 4. Насос 35 служит для подачи на протяжку через сопла 13 и 15 охлаждающей жидкости. Крышки 3 закрывают шкаф с электроаппаратурой. Бак 36 и радиально-поршневой насос 37 гидропривода устанавливают либо внутри левой части, либо сзади станины.

На приставной станине 34 расположены ползушки 25 и 30 для подвода и отвода протяжки.

Принцип действия механизмов ползушек 25 и 30. Ползушка 25 поддерживающего ролика перемещается по направляющим 6 приставной станины 34 штоком 26 гидроцилиндра 28. На скалке 20 ползушки закреплен рычаг 23 с роликом 22. Ролик служит опорой переднего конца протяжки. Ползушка 30 несет вспомогательный патрон 29, поддерживающий задний хвостовик протяжки.

При наладке станка рычаг 23 с роликом 22 устанавливают в положение, при котором опирающийся на ролик передний конец протяжки при ходе ползушек 25 и 30 влево попадает в гнездо автоматического патрона 12. В этом положении рычаг закрепляют на скалке гайкой 24.

На скалке нарезана зубчатая рейка, находящаяся в зацеплении с насаженной на левый конец тяги 27 реечной шестерней 21. Правый конец тяги свободно проходит через гнездо б ползушки 30. На тяге закреплен кулачок 8 с двумя выступами.

Обычно ролик 19 расположен на выступающей части направляющих 18, и скалка 20 находится в верхнем положении. Зубчатая рейка скалки 20 удерживает шестерню 21, тягу 27 и кулачок 8 в положении, при котором его выступы располагаются горизонтально в гнезде б между корпусом ползушки 30 и планками 9. В этом случае кулачок 8 не может выйти из гнезда б, а тяга 27 соединяет между собой ползушки 25 и 30.

В конце хода ползушки 25 влево клин 17 опускает ролик 19, скалку 20 и ролик 22 вниз на 12 мм. Ролик 22 оказывается ниже протяжки и не мешает ее движению при рабочем ходе каретки.

При движении скалки 20 вниз зубчатая рейка поворачивает Шестерню 21, тягу 27 и кулачок 8. Выступы кулачка 8 располагаются вертикально и кулачок свободно проходит между планками 9. Поэтому при остановке ползушки 25 в левом положении ползушка 30 может передвигаться протяжкой при рабочем ходе влево и при обратном ходе вправо..

Для точного направления протяжки в начале рабочего хода нужно, чтобы хвостовик протяжки поддерживался вспомогательным патроном 29. Для этого давление пружин фиксаторов 31 регулируется маховичком 7 таким образом, что в начале рабочего хода протяжка передвигает ползушку 30, преодолевая трение ее о направляющие, а при упоре ползушки 30 в ползушку 25 задний хвостовик протяжки легко выходит из вспомогательного патрона 29, и протяжка проходит целиком через обрабатываемое отверстие изделия.

При обратном ходе протяжка снова должна входить задним хвостовиком во вспомогательный патрон 29 и отводить ползушку 30 вправо до упора патрона 12 в выступ 14. Передний хвостовик протяжки освободится от зажима.

Автоматический патрон 12 предназначен для автоматического закрепления протяжек с круглым хвостовиком в начале рабочего хода и освобождения их в конце обратного хода каретки 4. Корпус патрона установлен на каретке 4.

В конце обратного хода каретки выступ 14 ограничивает движение гильзы 2 патрона (рис. 53, б) вправо. Так как каретка продолжает еще перемещать патрон, то гильза 2 сжимает пружину 5 и сдвигается влево на 20—23 мм относительно корпуса 1 (верхняя часть рис. 53, б), при этом кулачки 3 под действием пружин 4 заходят в кольцевую выточку а, освобождая хвостовик протяжки. Протяжка, освобожденная из патрона, вставляется в отверстие следующей заготовки и вновь закрепляется в патроне.

В начале рабочего хода каретки гильза 2 (рис. 53, б) патрона отходит от выступа 14 (рис. 53, а) и под действием пружины 5 занимает положение, изображенное на нижней части рис. 53, б.

Гидропривод протяжного горизонтального станка 7А510

Гидравлическая схема протяжного горизонтального станка 7а510

Гидравлическая схема протяжного горизонтального станка 7А510. Смотреть в увеличенном масштабе

Гидросистема станка приводится в действие насосом типа НПМ-713, который состоит из ротационно-поршневого насоса 1 (рис. 54) высокого давления и встроенного в его корпус шестеренного насоса 10 низкого давления.

Поршневой насос 1 подает масло под высоким давлением через золотник 8 то в правую, то в обе полости рабочего цилиндра 5, и поршень со штоком осуществляет попеременно рабочий и обратный ход каретки 21 и протяжки.

Шестеренный насос 10 подает масло под давлением по трубопроводу 24 к золотнику 4, по трубопроводу 25 в цилиндр 3 и по трубопроводу 26 к золотнику 6. Золотник 4 посредством поршней 2.1, 2.2 и 3.1 управляет поршневым насосом 1, а золотник 6 управляет вспомогательным цилиндром 7, осуществляющим подвод и отвод протяжки.

На рис. 54 узлы гидропривода показаны при рабочем ходе протяжки.

Устройство ротационно-поршневого насоса 1

Распределительный вал 1.4 закреплен неподвижно в корпусе 1.1. Часть вала 1.4, расположенная внутри ротора 1.5, разделена перегородкой а на две полости — 1.8 и 1.7, одна из них — полость всасывания, другая — полость нагнетания.

При включенном электродвигателе насоса ротор 1.5 вращается на валу 1.4 и ролики поршней 1.6 под действием центробежной силы и давления масла в полостях 1.8 и 1.7 прижимаются к обойме 1.3, вращающейся на шарикоподшипниках внутри скользящего блока 1.2.

Если центр скользящего блока (находящийся на линии О—О) смещен относительно центра, вала 1.4 (лежащего на линии О'—О') на величину эксцентриситета е, то за один оборот ротора 1.5 каждый поршень 1.6 совершает двойной ход, равный 2е мм. При этом поршни засасывают масло из полости всасывания 1.8 (или 1.7) и вытесняют его в полость нагнетания 1.7 (или 1.8).

В процессе каждого цикла работы станка вследствие переключений золотника 4 скользящий блок 1.2 последовательно устанавливается в следующие три положения:

1. Нейтральное положение. Электромагниты 4.1 и 4.2 золотника 4 выключены. Золотник 4 под действием пружин занимает среднее положение. Масло по трубопроводам 24, 27 поступает в полость 2.7 цилиндра 2, смещая влево поршень 2.2 до упора в гайку 2.3. Одновременно из полости 2.6 масло по трубопроводам 28 и 29 уходит на слив. Во время работы насоса 10 масло по трубопроводу 25 поступает в цилиндр 3, поэтому поршень 3.1 всегда прижимает скользящий блок 1.2 к поршню 2.1.

Положение гаек 2.3 отрегулировано таким образом, что скользящий блок 1.2 находится в нейтральном положении, и его центр совпадает с центром распределительного вала 1.4. Поэтому при среднем положении золотника 4 поршневой насос 1 не нагнетает масло в цилиндр 5, и каретка 21 станка неподвижна.

2. Левое положение. При включении электромагнита 4.1 золотник 4 смещается влево (рис. 54). Масло, нагнетаемое насосом 10 по трубопроводам 24, 27 и 28, поступает в полости 2.7 и 2.6 цилиндра 2. Так как диаметр цилиндра 2 больше диаметра цилиндра 3, то поршень 2.1 смещает скользящий блок 1.2 влево до тех пор, пока поршень 3.1 не дойдет до упора 3.2.

Вращением маховичка 3.4 (на рис. 53 — маховичок 1) и винта 3.3 можно менять положение упора 3.2. При этом увеличивается или уменьшается эксцентриситет е и, как следствие, количество подаваемого насосом 1 масла и скорость движения каретки. Нужную скорость рабочего хода каретки устанавливают в пределах от 1,5 до 13 м/мин.

Так как центр скользящего блока 1.2 смещен влево относительно центра распределительного вала 1.4, то при вращении ротора 1.5 против часовой стрелки масло засасывается из полости 1.8 и канала 31 и нагнетается в полость 1.7 и канал 30, что необходимо для осуществления рабочего хода каретки.

3. Правое положение. При включении электромагнита 4.2 золотник 4 смещается вправо. Открывается слив масла из полостей 2.7 и 2.6 по трубопроводам 27, 28 и 29 в бак 17. Под давлением масла, поступающего от насоса 10 по трубопроводам 24, 25 в цилиндр 3, поршень 3.1 перемещает скользящий блок 1.2 вправо до упора поршня 2.1 в поршень 2.2, а штока поршня 2.2 — в винт 2.4. При этом центр скользящего блока 1.2 сместится вправо относительно центра вала 1.4. Поэтому поршни 1.6 вращающегося ротора 1.5 будут засасывать масло из полости 1.7 и канала 30 и нагнетать масло под давлением в полость 1.8 и канал 31. Осуществляется обратный ход каретки.

Вращением маховичка 2.5 (на рис. 53 маховичок 10) можно изменять положение выполняющего роль упора винта 2.4, изменяя таким образом эксцентриситет е и, следовательно, количество подаваемого насосом 1 масла и скорость обратного хода каретки (в пределах от 8,5 до 25 м/мин).

Принцип действия гидропривода протяжного станка 7А510

Принцип действия гидропривода рассмотрим в последовательности осуществления полного цикла работы станка.

Быстрый подвод ползушек 22 и 23 производится при включении электродвигателя, привода насосов 1 и 10 и электромагнита золотника 20. Электродвигатель вращает ротор 1.5 насоса 1 и ведущую шестерню насоса 10. Так как электромагниты 4.1 и 4.2 выключены, то скользящий блок 1.2 насоса 1 находится в нейтральном положении и каретка 21 не перемещается.

При включении электромагнита золотника 20 золотник 6 перемещается влево, масло, нагнетаемое насосом 10, поступает по трубопроводам 24, 26 и 32 в полость 7.3 цилиндра 7, перемещая поршень 7.2 со штоком и ползушки 22 и 23 влево — происходит быстрый подвод протяжки влево. Одновременно масло из полости 7.1 цилиндра 7 вытесняется через дроссель 18 по трубопроводам 33 и 34 на слив в бак 17.

Рабочий ход каретки 21. В конце хода ползушки 22 влево планка 5 (см. рис. 53, а) нажимает на переключатель ВЗ, который отключает электромагнит золотника 20 (рис. 54) и включает электромагнит 4.1. Золотник 6 под действием пружин устанавливается в среднее положение и перекрывает поступление масла в цилиндр 7. Ползушка 22 останавливается в левом положении.

При включении электромагнита 4.1 золотник 4 перемещается влево. Так как при левом положении золотника 4 скользящий блок 1.2 занимает левое положение, насос 1 высокого давления нагнетает масло по каналу 30 и трубопроводу 35 в левую полость золотника 8, смещая его вправо (рис. 54). При правом положении золотника 8 масло по каналам 30 и 36 нагнетается в полость 5.3, перемещая влево поршень 5.1 со штоком и каретку 21,— происходит рабочий ход каретки. Масло и* полости 5.2 вытесняется по трубопроводу 37 в канал 31 и в полость всасывания 1.8 насоса 1.

В конце рабочего хода каретка нажимает на переключатель В1 (рис. 53, а), который отключает электромагнит 4.1 (рис. 54). Золотник 4 под действием пружин занимает среднее положение, скользящий блок переключается в нейтральное положение, насос 1 не подает масло в цилиндр 5 и движение каретки прекращается. Обработанная деталь снимается с планшайбы 16 (рис. 53, а).

Обратный ход каретки 21 (рис. 54) происходит при включении электромагнита 4.2, который перемещает золотник 4 вправо. При правом положении золотника 4 скользящий блок 1.2 перемещается в правое положение; насос 1 всасывает масло из канала 30 и нагнетает его под давлением в канал 31. Из канала 31 масло по трубопроводу 38 поступает в правую полость золотника 8, смещая его влево. Масло по каналам 31, 37 и 36 нагнетается в обе полости цилиндра 5. Но так как площадь поршня в полости 5.2 больше, чем в полости 5.3, то под давлением масла поршень 5.1 со штоком перемещает каретку 21 вправо; масло из полости 5.3 по трубопроводам 36 и 37 перетекает в полость 5.2. ускоряя движение каретки. Совершается быстрый обратный ход каретки.

В конце обратного хода каретка нажимает на переключатель В2 (рис. 53, а), который отключает электромагнит 4.2 (рис. 54) и включает электромагнит золотника 19. Золотник 4 устанавливается в среднее положение, а скользящий блок 1.2 — в нейтральное положение. Движение каретки прекращается.

Быстрый отвод ползушек 22 и 23. При включении электромагнита золотника 19 золотник 6 перемещается вправо. Масло от насоса 10 по трубопроводам 24, 26, 33 поступает в полость 7.1 цилиндра 7. Под давлением масла поршень 7.2 со штоком производит быстрый отвод ползушек 22 и 23 вправо. Масло из полости 7.3 вытесняется на слив по трубопроводам 32 и 34. В конце хода ползушек планка 5 (рис. 53, а) нажимает на переключатель В4, который отключает электромагнит золотника 19 (рис. 54). Золотник 6 под действием пружин устанавливается в среднее положение. Поступление масла в цилиндр 7 прекращается, ползушки 22 и 23 останавливаются. На этом заканчивается цикл движений в станке.

Простой цикл работы станка

Для работы этим способом сначала включается только рабочий, а при повторном нажатии — обратный ход каретки 21. Гидропривод для подвода и отвода ползушек 22 и 23 отключен. Рабочий ход каретки отключается автоматически переключателем В1 (рис. 53, а), обратный ход — переключателем В2.

Предохранительные клапаны сбрасывают масло на слив, если давление превышает допустимое. Клапан 12 (рис. 54) при рабочем ходе каретки сбрасывает масло из канала 30 при давлении 11,3 МПа (115 кгс/см2). Клапан 13 при обратном ходе каретки сбрасывает масло из канала 31 при давлении 4,9 МПа (50 кгс/см2). Клапан 15 сбрасывает масло из трубопроводов низкого давления при повышении давления свыше 0,8—1 МПа (8—10 кгс/см2). Клапан 14 сбрасывает избыточное количество масла, поступающего из трубопровода 39 и каналов 30, 31.

Золотник 9 автоматически соединяет полость всасывания (1.8 или 1.7) насоса 1 с трубой всасывания 40. При рабочем ходе каретки масло из канала нагнетания 30 по трубопроводу 41 поступает в левую полость золотника 9 и перемещает его вправо. При этом открывается сообщение между трубой 40, каналом 31 и полостью всасывания 1.8. При обратном ходе каретки масло из канала нагнетания 31 по трубопроводу 42 поступает в правую полость золотника 9, перемещает его влево, открывая сообщение между всасывающей трубой 40, каналом 30 и полостью всасывания 1.7.

Золотник 11 исключает опасность перемещения каретки 21 в случаях неточной установки скользящего блока 1.2 в нейтральном положении.

При нейтральном положении золотника 4 масло под давлением поступает только в полость 2.7 цилиндра 2 и из нее по трубопроводу 43 в левую полость золотника 11. Под давлением масла золотник 11 смещается в правое положение, при котором сообщаются между собой трубопроводы 44 и 45, каналы 31 и 30 и полости 1.8 и 1.7; насос 1 перестает подавать масло, и каретка 21 не перемещается.

Если скользящий блок 1.2 находится в правом или в левом положении, то давление в полостях 2.7 и 2.6 одинаково, поэтому золотник 11 под действием пружины занимает левое положение, разъединяя трубопроводы 44 и 45; насос 1 подает масло в цилиндр 5.

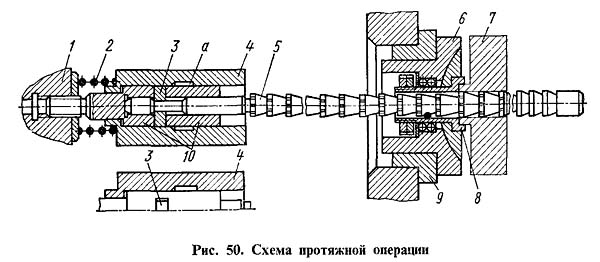

Схема протяжной операции

Схема протяжной операции горизонтального станка

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой - производительностью 25 л/мин - подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

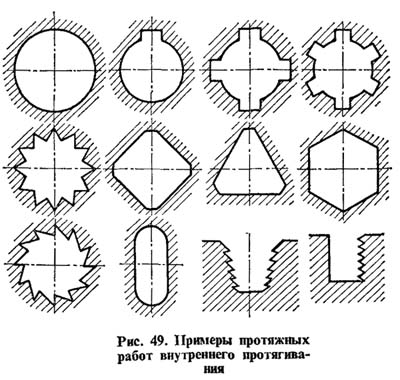

7А510 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7а510

Читайте также: Ремонт гидравлических систем металлорежущих станков

Протяжной инструмент

Технические характеристики протяжного станка 7А510

| Наименование параметра | 7А510 | 7Б55 | 7Б56 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 100(10) | 200(20) |

| Наибольшая длина хода рабочих салазок (каретки), мм | 1250 (200..1450) | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок (каретки), мм | 1200 (550..1720) | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 100 | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 | |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | ||

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 | |

| Диаметр отверстия в планшайбе, мм | 100 | 125 | 130H7 |

| Диаметр планшайбы, мм | 220 | 280 | |

| Скорость рабочего хода, м/мин | 1,5..13,0 | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 | |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения, кВт | 18,5 | ||

| Электродвигатель привода гидронасоса гидростанции, кВт | |||

| Электродвигатель насоса охлаждения, кВт | |||

| Суммарная мощность электродвигателей установленных на станке, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | ||

| Масса станка, кг | 5200 |

- Ашихмин В.Н. Протягивание, 1981, стр.90.

- Кацев П.Г. Протяжные работы, 1968

- Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

- Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Список литературы:

Связанные ссылки. Дополнительная информация