7А540 Станок горизонтально-протяжной

описание, характеристики, схемы

Сведения о производителе протяжного станка 7А540

Разработчиком и изготовителем горизонтально-протяжного станка 7А540 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

- 7А510 - станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7А540 - станок протяжной горизонтальный для внутреннего протягивания, 400 кН

- 7Б510 - станок протяжной горизонтальный, 100 кН

- 7А534 - станок протяжной горизонтальный, 250 кН

- 7Б55 - станок протяжной горизонтальный, 100 кН

- 7Б56 - станок протяжной горизонтальный, 200 кН

- 8В66 - станок отрезной круглопильный автомат, Ø 280

- 8В66А - станок отрезной круглопильный автомат, Ø 280

- 8Г662 - станок отрезной круглопильный автомат, Ø 280

- 8Г663 - станок отрезной круглопильный автомат, Ø 285

- 7523 - станок протяжной горизонтальный, 100 кН

- 7534 - станок протяжной горизонтальный, 250 кН

- МП8-876 - станок деревообрабатывающий комбинированный бытовой

- МП8-1540 - станок деревообрабатывающий комбинированный бытовой

7А540 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Протяжной станок 7А540 c снят с производства. В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7А540 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Наиболее эффективно использование станка 7А540 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Основные технические характеристики горизонтального протяжного станка 7А540

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1963 год.

- Номинальное тяговое усилие - 100 кН (40 тс)

- Наибольшая длина рабочего хода салазок (каретки) - 330..2330 (2000 мм) мм

- Диаметр отверстия в планшайбе - 180 мм

- Скорость рабочего хода - 6,8 м/мин

- Скорость обратного хода - 20..25 м/мин

- Мощность электродвигателя привода главного движения - 40 кВт, 980 об/мин

- Масса станка - 9 т

7А540 Габарит рабочего пространства. Посадочные и присоединительные базы протяжного станка

Посадочные и присоединительные базы протяжного станка 7А540

Посадочные и присоединительные базы протяжного станка 7А540. Смотреть в увеличенном масштабе

7А540 Установочный чертеж протяжного горизонтального станка

Установочный чертеж протяжного горизонтального станка 7А540

7А540 Общий вид протяжного станка

Фото протяжного станка 7А540

Фото протяжного станка 7А540

Фото протяжного станка 7А540

Гидропривод горизонтально-протяжного станка 7А540 (7А510)

Гидравлическая схема протяжного горизонтального станка 7А540

Гидравлическая схема протяжного горизонтального станка 7А540. Смотреть в увеличенном масштабе

Узлы насоса НП4М-714 протяжного горизонтального станка 7А540

Узлы насоса НП4м-714 протяжного горизонтального станка 7А540. Смотреть в увеличенном масштабе

Гидросистема станка (рис. 55} состоит из главного гидропривода и вспомогательного гидропривода.

Главный гидропривод построен на базе регулируемого насоса 2 типа НП4М-714 (НП4М-715).

Насос высокого давления служит для питания маслом рабочего цилиндра 7 станка. Встроенный в насос 2 шестеренный насос 3 низкого давления служит для питания маслом узлов управления подпитки насоса высокого давления.

Рабочий ход осуществляется следующим образом: масло от насоса 2 подается под торец золотника дифференциального распределителя 6 типа У7-453 и золотник перемещается в крайнее левое положение. Масло поступает в рабочую полость (штоковую) рабочего цилиндра 7. Из полости обратного хода (поршневой) масло поступает через распределитель 6 в насос.

Так как объем масла в поршневой полости больше объема масла в штоковой полости, а подпорный клапан 4 насоса заглушён, то из-за отсутствия слива в поршневой полости рабочего цилиндра 7 возникает противодавление, которое вызывает повышение давления в рабочей полости рабочего цилиндра 7. В результате этого масло поступает под торец напорного золотника 5 типа БГ54-16 и, преодолевая сопротивление пружины, отжимает золотник. Рабочая лолость цилиндра 7 сообщается со сливом, и масло в объеме, равном разности объемов полостей цилиндра 7 (объему штока), сливается через напорный золотник 5 в бак.

В процессе работы станка, при протягивании, напорный золотник 5 настраивается так, чтобы манометр поршневой полости показывал противодавление, равное 0,5..1,0 МПа.

При обратном ходе масло подается насосом через распределитель 6 по трубопроводу в поршневую полость цилиндра 7. Золотник распределителя перемещается в крайнее правое положение, сообщая рабочую и обратную полости рабочего цилиндра 7.

Давление масла в штоковой полости цилиндра такое же, как и в поршневой, но площадь поршня в поршневой полости больше площади поршня в штоковой полости, что и обеспечивает обратный ход. Масло из штоковой полости проходит через золотник, минуя насос, в поршневую полость рабочего цилиндра 7. Гидронасос же подает в гидросистему масло в объеме, равном разности объемов поршневой и штоковой полостей гидроцилиндра 7, всасывая масло из бака.

Вспомогательный гидропривод служит для отвода и подвода протяжки и в случае поставки узлов по особому заказу для осуществления привода стружковыгрузки и стружкоочистки.

Насос 1 нагнетает масло в штоковую полость вспомогательного цилиндра 9. Для осуществления отвода протяжки включается электромагнит 8, в результате чего левая торцовая полость распределителя 11 типа 4Г73-34 соединяется с линией нагнетания. Золотник распределителя 11 давлением масла смещается вправо, и масло из поршневой полости вспомогательного цилиндра 9 через распределитель 11 сливается в бак.

При выключенных электромагнитах 8 и 10 золотник распределителя 11 находится в нейтральном положении под действием пружин. Трубопроводы разобщены, что позволяет останавливать шток (а вместе с ним и сопровождающую каретку) в любом положении.

Для осуществления подвода протяжки включается электромагнит 10. Правая торцовая полость распределителя 11 сообщается с линией нагнетания, и давлением масла золотник смещается влево. В поршневую полость вспомогательного цилиндра 9 подается масло под давлением. Штоковая и поршневая полости сообщаются и из-за того, что объем поршневой полости больше объема штоковой полости, происходит подвод протяжки.

Масло из штоковой полости переходит в поршневую полость.

Предохранительный клапан 12 типа Г52-14 с переливным золотником предохраняет систему от перегрузки. Настраивается клапан на давление 2,0..2,5 МПа.

Так как площадь поршня вдвое больше площади штока, скорости подвода и отвода протяжки одинаковы и равны 14 м/мин.

Разгрузка насоса вспомогательного гидропривода осуществляется при включении электромагнита 13 распределителя 14.

Возможные неисправности в гидроприводе станка модели 7А540 (7А510) с насосом НП4М-714 (рнс. 58)

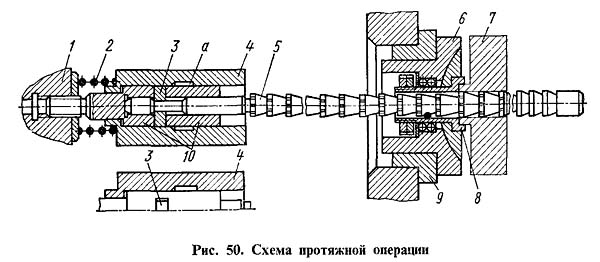

Схема протяжной операции

Схема протяжной операции горизонтального станка

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой - производительностью 25 л/мин - подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

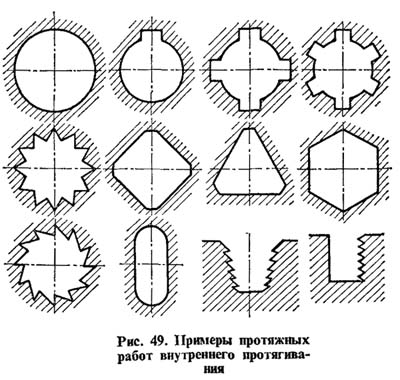

7А540 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7А540

Насосы типов НП2M, НП3М и НП4М

Радиально-поршневые насосы типа НП предназначены для нагнетания минерального масла в гидравлические системы станков, прессов и других гидрофицированных машин, где требуются регулируемые расходы масла, а также переменное направление потока. Объем подачи изменяется смещением эксцентриситета за счет смещения качающей обоймы.

Насос НП4М-714 (НП4М-715) устанавливается на протжные станки типа 7А510, 7А520, 7А540.

Насосы типов НП2M, НП3М и НП4М - реверсивные со средним (нулевым) положением. Смещение скользящего блока до упора, которым определяется производительность насоса, осуществляется гидравлически.

Узлы управления питаются от встроенного шестеренчатого насоса. Насосы обеспечивают:

- одну подачу при одном направлении потока масла и одну подачу при другом направлении потока масла (тип НП2М);

- одну подачу при одном направлении потока и две подачи при другом направлении потока масла (тип НПЗМ);

- две подачи при одном направлении потока и две подачи при другом направлении потока масла (тип НП4М).

Насосы рассчитаны на роботу с приводом только через эластичную муфту на чистом минеральном масле, свободном от воды, кислот и смол, вязкостью от 3 до 8 ºЕ при температуре масла в пределах от +10 до +50 ºC.

Насос типа НП представляет собой комплектный гидроагрегат, состоящий из следующих деталей и узлов:

Радиально-поршневого насоса, предохранительных клапанов поршневого насоса, шестеренчатого насоса, узлов управления для изменения производительности и направления потока масла поршневого насоса.

Поршневой насос состоит из корпуса 8 и крышки 7, внутри которых размещены его рабочие элементы.

Основные рабочие элементы: скользящий блок 18 с крышкой 6, барабан 17 с крышкой 10 и реактивными кольцами 13, ротор 15, имеющий цилиндрические отверстия с поршнями 14, распределительная втулка 16, запрессованная в ротор, распределительная ось 19, имеющая два канала для входа масла и два канала для выхода масла, приводной вал 2 с муфтой 9.

Скользящий блок может перемещаться по направляющим 22 в одну и другую сторону от оси насоса. Барабан 17 вращается на двух роликоподшипниках, из которых один расположен в расточке корпуса скользящего блока, а другой – в крышке скользящего блока.

Ротор 15 с распределительной втулкой 16 на двух шарикоподшипниках вращается на распределительной оси 19 с малым радиальным зазором.

Распределительная ось запрессована в корпус насоса.

Приводной вал 2 вращается на двух шарикоподшипниках, из которых один расположен в крышке 7, а другой – в расточке оси 19. К крышке 7 прикреплен винтами центрирующий диск 5, служащий крышкой шестеренчатого насоса.

Муфта, передающая вращение от вала 2 ротору 15, состоит из фланца, промежуточного кольца 12 и четырех роликов 11.

Конструкция муфты допускает незначительное относительное смещение осей ротора и приводного вала.

Уплотнение 3 препятствует проникновению масла вдоль приводного вала наружу.

Утечка масла через уплотнение отводится внутрь корпуса, а утечка из корпуса насоса – в бак через трубу, присоединяемую на резьбе к отверстию Е.

Ротор установлен на распределительной оси 19. Подвод масла к ротору и отвод масла в систему осуществляется посредством каналов в распределительной оси.

При вращении ротора поршни 14, отбрасываемые центробежной силой, прижимаются своими сферическими головками к конической поверхности реактивных колец 13, установленных в барабане.

Ротор и барабан непосредственно ничем не связаны, но при вращении ротора между сферическими головками поршней и реактивными кольцами возникают силы трения, благодаря которым ротор увлекает за собой барабан.

Барабан вращается в скользящем блоке 18, последний может перемещаться по направляющим 22, за счет чего достигается изменение эксцентриситета, а следовательно, и изменение производительности насоса.

Величина эксцентриситета может быть определена по указателю 23.

Шестеренчатый насос состоит из ведущей шестерни 4, закрепленной на приводном валу шпонкой, и ведомой шестерни 20 с шарикоподшипником, напрессованным на ось 21.

Предохранительные клапаны встроены в корпусе насоса и служат для защиты поршневого насоса от перегрузок, но не являются предохранительными клапанами гидросистемы.

Клапан 32, имеющий в торце отверстия 6 диаметром 1.1,5 мм, встроен в расточку корпуса насоса и закрыта крышкой 33. В крышке вмонтированы детали вспомогательного шарикоподшипникового клапана: втулка-седло 30, шарик 29, седло 28, пружина 27, регулировочный винт 25 с колпачком 24 и гайкой 26.

Для предотвращения возможных утечек масла по регулировочному винту 25 между крышкой 33, гайкой 26 и колпачком 24 поставлены прокладки.

Через отверстие б масло из полости давления в заполняет полость с левого торца клапана 32.

Давление масла регулируется вспомогательным шариковым клапаном, пружина 27 которого настраивается на требуемое давление винта 25.

В случаях, когда давление масла в системе ниже давления, на которое настроен шариковый клапан, клапан 32 пружиной 31 прижимает своим буртом к корпусу и разделяет полости давления и слива.

В случае, когда давление масла в системе превышает давление настройки, шариковый клапан открывается, и масло из левой полости проходит в сливные каналы а и г. При сливе масла отверстие б в клапане 32 создает перепад давления, вследствие чего возникает сила гидравлического давления, отжимающего клапан 32, и полость адвления в соединяется со сливом г.

Клапан шестеренчатого насоса служит для регулирования давления масла, подаваемого в узлы управления.

Клапан 38 прижимается к выточенному в корпусе насоса седлу пружиной 37.

Регулирование натяжения пружины 37 производится шайбами 36.

Прокладка 35 уплотняется поверхность стыка головки винта 34 и корпуса. При давлении, превышающим настройку пружины, масло отжимает клапан 38 и выходит через окно е в камеру. Которая соединена с полостью всасывания поршневого насоса в реверсивных насосах, а нереверсивных – в бак.

Общий вид насоса НП-2М, НП-3М, НП-4М Рис. 3.

- слив из-под клапанов высокого давления;

- всасывание шестеренчатого насоса;

- всасывание поршневого насоса;

- слив утечек из корпуса;

- контур отверстия в маслобаке;

- слив из-под подпорного клапан;

- указатель эксцентриситета;

- клапан подпорный;

- предохранительный клапан поршневого насоса;

- клапан предохранительный шестеренчатого насоса.

Общий вид насоса НП-2М, НП-3М, НП-4М

Схема управления насосом НП4М

Схема управления насосом НП4М. Смотреть в увеличенном масштабе

Читайте также: Ремонт гидравлических систем металлорежущих станков

Протяжной инструмент

Технические характеристики протяжного станка 7А540

| Наименование параметра | 7А510 | 7Б55 | 7Б56 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 100(10) | 200(20) |

| Наибольшая длина хода рабочих салазок (каретки), мм | 1250 (200..1450) | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок (каретки), мм | 1200 (550..1720) | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 100 | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 | |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | ||

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 | |

| Диаметр отверстия в планшайбе, мм | 100 | 125 | 130H7 |

| Диаметр планшайбы, мм | 220 | 280 | |

| Скорость рабочего хода, м/мин | 1,5..13,0 | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 | |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения, кВт | 18,5 | ||

| Электродвигатель привода гидронасоса гидростанции, кВт | |||

| Электродвигатель насоса охлаждения, кВт | |||

| Суммарная мощность электродвигателей установленных на станке, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | ||

| Масса станка, кг | 5200 |

- Ашихмин В.Н. Протягивание, 1981, стр.90.

- Кацев П.Г. Протяжные работы, 1968

- Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

- Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Список литературы:

Связанные ссылки. Дополнительная информация