7Б65 Станок вертикально-протяжной

описание, характеристики, схемы

Сведения о производителе протяжного станка 7Б65

Разработчиком и изготовителем вертикально-протяжного станка 7Б65 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

- 7А510 - станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7А540 - станок протяжной горизонтальный для внутреннего протягивания, 400 кН

- 7Б510 - станок протяжной горизонтальный, 100 кН

- 7А534 - станок протяжной горизонтальный, 250 кН

- 7Б55 - станок протяжной горизонтальный, 100 кН

- 7Б56 - станок протяжной горизонтальный, 200 кН

- 7Б65 - станок вертикально-протяжной, 100 кН

- 8В66 - станок отрезной круглопильный автомат, Ø 280

- 8В66А - станок отрезной круглопильный автомат, Ø 280

- 8Г662 - станок отрезной круглопильный автомат, Ø 280

- 8Г663 - станок отрезной круглопильный автомат, Ø 285

- 7523 - станок протяжной горизонтальный, 100 кН

- 7534 - станок протяжной горизонтальный, 250 кН

- МП8-876 - станок деревообрабатывающий комбинированный бытовой

- МП8-1540 - станок деревообрабатывающий комбинированный бытовой

7Б65 Станок вертикально-протяжной для внутреннего протягивания полуавтомат. Назначение и область применения

Протяжной станок 7Б65 выпускался с 1971 года и снят с производства.

Вертикально-протяжной станок 7Б65 предназначен для обработки сквозных отверстий различной формы и наиболее пригоден для эксплуатации в условиях крупносерийного и массового производства.

Основные технические характеристики вертикально-протяжного станка 7Б65

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1971 год.

- Номинальное тяговое усилие - 100 кН (10 тс)

- Наибольшая длина рабочего хода салазок (каретки) - 100..1250 мм

- Скорость рабочего хода - 1,5..11,4 м/мин

- Длина протяжки - 935..1385 мм

- Расстояние от низа основания станка до нижнего базового торца детали в положении загрузки, не более - 1960 мм

- Расстояние от рабочих салазок до оси протяжки - 140 мм

- Диаметр отверстия под планшайбу - 140 мм

- Ход вспомогательных салазок - 800 мм

- Длина отвода и подвода протяжки - 200..500 мм

- Длина сопровождения - 300..600 мм

- Рекомендуемая скорость обратного хода - 20 м/мин

- Мощность электродвигателя привода главного движения - 22 кВт

- Масса станка - т

7Б65 Общий вид протяжного станка

Фото протяжного станка 7Б65

Габарит рабочего пространства верикально-протяжного станка 7Б65

Габарит рабочего пространства протяжного станка 7Б65. Смотреть в увеличенном масштабе

7Б65 Основные узлы верикально-протяжного станка

Основные узлы верикально-протяжного станка 7Б65

Основные узлы протяжного станка 7Б65. Смотреть в увеличенном масштабе

На рис. 71 представлен общий вид станка 7Б65. Внутри станины 1 станка смонтирован рабочий цилиндр, шток которого вверху через кронштейн связан с рабочими салазками. В верхней части станины укреплен цилиндр вспомогательных салазок. Шток этого цилиндра соединен с помощью кронштейна со вспомогательными салазками 2, на которых устанавливается вспомогательный патрон. Нижняя часть станины служит резервуаром для охлаждающей жидкости. Тумба 3 прикреплена к станине с помощью болтов. Верхняя часть тумбы служит для крепления стола, на рабочей плоскости которого устанавливается опорная планшайба, В столе смонтированы сопла стружкосмывки и упор для раскрытия рабочего патрона. Нижняя часть тумбы оборудована стружковыгрузкой. Во внутренней полости тумбы перемещается нижний кронштейн рабочих салазок, на котором крепится рабочий патрон.

Насосная установка 4 вынесена за пределы станины и расположена на гидробаке 5. Подвод масла к гидроцилиндрам осуществляется по трубопроводам 6. Устройство 7 для регулирования скоростей хода рабочих салазок смонтировано на насосной установке. На гидропанели 8 установлена аппаратура управления гидросистемой станка. Механизм настройки хода 9 служит для настройки длины замедления хода рабочих салазок около крайних положений. Привод механизма настройки хода, воздействующего на конечные выключатели 1ПВ—4ПВ (рис. 72) осуществляется от рабочих салазок станка.

Электрошкаф 10 (см. рис. 71) также вынесен вне станины. В верхней части электрошкафа установлен выключатель 11 вводного автомата с сигнальной лампочкой. Пульт управления 12 содержит кнопочную станцию и сигнальные лампочки. Пуск рабочего цикла производится двумя кнопками 13, расположенными по обеим сторонам тумбы 3. Рабочую площадку 14 приставляют к тумбе станка.

Кинематическая схема вертикально-протяжного станка 7Б65

Кинематическая схема верикально-протяжного станка 7Б65

Кинематическая схема станка приведена на рис. 72. Рабочий 1 и вспомогательный 2 цилиндры закреплены на станине неподвижно, что условно показано штриховкой.

При перемещении вспомогательных салазок срабатывают конечные выключатели 5ПВ—8ПВ, управляющие работой вспомогательного цилиндра. Привод кулачкового барабана механизма настройки хода рабочих салазок осуществляется от рейки 5, закрепленной на боковой поверхности рабочих салазок (на рис. 72 условно механизм настройки хода показан внизу). От реечной шестерни 4 через червячную пару 3 движение передается на барабан с кулачками, воздействующими на конечные выключатели 1ПВ—4ПВ, управляющие работой рабочего цилиндра 1.

Станок может работать в одном из следующих режимов.

- Полный полуцикл с растягивающим пассивным сопровождением, когда движение вспомогательным салазкам сообщается через протяжку;

- Полный полуцикл с толкающим сопровождением;

- Работа без сопровождения;

- Простой полуцикл.

На рис. 73 показаны циклограммы работы станка в режиме полного полуцикла с растягивающим и толкающим сопровождением. Внутри квадратов показаны конечные выключатели, срабатывающие в определенные моменты времени. В обеих случаях в исходном состоянии рабочие и вспомогательные салазки находятся в верхнем положении.

Циклограмма работы верикально-протяжного станка 7Б65

Циклограмма работы верикально-протяжного станка 7Б65. Смотреть в увеличенном масштабе

При работе с пассивным растягивающим сопровождением (см. рис. 73, а) цикл начинается одновременным нажатием двух кнопок (КУ) «Пуск цикла», что приводит к включению гидрораспределителя, подающего масло в штоковую полость вспомогательного цилиндра.

Начинается подвод протяжки заканчивающийся, когда срабатывает конечный выключатель 6ПВ (см. рис. 72), который, кроме того, дает команду на гидрораспределитель, подающий масло в штоковую полость рабочего цилиндра.

Начинается рабочий ход и одновременно через протяжку движение передается вспомогательным салазкам, что обеспечивает сопровождение протяжки до тех пор, пока не раскроются кулачки вспомогательного патрона. При срабатывании конечного выключателя 1ПВ дается команда на уменьшение производительности насоса главного привода, что приводит к замедлению скорости рабочих салазок. Соответствующей настройкой обеспечивают уменьшение скорости рабочих салазок к моменту входа в деталь калибрующих зубьев. Во время замедленного рабочего хода с помощью настраиваемого упора происходит раскрытие вспомогательного патрона, хвостовик протяжки выходит из вспомогательного патрона и прекращается пассивное (растягивающее) сопровождение протяжки. В конце замедленного рабочего хода срабатывает конечный выключатель 2ПВ, после чего рабочие салазки останавливаются и начинается отвод вспомогательных салазок.

Останов вспомогательных салазок происходит после срабатывания конечного выключателя 8ПВ. Для возвращения узлов станка в исходное положение необходимо снова нажать две кнопки (КУ) «Пуск цикла». При этом управляемый золотник направляет масло в бесштоковую полость цилиндра и начинается обратный ход рабочих салазок. На определенном расстоянии до конца хода срабатывает конечный выключатель 3ПВ, что приводит к замедлению обратного хода. В конце замедленного обратного хода задний хвостовик протяжки входит во вспомогательный патрон и захватывается его кулачками.

В верхнем положении рабочих салазок рабочий патрон раскрывается, срабатывает конечный выключатель 4ПВ, что приводит к останову рабочих салазок и к началу отвода вспомогательных салазок в исходное положение.

В верхнем положении вспомогательных салазок срабатывает конечный выключатель 7ПВ, что приводит к останову этих салазок. Цикл окончен.

Начало работы станка по циклу с толкающим сопровождением (см. рис. 73,б) такое же, как при работе станка с растягивающим сопровождением. Но срабатывание конечного выключателя 6ПВ приводит к подаче масла как в штоковую полость рабочего цилиндра, так и в штоковую полость вспомогательного цилиндра, что обеспечивает активное, толкающее сопровождение протяжки. Прекращение толкающего сопровождения и начало отвода вспомогательной каретки на длину пути сопровождения начинается после срабатывания конечного выключателя 5ПВ. Перед срабатыванием этого выключателя настраиваемый упор раскрывает кулачки вспомогательного патрона, чтобы стал возможен отвод вспомогательных салазок. Отвод вспомогательных салазок прекращается после срабатывания конечного выключателя 8ПВ. Замедление рабочего хода рабочих салазок происходит после срабатывания конечного выключателя 1ПВ, а срабатывание конечного выключателя 2ПВ приводит к останову рабочих салазок. Возвращение всех узлов станка в исходное положение происходит точно так же, как и при полном цикле с пассивным (растягивающим) сопровождением.

Работа станка без сопровождения означает, что вспомогательные салазки обеспечивают только подвод и отвод протяжки. Циклограмма работы станка в этом режиме аналогична циклограмме на рис. 73, только в ней отсутствует ответвление, связанное с сопровождением протяжки. Это означает, что в конце подвода протяжки настраиваемый упор раскрывает кулачки вспомогательного патрона. Поэтому в начале рабочего хода задний хвостовик протяжки входит из вспомогательного патрона и протягивание происходит без сопровождения протяжки.

Работа в простом полуцикле происходит без участия вспомогательных салазок. Это означает, что рабочий ход начинается с нажатия двух кнопок (КУ) «Пуск цикла», а обратный ход заканчивается срабатыванием конечного выключателя 4ПВ. В остальном циклограмма простого полуцикла соответствует циклограмме на рис. 73 без ветви сопровождения протяжки.

Настройку скорости рабочего и обратного ходов рабочих салазок производят с помощью четырех винтов устройства 7 (см. рис. 71). Скорости обратного хода (20 м/мин) и замедленного обратного хода настраивают на заводе-изготовителе и менять их не рекомендуется. Скорость рабочего хода и замедленного рабочего хода настраивают в соответствии с выбранными режимами резания. Настройку скорости рабочего хода производят на простом полуцикле во время холостого хода. Поэтому в процессе резания будет наблюдаться посадка (уменьшение) скорости, зависящая от давления масла при рабочем ходе. При давлении 10 МПа величина посадки составит 0,34 м/мин., При меньших давлениях посадка пропорционально уменьшается. О соотношении силы тяги станка и давления рабочего хода можно судить по графику в паспорте станка.

Схема наладки станка 7Б65 приведена на рис. 74. На ней приведены все данные, необходимые для согласования размеров инструмента и установочных приспособлений с параметрами станка.

Приспособления для внутреннего протягивания

Приспособления для внутреннего протягивания можно разделить на две основные группы: 1) связанные с инструментом, 2) связанные с обрабатываемой заготовкой. Приспособления, связанные с протяжкой называют еще вспомогательным инструментом. Это,, например, рабочие и вспомогательные патроны. К приспособлениям, связанным с инструментом можно отнести устройства для очистки протяжек от стружки. К приспособлениям, связанным с обрабатываемой заготовкой, относятся сменные опорные планшайбы, адаптеры для протягивания шпоночных пазов, приспособления для координатного протягивания и др.

Рабочие патроны

Наибольшее распространение получили круглые с кольцевой выточкой хвостовики протяжек (тип 3 па ГОСТ 4044—70). Поэтому конструкции патронов будут рассмотрены применительно к этому типу хвостовиков.

На рис. 75 показан стандартный патрон (ГОСТ 16158—70). Основными деталями патрона являются корпус 1, гильза 2 для открывания и закрывания кулачков 3, пружина 4, перемещающая гильзу в положение закрытия кулачков и гайка 5, на которую опирается пружина 4. Рукоятка 6 служит для открывания патрона вручную. Для исключения углового поворота гильзы 2 предусмотрен винт 7. Отличительной особенностью этого патрона является неподпружиненная конструкция кулачков. Раскрытие кулачков происходит за счет воздействия на них рабочего конуса хвостовика протяжки в начале отвода протяжки. Перед началом отвода-протяжки внутренняя выточка на гильзе 2 должна быть расположена напротив кулачков 3. Это достигается обычно за счет того, что в конце обратного хода гильза 2 упирается в специальный упор на опорной плите станка и перемещается в направлении гайки 5, сжимая пружину 4. В начале рабочего хода пружина 4 возвращает гильзу 2 в исходное положение. При этом происходит закрывание кулачков 3. В ГОСТ 16158—70 предусмотрено 18 типоразмеров данного патрона для хвостовиков диаметрами 12..70 мм. Для протягивания отверстий с постоянным, фиксированным положением протяжки разработаны патроны по ГОСТ 16167—70. Эти патроны отличаются от патронов по ГОСТ 16158—70 только наличием фиксирующего элемента, определяющего постоянство углового положения хвостовика протяжки. Недостатком рассмотренных патронов является сложная и нетехнологическая конструкция кулачков. Кроме того, автоматическое открывание и закрывание патрона может происходить только около опорной плиты станка.

Рабочий патрон верикально-протяжного станка 7Б65

Многие отечественные протяжные станки оснащены патронами (рис. 76). Эти патроны отличаются от рассмотренных выше конструкцией кулачков. Вместо четырех кулачков круглого сечения в них применены два кулачка прямоугольного сечения, каждый из которых охватывает примерно половину рабочего конуса хвостовика протяжки. Кулачки подпружинены, т. е. перемещение кулачков из рабочего в открытое положение, когда выточка гильзы 2 расположена напротив кулачков, происходит за счет пружин, воздействующих на каждый из кулачков. В остальном конструкция и принцип работы патрона сходны с описанными выше. При протягивании отверстий, когда требуется фиксация углового положения протяжки (шлицевые, фасонные), во втулку 5 устанавливается фиксирующий сегмент, обеспечивающий постоянство углового положения хвостовика протяжки.

На рис. 76 показан рабочий патрон для горизонтально-протяжного станка. Рабочие патроны для вертикально-протяжных станков отличаются небольшими конструктивными изменениями, связанными с более тщательным уплотнением внутренних полостей патрона для предотвращения их засорения. Рабочий патрон конструкции СКБ ПС показан на рис. 77.

Автоматический рабочий патрон верикально-протяжного станка 7Б65

Два рабочих кулачка 1 в этом патроне закрываются и открываются поворотом вокруг своих осей. Две пружины 2 стремятся всегда удерживать рабочие кулачки в закрытом состоянии. Синхронность открывания и закрывания кулачков обеспечивается за счет зубчатых секторов 3, выполненных за одно целое с кулачками. Планка 4 ограничивает крайнее положение закрытых кулачков. На одном из кулачков установлен рычаг 5, управляющий открыванием патрона. В конце обратного хода рычаг 5 находит на упор, закрепленный на опорной плите станка, поворачиваясь, обеспечивает открывание кулачков 1. В начале рабочего хода, когда рычаг 5 отходит от упора, под действием пружин 2 кулачки 1 поворачиваются и захватывают хвостовик протяжки. Требуемый угол поворота обеспечивается планкой 4, на которую в конце поворота упираются соответствующие скосы кулачков. Такие патроны устанавливают на горизонтально-протяжные станки, в частности, на станки мод. 7Б55, 7Б56, а также вертикально-протяжные) станки 7Б65, 7Б66.

Все описанные выше патроны открываются и закрываются только в одном положении — около опорной плиты. Поэтому они наиболее пригодны для работы по автоматическому циклу работы. Между тем, в условиях мелкосерийного и серийного производства чаще всего требуется, чтобы патрон открывался и закрывался в любом положении рабочих салазок. В то же время желательно, чтобы он имел механизированный привод и мог работать также в автоматическом цикле. Этим требованиям отвечает патрон, приведенный на рис. 78 [А. с. № 322241 (CСCP)]. Этот патрон имеет встроенный кольцевой пневмо- или гидропривод, который позволяет открывать и закрывать кулачки в любом положении рабочих салазок. Особенностью патрона (см. рис. 78,б) является круглое сечение рабочих кулачков 3, которые двумя пружинами 5 (см. рис. 78,б) постоянно отжимаются от центра патрона. Гильза 2 сводит кулачки к центру, обеспечивая закрывание патрона. Она является поршнем кольцевого цилиндра, заключенного между шейкой корпуса 1 и внутренней поверхностью стакана 4, прикрепленного винтами к корпусу 1 патрона. Рабочую среду (воздух или масло) подводят через штуцеры, установленные в стакане. Через систему отверстий, показанных на рис. 78,а в стакане и корпусе рабочая среда подводится в левую полость кольцевого цилиндра, после чего гильза 2 перемещается вправо и происходит открывание патрона. Для закрывания патрона рабочая среда подается во второй штуцер, и через отверстия в стакане 4 (на рис. 78 не показаны) она поступает в правую полость кольцевого пневмоцилиндра. После этого гильза 2 перемещается влево, происходит закрывание патрона. Этот патрон после небольшого усовершенствования установки сменной втулки — может использоваться как переналаживаемый для работы с хвостовиками двух-трех соседних размеров.

Шпоночные протяжки снабжают плоскими хвостовиками для протяжек по ГОСТ 4043—70. Для этих хвостовиков имеются стандартные патроны (рис. 79). В корпусе 1 выполнены отверстия под кулачки 2. Сверху кулачки 2 поддерживаются осями 3. Плунжеры 4 со сферическими наконечниками поджимают кулачки 3 к центру патрона (упору 7). Резьбовыми пробками 5, регулируют силу нажатия пружин 6, действующих на плунжеры 4. Гайкой 8 фиксируется положение патрона. Винтами 9 крепятся оси 3. По ГОСТ 16160—70 предусмотрено три диапазона размеров данных патронов по раскрытию кулачков: 2..22 мм, 3,5..35 мм, 12..54 мм.

На рис. 82 приведена одна из конструкций вспомогательных патронов для вертикально-протяжных станков. Данный патрон используют для работы с протяжками небольших размеров при протягивании шлицевых отверстий в несколько проходов. В корпусе 1 патрона установлены направляющая коническая втулка 2 и подпружиненные сухарики 3. Торцовые зубчики втулки 2 при движении вспомогательной каретки вниз входят в зацепление с торцовыми зубчиками кольца 9, закрепленного на протяжке 10. Корпус 1 патрона останавливается и начинается его поворот вместе с протяжкой вокруг оси за счет того, что палец 5, продолжая перемещаться вниз вместе со вспомогательной кареткой, движется по винтовому пазу в корпусе 1. При этом сжимается пружина 6, сила натяжения которой регулируется винтом 7. Упорный подшипник 8 предотвращает скручивание пружины 6, при повороте корпуса 1. Как только шлицевая направляющая протяжки совпадет со шлицевым отверстием заготовки, протяжка под действием пружины 6 входит в отверстие заготовки и начинается рабочий ход. В конце сопровождения коническая- поверхность кольцевой выточки протяжки раздвигает кулачки 3, сжимая пружины 4, и протяжка выходит из вспомогательного патрона.

Кроме рассмотренных выше патронов при работе на горизонтально- и вертикально-протяжных станках применяют вспомогательные патроны, конструкция которых аналогична конструкции рабочих патронов, показанных на рис. 77, но имеются некоторые изменения в конструкции кулачков и в способе их открывания и закрывания.

Приспособления для удаления стружки с протяжек

Очистка протяжки от стружки струей СОЖ недостаточна. Поэтому создаются различные механизмы для автоматической очистки протяжек от стружки. В качестве примера можно привести приспособление для очистки от стружки протяжек диаметром 40—150 мм на горизонтально-протяжных станках. Приспособления устанавливают в начале приставной станины станка. В корпусе приспособления закрепляют втулку внутренним диаметром 160 мм. Наружная поверхность втулки является опорой для диска, который получает вращение от электродвигателя через зубчатую передачу. На торце диска размещено шесть грузов в виде угловых рычагов, которые могут поворачиваться на осях, закрепленных в диске. На другом конце каждого рычага закреплена капроновая щетка. Когда диск неподвижен, пружины отводят капроновые щетки от центра приспособления так, чтобы они не касались режущих кромок зубьев протяжек. При этом грузы сходятся к -центру приспособления. В таком положении производятся подвод и рабочий ход протяжки. Электродвигатель привода вращения включается в конце рабочего хода. Частота вращения диска 400 об/мин. При этом грузы под действием центробежных сил расходятся, растягивая пружины, и щетки прижимаются к зубьям протяжки. Вращательное движение щеток и поступательное движение протяжки при обратном ходе обеспечивают качественную очистку протяжки от стружки. Указанный принцип действия приспособления исключает срезание капроновых щеток зубьями протяжки. Диаметр капроновой нити 0,6..0,9 мм, она имеет достаточную жесткость и износостойкость. Кожух на передней части корпуса предохраняет от разбрасывания стружки. Приспособления устанавливают с помощью кронштейна. Регулирование установки щеток на нужный диаметр осуществляется специальными винтами.

Для очистки протяжек от стружки на вертикально-протяжных станках для внутреннего протягивания применяют другой принцип очистки. Щетки для очистки из стальной проволоки диаметром 0,5 мм, установленные по окружности, не вращаются, а передвигаются только в радиальном направлении. Подвижные каретки, в которых установлены щетки, перемещаются устройством, привод которого осуществляется от вспомогательного гидроцилиндра. При подводе протяжки и в течение рабочего хода щетки отведены и не касаются зубьев протяжки. При обратном ходе протяжки подвижные каретки подводятся к центру приспособления. При этом диаметр отверстия между щетками должен быть на 2..3 мм меньше диаметра протяжки, что обеспечивает очистку протяжки от стружки.

Приспособления, связанные с деталью, обычно устанавливают на опорную планшайбу горизонтально-протяжных станков или на стол вертикально-протяжных станков. Диаметры базовых отверстий, выполняемых по 7-му квалитету (Н7), в опорной плите и опорной планшайбе для горизонтально-протяжных станков и в столе вертикально-протяжных станков приведены в табл. 22.

На рис. 83 показана опорная планшайба станка 7Б56. Переходные планшайбы для каждой конкретной детали базируются на центральное отверстие Ø 130Н7 и закрепляются с помощью болтов, устанавливаемых в Т-образные пазы.

При протягивании заготовок с необработанным базовым торцем, применяют сферические самоустанавливающиеся опорные планшайбы (рис. 84). Применение таких планшайб позволяет исключить изгиб и поломку протяжек, когда опорный торец не перпендикулярен к оси протягиваемого отверстия. Фланец 1 приспособления обычно закрепляют непосредственно на опорной плите станка. Сферическая самоустанавливающаяся планшайба 2 служит опорой для подпружиненной рабочей планшайбы 3, на которую опирается торец протягиваемой заготовки.

Приспособления для протягивания шпоночных пазов в отверстиях обычно устанавливают на опорную планшайбу станка. На рис. 85 показано переналаживаемое приспособление. Посадочный палец, на который устанавливают заготовку, делают сменным.

Один переходный фланец 2, с помощью которого приспособления прикрепляют к опорной планшайбе станка, может быть оснащен комплектом посадочных пальцев 1 на разные типоразмеры обрабатываемых отверстий. Прокладка 3 компенсирует уменьшение по высоте размера зуба после переточки шпоночной протяжки. Кроме того, применение комплекта прокладок 3 позволяет протягивать глубокие шпоночные пазы на несколько проходов одной протяжкой.

Простейшее делительное приспособление для протягивания нескольких шпоночных пазов, расположенных под углом 120°, показано на рис. 86. После протягивания первого шпоночного паза деталь поворачивается на адаптере, с помощью подпружиненной шпонки 1 фиксируется ее угловое положение. Затем начинается протягивание следующего шпоночного паза.

7Б65 Установочный чертеж верикально-протяжного станка

Установочный чертеж верикально-протяжного станка 7Б65

Установочный чертеж верикально-протяжного станка 7Б65. Смотреть в увеличенном масштабе

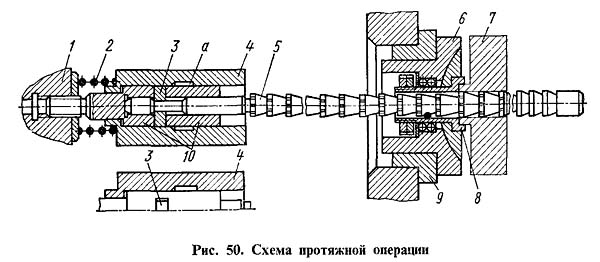

Схема протяжной операции

Схема протяжной операции горизонтального станка

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой - производительностью 25 л/мин - подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

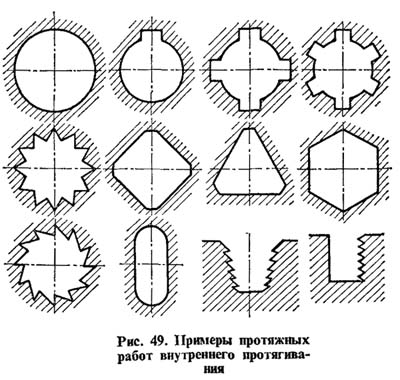

7Б65 Пример протяжных работ внутреннего протягивания

Пример протяжных работ внутреннего протягивания 7Б65

Читайте также: Ремонт гидравлических систем металлорежущих станков

Протяжной инструмент

- Ашихмин В.Н. Протягивание, 1981, стр.90.

- Кацев П.Г. Протяжные работы, 1968

- Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

- Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Список литературы:

Связанные ссылки. Дополнительная информация