7Д37 Станок поперечно-строгальный с гидравлическим приводом

описание, характеристики, схемы

Сведения о производителе поперечно-строгального станка 7Д37 (7Д36)

Изготовителем поперечно-строгального станка 7Д37 (7Д36) является Гомельский станкостроительный завод им. С. М. Кирова СтанкоГомель, основанный в 1885 году.

Первые станки были изготовлены заводом в 1934 году.

В настоящее время завод является крупнейшим производителем гаммы универсальных консольно-фрезерных станков моделей FW, FU, FSS. Эти станки завод производит с 1993 года по лицензии немецкой фирмы HECKERT Chemnitzer Werkzeugmaschinen GmbH.

В ассортименте выпускаемой продукции по-прежнему долбежные станки, правильно-отрезные автоматы и специальные станки.

Станки, выпускаемые предприятием Гомельский станкостроительный завод им. С. М. Кирова, СтанкоГомель

- 7Д36 - станок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7Д37 - станок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7Д430 - станок долбежный с гидравлическим приводом, Ø 630

- 7Д450 - станок долбежный с гидравлическим приводом, Ø 800

- 7М36 - станок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7М37 - станок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7М430 - станок долбежный с гидравлическим приводом, Ø 630

- 737 - cтанок поперечно-строгальный с гидравлическим приводом, 450 х 900

- 7307д - cтанок поперечно-строгальный с гидравлическим приводом, 450 х 710

- 7310д - cтанок поперечно-строгальный с гидравлическим приводом, 560 х 1000

- 7403 - станок долбежный с гидравлическим приводом, Ø 630

- 7405 - станок долбежный с гидравлическим приводом, Ø Ø 800

- 7430 - станок долбежный с гидравлическим приводом, Ø 650

- ГД200 - станок долбежный с механическим приводом малогабаритный, Ø 500

- ГД320 - станок долбежный с гидравлическим приводом, Ø 770

- ГД500 - станок долбежный с гидравлическим приводом, Ø 940

- ГДВ-500 - станок фрезерный вертикальный многоцелевой, 630 х 500

- ИР-500 - станок фрезерный горизонтальный многоцелевой, 500 х 500

- FSS350MR - станок консольно-фрезерный вертикальный, 315 х 1250

- FSS450MR - станок консольно-фрезерный вертикальный, 400 х 1600

- FU350 MRApUG - станок консольно-фрезерный широкоуниверсальный, 315 х 1250

- FU450 MRApUG - станок консольно-фрезерный широкоуниверсальный, 400 х 1600

7Д37 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7Д37 заменил устаревшую модель 7М36, 7М37.

Поперечно-строгальный станок 7Д37 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д37 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д37 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок 7Д37 имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д37 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

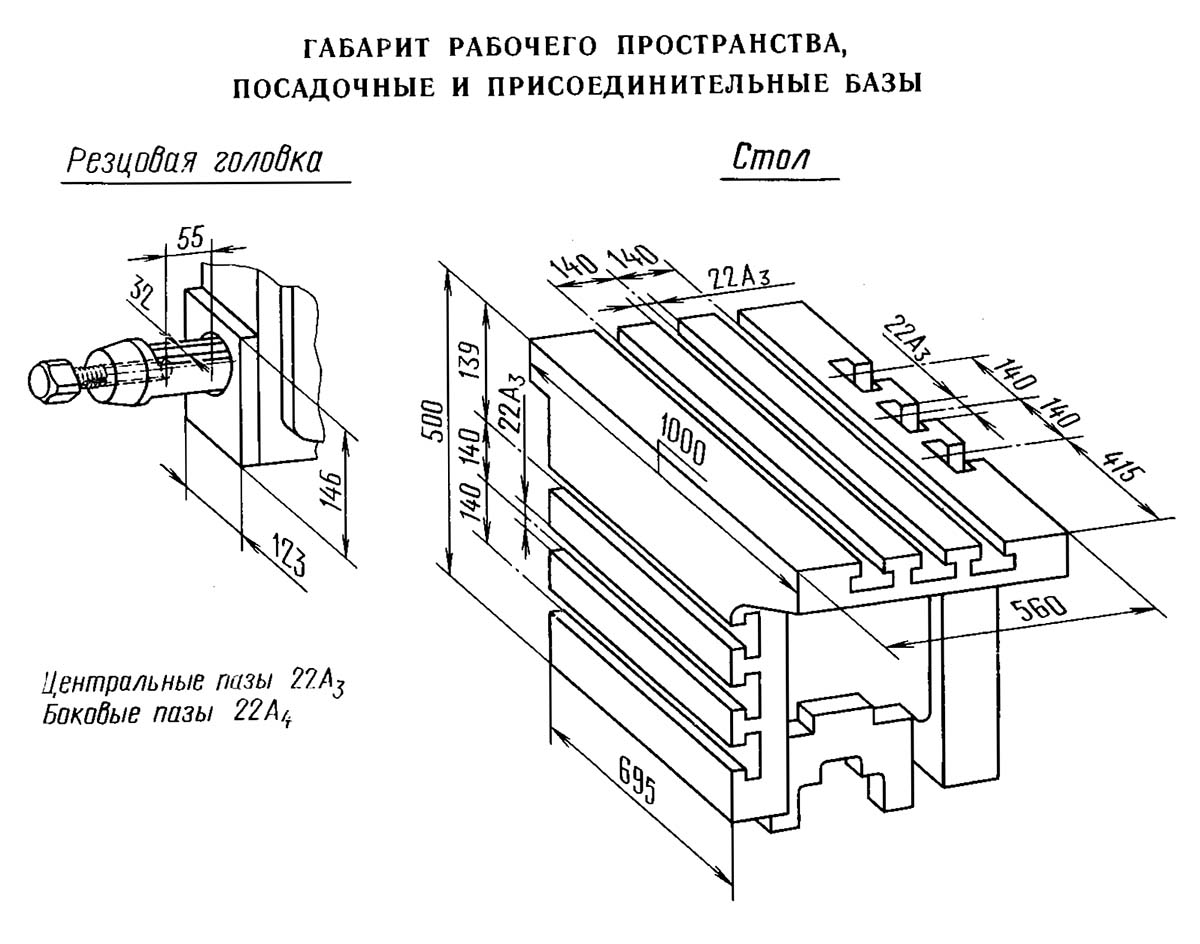

Габарит рабочего пространства. Посадочные и присоединительные базы поперечно-строгального станка 7Д37

Габарит рабочего пространства поперечно-строгального станка 7Д37

Габарит рабочего пространства поперечно-строгального станка 7Д37. Смотреть в увеличенном масштабе

Общий вид поперечно-строгального станка 7Д37

Фото поперечно-строгального станка 7Д37

Фото поперечно-строгального станка 7Д37

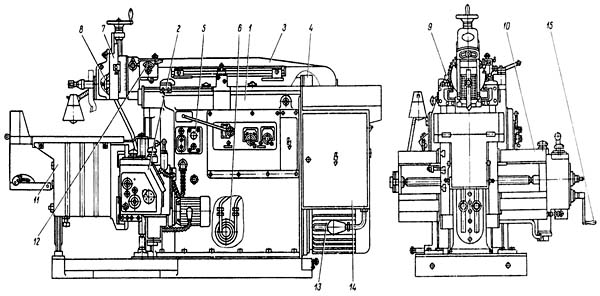

7Д37 Расположение составных частей поперечно-строгального станка 7Д37

Расположение основных узлов поперечно-строгального станка 7Д37

Расположение составных частей поперечно-строгального станка 7Д37. Смотреть в увеличенном масштабе

Перечень составных частей поперечно-строгального станка 7Д37

- Станина Д37-10

- Коробка подач Д36-20А

- Ползун Д37-30

- Гидроцилиндр 14-90x65x1120 (БГ21-26)

- Трубопровод Д37-40

- Теплообменник (змеевик) Д36-41

- Суппорт Д36-50

- Электромагнит приподнятия (откидывания) резца на обратном ходе M365101A

- Токосъемник 7Д37-55

- Траверса Д37-60

- Стол Д37-61

- Механизм вертикальной подачи суппорта Д36-70

- Электрооборудование Д37-80

- Электрошкаф Д36-81

- Принадлежности Д37-90

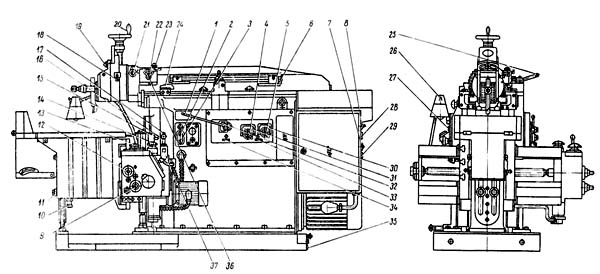

Расположение органов управления строгальным станком 7Д37 (7Д36)

Расположение органов управления строгальным станком 7Д37

Расположение органов управления строгальным станком 7Д37. Смотреть в увеличенном масштабе

Спецификация органов управления поперечно-строгального станка 7Д37

- Рукоятка пуска и останова ползуна

- Кнопка "Пуск"

- Кнопка "Стоп"

- Рукоятка бесступенчатого изменения скорости ползуна в пределах ступени

- Рукоятка переключения ступеней скорости ползуна

- Упоры переключения хода ползуна

- Выключатель электромагнита откидывания резца

- Автоматический выключатель для подключения станка к электросети

- Выход вала под рукоятку ручного вертикального перемещения стола

- Винт точного подпора стола

- Гайка зажима стойки стола

- Выход вала под рукоятку ручного горизонтального перемещения стола

- Гайка настройки перемещения стола на заданную ширину строгания

- Кнопка регулировки величины подачи стола

- Гайки зажима траверсы

- Рукоятка включения горизонтальных и вертикальных перемещений стола

- Кнопка быстрых перемещений стола

- Зажим салазок суппорта

- Гайка зажима поворотной доски

- Маховичок перемещения суппорта

- Квадрат зажима поворотной части суппорта

- Кнопка включения механической подачи суппорта

- Кнопка установки величины подачи суппорта

- Регулируемый упор механизма механической подачи суппорта

- Рукоятка ручного переключения хода ползуна

- Выключатель местного освещения

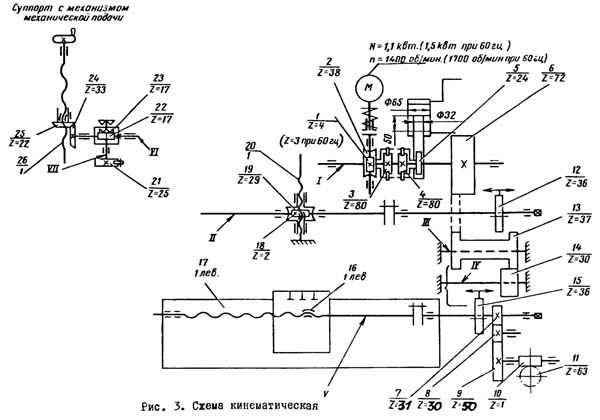

Кинематическая схема поперечно-строгального станка 7Д37

Кинематическая схема поперечно-строгального станка 7Д37

Схема кинематическая строгального станка 7Д37. Смотреть в увеличенном масштабе

Схема кинематическая (рис. 3)

Порядок передачи вращения от электродвигателя быстрых перемещений стола и цилиндра подач до исполнительных органов хорошо виден из кинематической схемы.

Краткое описание подач стола по кинематический цепям изложено в описании узла коробки подач (рис. 5). В табл. 4 дан перечень к кинематической схеме.

Краткое описание конструкции и работы станка

Станок имеет гидравлическое перемещение ползуна и гидравлическую подачу стола на каждый двойной ход ползуна. Быстрое перемещение стола в горизонтальном и вертикальном направлениях осуществляется отдельным электродвигателем малой мощности. Кроме механического перемещения стола в горизонтальном вертикальном направлениях, возможно его перемещать и вручную.

Изменение направления движения ползуна происходит за счет переключения золотника управления упорами, помещенными на ползуне. Этими же упорами регулируется требуемая величина хода ползуна.

Скорость движения ползуна по всей длине хода постоянная. Станок имеет ступенчато-дроссельное регулирование скорости. Рабочая скорость под нагрузкой изменяется в диапазоне от 3 до 48 м/мин при частоте тока в сети 50 Гц и от 4 до 44 м/мин при 60 Гц.

Регулирование скорости осуществляется двумя рукоятками. Одна из них устанавливает четыре ступени скорости, другая производит плавное регулирование скорости в пределах каждой ступени. Величина подачи регулируется маховичком при обратном ходе ползуна (при движении и остановке), а ее отсчет производится по лимбу.

Вертикальная подача резца осуществляется перемещением верхних салазок суппорта.

Управление станком осуществляется кнопочной станцией и рукоятками (см. рис. 2). Положение рукояток определяется соответствующими табличками. Управление движениями стола производится одной рукояткой со встроенной в нее кнопкой быстрых перемещений. Направления переключений рукоятки совпадает с направлениями перемещений стола. Смазка направляющих ползуна и станины осуществляется автоматически от гидросистемы станка.

Станина (рис. 4)

Станина станка представляет собой корпус коробчатой формы, укрепленный на фундаментной плите. Нижняя часть станины служит резервуаром для масла гидросистемы и разделена ребром на два отсека.

К задней стенке станины крепится фланец I, в котором помещена муфта 2, соединяющая гидронасос с фланцевым электродвигателем (сдвоенный гидронасос помещается внутри станины и крепится на винтах к фланцу).

На верхней части станины имеются прямоугольные направляющие, по которым перемещается ползун, приводимый в движение гидравлическим цилиндром, расположенным на платиках между направляющими. На передней стенке станины находятся вертикальные направляющие для перемещения траверсы со столом. К правой боковой стенке крепится через промежуточную плиту 13 гидропанель ШГ31-16.

Промежуточная плита 13 закрывается крышкой 14, на внешней поверхности которой, расположены рукоятки управления гидропанелью ШГ31-16.

На промежуточной плите 13 смонтированы две планки 6 и 7, воздействующие на конечные выключатели 8 и 4.

Верхняя планка 6 связана с рукояткой 3 пуска и останова ползуна. Включение главного электродвигателя возможно только в том случае, когда рукоятка 3 находится в положении "Стоп".

Нижняя планка 7, соединенная с рычагом 5 привода золотника управления 15 гидропанели, во время обратного хода ползуна включает через конечный выключатель 4 электромагнит подъема резца. Рычаг 5 имеет привод от упоров на ползуне через реечные передачи 16 и 17 (сечение Б-Б) и вал 12.

В левой стенке станины имеется окно для монтажа гидропривода, которое закрывается крышкой 10 с горловиной 9 для заливки масла. На переднем торце горизонтальных направляющих станины установлены маслосборники II, предназначенные для съема масла с направляющих ползуна.

Коробка подач (рис. 5)

Коробка подач предназначена для осуществления поперечных подач стола на каждый двойной ход ползуна и быстрых перемещений стола в горизонтальном и вертикальном направлениях.

При переключении ползуна на рабочий ход масло от насоса через гидропанель и золотник подачи поступает в цилиндр коробки подач и перемещает поршень. Рейка, соединенная со штоком, вращает зубчатое колесо 5 (см. рис. 3), от которого через храповый механизм, зубчатые колеса 6, 13 и 15 движение передается на винт поперечной подачи или, при необходимости, через зубчатые колеса 6, 13 и 12 и червячную пару 18 и 19 на винт вертикального перемещения стола 20.

Быстрое перемещение стола в горизонтальном и вертикальном направлениях осуществляется электродвигателем. От электродвигателя движение через предохранительную фрикционную муфту и червячную пару I и 2 передается на корпус второй храповой муфты и далее по той же цепи, что и при поперечной подаче.

Изменение направления подачи происходит переключением зубчатых колес 12 и 15 , расположенных на валах П и У. Переключение осуществляется одной рукояткой 11 (см. рис. 5), направления перемещений которой совпадают с направлениями перемещений стола. В эту же рукоятку встроены выключатель 12 и связанная с ним кнопка 10 для включения быстрых перемещений стола. При перемещении рукоятки 11 в горизонтальной плоскости перемещается зубчатое колесо 15 (см. рис. 3) на валу У (горизонтальное перемещение). При перемещении рукоятки II (см. рис. 5) в вертикальной плоскости перемещается зубчатое колесо 12 (см. рис. 3) на валу П (вертикальное перемещение).

Фиксация положений рукоятки при горизонтальных перемещениях стола осуществляется шариком 13 (см. рис 5), а при вертикальных перемещениях стола - шариком 14. Регулирование величины подачи производится за счет изменения величины хода поршня при помощи маховичка I и пары винт-гайка 4, 5. Причем гайка является упором. Гайка 5 связана с гидравлическим дросселем подач Г77-11 жесткой кинематической цепью. Таким образом, одновременно при регулировке величины подачи за счет изменения хода поршня соответственно дросселируется количество масла, выходящее из штоковой полости цилиндра подач (см. рис. 20), что обеспечивает стабильность подач. Отсчет величины установленной подачи осуществляется при помощи лимба 2 (см. рис. 5), закрепленного на одной оси с маховичком I. Положение маховичка фиксирует винт 3.

В верхнюю крышку коробки подач вмонтирован специальный механизм настройки стола на необходимую ширину строгания, который автоматически останавливает станок в конце обработки. Механизм состоит из лимба 8, имеющего две шкалы для настройки горизонтальных перемещений стона в одну и другую стороны, указателя 7, привода указателя и микровыключателя 9. Указатель связан с винтом горизонтальных перемещений стола жесткой кинематической цепью. Настройка на необходимую ширину строгания производится путем установки указателя 7 против соответствующего деления шкалы и закрепления его гайкой 6.

При вращении указатель доходит до отметки "О" и нажимает на микровыключатель, который останавливает электродвигатель главного движения станка.

Данный механизм обеспечивает остановку стола при крайних положениях его на траверсе независимо от того, включен или отключен механизм настройки стола на ширину строгания. Это обеспечивается воздействием внутреннего указателя 15 на микровыключатель.

В коробке подач установлена предохранительная фрикционная муфта, отключающая цепь быстрых перемещений стола от электродвигателя при перегрузках или упоре стола в крайние положения. Регулировка муфты производится гайкой 16.

Ползун (рис. 6)

Ползун I представляет собой чугунную полую отливку с прямоугольными направляющими. Внутри ползун укреплен ребрами жесткости и имеет поперечную перегородку с отверстием для крепления штока гидроцилиндра. На переднем конце ползуна имеется отверстие для центрирования суппорта. На правой стороне расположены упоры реверса ползуна 2 И 3 которые могут переустанавливаться в Т-образном пазу в зависимости от требуемой длины строгания.

Расстояние между рисками на упорах определяет длину хода ползуна и отсчитывается по линейке 4.

К платику на правой стороне ползуна крепится механизм для механической подачи суппорта. К левой стороне ползуна крепится троллея токосъемника.

Гидроцилиндр (рис. 7)

Гидравлический цилиндр состоит из стальной трубы 5 с крышками 3 и 8 на концах. Внутри цилиндра помещается поршень 7 со штоком 6, конец которого закреплен в перегородке ползуна. Гидроцилиндр крепится к станине кронштейнами 10 и II.

Подавая масло в полость гидроцилиндра без штока, получаем рабочий ход ползуна, а подавая масло в полость со штоком и соединяя полость без штока с баком - обратный ход (холостой) ползуна.

Для предотвращения утечек масла между торцами цилиндра и крышками устанавливаются кольцевые прокладки 4. В передней крышке имеются уплотнения 2, предохраняющие от утечек масла по периферии штока.

Уплотнение зажимается фланцем 1, у которого имеется кольцевая проточка с трубкой 9 для отвода в станину просачивающегося масла.

Трубопровод (рис. 8)

Трубопровод соединяет между собой гидроцилиндр главного движения, цилиндр коробки подач, гидропанель, насосы и вспомогательную аппаратуру.

Трубопровод состоит из стальных труб и концевых соединений. В одной из труб имеется отвод для присоединения манометра замера давления в системе, который включается специальным золотником.

На рис. 8 показана разводка труб и расположение гидроаппаратуры внутри станины, на рис. 19 - подсоединение труб к гидропанели ШГ31-16.

Теплообменник служит для охлаждения масла проточной водой и подключается к водопроводной сети при необходимости

Суппорт (рис. 9)

Суппорт состоит из поворотной части 7, верхних салазок 3, откидной доски 4 и поворотной доски 9.

Перемещение салазок суппорта производится от руки при помощи маховичка I или механически. (см. рис. 3).

Величина перемещения при работе вручную отсчитывается по лимбу 2 с ценой деления 0,05 Величина механической подачи устанавливается маховичком I механизма механической подачи суппорта (см. рис. 14). Строгание под углом осуществляется поворотом всего суппорта. Отсчет угла поворота производится по делениям, нанесенным на круглой поворотной части 7 (см. рис.7).

Внутри суппорта встроен электромагнит, предназначенный для подъема резцедержателя при обратном ходе ползуна.

Для возврата откидной доски 4 с резцедержателем 8 в исходное положение предусмотрена пружина сжатия 5, сила сжатия которой регулируется винтом 6. Если необходимо откидывать резцедержатель вручную, винт 6 вывинчивается.

Электромагнит (рис. 10)

Электромагнит служит для отвода откидной доски с резцом во время обратного хода ползуна.

Узел состоит из корпуса I, якоря 2, катушки 3, сердечника 4 и подвижного штока 5 с величиной хода 5 мм. Корпус ввернут в салазки суппорта и служит осью для поворотной доски.

При обратном ходе ползуна питание поступает на катушку, якорь со штоком передвигается в крайнее левое положение и своим упором отводит откидную доску с резцедержателем.

Токосъемник (рис. II)

Токосъемник состоит из корпуса I с державкой 2, в которой крепится меднографитовая сетка 3, троллеи 4 и кожуха 5. Под действием пружины 6 щетка и троллеи находятся в полном контакте, что обеспечивает питание электромагнита при движении ползуна. Включение электромагнита происходит только при движении ползуна назад с помощью конечного выключателя 4 (см. рис. 4), управляемого от механизма реверса ползуна.

Траверса (рис. 12)

В узел траверсы входят:

- траверса 9 с вертикальными прямоугольными направлявшими для вертикального перемещения ее со столом по станине и горизонтальными прямоугольными направляющими для перемещения стола по траверсе

- плита 8 для крепления стола (основного исполнения, поворотного, копировального) крепленной к ней гайкой 6 винта горизонтального перемещения 10

- редуктор 3 с червяком 5 и червячным колесом 4 с резьбой внутри для вертикальных смещений по винту 2

- телескопическое устройство

- система смазки узла

Вертикальное перемещение траверсы со столом может быть ручным и механическим. Закрепление траверсы на вертикальных направляющих станины производится ручным зажимом прижим планок, находящихся в верхней части направляющих гайками I. Регулирование зазора вертикального перемещения осуществляется клином 12 .

Горизонтальное перемещение плиты со столом по траверсе также может быть ручным и механическим. Защита горизонтальных направляющих производится скребками и войлочными пробками II. Регулирование зазора горизонтального перемещения - клином 7.

С правой стороны к траверсе крепится коробка подач.

Подвод масла к цилиндру коробки подач производится через телескопическое устройство. Трубы телескопического устройства уплотняются манжетами 13.

Стол (рис. 13)

Узел состоит из рабочего стола I, поддержки 2 и стружкосборника 3.

Рабочий стол имеет коробчатую форму с Т-образными пазами для крепления обрабатываемой детали и тисков. Передняя часть стола опирается на поддержку, в которой имеется винт для точного подпора стола. Зажим поддержки производится гайками 7. К столу крепится стружкосборник 3, имеющий откидывающийся щиток 4 и совкообразное дно 5, которое с помощью 8 откидывается и разгружает стружкосборник. При необходимости стружкосборник может быть легко снят со стола.

Механизм механической подачи суппорта (рис. 14)

Механическая подача резцового суппорта осуществляется от упора, расположенного на прижимной пленке правой направляющей станины.

При движений ползуна в обратном направлении в конце хода ролик 4 находит на упор I (см. рис. 4) и через храповое колесо 6 (см. рис. 14), винтовую зубчатую пару 22 и 23 (си. рис. 3) и коническую передачу 24 и 25 вращение передается ходовому винту суппорта 26.

Включение и выключение механической подачи суппорта осуществляется поворотом кнопки 7 (си. рис. 14), закрепленной на центральной оси механизма. Установка величины подачи производится поворотом кнопки I, установленной на винте 3. Изменение подач достигается счет перемещения ограничительного упора 2, который изменяет угол поворота ролика.

Отсчет подачи производится по шкале.

Механизм обеспечивает механическую подачу суппорта только вниз. Стопорение винта 3 от самопроизвольного изменения подач производится рукояткой 5. В случае, когда механизм не используется, рекомендуется отвести упор 18 (см. pиc. 4) на правой планке станины в крайнее положение (нерабочее).

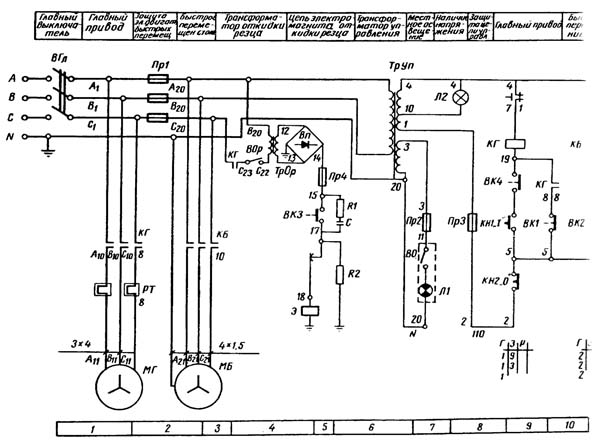

Электрооборудование строгального станка 7Д37

Электрическая схема поперечно-строгального станка 7Д37

Электрическая схема поперечно-строгального станка 7Д37. Смотреть в увеличенном масштабе

Электрооборудование строгального станка 7Д37

Общие сведения

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя. Электрооборудование станка рассчитано на напряжение питающей сети 380 В частотой тока 50 Гц; цепь управления - 110 В; местное освещение - 36 В.

Примечание. Электрооборудование цепи управления и местное освещение могут быть выполнены на напряжение и частоту, требующиеся заказчику.

Настройка теплового реле в зависимости от рабочего напряжения приведена в табл. 7.

В специальной нише станины установлены конечные выключатели ВКЗ и ВК4.

Конечный выключатель ВКЗ включает в переднем положении ползуна электромагнит откидки резца Э.

Конечный выключатель ВК4 дает возможность включить электродвигатель привода гидронасосов МГ только при расположении рукоятки I (см. рис. 2) в положении "Останов ползуна".

Конечный выключатель ВК2, установленный в ручке управления коробки подач, служит для пуска электродвигателя быстрого перемещений стола МБ.

Микропереключатель BKI, расположенный на крышке внутри коробки подач, служит для останова стола в крайних положениях и в конце обработки при настройке на ширину строгания. Освещение рабочего места производится светильником, установленным на траверсе стола.

В нише станины установлена кнопочная станция для пуска "1" и останова "О" главного привода и сигнальная лампочка, показывающая включенное состояние вводного выключателя ВГл.

Шкаф управления установлен на задней стенке станины.

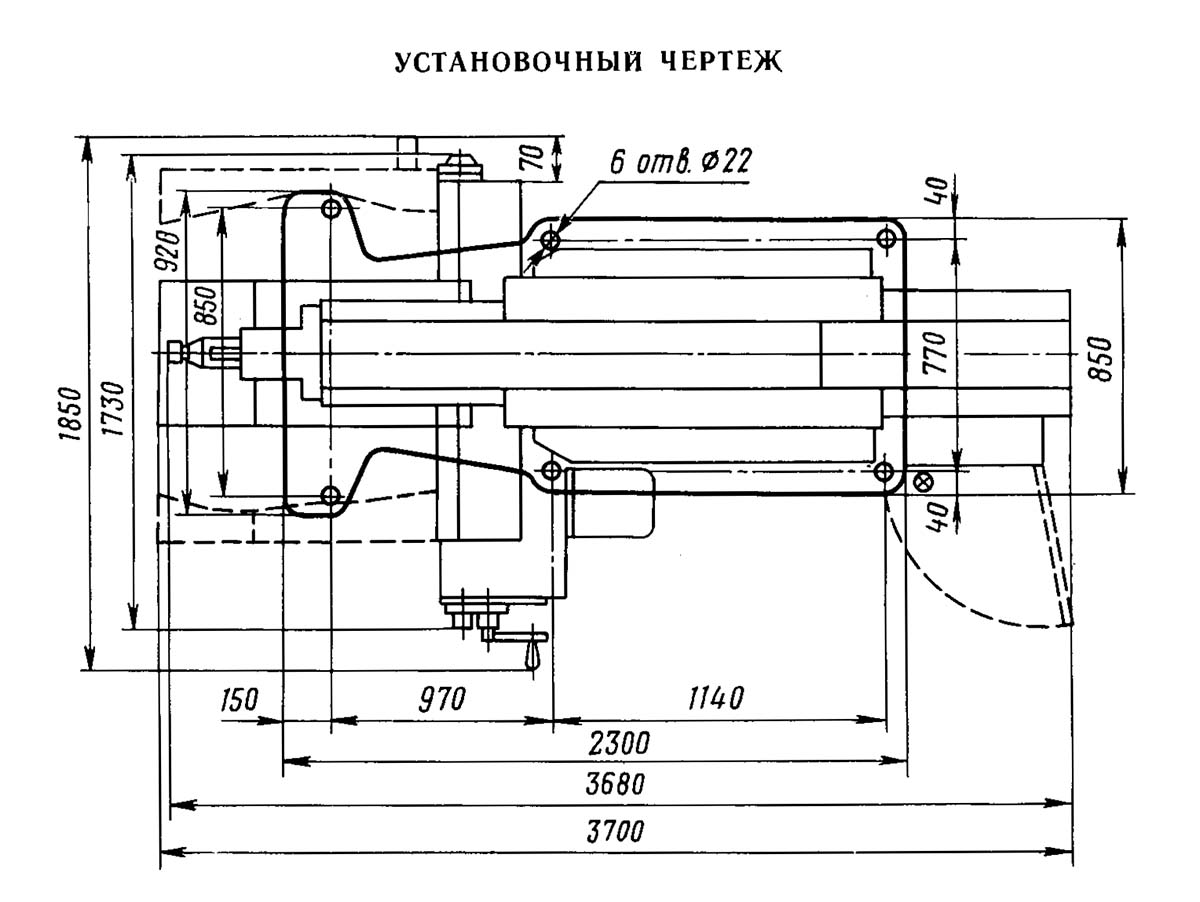

Ввод питающих проводов выполнен снизу через отверстие Ø22 мм.

Ввод должен быть осуществлен проводом марки ПГВ сечением 4 мм черного-цвета для линейных проводов и зеленого цвета для заземления.

На боковой стенке электрошкафа управления установлены следующие органы управления:

- трехфазный автоматический выключатель для подключения станка к питающей сети и отключения от нее (ВГл)

- переключатель включения цепи электромагнита откидки резца (ВОр)

Электрошкаф управления имеет механическую блокировку дверки, осуществляющую немедленное отключение вводного автомата при открывании ее.

Для осмотра и наладки электроаппаратуры под напряжением необходимо механическую блокировку зафиксировать в нерабочем положении нажатием рукой на толкатель до упора, преодолев, сопротивление пружины с поворотом на угол 90° в любом направлении.

Внимание! После осмотра или "наладки электроаппаратуры блокировку необходимо включить, т.е. вернуть ее толкатель в исходное положение, иначе дверка электрошкафа не закроется.

Смену смазки подшипников электродвигателей при нормальных условиях работы следует производить через 4000 часов работы. При работе электродвигателей в пыльной и влажной среде смазку следует производить чаще, по мере необходимости.

Перед заполнением свежей смазкой подшипники должны быть тщательно промыты бензином. Полости следует заполнитъ смазкой на 2/3 ее объема.

Описание работы электрической схемы поперечно-строгального станка 7Д37 (рис. 15 и 16)

Схема электрическая принципиальная показана на рис. 15.

В табл. 6 дан перечень к схеме.

Перед началом работы необходимо убедиться в том, что автомат не включен и Механическая блокировка дверки электрошкафа находится в исходном положении.

Перед пуском станка рукоятка пуска и останова ползуна должна находиться в положения "Стоп", а указатель 7 (см. рис. 5) установки ширины строгания на коробке подач должен быть откат (BKI разомкнут).

Пуск электродвигателя главного привода МГ осуществляется нажатием кнопки кнопочной станции КН1"1" (5-6), которая замыкает цепь катушки магнитного пускателя КГ, переводя его на самопитание.

Останов электродвигателя главного приводе МГ осуществляется нажатием кнопки кнопочной станции КН2 "О" (2-5).

Управление электродвигателем быстрых перемещений стола МБ осуществляется нажатием толчковой кнопки, встроенной в рукоятку коробки подач и воздействующей на конечный выключатель ВК2 (5-9).

Микровыключатель BKI, ограничивая поперечное перемещение стола, выключает электродвигатель МГ.

Конечный выключатель ВК4 дает возможность включить электродвигатель МГ только при положении рукоятки пуска и останова ползуна в положении "Стоп"

Для работы электромагнита откидки Э включается переключатель ВОр, при этом подается напряжение на трансформатор ТрОр при включенном электродвигателе МГ.

Электромагнит Э питается пониженным напряжением 36 В постоянного тока от вторичной обмотки трансформатора ТрОр через селеновый выпрямитель Вс.

Защита электродвигателей главного привода в быстрого перемещения, цепи питания форматоров от коротких замыканий осуществляется автоматическим выключателем АК63-ЗМГ и предохранителями Пр1, Пр2, ПрЗ, Пр4.

Значения номинальных токов и токов установки автомата даны на принципиальной схеме соединений (рис. 15 и 16).

Защита электродвигателя от длительных перегрузок осуществляется тепловым реле РТ.

Срабатывание теплового реле РТ равносильно нажатию кнопки "Стоп" КН2 "О" (2-5).

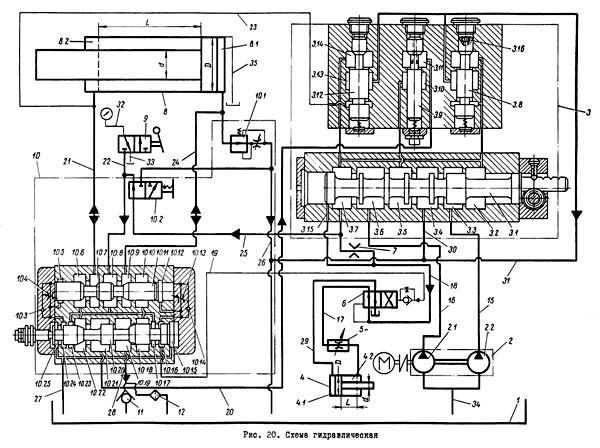

Гидравлическая схема поперечно-строгального станка 7Д37

Гидравлическая схема поперечно-строгального станка 7Д37

Схема гидравлическая строгального станка 7Д37. Смотреть в увеличенном масштабе

Установочный чертеж поперечно-строгального станка 7Д37

Установочный чертеж поперечно-строгального станка 7Д37

Установочный чертеж поперечно-строгального станка 7Д37. Смотреть в увеличенном масштабе

Читайте также: Ремонт гидравлических систем металлорежущих станков

7Д37 Станок поперечно-строгальный с гидравлическим приводом. Видеоролик.

Технические характеристики поперечно-строгального станка 7Д37

| Наименование параметра | 7Д36 | 7307д | 7Д37 | 7310д |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Длина хода ползуна, мм | 150..710 | 150..710 | 150..1000 | 150..1000 |

| Наибольшее сечение резца, мм | 25 х 40 | 25 х 40 | 25 х 40 | 25 х 40 |

| Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм | 820 | 825 | 1120 | 1120 |

| Высота ползуна над рабочей поверхностью стола, мм | 400 | 450 | 500 | 500 |

| Стол | ||||

| Размеры рабочей поверхности стола - верхней, мм | 450 х 710 | 450 х 710 | 560 х 1000 | 560 х 1000 |

| Размеры рабочей поверхности стола - правой, мм | 500 х 710 | 500 х 710 | 500 х 1000 | 500 х 1000 |

| Размеры рабочей поверхности стола - левой, мм | 500 х 710 | 500 х 710 | 500 х 1000 | 500 х 1000 |

| Наибольшее перемещение стола - горизонтальное, мм | 700 | 710 | 800 | 800 |

| Наибольшее перемещение стола - вертикальное, мм | 320 | 345 | 320 | 420 |

| Число горизонтальных подач стола | ||||

| Пределы горизонтальных подач стола, мм/дв.ход | 0,2..5,0 | 0,2..5,0 | 0,2..5,0 | 0,2..5,0 |

| Быстрое, горизонтальное перемещение стола, м/мин | 2,3 | 2,3 | 2,3 | 2,3 |

| Быстрое вертикальное перемещение стола, м/мин | 0,16 | 0,16 | 0,16 | 0,16 |

| Цена деления лимба горизонтального перемещения, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Перемещение стола горизонтальное на один оборот рукоятки, мм | 8 | 8 | 8 | 8 |

| Цена деления лимба вертикального перемещения, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола вертикальное на один оборот рукоятки, мм | 0,55 | 0,55 | 0,55 | 0,55 |

| Ползун. Суппорт | ||||

| Наибольшее вертикальное перемещение салазок суппорта (головки резца) от руки, мм | 200 | 200 | 200 | 200 |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение салазок суппорта (головки резца) на один оборот рукоятки, мм | 5 | 5 | 5 | 5 |

| Размеры окна резцедержателя, мм | 32 х 55 | 32 х 55 | 32 х 55 | 32 х 55 |

| Наибольший угол поворота резцовой головки до входа в станину, град | ±60° | ±60° | ±60° | ±60° |

| Наибольший угол поворота доски резцедержателя, град | ±15° | ±15° | ±15° | ±15° |

| Наибольшее допустимое усилие резания, кН (тс) | 28 (2,8) | 28 (2,8) | 28 (2,8) | 28 (2,8) |

| Скорость ползуна под нагрузкой, м/мин | 3..48 | 3..48 | 3..48 | 3..48 |

| Скорость ползуна во время обратного хода, м/мин | 16..48 | 16..48 | 16..48 | 16..48 |

| Подачи суппорта, мм/дв.ход | 0,15..1,05 | 0,15..1,05 | 0,15..1,05 | 0,15..1,05 |

| Механическая подача резцовой головки вниз | есть | есть | есть | есть |

| Подъем резцовой головки при обратном ходе | есть | есть | есть | есть |

| Электрооборудование. Привод | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного движения, кВт (об/мин) | 7,5 (970) | 7,5 (970) | 10 (970) | 10 (970) |

| Электродвигатель быстрых перемещений стола, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2850 х 1680 х 1840 | 2850 х 1645 х 1890 | 3700 х 1850 х 1980 | 3700 х 1835 х 1920 |

| Масса станка, кг | 3400 | 3400 | 4500 | 4400 |

- Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

- Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974

- Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

Список литературы:

Связанные ссылки. Дополнительная информация