МК6056, МК6057, МК6058 Станок токарно-винторезный повышенной точности

схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка МК6056, МК6057, МК6058

Производитель токарного станка модели МК6056, МК6057, МК6058 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Токарно-винторезные станки МК 6056, МК 6057, МК 6058 пришли на смену знаменитому станку 16К20 в 1988 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

МК6056, МК6057, МК6058 Станок токарно-винторезный повышенной точности универсальный. Назначение, область применения

Станок токарно-винторезный МК6056 - дольнейшее развитие станка 16К25 - модификации станка 16к20.

Станки токарно-винторезные универсальные повышенной точности моделей МК6056, МК6057, МК6058 предназначены для выполнения самых разнообразных токарных работ, а также для нарезания метрической, дюймовой и питчевой резьб.

- МК6056 - РМЦ 1000 мм

- МК6057 - РМЦ 2000 мм

- МК6058 - РМЦ 1500 мм

Токарно-винторезный станок МК6056 может быть оснащен устройством цифровой индикации (УЦИ) NVP 300 TRS фирмы "Fagor", с системой продольного и поперечного отсчета перемещений суппорта, что облегчает отсчет перемещений режущего инструмента и обеспечивает стабильную точность размеров обрабатываемых изделий.

Оснащение токарного станка МК6056 устройством цифровой индикации позволяет значительно повысить производительность труда, улучшает психофизиологические условия труда рабочего, устраняет субъективные факторы, элементы случайности при отсчете перемещений режущего инструмента, увеличивает скорость восприятия и переработки цифровой информации, уменьшает психологические нагрузки и общую утомляемость рабочего.

Станки с выемкой в станине имеют в обозначении букву (Г). Выемка в станине позволяет увеличить диаметр обрабатываемой заготовки до Ø 630 мм. Выемка при необходимости может быть закрыта "мостиком".

Станки МК6056 может оснащаются регулируемым приводом главного движения (Р)(М). Регулируемый привод станка выполнен на базе частотного преобразователя фирм "OMRON", "Fagor" и серийного асинхронного двигателя.

Станки МК6056 могут комплектоваться механизированным приводом резцовых салазок (М,Р) и цепью мелких подач.

Применение в станке регулируемого привода обеспечивает:

- бесступенчатое регулирование частоты вращения шпинделя;

- цифровую индикацию величины частоты вращения шпинделя;

- плавный пуск, торможение и реверсирование без пусковых токов и ударов;

- нарезку резьбы в оптимальных режимах, в т.ч. нарезку резьбы в упор;

- режим ползучей скорости шпинделя для его точной остановки;

- защиту электродвигателя от перегрузок свыше 150% и термозащиту;

- упрощение конструкции привода, что повышает его надежность и снижает эксплуатационные расходы.

Станки МК6056 могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. В связи с этим обслуживание станков следует производить с учетом специфики их эксплуатации.

Окончательную обработку точных деталей рекомендуется производить на предварительно разогретом станке.

Класс точности станков по ГОСТ 8-82 при проверке на соответствие ГОСТ 18097-88 - П.

В части воздействия климатических факторов внешней среды станки изготавливаются в исполнении УХЛ для категории размещения 4 по ГОСТ 15150-69.

Род тока питающей сети переменный трехфазный

Частота тока 50 Гц, напряжение 380 В

Стандартный комплект поставки (Р):

- Частотный преобразователь

- Комплект электрооборудования

- Система освещения

- Система охлаждения

- Ограждение патрона (с блокировкой)

- Резцедержатель 4-х позиционный

- Патрон 3х кулачковый диаметром 250 мм

- Центр упорный 7032-00350 - Морзе 5 ПТ

- Центр вращающийся А-1-5-Н-П

- Комплект инструмента для обслуживания станка

- Комплект эксплуатационных документов

- Комплект сменных зубчатых колес

----------------------------------------------------------

Работа электрооборудования станка токарно-винторезного станка МК6056 определяется электрической схемой принципиальной МК6046 Э3.

Электрические соединения между частями станка выполнены по схеме соединений МК6046 Э4 и таблице соединений МК6046 ТЭ4.

----------------------------------------------------------

Читайте также: Электрооборудование станка МК6056

Модификации универсального токарно-винторезного станка повышенной точности МК6046, МК6056

МК6046, МК6047, МК6048 - Ø 500 - Станок токарный в базовой комплектации, частотный преобразователь для бесступенчатой регулировки частоты вращения шпинделя, и выемка в станине (Г).

МК6056, МК6057, МК6058 - Ø 500 - Станок токарный в базовой комплектации, частотный преобразователь для бесступенчатой регулировки частоты вращения шпинделя, и выемка в станине (Г).

МК6046М, МК6047МГ, МК6048МГ - Ø 500 - Станок токарный с механизированным приводом резцовых салазок и цепью мелких подач

МК6056М, МК6057МГ, МК6058МГ - Ø 500 - Станок токарный с механизированным приводом резцовых салазок и цепью мелких подач

МК6046Р, МК6056Р, МК6048РГ, МК6058РГ - Ø 500 - Станок токарный с механизированным приводом резцовых салазок и цепью мелких подач, устройством цифровой индикации в комплекте с регулируемым главным приводом.

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

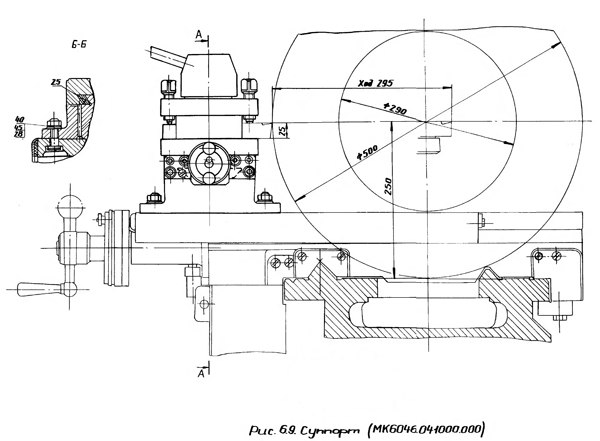

Габариты рабочего пространства токарного станка МК6056. Эскиз суппорта

Эскиз суппорта токарно-винторезного станка МК6056

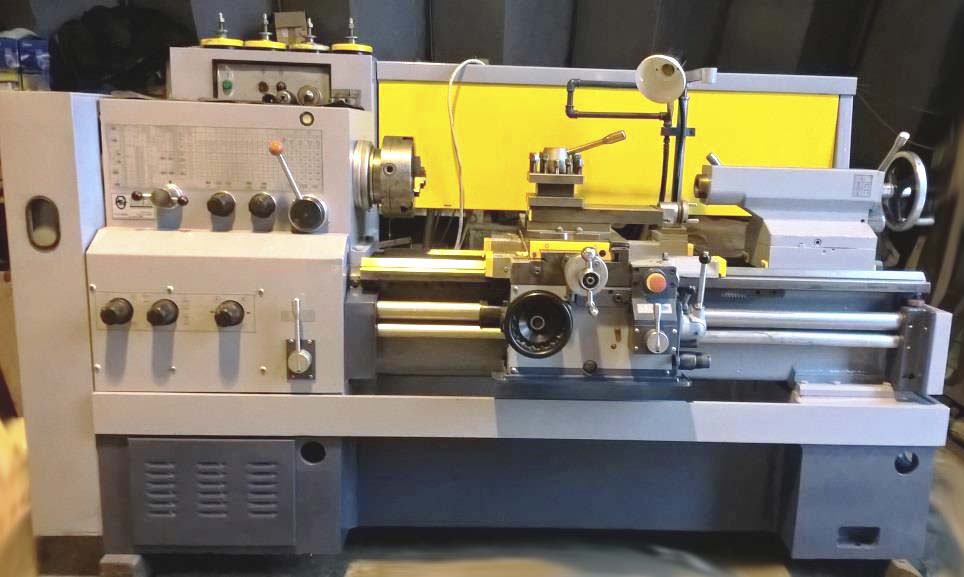

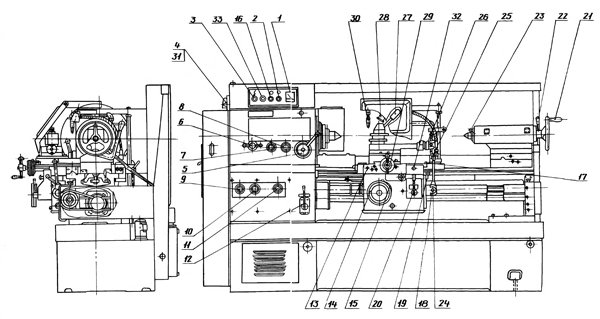

Общий вид токарно-винторезного станка МК6056, МК6057, МК6058

Фото токарного станка МК6056 с механизированным приводом резцовых салазок

Фото токарно-винторезного станка МК6056. Скачать в увеличенном масштабе

Фото токарно-винторезного станка МК6056

Фото токарно-винторезного станка МК6056. Скачать в увеличенном масштабе

Фото токарно-винторезного станка МК6056

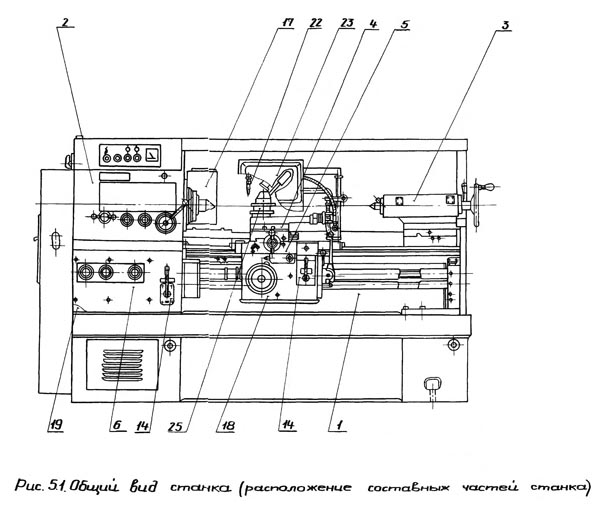

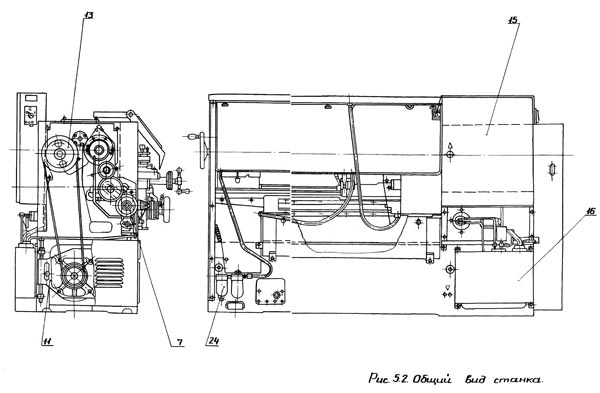

Расположение составных частей токарно-винторезного станка МК6056

Расположение составных частей токарно-винторезного станка МК6056

Расположение составных частей токарно-винторезного станка МК6056

Перечень составных частей токарно-винторезного станка МК6056

- Станина и основание

- МК6046.010000.000

- МК6057.010000.000

- МК6058.010000.000

- Бабка шпиндельная - МК6046.020000.000

- Бабка задняя - МК6046.030000.000

- Суппорт - МК6046.041000.000

- Каретка - MK6046.051000.000

- Облицовка коробки подач - МК6046.071000.000

- Коробка передач - МК6046.082000.000

- Люнет подвижный - МК6046.100000.000

- Люнет неподвижный - МК6046.101000.000

- Люнет резьбовой - МК6046.102000.000

- Установка моторная - МК6046.150000.000

- Привод быстрых ходов - МК6046.151000.000

- Шкивы и таблицы - МК6046.160000.000

- Панель управления шпинделем - МК6046.169000.000

- Шкаф управления - МК6046.180000.000

- Смазка централизованная - МК6046.240000.000

- Ограждение патрона - МК6046.260000.000

- Фартук - 16Б20П.061.000

- Коробка подач - 16Б20П.070.000

- Патрон поводковый - МК6046.090000.000

- Инструмент - МК6046.000400.000

- Охлаждение - МК6046.250000.000

- Ограждение суппорта - МК6046.261000.000

- Пневмооборудование - МК6046.120000.000

- Резцедержатель 4-х позиционный поворотный - УГ0101.600000.000

- Блок инструментальный - УГ010З.300000.000

- Блок инструментальный - УГ0103.302000.000

- Блок инструментальный - УГ0103.302000.000

- Державка - УГ0103.320000.000

- Оправка - УГ0101.800000.000

- Резцедеражетель 2-х позиционный поворотный - УГ0101.610000.000

Расположение органов управления токарно-винторезным станком МК6056

Расположение органов управления токарно-винторезным станком МК6056

Расположение органов управления токарно-винторезным станком МК6056. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезного станка МК6056

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

- Рукоятка установки ряда чисел оборота шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального или увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьб

- Рукоятка установки величин подачи и шага

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величин подачи и шага нарезаемой резьбы и отключения механизма коробки подач при нарезании резьб вручную

- Рукоятка управления шпинделем

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя станции смазки

- Болт закрепления каретки на станине

- Рукоятка включения подачи

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления шпинделем

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка, управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Запирающее устройство вводного автоматического выключателя

- Аварийная кнопка "Стоп"

- Сигнализатор заземления

- Блок УЦИ

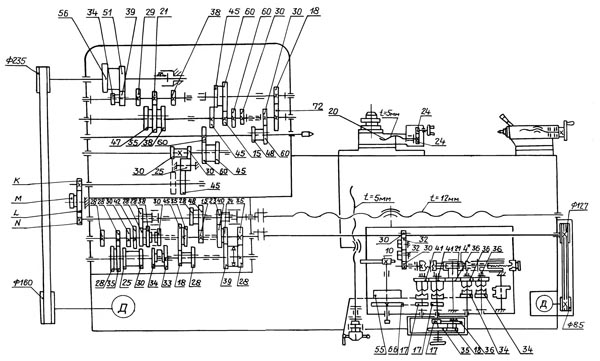

Схема кинематическая токарно-винторезного станка МК6056

Кинематическая схема токарно-винторезного станка МК6056

Схема кинематическая токарно-винторезного станка МК6056. Скачать в увеличенном масштабе

Кинематическая схема (рис. 6.39.)

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка.

На выносках проставлены числа зубьев z зубчатых колес (звездочкой обозначено число заходов червяка).

Краткое описание основных узлов токарно-винторезного станка МК6056

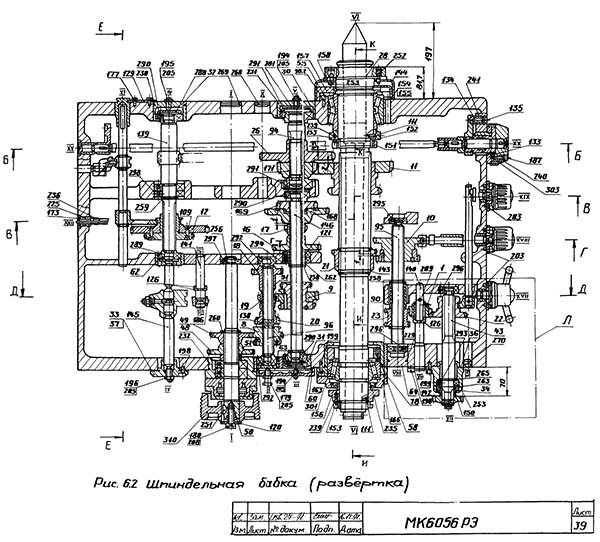

Шпиндельная бабка токарного станка мк6046

Шпиндельная бабка токарного станка мк6046. Скачать в увеличенном масштабе

Шпиндельная бабка (рис. 6.2., 6.3., 6.4., 6.5.)

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабив винты, крепящие переднюю бабку, и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

При ослаблении крепления шкива 310 на валу 50 нужно подтянуть винт 180 (рис. 6.2.).

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 10.1. При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи главного привода. Реверс шпинделя осуществляется посредством рукояток 12 и 20 (рис. 6.1.).

Время торможения шпинделя регулируется электромагнитной муфтой 200 (рис. 6.2.).

Задняя бабка (рис. 6.6. и 6.7.)

Задняя бабка представляет собой корпус 5, в расточке которого смонтирована подвижная пиноль 6. Перемещение пиноли, в конусное отверстие которой помещается центр, осуществляется маховиком 29 через винт 17 и гайку 27. Рукояткой 30 осуществляется прижим задней бабки к станине станка. Если рукоятка 30, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно регулировочными винтами 81 и 82 при отпущенных контргайках 120 и 121, изменяя положение прижимной плиты 36, установить необходимое усилие прижима.

Установку оси пиноли 6 соосно со шпинделем станка в горизонтальной плоскости осуществляют винтами 45, совмещая в одну плоскость поверхность платиков "А", расположенных на опорной плите 21 и корпусе 5.

Суппорт (рис. 6.8., 6.9., 6.10.)

Для удобства определения величины перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками. На резцовых салазках I установлена линейка с ценой деления I мм. Отсчет производится по визиру, укрепленному на поворотной части 2 суппорта.

Каретка (рис. 6.11., 6.12., 6.13., 6.14., 6.15., 6.16., 6.17., 6.18., 6.19., 6.;20., 6.21., 6.22., 6.23.)

На каретке I установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок при помощи закрепленного на них визира.

Представленные на рис. 6.15., 6.21. схемы расположения заглушек, пробок и прокладок в каретке служит для их правильной установки при ремонте станка.

Моторная установка (рис. 6.24., 6.25.)

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремней главного привода. Если натяжение не достаточно, то, ослабив винты 12 и 20, плавным вращением гайки 25 против часовой стрелки опустить вниз подмоторную плиту 4 для обеспечения требуемого натяжения ремней. После этого винты 12 и 20 завернуть до отказа.

Коробка подач (рис. 6.26., 6.27., 6.28.)

Конструкция коробки подач унифицирована (16Б20П.070.000 или 077.0000.000) и позволяет получить широкий диапазон подач (0,05..2,8 мм/об), а также обеспечить нарезание метрической, дюймовой, модульной и питчевой резьб, при этом резьбы 11 и 19 ниток на дюйм можно нарезать без замены сменных зубчатых колес. Для нарезания резьб повышенной точности в коробке подач предусмотрено положение, при котором ходовой винт включается напрямую, минуя механизм коробки подча.

Входной вал коробки подач станка связан с коробкой передач, через которую осуществляется связь механизма коробки подач со шпинделем для получения подач.

Фартук (рис. 6.29., 6.30., 6.31., 6.32.)

Конструкция Фартука станка унифицирован (16Б20П.061.000 или 067.0000.000 - с встроенным двигателем быстрого хода). Фартук предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.). Фартук позволяет осуществлять работу по упору с автоматическим отключением подачи.

Имеет блокирующие устройства, препятствующие одновременному включению продольной и поперечной подачи суппорта и маточной гайки. Для предохранения механизма фартука от перегрузок имеется предохранительный механизм с двумя последовательно установленными кулачковыми муфтами. Это позволяет вести обработку деталей по упорам при продольном и поперечном точении. Максимальное тяговое усилие – 1000 кГ.

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки II. Величина усилия не должна превышать допустимую по таблице ЮЛ. При обработке в патроне с механической подачей каретки необходимо отрегулировать гайкой II усилие, развиваемое механизмом. Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе-изготовителе.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта (рис. 6.33.)

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого необходимо ослабить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Станина с выемкой

Возможно оснащение станка МК6058 станиной с выемкой с установленным мостиком 22. При необходимости обработки деталей большого диаметра над выемкой в станине мостик снимается. Для этого нужно вывернуть пробки 20, удалить винты 21 и штифты 23.

Во избежание нанесения забоин мостик положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла.

Перед установкой мостика на станину следует очень тщательно протереть посадочные поверхности станины и мостика и убедиться в отсутствии забоин.

Следует знать, что при обработке деталей над выемкой на планшайбе диаметром 500 мм (1911; 16") частота вращения шпинделя не должна превышать 400 об/мин. При обработке несбалансированных изделий число оборотов должно быть снижено.

Резцедержатель 4-х позиционный поворотный (рис. 6,7.)

Станок комплектуется четырехпозиционным поворотным резцедержателем (рис. 6.7.). Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 5 можно установить рукоятку 4 в требуемое положение.

При вращении рукоятки поворота против часовой стрелки происходит открепление и поворот резцовой головки. Вращение по часовой стрелке - фиксирование и закрепление резцовой головки.

Резцовая головка, кроме четырех фиксированных положений, может быть также установлена в любом промежуточном положении.

При понижении точности фиксации резцедержателя нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержки необходимо провести притирку конусов.

Коробка передач (сменные зубчатые колеса, рис. 6.38.)

Коробка передач (сменные зубчатые колеса) служит для передачи кинематического движения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных зубчатых колес в соответствии с таблицей (рис. 10.3.).

Сменные зубчатые колеса К и N монтируются на шлицевых валах и закрепляются болтами 80 через шайбы 102. Промежуточные сменные колеса L, и M устанавливаются на шлицевой втулке оси. 39, закрепляемой при помощи ключа, в требуемом месте паза кронштейна 22, который фиксируется гайкой 96. При закреплении кронштейна 22 и оси 39 необходимо сменные зубчатые колеса устанавливать с минимальным радиальным зазором.

На торцах сменных зубчатых колес K, L, M, N нанесены число зубьев z и модуль m.

Двухпозиционный неповоротный резцедержатель УГ9214

Станок может комплектоваться двухпозиционным неповоротным резцедержателем УГ9214 с быстросменными блоками для резцов: прямоугольного сечения, круглого сечения и расточной оправкой для центрового инструмента с переходной втулкой I (рис. 6.34.), что позволяет выполнять большое количество операций (черновая и чистовая обработка, нарезание резьбы, сверление, зенкерование, развертывание, отрезка и др.) и обрабатывать детали сложной конфигурации за один установ.

Сменные блоки с закрепленными в них инструментами легко и быстро устанавливаются в резцедержателе 2, закрепляются прихватом 3 и эксцентриком 4.

Простая и быстрая установка резца по высоте осуществляется без использования прокладок установочным винтом 2 (рис. 6.35.).

Резцедержатель с быстросменными блоками после окончания работы необходимо смазывать маслом.

Если блоки длительное время не используются в работе, их необходимо покрыть антикоррозионной смазкой НГ-203А.

Держатель центрового инструмента (рис. 6.36.)

В руководстве под определением "центровой инструмент" понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например: сверла, зенкеры, развертки и т.п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачами каретки.

Держатель I устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань и зажимают винтами. В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется перемещением поперечных салазок суппорта до совпадения визира с риской на каретке, обозначенной символом, идентичным нанесенному на резцедержателе. Визир должен быть вдвинут в кронштейн до упора.

Коррекция положения оси режущего инструмента производится рукояткой перемещения поперечных салазок.

Резцовая оправка для обработки деталей над выемкой станины (рис. 6.37.)

Станок МК6058 комплектуется специальной резцовой оправкой для обработки деталей над выемкой в станине, предотвращающей свисание каретки с направляющих станины. Оправка I устанавливается в держателе 2, как показано на рис.637. Резец 4 крепится винтами 5.

Обработка с использованием оправки должна производиться на минимальных режимах.

Особенности разборки и сборки станка мк6056 при ремонте

Требования, предъявляемые при ремонте станка

Нужно избегать лишней разборки станка, в особенности узлов, определяющих выходную точность станка (шпиндельной группы, винторезной цепи).

Демонтированные при ремонте узлы и ответственные детали должны храниться на специальных мягких подкладках.

Ремонт должны выполнять специально подготовленные слесари высокой квалификации.

Применяемые измерительные инструменты и приборы должны быть проверены в измерительной лаборатории и аттестованы.

При ремонте коробки подач станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3 коробки. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке необходимо совместить риски, нанесенные на зубчатые колеса 51 и 52 (см.рис.27, 28, 29).

Мертвый ход винта 74 или 144 привода поперечных салазок, возникающий при износе гайки 16 или 42, устраняется следующим образом (см. рис.13, 14, 15, 16, 17, 19, 20, 21, 22, 23, 24):

- снимается крышка I и при помощи выколотки из мягкого металла отворачивается контргайка 131 или 165;

- вращением гайки 131 или 165 осуществляется выборка зазора в винтовой паре;

- величина зазора определяется по лимбу 88 или 125 при легком поворачивании рукоятки 80 или 120;

- затягивается контргайка 131 или 165 и устанавливается крышка 1.

Установка оптимального зазора между кареткой 6 или 19 и планками 27 или 36, 24 или 38, 25 или 40 осуществляется путем шлифования последних.

Указания по установке патронов

Патрон соединяется со шпинделем через переходной фланец 4-мя шпильками и замковым кольцом.

Беззазорное прилегание торцев вышеуказанного фланца, патрона и фланца шпинделя достигается равномерным перекрестным затягиванием гаек 158 (рис.5). Корпус патрона центрируется по цилиндрическому пояску фланца и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Порядок работы на станке мк6056

В данном разделе приведены указания о способах установки скоростей резания, подач, о наладке для получения различных видов резьб и т.д.

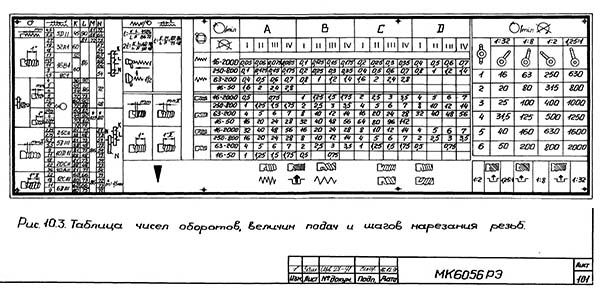

Механизм главного движения

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 6 (рис.6.1.) по таблице (см.рис.10.3.), помещенной на шпиндельной бабке. В правой части таблицы даны ряды чисел оборотов шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемого числа оборотов.

Рукояткой 5 устанавливается один из четырех рядов чисел оборотов шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 6, на ступице которой нанесены цифры от I до 6, устанавливается требуемое число оборотов из выбранного ряда. Для этого цифру, обозначающую требуемое число оборотов на таблице, нужно совместить с вертикальной стрелкой, изображенной над рукояткой.

Установка величины подач осуществляется рукоятками 9, 10 (рис.6.1.) в соответствии со значениями, указанными в средней верхней части таблицы (рис.10.3).

В таблице (рис.10.3) даны значения величин продольных подач.

Величина поперечной подачи составляет 1/2 продольной.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 10.2.

Инструкция по нарезанию резьб

Таблица оборотов и подач токарно-винторезного станка МК6056

Таблица оборотов и подач токарно-винторезного станка МК6056. Скачать в увеличенном масштабе

При отправке с завода на станке устанавливаются сменные зубчатые колеса с числом зубьев Z= 45, Z= 86, Z= 72 и зубчатое колесо с Z= 73, выполняющее в данной комбинации функцию проставка.

Комбинация сменных зубчатых колес K/L х L/N = 45/86 х 86/72 обеспечивает нарезание метрической и дюймовой резьб с шагами, величины которых указаны в нижней части таблицы (рис.10.3).

Для этого рукояткой 10 (рис.6.1) надо установить необходимый тип нарезаемой резьбы, а рукоятками 9 и 11 выбрать требуемый шаг.

Зубчатые колеса, входящие в основной набор, указаны в разделе 3.1.

Установив на станке комбинацию, входящую в основной комплект набор сменных зубчатых колес K/L х M/N = 80/73 х 86/48, можно нарезать модульную и питчевую резьбы, величины шагов которых устанавливаются рукоятками 9 и 11 по таблице (рис.10,3). При этом рукоятку 10 следует переключить на соответствующий тип резьбы.

Установкой входящих в основной набор сменных зубчатых колес комбинации 2t = K/L x L/N = 60/90 х 90/48 создается возможность нарезания метрической и дюймовой резьб с шагами, равными удвоенным величинам, указанным в таблице (ряс.10.3).

ПРИМЕЧАНИЕ: При помощи этих комбинаций сменных зубчатых колесе аналогично описанному можно получать величины подач, равные удвоенным табличным значениям.

Кроме вышеуказанных в основные наборы входят сменные зубчатые колеса, обеспечивающие нарезание дюймовой резьбы с числом ниток на один дюйм 11 и 19. При помощи дополнительного набора сменных зубчатых колес, поставляемых по особому заказу, и основного набора на станке через механизм коробки подач можно нарезать целый ряд резьб, шаги t которых приведены в левой части таблицы (рис.10.3). Настройка станка для нарезания этих резьб осуществляется с помощью сменных зубчатых колес, указанных в левой части таблицы.

Эти зубчатые колеса, указанные в левой части таблицы, отсутствуют в основном наборе, но поставляются по особому заказу.

Так же, как и в описанных выше случаях, рукояткой 10 шага t, соответствующими рукоятками устанавливается табличное значение подачи.

Пример: Для нарезания питчевой резьбы с шагом 11 питчей рукоятку 10 нужно поставить в положение, соответствующее нарезанию этой резьбы, рукоятку II в положение 0 и рукоятку 9 в положение Ш, что соответствует шагу 6 питчей по таблице. На станке следует установить комбинацию сменных зубчатых колес K/L х М/N = 60/66 х 86/73.

Формулы подбора сменных зубчатых колес для нарезания через механизм коробки подач резьб, не приведенных в таблице (рис.10.3).

Пример: При необходимости нарезания метрической резьбы с шагом t = 18 мм нужно воспользоваться формулами, приведенными в таблице 6.1.

По таблице (рис. 10.3) в ряду метрических резьб находим значение шага резьбы, ближайшее к нарезаемому. Таковыми являются

t= 16 и t= 20. В нашем случае выберем, например, шаг t= 20 и подставим в формулу для нахождения числа зубьев Z шестерен, которые необходимо изготовить для нарезания этой резьбы.

t нарез. = 18; tтабл. = 20;

K/L х М/N = 5/8 х t нарез./ t табл. = 5/8 х 18/20 = 5/8 х 9/10 = 5 х 9/8 х 9 х 9 х 9/10 х 9 = 45/72 х 81/90 = 45/90 х 81/72 (I)

При вычислении чисел зубьев сменных зубчатых колес, требуемых для нарезания резьбы, шаг которой отсутствует в таблице, следует подбирать также коэффициенты, которые позволили бы максимально использовать зубчатые колеса, поставляемые со станком.

Так в выкладках (I) целесообразно принять коэффициент, равный 9, дающий возможность использовать сменные зубчатые колеса основного набора с числом зубьев Z = 45 и Z = 72, а в качестве промежуточного взять зубчатое колесо основного набора с числом зубьев z = 90.

Метрическая резьба: K/L х M/N = 5/8 х tнарез./ t табл., где

t нарез. - шаг нарезаемой резьбы, мм;

t табл. - табличное значение шага, ближайшее к t нарез.

Дюймовая резьба:

K/L х M/N = 5/8 х h табл./ h нарез., где h нарез. - число ниток на 1 дюйм нарезаемой резьбы h табл. - табличное значение резьбы, ближайшее к t нарез.

Модульная резьба:

K/L х М/N = 80/73 х 86/48 х m нарез./m табл., где m нарез. - модуль нарезаемой резьбы; m табл. - табличное значение резьбы, ближайшее к m нарез.

Питчевая резьба:

K/L х М/N = 80/73 х 86/48 х Р табл./Р нарез., где Р нарез. - шаг нарезаемой резьбы, питч. Р табл. - табличное значение шага резьбы, ближайшее к Р нарез.

После вычислений по чертежу (см.рис.10.I) следует проверить возможность сцепления шестерен найденных комбинаций. При этом надо помнить, что число зубьев у зубчатого колеса К, устанавливаемого на осп I, не должно превышать 88 при m= 2, а у зубчатого колеса N , установленного на оси П, 73 при том же модуле.

Как показывают получившиеся комбинации сменных зубчатых колес, для нарезания метрической резьбы с шагом t = 18 мм нужно дополнительно по типовому чертежу (см.рис.10.2) изготовить шестерню с числом зубьев Z = 81 и модулем m = 2. Эта шестерня входит в дополнительный набор сменных зубчатых колес, поставляемых по особому заказу и при наличии такого набора необходимость ее изготовления отпадает.

Нарезание резьб повышенной точности при непосредственном соединении ходового винта со шпинделем через сменные зубчатые колеса с отключением механизма коробки подач.

Рукояткой 10 установить соответствующий вид резьбы, а рукоятку II поставить в нейтральное положение, обозначенное стрелкой (для исключения холостого вращения механизма коробки подач).

Подбор сменных зубчатых колес для нарезания определенного шага резьбы повышенной точности производится по формуле: K/L х М/N = t/8.

Для нарезания этих резьб при помощи комплекта сменных зубчатых колес, поставляемых заводом, следует воспользоваться данными, приведенными в левой части таблицы (рис.10.3).

Как видно из таблицы, при помощи зубчатых колес основного набора можно нарезать метрические резьбы повышенной точности с шагами t= 5 мм, t= 10 мм, t= 12 мм.

Остальные шаги метрических резьб и дюймовые резьбы, указанные в таблице, могут быть нарезаны при использовании дополнительно набора сменных зубчатых колес, поставляемых по особому заказу.

Нарезание многозаходных резьб

Нарезание многозаходных резьб производятся следующим образом:

- Рукоятки 12 и 20 (рис.6.1) должны находиться в средних положениях.

- Рукояткой 19 включить гайку ходового винта.

- Рукоятками 5 и 9 по таблице, помещенной на шпиндельной бабке, установить требуемое чиcло оборотов шпинделя, а рукоятками 9 и II - необходимое значение шага нарезаемой резьбы.

- Проворачивая вручную фланец 144 (рис.6.2) совместить нанесенные на нем указатель-стрелку с одной из рисок делительного кольца 158 шпинделя, обозначенного каким-либо числом.

- При нарезании резьб метрических и модульных с шагами в пределах от 0,5 до 7, дюймовых и питчевых от 56 до 4 расцепление шпинделя с кинематической цепью станка для деления на число ходов производить посредством установки рукоятки 7 (рис.6.I) в положение, отмеченное специальным символом, обозначающим отключение шпинделя. Для остальных шагов резьб расцепление осуществлять поворотом рукоятки 5 из фиксированного в ближайшее промежуточное положение, отмеченное аналогичным символом.

- Деление на число заходов производить путем поворота вручную шпинделя на число рисок, соответствующее числу заходов нарезаемой резьбы (при двух заходах на 30 рисок, при трех на 20, при четырех на 15 и т.д.).

- Рукоятку 5 и 7 установить в исходное положение.

- Прорезать нитку резьбы.

- При последующем делении операции, изложенные в пунктах 5... 8. повторить.

----------------------------------------------------------

Работа электрооборудования станка токарно-винторезного станка МК6056 определяется электрической схемой принципиальной МК6046 Э3.

Электрические соединения между частями станка выполнены по схеме соединений МК6046 Э4 и таблице соединений МК6046 ТЭ4.

----------------------------------------------------------

Читайте также: Электрооборудование станка МК6056

Читайте также: Способы нарезания многозаходных резьб на токарном станке

МК6056, МК6057, МК6058 Станок токарно-винторезный повышенной точности. Видеоролик.

Технические характеристики токарного станка МК6056

| Наименование параметра | 16К20 | МК6056 | МК6057 | МК6058 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 | 290 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (Г), мм | 630 | 630 | 630 | 630 |

| Наибольшая длина устанавливаемой детали (РМЦ), мм | 710 1000 1400 2000 | 1000 | 2000 | 1500 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | |||

| Наибольшая диаметр сверла для серления в стали, мм | 25 | 25 | 25 | |

| Шпиндель | ||||

| Мощность привода шпинделя, кВт | 11 | 11 | 11 | 11 |

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 | 55 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 16..2000 | 16..2000 | 16..2000 |

| Количество прямых и обратных скоростей шпинделя | 22 | 22 | 22 | 22 |

| Наибольший крутящий момент на шпинделе, кНм | 1 | 1 | 1 | |

| Подачи | ||||

| Наибольшее перемещение продольного суппорта, мм | 935 | 935 | 1935 | 1435 |

| Наибольшее перемещение поперечного суппорта, мм | 300 | 300 | 300 | 300 |

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 | 150 |

| Диапазон продольных подач, мм/об | 0,05-2,8 | 0,05-2,8 | 0,05-2,8 | 0,05-2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество продольных/ поперечных подач | 22/ 24 | 24/ 24 | 24/ 24 | 24/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 |

| Пределы шагов метрических резьб, мм | 0,5-112 | 0,5-112 | 0,5-112 | 0,5-112 |

| Пределы шагов модульных резьб, модуль | 0,5-112 | 0,5-112 | 0,5-112 | 0,5-112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56-0,5 | 56-0,5 | 56-0,5 | 56-0,5 |

| Пределы шагов питчевых резьб, питч диаметральный | 56-0,5 | 56-0,5 | 56-0,5 | 56-0,5 |

| Наибольшее перемещение пиноли задней бабки, мм | 150 | 150 | 150 | |

| Электрооборудование | ||||

| Электродвигатель главного привода, кВт | 11 | 11 | 11 | 11 |

| Электродвигатель ускоренных перемещений, кВт | ||||

| Электродвигатель СОЖ, кВт | ||||

| Суммарная мощность установленных на станке электродвигателей, кВт | 12,01 | 12,01 | 12,01 | |

| Потребляемая мощность станком, кВт | 12,5 | 12,5 | 12,5 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2795 1190 1500 | 2800 1265 1485 | 3852 1265 1485 | 3367 1265 1485 |

| Масса станка, кг | 3005 | 3100 | 3680 | 3500 |

- Станки токарно-винторезные повышенной точности МК6056, МК6057, МК6058. Руководство по эксплуатации МК6056, 1991

- Станки токарно-винторезные повышенной точности МК6056, МК6057, МК6058. Руководство по эксплуатации. Схемы электрические станка МК6046, 1991

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация