СА500, СА562, СА564 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка СА564

Производитель токарного станка модели СА564 - Сасовский станкостроительный завод, Саста, основанный в 1971 году.

Станки, выпускаемые Сасовским станкостроительным заводом, Саста

- 1А983 - станок трубонарезной Ø 73..299

- 1М983 - станок трубонарезной Ø 73..299

- 6820Ф1 - станок фрезерный широкоуниверсальный с УЦИ 530 х 2000

- НТ-250 - станок токарный с наклонной станиной с ЧПУ Ø 500

- СА500 - станок токарно-винторезный универсальный Ø 500

- СА562 - станок токарно-винторезный универсальный Ø 500

- СА564 - станок токарно-винторезный универсальный Ø 500

СА564 Станок токарно-винторезный повышенной точности универсальный.

Назначение, область применения

Станки токарно-винторезные универсальные повышенной точности моделей СА564 предназначены для выполнения самых разнообразных токарных работ, а также для нарезания метрической, дюймовой и питчевой резьб.

Станки СА564 предназначены для обработки длинных деталей типа трубы или прутка. При большой длине в центрах используются подвижные или неподвижные люнеты.

- СА500 - Ø 500 х 1000, 1500, 2000, 3000 мм; Ø 55 отверстие в шпинделе

- СА550 - Ø 550 х 1000, 1500, 2000, 3000 мм; Ø 95 отверстие в шпинделе

- СА562 - Ø 500 х 1000, 1500, 2000, 3000 мм; Ø 55 отверстие в шпинделе

- СА564 - Ø 500 х 1000, 1500, 2000, 3000 мм; Ø 95 отверстие в шпинделе

- СА600 - Ø 550 х 1000, 1500, 2000, 3000 мм; Ø 95 отверстие в шпинделе

Принцип работы и особенности конструкции станка СА564

Конструкция шпинделя станка СА564 позволяет устанавливать второй патрон, что дает возможность зажимать в шпинделе и обрабатывать на станке длинномерные заготовки.

Станки СА564 могут быть оснащены устройством цифровой индикации (УЦИ) с системой продольного и поперечного отсчета перемещений суппорта, что облегчает отсчет перемещений режущего инструмента и обеспечивает стабильную точность размеров обрабатываемых изделий.

Оснащение станков устройством цифровой индикации позволяет значительно повысить производительность труда, улучшает психофизиологические условия труда рабочего, устраняет субъективные факторы, элементы случайности при отсчете перемещений режущего инструмента, увеличивает скорость восприятия и переработки цифровой информации, уменьшает психологические нагрузки и общую утомляемость рабочего.

Станки СА564 могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. В связи с этим обслуживание станков следует производить с учетом специфики их эксплуатации.

Окончательную обработку точных деталей рекомендуется производить на предварительно разогретом станке.

Класс точности станков по ГОСТ 8-82 при проверке на соответствие ГОСТ 18097-88 - П.

В части воздействия климатических факторов внешней среды станки изготавливаются в исполнении УХЛ для категории размещения 4 по ГОСТ 15150-69.

Род тока питающей сети переменный трехфазный.

Частота тока 50 Гц, напряжение 380 В.

Класс точности станка П по ГОСТ 8-82.

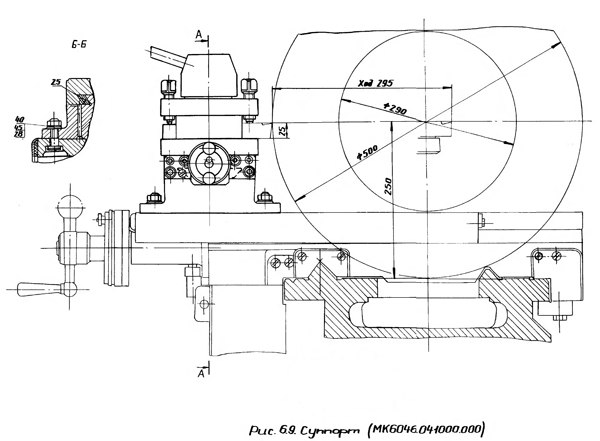

Габариты рабочего пространства токарного станка СА564. Эскиз суппорта

Эскиз суппорта токарно-винторезного станка СА564

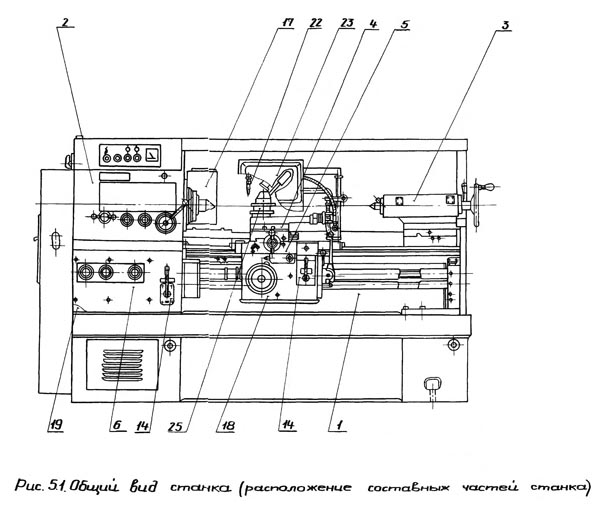

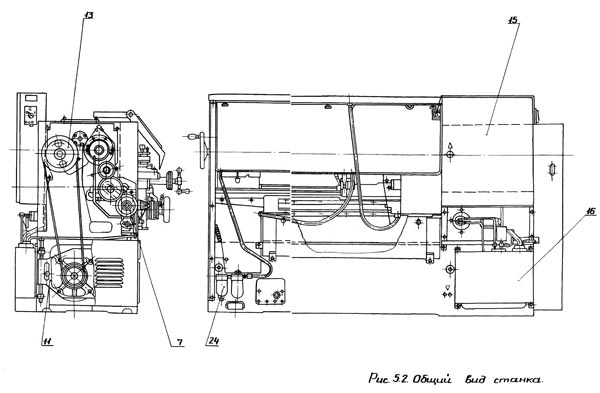

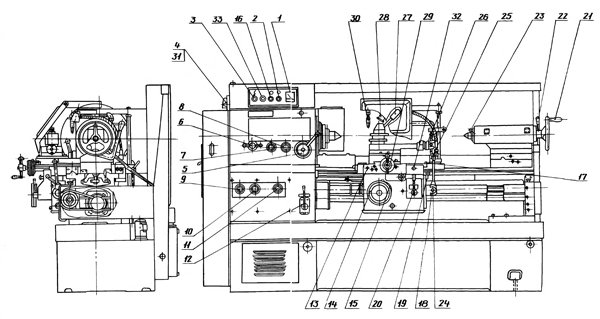

Общий вид токарно-винторезного станка СА564

Фото токарно-винторезного станка СА564

Расположение составных частей токарно-винторезного станка СА564

Расположение составных частей токарно-винторезного станка СА564

Расположение составных частей токарно-винторезного станка СА564

Перечень составных частей токарно-винторезного станка СА564

- Станина и основание

- Бабка шпиндельная

- Бабка задняя

- Суппорт

- Каретка

- Облицовка коробки подач

- Коробка передач

- Люнет подвижный

- Люнет неподвижный

- Люнет резьбовой

- Установка моторная

- Привод быстрых ходов

- Шкивы и таблицы

- Панель управления шпинделем

- Шкаф управления

- Смазка централизованная

- Ограждение патрона

- Фартук

- Коробка подач

- Патрон поводковый

- Инструмент

- Охлаждение

- Ограждение суппорта

- Пневмооборудование

- Резцедержатель 4-х позиционный поворотный

- Блок инструментальный

- Блок инструментальный

- Блок инструментальный

- Державка

- Оправка

- Резцедеражетель 2-х позиционный поворотный

Расположение органов управления токарно-винторезным станком СА564

Расположение органов управления токарно-винторезным станком СА564

Перечень органов управления токарно-винторезного станка СА564

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

- Рукоятка установки ряда чисел оборота шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального или увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьб

- Рукоятка установки величин подачи и шага

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величин подачи и шага нарезаемой резьбы и отключения механизма коробки подач при нарезании резьб вручную

- Рукоятка управления шпинделем

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя станции смазки

- Болт закрепления каретки на станине

- Рукоятка включения подачи

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления шпинделем

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка, управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Запирающее устройство вводного автоматического выключателя

- Аварийная кнопка "Стоп"

- Сигнализатор заземления

- Блок УЦИ

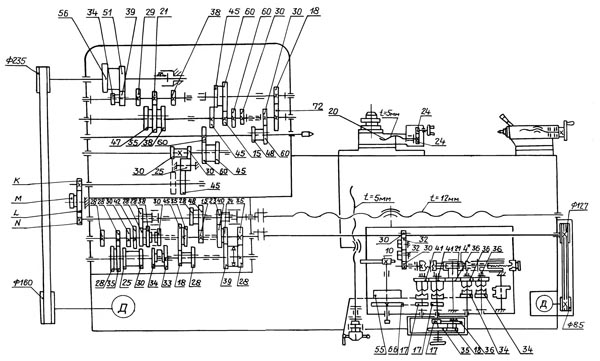

Схема кинематическая токарно-винторезного станка СА564

Кинематическая схема токарно-винторезного станка СА564

Схема кинематическая токарно-винторезного станка СА564. Скачать в увеличенном масштабе

Электрооборудование токарно-винторезного станка СА500, СА562, СА564. 1998 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь управления постоянного тока = 24 В;

На станке установлены электродвигатели:

- М1 - электродвигатель главного привода - АИР132М4У3; 11 кВт, об/мин

- М4 - электродвигатель быстрых ходов - АИР63В4У3; 0,37 кВт, об/мин

- М3 - электронасос охлаждения - Х14-22МУ2; 0,125 кВт, 2800 об/мин

Краткая характеристика электрооборудования

Электрооборудование станка выполнено согласно схеме электрической принципиальной СА564С100.00.000Э3 и перечню элементов СА564С100.00.000ПЭ3.

Электрические соединения между частями станка выполнены по схеме соединений СА564С100.00.000 Э4 и СА564С100.00.000 ТЭ4.

Описание работы электросхемы токарно-винторезного станка СА500, СА562, СА564

При включении вводного автомата QF1 подготавливаются цепи питания электродвигателей приводов станка и подается напряжение на первичную обмотку трансформатора управления Т1.

Местное освещение включается переключателем, встроенным в светильник EL1.

Пуск и останов электродвигателя главного привода M1 осуществляется пускателем КМ1. управляемым при помощи кнопок SB4, SB6* "Пуск главного привода" и SB3, SB5* "Стоп главного привода".

Включение шпинделя станка по часовой стрелке, останов, включение против часовой стрелки при включенном электродвигателе главного привода M1 осуществляется вручную при помощи Фрикциона. Торможение шпинделя осуществляет тормозная муФта Y1.

Пуск и останов электродвигателя привода охлаждения М3 осуществляется пускателем КМ3, управляемым переключателем ЗА3. Включение насоса возможно только после включения электродвигателя главного привода Ml.

Управление электродвигателем привода ускоренных перемещений каретки М4 осуществляется выключателем SQ4 (встроенным в рукоятку Фартука).

Аварийное отключение станка осуществляется нажатием кнопки SB1 или SB2*.

Блокировки, сигнализация, защита

В электросхеме станка предусмотрены блокировки, обеспечивающие безопасность работы:

- предусмотрена нулевая защита, исключающая самозапуск механизмов станка после неожиданного перерыва электроснабжения;

- запрещено включение главного привода при открытии ограждения главного привода;

- включение электродвигателя главного привода возможно только при нейтральном положении рукоятки фрикциона управления шпинделем станка;

- установлены кнопки аварийного отключения станка с фиксацией во включенном положении.

Сигнализацию о включении электрооборудования осуществляет лампа HL1, установленная на борту электрошкафа.

Электрооборудование защищено от короткого замыкания автоматическими выключателями и предохранителями.

Электродвигатели защищены от перегрузки электротепловыми реле.

Сведения о первоначальном пуске

При подключении станка необходимо убедиться в соответствии напряжения и частоты питающей сети электрическим параметрам станка, указанным в таблице, расположенной на электрошкафу.

Подключение станка к питающей сети и сети заземления должно производиться изолированным медным проводом сечением не менее 10мм². Ввод проводов питающей сети может быть выполнен как через верхнюю плоскость электрошкафа, так и черев нижнюю.

Перед пуском станка необходимо:

- внешним осмотром проверить надежность заземления и качество монтажа электрооборудования;

- проверить затяжку винтов (контактных и крепежных);

- подключить станок к магистральной шине заземления;

- подключить станок к сети питания;

- включить автоматический выключатель QF1;

- проверить работу электрооборудования станка, в том числе, действие кнопок "Аварийный стоп" и электрических блокировок.

После установки станка, до подключения его к цеховой сети, необходимо провести замеры электрического сопротивления заземления. Переходное сопротивление, измеренное между магистральной виной заземления и любой металлической частью станка, которая может оказаться под напряжением выше 42В в результате пробоя изоляции, не должно превышать 0,1 Ом.

Все аппараты управления, не требующие обязательной установки на станке, находятся в шкафу управления. Степень защиты шкафа управления IP54.

Работа станка с открытыми дверьми шкафа категорически запрещается. При ремонте и перерывах в работе вводной автоматический выключатель должен быть обязательно отключен и заперт в отключенном состоянии.

При необходимости работы под напряжением следует пользоваться инструментом с диэлектрическими рукоятками, резиновыми ковриками и специальной обувью, соблюдая максимальную осторожность.

ВНИМАНИЕ! При отключенном вводном выключателе в шкафу с электрооборудованием остаются под опасным напряжением цепи питания станка, идущие до вводного выключателя. Они закрыты защитными щитками.

Для обеспечения безопасной работы, предупреждения поломок механизмов и брака на станке предусмотрены электрические блокировки.

Действие всех электрических блокировок, указанных в разделе 3, а также действие кнопки "Аварийный стоп", должно проверяться на холостом ходу и под нагрузкой при первоначальном пуске станка, а так же при профилактических осмотрах и ремонтах.

КАТЕГОРИЧЕСКИ запрещается работать на станке при обнаружении неисправности в цепи блокировок.

Схема электрическая принципиальная токарно-винторезного станка СА500, СА562, СА564

Схема электрическая токарно-винторезного станка СА500, СА562, СА564

Схема электрическая токарно-винторезного станка СА500, СА562, СА564. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка СА500, СА562, СА564

Перечень элементов токарно-винторезного станка СА500, СА562, СА564. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка СА500, СА562, СА564

Перечень элементов токарно-винторезного станка СА500, СА562, СА564. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка СА500, СА562, СА564

Перечень элементов токарно-винторезного станка СА500, СА562, СА564. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

СА564 Станок токарно-винторезный повышенной точности. Видеоролик.

Технические характеристики токарного станка СА564

| Наименование параметра | 16К20 | МК6046 | СА562 | СА564 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 275 | 290 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (Г), мм | 630 | 700 | 700 | 700 |

| Наибольшая длина устанавливаемой детали (РМЦ), мм | 710 1000 1400 2000 | 1000, 1500, 2000 | 1000, 1500, 2000 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 1300 | 900, 1300, 1800 | 900, 1300, 1800 | |

| Наибольшая масса обрабатываемого изделия в патроне, кг | 300 | 300 | ||

| Наибольшая диаметр сверла для серления в стали, мм | 25 | |||

| Шпиндель | ||||

| Конец шпинделя | К6 ГОСТ 12593 | К6 ГОСТ 12593 | К6 ГОСТ 12593 | |

| Диаметр шпиндельного фланца, мм | 170 | 170 | 290 | |

| Центр в шпинделе с конусом | Морзе 6 | Морзе 6 | Метрический 100 | |

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 | 95 |

| Частота вращения шпинделя, об/мин | 12,5..1600 | 16..2000 | 16..2000 | 16..1600 |

| Количество прямых и обратных скоростей шпинделя | 22 | 22 | 22 | 22 |

| Наибольший крутящий момент на шпинделе, кНм | 1 | 1 | 1 | |

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольного суппорта, мм | 935 | 935 | ||

| Наибольшее перемещение поперечного суппорта, мм | 300 | 300 | ||

| Цена деления лимба поперечного суппорта, мм | 0,05 | 0,05 | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 | 150 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество продольных/ поперечных подач | 22/ 24 | 24/ 24 | ||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 | 56..0,5 |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли задней бабки, мм | 150 | 150 | 150 | |

| Центр пиноли задней бабки | Морзе 5 | Морзе 5 | ||

| Цена деления либа перемещения пиноли задней бабки, мм | 0,1 | 0,1 | ||

| Электрооборудование | ||||

| Электродвигатель главного привода, кВт | 11 | 11 | 7,5 | 11 |

| Электродвигатель ускоренных перемещений, кВт | ||||

| Электродвигатель СОЖ, кВт | ||||

| Суммарная мощность установленных на станке электродвигателей, кВт | 12,5 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2795 1190 1500 | 2800 1265 1485 | 2800, 3380, 3880 х 1265 х 1485 | 2800, 3380, 3880 х 1295 х 1575 |

| Масса станка, кг | 3005 | 3100 | 3000, 3500, 4000 | 3100, 3600, 4100 |

- Станки токарно-винторезные повышенной точности СА562с, СА564с, СА550с. Руководство по эксплуатации СА562С100РЭ, ОАО САСТА, 2013

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация