1341 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-револьверного станка модели 1341

Изготовитель и разработчик токарно-револьверного станка модели 1341 - Бердичевский станкостроительный завод "Комсомолец", г. Бердичев, Житомирской область, Украина.

Фирма «Беверс» была основана ещё до революции как небольшое предприятие по выпуску кроватей и гвоздей.

В 1929-1931 гг. на базе предприятия был основан трансмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

Станки, выпускаемые Бердичевским станкостроительным заводом

- 1А341ц - станок токарно-револьверный с цикловым управлением, Ø 400

- 1В340Ф30 - станок токарно-револьверный с вертикальной осью револьверной головки с ЧПУ, Ø 400

- 1Г340П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 400

- 1Д340П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 400

- 1Е340П - станок токарно-револьверный с вертикальной осью револьверной головки повышенной точности, Ø 400

- 1К341 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 400

- 1П420ПФ4 - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности с ЧПУ, Ø 450

- 1341 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 400

1341 станок токарно-револьверный. Общие сведения, назначение, область применения

Станок токарно-револьверный универсальный 1341 с горизонтальной осью револьверной головки предназначен для обтачивания, растачивания, зенкерования, сверления, развертывания и нарезания внутренних и наружных резьб в условиях серийного производства. На нем можно обрабатывать детали как из пруткового материала в цанговом патроне, так и штучные заготовки в трехкулачковом патроне. Обработка деталей из прутка осуществляется в автоматическом цикле, а штучные заготовки в трехкулачковом патроне — в полуавтоматическом цикле.

Станок 1341 производился в 60-е годы прошлого столетия и был заменен на более совершенную модель - 1К341.

Принцип работы токарно-револьверного станка 1341

Заготовка с помощью приспособления крепится в шпинделе и совершает вращательное движение B1 со скоростью резания vрез.

Инструменты, заранее установленные в соответствующих приспособлениях, крепятся в гнёздах револьверной головки и последовательно вступают в работу при поворотах (индексациях) револьверной головки, совершая движения продольной Фs1(П2) или поперечной Фs2 (В2) подачи в соответствии с технологическим процессом обработки детали.

Размеры детали в продольном или поперечном направлении получаются автоматически благодаря тому, что величина пути перемещения каждого инструмента ограничивается заранее настроенным на размер обработки соответствующим этому инструменту упору. Настройка режимов резания, при которых работает тот или иной инструмент, осуществляется также автоматически за счёт того, что кулачки, расположенные на барабане командоаппарата, соответствующие каждой позиции револьверной головки, воздействуют на электрические переключатели, которые управляют включением соответствующих частот вращения шпинделя и скоростей подачи (электрические переключатели включают соответствующие комбинации электромагнитных муфт в коробке скоростей и коробке подач для получения заданных частот вращения шпинделя и скоростей продольных или поперечных подач).

Если деталь обрабатывалась из штучной заготовки, то после полной обработки её снимают со станка вручную, устанавливают новую заготовку, и цикл обработки повторяется.

Если в качестве заготовки используется пруток, то после полной обработки деталь отрезают, револьверную головку поворачивают в начальную позицию (в гнезде револьверной головки установлен упор для заготовки) и перемещают револьверный суппорт к шпиндельной бабке до упора. На пульте управления станка переключателем включают механизм зажима и подачи прутка. Пруток автоматически подаётся до упора и зажимается. Далее цикл обработки повторяется.

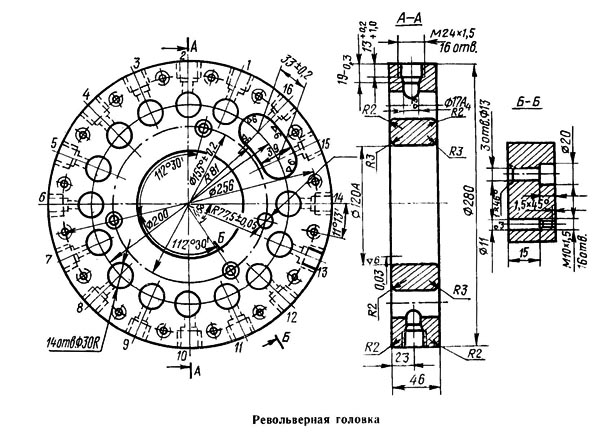

Токарно-револьверный станок 1341 имеет 16-позиционную револьверную головку с горизонтальной осью вращения, параллельной оси шпинделя. Режущий инструмент при помощи специальных принадлежностей крепится в отверстиях револьверной головки.

Необходимые для каждого перехода числа оборотов шпинделя и величин подач устанавливаются автоматически легко переналаживаемым командоаппаратом, управляющим электромагнитными муфтами коробок скоростей и подач, либо вручную переключателями, расположенными на пульте коробки скоростей и подач.

Вал револьверной головки и жестко сидящий на нем барабан командоаппарата имеют одинаковое число позиций. На каждой позиции барабана установлены два кулачка, управляющие электромагнитными муфтами: один — коробки скоростей, другой — коробки подач.

Коробка скоростей имеет четыре многодисковые электромагнитные муфты типа ЭТМ-122, при помощи которых включается одно из четырех чисел оборотов шпинделя, в каждой из двух позиций. Коробка подач имеет две электромагнитные муфты типа ЭТМ-092, две обгонные муфты и двухвенцовый передвижной зубчатый блок, который обеспечивает получение двух диапазонов подач с четырьмя автоматически переключаемыми подачами в каждом из двух диапазонов. Для включения круговой подачи револьверной головки установлена одна электромагнитная муфта типа ЭГМ-092.

Зажим и подача прутка в цанге, а также зажим штучных заготовок в трехкулачковом патроне производится автоматически гидравлическим механизмом с электрическим управлением. Наибольшее допускаемое колебание диаметра прутка, зажимаемого в цанге, ± 2 мм, а наибольшее колебание штучных заготовок, зажимаемых в патроне, ±3 мм. Управление механизмами однорукояточное. По окончании разжима автоматически начинается подача прутка. Весь цикл зажима, подачи и разжима длится 2—3 сек.

Станок 1341 имеет автоматическое выключение продольной подачи по жесткому упору, что обеспечивает высокую точность обработки по длине. Поперечная подача также ограничивается жестким упором.

Наличие револьверной головки с горизонтальной осью поворота позволяет использовать станок для расточки внутренних камер и наружной проточки за буртом инструментами, закрепленными в державках револьверной головки.

В отличие от большинства токарно-револьверных станков станок модели 1341 имеет следующие особенности, позволяющие использовать его более эффективно:

- командоаппарат, автоматически включающий при повороте револьверной головки в каждую следующую позицию установленную частоту вращения шпинделя и величину подачи суппорта;

- гидравлический механизм подачи и зажима прутка, позволяющий обрабатывать на станке не только холоднотянутые, но и горячекатаные прутки и штучные заготовки, изготовленные с меньшей точностью;

- копирную линейку для торцового и продольного копирования, позволяющую обрабатывать конические и фасонные поверхности заготовок;

- резьбонарезное устройство, предназначенное для нарезания по копиру наружных и внутренних резьб резцами или гребенками;

- стойки для поддержания трубы с прутком, устанавливаемыми с левого торца станка

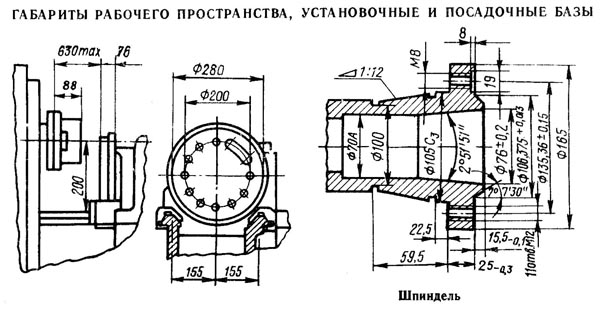

Габарит рабочего пространства станка 1341

Габаритные размеры рабочего пространства станка 1341

Посадочные и присоединительные базы станка 1341. Револьверная головка

Посадочные и присоединительные базы станка 1341

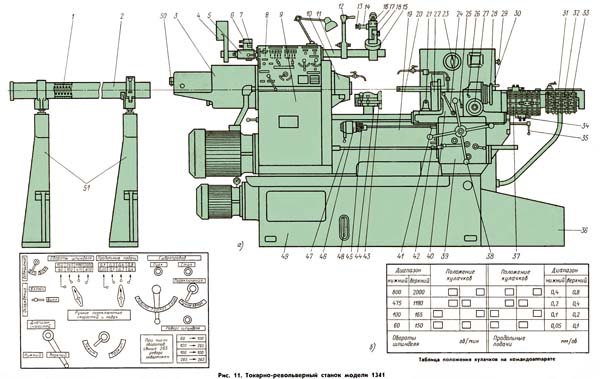

Общий вид токарного токарно-револьверного станка 1341

Общий вид токарно-револьверного станка 1341

Общий вид токарного токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

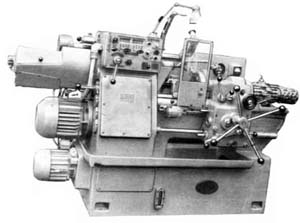

Фото токарного токарно револьверного станка 1341

Фото токарно-револьверного станка 1341

Фото токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Фото токарно-револьверного станка 1341

Фото токарно-револьверного станка 1341

Расположение составных частей токарно-револьверного станка 1341

Расположение составных частей станка 1341

Состав токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Конструкция и характеристика работы основных узлов станка

Нижняя станина 49 служит основанием для крепления верхней станины 19, коробки скоростей и подач 9 и электрошкафа 30. В верхней части станины 49 имеется широкое литое корыто для охлаждающей жидкости. В левой внутренней части станины помещается резервуар для масла гидропривода. Указатель 48 показывает уровень масла в этом резервуаре. К приливу нижней станины крепится гидропанель с насосом и электродвигателем М2.

С правой стороны станины устанавливается сварной ящик 36, в который ссыпается стружка. Применение отдельного ящика позволяет быстро убирать стружку.

Верхняя станина 19 имеет направляющие для перемещения револьверного суппорта 40. На передней стенке ее помещены зубчатая рейка для продольного перемещения револьверного суппорта, ходовой валик 47 и барабан 46 с шестью регулируемыми винтами 45, которые упираются в упор 41.

На задней стенке верхней станины крепится переставной кронштейн 44 с копирной линейкой 43,

С правой стороны станины между ее направляющими помещен жесткий откидной упор, предназначенный для выключения продольной подачи кулачками 34. Этот упор устанавливается в рабочее или выключенное положение поворотом рукоятки 35.

Коробка скоростей и подач 9 имеет механизмы привода главного движения, подач суппорта и передачи вращения копиру 5 резьбонарезного устройства. В корпусе 3 помещены гидравлические цилиндры, приводящие в действие механизмы подачи и зажима обрабатываемых прутков. На передней стенке коробки 9 расположен пульт 8 управления станком. Передний конец шпинделя закрыт предохранительным щитком 10.

Механизмы зажима и подачи обрабатываемого материала помещены в корпусе 3 (см. рис. 11, а) и приводятся в действие гидравлическими цилиндрами 12 и 29 (рис. 13),,

Гидравлический механизм зажима обрабатываемого прутка (рис. 13) обеспечивает постоянную силу зажатия при отклонениях диаметров прутков в пределах ±1 мм, а диаметров штучных заготовок — в пределах 8 мм.

Корпус 19 цангового патрона крепится болтами на переднем фланце шпинделя станка. Зажимная цанга 21 завинчивается левым концом в трубу зажима 17. С корпусом 19 зажимная цанга связана поводковыми штифтами 26. К расточке зажимной цанги 21 крепятся сменные вкладыши 23, которые зажимаются винтами 22 и удерживаются от проворота штифтами 20.

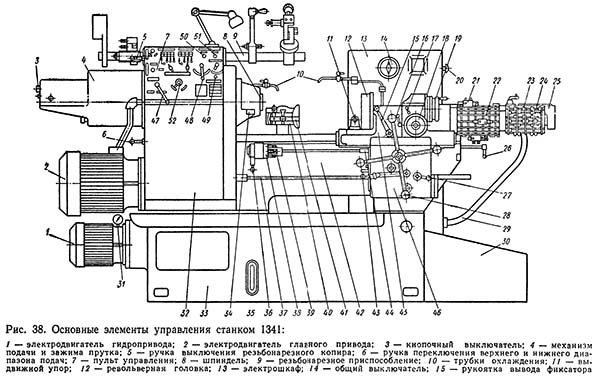

Расположение органов управления токарно-револьверным станком 1341

Расположение органов управления токарным станком 1341

Расположение органов управления токарно-револьверным станком 1341. Смотреть в увеличенном масштабе

Спецификация органов управления токарно револьверного станка 1341

- электродвигатель гидропривода;

- электродвигатель главного привода;

- кнопочный выключатель;

- механизм подачи и зажима прутка;

- ручка выключения резьбонарезного копира;

- ручка переключения верхнего и нижнего диапазона подач;

- пульт управления;

- шпиндель;

- резьбонарезное приспособление;

- трубки охлаждения;

- выдвижной упор;

- револьверная головка;

- электрошкаф;

- общий выключатель;

- рукоятка вывода фиксатора револьверной головки;

- рукоятка изменения направления подачи;

- выключатель поперечной подачи;

- маховики управления револьверной головкой;

- маховики управления револьверной головкой;

- кнопка выключения всех электродвигателей;

- кулачок для выключения продольной подачи на барабане упоров;

- барабан упоров;

- командоаппарат;

- барабан с кулачками командоаппарата;

- корпус командоппарата;

- рукоятка для установки продольного упора;

- рукоятка включения увеличенных подач;

- штурвал для продольного перемещения револьверного суппорта;

- гибкий шланг с проводами, соединяющими электрошкаф с командоаппаратом;

- корыто для сбора стружки;

- манометр гидропривода;

- коробка скоростей;

- станина;

- упор-планка для ограничения глубины нарезания резьбы;

- указатель уровня масла в резервуаре гидропривода;

- рукоятка для поворота барабана упоров;

- ходовой вал;

- барабан с шестью упорами;

- винтовые упоры;

- переставной кронштейн для копировальной линейки;

- копировальная линейка;

- верхняя станина;

- рукоятка включения поперечной подачи;

- упор для ограничения продольного перемещения револьверной головки;

- револьверный суппорт;

- фартук револьверного суппорта;

- рукоятка для переключения диапазонов скоростей;

- рукоятка для включения и выключения вращения шпинделя;

- кнопка изменения направления вращения шпинделя;

- кнопка «Пуск гидропривода»;

- кнопка «Останов гидропривода»;

- переключатель зажима и разжима прутка.

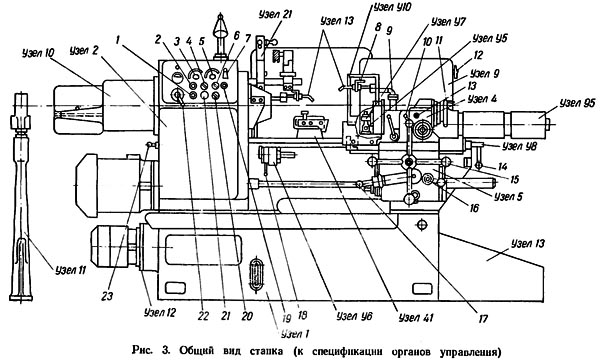

Расположение основных узлов токарно-револьверного станка 1341

Расположение основных узлов токарно-револьверного станка 1341

Спецификация узлов токарно револьверного станка 1341

- Станина - 1

- Коробка скоростей и подач - 2

- Револьверный суппорт - 4

- Фартук револьверного суппорта - 5

- Электрооборудование - 9

- Механизм зажима и подачи материала - 10

- Стойки - 11

- Насосная установка - 12

- Охлаждение - 13

- Резьбонарезное устройство - 21

- Копировальное устройство - 41

- Командоаппарат - 95

- Упор - У5

- Продольный упор - У6

- Упор для ограничения поворота револьверной головки - У7

- Продольный упор - У8

- Экран - У10

- Принадлежности - 85

Спецификация органов управления токарно револьверного станка 1341

- Кнопка пуска гидропривода

- Кнопка останова гидропривода

- Переключатель оборотов

- Выключатель охлаждения

- Переключатель подач

- Переключатель с автоматического управления на ручное

- Рукоятка пуска и останова шпинделя

- Кран охлаждающей жидкости

- Рукоятка отвода фиксатора револьверной головки

- Рукоятка реверса поперечной подачи

- Маховик быстрого поворота револьверной головки

- Вводный выключатель

- Переключатель включения механической поперечной подачи револьверной головки

- Рукоятка продольного упора У8

- Штурвал ручного продольного перемещения револьверного суппорта

- Рукоятка удвоения продольных подач револьверного суппорта

- Рычаг включения и выключения механической подачи револьверного суппорта

- Рукоятка поворота барабана упоров У6

- Кнопка реверса шпинделя *

- Переключатель зажима и подачи прутка

- Кнопка «Аварийный стоп»

- Рукоятка переключения диапазона скоростей

- Рукоятка удвоения подач

Электрооборудование токарно-револьверного станка 1341. 1971 год

Основные данные электрооборудования токарно-револьверного станка 1341

- Нормальное исполнение станка соответствует напряжению 380 В частотой 50 Гц.

- Напряжение цепи управления ~127 В

- Напряжение цепи сигнализации ~5,5 В

- Напряжение цепи местного освещения ~36 В

- Для питания электромагнитных муфт применен постоянный ток напряжением -24 В, получаемый от селеновых выпрямителей

- Установленная мощность электропривода соответствует 6,725 кВт

Электрооборудование станка по роду защиты от воздействия окружающей среды принято нормальным. По специальному заказу электрооборудование станка может быть выполнено в тропическом исполнении.

Характеристика электродвигателей и электромагнитных муфт токарно-револьверного станка 1341

Электродвигатели

- ДШ - Электродвигатель привода главного движения АО2-42-4С1, 5,5 кВт, 1450 об/мин, 11А

- ДГ - Электродвигатель привода насоса гидравлики АОЛ2-22-6С1, 1,1 кВт, 930 об/мин, 3,А

- ДО - Электродвигатель привода насоса подачи эмульсии ПА-22, 0,125 кВт, 2800, 0,3А

1. Электродвигатели, установленные на станке, по способу защиты от воздействия окружающей среды приняты закрытого обдуваемого исполнения, т. е. защищены от попадания внутрь пыли.

Электродвигатели выпускаются заводами на напряжение 220/380 и 500 В.

При двух напряжениях электродвигатели имеют шесть выведенных концов, что дает возможность подключить их к сети с напряжением 380 или 220 В. Напряжению 220 В соответствует соединение обмотки статора в треугольник, а напряжению 380 В — соединение обмотки статора в звезду.

Электродвигатели на 500 в имеют три выведенных конца и обмотка статора соединена в звезду.

На рис. 69 приведена схема соединения концов обмотки статора электродвигателей при напряжениях 220 и 380 в и 500 в.

Технические данные электродвигателей, установленных на станке, приведены в табл. 1, а характеристики применяемых нагревательных элементов тепловых реле и уставок автоматических выключателей — в табл. 2.

Электромагнитные муфты

- 1МС - Электромагнитная муфта переключения скорости шпинделя ЭМ-52, 26 Вт, 1500 об/мин

- 2МС - Электромагнитная муфта переключения скорости шпинделя ЭМ-52, 26 Вт, 1500 об/мин

- 3МС - Электромагнитная муфта переключения скорости шпинделя ЭМ-52, 26 Вт, 1500 об/мин

- 4МС - Электромагнитная муфта переключения скорости шпинделя ЭМ-52, 26 Вт, 1500 об/мин

- 1МП - Электромагнитная муфта переключения скорости подач ЭМ-32, 12 Вт, 3000 об/мин

- 2МП - Электромагнитная муфта переключения скорости подач ЭМ-32, 12 Вт, 3000 об/мин

- МКП - Электромагнитная муфта включения круговой подачи револьверной головки ЭМ-32, 12 Вт, 3000 об/мин

2. На станке установлено семь электромагнитных фрикционных муфт двух типоразмеров. В коробке скоростей установлено четыре электромагнитные муфты типа ЭМ-52, в коробке подач — две муфты типа ЭМ-32 и для включения круговой подачи револьверной головки одна муфта типа ЭМ-32.

Электромагнитные муфты, установленные на станке, выполнены со шлицевыми отверстиями в корпусе. Для питания муфты служит селеновый выпрямитель, собранный по мостовой двухполупериодной схеме.

Напряжение выпрямленного тока равно 24 в. Муфты предназначены для работы в масляной среде, температура масла не должна превышать 35—40° С.

Основные технические данные электромагнитных многодисковых фрикционных муфт, установленных на станке, приведены в табл. 3.

Назначение машин, электроаппаратуры управления и защиты

На токарно-револьверном станке 1341 установлены такие электрические машины, электроаппаратура управления и защиты.

- ДШ - Электродвигатель (рис. 70) привода главного движения

- ДГ - Электродвигатель привода насоса гидравлики

- ДО - Электродвигатель привода насоса подачи эмульсии

- ВВ - Пакетно-кулачковый выключатель подключения станка к сети и отключения станка от нее

- ВНО - Пакетный выключатель независимого включения и отключения электронасоса

- ПТ - Переключатель выключения электродвигателя главного привода, включения вращения шпинделя и торможения его

- ПР - Переключатель переключения схемы станка с ручного переключения скоростей на автоматическое

- ВО - Выключатель включения лампы местного освещения станка

- ПП - Универсальный переключатель управления электромагнитными муфтами подач при ручном переключении их

- ВЭ - Выключатель включения и отключения электромагнита, управляющего гидрозолотником

- А - Амперметр контроля загрузки главного электродвигателя

- А1 - Автоматический выключатель защиты электродвигателя главного привода от токов короткого замыкания

- А2 - Автоматический выключатель защиты электродвигателя гидравлики, электродвигателя насоса охлаждения от токов короткого замыкания

- A3 - Автоматический выключатель защиты от токов короткого замыкания первичных обмоток трансформаторов

- А4 - Автоматический выключатель защиты цепей управления 127 В от токов короткого замыкания

- А5 - Автоматический выключатель защиты цепи местного освещения от токов короткого замыкания

- А6 - Автоматический выключатель защиты цепи электромагнитных муфт от токов короткого замыкания

- КВ — КН - Магнитный пускатель включения и реверсирования электродвигателя главного привода

- КГ - Магнитный пускатель подключения электродвигателя гидравлики к сети

- 1РТ, 2РТ, 3РТ - Тепловые реле защиты электродвигателя главного привода, электродвигателя гидравлики и электродвигателя привода насоса подачи эмульсии от длительной перегрузки

- 2КУ - Кнопка «Стоп» остановки электродвигателя гидравлики

- 3КУ - Кнопка «Пуск» пуска электродвигателя гидравлики

- 1КУ - Кнопка аварийной остановки главного электродвигателя и электродвигателя гидропривода

- 4КУ - Кнопка «Реверс» реверсирования электродвигателя главного привода

- ТУ - Понижающий трансформатор питания цепей управления и местного освещения

- ТП - Понижающий трансформатор питания электромагнитных муфт

- ВС - Селеновые выпрямители преобразования переменного напряжения, получаемого от 777, в постоянное напряжение, необходимое для питания электромагнитных муфт

- ВКТ - Конечный выключатель невозможности включения электродвигателя главного привода при неправильной установке трубы ограждения прутка

- 1КС, 2КС - Конечные выключатели командоаппарата переключения электромагнитных муфт при автоматическом переключении скоростей

- 1КП, 2КП - Конечные выключатели командоаппарата переключения электромагнитных муфт при автоматическом переключении подач

- ЛО - Лампа местного освещения станка

- ЛС - Лампа сигнальная

- 1MC..4MC - Электромагнитные муфты переключения скоростей шпинделя

- 1МП, 2МП - Электромагнитные муфты переключения подач

- Э3 - Электромагнит управления гидравлическим золотником разжима и подачи

- ВКП - Переключатель включения электромагнитной муфты круговой подачи револьверной головки

- МКП - Электромагнитная фрикционная муфта включения круговой подачи револьверной головки

Включение станка 1341 в работу

Поворачивая вводный пакетный выключатель ВВ (см. рис. 70) в вертикальное положение, станок подключают к сети. Нажатием на кнопку ЗКУ «Гидропривод пуск» по цепи 13—15—17—19—21—23—25—27—9 включается пускатель электродвигателя гидравлики КГ.

Внимание! При пуске электродвигателя гидравлики необходимо удерживать в нажатом состоянии кнопку «Гидропривод пуск» в течение 2—3 сек для поднятия давления выше настройки реле давления.

Переключатель ПТ «Работа — Тормоз — Стоп» должен находиться в положении «Тормоз» или «Стоп», чтобы контакт ПТ-1 переключателя был замкнут. Это предусмотрено для того, чтобы не началось вращение шпинделя при включении гидравлики, если переключатель ПТ находится в положении «Работа».

После включения пускатель КГ становится на самопитание в точках 19—23. Поворотом переключателя ПТ в положение «Тормоз» замыкаются его контакты ПТ-1, ПТ-2, ПТ-7, ПТ-5 и по цепи 13—15—17—19—29—23—31—33—37—39—9 включается пускатель прямого вращения электродвигателя главного привода KB, но ввиду того, что электромагнитные муфты 1МС и 2МС включены по цепи 51—58— корпус и 51—60—61 — корпус, шпиндель остается в заторможенном состоянии.

Если установить переключатель ПТ в положение «Работа», то размыкаются его контакты ПТ-1, ПТ-7, ПТ-5 и замыкаются ПТ-2, ПТ-3, ПТ-8, ПТ-6. При этом включаются определенные сочетания электромагнитных муфт, и шпиндель начинает вращаться.

Для остановки электродвигателя необходимо поставить рукоятку переключателя ПТ в положение «Стоп».

Кнопка 2КУ «Гидропривод стоп» является общим стопом станка. Для аварийного отключения электродвигателя главного привода и электродвигателя насоса гидравлики на пульте управления установлена красная грибовидная кнопка 1КУ.

При нажатии на нее отключается электродвигатель насоса гидравлики и электродвигатель главного привода.

Электродвигатель насоса охлаждения включается пакетно-кулачковым выключателем ВНО, установленным на пульте управления станка.

Подача и зажим материала. Для подачи прутка необходимо переключатель ВЭ «Зажим—Разжим», установленный на пульте станка, поставить в положение «Разжим». При этом включается электромагнит ЭЗ, управляющий гидрозолотником. Золотник открывает доступ масла в полость разжима цилиндра зажима.

После окончания разжима подающая цанга подаст пруток вперед до упора.

При установке переключателя ВЭ в положение «Зажим» электромагнит ЭЗ отключается, золотник под действием пружины возвращается в прежнее положение и происходит зажим прутка и отвод ползуна подачи в исходное положение.

Переключение скоростей и подач. Электросхемой станка предусматривается возможность переключения скоростей и подач вручную переключателями ПС—ПП, установленными на пульте управления, и автоматически — командоаппаратом при повороте револьверной головки. Переход с ручного переключения на автоматическое осуществляется переключателем ПР, установленным на пульте станка.

При установке переключателя ПР в положение «Автоматическое переключение» замыкаются замыкающие контакты 52—55, 52—62, 54—68, 54—75 и размыкаются размыкающие контакты 52—56, 52—64, 54—69, 54—76. В этом случае включение электромагнитных муфт осуществляется только контактами конечных выключателей 1КС—2КС, 1КП—2КП командоаппарата.

Скорости и подачи от командоаппарата переключаются так: каждому положению револьверной головки соответствует позиция командоаппарата. При наладке станка кулачки в каждой позиции устанавливаются таким образом, чтобы в соответствующем положении револьверной головки получить необходимые скорости и подачи. Переключение скоростей происходит при повороте револьверной головки. В это время поворачивается барабан командоаппарата и установленные на нем кулачки нажимают на конечные выключатели, которые включают необходимые сочетания электромагнитных муфт.

Конструкция командоаппарата и переключателей ПП и ПС не допускает одновременного включения муфт 1МС и 2МС, ЗМС и 4МС, 1МП и 2МП при положении переключателя ПТ «Работа».

Например, чтобы получить при автоматическом переключении скорость вращения шпинделя, равную 150 или 60 об/мин, кулачки надо расположить, как указано в таблице и диаграмме включения конечных выключателей командоаппарата (см. рис. 70). Тогда размыкающие контакты конечных выключателей 1КС и 2КС 55—57 и 62—65 окажутся замкнутыми. В этом случае включатся электромагнитные муфты 1МС и ЗМС, которые обеспечат вращение шпинделя со скоростью 60 или 150 об/мин, в зависимости от положения рукоятки переключения диапазона скоростей.

Для того, чтобы получить эти же скорости ручным переключением, необходимо рукоятку переключателя ПС на пульте управления поставить против стрелки, указывающей нужные скорости, что соответствует повороту рукоятки переключателя на 90° против вращения часовой стрелки от нулевого (вертикального) положения (см. таблицу работы переключателя ПС на рис. 70). При этом контакты ПС-1 и ПС-3 переключателя окажутся замкнутыми, а контакты ПС-2 и ПС-4 — разомкнутыми, что обеспечивает включение муфт 1МС и ЗМС.

Аналогично происходит переключение подач.

Электромагнитная муфта круговой подачи револьверной головки МПК включается выключателем ВКП.

Торможение шпинделя осуществляется одновременным включением электромагнитных муфт 1МС и 2МС, для чего необходимо рукоятку переключателя ПТ поставить в положение «Тормоз», что соответствует положению О по таблице работы этого переключателя (см. рис. 70); контакт ПТ-3 переключателя размыкается, а контакты ПТ-7 и ПТ-5 замыкаются, в результате чего включаются муфты 1МС и 2МС, и шпиндель затормаживается. Во время торможения шпинделя электродвигатель главного привода продолжает вращаться.

Когда рукоятка переключателя ПТ находится в положении «Работа», торможение шпинделя также осуществляется электромагнитными муфтами 1МС и 2МС через размыкающие контакты магнитного пускателя КГ в точках 52—58, 52—60.

Реверсирование шпинделя (необходимое при нарезании резьб) осуществляется изменением направления вращения электродвигателя главного привода. Если шпиндель вращается со скоростью 60 или 150 об/мин, то при реверсировании скорость его вращения соответственно увеличивается до 100 или 265 об/мин. Если скорость вращения шпинделя будет 100 или 265 об/мин, то реверсирование числа оборотов шпинделя не изменяется. При работе на более высоких прямых оборотах шпинделя реверс невозможен.

Реверсирование шпинделя осуществляется нажатием на кнопку 4КУ «Реверс», установленную на пульте управления станка, причем если отпустить кнопку, шпиндель начинает вращаться с той скоростью, с какой он вращался до реверсирования. При нажатии на кнопку 4КУ пускатель прямого вращения главного электродвигателя KB отключается, а пускатель обратного вращения КН включается, реверсируя электродвигатель.

Замыкающие блок-контакты пускателя KB размыкаются в точках 65—66, отключая муфты ЗМС, если прямое вращение происходило при скорости 60 или 150 об/мин.

Размыкающий блок-контакт КН размыкается в точках 60—61, что исключает реверсирование при скорости вращения шпинделя выше 265 об/мин. Замыкающие блок-контакты пускателя КН замыкаются в точках 56—67 и 55—67, что обеспечивает включение муфты 4МС как при ручном, так и автоматическом переключении скорости. В результате одновременного включения муфт 1МС—4МС достигается реверсирование со скоростью вращения шпинделя 100 или 265 об/мин-

Сигнализация

На станке имеется сигнализация подачи напряжения на схему управления станка. При включении вводного выключателя ВВ загорается белая сигнальная лампа, установленная на пульте управления.

Блокировки и защита электрооборудования станка 1341

Электрической схемой станка предусматриваются такие блокировки, исключающие возможность неправильных включений:

- Невозможность включения электродвигателя главного привода при включении электродвигателе гидравлики обеспечивается тем, что цепь для включения пускателя KB подготавливается замыкающим блок-контактом КГ 29—23 пускателя электродвигателя гидравлики и замыкающими контактами реле давления РД.

- Обязательное отключение электродвигателя главного привода при остановке двигателя гидравлики осуществляется тем же контактом КГ 29—23

- Предотвращение короткого замыкания, вследствие залипания пускателей KB и КН при реверсировании электродвигателя главного привода, достигается электрической блокировкой невозможности одновременного включения этих пускателей (кроме электрической, пускатели имеют и механическую блокировку).

- Невозможность включения электродвигателя главного привода при неправильной установке трубы ограждения прутка, вследствие того, что не будет нажат конечный выключатель ПВТ и его замыкающий контакт 33—31 не создаст цепи для включения пускателя KB.

- От токов короткого замыкания электродвигателя цепи управления освещения и сигнализации защищены автоматическими выключателями

- Электродвигатели главного привода, гидравлики и двигатель насоса охлаждения от длительных перегрузок защищены тепловыми реле 1РТ, 2РТ и ЗРТ. Нулевая защита осуществляется невозможностью самопроизвольного включения магнитного пускателя КГ после снижения до 35—40% от номинального значения или исчезновения напряжения в сети.

Контроль загрузки электродвигателя главного привода

На станке установлен указатель нагрузки, определяющий степень использования мощности станка путем измерения силы тока в обмотке электродвигателя главного привода.

Шкала указателя проградуирована в процентах и имеет рабочую часть, заключенную между значениями, соответствующими 20 и 100% номинального тока, и перегрузочную часть, заключенную между значениями, соответствующими 100 и 1000% номинального тока. Основная погрешность указателя (в пределах рабочей части шкалы) не превосходит 4% номинального значения тока.

Освещение станка

На станке установлен кронштейн местного освещения. Освещение включается и выключается выключателем ВО, установленным на пульте станка.

Схема электрическая токарно-револьверного станка 1341

Электрическая схема токарного станка 1341

Схема электрическая токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1341

Перечень элементов токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1341

Перечень элементов токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1341

Перечень элементов токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1341

Перечень элементов токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1341

Перечень элементов токарно-револьверного станка 1341. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Токарно-револьверный станок 1341. Видеоролик.

Технические характеристики токарного револьверного станка 1341

| Наименование параметра | 1341 | 1К341 | 1Г340п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка Н по ГОСТ 8—71 | Н | Н | П |

| Точность обработки по длине, мм | 0,06..0,08 | ||

| Точность обработки по диаметру, класс | 2а | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 380 | 380 | 380 |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 40 | 40 | 40 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 27 | 27 | 27 |

| Наибольший размер "под ключ" обрабатываемого шестигранника, мм | 32 | 32 | 32 |

| Наибольший диаметр обрабатываемого изделия в патроне, мм | 200 | 200 | |

| Наибольшая длина подачи прутка, мм | 150 | 100 | 100 |

| Наибольшая длина прутка, мм | 3000 | 3000 | 3000 |

| Наибольший диаметр обрабатываемого прутка в зажимной и подающей трубе круглого / шестигранного, мм | 40/ 32 | 40/ 32 | 40/ 32 |

| Высота центров, мм | 200 | 200 | 200 |

| Расстояние от торца шпинделя до револьверной головки, мм | 32..630 | 82..630 | 120..630 |

| Наибольшая длина нарезаемой резьбы резьбонарезным устройством, мм | 50 | 50 | |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 62 | 62 | 62 |

| Количество рабочих скоростей шпинделя в двух автоматических диапазонах) - прямое вращение / обратное вращение | 8/ 4 | 8/ 4 | 12/ 6 |

| Пределы чисел оборотов шпинделя пруткового исполнения: прямое вращение, об/мин | 60..2000 | 60..2000 | 45..2000 |

| Частота вращения шпинделя в I диапазоне: прямое вращение, об/мин | 60,100,475,800 | 45,90,180,355 ,710,1400 |

|

| Частота вращения шпинделя во II диапазоне: прямое вращение, об/мин | 150,265,1180,2000 | 63,125,250,500 ,1000,2000 |

|

| Пределы чисел оборотов шпинделя пруткового исполнения: обратное вращение, об/мин | 60, 100, 150, 265 | 60, 100, 150, 265 | 45..250 |

| Пределы чисел оборотов шпинделя патронного исполнения: прямое вращение (скоростное исполнение), об/мин | 36..1600 (56..2500) | ||

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 1-6Ц | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 234 (23,4) | ||

| Суппорт. Подачи | |||

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град |

560/ 360° | 548/ 360° | 510/ 360° |

| Число упоров | 16 | 16 | |

| Количество продольных/ поперечных подач револьверного суппорта | 7/ 6 | 12/ 12 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/об | 0,05..1,6 | 0,03..2,0 | 0,035..1,6 |

| Диапазон скоростей поперечных подач револьверного суппорта, мм/об | 0,02..0,6 | 0,02..0,8 | |

| Быстрое продольное перемещение револьверного суппорта, мм/мин | нет | нет | 6/ 3 |

| Револьверная головка | |||

| Количество инструментов в револьверной головке | 16 | 16 | 16 |

| Диаметр отверстий в револьверной головке, мм | 30, 40 | 30, 40 | 30, 40 |

| Диаметр расположения отверстий в револьверной головке, мм | 200 | 200 | 200 |

| Перемещение продольное револьверной головки на одно деление лимба, мм | 0,5 | 0,5 | |

| Перемещение поперечное револьверной головки на одно деление лимба, мм | 0,5 | 0,01; 0,5 | |

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 3 | 3 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 5,5 (1450) | 5,5 (1450) | 6,0/6,2 (960/ 1440) |

| Электродвигатель ускоренных продольных перемещений револьверного суппорта, кВт (об/мин) | - | - | 1,1/ 1,5 (1420/ 2880) |

| Электродвигатель насоса гидропривода (зажим и подача прутка), кВт (об/мин) | 1,1 | 1,5 | 1,5 (1415) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Электродвигатель насоса смазки, кВт (об/мин) | - | - | 0,37 (1365) |

| Суммарная мощность всех электродвигателей, кВт | 9,09 | ||

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 3000 х 1200 х 1600 | 2200 х 1200 х 1380 | 2800 х 1200 х 1400 |

| Масса станка, кг | 2200 | 2400 | 3000 |

- Токарно-револьверный станок 1341. Руководство по обслуживанию, 1972

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация