16М05А Гидрооборудование станка

Гидросхема станка

Сведения о производителе токарно-винторезного станка 16М05А

Производителем токарно-винторезного станка 16М05А был Одесский станкостроительный завод.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

- 1П611 - станок токарно-винторезный повышенной точности, Ø 250

- 16Б05А - станок токарно-винторезный особо высокой точности, Ø 250

- 16Б05П - станок токарно-винторезный повышенной точности, Ø 250, Кировакан

- 16М05А - станок токарно-винторезный особо высокой точности, Ø 250

- 1601 - станок токарный настольный Ø 125

- 1604 - станок токарно-винторезный повышенной точности, Ø 200

- 1613Д - станок токарно-винторезный прецизионный, Ø 240 х 270

- OT-4 - станок токарно-винторезный повышенной точности облегченный, Ø 250

- OT-5 - станоктокарно-винторезный повышенной точности облегченный, Ø 250

16М05А токарно-винторезный станок особо высокой точности. Назначение, область применения

Токарно-винторезный станок особо высокой точности модели 16М05А с наибольшим диаметром обработки над станиной 250 мм, предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Станок токарный модели 16М05А обеспечивает качество обрабатываемой поверхности и точности работы (точность размеров и геометрических форм) высокого класса.

Применяется на предприятиях приборостроительной, радиотехнической, инструментальной промышленности и точного машиностроения.

Токарно-винторезный станок особо высокой точности 16М05А изготовлен на базе токарно-винторезного станка повышенной точности 16Б04П.

Основные конструктивные особенности. Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

Станок предназначен для использования в климатических условиях УХЛ4.1 по ГОСТ 15150-69.

В автоматическую линию не встраивается.

Класс точности станка — А по ГОСТ 8—82Е (особо высокой точности).

Разработчик — Одесское СКБ специальных станков.

Изготовитель - Одесский станкостроительный завод.

Обозначение токарного станка

1 - токарный станок (номер группы по классификации ЭНИМС)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

М – поколение станка (А, Б, В, Д, К, Л, М, Р) или обозначение завода - производителя

05 – высота центров над станиной

Буквы в конце обозначения модели:

Г – исполнение станка с выемкой в станине

К – исполнение станка с гидрокопировальным устройством

М – исполнение станка для серийного производства с гидрокопировальным устройством

П – исполнение станка с повышенной точностью по ГОСТ 8-82

В – исполнение станка с высокой точностью по ГОСТ 8-82

Ф1 – исполнение станка с устройством цифровой индикации УЦИ

Ф3 – исполнение станка с системой ЧПУ

16М05А Габаритные размеры рабочего пространства токарно-винторезного станка

Габаритные размеры рабочего пространства токарного станка 16м05а

16М05А Посадочные и присоединительные базы токарно-винторезного станка. Шпиндель

Посадочные и присоединительные базы токарного станка 16м05а

16М05А Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16м05а

16М05А Расположение составных частей токарно-винторезного станка

Расположение составных частей токарно-винторезного станка 16м05а

Перечень составных частей токарно-винторезного станка 16М05А

- Станина - 16M05A.111.000

- Тумба - 16M05A.121.000

- Бабка передняя - 16M05A .221.000

- Гитара - 16M05A.311.000

- Суппорт - 16М05А.341.000

- Агрегат гидростатики - 16М05A.071.000

- Гидрокоммуникация - 16M05A.721.000

- Электрооборудование станка - 16М05А.811.000

- Охлаждение - 16Б04П.511.000

- Ограждение - 16Б04П.611.000

- Вариатор - 16Б05А.212.000

- Бабка задняя - 16Б05А.231.000

- Коробка подач - 16Б05А.321.000

- Фартук - 16Б03А.331.000

- Щит* - 16Б05А.621.000

- Переключатель - 16Б05А.822.000

16М05А Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком 16м05а

Перечень органов управления токарно-винторезным станком 16М05А

- 1. Винт зажима верхней каретки

- 2. Винт зажима поворотной части суппорта

- 3. Лампа сигнальная "Фильтр засорен"

- 4. Лампа сигнальная "Осевая перегрузка шпинделя"

- 5. Лампа сигнальная "Гидростатика включена"

- 6. Лампа сигнальная "Сеть"

- 7. Кнопка "Пуск гидростатики"

- 8. Кнопка "Всё стоп"

- 9. Кнопка "Разжим цанги"

- 10. Кнопка "Зажим цанги"

- 11. Рукоятка реверса подачи и резьбы

- 12. Рукоятка звена увеличения шага резьбы

- 13. Рукоятка переключения перебора

- 14. Рукоятка переключения подач и резьб

- 15. Рукоятка переключения подач и резьб

- 16. Рукоятка переключения подач и резьб

- 17. Рукоятка переключения подач и резьб

- 18. Рукоятка включения ходового винта или валика

- 20. Рукоятка управления вариатором

- 21. Рукоятка реверса чистовых подач

- 23. Маховик ручного продольного перемещения суппорта

- 24. Маховичок изменения частоты вращения шпинделя

- 25. Рукоятка включения прямого, обратного вращения шпинделя и торможения

- 31. Рукоятка включения и выключения сети

- 33. Переключатель охлаждения

- 35. Кнопка включения маховичка и лимба продольной подачи

- 36. Рукоятка включения предохранительного устройства

- 38. Кнопка переключения продольной и поперечной подач суппорта

- 39. Рукоятка настройки тягового усилия

- 42. Рукоятка включения маточной гайки

- 43. Рукоятка ручного поперечного перемещения

- 44. Винт зажима суппорта на станине

- 45. Винт поперечного смещения задней бабки

- 46. Рукоятка перемещения верхней каретки

- 47. Маховичок перемещения пиноли задней бабки

- 48. Рукоятка зажима пиноли задней бабки

- 49. Рукоятка зажима задней бабки

- 50. Кран подачи охлаждающей жидкости

- 51. Рукоятка зажима трубы охлаждения

- 52. Рукоятка зажима резцедержателя

- 53. Рукоятке зажима клеммы ограждения

- 54. Выключатель освещения

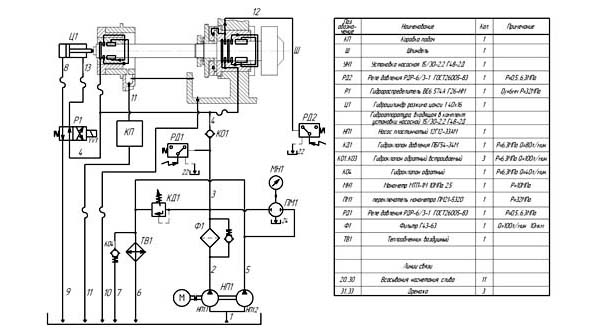

Гидросистема токарно-винторезного станка 16М05А

Схема гидравлическая принципиальная токарно-винторезного станка 16М05А

Гидравлическая схема токарно-винторезного станка 16м05а

Общие сведения

Гидросистема в станке осуществляет:

- питание гидростатических опор шпинделя;

- разжим цанги.

Конструкция гидросистемы токарно-винторезного станка 16М05А

Система состоит из следующих узлов:

- Агрегат гидростатики - 16М05А.071.000

- Гидрокоммуникация – 16М05A.721.000

Агрегат гидростатики (Рис. 7.1.)

Агрегат гидростатики представляет собой комплексный узел выполненный на базe нормализованной насосной установки типа 15/30-2,2 Г48-2Д.

Установка состоит из бака 1, который служит резервуаром для масла и основанием для размещения гидроаппаратуры.

На верхней плите бака закреплена собственно насосная установка 24, блок подпанельных плит с гидроаппаратурой настройки, контроля и управления, а также фильтр 21 с электрической сигнализацией засорения. Насосная установка 24 включает приводной электродвигатель мощностью 2,2кВт и частотой вращения 1500 об/мин и двухпоточный пластинчатый насос производительностью 15/30 л/мин. Электродвигатель и насос закреплены на кронштейне 23 и соединены между собой упругой муфтой. На полумуфте электродвигателя закреплено вентиляторное колесо, поток от которого обдувает радиаторы 3 воздушного теплообменника.

На основной подпанельной плите 27 закреплены:

- гидроклапан давления 16, при помощи которого настраивается давление в гидросистеме;

- реле давления 4, обеспечивающее автоматический контроль давления в системе;

- переключатель манометра 15, подключающий манометр 14 к соответствующей точке гидросистемы (к напорной или сливной гидролинии).

На плите 27 установлена колодка 7 с гидрораспределителем 20, управляющим гидроцилиндром разжима цанги, а также коллектор 6, от которого давление поступает к гидростатическим опорам шпинделя, а по трубке 8 - к гидрораспределителю 20. По отводам 18 и 19 давление подаётся к цилиндру разжима цанги. На колодке 10, прикреплённой к верхней плите бака, установлено реле давления 5, контролирующее давление в осевой опоре шпинделя и, тем самым, предохраняющее опору от превышения осевой нагрузки.

Подвод давления от осевой опоры производится по трубке 12, а отвод дренажа от реле - по трубке 11.

Слив со станка осуществляется через дренажный вход установки 25.

К ободу кронштейна 23 насосной установки прикреплён кронштейн 22, на котором установлена электрическая клеммная коробка 9.

На передней стенке бака установки расположен маслоуказатель 2, по которому контролируется уровень масла в баке во время работы станка и в процессе его заполнения маслом.

Для слива масла из бака агрегата предусмотрена маслоспускная пробка 13.

На верхней плите установки закреплен также воздушный фильтр - сапун 26, исключающий понижение давления воздуха в полости бака.

Гидрокоммуникация. Рис. 7.2.

Гидрокоммуникация станка предназначена для соединения агрегата гидростатики с опорами шпинделя, отвода масла из картерной полости передней бабки, коробки подач, а также для соединения с гидроцилиндром разжима цанги.

Связь агрегата с опорами шпинделя осуществляется непосредственно рукавами 3 и 7.

Отвод давления от осевой опоры переднего подшипника к реле давления производится по трубе 4. По рукаву 2 отводится масло из картерной полости передней бабки, а по рукаву 6 - из коробки подач.

По трубам 1 и 5 и рукавам 8 и 9 давление поступает к цилиндру разжима цанги. Переход от труб к рукавам производится при помощи переходников 11, закрепленных на пластине 10, которая установлена на торце тумбы станка.

Описание работы гидросистемы. Рис. 7.3.

Питание системы гидростатических опор шпинделя и системы управления цилиндром разжима цанги производится от насоса НП1 насосной установки УН1.

Второй насос НП1.2 в комплекте двухпоточного насоса НП1, постоянно подключён к теплообменнику, что обеспечивает отвод тепла из гидросистемы и, тем самым понижение температуры масла в ней.

Давление питания к гидростатическим опорам шпинделя поступает по магистралям 2-3-4 через обратный клапан KO-1 и фильтр Ф1, входящие в комплект установки насосной УН1. Из картерной полости передней бабки рабочая жидкость по магистрали 10 поступает в бак установки насосной УН1.

Давление в системе настраивается клапаном КД1 по показаниям манометра MH1. Подключение манометра к соответствующей точке производится при помощи переключателя манометра ПМ1.

Автоматический контроль давления в системе производится реле давления РД1.

Для предотвращения выхода из строя передней гидростатической опоры из-за осевой перегрузки в системе предусмотрено реле давления РД2. К этому аппарату подведено по магистрали 12 давление из осевого заднего кармана гидростатической опоры шпинделя.

При увеличении осевой нагрузки уменьшается зазор между опорными поверхностями осевой опоры, что вызывает подъем давления в кармане. С достижением давления в кармане величины, соответствующей минимальному допустимому зазору между опорными поверхностями опоры и шпинделя, срабатывает реле давления РД2 и блокирует вращение шпинделя.

Цилиндром Н1 разжима цанги управляет гидрораспределитель P1. При включении электромагнита YV1 давление по магистрали 8 поступает в поршневую полость цилиндра Ц1, поршень которого перемещается вправо (по схеме), разжимая цангу. При отключении электромагнита YV1 распределителя P1 поршневая полость цилиндра Ц1 соединяется со сливом, а штоковая по магистрали 13 с давлением. Поршень цилиндра отводится от тяги механизма зажима цанги, и она осуществляет зажим заготовки.

Первый пуск и наладка гидросистемы станка (Рис. 7.1, 7.2, 7.3. руководство по эксплуатации станции Г48-2Д

Перед пуском агрегата гидростатики необходимо:

- тщательно продуть все подводящие рукава;

- промыть картерные полости передней бабки;

- промыть полость бака агрегата в полость бака залить тщательно отфильтрованное масло (тонкость фильтрации не грубее 25 мкм, одной из марок И-5А, И-8А; И-12А; ИГП6; ИГП8; ИГП14 ГОСТ 20799-75 в количестве 63 л.

- отводящие рукава агрегата подсоединить к заливочной горловине так, чтобы их концы были отпущены под уровень масла в баке;

- проверить наличие заземления гидроагрегата;

- максимально расслабить регулировочным винтом пружину гидроклапана давления КД1.

Кратковременно включить приводной электродвигатель гидроагрегата и проверить правильность направления его вращения.

После правильного подключения приводного электродвигателя включить последний на 2-3 часа. При этом регулировочный винт гидроклапана КД1 зажать до упора. При таком соединении магистралей промывается гидроаппаратура, корпусные детали, подпанельные плиты и отводящие магистрали гидроагрегата.

После выполнения работы по п.3 подключить подводные рукава к соответствующим точкам передней бабки а включить приводной электродвигатель агрегата на 1...1,5 часа. Клапаном КД1 настроить давление в магистрали 4 порядка 2.0 МПa (20 кгс/см). При этом промываются подводящие каналы к опорам шпинделя в передней бабке.

После выполнения работ по п. 3 и 4 слить масло из бака гидроагрегата и залить новое, тщательно отфильтрованное той же марки. Заменить фильтроэлементы в фильтре Ф1.

Включить приводной электродвигатель гидроагрегата и по показаниям манометра MH1 (переключатель ПМ1 поставить в положение 1) настроить давление в системе гидроклапаном давления КД1 порядка 1,6 …1,7МПа (16…17 кгс/см²).

При этом давлении настроить срабатывание реле давления РД1.

Регулировкой гидроклапана давления КД1 настроить давление в системе порядка 2,0 МПа (20 кгс/см²).

Проверить "всплытие" шпинделя и включить его вращение с частотой порядка 1500 об/мин на 30 минут.

После этого подрегулировать выходное давление (давление питания опор шпинделя) до 2,0 МПа (20 кгс/см²).

Включением электромагнита гидрораспределителя P1, проверить соответственно срабатывание гидроцилиндра разжима цанги.

ВНИМАНИЕ!

ПЕРЕД НАЧАЛОМ РАБОТЫ НА СТАНКЕ ВКЛЮЧИТЬ ГИДРОАГРЕГАТ ГИДРОСТАТИКИ И ВРАЩЕНИЕ ШПИНДЕЛЯ СО СКОРОСТЬЮ 1500 об/мин НА 30..40 мин. ДЛЯ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ МАСЛА ГИДРОСИСТЕМЫ

Схема точечной смазки показана на рис. 8.1 В таблице 8.1. указан перечень элементов смазки.

Описание работы смазочной системы

Смазка механизмов передней бабки, коробки скоростей, вариатора и коробки подач осуществляется от системы гидростатики и описана в подразделе 7 "Гидросистема".

Смазка механизмов фартука и коробки скоростей вариатора осуществляется при помощи вспомогательных шестерен, погруженных в маслованну 2, 34.

Смазка ходового винта, ходового валика и их опор, направляющих станины и суппорта, опор винтов суппорта, пиноли задней бабки и др. производится при помощи масленки или лейки.

Указания по монтажу и эксплуатации систем смазки

еред пуском станка необходимо:

- промыть все масляные резервуары керосином, заполнить резервуар фартука 2 и резервуар вариатора 34 маслом марки И-20А по ГОСТ 20799-75 в количестве 0,5 и 40,2 литра соответственно. Контроль за уровнем производится по маслоуказателю 3 и 35.

- смазать все точки, указанные в таблице.

При работе станка контролировать по маслоуказателям наличие и уровень масла.

Ручную смазку производить согласно таблице 8.1.

Смазываемые точки указаны в таблице 8.2.

Доливать смазку по мере необходимости. Смену смазки в корпусе производить при ремонте.

Агрегат гидростатики токарно-винторезного станка 16М05А. Рис.7.1

Агрегат гидростатики токарно-винторезного станка 16М05А. Смотреть в увеличенном масштабе

Гидрокоммуникация токарно-винторезного станка 16М05А. Рис.7.2

Гидрокоммуникация токарно-винторезного станка 16М05А. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

16М05А Станок токарно-винторезный особо высокой точности универсальный. Видеоролик.

Основные технические характеристики станка 16М05А

| Наименование параметра | 16М05А | 16Б05А |

|---|---|---|

| Основные параметры станка | ||

| Класс точности | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5..160 | |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | |

| Показатели точности обработки образцов: круглость, мкм | 1,2 | |

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | |

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | |

| Коэффициент повышения производительности по сравнению со станком модели 16Б05А | 1,2 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 5 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть |

| Блокировка рукояток | ||

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 520 | 520 |

| Наибольшее поперечное перемещение суппорта, мм | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 |

| Пределы подач суппорта продольных (в скобках - при использовании звена увеличения шага), мм/об | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках - при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 |

| Электрооборудование | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 |

| Масса станка, кг | 1400 | 1365 |

- Станок токарно-винторезный особо высокой точности 16М05А. Руководство по эксплуатации 16М05А.000.000 РЭ, 1989

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация