3К12 Электрооборудование станка

Электросхема станка

Производитель универсального круглошлифовального станка 3К12 - Ленинаканский завод шлифовальных станков г. Ленинакан (г. Гюмри) Армения.

Станок модели 3К12 заменил устаревшую модель круглошлифовального станка 3Б12.

Станки, выпускаемые Ленинаканским заводом шлифовальных станков

3К12 станок круглошлифовальный универсальный. Назначение и область применения

Универсальный круглошлифовальный станок 3К12 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцевых поверхностей в условиях индивидуального и мелкосерийного производства с установкой детали в центрах или кулачковом патроне.

Наличие поворотного стола дает возможность шлифовать пологие конические поверхности в центрах.

Крутые конические поверхности могут быть прошлифованы с помощью разворота бабки изделия или шлифовальной бабки.

Перемещение верхней части шлифовальной бабки относительно нижней позволяет шлифовать периферией круга торец детали, закрепленной в патроне.

На станке 3К12 можно вести обработку следующими способами:

- продольным шлифованием с автоматической поперечной периодической подачей, осуществляемой при реверсе стола, с автоматическим выключением подачи по достижении заданного размера

- продольным шлифованием вручную по лимбу или до упора

- врезным шлифованием вручную по лимбу или до упора

Точность обработки - в пределах 1-2 классов.

Станок предназначен для работы на скорости шлифования 35 или 50 м/с.

Методы и особенности круглого шлифования

Способы круглого шлифования

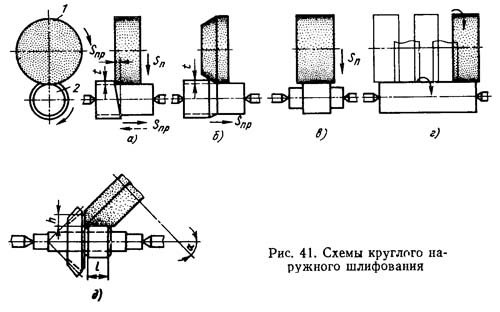

Наружное круглое шлифование заготовок типа тел вращения можно осуществить продольными рабочими ходами, врезанием и уступами.

Шлифование продольными рабочими ходами (рис. 41, а). Шлифуемая заготовка 2, вращаясь на неподвижных центрах, совершает продольное перемещение вдоль своей оси с подачей Sпр (мм/мин). В конце двойного или каждого прохода шлифовальный круг 1 подают в направлении, перпендикулярном к оси заготовки 2, на установленную глубину шлифования или поперечную подачу SП, равную глубине t шлифования. Этот способ выгодно применять для шлифования заготовки с цилиндрической поверхностью большой длины. Глубину шлифования выбирают не более 0,05 мм.

Глубинное шлифование (рис. 41, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а цилиндрическая часть его только зачищает поверхность заготовки. Таким образом, при глубинном шлифовании совмещают обдирочное и чистовое шлифование.

Иногда применяют шлифование двумя установленными рядом кругами, причем круг для обдирочного шлифования выбирают с более крупным зерном и большей твердостью, чем круг для чистового шлифования. Для удобства правки первого круга между кругами устанавливают прокладку толщиной 5—6 мм. При глубинном шлифовании необходим полный сход круга со шлифуемой заготовки.

Врезное шлифование (рис. 41, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. Шлифование проводят одним широким кругом, высота которого на 1 — 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет продольной подачи. Поперечную подачу круга на заданную глубину проводят непрерывно или периодически. Для получения поверхности с меньшим отклонением формы и параметром шероховатости кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка.

Шлифование уступами (рис. 41, г). При этом способе сочетается шлифование продольными проходами и врезное. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. д. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами.

Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами.

Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование. Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка.

Центровые круглошлифовальные станки делят на простые, универсальные и специальные.

На простых круглошлифовальных станках возможен поворот верхнего стола на угол а=6°, что дает возможность шлифовать конусы с малым углом при вершине.

На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки 100 — 1600 мм, а наибольшая длина 150—12 500 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

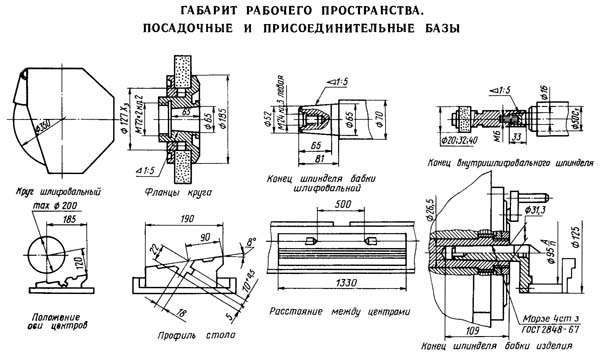

3К12 Габарит рабочего пространства станка. посадочные базы и присоединительные места

Габарит рабочего пространства станка 3К12

3К12 Общий вид круглошлифовального станка

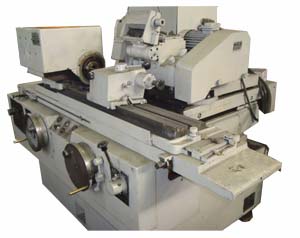

Фото круглошлифовального станка 3К12

Фото круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

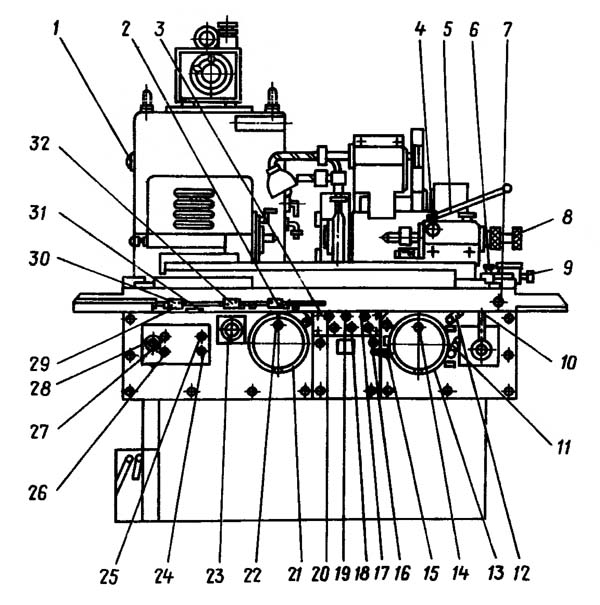

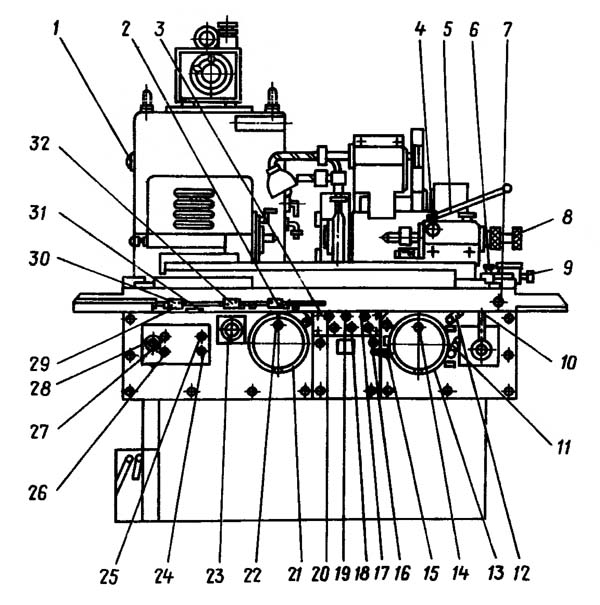

3К12 Расположение составных частей шлифовального станка

Расположение составных частей круглошлифовального станка 3К12

Перечень составных частей шлифовальным станком 3К12

- станина 3К12.10.000

- блок дросселей 3К12.77.000

- гидропанель 3К12.73.000

- кран выбора вида подачи 3К12.74.000

- стол 3К12.20.000

- бабка изделия 3К12.50,000

- встройка выключателя автоматического 3К12.84.000

- отсчетное устройство пневматическое визуальное БЗ-6060В

- панель сигнализации 3К12.83.000

- шпиндель внутреннего шлифования ЗБ12-44-00

- приспособление для внутреннего шлифования 3К12.45.000

- бабка шлифовальная 3К12.40.000

- бабка задняя 3К12.51.000

- гидропанель станции гидропривода 3К12.78.000

- панель электрошкафа 3К12.85.000

- привод изделия 3К12.88.000

- электрошкаф 3К12.81.000

- блок подготовки воздуха 3К12.15.000

- салазки верхние 3К12.41.000

- ограждение 3К12.21.000

- гидроцилиндр стола 3К12.110.000

- салазки нижние 3К12.42.000

- встройка винта подачи 3К12.61.000

- установка подачи охлаждения 3К12.12.000

- механизм быстрого подвода 3К12.43.000

- клапан автоматического сброса конденсата 3К12.79.000

- станция гидропривода 3К12.71.000

- кран манометра 3M2.1-C320

- рукоятка управления 3К12.75.000

- пульт управления 3К12.82.000

- установка смазки шпинделя 3К12.13.000

- система гидравлики 3К12.70.000

- механизм подачи 3К12.60.000

- механизм ручного перемещения стола 3К12.30.000

- трубопровод подачи охлаждения 3К12.14.000

3К12 Расположение органов управления шлифовальным станком

Расположение органов управления шлифовальным станком 3К12

Перечень органов управления круглошлифовальным станком 3К12

- вводный выключатель

- упор реверсирующий стол при правке

- регулятор скорости привода изделия

- винт зажима пиноли задней бабки

- рукоятка управления пинолью задней бабки

- фиксатор поворота верхнего стола

- винт поворота верхнего стола

- винт регулировки усилия поджима пиноли задней бабки

- винт зажима индикатора поворота верхнего стола

- рукоятка управления подводом-отводом шлифовальной бабки и движениями стола

- рукоятка жесткого упора механизма подачи

- рукоятка толчковой подачи

- маховик механизма подачи шлифовального круга

- рукоятка зажима лимба механизма подачи шлифовального круга

- рукоятка установки величины периодической подачи

- кнопка "Стоп общий"

- кнопка "Пуск общий"

- кнопка "Стоп шлифовального круга"

- кнопка "Пуск шлифовального круга"

- переключатель управления приводом изделия

- маховик механизма ручного перемещения стола

- рукоятка переключения скоростей механизма ручного перемещения стола

- регулятор рабочей скорости стола

- дроссель регулировки скорости разгона стола справа налево

- дроссель регулировки паузы стола в левом положения

- дроссель регулировка скорости разгона стола слева направо

- дроссель регулировки паузы стола в правом положения

- рукоятка, крана выбора вида периодической подачи

- левый реверсирующий упор стола

- рычаг реверса гидропанели

- фиксатор рычага реверса гидропанели

- правый реверсирующий упор стола

Электрооборудование круглошлифовального станка 3К12. 1984 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 36 В;

- Цепь сигнализации ~ 5 В.

На станке 3К12 установлены электродвигатели:

- М1 - Электродвигатель привода гидронасоса - АО2-32/6; 2,2 кВт, 950 об/мин

- М2 - Электродвигатель насоса смазки - АОЛ-21-4; 0,27 кВт, 1400 об/мин

- М3 - Электродвигатель привода шлифовального круга - 4А100L2; 5,5 кВт, 2880 об/мин

- М4 - Электродвигатель привода внутреннего шлифования - 4АХ71В2; 1,1 кВт, 2810 об/мин

- М5 - Электродвигатель электронасоса ПА-45; 0,15 кВт, 2800 об/мин, 0,3А

- М6 - Электродвигатель привода магнитного сепаратора - АОЛ11-4; 0,12 кВт, 1400 об/мин

- М7 - Электродвигатель постоянного тока привода изделия - П-11; 0,7 кВт, 3000 об/мин, напряжение - 220В

Общая мощность всех электродвигателей - 9,5 кВт

Общие сведения

Электрооборудование станка (рис. 24-31) выполнено для питания от трехфазной сети 380 В, 50 Гц.

На станке установлено шесть асинхронных электродвигателей и один электродвигатель постоянного тока.

Напряжение питания электрических цепей станка: цепи управления переменного тока - 110 В; цепи освещения - 24 В; цепи сигнализации -5В.

Вся аппаратура управления и сигнализации сосредоточена в электрошкафу.

Конечный выключатель ВП1 установлен в станине и механически связан с рукояткой подвода шлифовальной бабки. Он контролирует положение шлифовальной бабки.

Конечный выключатель ВП2 размещен в реле контроля смазки. Он контролирует протекание смазки через шпиндель шлифовальной бабки.

ВПЗ находится на внутришлифовальном приспособлении. Он контролирует верхнее (откинутое положение приспособления).

ВП4 установлен в механизме подачи. Он контролирует положение "Готов размер".

Первоначальный пуск станка

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования.

После осмотра отключать провода питания всех электродвигателей или отсоединять их от приводимых механизмов (снять ремни). При помощи вводного автомата подсоединить станок к цеховой сети.

При помощи кнопок и переключателей станка проверить четкость срабатывания магнитных пускателей и реле.

Подключить электродвигатели и проверить правильность направления их вращения.

Описание работы электрооборудования круглошлифовального станка 3К12 (рис. 25-31)

При выпуске станка с приводом изделия ПМУ - см. рис. 25, 27, 28, 30.

При выпуске станка с тиристорным приводом изделия - см. рис. 26, 27, 29, 31.

Наружное шлифование

В начале работы шлифовальная бабка находится в исходном положении, выключатель ВП1 не нажат.

Кронштейн внутришлифовального приспособления откинут, выключатель ВП3 нажат.

Реле контроля смазки шпинделя находится в исходном положении, при этом ВП2 не нажат.

Для подготовка к работе необходимо:

- поставить автоматические выключатели В2, В3, В4 в положение "Включено";

- Включить автоматический выключатель сети B1. При этом получает питание трансформатор управления Tp1, и загораются сигнальные лампы "Сеть" и "Нет смазки", включается магнитный пускатель Р2 и электромагнит Эм1;

- включить штепсельные разъемы Ш1, Ш2, Ш3, Ш4, Ш5;

- повернуть выключатель В5 в положение "Включено".

При нажиме на кнопку Кн1 "Общий пуск" получает питание катушка магнитного пускателя Р1 и становится на самопитание (см. цепь 11 и 17). К сети подключаются электродвигателя гидравлики М3 насоса смазки М4 и магнитного сепараторе М6. После срабатывания реле смазки переключатель ВП2 нажимается. Лампа "Нет смазки" гаснет.

Далее необходимо нажать кнопку Кн2 "Пуск шлифовального круга". Получает питание и становится на самопитание катушка магнитного пускателя Р3 (см. цепь 17 и 45). Включается электродвигатель наружного шлифования М2.

Гидравлически с помощью рукоятки управления осуществляют подвод шлифовальной бабки. При этом нажимается выключатель ВП1, в результате чего получают питание магнитные пускателя Р5 и Р6. Включаются электродвигатели изделия M1 и охлаждения М5.

Скорость электродвигателя изделия может регулироваться резистором R1. Включение хода стола и подачи осуществляется рукоятками управления, а сами движения осуществляются гидравлически. Когда изделие отшлифовано в номинал, нажимается выключатель ВП4 (7 - 9), и загорается сигнальная лампа "Готов размер".

Шлифовальную бабку отводят гидравлически (рукояткой), отпускается выключатель ВП1 (19-21).

Пускатели Р5 и Р6 (21-2) теряют питание. Электродвигатели М1 и М5 отключаются. Рабочий производит смену детали. Цикл окончен.

Внутреннее шлифование

ВНИМАНИЕ! Прежде чем начать работать в режиме внутренней шлифовки, необходимо рукоятку подвода шлифовальной бабки установить в положение подвода. При этом будет нажат выключатель ВП1. Остальные подготовительные операции производят аналогично предыдущему режиму, за исключением переключателя В5 (21 - 25), который оставляют в положении "Отключено". Опускают кронштейн внутришлифовального приспособления. Выключатель ВП3 (11-15) отпускается и отключает пускатель Р2 и электромагнит Эм1. Р2 переключает свои контакты в цепях (хх-хх), 47-51.

Нажимают кнопку Кн1 "пуск общий".

При этом получают питание пускатели Р1 и Р5. К сети подключаются электродвигатели гидравлики М3, магнитного сепаратора М6, насоса охлаждения М5.

В случае необходимости охлаждение может быть отключено специальным краном.

Нажимают кнопку Кн2 "Пуск шлифовального круга". Катушка магнитного пускателя Р4 (11-45) получает питание и становится на самопитание.

Включачается электродвигатель приспособления М7. Переключателем В5 включают катушку пускателя Р6.

Включается электродвигатель изделия М1. Частота вращения электродвигателя изделия может регулироваться резистором R1.

Включение хода стола и подачи осуществляется рукоятками управления, как и при наружном шлифовании. После окончания шлифования движением стола шлифовальный шпиндель выводится из изделия. Переключателем В5 останавливают изделие. Охлаждения отключают краном.

Блокировки электрооборудования круглошлифовального станка 3К12

1. Работа шпинделя наружного шлифования невозможна при отсутствии смазки. Цепь 20-6.

2. Внутреннее шлифование осуществляется только при подведенной шлифовальной бабке, т.е. когда нажат выключатель ВП1.

3. Если в прцессе внутреннего шлифования каким-либо образом рукоятка подвода шлифовальной бабки будет расфиксирована и отведена, то произойдет общий останов станка.

4. Одновременное включение электродвигателей наружного и внутреннего шлифования невозможно благодаря наличию размыкающих контактов Р3 и Р4 в цепях 51 - 55, 57 - 59, а также переключающего контакта Р2 (49 - 51, 57 - 59).

5. Электромагнит Эм1 (15-2) осуществляет блокировку быстрого отвода шлифовальной бабки при внутреннем шлифования.

Зашита электрооборудования круглошлифовального станка 3К12

Защита схемы от токов короткого замыкания осуществляется автоматами B1, B4 и предохранителями Пр1, Пр3.

Защита электродвигателей от токов перегрузки обеспечивается при помощи двухфазных тепловых реле РТ1, РТ6, а также автоматическим выключателем с гидравлическим замедлением В2 в цепи электродвигателя изделия. Аварийная защита станка обеспечивается кнопкой управления Кн3 "Общий стоп" с грибовидным толкателем красного цвета и автоматическим выключателем B1. Нулевая защита обеспечивается замыкающим контактом пускателя P1. При исчезновении напряжения станок снова можно включить только посредством нажатия кнопки Кн1 "Пуск общий".

Сигнализация

На электрошкафу расположено сигнальное табло с лампами:

- Л1 - "Сеть"

- Л2 - "Нет смазки"

- Л3 - "Размер готов"

Электрическая схема круглошлифовального станка 3К12

Электрическая схема круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

Электрическая схема круглошлифовального станка 3К12

Электрическая схема круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

Перечень элементов круглошлифовального станка 3К12

Перечень элементов круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

Схема расположения электрооборудования круглошлифовального станка 3К12

Монтажная схема круглошлифовального станка 3К12

Схема Монтажная круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей шлифовальных станков

3К12 станок круглошлифовальный универсальный. Видеоролик.

Технические характеристики станка 3К12

| Наименование параметра | 3Б12 | 3К12 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 | 500 |

| Наибольшая длина шлифования, мм | 450 | 450 |

| Наибольший диаметр круглого шлифования, мм | 200 | 200 |

| Рекомендуемый диаметр круглого шлифования, мм | 8..60 | 8..60 |

| Рекомендуемый диаметр внутреннего шлифования, мм | 25..100 | 25..100 |

| Расстояние от оси шпинделя передней бабки до зеркала стола - высота центров, мм | 120 | 120 |

| Станина и столы станка | ||

| Наибольшее продольное перемещение стола от руки/автомат, мм | 550/ 500 | 550/ 500 |

| Наименьший ход стола между упорами, мм | 4 | 2 |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59/ 31,9 | 1,6/ 32,0 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6 | 6 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7 | 7 |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | 230 |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 | 40 |

| Поворот шлифовальной бабки, град | 90 | 90 |

| Шлифовальный круг по ГОСТ 2424-67 | 300 х 40 х 127 | 350 х 40 х 127 |

| Диаметр шлифовального круга - наибольший/ наименьший, м/с | 300/ 200 | |

| Диаметр шлифовального круга - посадочный, м/с | 127 | 127 |

| Наибольшая высота устанавливаемого круга, мм | 40 | 40 |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 | 2720 |

| Толчковая подача - периодическая подача с реверсированием стола, мм | 1,2 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | 1,2 | 1,0 |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 50 | 65 |

| Приспособление для внутреннего шлифования | ||

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

| Число оборотов внутришлифовального шпинделя | 16750 | 16750 |

| Передняя бабка (бабка изделия) | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78..780 | 52..780 |

| Угол поворота в сторону шлифовального круга, град | 90 | 90 |

| Угол поворота в сторону от шлифовального круга, град | 30 | 30 |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 25 | 30 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки 2М, кВт | 3,0 | 5,5 |

| Электродвигатель внутришлифовального шпинделя 7М, кВт | 1,1 | 1,1 |

| Электродвигатель привода изделия 1М, кВт | 1,0 | 0,7 |

| Электродвигатель насоса гидросистемы 3М, кВт | 1,0 | 2,2 |

| Электродвигатель насоса системы смазки шпинделя 4М, кВт | 0,27 | 0,27 |

| Электродвигатель насоса системы охлаждения 5М, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора 6М, кВт | 0,12 | 0,12 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2600 х 1900 х 1975 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 | 3100 |

Связанные ссылки. Дополнительная информация