3Б12 станок круглошлифовальный универсальный

Схемы, описание, характеристики

Сведения о производителе круглошлифовального станка 3Б12

Производители универсального круглошлифовального станка 3Б12:

- Санкт-Петербургский Завод прецизионного станкостроения

- Вильнюсский завод шлифовальных станков

- Ленинаканский завод шлифовальных станков г. Ленинакан (г. Гюмри)

Станки, выпускаемые Вильнюсским заводом шлифовальных станков

- 3Б12 - станок круглошлифовальный универсальный Ø 200 х 500

- 3А153У - станок круглошлифовальный универсальный Ø 140 х 500

- 3Б153 - станок круглошлифовальный универсальный Ø 140 х 500

- 3В10 - станок круглошлифовальный особо высокой точности Ø 100 х 160

- 3Е12 - станок круглошлифовальный универсальный Ø 200 х 500

- 3Е153 - станок круглошлифовальный универсальный Ø 140 х 500

- 3М153 - станок круглошлифовальный универсальный Ø 140 х 500

- 3У10А - станок круглошлифовальный особо высокой точности Ø 100 х 160

- 3У12АФ11 - станок круглошлифовальный особо высокой точности с УЦИ Ø 200 х 500

3Б12 станок круглошлифовальный универсальный. Назначение и область применения

Универсальный круглошлифовальный станок 3Б12 предназначен для шлифования наружных и внутренних цилиндрических и конических поверхностей в условиях индивидуального и мелкосерийного производства.

Станок 3Б12 имеет поворотный стол. Это дает возможность шлифовать не только цилиндрические, но и пологие конические поверхности.

Благодаря поворотной передней и поворотной шлифовальной бабке можно шлифовать крутые конические наружные и внутренние поверхности.

Шлифовальная бабка состоит из двух частей. Верхняя часть шлифовальной бабки может передвигаться относительно нижней (верхних салазок). Это дает возможность шлифовать периферией шлифовального круга торец детали, закрепленной в патроне.

На станке 3Б12 можно шлифовать как в неподвижных центрах, так и в патроне.

На станке можно выполнять следующие виды обработки:

- продольное и врезное шлифования при ручном управлении до упора;

- продольное шлифование до упора с поперечной автоматической подачей, осуществляющейся при реверсе стола;

- шлифование торцевых поверхностей периферией круга.

На станке 3Б12 можно обрабатывать валы диаметром от 8 до 200 мм длиной от 100 до 500 мм и отверстия диаметром от 20 до 50 мм длиной до 75 мм.

Читайте также: Электрооборудование станка 3Б12

Способы и особенности круглого шлифования

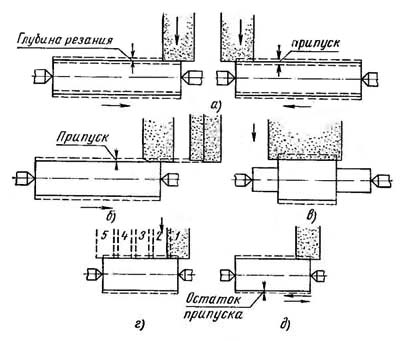

Рис. 38. Способы круглого шлифования:

а — с продольной подачей, б — глубинное, в — врезное, г — последовательными врезаниями, д — комбинированное

На наружных круглошлифовальных станках деталь устанавливается в центрах и приводится во вращение шпинделем передней бабки. Для осуществления круглого наружного шлифования необходимы движения: вращение круга или главное движение резания, вращение детали — круговая подача детали, возвратно-поступательное движение детали (или круга) вдоль своей оси — продольная подача, подача на глубину шлифования.

Наружное круглое шлифование осуществляется несколькими способами:

- продольное шлифование — за несколько продольных ходов с подачей на глубину на двойной (или каждый) ход (рис. 38, а);

- глубинное шлифование — за один ход кругом, установленным на глубину (рис. 38, б);

- врезное шлифование — с поперечной подачей на всю ширину обработки в радиальном (рис. 38, в) или тангенциальном направлении;

- шлифование последовательными врезаниями — с радиальной подачей уступами (рис. 38, г);

- комбинированное шлифование (рис. 38, д).

В отдельных случаях кругу сообщается дополнительное осевое колебательное движение с небольшой амплитудой — осциллирующее движение.

Читайте также: Методы шлифования на круглошлифовальных станках

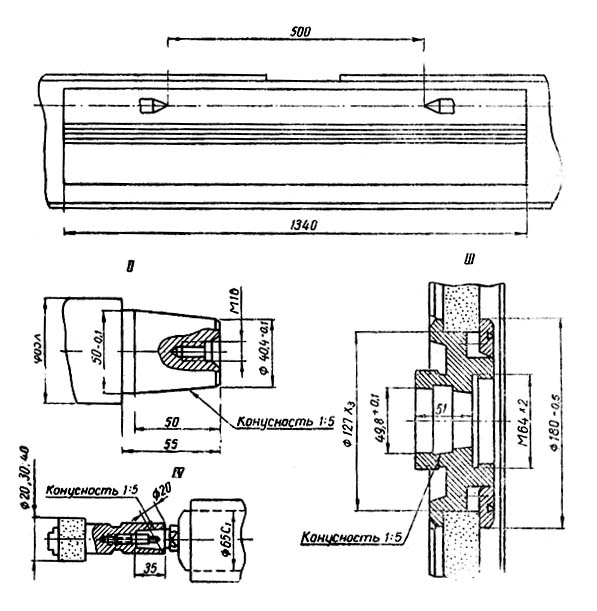

Габарит рабочего пространства шлифовального станка 3Б12

Габарит рабочего пространства шлифовального станка 3Б12

Присоединительные и посадочные базы станка 3Б12

Присоединительные и посадочные базы шлифовального станка 3Б12

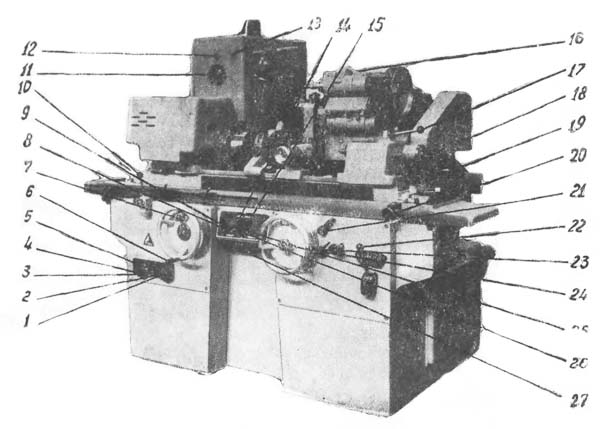

Общий вид круглошлифовального станка 3Б12

Фото шлифовального станка 3Б12

Расположение органов управления шлифовальным станком 3Б12

Расположение органов управления шлифовальным станком 3Б12

Перечень органов управления шлифовальным станком 3Б12

- Регулятор плавности реверса в левом конце хода стола

- Кран включения гидропанели

- Регулятор скорости стола

- Регулятор плавности реверса в правом конце хода стола

- Кран переключения поперечной автоматической подачи

- Маховик ручного перемещения стола

- Ручка переключения быстрого и медленного ручного перемещения стола

- Кнопка «Пуск общий»

- Кнопка «Стоп общий»

- Рычаг реверса стола

- Рукоятка регулирования числа оборотов изделия

- Выключатель вращения изделия

- Выключатель освещения

- Сигнальная лампа «Сеть»

- Сигнальная лампа «Смазка шпинделя шлифовальной бабки»

- Рукоятка крепления кронштейна внутреннего шлифования

- Рукоятка отвода пиноли

- Рукоятка натяга пружины пиноли

- Фиксатор включения поворота верхнего стола

- Рукоятка поворота верхнего стола

- Рукоятка толчковой подачи

- Рукоятка управления

- Рукоятка переключения цепей установочного перемещения шлифовальной бабки и работы до жесткого упора

- Рукоятка установки величины поперечной подачи

- Кнопка «Стоп шлифкруга»

- Кнопка «Пуск шлифкруга»

- Маховик поперечной подачи шлифовальной бабки

Кинематическая схема круглошлифовального станка 3Б12

Кинематическая схема круглошлифовального станка 3Б12

Схема кинематическая круглошлифовального станка 3Б12. Смотреть в увеличенном масштабе

Описание конструкции станка 3Б12

При помощи кинематических цепей и гидросистемы в станке осуществляются следующие движения:

- Вращение шпинделя шлифовальной бабки

- Вращение изделия

- Ручная и автоматическая (выполняемые при помощи гидравлики) периодические подачи

- Ручное и гидравлическое перемещения стола

- Быстрый гидравлический отвод и подвод шлифовальной бабки

Читайте также: Ремонт гидравлических систем металлорежущих станков

Ввиду простоты кинематических цепей передача движения на исполнительные органы ясна из гидрокинематической схемы (рис. 15). Подробно работа гидросистемы описана в разделе «Гидрооборудование станка».

Как указывалось выше, на станке можно шлифовать цилиндрические и конические наружные поверхности, а также цилиндрические и конические отверстия методом продольного шлифования с автоматической поперечной подачей и вручную и методом врезания вручную до жесткого электрического упора в пределах 11-го класса точности. После достижения заданного размера зажигается световой сигнал на электрошкафу. На станке можно также шлифовать торцы деталей, закрепленных в патроне, периферией шлифовального круга.

Правку шлифовального круга осуществляют при помощи поворотного прибора правки, который позволяет править круг под любым углом.

В системе охлаждения станка применен магнитный сепаратор для очистки охлаждающей жидкости.

Со станком поставляют закрытый и открытый люнеты, поворотный и радиусный приборы правки.

Общая компоновка станка 3Б12

На станине, па направляющих скольжения, расположен стол, который состоит из нижнего и верхнего поворотного столов.

На верхнем столе крепятся поворотная бабка изделия, приборы для правки круга, задняя бабка и, в случае надобности, люнеты.

На правой верхней части станины (на направляющих качения, па которых расположена поворотная шлифовальная бабка, имеющая шпиндели наружного и внутреннего шлифования) установлены салазки, а на левой части станины — электрошкаф. Бак смазки шпинделя наружного шлифования и бак системы охлаждения вынесены из станины и расположены сзади станка.

Станина имеет три отсека: левый, центральный и правый.

В левом отсеке находится бак с гидроприводом, в центральном — помещается груз для подвода шлифовальной бабки, в правом — разветвительная коробка электропроводов.

В центре лицевой стенки станины для удобства работы находится ниша.

Все основные органы управления и наладки станка выведены па наружную стенку станины: справа — механизм подачи шлифовальной бабки и рукоятка управления, слева — механизм ручного перемещения стола и гидропанель и в центре, над нишей, расположен электропульт.

Остальные органы управления расположены на передней стенке электрошкафа.

Особенности некоторых узлов станка 3Б12

Станина (узел 10-00/ЗБ153)

Станина представляет собой жесткую чугунную отливку коробчатой формы. На верхней передней части станины выполнены направляющие (одна — плоская, другая — V-образная), на которые установлен стол.

Верхняя правая и задняя левая части станины выполнены в виде обработанных платиков, на которые устанавливают салазки и электрошкаф.

Задняя часть станины выполнена в виде корыта для сбора охлаждающей жидкости в бак.

Передняя стенка станины обработана и служит для монтажа механизма ручного перемещения стола, механизма периодической подачи, рукоятки управления, гидропанели и пульта управления. Механизмы закрыты кожухами, а рукоятки управления выведены наружу.

Отсеки внутри станины закрыты дверцами или крышками, что обеспечивает доступ к механизмам, расположенным внутри станка.

Стол (узел 20-00/ЗБ153)

Узел стола состоит из нижнего и верхнего столов.

Нижний стол представляет собой отливку из чугуна. Нижняя его часть выполнена в виде плоской и V-образной направляющих. Верхняя часть является базой для верхнего стола. На передней части нижнего стола расположен Т-образный паз для крепления передвижных упоров. Концы нижнего стола выполнены в виде крыльев, которые защищают направляющие станины. На верхней базовой поверхности нижнего стола расположен верхний стол.

Верхний стол представляет собой чугунную отливку с ребрами жесткости. Боковые стенки стола образуют корыто для охлаждающей жидкости. Верхний стол с нижним соединен при помощи сферического пальца, вокруг которого происходит поворот верхнего стола, и двух прихватов для зажима верхнего стола в нужном положении. Поворот верхнего стола относительно нижнего осуществляют с помощью рукоятки 21 (рис. 3). При вращении рукоятки винт перемещает рейку и через фиксатор 20 происходит поворот верхнего стола. Величину поворота контролируют по шкале или по индикатору, закрепленному на кронштейне.

Механизм ручного перемещения стола (узел 30-00/3Б153)

Механизм ручного перемещения стола (рис. 5) служит для продольного перемещения стола (изделия).

Соответственно выполняемым работам механизм имеет две скорости перемещения:

- Медленное движение стола S=1,59 мм/ обороты маховика

- Ускоренное движение стола S = 31,9 мм/ обороты маховика

Механизм ручного перемещения стола состоит из планетарного и цилиндрического редукторов (зубчатые блоки 6, 9, 10, шестерни 3, 4, 5), рукоятки переключения 7, гидроцилиндра блокировки с осью-штоком 2 и маховика 11.

При автоматическом движении стола механизм ручного перемещения автоматически выключается передвижением оси-штока 2 гидроцилиндра, который выводит из зацепления блок шестерен 10 с шестерней 4.

Механизм ручного перемещения стола смонтирован в чугунном корпусе 1 и крепится к левой станине симметрично механизму периодической подачи.

При положении рукоятки 7 от себя включается планетарный редуктор, вращая маховик. Происходит медленное перемещение стола.

При положении рукоятки 7 к себе блок 6 выходит из зацепления с шестерней 5, входит в зацепление с зубчатым сектором 8, который прикреплен к маховику 11, но остается в зацеплении с блоком 9. Таким образом, блок 6 жестко соединяет с маховиком шестерню z=28 блока 9. Движение передается прямо к цилиндрическому редуктору. Происходит быстрое перемещение стола.

Шлифовальная бабка (узел 40—00)

Шлифовальная бабка (рис. 6) состоит из массивного чугунного корпуса, на котором смонтированы шпиндели наружного 8 и внутреннего 1 шлифования с приводами.

Шпиндель наружного шлифования смонтирован на двух трехвкладышных подшипниках скольжения 10.

Вкладыши 4 опираются на штыри со сферической поверхностью 3, которая дает возможность вкладышам самоустанавливаться как в осевом, так и в радиальном направлениях. Это создает благоприятные условия для образования масляного клина.

Для регулирования величины диаметрального зазора и выверки положения оси шпинделя относительно направляющих станины штыри 3 имеют резьбу, с помощью которой они могут перемещаться в радиальном направлении.

Привод шпиндели наружного шлифования осуществляют от электродвигателя 6 двух-ручьевой клиноременной передачей. От перемещения в осевом направлении шпиндель ограничен своим буртом. Бурт через кольцо 9 поджимают пружинами к стакану 11, который жестко вставлен в корпус. Благодаря такой конструкции можно обрабатывать детали торцом шлифовального круга.

Смазку шпинделя наружного шлифования производят через трубы 5 от специального агрегата, вынесенного за пределы станины.

На корпус шлифовальной бабки установлен откидной кронштейн 2 для внутреннего шлифования, в котором закреплен шпиндель внутреннего шлифования 1.

Шлифовальную бабку можно поворачивать на салазках на угол ±90°. Кроме того, верхнюю часть шлифовальной бабки можно передвигать относительно салазок, поворачивая ключом вал 7 с шестерней, предварительно ослабив два винта 14. Такое передвижение шлифовальной бабки дает возможность, повернув переднюю бабку на 90°, шлифовать торец детали периферией шлифовального круга. Это расширяет технологические возможности станка.

Снизу, к платику шлифовальной бабки, крепятся кронштейн 13 с гидроцилиндром быстрого отвода шлифовальной бабки и гидрозамок, предотвращающий подвод шлифовальной бабки при отключенном станке. Быстрый подвод бабки осуществляется с помощью груза при падении давления в гидроцилиндре быстрого отвода.

Шлифовальная бабка ходит на направляющих качения 12.

Салазки (узел 41-00)

Корпус салазок 1 — чугунный (рис. 7) в верхней части имеет обработанные платики для крепления стальных плоской и V-образной направляющих качения, на которые устанавливают шлифовальную бабку.

В корпусе салазок смонтирован цилиндрический редуктор, который служит для передачи вращательного движения от механизма периодической подачи к винтам подачи 6 и установочного перемещения 11.

При работе с периодической автоматической подачей или вручную вращение от храпового колеса механизма периодической подачи передается через шестерни 2 и 3 на шлицевой вал 8, на котором сидит двойной блок шестерен 5. От блока 5 через шестерню 4 вращение передается на винт подачи 6 в переднем положении. Винт подачи может перемещать упорную шайбу 9 на 0,6 мм. Шлифовальная бабка, поджимаемая грузом к винту подачи, через шлицевую втулку 13 и установочный винт 11, перемещается вслед за винтом подач до встречи упорной шайбы 9 с тремя упорами 7. Винт подачи, вращаясь дальше, прерывает контакт. Включается световой сигнал, сообщающий, что подача прекратилась.

При настройке станка на определенный диаметр шлифования рукоятку переключателя блока с тягой 12 вдвигают до отказа. При этом блок шестерен 5 перемещается в крайнее правое положение и сцепляется с шестерней 10. Шестерня 10 жестко связана с установочным винтом 11. При вращении маховика механизма периодической подачи вращается установочный винт и шлифовальная бабка устанавливается в нужном положении.

Передняя бабка (узел 50-00)

Передняя бабка (рис. 8) состоит из поворотного чугунного корпуса, который крепится болтами 12 к салазкам 11. Бабка поворачивается на рабочего на 30° и от рабочего на 90°.

Работа производится как в неподвижном шпинделе 9 (в центрах), так и во вращающемся шпинделе (в патроне). Вращение от электродвигателя 1 через клиноременную передачу передается на шкив 3. Вращение от шкива на изделие передается через планшайбу 5 и поводок 4. При работе в центрах шпиндель 9 фиксируют при помощи фиксатора 2.

При работе в патроне шпиндель при помощи винта (используется для крепления поводка) через планшайбу 5 связывается со шпинделем 9. Вместо центра 6 в конусное отверстие шпинделя вставляют планшайбу с патроном 7 и затягивают винтом 13.

Шпиндель 9 смонтирован на подшипниках качения 10.

Задняя бабка (узел 51-00)

Задняя бабка (рис. 9) состоит из чугунного корпуса 4 коробчатой формы, в котором смонтирована система рычагов 8 для подвода и отвода пиноли 3 с центром.

Заднюю бабку крепят двумя болтами в необходимом месте к верхнему поворотному столу.

Пиноль отводят с помощью рукоятки 1 через систему рычагов. Конструкция рычагов позволяет фиксировать пиноль в отведенном положении и при отводе вручную. Фиксацию регулируют винтом 6.

Подвод пиноли происходит с помощью пружины 5, усилие которой регулируют винтом 2. В винте имеется сквозное отверстие, через которое можно вытолкнуть задний центр.

Механизм периодической подачи (узел 60-00)

Механизм периодической подачи (рис. 10) смонтирован на передней стенке правой стороны станины. Механизм обеспечивает ручную и автоматическую периодическую подачи до жесткого упора или до нулевой риски на лимбе.

Ручное перемещение осуществляют поворотом маховика 1 через вал 4, который шлицевым концом соединяется с шестернями салазок (рис. 7).

Периодическую подачу осуществляют при помощи собачки 5 и храпового колеса 2. Величину подачи устанавливают рукояткой 7 в пределах 0,002-0,024 мм.

Величину снимаемого припуска устанавливают лимбом 3 на маховике 1. Когда лимб находится в нулевом положении, козырек 8 закрывает храповое колесо 2 и подача прекращается.

Ручную толчковую подачу осуществляют с помощью собачки 6 (рукоятка 22 на рисунке 3).

Читайте также: Электрооборудование станка 3Б12

Читайте также: Наладка и регулировка круглошлифовального станка

3Б12 станок круглошлифовальный универсальный. Видеоролик.

Технические характеристики станка 3Б12

| Наименование параметра | 3Б12 | 3Б153 | 3М153 | 3А153У |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 | 140 | 140 | 140 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8..200 | 8..120 | 8..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 500 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 | |

| Наибольшая рекомендуемая масса изделия, кг | 20 | |||

| Диаметр шлифуемого отверстия, мм | 25..50 | - | - | |

| Расстояние от оси шпинделя передней бабки до зеркала стола - высота центров, мм | 120 | 80 | 90 | 80 |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | 1060 | ||

| Стол станка | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 | 550 / 550 |

| Наименьший ход стола между упорами, мм | 4 | 4 | ||

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 | 4 / 20 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 | 0,1..5 | 0,03..5 | 0,1..6 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6° | 6° | 8,5° | 6° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7° | 7° | 8,5° | 7° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 | 170 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | - | ||

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 | 40 | 55 | |

| Поворот шлифовальной бабки, град | 90° | - | - | |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350..500 х 63 х 203 | 300..400 х 50 х 203 |

| Диаметр конца шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 | |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 | 1800, 2190, 2600, 3000 |

| Скорость шлифовального круга - изношенного / неизношенного, м/с | 35 / 50 | |||

| Толчковая подача на диаметр - периодическая подача с реверсированием стола, мм | 0,002..0,024 12 подач |

0,005..0,05 | 0,002..0,038 | |

| Скорость врезной подачи, мм/мин | 0,05..1,5 | |||

| Цена деления лимба поперечной подачи, мм | 0,005 | |||

| Величина перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 | |

| Величина перемещения шлифовальной бабки на одно деление лимба, мм | 0,002 | |||

| Величина ручной толчковой подачи шлифовальной бабки, мм | 0,001 | |||

| Величина хода автоматической импульсной подачи шлифовальной бабки, мм | 0,002..0,060 через 0,002 мм |

|||

| Скорость быстрого установочного перемещения шлифовальной бабки, м/мин | 1,2 | |||

| Время быстрого установочного перемещения (подвода и отвода) шлифовальной бабки, с | 3 | 3 | ||

| Приспособление для внутреннего шлифования | ||||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | - | - | - | |

| Наибольшая длина шлифуемого отверстия, мм | - | - | - | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

- | - | - |

| Число оборотов внутришлифовального шпинделя | 16750 | - | - | - |

| Передняя бабка (бабка изделия) | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78..780 | 80..800 | 55..900 | 100..1000 |

| Угол поворота в сторону шлифовального круга, град | 90° | - | - | |

| Угол поворота в сторону от шлифовального круга, град | 30° | - | - | |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 25 | 25 | 30 | 30 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 6 | 6 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 5,5 | 7,5 | 2,8 (2880) |

| Электродвигатель внутришлифовального шпинделя, кВт | 1,1 (7М) | - | - | - |

| Электродвигатель привода изделия, кВт | 1,0 (1М) | 0,7 | 0,7 | 0,7 (3000) |

| Электродвигатель насоса гидросистемы, кВт (об/мин) | 1,0 (3М) | 1,1 | 3,0 | 1,7 (930) |

| Электродвигатель насоса системы смазки шпинделя, кВт | 0,27 (4М) | 0,27 | 0,25 | |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 | |

| Электродвигатель магнитного сепаратора, кВт | 0,15 | 0,12 | 0,12 | |

| Общая мощность всех электродвигателей, кВт | 7,84 | |||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 | 2060 х 1515 х 1400 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 | 3000 | 4100 | 2800 |

- Универсальный круглошлифовальный станок 3Б12. Руководство по эксплуатации 3Б12.00.000 РЭ, 1966

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация