16Б25ПСп Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 16Б25ПСп

Производитель токарно-винторезного станка повышенной точности 16Б25ПСп - Фрунзенский машиностроительный завод им. В.И. Ленина, основанный в 1941 году. В настоящее время Бишкекский машиностроительный завод.

Отсчет своей истории завод ведет с ноября 1941 года, когда в центре города Фрунзе заработал эвакуированный завод из Ворошиловграда (ныне Луганск) специализирующийся на выпуске патронов.

В дальнейшем, за годы своего существования, завод стал многофункциональным предприятием с развитой инфраструктурой. Имея в своем распоряжении станкостроительное, кузнечно-литейное, электротехническое и другие мощности завод выпускал разнообразную продукцию: патроны для стрелкового оружия мелкого калибра, механические пресса, токарные станки с ЧПУ, термопластавтоматы, АРЛ, таль электрические, токарные патроны, цепи для комбайнов, а так же товары народного потребления.

Станки, выпускаемые Фрунзенским машиностроительным заводом

- 1А625 - станок токарно-винторезный облегченный с увеличенным диаметром обработкиØ 500

- 6В11 - станок вертикальный консольно-фрезерный 250 х 1000

- 16Б25ПСп - станок токарно-винторезный универсальный с АКП Ø 500

- 1624М - станок токарно-винторезный универсальный Ø 500

- КВ-235 - пресс однокривошипный листоштамповочный 630 кН

- ФТ-11 - станок токарно-винторезный универсальный с АКПØ 500

16Б25ПСп Станок токарно-винторезный повышенной точности с автоматической коробкой передач. Назначение и область применения

Токарно-винторезный станок повышенной точности 16Б25ПСп предназначен для выполнения широкого круга токарных работ на чистовых и получистовых режимах. На черновых и обдирочных режимах использовать станок не рекомендуется. Высокие скорости шпинделя делают пригодным станок для работы на скоростных режимах; при этом обеспечивается рациональное использование современных марок твердых сплавов.

Токарный станок 16Б25ПСп обеспечивает нарезание метрической, дюймовой, модульной и питчевой резьб, а при сокращенной кинематической цепи (прямое включение ходового винта без коробки подач), дает возможность производить нарезание нестандартных резьб при соответствующей настройке гитары.

На станке 16Б25ПСп возможна обточка конусов без применения конусной линейки путем механического перемещения верхнего суппорта.

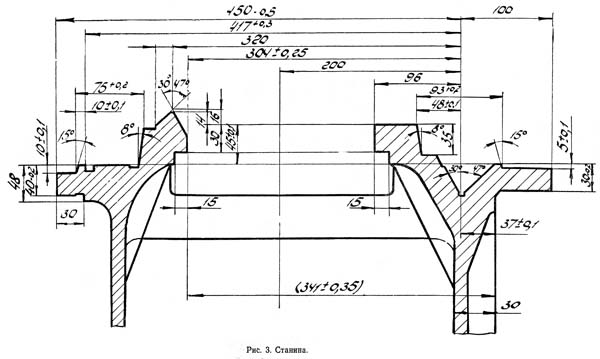

Оригинальная конструкция станины, устраняющая возможность попадания металлических отходов в пазы направляющих. Это приводит к уменьшению износа и увеличению срока службы станка. Также становится возможным обрабатывать материалы, имеющие особый состав и прошедшие специальную обработку.

Автоматическое управление скоростями вращения шпинделя позволяет производить переключение скоростей на ходу и тем самым уменьшает непроизводительные потери времени.

Применение автоматической коробки передач позволяет обеспечить:

- ступенчатое регулирование скорости шпинделя на холостом ходу и под нагрузкой с постоянной мощностью

- реверсирование и торможение шпинделя без отключения от электросети главного электродвигателя

- работу шпинделя в толчковом режиме

Широкое применение полупроводниковых и релейных элементов и схем для управления работой станка. Используемые тиристорно-транзисторные изменили систему управления режимами станка и позволили изменять скорость вращения шпинделя без выключения главного привода.

Ускоренный обратный ход шпинделя при нарезании резьбы позволяет уменьшить время обработки детали.

Возможно отключение коробки подач, передавая вращение непосредственно на ходовой винт. Такое сокращение кинематической цепи позволяет нарезать резьбу с нестандартным шагом.

Магнитные пускатели предохраняют токарно винторезный станок 16Б25ПСп от самопроизвольного включения электродвигателей при восстановлении подачи электроэнергии после ее внезапного отключения.

Не рекомендуется использовать станок при черновой обработке.

Класс точности станка П по ГОСТ 8—71.

16Б25ПСп Габарит рабочего пространства токарно-винторезного станка

Габариты рабочего пространства токарного станка 16Б25псп

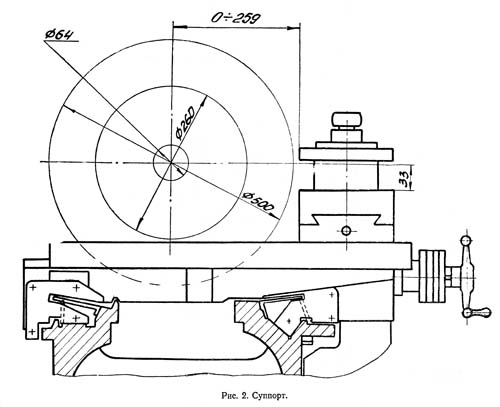

16Б25ПСп Посадочные и присоединительные базы токарно-винторезного станка

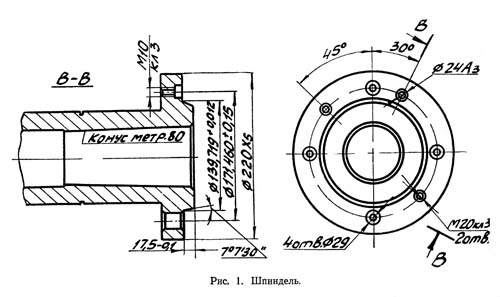

Шпиндель токарно-винторезного станка 16Б25псп

Станина токарно-винторезного станка 16Б25псп

16Б25ПСп Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16Б25псп

Фото токарно-винторезного станка 16Б25псп. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16Б25псп

Фото токарно-винторезного станка 16Б25псп. Смотреть в увеличенном масштабе

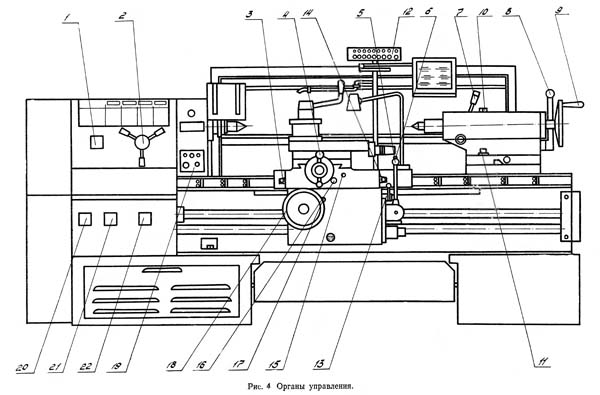

16Б25ПСп Расположение органов управления токарно-винторезным станком

Расположение органов управления токарным станком 16Б25псп

Спецификация органов управления токарно-винторезным станком 16Б25ПСп

- Рукоятка включения нормального и увеличенного шага левой или правой резьбы

- Рукоятка переключения диапазонов

- Рукоятка для выключения и реверсирования вращения шпинделя

- Рукоятка для поперечной подачи суппорта

- Рукоятка для включения продольной и поперечной подачи

- Кнопка включения ускоренных ходов

- Рукоятка зажима пиноли

- Рукоятка быстродействующего зажима задней бабки

- Маховик для перемещения пиноли

- Гайка для зажима задней бабки

- Гайка Для зажима задней бабки

- Пульт управления

- Рукоятка включения маточной гайки

- Рукоятка для выключения и реверсирования вращения шпинделя

- Кнопка для смазки верхних направляющих каретки, пара винт-гайка

- Кнопка для включения механической подачи верхнего суппорта

- Кнопка для выведения реечной шестерни из зацепления при нарезании резьбы

- Маховик для ручного перемещения суппорта

- Пульт управления на шпиндельной бабке (пост, толчок, охлаждение, реверс шпинделя)

- Рукоятка для настройки шага резьбы и подачи

- Рукоятка включения подач, резьб метрической и дюймовой и прямое включение ходового винта (без коробки подач)

- Рукоятка для настройки шага резьбы и подачи

Электрооборудование токарно-винторезного станка 16Б25ПСп. 1978 год

Основные технические данные

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц. Качество электроэнергии должно соответствовать ГОСТ 13109-97

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепи управления переменного тока ~110 В, 50 Гц;

- Цепи освещения и сигнализации ~24 В, 50 Гц;

- Цепи питания электромагнитных муфт постоянного тока =24В;

На станке установлено 3 трехфазных асинхронных короткозамкнутых электродвигателя:

- М1 - Электродвигатель вращения шпинделя 4А132М4У3, 11 кВт, 1500 об/мин, исп. М101

- М2 - Электродвигатель электронасоса охлаждения ПА-22, 0,125 кВт, 2800 об/мин

- М3 - Электродвигатель ускоренного перемещения АОЛС2-11-4-С2, 0,6 кВт, 1300 об/мин, исп. М301

Электропитание станка 16Б25ПСп

16Б25ПСп Схема электрическая принципиальная токарного станка

Электрическая схема токарно-винторезного станка 16Б25псп

Схема электрическая токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Б25псп

Схема электрическая токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Б25псп

Схема электрическая токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Размещение электрооборудования на станке

На станке установлено следующее электрооборудование (см. рис. 8):

- электродвигатель главного привода M1;

- электродвигатель насоса охлаждения М2;

- электродвигатель ускоренного перемещения суппортной группы М3;

- на задней стороне шпиндельной бабки установлен электрошкаф, в котором расположены силовой блок, блок дешифратора, блок питания и управления, блок реле и разъемов.

Разводка проводов осуществляется через штепсельные разъемы, расположенные на боковой стенке и дне электрошкафа

На правую стенку его выведена рукоятка трехфазного автоматического выключателя ввода питания - F4.

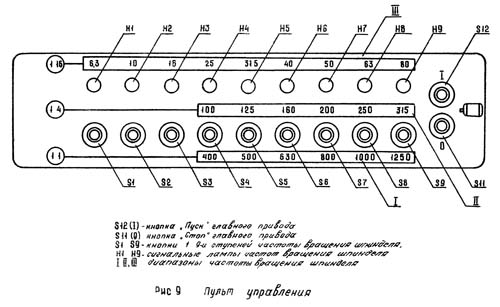

Над суппортной группой на кронштейне установлен пульт управления, в который вмонтированы (см. рис. 9):

- кнопки «Пуск» S11 и «Стоп» S10 главного привода;

- девять кнопок выбора скоростей вращения шпинделя S1 ... S9;

- сигнальные лампы H1 ... Н9. указывающие на выбранную скорость;

- сигнальные лампы H1 ... Н9, указывающие на выбранный диапазон скорости.

На панели передней бабки расположены следующие органы управления (см. рис. 8):

- тумблер управления двигателем насоса охлаждения S21;

- тумблер управления обратным вращением шпинделя S22;

- кнопка «Общий стоп» S13;

- кнопка «Толчок» S14;

- сигнальная лампа Н13, сигнализирующая о наличии напряжения.

На лицевой стороне шпиндельной бабки расположен указатель нагрузки главного привода — РА.

В рукоятке фартука встроена кнопка управления электродвигателем ускоренного перемещения — S12.

В нише каретки установлен переключатель S23, осуществляющий подготовку к включению прямого и обратного направлений вращения шпинделя, а также его торможение.

В рукоятки управления вращением шпинделя вмонтированы микровыключатели S18, S19, осуществляющие его включение.

В ступицу рукоятки переборной группы вмонтированы контакты S24 ... S26 переключателя выбора диапазона скорости, которые соответственно замыкают цени сигнальных ламп Н10 ... Н12.

Силовые цепи станка питаются трехфазным переменным током частоты 50 Гц напряжением 380В (выбор величины напряжения и частоты тока производит заказчик).

Цепи управления питаются пониженным напряжением от вторичных обмоток трансформаторов Т1 и Т2 (см. схему электрическую принципиальную - рис. 1).

От трансформатора Т2 питаются цени управления двигателями станка. От трансформатора Т1 питаются цепи трех выпрямительных мостов, с которых снимаются следующие значения напряжения:

- с диодно-тиристорного моста ВФ, питающего электромагнитные муфты коробки скоростей в режиме форсировки — 68 ... 72В;

- с диодно-тиристорного моста ВП, питающего электромагнитные муфты в длительном режиме — 24 В.

Цепи управления электромагнитными муфтами собраны на промежуточных реле с магнитоуправляемыми контактами — герконами и питаются отфильтрованным напряжением 24В, снимаемым с выпрямительного моста ВУ.

Для получения замыкающих контактов в схеме применены двухкатушечные реле на герконах, в которых одна из катушек замыкает контакты непосредственно при включении автомата F4 и срабатывании пускателя K12, а вторая, встречно включенная катушка, размыкает их при подаче сигнала из схемы управления.

16Б25ПСп Пульт управления токарно-винторезным станком

Пульт управления токарно-винторезным станком 16Б25псп

Органы управления станком 16Б25ПСп

Над суппортной группой на кронштейне установлен пульт управления, на котором расположены:

- кнопки «1» — S12 и «О» — S11 главного привода

- девять кнопок выбора частоты вращения шпинделя — S1 ... S9

- сигнальные лампы H1 ... Н9, указывающие на выбранную частоту вращения шпинделя

На боковую стенку электрошкафа, расположенного на задней стороне шпиндельной бабки, выведена рукоятка трехфазного автоматического выключателя ввода питания — F1.

На шпиндельной бабке установлен указатель нагрузки, показывающий загрузку электродвигателя главного привода (в процентах от номинального тока электродвигателя. 1н = 22А) — РА и панель с расположенными на ней:

- тумблером управления электронасосом — S15f

- тумблером управления постоянным тормозом шпинделя — S20

- кнопкой «Общий стоп» — S10

- кнопкой «Толчок» — S14

- сигнальной лампой Н10, сигнализирующей о включенном состоянии вводного автоматического выключателя

В рукоятку фартука встроена кнопка управления электродвигателем ускоренного перемещения суппортной группы — S13.

В нише каретки установлен переключатель S19, осуществляющий подготовку к включению прямого или обратного направлений вращения шпинделя и его торможение.

В рукоятки управления вращением шпинделя вмонтированы микровыключатели S16 и S17, осуществляющие его включение.

Описание электрооборудования станка 16Б25ПСп

На станке установлено следующее электрооборудование (см. рис. 8):

- электродвигатель главного привода — Ml

- электродвигатель насоса охлаждения — М2

- электродвигатель ускоренного перемещения суппортной группы — МЗ

- на задней стороне шпиндельной бабки установлен электрошкаф, в котором размещена аппаратура управления

- на плите, закрепленной на задней стенке левой тумбы станка, расположена автоматическая коробка скоростей (АКС), осуществляющая переключение скоростей шпинделя с помощью электромагнитных муфт Y1 ... Y7.

Разводка проводов от электрошкафа осуществляется через штепсельные разъемы, расположенные на боковой стенке и дне электрошкафа.

Силовые цепи станка предназначены для подключения к трехфазной сети переменного тока напряжением 380 В частотой тока 50 Гц.

Описание работы электросхемы станка токарного 16Б25ПСп

В качестве главного привода в станке применен нерегулируемый трехфазный электродвигатель переменного тока и автоматическая коробка скоростей (АКС), управление которой осуществляется от пульта управления.

Привод обеспечивает:

- ступенчатое регулирование скорости шпинделя как на холостом ходу, так и под нагрузкой с постоянной мощностью резания

- реверсирование и торможение шпинделя без отключения от электросети главного электродвигателя

- работу шпинделя в толчковом режиме

АКС представляет собой 12-ступенчатую трехваловую коробку, переключение скоростей в которой осуществляется посредством многодисковых электромагнитных муфт.

В АКС использованы электромагнитные муфты типа ЭТМ с магнитопроводящими дисками и бесконтактным токоподводом.

Для переключения ступеней скорости под нагрузкой в схеме управления предусмотрена подача на муфты форсированного напряжения от выпрямительного моста ВФ.

Пуск электродвигателя главного привода Ml осуществляется нажатием кнопки «1» — S12, которая замыкает цепь пускателя К1, переводя его на самопитание. Останов электродвигателя Ml осуществляется нажатием кнопки «О» — S11 (зона 9).

Пуск и останов электродвигателей главного привода, ускоренного перемещения суппортной группы и насоса охлаждения

Включение станка производится автоматом F4 после включения всех защитных автоматических выключателей и закрытия защитных кожухов.

Включение электродвигателя главного привода осуществляется воздействием на кнопку S11, при этом подается напряжение на катушку пускателя К12 и реле времени К13.

Пускатель К12 замыкающими контактами включает электродвигатель Ml и подготавливает цепь включения шпинделя (зона 7).

Реле времени К13 настроено на 2..3 мин. Если по истечении этого времени шпиндель не будет включен, то контакт реле К13 разомкнётся и пускатель К12 отключит электродвигатель M1 от сети. Для повторного включения электродвигателя необходимо вновь нажать на кнопку S11. Отключение электродвигателя главного привода осуществляется воздействием на кнопку S10.

Включение электродвигателя ускоренного перемещения суппортной группы М3 производится воздействием на кнопку S12, а электродвигателя насоса охлаждения М2 — посредством тумблера S21.

Пуск и останов шпинделя. Прямое вращение

Выбор скорости вращения шпинделя осуществляется кнопками пульта управления и установкой рукоятки выбора диапазона в одно из трех положений:

- I диапазон - 400 . . . 1250 об/мин (загорается лампа Н10).

- II диапазон - 100 . . 315 об/мин (загорается лампа Н11).

- III диапазон - 6,3 ... 80 об/мин (загорается лампа H12).

Для примера пуск шпинделя осуществляется на второй скорости первого диапазона.

Рукоятку управления вращением шпинделя установить в нейтральное положение, а рукоятку переборной группы — в положение первого диапазона (двигатель M1 включен).

Транзисторы V67 ... V70 (зоны 8, 11, 29, 31) одновибраторов находятся в открытом состоянии.

Транзисторы V64 ... V66, V71 заперты отрицательным потенциалом, поданным на их базы. Реле К1, К3, К11, К16, стоящие в их коллекторных цепях, обесточены.

Тиристоры V1 ... V20 закрыты. Электромагнитные муфты отключены. При воздействии на кнопку выбора скорости S2 нижняя цепь последовательно включенных контактов 112—113 (зона 11) кнопок управления размыкается, вызывая процесс . заряда конденсатора С10. Положительным потенциалом, поданным на базу, транзистор V65 открывается (зона 10) и включает реле К3, которое своим размыкающим контактом прерывает анодную цепь управляющих тиристоров V11 . . . V19 и цепь катушек реле К2 (зона 8). Указанное переключение контакта К3 необходимо для снятия ранее поданных команд (если таковые имели место) и приведения схемы в исходное состояние.

Другой размыкающий контакт реле КЗ прерывает цепь 120—124 (зона 11), исключая возможность воздействия последующих сигналов с пульта управления до окончания переходного процесса.

По окончании заряда конденсатора С10 реле К3 отключается, приводя свои контакты в исходное состояние.

При нажатии кнопки S2 и после срабатывания ее размыкающих контактов замыкается цепь управляющего электрода тиристора V12, в результате чего он открывается и через распределительные диоды V27 и V41 на силовые тиристоры V1 и V6 поступает управляющий сигнал, который подготавливает их к включению.

Одновременно с этим на пульте управления загорается сигнальная лампа Н2 и включаются две другие катушки реле К2. Размыкающим контактом реле К2 отключает кнопки пульта управления от источника питания, обеспечивая электрическую блокировку, исключающую включение других тиристоров управления при нажатии двух и более кнопок одновременно.

Реле К2, срабатывая, замыкает цепь управляющих электродов тиристоров V10, V20 (зона 5), диодно-тиристорный мост ВП питания электромагнитных муфт подготавливается к включению.

При переводе рукоятки управления вращением шпинделя вниз, которая воздействует на переключатель S23, и нажатии на микровыключатель S18 или S19 срабатывают реле К9 и К10 (зоны 25, 26).

Реле К10 размыкает контакты в цепи катушек К4, К5, К11, К13 (зоны 19, 20, 27, 16) и в цепи базы транзистора V70, вызывая процесс заряда конденсатора С12 и срабатывание реле К16 (зона 32). Своим размыкающим контактом реле К16 прерывает цепь управляющих электродов тиристоров V10, V20 диодно-тиристорного моста ВП на промежуток времени необходимый для полного отключения тормозных муфт.

Реле К9 замыкает контакты в цепи базы транзистора V69 (зона 28), в цепи управляющих электродов тиристоров V10, V20 (зона 5) и тиристоров V1, V3, V4, V7 (зона 4).

Диодно-тиристорный мост ВП подготавливается к включению, а по окончании времени заряда конденсатора С12 и замыкании контакта реле К16 (зона 4) он приходит в состояние проводимости. Включаются электромагнитные муфты Y1 к Y6, шпиндель приходит во вращение.

Останов шпинделя осуществляется переводом рукоятки управления вращением шпинделя в нейтральное положение — катушки реле К9, К10 обесточивается. Реле К10 замыкает свои контакты в цепях катушек К13, К4, К5, К11 и в цепи базы транзистора V70. Реле К9 размыкает цепь управляющих электродов тиристоров диодно-тиристорных мостов ВФ и ВП и цепь базы транзистора V69. При размыкании контакта К9 (зона 28) начинается заряд конденсатора С11, транзистор V66 открывается и включает реле К11, которое в результате переключения своих контактов в зоне 5, 7 включает электромагнитные муфты Y5 и Y6 тормоза шпинделя. По окончании времени заряда конденсатора СП эти муфты отключаются, шпиндель растормаживается.

В случае, если рукоятка управления вращением шпинделя пройдет нейтральное положение, то включится реле К11 по цепи 34-159-160-70, шпиндель установится на постоянный тормоз.

Включение и останов шпинделя на других скоростях осуществляется аналогично.

Схемой предусмотрено переключение скоростей на холостом ходу и под нагрузкой с форсированным включением муфт. Для этой цели служит реле форсировки К1 (зона 7). Командой для включения реле К1 служит срабатывание реле К2, которое размыкающим контактом прерывает цепь 127-63 (зона 9), вызывая заряд конденсатора С9, в результате чего на время его заряда (время форсировки) включается реле К1. Размыкающим контактом реле К1 замкнет цепи управления тиристоров V8, V9 моста форсировки муфт, в результате чего мост приходит в состояние проводимости и на электромагнитные муфты подается напряжение форсировки.

По окончании режима форсировки и перехода моста ВФ в непроводящее состояние электромагнитные муфты получают питание от моста ВП с номинальным напряжением 24 В.

При нажатии следующей кнопки происходит повторение вышеописанного цикла переключений.

Обратное вращение шпинделя

Обратное вращение шпинделя осуществляется включением тумблера S22 и переводом рукоятки управления вращением шпинделя в положение «Вверх».

После включения микропереключателей S18 и S19 подается напряжение на катушки реле К9, К10, К7, К8 (зона 25, 26, 21, 22, 23).

При этом происходит следующие переключения: размыкают контакты в цепи управляющих электродов тиристоров V1, V3, V4 - реле К7 и V5, V6, V7 - реле К8; реле К6 замыкающими контактами включает цепи управляющих электродов тиристоров V2, V5, V6, V7 (зоны 3, 4), подготавливая их к включению.

Каждый из диапазонов имеет три обратные скорости, поэтому для получения какой-либо из них достаточно нажать на любую из трех кнопок выбора скорости в группе S1 ... S3. S4 ... S6, S7 ... S9 (см. таблицу оборотов шпинделя на рис. 1). При этом происходит процесс включения шпинделя аналогичный включению шпинделя при его прямом вращении.

Толчковый пуск шпинделя

Вращение шпинделя может осущестляться в толчковом режиме. Толчковый режим возможен только при прямом вращении шпинделя на первой скорости Любого диапазона и при установке рукоятки управления вращением шпинделя в нейтральное положение.

При нажатии на кнопку «Толчок» — S14 замыкаются цепи катушек реле К4 и К5 (зона 19, 20).

Реле К5 размыкает контакты в цепи управляющих электродов тиристоров V5, V6 и в цепи базы транзистора V70, вызывая процесс заряда конденсатора С12 и срабатывание реле К16.

Реле К4 замыкает цепь управляющих электродов тиристоров V1, V7 (зона 7) и тиристоров V10, V20.

По окончании времени заряда конденсатора С12 и замыкании контакта реле К16 (зона 4) диодно-тиристорный мост ВП открывается. Включаются электромагнитные муфты Y1 и Y7. Вращение шпинделя длится до тех пор, пока кнопка S14 находится под воздействием.

Общий стоп

В аварийных случаях отключение электродвигателей и торможение шпинделя осуществляется воздействием на кнопку S13. При этом отключаются двигатели станка и включается реле К11. Контакты реле К11 замыкают цепи управляющих электродов тиристоров V5, V6 и тиристоров выпрямительного моста ВП. Муфты Y5 и Y6 включаются, шпиндель затормаживается.

Защита и блокировка

Защита электрооборудования станка от токов Короткого Замыкания обеспечивается автоматическими выключателями F1, F2, F3, F4, F5, F6.

Защита электродвигателя охлаждения от перегрузок - тепловым реле F7.

Нулевая защита — катушками магнитных пускателей и реле.

Электрическая схема станка предусматривает следующие виды блокировок:

- блокировку, исключающую возможность включения двигателя главного привода при открытом кожухе гитары;

- блокировку, исключающую возможность включения шпинделя при открытом экране.

Указанные блокировки осуществляются соответственно конечными выключателями S16, S17.

Указания по монтажу и эксплуатации электрооборудования

При монтаже станка электрошкаф и станина должны быть надежно заземлены и подключены к общей системе заземления.

Болты заземления расположены сбоку электрошкафа и на наружном торце правой тумбы станка.

Питающие провода подвести к вводным клеммам через угольник, закрепленный снизу шкафа. Ввод должен быть осуществлен проводом сечением:

- 4 мм2 при напряжении до 380 В;

- 2,5 мм2 при 380 В и выше.

Перед подключением станка к сети убедиться:

- в соответствии электрооборудования станка роду тока и напряжению силовой сети на месте установки;

- в целостности электроаппаратов и электропроводки;

- в надежности электроконтактных соединений и крепления электроаппаратуры;

- в надежности, контактов между корпусами электрооборудования и станиной станка.

При помощи вводного автомата F4 подключить станок к цеховой электросети.

Проверить действие блокировочных устройств и сигнальных ламп.

Перечень элементов токарно-винторезного станка 16Б25ПСп

Перечень элементов токарно-винторезного станка 16Б25ПСп

Перечень элементов токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Б25ПСп

Перечень элементов токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Б25ПСп

Перечень элементов токарно-винторезного станка 16Б25ПСп. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

16Б25ПСп Станок токарно-винторезный универсальный повышенной точности. Видеоролик.

Технические характеристики станка 16Б25ПСп

| Наименование параметра | ФТ-11 | 16Б25ПСп |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки над станиной, мм | 500 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 260 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 1000, 1500, 2000 | 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 259 | 259 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 250 | 250 |

| Высота резца, установленного в резцедержателе, мм | 32 | 32 |

| Коробка скоростей. Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 66 | 66 |

| Наибольший диаметр прутка, проходящего сквозь отверстие в шпинделем, мм | 63 | 63 |

| Число ступеней частот прямого вращения шпинделя | 21 | 21 |

| Частота прямого вращения шпинделя, об/мин | 10..2000 | 6,3..1250 |

| Число ступеней частот обратного вращения шпинделя | 9 | 9 |

| Частота обратного вращения шпинделя, об/мин | 50..2000 | 32..1250 |

| Размер внутреннего конуса в шпинделе, М | 80 по ГОСТ 2575-79 | 80 по ГОСТ 2575-79 |

| Конец шпинделя по ГОСТ 12593-72 | 8М | 8М |

| Торможение шпинделя | имеется | имеется |

| Суппорт. Подачи | ||

| Наибольший поперечный ход суппорта, мм | ||

| Наибольший продольный ход суппорта, мм | ||

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 140 | 140 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Скорость быстрого продольного перемещения суппорта, м/мин | 4,0 | 4,0 |

| Скорость быстрого поперечного перемещения суппорта, м/мин | 2,0 | 2,0 |

| Число ступеней продольных подач | 24 | 24 |

| Пределы рабочих подач продольных, мм/об | 0,05..10,6 | 0,05..10,6 |

| Число ступеней поперечных подач | 24 | 24 |

| Пределы рабочих подач поперечных, мм/об | 0,025..5,3 | 0,025..5,3 |

| Количество нарезаемых резьб метрических | 30 | 30 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..112 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 26 | 26 |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 56..0,25 | 56..0,25 |

| Количество нарезаемых резьб модульных | 30 | 30 |

| Пределы шагов нарезаемых резьб модульных | 0,5..112 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 26 | 26 |

| Пределы шагов нарезаемых резьб питчевых, питчи | 56..0,25 | 56..0,25 |

| Наибольшее усилие резания, Н | 16000 | |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 200 | 200 |

| Центр | Морзе 5ПТ | Морзе 5ПТ |

| Электрооборудование, приводы | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель быстрых перемещений, кВт | 0,55 | 0,6 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Суммарная мощность всех электродвигателей, кВт | 11,725 | 11,725 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2856 х 1370 х 1435 | 2860 х 1300 х 1345 |

| Масса станка (РМЦ = 1500), кг | 3445 | 3200 |

- Станок токарно-винторезный повышенной точности 16Б25ПСп. Руководство по эксплуатации 16Б25ПСп.00.000 РЭ, 1978

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация