1М983 Электрооборудование станка

Электросхема станка

Сведения о производителе трубонарезного станка 1М983

Производитель трубонарезного станка модели 1М983 - Сасовский станкостроительный завод, Саста, основанный в 1971 году.

Производители трубонарезных станков

- 1Н983 станок трубонарезной, Ø 70..260, Рязань, РСЗ

- РТ983 станок трубонарезной, Ø 70..320, Рязань, РСЗ

- 1А983 (СА983) - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 1М983 - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 9М14 - станок трубонарезной Ø 30..203, г. Тбилиси, Тбилисское станкостроительный завод им. Кирова

- CT832.10, CT832.12, CT832.14 – Ø 200 – производитель Zmm Vratsa, Болгария

- C10MS.12 – Ø 310 ZMM Sliven, Болгария

Станки, выпускаемые Сасовским станкостроительным заводом, Саста

- 1А983 - станок трубонарезной Ø 73..299

- 1М983 - станок трубонарезной Ø 73..299

- 6820Ф1 - станок фрезерный широкоуниверсальный с УЦИ 530 х 2000

- НТ-250 - станок токарный с наклонной станиной с ЧПУ Ø 500

- СА500 - станок токарно-винторезный универсальный Ø 500

- СА562 - станок токарно-винторезный универсальный Ø 500

- СА564 - станок токарно-винторезный универсальный Ø 500

1М983 Станок трубонарезной универсальный. Назначение и область применения

Трубонарезной станок 1М983 спроектирован на базе модели 1А983.

Трубонарезной станок 1М983 предназначен для обтачивания концов труб и нарезания на них резьб в условиях единичного и мелкосерийного производства.

На станке 1М983 можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Принцип работы и особенности конструкции станка 1М983

Станок 1М983 имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными патронами. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Станок 1М983 дополнен ручной системой отвода резца, что делает его использование удобным и безопасным.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Трубообрабатывающие станки. Общие сведения

Трубообрабатывающий станок, машина для обработки металлических, главным образом стальных, в том числе бурильных, труб путём снятия стружки или накатки резьбы.

Для получения на концах труб точных торцовых поверхностей служат трубоподрезные станки.

Для получения на концах труб резьбы (цилиндрической или конической) используются трубонарезные (труборезные) или трубонакатные станки (последний способ, как правило, обеспечивает более прочное резьбовое соединение).

При производстве труб ответственного назначения находят применение трубообрабатывающие станки для снятия дефектного поверхностного слоя труб перед холодной прокаткой.

Габаритные размеры рабочего пространства трубонарезного станка 1М983

Габаритные размеры рабочего пространства станка 1М983

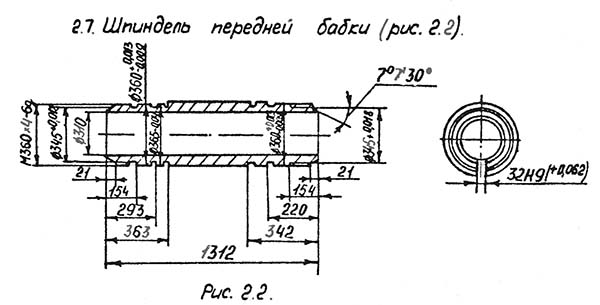

Посадочные и присоединительные размеры шпинделя станка 1М983

Посадочные и присоединительные размеры шпинделя станка 1М983

Общий вид трубонарезного станка 1М983

Фото трубонарезного станка 1М983

Фото трубонарезного станка 1М983. Смотреть в увеличенном масштабе

Расположение составных частей трубонарезного станка 1М983

Расположение основных узлов трубонарезного станка 1М983

Расположение основных узлов трубонарезного станка 1М983. Смотреть в увеличенном масштабе

Перечень составных частей станком 1М983 и их назначение

- Станина и Ограждение главного двигателя - 1М983.11.000

- Бабка передняя - 1М983.20.000

- Бабка задняя - 1Н983.30.000

- Суппорт. Механизм подвода резца - 1Н983.40.000

- Линейка конусная - 1М983.44.000

- Каретка - 1М983.50.000

- Фартук - 1М983.60.000

- Люнет-поддержка - 1Н983.64.000

- Коробка подач - 1Н983.72.000

- Коробка реверса - 1М983.73.000

- Охлаждение - 1Н983.77.000

- Гитара зубчатых колес - 1М983.34.000

- Электрооборудование - 1Н983.80.000

- Патрон правый - 1Н983.90.000

Расположение органов управления трубонарезным станком 1М983

Расположение органов управления трубонарезным станком 1М983

Расположение органов управления трубонарезным станком 1М983. Смотреть в увеличенном масштабе

Расположение органов управления станком 1М983

Перечень органов управления станком 1М983 и их назначение

- Рукоятка для включения механизма зажима левого и правого патрона

- Рукоятка настройки шпинделя на необходимое число оборотов

- Рукоятка настройки шпинделя на необходимое число оборотов

- Пульт передней бабки

- 4.1. Амперметр

- 4.2. Кнопка «Главный привод - вперед»

- 4.3. Кнопка «Главный привод - назад»

- 4.4. Кнопка «Шпиндель - толчок»

- 4.5. Кнопка «Патрон - разжим - разжато»

- 4.6. Кнопка «Шпиндель - стоп»

- 4.7. Кнопка «Патрон - зажим - зажато»

- 4.8. Кнопка «Шпиндель - пуск»

- 4.9. Кнопка «Общий стоп»

- Пульт на фартуке

- 5.1. Кнопка «Пуск шпинделя»

- 5.2. Кнопка «Стоп шпинделя»

- Рукоятка тормоза шпинделя

- Отвод резцедержки

- Кран для подачи охлаждающей жидкости

- Ручное перемещение резцовых салазок

- Включение продольных, поперечных подач и ускоренного перемещения

- Крепление пиноли задней бабки

- Ручное перемещение пиноли

- Поворот и крепление резцовой головки

- Ручное перемещение поперечных салазок

- Ручное продольное перемещение каретки с суппортом

- Переключение муфты реверса ходового винта

- Включение маточной гайки

- Рукоятка настройки на величину шага резьбы и отключения вращения ходового винта (Рукоятка переключения на резьбу и подачу)

- Рукоятка настройки на величину подачи шага и резьбы (Рукоятка настройки на величину подачи шага и резьбы)

- Рукоятка выбора типа резьбы, величины подачи и включения ходового винта напрямую (Рукоятка выбора типа резьбы)

- Рукоятка выбора величины подачи и шага резьбы (Рукоятка настройки на величину подачи и шага резьбы)

- Рукоятка настройки на величину подачи и шага резьбы

- Настройка люнета-поддержки

- Таблица «Сцепить гайку с винтом»

- Таблица «Расцепить гайку с винтом»

- Таблица "Охлаждение"

- Таблица «Знак заземления»

- Таблица "Знак напряжение"

- Тумблер включения насоса охлаждения

- Переключательподач дистанционного управления

- Таблица «Знак заземления»

- Таблица подач

- Таблица резьб

- Таблица «Знак предупреждающий»

Электрооборудование трубонарезного станка 1М983 (1983 год)

Читайте также: 1Н983 Схема электрическая станка трубонарезного

В состав электрооборудования входят асинхронные электродвигатели:

- Ml - двигатель вращения шпинделя 16 кВт, 940 об/мин.

- M2 - двигатель насоса гидростанции 0,55 кВт, 1450 об/мин.

- М3 - двигатель насоса охлаждения 0,12 кВт, 2800 об/мин.

- М4 - двигатель зажима заготовки 1,7 кВт, 900 об/мин.

- М5 - двигатель подач и быстрых перемещений 1,1 кВт, 1420 об/мин.

На станке применены следующие напряжения:

- 380 В, 50 Гц - силовые цепи

- ~110 В - цепи управления переменного тока от понижающего трансформатора Т1

- 24 В - цепи управления постоянного тока от понижающего трансформатора Т2 и выпрямителя V1..V4

- ~24 В - местное освещение от понижающего трансформатора Т3

Питание электрооборудования станка осуществляется от цеховой сети переменного тока напряжением 380В +10-15% ,50 Гц от 4-х проводной линии с сечением подводящих проводов 6мм2

Подсоединение вводных проводов осуществляется к клеммнику КТ1, расположенному в электрошкафу к клеммам А, В, С.

Защитное заземление выполнить медным проводом с сечением не менее 6 мм2.

Подключение электрооборудования к цеховой сети осуществляется автоматическим выключателем QF1, установленным на боковой стенке электрошкафа.

Аппаратура управления и питания электрооборудования размещена в электрошкафу. Кнопки и переключатели управления размещены на пультах управления, расположенных на станке.

Степень защиты электрошкафа IP54.

Питание цепей управления переменного тока осуществляется напряжением 110В, 50 Гц и питание лампы местного освещения 24В,50 Гц от понижающего трансформатора Т1.

Питание цепей управления постоянного тока, катушек электромагнитов гидрозолотников, электромуфт и фрикциона осуществляется напряжением 24 В от диодного выпрямителя U1, питающегося от понижающего трансформатора Т2.

Электроразводка на станке выполнена в металлорукавах, резинотканевых рукавах и поливинилхлоридных трубках.

Нулевая защита электрооборудования станка осуществляется размыканием замыкающих контактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой сети.

Защита электродвигателей и цепей управлении от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

На станке применяется следующая расцветка проводов:

- Зелено-желтый цвет - защитные цепи заземления

- Черный цвет - силовые цепи (цепи питания электродвигателей)

- Красный цвет - цепи управления и сигнализации переменного тока (в том числе питание первичных и вторичных обмоток трансформаторов)

- Синий цвет - цепи управления и сигнализации постоянного тока. Цепи питания катушек электромагнитов и катушек муфт

Схема электрическая трубонарезного станка 1М983

Схема электрическая трубонарезного станка 1М983. Смотреть в увеличенном масштабе

Схема электрическая трубонарезного станка 1М983

Схема электрическая трубонарезного станка 1М983. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Трубонарезной станок 1М983 полуавтомат. Видеоролик

Настройка станка после ремонта

Технические характеристики трубонарезного станка 1М983

| Наименование параметра | РТ983 | 1Н983 | 1А983 | 1М983 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..320 | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | |||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | ||

| Межцентровое расстояние (РМЦ), мм | 1065 | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | ||

| Наибольшая длина точения без конусной линейки, мм | 800 | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 | |

| Длина конусной линейки, мм | 660 | |||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 3500 | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 320 | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 | 8..355 |

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да | |

| Подачи | ||||

| Наибольшая длина хода каретки суппорта, мм | 800 | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 | |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 | |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 | |

| Число ступеней продольных и поперечных подач | 32 | |||

| Пределы рабочих подач продольных, мм/об | 0,06..1,02 | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,028..0,536 | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 5,2/ 2 | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||||

| Пределы шагов нарезаемых резьб метрических, мм | 1..28 | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||||

| Пределы шагов нарезаемых резьб дюймовых | 28..1 | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 28 | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | ||

| Наличие гидроотскока | да | да | да | |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 | |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 | |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° | |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 | |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 | |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 | |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 | |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 5 | 5 | 5 | |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 | 16 | |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) | |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) | |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 3615 х 2070 х 1565 | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9600 | 9050 | 10300 | 9100 |

- Станки трубонарезные 1М983, 1М983Ф101. Руководство по эксплуатации 1М983.00.000 РЭ, 1983

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация