1Н983 Электрооборудование станка

Электросхема станка

Сведения о производителе трубонарезного станка 1Н983

Производителем универсального трубонарезного станка 1Н983 является Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Производители трубонарезных станков

- 1Н983 станок трубонарезной, Ø 70..260, Рязань, РСЗ

- РТ983 станок трубонарезной, Ø 70..320, Рязань, РСЗ

- 1А983 (СА983) - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 1М983 - станок трубонарезной Ø 73..299, г. Сасово, Саста

- 9М14 - станок трубонарезной Ø 30..203, г. Тбилиси, Тбилисское станкостроительный завод им. Кирова

- CT832.10, CT832.12, CT832.14 – Ø 200 – производитель Zmm Vratsa, Болгария

- C10MS.12 – Ø 310 ZMM Sliven, Болгария

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

1Н983 Схема электрическая станка трубонарезного

Универсальный трубонарезной станок 1Н983 был запущен в серию в 1966 году и был заменен более совершенной моделью РТ983.

Трубонарезной станок 1Н983 предназначен для обтачивания концов труб, включая точение конусов и нарезания на них резьб: метрических дюймовых модульных питчевых конических в условиях единичного и мелкосерийного производства.

На станке 1Н983 можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок 1Н983 имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными четырехкулачковыми патронами диаметром 720 мм. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Трубообрабатывающие станки. Общие сведения

Трубообрабатывающий станок, машина для обработки металлических, главным образом стальных, труб путём снятия стружки или накатки резьбы.

Для получения на концах труб точных торцовых поверхностей служат трубоподрезные станки.

Для получения на концах труб резьбы (цилиндрической или конической) используются трубонарезные (труборезные) или трубонакатные станки (последний способ, как правило, обеспечивает более прочное резьбовое соединение).

При производстве труб ответственного назначения находят применение трубообрабатывающие станки для снятия дефектного поверхностного слоя труб перед холодной прокаткой.

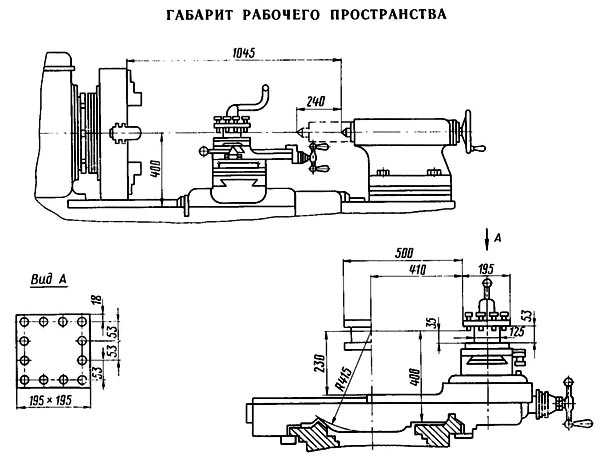

Габаритные размеры рабочего пространства трубонарезного станка 1Н983

Рабочее пространство трубонарезного станка 1Н983

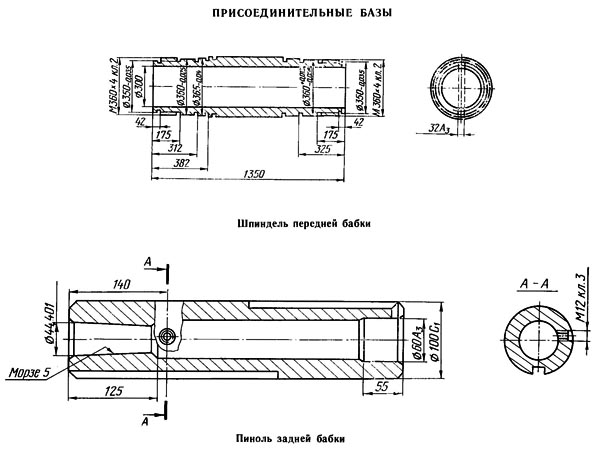

Посадочные и присоединительные размеры шпинделя станка 1Н983

Посадочные и присоединительные размеры шпинделя станка 1Н983

Общий вид трубонарезного станка 1Н983

Фото трубонарезного станка 1Н983

Фото трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Электрооборудование трубонарезного станка 1Н983 (1983 год)

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц, (220 В по особому заказу);

- Цепь управления катушками пускателей ~ 110 В (от понижающего трансформатора Т1);

- Цепь местного освещения ~ 24 В (от понижающего трансформатора Т3).

- Цепи управления постоянного тока 24 В от понижающего трансформатора Т2 и выпрямителя V1..V4

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода 16 кВт, 940 об/мин;

- М2 - электродвигатель насоса гидростанции 0,55 кВт, 1450 об/мин;

- М3 - электронасос насоса охлаждения 0,12 кВт, 2800 об/мин;

- М4 - электродвигатель зажима заготовки 1,7 кВт, 900 об/мин;

- М5 - электродвигатель подач и быстрых перемещений 1,1 кВт, 1420 об/мин.

Питание электрооборудования станка осуществляется от цеховой сети переменного тока напряжением 380В +10-15% ,50 Гц от 4-х проводной линии с сечением подводящих проводов 6мм2

Подсоединение вводных проводов осуществляется к клеммнику КТ1, расположенному в электрошкафу к клеммам А, В, С.

Защитное заземление выполнить медным проводом с сечением не менее 6 мм2.

Подключение электрооборудования к цеховой сети осуществляется автоматическим выключателем QF1, установленным на боковой стенке электрошкафа.

Аппаратура управления и питания электрооборудования размещена в электрошкафу. Кнопки и переключатели управления размещены на пультах управления, расположенных на станке.

Степень защиты электрошкафа IP54.

Питание цепей управления переменного тока осуществляется напряжением 110В и питание лампы местного освещения 24В Гц от понижающего трансформатора Т1.

Питание цепей управления постоянного тока, катушек электромагнитов гидрозолотников, электромуфт и фрикциона осуществляется напряжением 24 В от диодного выпрямителя U1, питающегося от понижающего трансформатора Т2.

Электроразводка на станке выполнена в металлорукавах, резинотканевых рукавах и поливинилхлоридных трубках.

Нулевая защита электрооборудования станка осуществляется размыканием замыкающих контактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой сети.

Защита электродвигателей и цепей управлении от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

На станке применяется следующая расцветка проводов:

- Зелено-желтый цвет - защитные цепи заземления

- Черный цвет - силовые цепи (цепи питания электродвигателей)

- Красный цвет - цепи управления и сигнализации переменного тока (в том числе питание первичных и вторичных обмоток трансформаторов)

- Синий цвет - цепи управления и сигнализации постоянного тока. Цепи питания катушек электромагнитов и катушек муфт

Первоначальный пуск

При первоначальном пуске необходимо прежде всего проверить надежность заземления (сопротивление между щитом заземления и металлическими частями оборудования должно быть не более 0,1 Ом.)

Включение и отключение электрооборудования

Перед включением электрооборудования необходимо выполнить следующие операции:

- поставить все автоматы, установленные на панелях электрошкафа, в положение "ВКЛЮЧЕНО";

- закрыть на замок дверцу электрошкафа, включить вводной автомат QF1. Загорается сигнальная лампа HL1 белого цвета на боковой стенке электрошкафа.

- Включением вводного автомата QF1 осуществляется подача напряжения от внешней сети для питания электрооборудования станка.

- Аварийное отключение приводов производится нажатием на кнопки SB1 пли SB20 "ОБЩИЙ СТОП", которые отключают цепь управления.

Для снятия напряжения со станка необходимо отключить вводной автомат OF1.

Привод вращения шпинделя

Электропривод вращения шпинделя осуществляется от электродвигателя Ml, расположенного на задней стороне станины. Вращение от Ml передается через клиноременную передачу и Фрикцион, управляемый электромагнитной муфтой Y5, па шпиндель.

Пуск электродвигателя Ml вперед осуществляется нажатием на кнопку SB2 "ВПЕРЕД", расположенную па пульте передней бабки. При этом включается пускатель К1 и подключает электродвигатель вращения шпинделя к сети. Одновременно с пускателем К1 включаются реле времени КТ1 и пускатель КМ3.

При работе электродвигателя Ml на холостом ходу реле времени КТ1, настроенное на выдержку времени 3 мин, отключает катушку пускателя К1 и, соответственно, электродвигатель Ml от сети.

При включении Фрикциона реле времени КТ1 отключается.

Пуск электродвигателя Ml назад осуществляется нажатием на кнопку SB3 "НАЗАД". Работа электросхемы происходит аналогично описанному выше.

Включение фрикциона шпинделя осуществляется с помощью кнопок SB5 или SB6 "ПУСК". При нажатии на одну из этих кнопок включается пускатель КМ4. Этот пускатель отключает реле времени КТ1, ограничивающее время холостого хода электродвигателя Ml и включает электромагнитную муфту Y5, которая передаст вращение от двигателя Ml к шпинделю. Пневмоприставка пускателя КМ4 с выдержкой времени 3 сек шунтирует сопротивление R5, ограничивающее ток муфты Y5 в момент включения для предотвращения механических ударов.

Экстренный останов шпинделя осуществляется нажатием на кнопки SB1 или SB20 "ОБЩИЙ СТОП". Выключение муфты Фрикциона Y5 осуществляется нажатием на одну из кнопок SB7 или SB8 "СТОП".

Возможно толчковое включение фрикциона с помощью кнопки SB5 "ТОЛЧОК".

Контроль за степенью нагрузки электродвигателя Ml осуществляется по амперметру.

Привод подач

Привод подач связан с приводом шпинделя через кинематическую цепь коробки скоростей с коробкой подач. Перемещение в режиме точения каретки влево и вправо осуществляется с помощью электромагнитных муфт Y1, Y2 в режиме резьбонарезания с помощью гидрозолотников Y11, Y12. Перемещение суппорта вперед и назад осуществляется с помощью электромагнитных муфт Y3, Y4. Муфты Y1...Y4 расположены в фартуке станка, гидрозолотники Yl1, Y12 на гидропанели.

Управление муфтами и гидрозолотниками производится крестовым переключателем SA3.

Переключение величины подачи осуществляется с помощью электромагнитных муфт Y6, Y7, управление которыми производится переключателем SA4 в режиме точения.

Привод ускоренных перемещений

Привод ускоренных перемещений суппорта и каретки осуществляется только в режиме точения от электродвигателя М5, установленного на фартуке. Пуск электродвигателя М5 осуществляется нажатием на толчковую кнопку SA3, встроенную в рукоятку крестового переключателя. При эTOM включается магнитный пускатель КМ9 и своими контактами подключает двигатель к питающей сети. При отпускании кнопки отключается пускатель КМ9 и отключает двигатель от сети.

Привод насоса охлаждения

Привод насоса охлаждения осуществляется от электронасоса М3, установленного в станине под передней бабкой.

Пуск и и останов электродвигателя М3 производится тумблером SA2.

Привод насоса гидростанции

Привод насоса гидростанции производится от электродвигателя М2. Пуск и и останов электродвигателя производится одновременно с двигателем М1.

Привод зажима заготовки

Привод зажима заготовки осуществляется от электродвигателя М4, расположенного на левой стенке передней бабки. Пуск электродвигателя производится нажатием на одну из кнопок SB10 "ЗАЖИМ" или SB9 "ОТЖИМ".

Зажим детали осуществляется двумя патронами.

Зажим и отжим осуществляются только при нажатом конечном выключателе SQ1, который срабатывает при повороте рукоятки включения механизма зажима патрона.

Контроль зажима осуществляется с помощью реле максимального тока КА1, ток срабатывания которого настраивается в зависимости от напряжения питающей сети.

Точение

Для выхода в режим точения необходимо переключатели блоков шестерен и переключатель SA4 установить в соответствующее положение в зависимости от величины подачи. Вывести из зацепление с ходовым винтом маточную гайку ( SQ2 включен ). Переключателем SA5 выбрать режим обработки ( точение внутренней или наружной поверхности).

Управление кареткой и суппортом в этом режиме осуществляется крестовым переключателем SA3. Этот переключатель подает напряжение на муфты подач Y1, Y2, Y3, Y4.

Кнопками SB14, SB15 включаются электромагниты Y15 или Y16, резцедержка движется вперед или назад соответственно.

В режиме течения однозубая муфта должна быть введена в зацепление переключателем SA4 , который должен находиться в положении "А" или "В". Вывести однозубую муфту из зацепления можно, установив SA4 в нейтральное положение.

Резьбонарезание

Для выхода в режим резьбонарезаиия необходимо переключатели блоков шестерен установить в соответствующее положение в зависимости от шага резьбы. Ввести маточную гайку в зацепление с ходовым винтом (SQ2 отключен).

Режим резьбонарезания подразделяется на ручной и автоматический

Ручной режим резьбонарезания

Переключателями SA6 должен быть выбран ручной режим работы, а SA5 режим обработки внутренней или наружной поверхности.

Управление кареткой осуществляет крестовый переключатель SA3, включая электромагниты гидрозолотников Yll,Y12 (каретка влево, вправо) и Y16, Y17 (резцедержка вперед, назад).

Автоматический цикл резьбонарезания

Переключателем SA6 должен быть выбран автоматический режим работы, а переключателями: SA7 одиночный пли непрерывный цикл работы станка, SA5 - обработка наружной или внутренней поверхности.

Циклограммы резьбонарезных проходов при нарезке внутренней или наружной резьбы приведены на схеме.Исходное положение для пуска цикла резьбонарезного прохода: правое положение каретки, резцедержка подведена к детали, т.е.- впереди при обработке наружной резьбы, сзади - при внутренней резьбы (горит светодиод V16).

<При нажатии на кнопку SB16 (пуск цикла) срабатывает и становится на самопитание реле К6 и К8 подается напряжение на электромагнит Y11./p>

В левом положении каретки срабатывает конечный выключатель SQ4, подается команда на отвод резца от детали. После завершения отвода резцедержки от обрабатываемой поверхности включается реле К7, которое включает гидрозолотник движения вправо Y12. Каретка отводится вправо в исходное положение. При наезде на SQ5 срабатывает К4. Обесточивается К7 размыкающим контактом реле К4, Каретка останавливается, а замыкающим контактом реле К4 подается напряжение на соответствующие магниты управления резцедержкой Y15 при нарезке внутренней резьбы или Y16 при нарезке внешней резьбы. Осуществляется отвод резца в исходное положение. Цикл одного прохода закончен. Если тумблером SA7 выбран непрерывный цикл, то снова запускается цикл резьбонарезания.

При нажатии на кнопку SB17 (стоп цикла) текущий ЦИКЛ прерывается, резцедержка и каретка перемещаются в исходное положение.

При наезде на аварийный конечник SQ3 обесточивается муфта фрикциона, останавливается каретка и отводится резец от обрабатываемой поверхности в любом режиме работы станка.

Блокировки на трубонарезном станке 1Н983

Отключение двигателя вращения шпинделя M1 и электромагнитной муфты фрикциона Y5 при выключении двигателя насоса гидростанции М2. Блокировка осуществляется контактом пускателя КМ3.

Защита включения вращения при незажатой детали. Невозможность включения электромагнитной муфты фрикциона Y5 во время зажима и отжима патрона т.е. не в нейтральном положении рукоятки включения механизма ЗАЖИМА И отжима патрона. Блокировка осуществляется конечным выключателем SQ1.

Защита от одновременного включения движения от ходового валика и винта. Невозможность одновременного включения маточной гайки и электромагнитных муфт подач Y1..Y4. Y6. Y7. Блокировка осуществляется конечным выключателем SQ2, который установлен внутри фартука.

Защита при наезде на конечник. Невозможность работы подач и фрикциона Y5 при наезде на аварийный конечник SQ3.

Невозможность включения двигателя зажима патронов при отсутствии зацепления шестерни зажима с патроном. Блокировка осуществляется конечным выключателем SQ1.

Невозможность включения автоматического цикла резьбонарезания при отсутствии зацепления маточной гайки с ходовым винтом. Блокировка осуществляется конечным выключателем SQ2.

Регулировки станка при напряжении в сети 380 В

- F1 - уставка 30,4 А

- F2 - уставка 0,83 А

- F3 - уставка 0,37 А

- КS1 - 10 А

- КТ1 - 120..180 с

- КТ2 - 3 с

Защита

К1..К7 - магнитные пускатели служат для защиты от падения напряжения в сети

QF1..QF5 - защита от токов короткого замыкания

F1..F3 - тепловые рнле для защиты электродвигателей от перегрузок

Сигнализация

- H1 - контроль наличия напряжения в электрошкафу;

- HL1, HL2 - контроль замыкания на землю;

- HL3 - контроль наличия напряжения;

Схема электрическая трубонарезного станка 1Н983

Схема электрическая трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Схема электрическая трубонарезного станка 1Н983

Схема электрическая трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов трубонарезного станка 1Н983

Перечень элементов трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов трубонарезного станка 1Н983

Перечень элементов трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов трубонарезного станка 1Н983

Перечень элементов трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов трубонарезного станка 1Н983

Перечень элементов трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Читайте также: Электрооборудование станка 1М983

Схема электрическая трубонарезного станка 1Н983 (1966 год)

Схема электрическая трубонарезного станка 1Н983

Схема электрическая трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов схемы трубонарезного станка 1Н983

Перечень элементов схемы трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Перечень элементов схемы трубонарезного станка 1Н983

Перечень элементов схемы трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Схема электрическая трубонарезного станка 1Н983 (?)

Схема электрическая трубонарезного станка 1Н983

Схема электрическая трубонарезного станка 1Н983. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей токарных станков

1Н983 Станок трубонарезной универсальный. Видеоролик.

Технические характеристики станка 1Н983

| Наименование параметра | РТ983 | 1Н983 | 1А983 | 1М983 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..320 | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | |||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | ||

| Межцентровое расстояние (РМЦ), мм | 1065 | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | ||

| Наибольшая длина точения без конусной линейки, мм | 800 | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 | |

| Длина конусной линейки, мм | 660 | |||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 3500 | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 320 | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 | 8..355 |

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да | |

| Подачи | ||||

| Наибольшая длина хода каретки суппорта, мм | 800 | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 | |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 | |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 | |

| Число ступеней продольных и поперечных подач | 32 | |||

| Пределы рабочих подач продольных, мм/об | 0,06..1,02 | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,028..0,536 | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 5,2/ 2 | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||||

| Пределы шагов нарезаемых резьб метрических, мм | 1..28 | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||||

| Пределы шагов нарезаемых резьб дюймовых | 28..1 | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 28 | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | ||

| Наличие гидроотскока | да | да | да | |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 | |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 | |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° | |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 | |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 | |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 | |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 | |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 5 | 5 | 5 | |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 | 16 | |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) | |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) | |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 3615 х 2070 х 1565 | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9600 | 9050 | 10300 | 9100 |

- Станок трубонарезной 1Н983. Руководство к станку 1Н983.00.Р, Рязань, 1966

- Станок трубонарезной 1Н983. Руководство к станку. Электрооборудование 1Н983.00.Э, Рязань, 1966

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация