1П12 станок токарный продольного точения автомат

Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения 1П12

Производителем токарного станка продольного точения 1П12 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

- 1А136 автомат токарно-револьверный одношпиндельный прутковый Ø 36 х 90

- 1Б10П автомат токарный продольного точения Ø 6 х 60

- 1В06А автомат токарный продольного точения Ø 6 х 60

- 1М10ДА автомат токарный продольного точения особо высокой точности Ø 10 х 80

- 1П12 автомат токарный продольного точения Ø 12 х 80

- 11Т16А - автомат токарный продольного точения особо высокой точности Ø 16 х 80

- ЛА155ф30 - автомат токарный продольного точения высокой точности с ЧПУ Ø 16 х 140

1П12 Станок токарный продольного точения автомат. Назначение и область применения.

Автомат продольного точения 1П12 предназначен для обработки методом продольного точения деталей повышенной точности фасонного профиля из холоднотянутого калиброванного прутка диаметром до 12 мм, длиной до 80 мм.

В соответствии с основным требованием — обеспечение изготовления точных деталей часового типа — автомат 1П12 не рекомендуется использовать па грубых работах при повышенных режимах. Например, при настройке па наибольшую производительность (15 и более деталей в минуту) не допускается обработка изделий длиной более 12 мм и стальных прутков диаметром более 5 мм, не следует также при этом применять широкие фасонные резцы.

Необходимо учитывать, что настройка на максимальную производительность предназначается для отрезных работ, в основном, на латуни.

Допустимая наиболее низкая температура цеха, в котором может быть установлен автомат, + 12°.

Принцип работы и особенности конструкции станка

Точение деталей на автомате производится резцами, перемещающимися в плоскости, перпендикулярной оси шпинделя, при продольном перемещении шпиндельной бабки с закрепленным в ней прутком. При такой схеме обработки возможно получение любого профиля тела вращения без применения фасонных резцов.

Кроме того, достоинством автоматов подобного типа является возможность производить резание в непосредственной близости от направляющей втулки (люнета). Это обстоятельство исключает возможность возникновения на изделии больших изгибающих моментов от усилия резания на резцах, благодаря чему могут обрабатываться с высокой степенью точности длинные ступенчатые детали.

Для осуществления принятого технологического процесса обработки изделий в предлагаемом автомате имеется инструментальная группа, состоящая из суппортной стойки (узел № 04) и балансира (узел № 05). Резцы балансира рекомендуется использовать для проточек наиболее точных диаметров.

Обработка деталей на автомате производится при вращении прутка по часовой стрелке (см. на главный шпиндель со стороны изделия) и продольной подаче его вместе со шпиндельной бабкой.

На распределительном валу устанавливаются кулачки, дающие определенный цикл движений прутку и инструментам автомата, определяющим форму и размеры обрабатываемой детали.

Для наладки автомата на изготовление детали составляется технологический процесс обработки со строго последовательным порядком всех рабочих и холостых ходов инструментов (см. «Инструкцию по наладке автомата», глава XI).

Необходимо отметить, что точность автомата в значительной степени зависит от качества заготовки (прутка).

Для получения деталей с концентричностью 0,01..0,02 мм, обрабатываемый пруток должен быть не ниже II класса точности.

При необходимости получить детали с допуском по концентричности менее 0,01 мм следует применять прутки I класса точности.

Состав автомата 1П12

Автомат состоит из 11 узлов:

- 1. Основание и привод.

- 2. Станина и распределительный вал.

- 3. Шпиндельная бабка.

- 4. Суппортная стойка.

- 5. Балансир.

- 6. Загрузочное устройство.

- 7. Охлаждение.

- 8. Ограждение.

- 9. Электрооборудование.

- 10. Принадлежности.

- 11. Улавливатель.

По особому заказу за отдельную плату могут быть поставлены следующие дополнительные устройства:

- 14. Трехшпиндельное сверлильное приспособление XIV.

- 15. Трехшпиндельное резьбонарезное приспособление XV.

- 17. Вращающийся люнет XVII.

- 18. Механизм выключения распределительного вала XVIII.

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

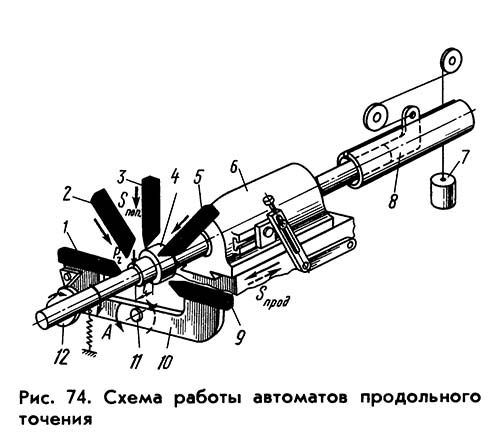

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

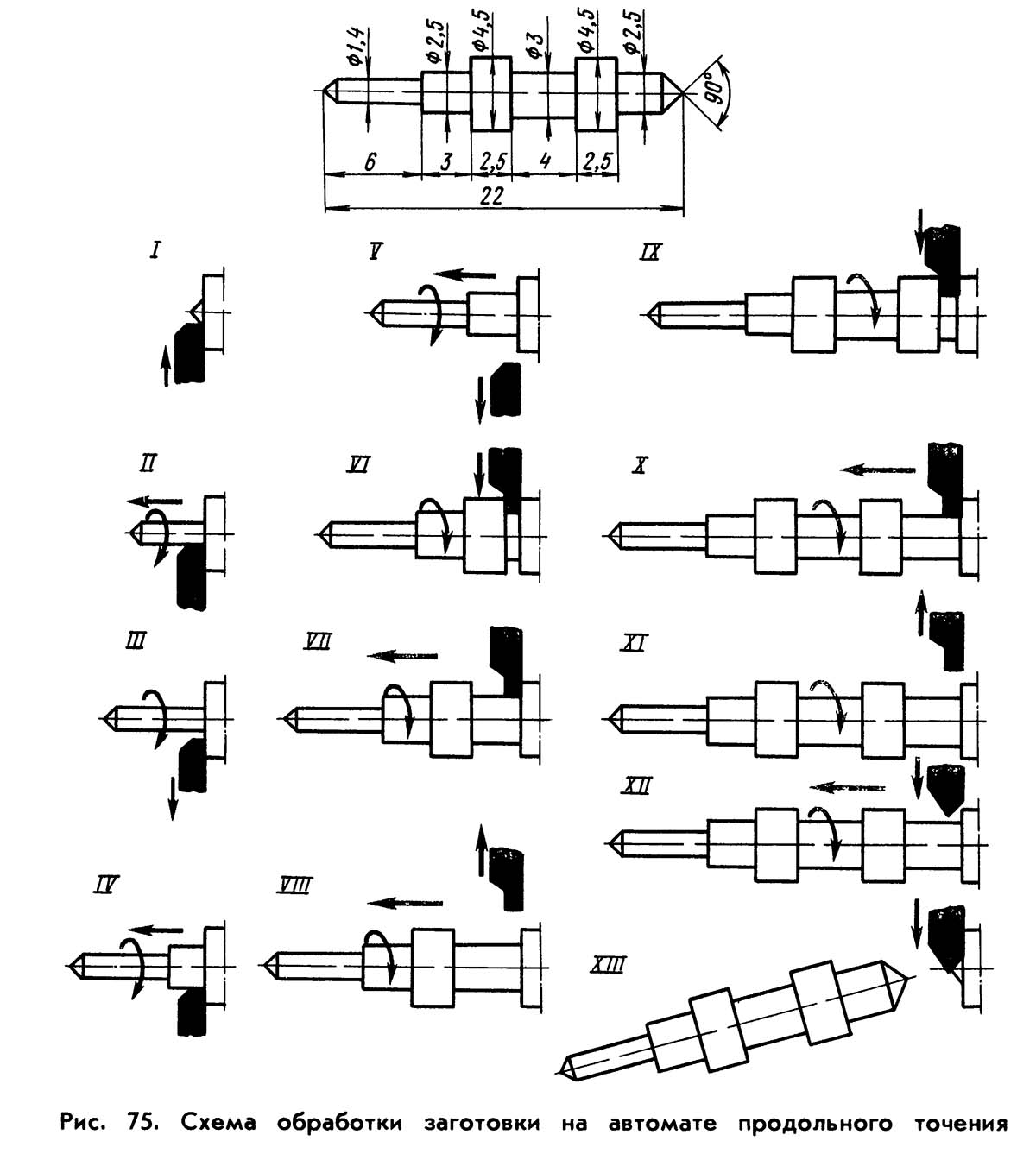

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении - группа: 1 — станок токарной группы

- Вторая цифра в обозначении - подгруппа: 1 - одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

1П12 Общий вид и состав токарного станка

Фото токарного станка продольного точения 1П12

Фото токарного станка продольного точения 1П12

Расположение органов управления токарным станком продольного точения 1П12

Расположение органов управления токарным станком 1П12

- 1. Кнопки «Пуск» и «Стоп».

- 2. Выключатель освещения.

- 3. Рукоятка ручного вращения распределительного вала.

- 4. Винты регулировки поперечного перемещения суппортов балансира.

- 5. Винты регулировки продольного перемещения суппортов балансира.

- 6. Винты установки резцедержателей балансира относительно оси изделия.

- 7. Регулировка упора балансира.

- 8. Регулировка величины качания балансира.

- 9. Винты крепления резцов балансира в резцедержателях.

- 10. Винты регулировки поперечного перемещения суппортов стойки.

- 11. Винты регулировки продольного перемещения суппортов стойки.

- 12. Винты установки суппортов относительно оси изделия.

- 13. Гайка для установки соотношения плеч рычагов стойки.

- 14. Винты крепления резцов.

- 15. Винт установки соотношения плеч рычагов шпиндельной бабки.

- 16. Винт крепления упорной плиты шпиндельной бабки.

- 17. Регулировка упора шпиндельной бабки.

- 18. Гайки регулировки зазора в переднем подшипнике.

- 19. Гайка регулировки зазора в задних подшипниках.

- 20. Регулировка зажима цанги.

- 21. Палец регулировки усилия зажима цанги.

- 22. Регулировка невращающегося люнета.

- 23. Рукоятка зажима кронштейна загрузочного устройства.

- 24. Винт регулировки пальцев рычага подачи.

- 25. Регулировка натяжения пружины обратного хода шпиндельной бабки.

- 26. Винт для натяжения ремней главного привода.

Кинематическая схема станка продольного точения 1П12

Кинематическая схема станка 1П12

Кинематическая схема станка продольного точения 1П12. Смотреть в увеличенном масштабе

Описание кинематической схемы (1П12—00002)

Кинематическая схема автомата состоит из цепи привода главного шпинделя, цепи привода распределительного вала при рабочем ходе, цепи привода насоса и привода распределительного вала при ускоренном ходе инструментов.

Главный шпиндель приводится в движение от электродвигателя (N = 2,2 кВт, n = 1430 об/мин) через клиноременную пару со сменными двухручьевыми шкивами А и Б, сидящими на валу электродвигателя и приводном валу, и плоскоременную пару с постоянными шкивами 0 147 мм и 0 84 мм, смонтированными на приводном валу и в корпусе шпиндельной бабки. Наличие сменных шкивов А и Б дает возможность получить 10 ступеней чисел оборотов шпинделя от 750 до 6070 об/мин.

Управление подачами инструментов и заготовки производится посредством кулачков, расположенных на распределительном валу, получающем вращение при рабочем ходе от приводного вала через клиноременную пару с пятиступенчатыми шкивами, червячный редуктор с передаточным отношением 1/6, сменные зубчатые колеса а и б, цепную передачу со сменными звездочками z = 18, z = 30, пару зубчатых колес с передаточным отношением 19:21 и второй червячный редуктор с передаточным отношением 2 : 45.

Сменные (А и Б) и ступенчатые шкивы и сменные зубчатые колеса а и б дают возможность иметь на распределительном валу 400 ступеней от 0,154 до 33,8 об/мин.

Насос системы охлаждения приводится в движение от электродвигателя через клиноременную пару со шкивами Ø 100 и 110 мм и винтовую зубчатую пару с передаточным отношением 2 : 3, вал насоса делает 867 об/мин, что вытекает из следующего отношения:

п = 1430 • 100/110 • 2/3 = 867 об/мин

Ускоренный ход распределительного вала осуществляется следующим образом: от звездочки, сидящей на валу насоса, вращение через звездочку и зубчатую муфту передается валу с прямозубой шестерней z = 38 и дальше к распределительному валу, как было описано ранее.

Число оборотов распределительного вала при холостом ходе:

n = 867 • 12/40 • 38/42 • 2/45 = 10 об/мин

Переключение зубчатой муфты производится автоматически от кулачка, сидящего на распределительном валу.

Производительность станка продольного точения 1П12 при сменной звездочке z = 18

Производительность станка продольного точения 1П12 при z = 18

Производительность станка продольного точения 1П12 при z = 18. Смотреть в увеличенном масштабе

Схема расположения винтов суппортной стойки станка продольного точения 1П12

Схема расположения винтов суппортной стойки станка 1П12

Редуктор привода распределительного вала станка продольного точения 1П12

Редуктор привода распределительного вала станка 1П12 (лист 1)

Описание узлов автомата и способов регулирования отдельных механизмов

Основание и привод. Узел 01. (чертеж 1П12—01000 3 листа)

Основание и привод станка 1П12 (лист 1)

Основание и привод станка продольного точения 1П12. Смотреть в увеличенном масштабе

Основание и привод станка 1П12 (лист 4)

Основание и привод станка продольного точения 1П12. Смотреть в увеличенном масштабе

Основанием автомата служит литой коробкообразный корпус 011А. В верхней части корпус заканчивается резервуаром в форме корыта для сбора охлаждающей жидкости.

К задней стенке корпуса прикреплен кронштейн 1А10П—01050 (чертеж 1П12—01000 лист 3) с подвижной плитой, на которой установлен электродвигатель.

В нижней части корпуса ОНА (черте» 1П12—01000 лист 2) смонтирован в трех опоpax приводной вал 142А, который приводится в движение от электродвигателя через сменные двухручьевые шкивы.

На этом валу установлен шкив 011А для привода главного шпинделя и пятиступенчатый шкив 036В для привода червячноцилиндрического редуктора распределительного вала. На задней стенке внутри корпуса смонтирован редуктор, состоящий из червячной пары и двух сменных прямозубых колес. На выходном валу редуктора укреплена сменная звездочка (чертеж 1П12—01001), передающая движение червячному редуктору распределительного вала.

Снаружи к задней стенке корпуса 011А прикреплен редуктор насоса, состоящий из винтозубой пары. Шестеренчатый насос АГ11—11 крепится к корпусу редуктора (чертеж 1П12— 01002).

Редуктор приводится от электродвигателя клиноременной передачей. На валу 124А редуктора посажены звездочка и шкив.

От звездочки приводится распределительный вал при ускоренном ходе инструментов, от шкива приводится круглым ремнем шлицовочное приспособление.

В левой части корпуса расположен бак для охлаждающей жидкости, а в правой — электрошкаф.

Для автоматической остановки автомата в случае обрыва ремня вращения главного шпинделя установлен конечный выключатель, который срабатывает от удара рычага 032В (чертеж 1П12—01000), связанного с натяжным роликом.

Для смены ремня главного шпинделя предварительно вывертываются три винта М10х30 К21-1 (чертеж 1П12—01000 лист 2) и демонтируется фланец дет. 031.

Регулирование

- а) Натяжение клиновых ремней электродвигателя (чертеж 1П12—01000 лист 1) производится при помощи винтовой пары, помещенной в кронштейн, дет. 1А1017—01051. Вращением винта дет. 165 устанавливается требуемое межцентровое расстояние.

- б) Натяжение кожаного ремня главного шпинделя (чертеж 1П12—01000 лист 3) производится натяжным роликом 065А посредством пружины. При новом ремне обе ветки должны быть прямолинейны.

- в) Натяжение клинового ремня па пятиручьевом шкиве (чертеж 1П12—01001) осуществляется посредством леникса при повороте рукоятки, для чего необходимо ослабить гайку пальца дет. 183.

- г) Натяжение клинового ремня привода насоса осуществляется при помощи натяжного ролика.

Станина и распределительный вал. Узел 02 (чертеж 1П12—02000 3 листа)

Станина и распределительный вал станка 1П12 (лист 4)

Станина и распределительный вал станка продольного точения 1П12. Смотреть в увеличенном масштабе

Станина и распределительный вал станка 1П12 (лист 3)

Станина и распределительный вал станка продольного точения 1П12. Смотреть в увеличенном масштабе

Станина и распределительный вал станка 1П12 (лист 2)

Станина и распределительный вал станка продольного точения 1П12. Смотреть в увеличенном масштабе

Станина и распределительный вал станка 1П12 (лист 1)

Станина и распределительный вал станка продольного точения 1П12. Смотреть в увеличенном масштабе

Станина с распределительным валом смонтированы на корпусе основания, Корпус станины ОНА несет на себе все механизмы, непосредственно связанные с изготовлением изделия,

Корпус станины имеет призматические направляющие, по которым перемещается шпиндельная бабка (узел 03).

На основании корпуса па специальной площадке монтируется суппортная стойка. Слева имеется горизонтальная площадка для установки приспособлений. К задней стенке корпуса 011А прилито два кронштейна, которые являются опорами распределительного вала, несущего на себе кулачки. Третьей опорой распределительного вала служит съемный кронштейн. В корпусе станины предусмотрена коробка, в которой монтируется червячный редуктор распределительного вала. На лицевой стороне станины имеется рукоятка 1А10П— 02138 для ручного привода распределительного вала в процессе отладки, рукоятка смонтирована на поперечном валу 135. Поперечный вал проходит внутри пустотелого червяка, с которым он может быть сцеплен муфтой.

В нижней части корпуса крепится улавливатель деталей (узел № 11).

Справа расположен механизм подачи шпиндельной бабки, состоящий из рычага 012 и кулисы 022.

Поступательное перемещение шпиндельной бабки осуществляется рычажной системой и кулачками. Обратный ход осуществляется под действием пружины.

Включение автоматического цикла обработки изделия происходит при нажатии рукоятки «к себе».

Включение ручного вращения распределительного вала осуществляется при нажатии рукоятки «от себя».

С тыльной стороны станины крепится механизм ускоренного хода распределительного вала, состоящий из рычажной системы для переключения зубчатой муфты 222, 223 и двух звездочек 224, свободно сидящих на оси.

Переключение муфты производится от кулачков, установленных на распределительном валу.

Регулирование

- а) Соотношение плеч рычажной системы механизма подачи шпиндельной бабки может быть изменено от 1,2 : 1 до 1 : 3 при помощи перемещения камня кулисы 167 винтом 1А10П — 221.

- б) Если подача шпиндельной бабки осуществляется двумя кулачками, то копирные пальцы могут быть выставлены на дисковых кулачках при помощи винтов 169. Такая установка дает возможность осуществлять две отличающиеся друг от друга подачи без смены кулачков.

- в) Если обработка детали ведется без направляющего люнета, то шпиндельная бабка передвигается вдоль направляющей станины на максимально короткое расстояние к линии резцов. При этом отпускаются винты, крепящие упорную планку 021, которая передвигается назад до упора в палец рычага 022.

- г) Так как червячная шестерня 064А состоит из двух половинок, стянутых винтами, то образующийся зазор в червячной паре устраняется поворотом эксцентрика 1А10П—02131, который смещает половинки шестерни относительно друг друга.

- д) Зазор между призматическими направляющими шпиндельной бабки и станины регулируются путем поджатия клина.

Шпиндельная бабка. Узел 03. (чертеж 1П12—03000)

Шпиндельная бабка станка 1П12 (лист 1)

Шпиндельная бабка станка продольного точения 1П12. Смотреть в увеличенном масштабе

Шпиндельная бабка устанавливается на призматических направляющих станины и предназначается для подачи и вращения заготовки (прутка).

Все механизмы шпиндельной бабки помещены в чугунном корпусе дет. 011А. Внутри корпуса па двух опорах смонтирован полый шпиндель дет, 101, передней опорой которого является бронзовый подшипник дет, 062А, задней — два радиально-упорных подшипника класса А. Шпиндель приводится во вращение через втулку дет. 127 от шкива дет. 125Б, конструкция которого исключает передачу изгибающего усилия натяжения ремня на шпиндель.

Пруток проходит внутри шпинделя и зажимается цангой. Зажим и разжим цанги производится от кулачков, установленных на распределительном валу, при помощи системы, состоящей из рычагов дет. 013А, 012А, 111, нажимной втулки 109 и конусной втулки 102. Кольцо 147 предназначается для передачи усилия зажима рычагов 111 конусной втулке 102.

С лицевой стороны корпуса расположена площадка с Т-образным пазом для крепления упорной планки механизма подачи. Рядом с Т-образным пазом расположен выдвижной упор 144, предназначенный для фиксации исходного положения шпиндельной бабки.

Регулировка

- а) Конструкция бронзового подшипника 062А позволяет производить регулировку зазора, появляющегося вследствие износа. Для этой цели подшипник имеет продольный разрез, в который вставляется латунная пластина. Для уменьшения зазора необходимо прошлифовать и затянуть подшипники гайками 106 и 107.

- б) Рабочее осевое давление воспринимается радиально-упорными подшипниками № 46305. Для регулировки предварительного натяга подшипников необходимо включить автомат на 15 мин для прогрева опоры (30°), после чего отпустить стопорный винт и отрегулировать зазор вращением дет. 117 до тех пор, пока не будет констатировано сопротивление. Затем слегка подтянуть стопорный винт и произвести пробную проточку. Если размеры (осевые) не получаются точными, то, довернув дет, 117, завернуть стопорный винт.

- в) Сила зажима прутка цангой регулируется гайкой 112А, после чего она контрится винтом, Для удержания шпинделя от вращения при повороте гайки шкив 125В имеет отверстия.

- г) Для правильной работы зажимного устройства необходимо следить за тем, чтобы нажимная втулка 109 не ударилась в торец втулки 110. Эта неисправность может быть устранена поворотом эксцентрикового пальца 1А10П—03136.

Суппортная стойка и балансир. Узел 04 и 05. (чертеж 1П12—04000, 1П12—05000)

Суппортная стойка станка 1П12 (лист 1)

Суппортная стойка станка продольного точения 1П12. Смотреть в увеличенном масштабе

Суппортная стойка установлена перед шпиндельной бабкой на верхней площадке станины.

Все механизмы суппортной стойки (черт. 1П12—04000 лист 1 и 2) монтируются в корпусе 011А, представляющем собой фасонную чугунную отливку. На передней стенке корпуса размещены три суппорта 015, на салазках которых смонтированы ползуны 016 с резцедержателями 101 и резцами. На зеркале суппортной стойки смонтирован па конической оси 109А балансир 011А (чертеж 1П12—05000) с двумя резцами. В центре суппортной стойки, по оси главного шпинделя в конусной расточке помещен стакан люнета.

Конструкция суппортной стойки предусматривает работу без люнета при обработке коротких изделий.

Подача суппортов к оси изделия осуществляется рычажной системой и кулачками, установленными на распределительном валу. Тонкая регулировка резцов на диаметр обработки производится микрометрическими винтами.

На задней стенке корпуса суппортной стойки имеется выступ с отверстиями, в которых помещаются оси корпуса ползунов резцедержателей. Корпуса ползунов могут поворачиваться вокруг своих осей для установки режущих кромок резцов по центру детали и перемещаться вдоль оси изделия для тонкой регулировки длины проточки.

Корпус балансира 011А представляет собой чугунное коромысло, на концах которого расположены два суппорта с резцами. Каретки суппортов 1А10П — 05012А и 1А10П — 05013А установлены на призматических направляющих и могут перемещаться вдоль своих направляющих для точной установки резцов на диаметр обточки.

В каретках на осях смонтированы резцедержатели 101 и 105, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия. Слева на коромысле балансира укреплен кронштейн 102, несущий на себе два копирных пальца 1А10П — 05104, которые постоянно прижимаются к кулачкам пружиной 1А10П — 05106.

При вращении распределительного вала под действием кулачков рычажная система приходит в движение, При этом микрометрический винт одного из суппортов, упираясь в планку салазок суппорта, перемещает последний к оси изделия. Отвод салазок в исходное положение осуществляется двумя пружинами.

Работа резцов балансира осуществляется следующим образом: коромысло, наклоняясь под действием кулачка, подводит один из резцов к изделию. В это время другой резец отходит. При дальнейшем вращении распределительного вала подходит второй резец, а первый отходит в крайнее заднее положение.

Регулировка

- а) Все резцы суппортной стойки могут быть установлены независимо друг от друга при помощи следующих винтов (см. схему расположения регулировочных винтов суппортной стойки и балансира).

- б) Резец № 1 балансира (при работе на упоре) может быть отрегулирован на диаметр обточки микрометрическим упорным винтом с лимбом (цена деления 0,01 мм), смонтированным в корпусе суппортной стойки. Если резец должен обрабатывать последовательно два диаметра, то установка производится в начале на больший диаметр винтом 6, затем на меньший диаметр микрометрическим упорным винтом.

- в) Отношение плеч рычажной системы для резцов № 3, 4, 5 может быть точно установлено посредством перемещения сухарей 16, 17 и 18 (см. схему) по пазам рычагов.

- для резца № 3 — 1:1;

- для резцов № 4, 5 — 1:2;

- для резцов № 1,2 — 1:2,7.

- г) Зазор между балансиром и зеркалом суппортной стойки может быть устранен гайками 1А10П — 05128А и 1А10П — 05130А.

- д) Балансир может быть снабжен двумя кулачками. Копирные пальцы устанавливаются на профиле кулачков винтами 19 (см. схему). Это устройство позволяет обрабатывать два диаметра детали с получением высокой точности.

- е) Установка вылета люнета производится перемещением гильзы 119А и фиксируется зажатием цанги (черт. 1П12—04000 лист 2).

- ж) Регулировка зазора между цангой люнета и прутком производится гайкой 120.

- з) Установка пальцев 1А10П—04101 трех рычагов суппортной стойки для фиксации их исходного положения производится винтами 1А10П—04111А.

- и) Натяжение пружины 1А10П—05106А осуществляется перемещением крюка 1А10П— 05107 в своем гнезде.

Эти отношения имеют следующие значения:

Загрузочное устройство. Узел 06. (чертеж 1П12—06000)

Загрузочное устройство располагается с правой стороны станка, Оно предназначается для направления прутка в полость главного шпинделя и поддерживания его во время работы автомата.

С правого торца станины смонтирован кронштейн 011, который несет на себе откидной кронштейн 012, являющийся опорой трубы 134. Второй опорой трубы является кронштейн 138, укрепленный на стержне стойки 018В. На крестовине 020А смонтированы па одной оси 129А два шкива, выполняющие роль блоков грузовой системы подачи прутка.

На автомате предусмотрено устройство, выключающее электродвигатель при израсходовании прутка при разведенных резцах. На кронштейне 011 смонтированы два рычага, несущие штангу 1А10П—06135 с упором 1А10П—06133.

При окончании прутка флажок 143 нажимает на упор 1А10П—06133, рычаг 1А10П—06022 поворачивается и нажимает на кнопку конечного выключателя МП-3, который срабатывает и подготовляет электрическую цепь к отключению.

При отходе отрезного резца после окончания обработки изделия срабатывает конечный выключатель, установленный на станине (чертеж 1П12—02000 лист 2), и электродвигатель останавливается.

В этот момент загорается сигнальная лампа СМ-13.

После остановки электродвигателя толкатель 127А выводится из шпинделя и барашком зажимается шнур.

Регулировка

- 1. Регулировка момента выключения электродвигателя при израсходовании прутка производится предварительным перемещением упора 1А10П--06133.

- 2. Натяжение пружины 123, возвращающей шпиндельную бабку в исходное положение, производится перемещением крюка 017 гайкой 1А10П--06107.

Инструкция по наладке автомата

Основные указания по расчету наладки

Наладка автомата проектируется в строгой последовательности, без соблюдения которой ее невозможно осуществить. На первом этапе проектирования составляется подробный план обработки по переходам и расчетная карта, составляющие карту наладки, в которой вычерчиваются эскизы переходов и записываются все необходимые для наладки расчетные данные. Во втором этапе конструируется оснастка, т. е. кулачки, резцы я др.

При проектировании плана обработки необходимо соблюдать следующие основные правила:

- 1. Стремиться к тому, чтобы в процессе обработки детали участвовало (совмещалось) одновременно возможно большее количество инструментов.

- 2. При совмещении работы инструментов, во избежание получения уступов на детали, следует стараться совмещать начало и конец работы всех инструментов.

- 3. Если в тонкостенных или снабженных глубокими проточками деталях должна быть произведена расточка у переднего конца, то этот переход, в отличие от предыдущего правила, следует производить до ослабления детали.

- 4. При установлении последовательности переходов необходимо иметь в виду возможность столкновения инструментов или салазок, работающих как одновременно, так и последовательно.

- 5. Одновременно работающие резцы расставлять так, чтобы усилия резания одних резцов по возможности уравновешивали усилил резания других резцов.

- 6. Наиболее тяжелые и точные работы выполнять резцами балансира:

- а) продольную обточку наиболее точных диаметров — резцом № 1 с применением упора.

- б) фасонную обточку — резцом № 2.

- 7. Профильную обточку и проточку канавок производить резцами № 4 и № 5. Отрезку производить резцом № 3.

- 8. Длину обрабатываемой поверхности нужно увеличивать на ширину отрезного резца, т. к. это укорачивает его рабочий ход.

Ширина отрезных резцов должна быть минимальной.

Составление плана обработки

Перед составлением плана обработки необходимо в соответствующие графы карты наладки (см. пример наладки в приложениях) внести наименование детали и марку материала, размер и профиль заготовки и тип автомата.

После этого вычерчивается эскиз детали с размерами, допусками и знаками обработки.

Имея эти данные, следует установить порядок переходов обработки детали, перечисляя в строгой последовательности для каждого суппорта в отдельности все рабочие и холостые движения заготовки, инструмента (с учетом возможных совмещений), а также паузы, необходимые для фиксирования размеров детали.

Определение величины хода инструмента

Режущие инструменты устанавливаются согласно схеме расположения, изображенной в карте наладки (см. пример наладки).

Все ходы инструментов обязательно разделяют на рабочие и холостые.

Рабочий ход — движение инструмента, при котором происходит процесс резания, процесс снятия стружки.

Холостой ход — отвод и подвод режущего инструмента, подвод и отвод, зажим и разжим материала, паузы.

Длина рабочего хода инструмента l больше длины обрабатываемой поверхности изделия /о. К длине хода резания /о добавляется величина подвода А: l = l0 + Δ

Требования, предъявляемые к пруткам

Прутковый материал, предназначенный для обработки на автомате, должен быть очищен от грязи, краски и антикоррозийных покрытий, не иметь забоин, заусенцев и расклепов на торце. Забоины должны зачищаться напильником, торцы — иметь фаски, которые могут быть выполнены абразивным кругом или напильником.

Проверка прутков производится калеными кольцами соответствующих размеров, которые прогоняются по прутку.

Чистота обработки диаметра прутка, предназначенного для изготовления деталей II и III классов точности должна быть не ниже V 7, для остальных — V6.

Точность изготовляемых на автомате деталей и чистота их обработки в первую очередь зависит от следующих факторов;

- 1. Величины и постоянства зазора Между внутренней поверхностью цанги люнета и прутком.

- 2. Точности геометрической формы прутка (волнистость, конусность, граненость, овальность).

- 3. Постоянства величины отклонений диаметров в данной партии обрабатываемых прутков. Слишком большое отклонение величины диаметра очередного прутка в сторону «плюс» может вызвать заедание в люнете и перегрузку механизма зажима; отклонение в сторону «минус» вызовет потерю точности из делия по диаметру и длине.

- 4. Непрямолинейности прутка (искривления оси).

Для обеспечения стабильной работы автомата в зависимости от заданных допускаемых отклонений обрабатываемых диаметров необходимо соблюдать требования, изложенные в таблице.

Электро оборудование

Схема электрическая принципиальная токарно-продольного станка автомата 1П12

Схема электрическая принципиальная токарно-продольного станка автомата 1П12

Образцы изделий выполненных на токарном автомате продольного точения 1П12

Образцы изделий выполненных на токарном автомате продольного точения 1П12

Читайте также: Справочник заводов производителей токарных станков

1П12 Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 1П12

| Наименование параметра | 1П12 | 1Б10 | 1М10ДА |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П, В, А | А | |

| Наибольший диаметр устанавливаемого прутка, мм | 12 | 6 | 10 |

| Наибольшая длина подачи прутка, мм | 80 | 60 | 80 |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 0,5..147,5 | 2..113 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | ||

| Наименьший остаток прутка при работе с люнетом, мм | 78 | 90 | |

| Наименьший остаток прутка при работе без люнета, мм | 169 | 17 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 12 х 4000 | 6 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 8 х 8 | 10 х 10 | |

| Пределы времени изготовления детали, с | 1,77..6,5 | 1,182..945 | 0,99..652 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 13 | 8 | |

| Число ступеней частот прямого вращения шпинделя | 10 | 18 | 24 |

| Частота прямого вращения шпинделя, об/мин | 760..6070 | 1400..10000 | 900..12500 |

| Наибольший крутящий момент на шпинделе, Н·м | 2,5 | ||

| Суппорт. Подачи | |||

| Пределы частот распределительного вала, об/мин | 0,154..33,8 | 0,254..50,8 | |

| Количество суппортов балансира | 1, 2 | ||

| Величина рабочего хода суппортов балансира, мм | 8, 8 | ||

| Количество суппортов стойки | 5 | 3, 4, 5 | |

| Величина рабочего хода суппортов стойки, мм | 20, 10, 10 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 1 | ||

| Мощность электродвигателя главного привода, кВт (об/мин) | 2,2 (1430) | 1,5 (1420) | |

| Мощность электродвигателя насоса охлаждения, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота, мм | 1465 х 870 х 1365 | 1250 х 810 х 1430 | 1460 х 870 х 1450 |

| Масса станка, кг | 800 | 630 | 880 |

- Одношпиндельный автомат продольного точения 1П12. Паспорт и руководство по эксплуатации, 1966

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация