2421 Электрооборудование станка

Электросхема станка

Сведения о производителе координатно-расточного станка 2421

Производитель координатно-расточного станка 2421 Каунасский станкостроительный завод им. Дзержинского, Koordinate г. Каунас Литва.

Станки, выпускаемые Каунасским станкостроительным заводом им. Дзержинского

- 2А430 - станок координатно-расточной 280 х 560

- 4К722АФ1 - станок электроэрозионный копировально-прошивочный

- 2421 - станок координатно-расточной 250 х 450

- 2431 - станок координатно-расточной 320 х 560

- 2431СФ10 - станок координатно-расточной особо точный с УЦИ 320 х 560

- КС-02 - станок координатно-сверлильный 250 х 600

2421 Координатно-расточный станок особо точный. Назначение и область применения

Координатно-расточный одностоечный станок 2421 с оптической системой отсчета координат предназначен для выполнения чистовых операций в деталях массой до 150 кг, где требуется особо высокая точность взаимного расположения обрабатывающих отверстий и поверхностей.

Расточной станок 2421 - малогабаритный, относительно простой конструкции. В станке отсутствует механическая подача стола, только ручная, и всего три подачи шпинделя.

Благодаря своему конструктивному решению и широким технологическим возможностям станки 2421 удовлетворяют требованиям обработки прецизионных деталей приборостроительной, часовой, радиотехнической, а также других отраслей промышленности. Большое количество принадлежностей и специальный режущий инструмент, которыми комплектуются станки, в значительной степени увеличивают их технологические возможности.

На станках 2421 можно выполнять следующие виды работ:

- сверление

- рассверливание

- развертывание

- растачивание отверстий

- подрезку торцов

- чистовое фрезерование

- нарезание резьбы метчиком

- точную разметку шаблонов

- контроль линейных размеров и межцентровых расстояний

Большое количество принадлежностей и специальный режущий инструмент, которыми комплектуется станок, расширяют его технологические возможности.

Станок снабжен простым поворотным столом, на котором возможны деление круга на заданные углы и обработка отверстий, расположенных по окружности.

Станок 2421 обеспечивает точность и нормальную работу при температуре в помещении 20±1 °С и относительной влажности не более 55%.

Состав, общая компоновка и особенности координатно-расточного станка

Станок 2421 состоит из следующих основных узлов:

- шпиндельная головка

- шпиндель

- коробка подач

- колонна

- станина

- стол и салазки

- оптические отсчетные устройства продольного и поперечного перемещения стола

На жесткой станине закреплена колонна станка, по направляющим которой перемещается шпиндельная головка.

Салазки расположены на двух горизонтальных и одной вертикальной направляющих станины, а стол — на двух горизонтальных и одной вертикальной направляющих салазок.

Электродвигатель главного привода установлен в электрошкафу.

Коробка подач расположена в колонне. Для осуществления подачи шпинделя и ручного перемещения шпиндельной головки на последней установлены две промежуточные рейки.

При такой компоновке расточной группы шпиндельная головка разгружена от осевых усилий, возникающих при резании, значительно уменьшены ее габариты по ширине, а также улучшена технологичность и геометрия шпинделя.

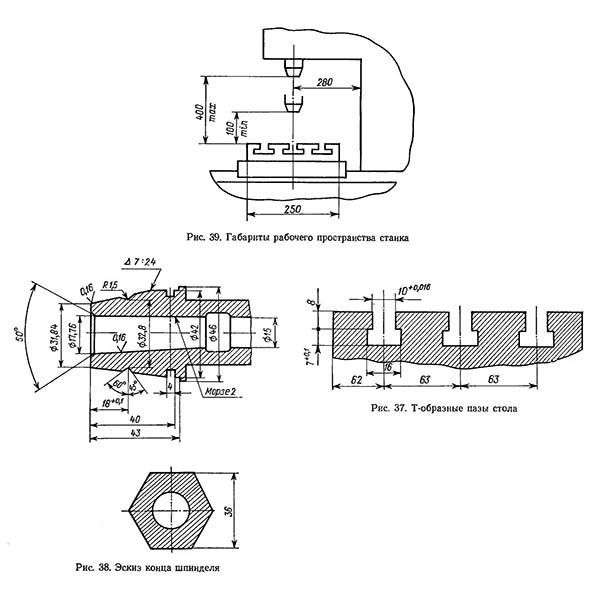

2421 Габарит рабочего пространства координатно-расточного станка

Габарит рабочего пространства расточного станка 2421

Габарит рабочего пространства координатно-расточного станка 2421. Смотреть в увеличенном масштабе

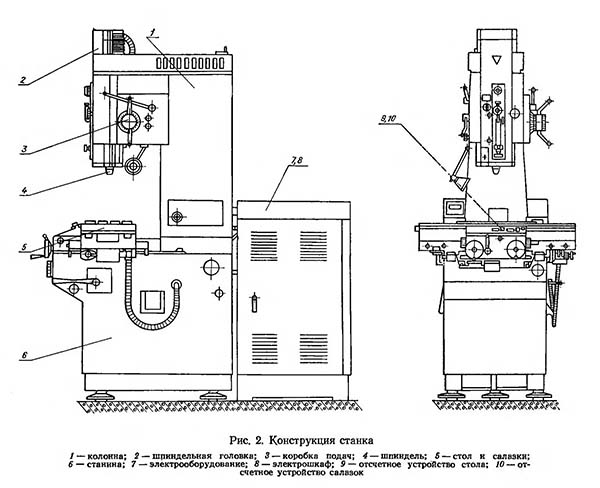

2421 Общий вид координатно-расточного станка

Фото координатно-расточного станка 2421

Фото координатно-расточного станка 2421

Фото координатно-расточного станка 2421

Расположение составных частей координатно-расточного станка 2421

Расположение составных частей расточного станка 2421

Расположение составных частей координатно-расточного станка 2421. Смотреть в увеличенном масштабе

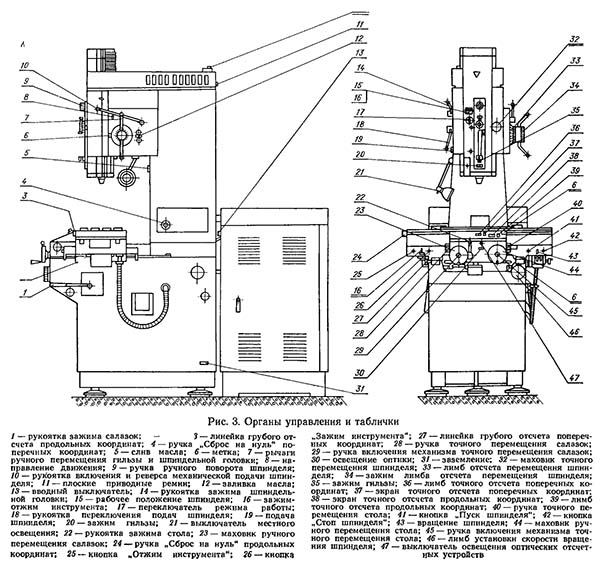

Расположение органов управления координатно-расточным станком 2421

Расположение органов управления координатно-расточным станком 2421

Расположение органов управления координатно-расточным станком 2421. Смотреть в увеличенном масштабе

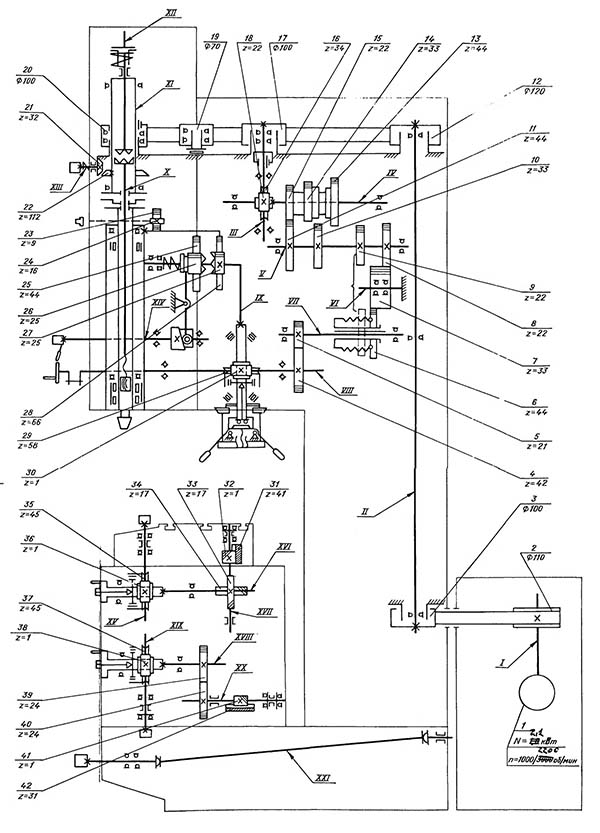

2421 Кинематическая схема координатно-расточного станка

Кинематическая схема координатно-расточного станка 2421

Кинематическая схема координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Шпиндель получает вращение от электродвигателя постоянного тока типа ПБС-33 через две ременные передачи и промежуточный вал II (рис. 4).

При помощи электропривода осуществляется плавное регулирование частоты вращения электродвигателя в диапазоне от 100 до 2250 об/мин, что соответствует скорости вращения шпинделя от 135 до 3000 об/мин.

Автоматический зажим инструмента осуществляется при помощи вала XII, на котором смонтированы муфта предельного момента и кулачковая муфта, соединяющая валы X и XII. При вращении шпинделя со скоростью около 120 об/мин на вал X навинчивается специальная втулка, в которую ввинчен хвостовик инструмента, и таким образом происходит зажим инструмента.

Механизм коробки подач позволяет осуществлять:

- три переключаемые механические подачи шпинделя;

- грубую и тонкую ручные подачи шпинделя;

- реверсирование подач.

Движение вращения шпинделя передается от плоскоременной передачи через шкив (d=100 м), вал III, червячную пару 16, 18 и вал IV.

Три механические подачи шпинделя (0,015; 0,03; 0,06 мм/об) осуществляются перемещением блока шестерен 13, 14, 15, которые входят в зацепление соответственно с шестернями 9, 10, 11 (см. рис. 3 и 4).

Включение механической подачи шпинделя осуществляется при помощи двух рычагов 7 (см. рис. 3), которые передвигают клин. Последний, раздвигая специальное разжимное кольцо, защемляет червячное колесо 29, которое приводит во вращение вал IX и неподвижно сидящую на нем муфту-шестерню 27. Последняя передвигает шпиндель при помощи рейки 28. При нажатии рычагов в сторону колонны клин отводится, и разжимное кольцо освобождает червячное колесо 29. При повороте рычагов по часовой стрелке шпиндель поднимается, при повороте рычагов в обратном направлении — опускается.

Тонкая ручная подача шпинделя осуществляется следующим образом: следует отвести рычаги от колонны и при помощи маховика 32 вращать вал VIII, который через червячную пару 29, 30 приводит во вращение муфту-шестерню 27. Последняя передвигает рейку 28, а вместе с ней и шпиндель. При работе с ручной подачей шестерня 6 выводится из зацепления установкой рукоятки 10 в среднее положение.

Реверсирование подачи осуществляется также при помощи рукоятки 10 установкой ее в одно из крайних положений. При этом шестерня 6 входит в зацепление непосредственно с шестерней 9 или через промежуточную шестерню 7 с шестерней 8 и изменяет направление вращения вала VII.

Перемещение шпиндельной головки осуществляется вручную после отжатая зажимов. При помощи рукоятки 14, сидящей на валу XIV, муфта-шестерня 26, которая находится в постоянном зацеплении с рейкой 25, закрепленной неподвижно на шпиндельной головке, соединяется с муфтой-шестерней 27. Перемещение шпиндельной головки производится рычагами 7 (см. рис. 3) через вал IX и муфты-шестерни 26, 27.

Ручное перемещение стола осуществляется при помощи маховика 44 (см. рис. 3), сидящего на валу XVI, шестерен 33, 34, винта 32 и винтовой рейки 31.

Точное ручное перемещение стола осуществляется при помощи ручки 40, сидящей на валу XV, червячной пары 35, 36, шестерен 33, 34, винта 32 и винтовой рейки 31. При точном перемещении стола необходимо при помощи ручки 45 и клинового механизма соединить червячное колесо 35 с валом XVI, а при грубом перемещении — разъединить.

Механизм перемещения салазок аналогичен механизму перемещения стола.

Электрооборудование координатно-расточного станка 2421. 1982 год

Электрооборудование станка предназначено для работы от трехфазной сети переменного тока с напряжением 380 В частотой 50 Гц (общепромышленное исполнение).

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь сигнализации ~ 5 В.

На станке установлены электродвигатели:

- М - электродвигатель постоянного тока главного привода - ПБС-33М; 2,1 кВт, 2200 об/мин, 220В

Электросхема координатно-расточного станка 2421

Электросхема координатно-расточного станка 2421

Электросхема координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Состав электрооборудования координатно-расточного станка 2421

В состав электрооборудования входит:

- Электропривод шпинделя;

- Электропитание оптических отсчетных устройств;

- Местное освещение;

- Электропитание делительных столов;

Конструктивно электрооборудование станка распределено следующим образом:

- Электрошкаф управления;

- Станок.

Принципиальные и монтажные схемы приведены на рис. 1-10.

Цепи управления питаются напряжением 110 В от вторичной обмотки трансформатора управления Т2.

Светильник местного освещения с лампой накаливания питается напряжением 24 В от трансформатора Т2.

Индуктивные датчики поворотных делительных столов питаются напряжением 24 В от специального трансформатора Т1 через феррорезонансный стабилизатор G. Весь узел смонтирован на отдельной панели в электрошкафу управления.

Подключение делительных столов производится при помощи кабеля (трасса 21 рис.10) с разъемами Х4 и Х6.

Электрические лампы оптических устройств отсчета координат питаются от обмотки трансформатора Т3 через гасящие сопротивления Р4, Р5. Включение ламп производится нажатием кнопки микровыключателя S1, который включает реле времени К1. Время подсветки экранов (настройка реле К1) составляет 20..30 с. Для повторного включения ламп необходимо снова нажать кнопку микровыключателя S1.

Описание работы координатно-расточного станка 2421

Электропривод шпинделя

Электропривод шпинделя осуществляется двигателем постоянного тока М, который питается тиристорного преобразователя U.

Скорость вращения двигателя регулируется в диапазоне 100..2200 об/мин (на шпинделе 135..3000 об/мин) изменением напряжения на якоре. Регулирование скорости вращения двигателя производится регулятором R1, который связан с лимбом установки оборотов шпинделя.

Принципиальная схема электропривода U (ЭТ1Е2-6) и описание принципа работы даны с сопроводительной документацией завода-изготовителя.

В схеме управления электропривода шпинделя предусмотрены следующие режимы работы:

- Рабочий режим;

- Смена инструмента.

Выбор режимов производится при помощи переключателя S3, который связан с ручкой включения зажима инструмента.

Рабочий режим станка

Станок к работе подготовлен, когда включены автомат управления F6 и вводный автомат F1, о включении которого сигнализирует лампочка Н2. Переключатель режимов в положении «Работа» (замкнуты контакты 113-115 S3).

Включение вращения шпинделя производится нажатием кнопки S6 «Пуск шпинделя».

При нажатии кнопки S6 срабатывает реле К4, К3, К5, которые дают команды для пуска электродвигателя шпинделя на необходимую скорость задаваемую регулятором R1.

Остановка шпинделя производится нажатием кнопки S2 «Общий стоп». При нажатии кнопки S2 реле К5 отключает регулятор от блока электропривода U и подает команду на включение торможения. При этом реле времени К4 с выдержкой времени 2..3 с при помощи контактора К3 отключает блок электропривода U от питающей сети.

Смена инструмента

Переключатель режимов устанавливается в положение «Смена инструмента» (замкнуты контакты 113-120 S3).

Для зажима инструмента необходимо кратковременно нажать кнопку S8 «Зажим инструмента». При этом срабатывает реле К5, которое задает скорость вращения шпинделя и включает двигатель кА описано выше. По мере затяжки инструмента от муфты усилия срабатывает микропереключатель S7, который разрывает цепь питания реле К6 и в конечном итоге останавливает электродвигатель вращения шпинделя.

Для отжима инструмента необходимо кратковременно нажать кнопку S9 «Отжим инструмента». При этом срабатывает реле К7, К4, К6. Реле К7 реверсирует двигатель М и включает реле К6, которое включает привод вращения шпинделя как описано выше. Двигатель на малых оборотах вращается в обратную сторону. Через 2..3 с (время достаточное для отжима инструмента) реле времени К4 отключает реле К6 и двигатель останавливается.

ВНИМАНИЕ

Для привода вращения шпинделя блок управления ЭТ1Е2-6 (допускаются и другие исполнения). Так как привода ЭТ1Е2-6 допускают работу с двигательным током 10А, но не выпускаются в комплекте с двигателем ПБС-33 (2,1 кВт, 2200 об/мин 220 В), то блок электропривода ЭТ1Е2-6 переналаживается на нашем предприятии.

Блокировка и защита

В схеме управления станком предусмотрены следующие блокировки:

- Ограничение движения гильзы шпинделя и шпиндельной головки осуществляется микропереключателями S4, S5;

- Ограничение усилия зажима инструмента выполнено при помощи микровыключателя S7.

Читайте также: Заводы производители сверлильных станков в России

2421 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2421

| Наименование параметра | 2431 | 2421 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82Е | С | С |

| Наибольший диаметр сверления в стали 45, мм | 14,5 | 10 |

| Наибольший диаметр сверления в чугуне, мм | 12 | |

| Наибольший диаметр рассверливания, мм | 30 | |

| Наибольший диаметр растачивания, мм | 220 | 80 |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 50..575 | 100..400 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 |

| Стол | ||

| Рабочая поверхность стола, мм | 320 х 560 | 250 х 450 |

| Наибольшее продольное перемещение стола, мм | 400 | 320 |

| Наибольшее поперечное перемещение стола, мм | 250 | 200 |

| Наибольшая масса обрабатываемого изделия, кг | 300 | 150 |

| Число Т- образных пазов на столе | 5 | 3 |

| Количество подач стола | Б/С | - |

| Величина ускоренного перемещения стола, мм/мин | 2000 | - |

| Пределы рабочих подач при фрезеровании, мм/мин | 1..1200 | - |

| Цена деления оптического отсчетного устройства, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,002 | 0,002 |

| Шпиндель | ||

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя ручное, мм | 125 | 100 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя механическое, мм | 125 | 100 |

| Диаметр передней опоры шпинделя, мм | 60 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 400 | 200 |

| Скорость перемещения шпиндельной бабки (головки), мм/мин | 1200 | - |

| Количество скоростей шпинделя | Б/С | Б/С |

| Частота вращения шпинделя, об/мин | 10..3000 | 135..3000 |

| Количество подач шпинделя | 6 | 3 |

| Внутренний конус шпинделя | Морзе 2 | |

| Наибольший конус закрепляемого инструмента | Морзе 2 | |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | ||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,015; 0,03; 0,06 |

| Максимальный момент на шпинделе, Н*м | 52 | 90 |

| Привод | ||

| Количество электродвигателей на станке | 4 | 1 |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,9 (1060), =220В | 2,1 (2200) |

| Привод перемещения стола, кВт | 0,18 (1000), =36В | - |

| Привод перемещения салазок. Мощность, кВт (об/мин) | 0,18 (1000), =36В | - |

| Привод перемещения шпиндельной головки. Мощность, кВт (об/мин) | 0,55 (3000) | - |

| Привод зажима отжима стола, кВт | - | |

| Привод зажима отжима салазок, кВт | - | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | - |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2360 х 1900 х 1580 | 1890 х 1220 х 2220 |

| Масса станка, кг | 2500 | 1885 |

- Координатно-расточной одностоечный станок 2421. Руководство по эксплуатации 2421, 1983

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация