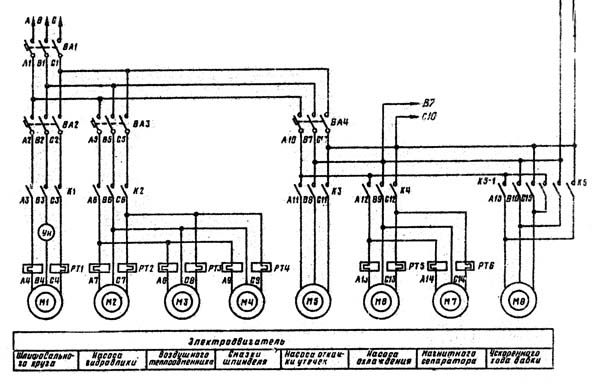

3Д722 Электрооборудование станка

Электросхема станка

Сведения о производителе плоскошлифовального станка 3Д722

Производитель плоскошлифовального станка 3Д722 - Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д732 - станок плоскошлифовальный с вертикальным шпинделем 320 х 800

- 3Д740 - станок плоскошлифовальный с круглым столом и горизонтальным шпинделем Ø 400

- 3Д741 - станок плоскошлифовальный с круглым магнитным столом и горизонтальным шпинделем Ø 800

- 3Л722В, 3Л722А - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л741ВФ10 - станок плоскошлифовальный с круглым столом Ø 630

- 3П722 - станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Станок плоскошлифовальный 3Д722 заменил в производстве устаревшую модель 3Б722 и был заменен на более совершенную модель 3Л722.

Плоскошлифовальный станок модели 3Д722 - станок общего назначения с прямоугольным столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей периферией круга как в индивидуальном, так и в крупносерийном производстве. Станина имеет продольные направляющие, по которым возвратно поступательно движется рабочий стол. По вертикальным направляющим стойки перемещается шлифовальная бабка со шлифовальным кругом.

Шлифуемые детали в зависимости от материала, формы и размеров могут закрепляться на электромагнитной плите или непосредственно на рабочей поверхности стола.

Особенности конструкции станка

Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. Обрабатываемую деталь устанавливают на столе станка. В процессе работы стол получает прямолинейное возвратно-поступательное движение, а шлифовальный круг — вращательное. Если ширина обрабатываемой детали больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска.

Конструктивная особенность станка 3Д722 - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стоики. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки.

Применение в станке винтовых пар качения, системы цифровой индикации вертикальных перемещений шлифовальной бабки, высокоточных подшипников в шпиндельном узле и ряда других конструктивных решений позволило повысить точность, долговечность и производительность станка по сравнению с аналогичными серийно выпускаемыми станками.

В станке для снижения тепловых деформаций применено объемно-дроссельное регулирование скорости стола, гидроагрегат оснащен системой стабилизации температуры, увеличена емкость гидробака и бака охлаждения.

С целью повышения точности и чистоты обработки увеличена жесткость основных узлов станка: станины, колонки, каретки, шлифовальной бабки, стола. Повышение долговечности и сохранение точности в конструкции обеспечивается: применением в шпиндельной бабке гидродинамических подшипников, а в цепи вертикальной подачи шлифовальной бабки — пары винт — гайка качения; термообработкой направляющих колонны, станины и каретки; централизованной смазкой направляющих бабки — каретки широкой лентой для защиты направляющих станины и штоков цилиндра стола.

Предусмотренные в конструкции станка включение и управление поперечной подачей, визуальный контроль, демагнитизация электромагнитной плиты и наличие подвесного пульта обеспечивают удобство обслуживания станка, а возможность присоединения пылеуловителя улучшает санитарно-гигиенические условия работы.

Станок 3Д722 обеспечивает вертикальную подачу шлифовального круга за одинарный или двойной реверс шлифовальной бабки, что расширяет технологические возможности станка; конструкция базовых деталей обеспечивает технологичность механической обработки.

Жесткая конструкция станины гарантирует высокоточное шлифование.

Конструкция сборочных единиц станка, в т.ч шпиндельного узла, позволяет выбирать различные режимы шлифования с сочетанием различных подач и скоростей стола, обеспечивает шлифование деталей с заданной точностью и шероховатостью.

Корректированный уровень звуковой мощности LpA не должен превышать 99 дБА.

Класс точности станка П

Класс чистоты обработки V 8

Современные аналоги плоскошлифовального станка 3Д722

3711Б - 1000 х 200, производитель Оршанский станкостроительный завод Красный борец

3Б721 - 1000 х 320, производитель Оршанский станкостроительный завод Красный борец

ОШ-400 - 1100 х 400, производитель Оршанский станкостроительный завод Красный борец

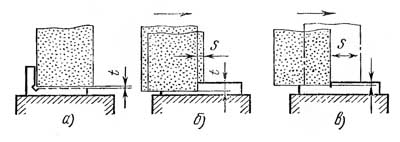

Способы и особенности плоского шлифования

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

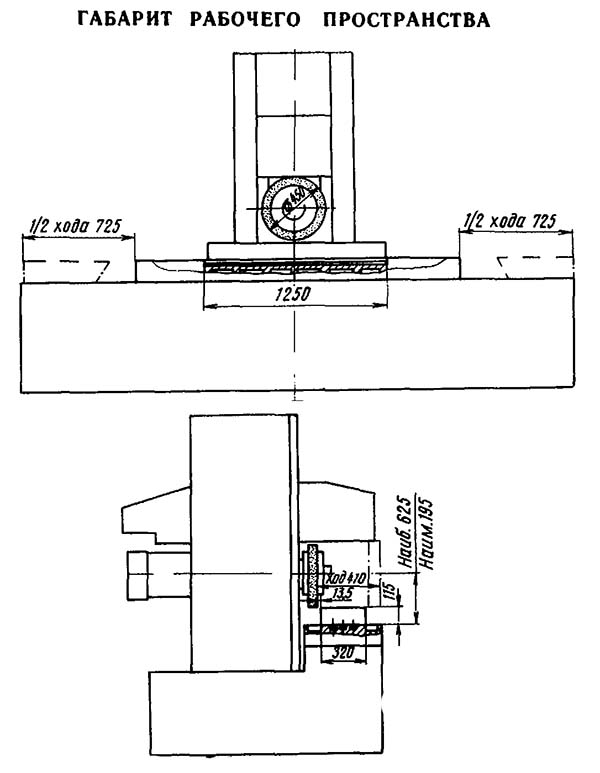

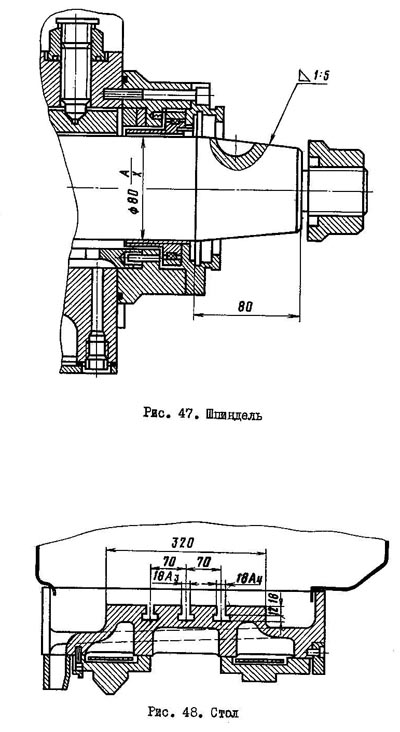

Габарит рабочего пространства плоскошлифовального станка 3Д722

Габарит рабочего пространства шлифовального станка 3д722

Присоединительные и посадочные базы плоскошлифовального станка 3Д722

Присоединительные и посадочные базы станка 3д722

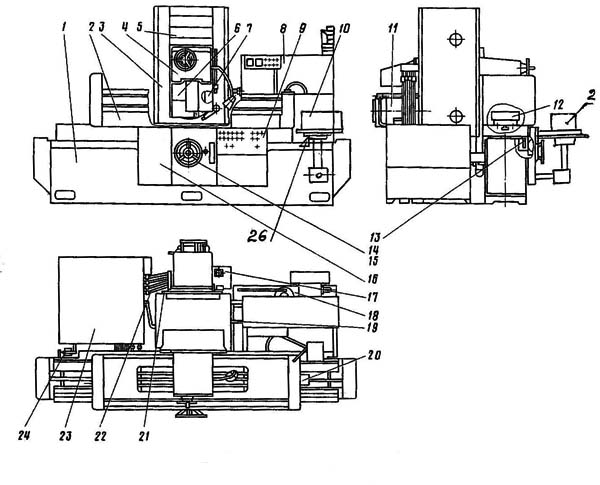

Общий вид плоскошлифовального станка 3Д722

Фото плоскошлифовального станка 3д722

Фото плоскошлифовального станка 3д722

Расположение составных частей шлифовального станка 3Д722

Расположение составных частей плоскошлифовального станка 3д722

Спецификация составных частей шлифовального станка 3д722

- Станина

- (320x1250) - 3Д722.014.000

- (320x1000) - 3Д722.017.000

- (320x1600) - 3Д722.019.000

- Стол рабочий

- (320x1250) - 3Д722.025.000

- (320x1000) - 3Д722.026.000

- (320x1600) - 3Д722.027.000

- Колонна - 3Д722.018.000

- Каретка - 3Д722.032.000

- Защита направляющих колонн - 3Д722.916.000

- Кожух шлифовального круга - 3Д722.905.000

- Планшайба шлифовального круга - 3Д722.525.000

- Электрошкаф - ШОС 5001

- Пульт управления - 3Д722.88I.000

- Ограждение станка

- (320x1250) - 3Д722.941.000

- (320x1000) - 3Д722.942.000

- (320x1600) - 3Д722.943.000

- Бабка шлифовальная - 3Д722.330.000

- Плита электромагнитная - 3Д722.827.000

- Установка сельсина стола - 3Д722.341.000

- Механизм вертикальной подачи - 3Д722.166.000

- Редуктор механизма вертикальной подачи - 3Д722.338.000

- Крышки станины - 3Д722.951.000

- Установка смазки шпинделя - 3Д722.074.000

- Агрегат охлаждения - 3Д722.060.000

- Электрокоммуникация редуктора ускоренных вертикальных перемещений - 3Д722.885.000

- Цилиндр стола

- (320x1250) - 3Д722.771.000

- (320x1000) - 3Д722.772.000

- (320x1600) - 3Д722.773.000

- Редуктор ускоренных вертикальных перемещений - 3Д722.339.000

- Трубопровод станка - 3Д722.707.000

- Гидроагрегат - Г48.3Д722.00.000

- Установка откачки утечек - 3Д722.777.000

- Устройство цифровой индикации - Ф5095

- Пульт управления - 3Д722Ф1.882.000

Перечень органов управления плоскошлифовальным станком 3Д722

- Рукоятка установки величины вертикальной автоматической подачи

- Рукоятка установки жесткого упора

- Рукоятка фиксация лимба

- Лимб вертикальной подачи

- Маховик ручной вертикальной подачи

- Рукоятка толчковой вертикальной подачи

- Кнопка "Стол вправо"

- Кнопка "Стол стоп"

- Кнопка "Намагничивание плиты"

- Кран регулирования подачи охлаждающей жидкости

- Маховик ручной поперечной подачи шлифовальной бабки

- Лимб ручной поперечной подачи шлифовальной бабки

- Панель пульта сигнального

- Указатель нагрузки

- Указатель скорости стола

- Лампа сигнальная "Стол вправо"

- Лампа сигнальная "Стол влево"

- Лампа сигнальная "Сеть"

- Лампа сигнальная "Гидропривод"

- Лампа сигнальная "Бабка назад"

- Лампа сигнальная "Смазка шпинделя"

- Лампа сигнальная "Размагничивание плиты"

- Лампа сигнальная "Бабка вперед"

- Панель пульта управления

- Кнопка "Размагничивание плиты"

- Переключатель платы "Работа без плиты", "Работа с плитой"

- Кнопка "Бабка вперед"

- Кнопка "Бабка назад"

- Кнопка "Бабка ускоренно вверх"

- Кнопка "Бабка стоп"

- Кнопка "Шлифовальный круг пуск"

- Кнопка "Гидропривод пуск"

- Кнопка "Бабка ускоренно вниз"

- Кнопка "Шлифовальный круг стоп"

- Переключатель вертикальной подачи "Подача на двойной ход", "Подача отключена", "Подача на каждый ход"

- Переключатель регулятора величины прерывистой подачи "Подача меньше", "Подача больше"

- Переключатель освещения "Отключено", "Включено"

- Регулятор хода бабки "Бабка вперед"

- Переключатель регулятора скорости непрерывной поперечной подачи бабки "Скорость бабки меньше", "Скорость бабки больше"

- Регулятор хода бабки "Бабка назад"

- Кнопка "Охлаждение стоп"

- Регулятор хода стола "Стол вправо"

- Кнопка "Охлаждение пуск"

- Регулятор хода стола "Стол влево"

- Переключатель дросселя скорости стола "Скорость стола меньше", "Скорость стола больше"

- Кнопка "Все стоп"

- Кнопка "Стол влево"

- Работа с УЦИ

- Включение черновой обработки

Электрооборудование плоскошлифовального станка 3Д722.

Общие сведения

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~110 В

- Цепи освещения и сигнализации ~24 В

- Цепь сигнализации 24 В.

- Цепь управления =24 В

На станке (см. рис. 1, 2, 3) установлены асинхронные электродвигатели

- M1 - электродвигатель шлифовального круга - 4А160S4; 15 кВт,

- М2 - электродвигатель насоса гидравлики - 4А132М6; 7,25 кВт,

- М3 - электродвигатель воздушного теплообменника - 4АА50В2; 0,12 кВт,

- М4 - электродвигатель смазки шпинделя - 4АА63А4; 0,25 кВт,

- М5 - электродвигатель насоса откачки утечек - 4АА63А4; 0,25 кВт,

- М6 - электродвигатель насоса СОЖ П90; 0,6 кВт,

- М7 - электродвигатель магнитного сепаратор - 4АА56А4; 0,12 кВт,а

- M8 - электродвигатель ускоренного хода шлифовальной бабк - 4А71В4; 0,78 кВт,и

- М9 - электродвигатель регулирование скорости стола РД-09, редукция 1/478,

- М10 - электродвигатель регулирования непрерывных перемещений бабки РД-09, редукция 1/478

- М11 - электродвигатель регулирования прерывистых перемещений бабки РД-09, редукция 1/478

Электрическая схема плоскошлифовального станка 3д722

Электрическая схема плоскошлифовального станка 3д722

Схема электрическая плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Путевые переключатели:

- ВК1 - разрешения ускоренных ходов шлифовальной бабки

- ВК2 - разрешения поперечных перемещений шлифовальной бабки

- ВК3 - ограничения вертикальных ходов шлифовальной бабки

- ВК4 - ограничения вертикальной подачи

Электромагниты гидрозолотников:

- Эм1 - переключающий кинематику с ручного на автоматическое поперечное перемещение шлифовальной бабк

- Эм4 - осуществляющий вертикальную подачу и взвод

- Эм5 - электромагнитная муфта - притормаживающая кинематику при вертикальных рабочих подачах, а также осуществляющая торможение электродвигателя вертикальных ходов шлифовальной бабки

- Эм6 - переключающий кинематику с автоматической вертикальной подачи на ускоренные вертикальные перемещения шлифовальной бабки

С лицевой стороны станка расположен пульт управления. Пульт управления содержит переключатели выбора режимов работа, переключатели задания скорости стола и поперечных перемещений шлифовальной бабки, сельсины задания длины хода стола и величины поперечного хода шлифовальной бабки, все кнопки управления.

На панели пульта сигнализации расположены все лампы сигнализации, указатель нагрузки электродвигателя шлифовального круга, а также индикатор скорости стола.

Справа на каретке установлен светильник.

Стоящие рядом со станком агрегат охлаждения, установка смазки шпинделя и гидроагрегат связаны с электрошкафом через штепсельные разъемы.

Электрошкаф управления содержит всю аппаратуру управления и защиты, релейную часть схемы и блок управления ходом стола и шлифовальной бабки

Электрошкаф расположен справа на станине.

На задней стенке электрошкафа установлен сигнальный пульт.

Ввод питающих проводов, по желанию заказчика, может быть выполнен через левый борт или сверху через отверстие Ø 45, в состоянии поставки закрытое крышкой.

Ввод должен быть осуществлен проводом марка ПГВ сечением 25 мм².

С левой стороны электрошкафа установлен вводной автоматический выключатель.

Первоначальный пуск плоскошлифовального станка 3д722

При первоначальном пуске станка прежде всего проверьте надежность заземления и качество монтажа электрооборудования внешним осмотром. После осмотра на клеммных наборах в электрошкафу управления отключите провода питания всех электродвигателей При помощи вводного автомата BA1 станок подключить к цеховой сети.

Проверьте действие блокирующих и сигнализирующих устройств.

При помощи кнопок и переключателей станка проверьте четкость срабатывания магнитных пускателей и реле.

Управление ходом стола и шлифовальной бабки

На станке применено дистанционное управление ходами стола и шлифовальной бабки.

В качестве датчиков положения стола и шлифовальной бабки используются сельсины Сс6 и Сс1, валы которых кинематически связана соответственно с столом и шлифовальной бабкой (рис. 22).

Датчиками точек реверсов стола являются сельсины-приемники Сс4 и Сс5, шлифовальной бабки – Сс2 и Сс3, вынесенные на пульт управления. Схема управления ходом стола и шлифовальной бабки является самостоятельным блоком.

Схема управления столом содержит два фазочувствительных усилителя (транзисторы 1-Т1, 1-Т2), исполнительный триггер тиристоры 1-ПП1, 1-ПП2, конденсатор 1-C2) с электромагнитами реверса стола Эм8 и Эм9 и сигнальными лампами Л8, Л9.

Схема управления шлифовальной бабкой содержит фазочувствительные усилители 1-Т3, 1-T4, усилительные тиристоры 1-ПП3, 1-ПП4 с исполнительными реле P19, Р20.

Питание фазочувствительных усилителей стола и шлифовальной бабки обеспечивается формирователем опорного напряжения (1-Т5, 1-T6, 1-Д4, 1-Д5, 1-R9 1-C5), общее питание схемы - от трансформатора Тр? с выпрямителем 1-ВП.

Принцип работы схемы рассматривается на примере управления длиной хода стола.

В однофазных обмотках сельсинов-приемников Сс4 и Сс5, включенных по трансформаторной схеме с сельсином-датчиком Сс6, индуктируются напряжения, амплитудные значения которых соответственно равны (рис. 23)

Ucc4 = Um · Sin Θ (1)

Ucc5 = Um · Sin (Θ - γ) (2)

где Θ° - угол рассогласования между роторами сельсинов Сс6 и Сс4;

γ° - угол сдвига между роторами сельсинов Сс4 и Сс5;

Um - амплитуда напряжения на выходе сельсина Сс4 при максимальном угле рассогласования его с сельсином Сс6 (Θ = 90°).

Как видно из рисунка, между точками А и В фаза напряжений Ucc4 и Ucc5 положительна. За зоной А и В происходит изменение фазы напряжений Ucc4 и Ucc5. используемое для выдачи команд на реверс. Левее точки А выдается команда на реверс вправо, правее точки В - на реверс влево. Таким образом, длина хода стола АВ в градусах определяется взаимным положением роторов сельсинов-приемников Cс4 и Cс5 и равна АВ = 180° - γ.

Для нормальной работы схемы необходимо соблюсти условие:

Θ° < АВ < 180°

В этом случае точка переворота фазы левого сельсина Cc4 (точка А) должна всегда находиться левее переворота фазы правого сельсина Сс5 (точка В), что обеспечивается с помощью специальных ограничителей, установленных на валах сельсинов-приемников.

Регистрация изменения фаз сельсинов Сс4 и Сс5 соответственно в точках А и В осуществляется фазочувствительными усилителями 1-Т1 а 1-Т2.

Работа схемы иллюстрируется диаграммой (см.рис.23).

Опорное напряжение Uоп = U201-216 с формирователя опорного напряжения через диод 1-Д6 поступает на коллектор-эмиттер транзисторов 1-Т1, 1-Т2 (см. рис. 22). На эмиттер-базу этих транзисторов через токоограничивающие резисторы 1-P10, 1-P11 поступают следующие напряжения;

UСс4 = U212-216

UСс5 = U214-216

При движении стола в зоне обработки между точками реверса А а В опорное напряжение Uоп не совпадает с проводящей (отрицательной) полуволной напряжений UСс1 и UСс2 на базах транзисторов и поэтому оба транзистора закрыты, при этом напряжения U223-227 и U234-238 (см. рис.24) равны нулю.

За левой точкой реверса А фаза напряжения UСс4 = U212-216 изменяется на 180°, и в результате сравнения этого напряжения с напряжением Uоп транзистор 1-Т1 оказывается включенным на время совпадения полуволн этих напряжений.

Открытый транзистор включает тиристор 1-ПП1 и вместе о ним электромагнит Эм8, который обеспечивает реверс стола вправо.

За правой точкой реверса Б аналогично происходит изменение фазы напряжения Ucc5 = U214-216, включается транзистор 1-Т2 и его ток включает тиристор 1-ПП2 и электромагнит Эм9. Одновременно с помощью конденсатора 1-С2 происходит отключение тиристора I-ПП1 и электромагнита Эм8. Начинается реверс влево.

Формирователь опорного напряжения работает следующим образом.

Составной транзистор 1-Т5, 1-Т6, включенный последовательно с нагрузкой, открыт только тогда, когда отпирающее напряжение совпадает по времени с базовым током этих транзисторов. Базовый ток транзисторов, протекающий по цепи (200-246-241-240-201), имеет емкостной характер и опережает напряжение U200-201 на 90°.

Таким образом, начало отпирания транзисторов происходит в момент появления проводящего напряжения U200-201, запирание - в момент окончания заряда конденсатора 1-С5.

Диаграмма напряжений в контрольных точках плоскошлифовального станка 3Д722

Время отпертого состояния транзисторов составляет четверть периода питающего напряжения. Форма опорного напряжения Uоп приведена на диаграмме (см. рис. 24).

Лампа Л8 и 19 служат для удобства настройки величины хода стола, сигнализируя о положении точек реверса при неподвижном столе (реле PI0 отключено).

Так как питание вводных цепей тиристоров в режиме сигнализации осуществляется нефильтрованным двухполупериодным напряжением, при снятии сигналов с управляющих электродов тиристоров 1-ПП1 и 1-ПП2 лампочки отключаются.

Диод 1-Д1 обеспечивает развязку пульсирующего и фильтрованного напряжений.

Схемой предусмотрено уменьшение перебегов при увеличение скорости, вызванных запаздыванием срабатывания исполнительных органов. Для этого в схему дистанционного управления длиной хода стола вводится сигнал, пропорциональный скорости движения стола от потенциометра R23, который связан с валом электродвигателя М9 регулирования скорости стола и с помощью которого смещаются команды на реверс в сторону, компенсирующую изменение пути от скорости.

Диаграмма напряжений на выходе сельсинов плоскошлифовального станка 3Д722

На максимальной скорости стола Vmax движок потенциометра КЗ установлен в крайнем правом положении (точки 216-247 закорочены) и команды на реверс поступают в точках А и В и изменения фаз напряжений сельсинов Сс4 и Сс5 (см. рис. 22 и 23).

При уменьшении скорости стола движок потенциометра R23 смещается влево и на резисторы R9 и R10 поступает напряжение U2I6-243, приложенное в запирающем направлении к переходам эмиттер-база транзисторов 1-Т1 и 1-Т2. Поэтому включение транзисторов происходит при дополнительном повороте сельсина Сс6 на некоторый угол α в точках А и В.

Как видно из рис, 23, введение упреждающего напряжения раздвигает точки выдачи команд на реверс на минимальной скорости относительно максимальной на дополнительный угол 2α.

С увеличением скорости величина напряжения упреждения уменьшается, точки реверса стола приближаются к точкам А и В, автоматически поддерживая ход стола в заданных пределах.

Принудительное включение стола в нужном направлении осуществляется от кнопок Кн15 и Кн16. При включении одной из кнопок ее размыкающий контакт снимает питание с тиристора противоположного направления, а замыкающий контакт кнопки включает тиристор заданного направления.

Схема управления длиной хода шлифовальной бабки аналогична рассмотренной. Отличие заключается в том, что питание анодных цепей тиристоров 1-ПП3 и 1-ПП4 осуществляется нефильтрованным двухполупериодным напряжением, благодаря чему реле PI9 и Р20 оказываются включенными только при наличии напряжения на управляющих электродах т.е. в зоне реверca. В рабочей зоне реле Р19 и Р20 отключаются. Компенсация перебегов от скорости перемещения шлифовальной бабки не требуется.

Описание работы электросхемы плоскошлифовального станка 3д722

Схема электрическая принципиальная показана на рис. 22.

Перечень аппаратуры приведен в табл. 7.

Перед началом работы необходимо убедиться, что все защитные автоматы включены.

Включением вводного автомата ВА1 подается питание на рабочие цепи и цепи управления. Нажатием кнопки Кн4 включается пускатель К2. Включаются электродвигатели гидронасосов М2, наcoca смазки шпинделя М4, воздушного теплообменника М3.

После подъема давления в системе смазки шпинделя срабатывает реле РД1 и реле P1. Загораются сигнальные лампы Л2 "Гидропривод включен" и Л3 "Смазка шпинделя есть".

Нажимом кнопки Кн2 включается пускатель К1, включается электродвигатель шлифовального круга

Управление ходом стола

Скорость стола регулируется гидравлическим дросселем.

Вращение регулятора дросселя осуществляется редукторным электродвигателем М9.

Включение электродвигателя М9 производится переключателем В4. Рукоятка переключателя В4 фиксирована в среднем положении. Задание скорости стол осуществляется удержанием рукоятки переключателя левом, либо в правом положении. Величина скорости стола определяется по индикатору скорости.

На валу электродвигателя М9 установлен резистор R23, сигнал с которого поступает в устройство компенсации перебегов стола и на индикатор скорости стола.

Длина хода стола задается сельсинами Сс4, ограничивающим ход стола влево, и Сс5, ограничивающим ход стола вправо.

При включенной электромагнитной плите реле P18 своим контактом (61-63), а при работе без плиты переключатель B1 контактом (61-63) позволяют включить движение стола.

Нажатием кнопок Кн15 или Кн16 включается реле P10 и электромагнит Эм7. Реле P10 становится на самопитание.

Контакт (221-223) кнопки Кн15 или контакт (221-238) кнопки Кн16 включают тиристоры 1-ПП1 или 1-ПП2. Возбуждается электромагнит Эм8 или Эм9 короткоходовых гидрозолотников, стол движется вправо или влево.

Положение стола регистрируется сельсином Сс6 ротор которого, связанный кинематически со столом, поворачивается на 170° при полном ходе стола.

При отпускания кнопок Кн15 или Кн16 включенное состояние тиристоров 1-ПП1 или 1-ПП2 и тем самым электромагнитов Эм8 ила Эм9 целиком зависит от положения оси сельсина Сс6 относительно сельсинов Сс4 и Сс5. В момент перехода через положение согласования осей сельсинов Сс6 и Сс4 или Сс6 и Сс5 включается соответствующий тиристор и отключается противоположный, включается соответствующий магнит и отключается противоположный. Происходит реверс стола.

Нажатием кнопка Кн14 отключается реле P10, электромагнит Эм7, гидронасосы работают на слив, стол останавливается. Второй контакт кнопки Кк14 (21-74) отключает пускатель К4, отключается охлаждение.

Для вывода стола в крайнее правое или левое положение необходимо нажать на кнопку Кн15, либо Кн16 и кнопкой Кн14 останавливать стол в крайних изложениях.

Управление поперечной подачей шлифовальной бабки

Поперечная подача шлифовальной бабки может быть автоматической прерывистой или непрерывной и ручной от маховика.

Величина прерывистой подачи и скорость непрерывной подачи регулируются гидравлическими дросселями, которые установлены на валах электродвигателей М10 и М11. Включение и задание направления вращения электродвигателей М10 в М11 осуществляется о помощью переключателей В5 и В6, рукоятки которых фиксированы только в среднем положении.

Длина хода шлифовальной бабки задается сельсинами Сс2, ограничивающим ход бабки вперед, и Сс3, ограничивающим ход бабки назад.

При прерывистой подаче должно быть включено движение стола и электромагнит Эм7.

Нажатием кнопки Кн5 или Кн6 включается реле Р6 или Р7. Контакты (55-56) этих реле включают электромагнит Эм1 гидрозолотника, переключающий кинематику шлифовальной бабки на автоматическую подачу. Срабатывает микропереключатель ВК2 (56-57). Включается реле Р8. Контакт (55-56) реле Р8 поддерживает питание электромагнита Эм1. Контакт (43-55) реле Р8 ставит на самопитание реле Р6 или Р7 в зависимости от того, какая из кнопок Кн5 или Кн6 была нажата. Контакт (21-95) реле Р6 или контакт (21-97) реле Р7 включают электромагниты Эм2 или Эм3. Шлифовальной бабке задается направление движения вперед или назад. Положение шлифовальной бабки регистрируется сельсином Cc1, ротор которого, связанный кинематически с бабкой, поворачивается на 170° при полном ее ходе.

Прерывистая подача наступает каждый раз в момент реверса стола.

В крайних положениях, в момент перехода через положение согласования сельсинов Cc1 и Сс2 или Cc1 и Сс3 срабатывает реле P19 или Р20, реверсирующие реле Р6 или Р7 и соответствующие электромагниты Эм2 или ЭмЗ. Происходит реверс поперечной подачи. Прекращение прерывистой поперечной подачи наступает с остановом стола ила при нажатии кнопки Кн13. Прерывистая поперечная подача используется при обработке изделия.

Непрерывная подача возможна только при остановленном столе и отключенном электромагните Эм7.

Нажатием кнопки Кн5 или Кн6 включается непрерывное движение шлифовальной бабки вперед или назад. Реверс шлифовальной бабки наступает при срабатывании реле P19 или Р20.

Нажатием кнопки Кн13 отключаются электромагниты Эм1, Эм2 или ЭМ3, движение шлифовальной бабки прекращается. Непрерывная подача используется для правки круга. Для вывода шлифовальной бабки за предел, ограниченный сельсином Сс2 или Сс3, необходимо кнопки Кн5 или Кн6 держать нажатыми во все время движения бабки.

При отключенном электромагните Эм1 становится возможным ручное поперечное движение шлифовальной бабки с помощью маховичка.

Управление вертикальной подачей шлифовальной бабки

Вертикальная подача шлифовальной бабки может быть автоматической, ускоренной от электродвигателя ускоренных ходов и ручной от маховика.

При автоматической вертикальной подаче переключателем В3 задается вид подачи:

- на двойной ход шлифовальной бабки

- на каждый ход шлифовальной бабки

- при необходимости подача может быть отключена.

При включенной подаче электромуфта Эм5 включена на притормаживание через резистор R1.

Вертикальная подача производится при движущемся столе.

При выключенных реле P19 и Р20 через их контакты (151-148-154) происходит зарядка конденсатора С4

При каждом реверсе шлифовальной бабки, при срабатывании реле Р19 или Р20 цепь зарядки конденсатора разрывается и включается цепь его разряда (152-154) через резистор R4 и катушку реле PI2. Реле P12 включается на определенное время и своим контактом (61-62) включает электромагнит Эм4. Происходит подача. При отключении электромагнита Эм4 происходит взвод механизма подачи. При достижении заданной величины вертикальной подачи срабатывает конечный выключатель ВК4, отключающий цепь электромагнита Эм4.

В среднем положении переключателя ВЗ все его контакты разомкнуты. Отключено реле P12. Вертикальная подача не происходит.

Ускоренная подача шлифовальной бабки

Нажатием кнопок Кн9 а Кн10 включается реле времени P14. Его контакт (109-122) включает электромагнит Эм6, отключающий кинематические цепи рабочей подачи. Срабатывает микропереключатель BК1. Его контакт (114-115) отключает цепь притормаживания электромуфты Эм5. Вторые контакты (81-82) или (81-84) кнопок Кн9 или Кн10 включают пускатели K5-1 или К5-2, включается электродвигатель М8 шлифовальная бабка движется ускоренно вверх или вниз.

При отпускании кнопок пускатели K5-1 или К5-2 отключаются. Отключается электродвигатель М8, от ключается реле P14, но его контакт (109-122) некоторое время остается включенным. Включается электромуфта Эм5, электродвигатель М8 тормозится.

Про размыкании контакта (109-122) отключаются электромуфта Эм5 и электромагнит Эм6.

Путевой выключатель ВК3 служат для ограничения ускоренных ходов шлифовальной бабки (вверх

Ручная подача шлифовальной бабки от маховика исключается только при ускоренных перемещениях шлифовальной бабки (электромагнит Эм6 - включен).

Подача охлаждающей жидкости

Включение и отключение пускателя К4 осуществляется от кнопок Кн7, Кн8.

Включаются и отключаются электродвигатель М6 насоса охлаждения и электродвигатель М7 магнитного сепаратора.

При каждом останове стола от кнопки Кн14 подача охлаждающей жидкости прекращается.

Управление электромагнитной плитой

На станке возможна работа с плитой и без плиты. При работе с плитой контакт (151-164) переключателя B1 замкнут.

При нажатии на кнопку Кн11 включается реле Р17, замыкающее свой контакт (150-177). Плита намагничивается. Загорается сигнальная лампа Л4.

При нажатии на кнопку Кн12, реле Р17 отключается. Плата отключается. Включается реле PI6 а подключает плиту на напряжение противоположной полярности. Плита размагничивается. При отпускании кнопки Кн12 размагничивание прекращается.

Главные блокировки

Если включен электродвигатель шлифовального круга и движется стол, т.е. во время работы станка теряет питание электромагнитная плита, то отключается реле P18, электродвигатель M1 шлифовального круга отключается.

Контакт (61-63) реле P18 отключает реле Р10, стол останавливается.

При отключении пускателя К1 замыкается его контакт (28-30), включается реле Р3. Контакт (81-82) реле Р3 включает пускатель K5-1, включается электродвигатель М8, шлифовальный круг ускоренно отводится от изделия. Контакт (I5I-I6I) реле Р3 включает реле PI4, которое своим контактом (109-122) подготавливает к включению электромуфту Эм5, Контакт (I5I-I59) пускателя К1 и контакт (157-159) реле PI0 отключают реле времени PI3, отключаются реле Р3 и PI4, пускатель K5-1, включается электромуфта Эм5, электродвигатель М8 тормозится.

Такой аварийный отвод шлифовального круга от изделия наступает не только при отключении электромагнитной плиты но при каждом аварийном отключении пускателя К1 во время работы станка. Так, отвод наступает при отключении реле давления РД1, при срабатывании теплового реле PT1, автомата ВА2.

Указания по монтажу и эксплуатации

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Для этой цели в нижней части основания станины, а также на электрошкафу и на всех агрегатах имеются болты заземления. Все агрегаты, устанавливаемые около станка, подключаются с помощью соответствующих штепсельных разъемов.

Наладку устройства дистанционного управления ходом стола и бабки производите в следующей последовательности.

Управление длиной хода бабки

- откройте панель пульта управления;

- проверьте правильность соединения фаз сельсина-датчика и сельсинов-приемников;

- предварительно немного отверните пальцы на дисках, снимите с сельсинов Сс2 и СсЗ ограничители:

- нажмите кнопку "Бабка вперед" и держите ее нажатой, пока шлифовальная бабка не выйдет на непрывной подаче в крайнее переднее положение. после этого, не отпуская кнопку "Бабка вперед", нажмите кнопку "Бабка стоп". Кнопку "Бабка вперед" отпустите;

- вращая ротор сельсина Сс2, убедиться, что на полный оборот ротора половину времени лампа Л6 горит, а половину погашена;

- после этого вывести ротор сельсина Сс2 в зону где лампа погашена, и, вращая его по часовой стрелке добиться загорания лампы. Это положение ротора Сс2 соответствует реверсу назад в крайней передней точке;

- нажать кнопку "Бабка назад" в вывести шлифовальную бабку в крайнее заднее положение.

Перед отпусканием этой кнопки нажать кнопку Бабка стоп". Вращая ротор сельсина Сс3, убедиться, что за полный оборот ротора половину временя лампа Л15 горит, а половину - погашена. После этого вывести ротор сельсина в зону, где лампа поганена, и, вращая его против часовой стрелки, добиться загорания лампы.

Это положение ротора сельсина соответствует команде на реверс вперед. Удерживая ротора сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора. Ввертывая пальцы, застопорить диски.

Управление длиной хода стола

- проверить правильность соединения фаз сельсина-датчика и сельсинов-приемников;

- отсоединить схему компенсации перебегов стола (точка 247 на резисторе 1-R14);

- предварительно немного отвернув пальцы на дисках, снять с сельсинов Сс4 и Сс5 ограничители. Ослабить винта крепления упора и передвинуть его вверх;

- нажать кнопку "Стол влево" и держать ее нажатой пока стол не выйдет в крайнее левое положение. После этого, не отпуская кнопку "Стол влево"; нажать кнопку "Стол стоп". Кнопку "Стол влево" отпустить;

- вращая ротор сельсина Сс4 убедиться, что за полный оборот лампа Л8 половину времени горит, а половину времени погашена. После этого вывести ротор сельсина Сс4 в зону, где лампа погашена, и, вращая его по часовой стрелке, добиться загорания лампы. Это положение ротора сельсина Сс2 соответствует команде на реверс вправо;

- нажать кнопку "Стол вправо" и вывести стол в крайнее правое положение. Вращая ротор сельсина Сс5, убедится, что за полный оборот ротора половину времени лампа Л9 горит, а половину погашена, После этого вывести ротор сельсина Сс5 в зону, где лампа погашен, и, вращая его против часовой стрелки добиться загорания лампы Л9. Это положение ротора сельсина Сс5 соответствует команде на реверс влево;

- проверить правильность настройки устройства. Установить с помощью переключателя В4 минимальную скорость стола и нажать кнопку "Стол влево". При правильной настройке должен совершаться автоматический реверс стола в настроенных точках;

- остановить стол. Удерживая ротора сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора. Ввертывая вальцы, застопорить диска. Упор опустить вниз и затянуть винты. Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны стола;

- подсоединить схему компенсации перебегов стола (точка 247).

Установить переключателем В4 максимальную скорость стола.

Пустить стол. Кромки стола должны не доходить до жестких упоров на 10-20 мм.

Возможные неисправности в работе блока управления ходом стола и бабки и методы их устранения приведены в табл. 6.

Перечень элементов плоскошлифовального станка 3Д722

Перечень элементов плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д722

Перечень элементов плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д722

Перечень элементов плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д722

Перечень элементов плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Схема электрическая соединений плоскошлифовального станка 3Д722

Схема электрическая соединений плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Схема электрическая соединений плоскошлифовального станка 3Д722

Схема электрическая соединений плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Схема электрическая соединений плоскошлифовального станка 3Д722

Схема электрическая соединений плоскошлифовального станка 3Д722. Смотреть в увеличенном масштабе

Читайте также: Заводы производители шлифовальных станков в России

3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Видеоролик.

Технические данные и характеристики станка 3Д722

| Наименование параметра | 3Б722 | 3Д722 | 3Л722В |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | П | В, А |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 1000 х 360 х 400 | 1000 х 320 х 400 | 1250 х 320 х 400 |

| Наибольшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 900 х 320 х 280 | 1250 х 320 х 280 | |

| Наименьшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 50 х 40 х 5 | 50 х 40 х 3 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 190..630 | 210..625 | 210..625 |

| Наибольшая масса изделий обрабатываемых на столе, кг | 600 | 600 | |

| Наибольшая масса изделий обрабатываемых на плите электромагнитной, кг | 300 | 400 | |

| Рабочий стол станка | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 320 | 1000 х 320 | 1000 х 320 |

| Размеры поверхности электромагнитной плиты (длина х ширина), мм | 900 х 320 | 900 х 320 | |

| Продольное перемещение стола от гидравлики (наименьшее/наибольшее, мм | 300..1050 | 300..1010 | |

| Скорость возвратно-поступательного движения стола (регулирование бесступенчатое), м/мин | 2..40 | 3..45 | 3..35 |

| Шлифовальная бабка | |||

| Размеры шлифовального круга (наименьший и наибольший наружный диаметры), мм | 325...450 | ||

| Размеры шлифовального круга (внутренний диаметр/ высота), мм | 203/ 63 | ||

| Размеры шлифовального круга по ГОСТ 2424-75 | ПП450х80х203 | ПП450х80х203 | |

| Число оборотов шлифовального круга в минуту | 1460 | 1460 | 1460 |

| Наибольший допустимый крутящий момент на шпинделе, кгс*м | 6,7 | ||

| Наибольшая скорость шлифования, м/с | 34,4 | ||

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-67, ГОСТ 2323-76 (конструкция/ конусность/ наибольший диаметр) | 1/ 1:5/ 80 | 1/ 1:5/ 80 | |

| Наибольшее поперечное перемещение шлифовальной бабки (стойки), мм | 400 | 410 | 430 |

| Цена деления лимба поперечного перемещения шлифовальной бабки, мм | 0,05 | ||

| Поперечное перемещение шлифовальной бабки на один оборот лимба, мм | 4,5 | ||

| Ускоренное поперечное перемещение шлифовальной бабки, м/мин | 1,2 | ||

| Пределы скоростей поперечной подачи шлифовальной бабки (бесступенчатое регулирование), м/мин | 0,05..3,0 | 0,5..3,0 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм/ход | 1..30 | 2..48 | 1..60 |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 440 | 415 | 415 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,004 | 0,002 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 1,0 | 0,5 | 0,2 |

| Автоматические вертикальные подачи шлифовальной бабки, мм | 0,005..0,1 | 0,004..0,1 | 0,002..0,128 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,450 | 0,450 | 0,200 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 6 | 8 | 13 |

| Электродвигатель шпинделя шлифовальной бабки (М1), кВт | 10 | 15 | 11 |

| Электродвигатель насоса гидросистемы (М2) (гидростанция), кВт | 5,5 | 7,5 | 4,0 |

| Электродвигатели воздушного теплообменника (М3, М11) (гидростанция), кВт | нет | 0,12 | 0,09 |

| Электродвигатель насоса системы смазки (М4), кВт | 0,12 | 0,25 | 0,25 |

| Электродвигатель привода механизма правки круга (М5), кВт | 0,09 | ||

| Электродвигатель насоса системы охлаждения (М6), кВт | 0,12 | 0,6 | 0,75 |

| Электродвигатель магнитного сепаратора (М7), кВт | 0,12 | 0,12 | 0,12 |

| Электродвигатель фильтра транспортера (М8), кВт | нет | 0,12 | 0,09 |

| Электродвигатель регулировки дросселя скорости движения стола (М9) (гидростанция), кВт | |||

| Электродвигатель насоса охлаждения масла (М10) гидростанция, кВт | 1,1 | ||

| Электродвигатель вертикального ускоренного перемещения шлифовальной бабки (М12), кВт | 1,1 | 0,75 | 0,6 |

| Электродвигатель привода поперечной подачи стойки (М13), кВт | 0,75 | ||

| Электродвигатель вертикальной подачи шлифовальной бабки (М14), кВт | шаговый | ||

| Электродвигатель насоса откачки утечек, кВт | нет | 0,25 | нет |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 18,25 | |

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габариты и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 3410 х 2020 x 2290 | 3510 х 2130 х 2360 | 4810 х 2660 х 2660 |

| Масса станка, кг | 6950 | 8400 | 7000 |

- Станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем 3Д722. Руководство по эксплуатации 3Д722.000.000-10 РЭ,

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация