16Е16КП Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 16Е16КП

Производителем токарно-винторезного станка 16Е16КП является Ереванский станкостроительный завод им. Дзержинского.

На заводе выпускались токарно-винторезные станки моделей 1Л61, 1Б61, 1П61, 1В61, 1М61, серия токарных станков 16Л20, 16П16, 16Е16. Выпускались, также, механизированные и спецстанки моделей ЕТ-23, ЕТ-26, ЕТ-34, ЕТ-41, многорезцовый станок модели ЕТ-50.

В настоящее время завод называеся Ереванское Станкостроительное Производственное Объединение ЕСПО, ОАО. Производимая продукция - универсальные токарно-винторезные станки повышенной точности 16Е25П и 16ЕГ25П с диаметром обработки 500 мм.

Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

- 1Б61 станок токарно-винторезный универсальный, Ø 320

- 1В61 станок токарно-винторезный универсальный, Ø 320

- 1Л61 станок токарно-винторезный универсальный, Ø 320

- 1М61 - станок токарно-винторезный универсальный, Ø 320

- 1М61П - станок токарно-винторезный повышенной точности универсальный, Ø 320

- 2Г106П - станок сверлильный настольный повышенной точности, Ø 6

- 16Е16КП - станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Л20 - станок токарно-винторезный облегченный, Ø 400

16Е16КП Станок токарно-винторезный повышенной точности с автоматической коробкой передач (АКП) универсальный. Назначение и область применения

Токарно-винторезный станок 16Е16КП спроектирован на онове базовой модели 16Б16КП.

Станок токарно-винторезный повышенной точности с автоматической коробкой передач 16Е16КП предназначен для выполнения разнообразных токарных работ, а также для нарезания метрической, дюймовой, модульной и питчевой резьб.

Токарный станок 16Е16КП предназначен для выполнения финишных операций токарной обработки повышенной (П) точности.

Станок 16Е16КП предусмотрен для поставки как на внутренний рынок, так и на экспорт, в том числе в страны с тропическим климатом. Вид климатического исполнения УХЛ4 или 04 по ГОСТ 15150—69. Обозначение при заказе: 16Е16КП-УХЛ4 или 16Е16КП-04.

Высокая точность и чистота обработки обеспечиваются точностью изготовления всех базовых деталей и тщательностью сборки станка, применением в качестве опор шпинделя высокоточных подшипников, балансировкой всех быстровращающихся деталей станка, широким диапазоном скоростей резания с бесступенчатым регулированием.

Необходимо учесть, что станок 16Е16КП является моделью повышенной точности, и во избежание потери точности не следует использовать его для черновой обработки.

Принцип работы и особенности конструкции станка 16Е16КП

Станина — литая чугунная коробчатой формы с поперечными П-образными ребрами — имеет две призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки.

На задней стенке у левого торца тумбы смонтирована автоматическая коробка передач - АКП 109-6,3, у правого — станция смазки, а внутри тумбы расположен электродвигатель главного привода.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

Передний конец шпинделя фланцевый обеспечивает быструю смену токарного патрона, выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6

- Внутренний (инструментальный) конус шпинделя - Морзе 6

- Стандартный диаметр токарного патрона - Ø 200, Ø 250 мм, исполнение - тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе - Ø 45 мм

- Наибольший диаметр прутка - Ø 44 мм

Коробка подач обеспечивает нарезание метрической, дюймовой, модульной и питчевой резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Без дополнительных сменных колес на станке модели 16е16кп возможно нарезание резьбы повышенной точности:

Отсчет продольных и поперечных перемещений резца ведется по лимбам или индикаторным упорам, установленным на каретке и станине станка.

Станок имеет ускоренный ход каретки и суппорта в продольном и поперечном направлениях.

Управление рабочими и ускоренными перемещениями каретки и суппорта осуществляется одной рукояткой, удобно расположенной на фартуке.

Станок комплектуется четырехпозиционным резцедержателем и резцедержателем с механизмом быстрого отвода резца при нарезании резьб.

Частота вращения шпинделя устанавливается рукояткой, расположенной на фартуке. Ее можно изменять при вращении шпинделя.

Использование комплектного тиристорного электропривода в приводе главного движения станка позволяет подбирать оптимальный режим обработки деталей.

При выполнении отделочной обработки движение от шпинделя коробке подач передается ременной передачей, что способствует плавной работе станка при высокой частоте вращения шпинделя и длительному сохранению точности сменных колес.

Станок имеет современную архитектурную форму, удобен в управлении и обслуживании.

Класс точности станка П по ГОСТ 8—71.

Модификации и исполнения универсального токарно-винторезного станка 16Е16КП

- 16Е16К - станок с автоматической коробкой передач (АКП)

- 16Е16КП - станок повышенной точности с АКП

- 16Е16КВ - станок высокой точности с АКП

- 16Е16КА - станок особо высокой точности с АКП

- - - общепромышленное исполнение с электродвигателем 7,5 кВт

- 01 - экпортное исполнение с электродвигателем 7,5 кВт

- 02 - тропическое исполнение с электродвигателем 7,5 кВт

- 03 - общепромышленное исполнение с электродвигателем 11 кВт

- 04 - экпортное исполнение с электродвигателем 11 кВт

- 05 - тропическое исполнение с электродвигателем 11 кВт

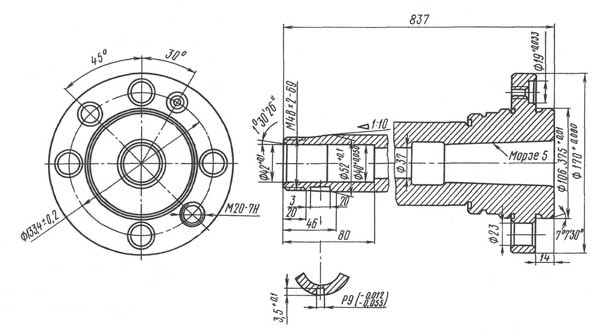

Габариты рабочего пространства станка 16Е16КП. Эскиз суппорта

Габарит рабочего пространства токарного станка 16Е16КП

Посадочные и присоединительные размеры станка 16Е16КП. Эскиз шпинделя.

Посадочные и присоединительные базы станка 16Е16КП

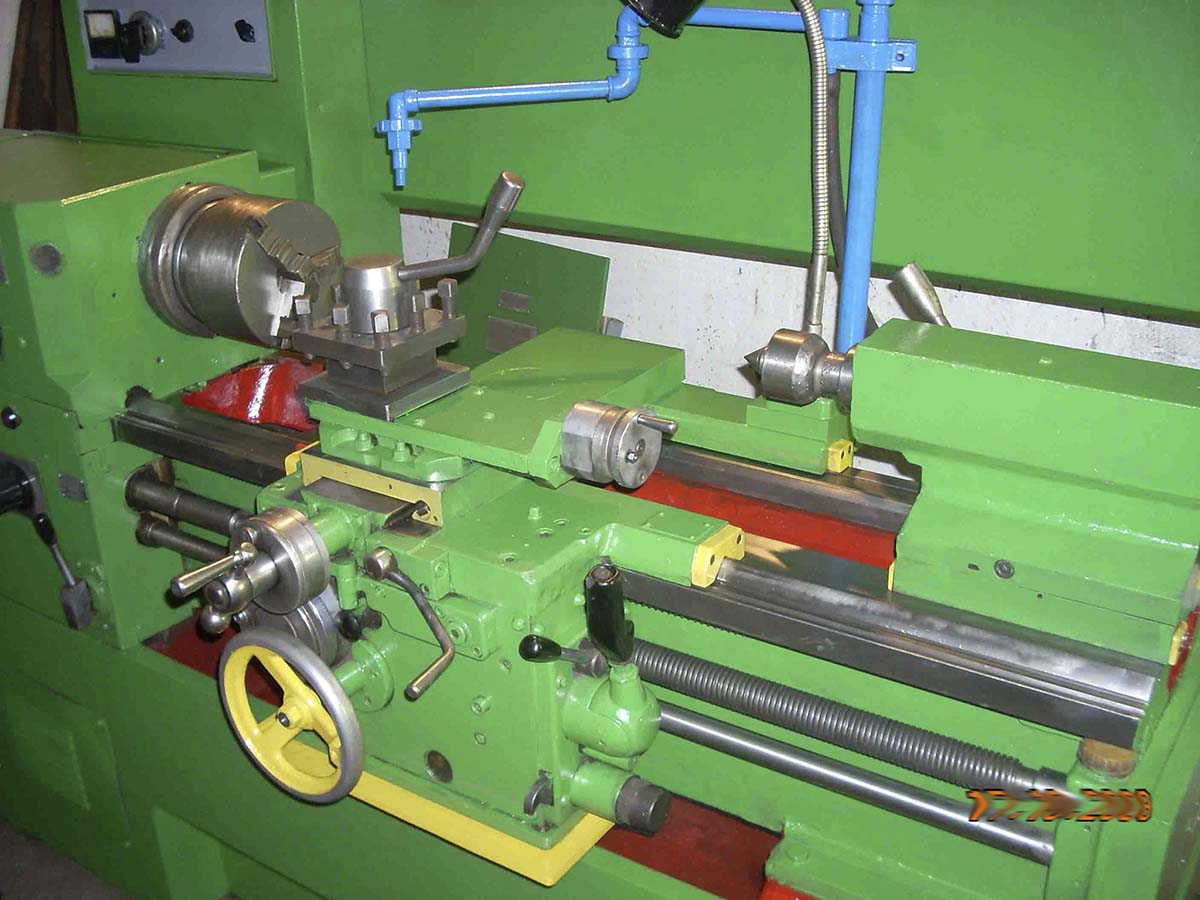

Общий вид токарно-винторезного станка 16Е16КП

Фото универсального токарно-винторезного станка 16Е16КП

Фото универсального токарно-винторезного станка 16Е16КП

Фото универсального токарно-винторезного станка 16Е16КП. Скачать в увеличенном масштабе

Фото универсального токарно-винторезного станка 16Е16КП

Фото универсального токарно-винторезного станка 16Е16КП. Скачать в увеличенном масштабе

Фото универсального токарно-винторезного станка 16Е16КП

Фото универсального токарно-винторезного станка 16Е16КП. Скачать в увеличенном масштабе

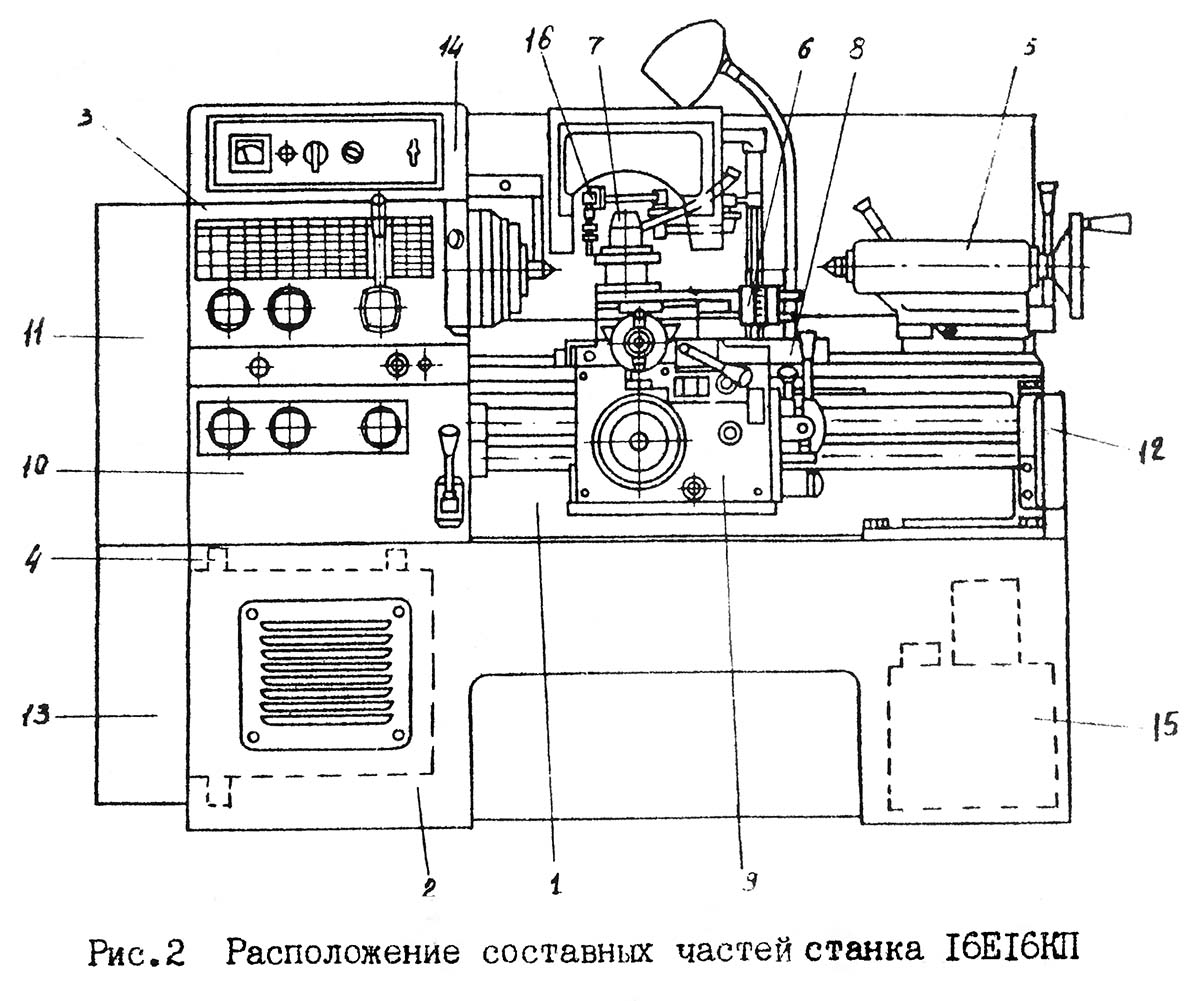

Расположение основных узлов токарно-винторезного станка 16Е16КП

Расположение основных узлов токарно-винторезного станка 16Е16КП

Расположение основных узлов токарно-винторезного станка 16Е16КП. Скачать в увеличенном масштабе

- Станина - 16Б16П.011.000

- Тумба - 16Е16КП.017.000

- Бабка шпиндельная - 16Е16КП.021.000

- Автоматическая коробка передач - АКП 109-6,3

- Бабка задняя - 16Е16КП.330.000

- Суппорт - 16Е16КП.045.000

- Резцедержатель - 16Е16КП.048.000

- Каретка - 16Б16П.051.000

- Фартук - 16Б16П.062.000

- Коробка подач - 16Б16П.070.000

- Коробка передач (гитара) - 16Б16П.080.000

- Привод ускоренного хода - 16Е16КП.159.000

- Шкивы главного привода - 16Е16КП.168.000

- Шкаф управления - ШОС 5906

- Система смазки - 16Е16КП.240.000

- Охлаждение - 16Б16П.251.000

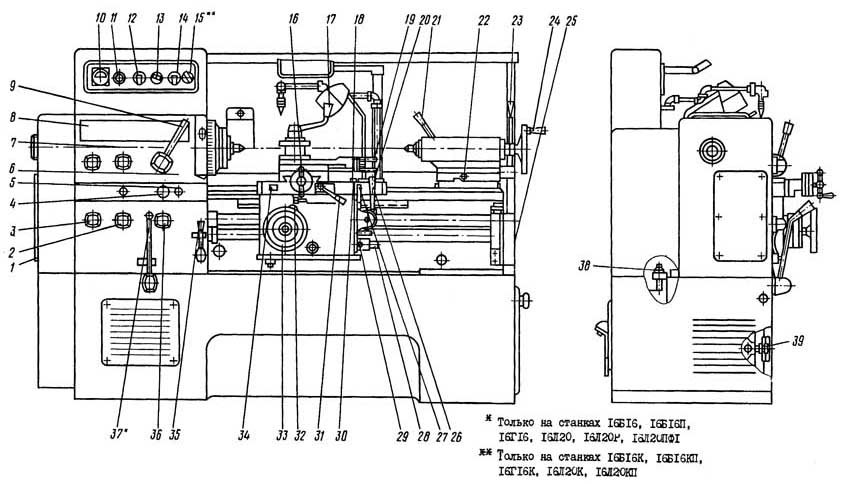

Расположение органов управления токарно-винторезным станком 16Е16КП

Расположение органов управления токарно-винторезным станком 16Е16КП

Перечень органов управления токарно-винторезным станком 16Е16КП

- Табличка с поясняющими графическими символами

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Кнопка аварийная

- Кнопка включения электродвигателя главного движения

- Рукоятка включения нормального или увеличенного шага

- Рукоятка изменения направления нарезки

- Табличка с поясняющими графическими символами

- Рукоятка включения переборов

- Указатель нагрузки

- Лампа сигнальная

- Рукоятка включения электрооборудования станка в сеть

- Рукоятка включения насоса охлаждения

- Рукоятка переключения скорости электродвигателя главного движения

- Рукоятка управления АКП - автоматической коробкой передач

- Рукоятка поперечной подачи суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт крепления каретки к станине

- Рукоятка подачи верхней части суппорта

- Кнопка включения электродвигателя ускоренных ходов каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Винт поперечного смещения задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт натяжения ремня электродвигателя ускоренного хода

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Гайка регулировки усилия отключения фартука по упору

- Рукоятка включения муфты перегрузочного механизма фартука

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Кнопка включения реечной шестерни

- Маховик ручного перемещения каретки

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка управления коробкой скоростей

- Винт натяжения ремня привода шпиндельной бабки

- Винт натяжения ремня электродвигателя главного движения

Электрооборудование токарно-винторезного станка 16Е16КП. 1987 год

Основные технические данные

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепи управления переменного тока ~110 В, 50 Гц;

- Цепи освещения ~24 В, 50 Гц;

- Цепи сигнализации ~29 В, 50 Гц;

- Цепи питания электромагнитных муфт постоянного тока =24В;

На станке установлено 3 трехфазных асинхронных короткозамкнутых электродвигателя:

- М1 (исп.00,01,02) - Электродвигатель вращения шпинделя 4А132S4, 7,5 кВт, 1500 об/мин, исп. IM3081

- М1 (исп.03,04,05) - Электродвигатель вращения шпинделя 4А132М4, 11 кВт, 1500 об/мин, исп. IM3081

- М2 - Электродвигатель быстрых перемещений 4АА63В4, 0,37 кВт, 1500 об/мин, исп. IM3681

- М3 - Электродвигатель электронасоса охлаждения ГАМ-25, 0,12 кВт, 3000 об/мин

- М4 - Электродвигатель станции смазки, 0,12 кВт, 15000 об/мин

- М5 - Электродвигатель шлифовального приспособления 4АА63В2, 0,55 кВт, 3000 об/мин

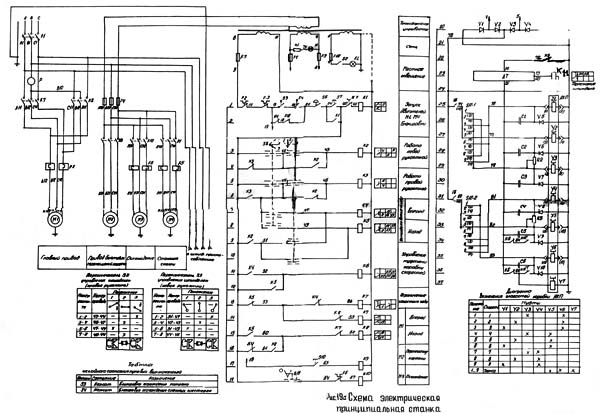

Схема электрическая принципиальная токарно-винторезного станка 16Б16

Электрическая схема токарно-винторезного станка 16Б16

Схема электрическая токарно-винторезного станка 16Б16КП. Скачать в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Б16

Схема электрическая токарно-винторезного станка 16Б16КП. Скачать в увеличенном масштабе

Реверс шпинделя станка осуществляется за счет реверса электродвигателя М1 главного привода.

Коробка скоростей АКП 109-6,3 станков 16Б16К, 16Е16КП, 1620К, 16Г16К, 16Л20КП имеет семь электромагнитных муфт, с помощью которых осуществляются переключение скоростей, пуск и торможение шпинделя станка.

Схема расположении электрооборудования на станке представлена на рис.14.

Электропривод станка состоит из 5-трехфазных асинхронных электродвигателей M1, M2, M3, M4, M5 (электродвигатель М5 в станках экспортно-тропического исполнения отсутствует в связи с тем, что станки экспортно-тропического исполнения шлифовальными приспособлениями не комплектуются.)

Управление включением и остановом шпинделя осуществляется рукояткой через магнитоуправляемые контакты SQ4, SQ5, SQ6.

Коробка скоростей станка имеет 7 электромагнитных муфт, с помощью которых осуществляется переключение скоростей, пуск, торможение шпиндели станка.

Реверс шпинделя станка осуществляется за счет реверса электродвигателя M1 главного привода.

Станок снабжен электрошкафом.

Описание работы электрооборудования токарно-винторезного станка 16Е16КП

С двумя рукоятками пуска станка и реверсирования шпинделя.

Для управления включением и остановом шпинделя станка имеются две рукоятки: правая переключателя SA1 и левая переключателя SA2.

Схема электрическая принципиальная приведена на рис. 15, 17а. Схемы соединений - на рис. 16 и 17.

Необходимую частоту вращения шпинделя выбирают установкой переключателя SA4 в положение 1...9.

Установкой рукоятки вводного автомата QF в положение I электрооборудование станка подключается к питающей электросети и включается сигнальная лампа HL1.

При воздействии на кнопку управления SB2 включаются реле КV1, КV2, КТ и магнитные пускатели KM1 и КМ3. Магнитный пускатель КМЗ включает электродвигатель M1 главного движения, а магнитный пускатель KM1 - электродвигатель М4 станции смазки.

После запуска электродвигателя M1 могут быть включены переключателем SA3 - магнитный пускатель КМ5 электронасоса охлаждения МЗ и рукояткой управлении, как леой (SA1), так и правой (SA2) - шпиндель станка.

Работа одновременно с двумя рукоятками управления, например, включение шпинделя правой рукояткой, а отключение левой рукояткой - невозможно. Если шпинделя включен одной из рукояток, то вторая никакого воздействия на работу привода не оказывает, т.к. если работают правой рукояткой, реле KV1 оказывается отключенным, а при работе левой рукояткой отключается реле KV2. Но если обе рукоятки находятся в нейтральном положении, реле KV1 и KV2 включены и начинать работу можно любой рукояткой управления.

Чтобы включить рабочий ход шпинделя левой рукояткой управления, ее следует перевести из положения 2 "Шпиндель стоп" в положение 3 "Шпиндель вперед". При этом контакты переключателя SA2 в цепях 4 и 6 размыкаются и реле KV2 отключается, а контакт SA2 в цепи 10 замыкается и включает реле KVЗ, контакт которого КV3,в свою очередь, включает реле KV5. Контакты KV5 в цепях 25 и 31 замыкаются, включают две эл.магнитные муфты в автоматической коробке скоростей согласно диаграмме на принципиальной схеме и шпиндель начинает вращаться. Для останова шпинделя рукоятку управления следует перевести из положения 3 в положение 2 "Шпиндель стоп". При этом контакты переключателя SA2 в цепях 4 и 6 замыкаются и включают реле KV2, а контакт в цепи 10 размыкается и отключает реле KV3 и через него реле KV5. Контакты KV5 а цепях 25 и 31 отключают две муфты в автоматической коробке скоростей, а в цепях 33, 35, 37 включают эл.магнитные муфты Y5, Y6, Y7. Шпиндель тормозится и останавливается, но электродвигатель M1 продолжает вращаться в прямом направлении. После останова шпиндель реле KV6 отключается и отключает электромагнитные муфты Y5, Y6, Y7. При торможение реле KV4 включается и отключается с помощью транзисторной задержки AT. Время торможения шпинделя задается в пределах 2...3 сек. и регулируется потенциометром R1 задержки AT. Чтобы включить обратный ход шпинделя ("Шпиндель назад"), рукоятку управления следует перевести из положения 2 "Шпиндель стоп" в положение I "Шпиндель назад". При этом контакты переключателя SA2 в цепях 4 и 6 размыкаются и реле KV2 отключается, контакт SA2 в цепи 11 замыкается и включает реле KV4. При включении реле контакт SA2 в цепи 11 замыкается и включает KV4. При включении реле контакт KV4 в цепи 14 размыкается и отключает магнитный пускатель КМЗ хода вперед электродвигателя M1 главного движения, контакт KV4 в цепи 16 замыкается, включает магнитный пускатель КМ4 хода назад и электродвигатель M1 начинает вращаться в обратном направлении. Другой контакт реле KV4 в цепи 13 включит реле KV5.

Контакты KV5 в цепях 25 и 31 замыкаются, включают соответствующие муфты в автоматической коробке скоростей и шпиндель станка начинает вращаться в обратном направлении.

Для останова шпинделя рукоятку управления из положения I следует перевести в положение 2 "Шпиндель стоп". При этом контакты переключателя SA2 в цепях 4 и 6 замыкаются и включается реле KV2, контакт SA2 в цепи 11 размыкается и отключается реле KV4. Обесточенное реле KV5 отключает две эл.муфты в АКП и включает эл.муфты Y5, Y6, Y7 в АКП. Шпиндель тормозится и останавливается. После остановки шпинделя реле KV4 отключается и отключает эл.муфты Y5, Y6, Y7. При отключении реле KV4 магнитный пускатель КМ4 остается включенным и электродвигатель M1 продолжает вращаться в обратном направлении.

При управлении шпинделем станка правой рукояткой управления команда "Шпиндель вперед" или "Шпиндель назад" подается переключателем SA1. При подаче этих команд переключателем SA1 реле KV1 отключается, а реле KV2 остается включенным. В остальном действие электросхемы аналогично действию при управлении шпинделем станка левой рукояткой управления.

Станки экспортно-тропического исполнения снабжены устройством для блокирования дверей шкафа с вводным автоматическим выключателем.

Устройство состоит из микропереключателя SQ3, тумблера SA6 и сигнализатора напряжения HL2, установленных на одном кронштейне. При открывании дверей шкафа микропереключатель SQ3, освободившись от нажатия на него дверью, замыкает цепь 88-8 и подает напряжение на катушку независимого расцепителя вводного автоматического выключателя QF по цепи 8-88-10-12, что приводит к отключению напряжения сети шкафа. Для того, чтобы включить вводной автоматический выключатель при открытой дверке шкафа, нужно поставить тумблер SА6 В положение 2 против символа "I" обозначающего "Внимание, опасно, напряжение", при этом мигают лампы сигнализатора напряжения НL2. При закрытии дверей тумблер SA6 нужно установить в прежнее положение против символа "О". Если тумблер SA6 установлен в положение "О", то вводной автоматический выключатель невозможно включить, ввиду наличия напряжения на катушке независимого распепителя по цепи 8-89-10-12.

Описание работы электрооборудования токарно-винторезного станка 16Е16КП

С одной рукояткой пуска станка и реверсирования шпинделя.

Схема электрическая принципиальная приведена на рис. 15, 17а схема соединений на рис.16, 17

Необходимую частоту вращения шпинделя выбирают установкой переключателя SА3 в положение 1...9.

Установкой рукоятки вводного автомата QF в положение 1 электрооборудование станка подключается к питающей электросети и включается сигнальная лампа HL1. При воздействии на кнопку управления SB2 включаются реле КТ и магнитные пускатели КМ1 и КМ3. Магнитный пускатель КМ3 включает электродвигатель M1 главного движения, а магнитный пускатель КМ1 -электродвигатель М4 станции смазки. После запуска электродвигателя М1 могут быть включены, кнопкой управления SB3 магнитный пускатель КМ2 электродвигателя М2 быстрых перемещений каретки и суппорта, переключателем SA2 -магнитный пускатель КМ5 электронасоса охлаждения М3 и рукояткой управления - шпиндель станка.

Чтобы включить рабочий ход шпинделя рукояткой управления, ее следует перевести вверх (вращение шпинделя "Вперед") или вниз (вращение) шпинделя "Назад"). Магнитоуправляемый контакт SQ4 (или SQ5) через реле KV1 (или KV2) включает реле KV3, контакты которого КМ3 (40-43) и (40-47) замыкаясь, включают 2 электромагнитные муфты в автоматической коробке скоростей согласно диаграмме на принципиальной схеме и шпиндель начинает вращаться вперед (или назад). Для останова шпинделя рукоятку управления шпинделя следует перевести в нейтральное положение. Реле KV1 (или KV2) отключается и отключает реле KV3. Контакты реле KV3 в цепях 25 и 31 отключают 2 муфты в автоматической коробке скоростей, а в цепях 33, 35 и 37 включают электромагнитные муфты Y5, Y6, Y7. Шпиндель тормозится и останавливается, но электродвигатель M1 продолжает вращаться в прямом направлении. После останова шпинделя реле КV4 отключается и отключает эл.магнитные муфты Y5, Y6, Y7 через свои контакты КV4 (51-49) и KV4 (52-50). При торможении реле КV4 включается и отключается с помощью транзисторной задержки AT. Время торможения шпинделя задается в пределах 2...3 сек и регулируется потенциометром R1 задержки AT. В конце цикла эл.двигатель M1 отключаетcя кнопкой SB1.

Защита электрооборудования

Защита силовых цепей при коротких замыканиях осуществляется автоматическим выключателем QF и предохранителями F1.

Цепи управления и местного освещения защищены предохранителями FИ2...FИ5.

Цепь сигнальной лампы защищена резистором R1.

Электродвигатели M1, M3, M4 защищены от длительных перегрузок тепловыми реле KK1, КК2, KK3.

Блокировки станка

На станке предусмотрены следующие блокировки:

- 1) При поднятом ограждении патрона двигатель главного привода включается, но невозможно включить шпиндель.

- 2) При поднятии ограждения патрона при вращающемся шпинделе шпиндель отключается. Обе блокировки осуществляются выключателем SQ1.

- 3) Электродвигатель главного привода и шпиндель станка не включаются, если не закрыта дверка ограждения сменных шестерен гитары, и отключаются, если дверку открыть при вращающемся шпинделе. Блокировка осуществляется выключателем SQ2.

- 4) Если холостой ход эл.двигателя M1 главного движения продолжается более 30 сек (более 30 сек не включается вращение шпинделя), эл.двигатель Ml, М4, а также М3 (если он включен) отключаются. Блокировка осуществляется с помощью реле времени КТ.

- 5) На вводном автоматическом выключателе имеется устройство для его запирания в отключенном состоянии.

- 6) Предусмотрено отключение станка при открытии дверцы электрошкафа (для станков экспортного исполнения). Блокировка осуществляется выключателем SА6.

Первоначальный пуск станка

При первоначальном пуске станка необходимо:

- проверить надежность заземления и состояние электрооборудование и проводок;

- измерить мегометром на 500В сопротивление изоляции эл.двигателей.

- Электродвигатели, имеющие сопротивление изоляции менее 0,5 Мом, подвергнуть сушке;

- осмотреть электроаппаратуру, установленную в электрошкафу. Подвижные части магнитных пускателей и реле должны перемещаться свободно, без заеданий и перекосов, как при воздействии на них рукой, так и от действия возвратных пружин.

- если эл.оборудование исправно, эл.шкаф надо закрыть и установкой рукоятки вводного выключателя QF в положение I "включено" подключить эл.оборудование станка под напряжение. При этом на пульте электрошкафа загорается сигнальная лампа HLI.

- Токарно-винторезный станок повышенной точности 16Е16КП. Руководство по эксплуатации 16Е16КП.00.000 РЭ,

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Е16КП

Перечень элементов токарно-винторезного станка 16Е16КП. Смотреть в увеличенном масштабе

16Е16КП Схема расположения электрооборудования на токарном станке

Схема расположения электрооборудования на токарном станке 16Е16КП

Схема расположения электрооборудования на токарном станке 16Е16КП. Смотреть в увеличенном масштабе

16Е16КП Схема соединений электрооборудования на токарном станке

Схема соединений электрооборудования на токарном станке 16Е16КП

Схема соединений электрооборудования на токарном станке 16Е16КП. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

16Е16КП Станок токарно-винторезный повышенной точности. Видеоролик.

Технические данные и характеристики станка 16Е16КП

| Наименование параметра | 16Б16КП | 16Е16КП |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 360 |

| Наибольший диаметр заготовки над суппортом, мм | 180 | 180 |

| Наибольшая длина заготовки (РМЦ), мм | 500, 750, 1000 | 750, 1000, 1500 |

| Наибольшая длина обтачивания, мм | ||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 185 |

| Высота оси центров над плоской частью станины (высота центров), мм | 175 | 175 |

| Высота резца, устанавливаемого в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 45 | 45 |

| Наибольший диаметр прутка, мм | 44 | 44 |

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 20...2000 | 20...2000 |

| Число ступеней частот обратного вращения шпинделя | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин | 20...2000 | 20...2000 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 500,750,1000 | 750,1000,1500 |

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 220 | 220 |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | 0,05...2,8 | 0,05...2,8 |

| Пределы поперечных подач, мм/об | 0,025...1,4 | 0,025...1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4 | 5 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 2,5 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 |

| Поперечное перемещение на одно деление лимба, мм | 0,025 | 0,025 |

| Продольное перемещение на один оборот лимба, мм | 100 | 100 |

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,25...56 | 0,25...56 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 112...0,5 | 112...0,5 |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25...56 | 0,25...56 |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | 112...0,5 |

| Предохранитель от перегрузки | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть |

| Выключающие продольные упоры | есть | есть |

| Верхний суппорт (резцовые салазки) | ||

| Наибольшее перемещение верхнего суппорта, мм | 120 | 120 |

| Перемещение на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение на один оборот лимба, мм | 2 | 2 |

| Наибольший угол поворота, град | ±90° | ±75° |

| Цена деления шкалы поворота, град | 1° | 1° |

| Задняя бабка | ||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 |

| Цена деления линейки/ нониуса, мм | 5/ 0,1 | 5/ 0,1 |

| Размер центра в пиноли по ГОСТ 13214-79 | КМ 5 | КМ 5 |

| Поперечное перемещение задней бабки, мм | ±5 | ±5 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 7,5 (1500) | 7,5 (1500) |

| Привод ускоренных перемещений, кВт (об/мин) | 0,37 (1500) | 0,37 (1500) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (3000) | 0,12 (3000) |

| Электродвигатель станции смазки, кВт (об/мин) | 0,12 (1500) | 0,12 (1500) |

| Габариты и масса станка | ||

| Габариты станка (РМЦ=1000), мм | 2525 х 1110 х 1505 | 2520 х 1110 х 1505 |

| Масса станка (РМЦ=1000), кг | 2270 | 2270 |

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

Список литературы:

Связанные ссылки. Дополнительная информация