3Д725 Электрооборудование станка

Электросхема станка

Сведения о производителе плоскошлифовального станка 3Д725

Производитель плоскошлифовального станка 3Д725 - Воронежский станкостроительный завод, основанный в 1960 году.

Станки модели 3Д725 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Разработчик станка модели 3Д725 — Одесское специальное конструкторское бюро специальных станков (СКБСС).

Станки выпускаемые Воронежским станкостроительным заводом

- 3А228 - станок внутришлифовальный Ø 400

- 3Б724 станок плоскошлифовальный с горизонтальным шпинделем 400 х 2000

- 3Д725 - станок плоскошлифовальный с горизонтальным шпинделем 630 х 2000

- 3Д756 - станок плоскошлифовальный с вертикальным шпинделем Ø 800

- 3Е756 - станок плоскошлифовальный с вертикальным шпинделем Ø 800

- 3К228А - станок внутришлифовальный универсальный особо высокой точности Ø 400

- 3К228В - станок внутришлифовальный универсальный высокой точности Ø 400

- 3К229А - станок внутришлифовальный универсальный особо высокой точности Ø 800

- 65А60Ф1 - станок фрезерный вертикальный бесконсольный с УЦИ630 х 2000

3Д725 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Плоскошлифовальный станок 3Д725 с прямоугольным столом и горизонтальным шпинделем предназначен для шлифования плоских поверхностей деталей периферией шлифовального круга в условиях единичного, мелкосерийного и серийного производства.

Станок 3Д725 изготовляется по нормативам точности и жесткости в соответствии с ГОСТ 13135—80; поставляется по ПТУ 2-024-5323—80.

Шлифуемые детали в зависимости от материала, формы и размеров можно закреплять на электромагнитной плите или непосредственно на рабочей поверхности стола.

Наличие устройства цифровой индикации позволяет контролировать величину вертикального перемещения шлифовальной бабки в процессе обработки детали. Это устройство может быть использовано для контроля размеров обрабатываемой детали в процессе шлифования.

Кинематическая схема станка 3Д725 предусматривает ручную, дозированную и автоматическую вертикальную подачи шлифовальной бабки.

Управление реверсом стола и шлифовальной бабки — дистанционное.

Система смазки централизованная.

Для удобной работы и плавного перемещения шлифовальной бабки при подаче производитель установил винт-гайку качения в цепи вертикального перемещения шлифовальной бабки. Благодаря этому при обработке деталей можно добиться положительных результатов, которые полностью соответствуют европейским стандартам качества. Помимо этого станок этой марки оснащение системой смазки направляющих стола от отдельной станции с блоком регулировки давления и системой очистки масла. Эта конструкционная особенность дает возможность обеспечить постоянную подачу смазки в автоматическом и бесперебойном режиме, что лучшим образом сказывается на общей производительности. Еще одним важным преимуществом этой модели является наличие дистанционного управления скоростью стола и шлифовальной бабки.

В станке 3Д725 предусмотрен автоматический отскок шлифовального круга от шлифуемых деталей в случае аварийного снятия напряжения на электромагнитной плите.

Система охлаждения обеспечивает надежный отвод тепла из зоны шлифования.

Разработчик — Одесское специальное конструкторское бюро специальных станков (СКБСС).

Класс точности станка П по ГОСТ 8—77.

Современные аналоги плоскошлифовального станка 3Д725

Орша-60200 - 2000 х 600, производитель Оршанский станкостроительный завод Красный борец

Технология обработки заготовок на плоскошлифовальных станках

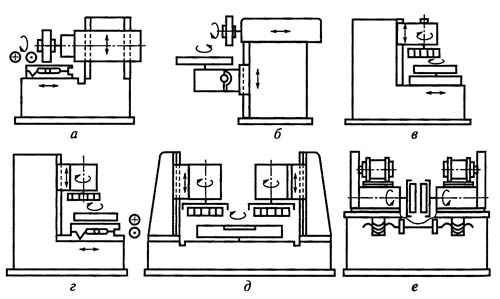

Схема обработки на плоскошлифовальных станках с обозначением движений:

а - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с прямоугольным столом;

б - станки с горизонтальными шпинделями, работающими периферией шлифовального круга с круглым столом;

в - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с круглым столом;

г - станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с прямоугольным столом;

д - станки двухшпиндельные, работающие торцом шлифовального круга с двумя вертикальными шпинделями;

е - станки двухшпиндельные, работающие торцом шлифовального круга с двумя горизонтальными шпинделями

Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение. Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы.

Плоские поверхности можно шлифовать периферией и торцом шлифовального круга.

На рисунке приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках.

Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности:

- контрольные плиты, угольники, линейки, стыки ответственных деталей и др.;

- детали с буртиками и пазами;

- тонкие детали, подверженные короблению;

- детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке;

- детали, на торце которых следует сделать поднутрение или создать выпуклости

Основными технологическими факторами, определяющими режим шлифования, являются заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга. Режимы резания задает технолог или мастер или выбирают по справочникам.

Показателями режима резания при плоском шлифовании периферией круга являются:

- скорость круга;

- скорость подачи заготовки;

- поперечная (параллельная оси шпинделя) подача;

- глубина шлифования.

Скорость шлифовального круга выбирают в зависимости от вида шлифования (обычное или скоростное) и возможностей станка.

Скорость подачи заготовок совпадает с продольным перемещением стола, на котором их закрепляют. Увеличение скорости подачи заготовки приводит к увеличению производительности обработки, поэтому выбирают высокие скорости подачи заготовки, особенно при предварительных операциях и снятии больших припусков. Повышение скорости подачи заготовки приводит к уменьшению нагрева и деформации обрабатываемого изделия. На чистовых операциях снижают скорость подачи заготовки.

При увеличении поперечной подачи повышается производительность, но увеличивается шероховатость обрабатываемой поверхности и износ круга, поэтому на чистовых операциях применяют меньшую поперечную подачу.

Глубина резания определяет в основном производительность обработки, однако она зависит от зернистости круга, требуемой шероховатости обрабатываемой поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов. При обработке крупнозернистыми кругами применяют большую глубину резания. При шлифовании мелкозернистыми кругами с большой глубиной наблюдается значительный износ мягких кругов или быстрое засаливание твердых кругов. При выполнении черновых операций используют большие значения скорости и глубины резания, а на чистовых операциях их снижают.

Для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует применять выхаживание.

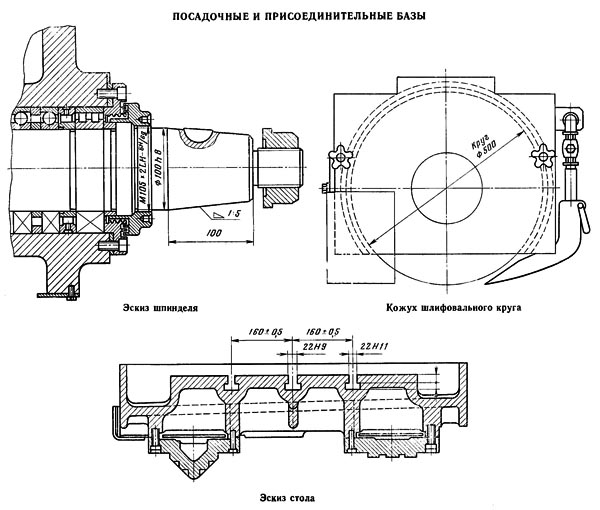

Присоединительные и посадочные базы станка 3Д725

Присоединительные и посадочные базы станка 3Д725

Общий вид плоскошлифовального станка 3Д725

Фото плоскошлифовального станка 3Д725

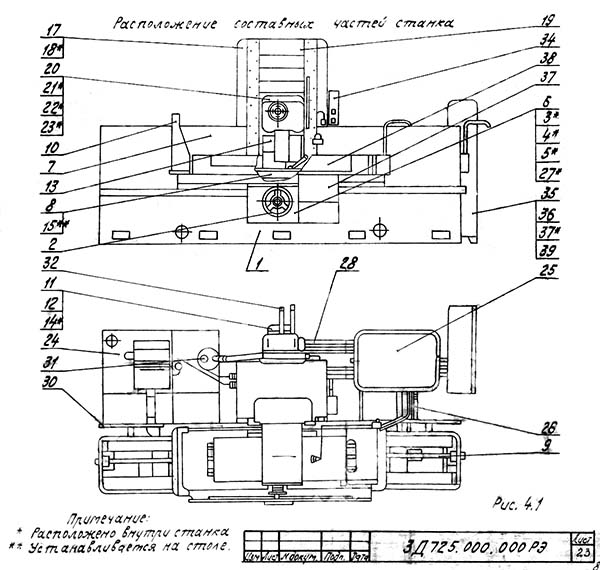

Схема расположения основных узлов плоскошлифовального станка 3Д725

Схема расположения основных узлов плоскошлифовального станка 3Д725

Схема расположения основных узлов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

- Станина - 3Д725.101.000

- Механизм вертикальной подачи - 3Д725.105.000

- Редуктор механизма вертикальной подачи - 3Д725.106.000

- Редуктор ускоренных вертикальных перемещений - 3Д725.107.000

- Установка сельсина стола - 3Д725.108.000

- Крышки стола - 3Д725.109.000

- Ограждение станка - 3Д725.111.000

- Стол - 3Д725.201.000

- Цилиндр стола - 3Д725.207.000

- Ограждение стола - 3Д725.209.000

- Бабка шлифовальная - 3Д725.301.000

- Планшайба шлифовального круга (Н=100) - 3Д725.302.000

- ожух шлифовального круга - 3Д725.303.000

- Цилиндр шлифовальной бабки - 3Д725.303.000

- Правка от стола - 3Д725.421.000

- Планшайба шифовального круга (H=150)* - 3Д725.432.000

- Колонна - 3Д725.501.000

- Редуктор колонны - 3Д725.502.000

- Защита направляющих колонны - 3Д725.503.000

- Каретка - 3Д725.601.000

- Редуктор каретки - 3Д725.602.000

- Установка сельсина каретки - 3Д725.603.000

- Защита направлявших каретки - 3Д725.606.000

- Агрегат охлаждения - 3Д725.066.000

- Гидропривод - МГ48-3Д725

- Трубопровод станка - 3Д725.701.000

- Трубопровод станины - 3Д725.702.000

- Трубопровод каретки - 3Д725.703.000

- Электрооборудование станка - 3Д725.801.000

- Электрооборудование агрегата охлаждения - 3Д725.803.000

- Трубопровод электрооборудования - 3Д725.811.000

- Пульт управления - 3Д725.821.000

- Пульт сигнальный - 3Д725.822.000

- Электроаппаратура шкафа - 3Д725.841.000

- Блок управлением хода стола и бабки - 3Д725.844.000

- Блок управления плитой - УУ-083

- Электромагнитная плита - 3Д725.861.000

- Электрошкаф - 3Д725.873.000

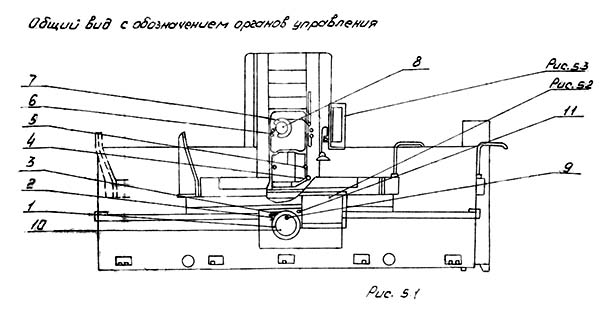

Схема расположения органов управления плоскошлифовальным станком 3Д725

Схема расположения органов управления плоскошлифовальным станком 3Д725

- Маховик ручной вертикальной подачи

- Рукоятка толчковой вертикальной подачи

- Рукоятка установки жесткого упора

- Кран регулирования подачи охлаждающей жидкости

- Рукоятка дверцы кожуха шлифовального круга

- Рукоятка ручного и автоматическогоперемещения поперечного хода бабки

- Маховик ручного поперечного хода бабки

- Лимб ручной поперечной подачи бабки

- Рукоятка фиксации лимба вертикальной подачи

- Лимб ручной вертикальной подачи бабки

- Рукоятка установки величины вертикально-автоматической подачи

- Кнопка "Гидропривод "Пуск"

- Кнопка "Все стоп"

- Кнопка "Стол вправо"

- Кнопка "Стол стоп"

- Кнопка "Стол влево"

- Тумблер плавного перемещения скорости стола

- Регулятор реверса хода стола "Стол влево"

- Регулятор реверса хода стола "Стол вправо"

- Кнопка "Агрегат охлаждения пуск"

- Кнопка "Агрегат охлаждения стоп"

- Переключатель электромагнитной плиты "Работа без плиты" - "Работа с плитой"

- Кнопка "Намагничивание плиты"

- Кнопка "Размагничивание плиты"

- Кнопка "Бабка Вперед"

- Кнопка "Бабка стоп"

- Кнопка "Бабка назад"

- Кнопка "Шлифовальный круг пуск"

- Кнопка "Шлифовальный круг стоп"

- Кнопка "Бабка ускоронно вверх"

- Кнопка "Бабка ускоронно вниз"

- Переключатель автоматической вертикальной подачи "Подача на двойной ход бабки" "Подача отключена" "Подача на каждай ход бабки"

- Тумблер регулятора величины прерывистой подачи бабки "Подача меньше" "Подача больше"

- Тумблер pегулятора скорости непрерывной поперечной подачи бабки "Скорость бабки меньше" "Скорость бабки больше"

- Регулятор реверса хода бабки "Бабка вперед

- Регулятор реверса хода бабки "Бабка назад"

- Лампа сигнальная "Сеть"

- Лампа сигнальная "Гидропривод"

- Лампа сигнальная "Смазка стола"

- Лампа сигнальная "Намагничивание плиты"

- Лампа сигнальная "Стол вправо"

- Лампа сигнальная "Стол влево"

- Указатель скорости стола

- Лампа сигнальная "Бабка сзади"

- Лампа сигнальная "Бабка впереди"

- Указатель нагрузки электродвигателя бабки

- Переключатель освещения

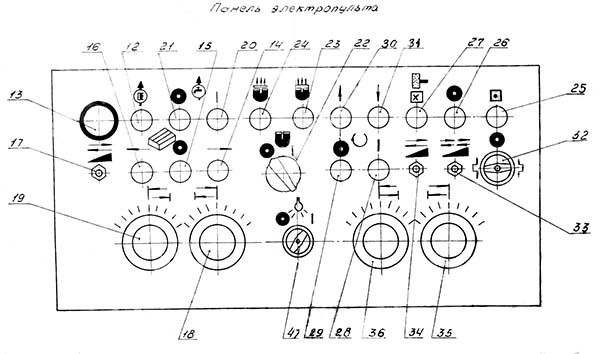

Пульт управления плоскошлифовального станка 3Д725

Пульт управления плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Электрооборудование плоскошлифовального станка 3Д725. 1976 год

Система питания станка шлифовального станка 3Д725

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~110 В

- Цепи освещения ~24 В

- Цепь сигнализации 5 В

- Цепи питания электромагнитной плиты =110 В.

На станке и агрегатах гидропривода, охлаждения и смазки установлены электродвигатели:

- М1 - электродвигатель шлифовального круга - 4А180Р14; 30 кВт

- М2 - электродвигатель насоса гидроагрегата - 4А132М4; 11 кВт

- М3 - электродвигатель воздушного теплообменника - А0Л0-12-2; 0,12 кВт

- М4 - электродвигатель установки смазки направляющих - А0Л-12-4; 0,18 кВт

- М5 - электродвигатель насоса охлаждения - П-180; 0,6 кВт

- М6 - электродвигатель магнитного сепаратора - А0Л-11-4; 0,12 кВт

- M7 - электродвигатель ускоренного вертикального хода шлифовальной бабки - 4АХ80В4; 1,5 кВт

- М8 - электродвигатель дросселя регулирования скорости стола - А0Л-011-4; 0,05 кВт

- М9 - электродвигатель регулирования скорости поперечной подачи бабки - РД-09; Редукция 1:268

- М10 - электродвигатель регулирования прерывистой поперечной подачи бабки - РД-09; Редукция 1:268

- M11 - электродвигатель насоса охлаждения масла в теплообменнике - П-90; 1,1 кВт;

Электрическая схема плоскошлифовального станка 3Д725.000.000 Э3

Электрическая схема плоскошлифовального станка 3Д725

Электрическая схема плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Общие сведения

Электромагнитная плита и ее блок управления изготавливаются только на напряжение 110В постоянного тока от выпрямителя.

Цепи блоков дистанционного управления ходом стола и бабки, а также сигнализация хода стола питаются напряжением 24В постоянного тока от выпрямителя.

На станке установлены сельсины-датчики:

- Cc1 - управления ходом стола

- Сс4 - управления ходом бабки

- ВП1 - путевые переключатели положения стола слева

- ВП2 - путевые переключатели положения стола справа

- ВП3 - путевые переключатели ограничения вертикальных ходов бабки

- ВП4 - путевые переключатели разрешения ускоренного ходов бабки

- ВП5 - путевые переключатели разрешения поперечной подачи бабки

В станке также установлен электромагнит Эм7, переключающий кинематику с автоматической подачи на ускоренные вертикальные перемещения бабки;

Электромагнитная муфта Эм8 - притормаживающая кинематику при вертикальных рабочих подачах, а также осуществляющая торможение двигателя ускоренных ходов.

В станине станка располагается установка смазки шпинделя.

С лицевой стороны станка расположен пульт управления. Пульт управления содержит переключатели выбора режима вертикальной подачи, тумблеры с самовозвратом задания скорости стола и поперечных перемещений бабки, сельсины задания длины хода стола и величины поперечного хода бабки, все кнопки управления, выключатель освещения станка.

С лицевой стороны станка на колонне расположен пульт сигнализации. На панели пульта сигнализации расположены лампы сигнализации, указатель нагрузки электродвигателя шлифовального круга и указатель скорости стола.

Справа на колонне установлен светильник. Станок связан с электрошкафом двумя трубами 2".

Стоящий рядом со станком агрегат охлаждения связан со станком через штепсельные разъемы, гидроагрегат связан с электрошкафом трубой 1 1/2".

Размещение электрооборудования на станке и агрегатах и схемы электрических соединений см. рис.7...22.

В отдельно-стоящем шкафу управления размещена вся релейно--контакторная аппаратура, блок устройства дистанционного управления реверсом хода стола и бабки и блок управления электромагнитной плитой.

На боковой стенке шкафа управления установлен трехфазный автоматический выключатель с максимальным расщепителем для подключения станка к питающей сети (ВА).

ПРИ ОСМОТРЕ ИЛИ РЕМОНТЕ ЭЛЕКТРОАППАРАТУРЫ ВВОДНОЙ ВЫКЛЮЧАТЕЛЬ ДОЛЖЕН БЫТЬ ОБЯЗАТЕЛЬНО ВЫКЛЮЧЕН.

Отверстие для ввода питающих проводов выполнено снизу.

Ввод должен быть осуществлен проводом сечения 25 мм2, а при исполнении силовой трехфазной цепи станка на 220В - сечением 35 мм2 черного цвета - для линейных и желто-зеленого цвета - для заземления.

Первоначальный пуск плоскошлифовального станка 3Д725

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. После осмотра на клеммных наборах в электрошкафу управления отключить провода питания всех электродвигателей.

При помощи вводного автомата ВА1 станок подключить к цеховой сети.

Проверить действие блокирующих и сигнализирующих устройств, При помощи кнопок и переключателей станка проверить четкое срабатывания магнитных пускателей и реле.

Отладка устройства для дистанционного управления ходом шлифовальной бабки и стола произведена на заводе-изготовителе. Принцип действия и порядок отладки устройства см.раздел 1.4.4.

Описание работы плоскошлифовального станка 3Д725

Схема электрическая принципиальная показана на рис. 4, 5, 6.

Эксплуатация к принципиальной электросхеме приведена в таблице на листах 32..40.

Перед началом работы необходимо убедиться, что все защитные автоматы включены.

Включением вводного автомата подается питание на рабочие цепи и цепи управления.

Нажатием кнопки Кн4 включается пускатель КЛ2. Включаются двигатель гидронасосов М2, насоса смазки шпинделя М4, воздушного теплообменника М3, насоса теплообменника М11.

После подъема давления в системе смазки шпинделя обрабатывает РД, реле P13. Загораются сигнальные лампы Л2 "Гидропривод включен", Л3 "Смазка шпинделя есть".

Нажатием кнопки Кн2 включается пускатель КЛ1, включается двигатель шлифовального круга М1.

С помощью переключателя В1 подготавливается к включению электромагнитная плита, а с помощью выключателя В5 выбирается режим вертикальных подач.

Управление ходом стола

Скорость стола регулируется гидравлическим дросселем. Вращение регулятора осуществляется электродвигателем М8.

На валу электродвигателя М8 установлен резистор R1.

Включение электродвигателя М8 происходит пускателями КЛ6 или КЛ7 с помощью тумблера с самовозвратом В2.

Угол поворота электродвигателя ограничен конечными выключателями ВП6 и ВП7.

От резистора R1 поступает сигнал в устройство компенсации перебегов стола (см.раздел 1.4.) и подается напряжение на указатель скорости стола (УС).

Дина хода стола задается сельсинами: Сс2, ограничивающим ход стола влево и Сс3, ограничивающий ход стола вправо.

Если включена плита (P18) или замкнут контакт переключателя B1 (47-51), то разрешается включение стола.

Нажатием кнопок Кн5 или Кн6 включается реле РЗ или P4. Контакты этих реле (46-47) включают реле Р6, которое становится на самопитание. Контакт P6 (5-102) включает магнит Эм5 - включения движения стола.

Контакты реле РЗ и Р4 (305-307) или (305-325) включают тиристоры 1-ТПЗ или 1-ТП4. Возбуждаются магниты Эм1 иди ЭМ2 короткоходовых гидрозолотников, стол движется вправо или влево.

Положение стола регистрируется сельсином Ccl, ротор которого, связанный кинематически со столом поворачивается на 172° при полном ходе стола.

При отпускании кнопок Кн5 или Кн6 включенное состояние тиристоров 1-ТПЗ или 1-ТП4 и тем самым магнитов ЭМ1 или ЭМ2 целиком зависит от положения оси сельсина Сс1 относительно сельсинов Сс2 и Сс3. В момент перехода через положение согласования осей сельсинов Cc1 и Сс2 или Cc1 и Сс3 включается соответствующий тиристор и отключается противоположный, включается соответствующий магнит и отключается противоположный. Происходит реверс стола.

Нажатием кнопки КН7 отключается реле Р6, магнит Эм6, электронасосы работают на слив, стол останавливается. Второй контакт кнопки Кн7 (75-76) отключает пускатель Кл3, отключается охлаждение.

Для вывода стола в крайнее правое или левое положение следует кнопки Кн5 или Кн6 держать нажатыми до срабатывания конечных выключателей ВП1 или ВП2. Их контакты 44-45 жди 45-46 отключают Р6, отключается Эм5. Стол останавливается.

Управление поперечной подачей бабки

Поперечная подача бабки может быть прерывистой, непрерывной и ручной от маховика. При прерывистой и непрерывной подаче специальной рукояткой на бабке нажат конечный выключатель ВП5.

Скорость непрерывной подачи и величина прерывистой подачи регулируется гидравлическими дросселями, которые установлены на валах электродвигателей M9 и М10.

Включение и задание направления вращения электродвигателей М9 и М10 осуществляется с помощью выключателей с самовозвратом ВЗ и B4.

Длина хода бабки задается сельсинами Сс5, ограничивающим ход бабки назад и Сс6, ограничивающим ход бабки вперед.

Для прерывистой подачи бабки следует предварительно включить движение стола.

Нажатием кнопки Кн9 или Кн10 включается реле Р7 или P8. Контакты этих реле (54-65) включают реле P9, которое ставится на самопитание. Контакт Р9 (54-55) поддерживает питание Р7 или Р8, когда кнопки Кн9 или Кн10 - отпускаются. Контакты реле Р7 или Р8 (5-100) или (5-101) включают магниты Эм3 или Эм4. Бабка задается направлением движения вперед или назад. Положение бабки регистрируется сельсином Сс4, ротор которого связанный кинематически с бабкой, поворачивается на 172° при полном ходе бабки.

Прерывистая подача наступает каждый раз в момент реверса стола.

В крайних положениях, в момент перехода через положение согласования сельсинов Сс4 и Сс5 или Сс4 и Сс6 срабатывают реле Р14 или P15, реверсирующие реле Р7, Р8 и соответствующие магниты Эм3, Эм4. Происходит реверс поперечной подачи. Прекращение прерывистой поперечной подачи наступает с остановом стола или при нажатии кнопки Кн8. Прерывистая поперечная подача используется при обработке изделий.

Непрерывная подача возможна только при остановленном столе.

Нажатием Кн9 или Кн10 включается непрерывное движение бабки вперед или назад. Реверс бабки наступает при срабатывании реле Р14 или P15.

Нажатием кнопки Кн8 отключаются магниты Эм3 или Эм4, движение бабки прекращается. Непрерывная подача используется для правки круга.

Для вывода бабки за предел, ограниченный сельсином Сс5 или Сс6, необходимо кнопки Кн9 или Кн10 держать нажатием все время движения бабки.

С помощью специальной рукоятки можно подключить маховичок для перемещения бабки вручную. При этом освобождается рычаг конечного выключателя ВП5.

Автоматическое движение бабки - запрещается.

Управление вертикальной подачей бабки

При каждом реверсе бабки при срабатывании реле P14 или P15 включается импульсное реле РВ2. Реле РВ2 кратковременно замыкает свой контакт в цепи реле Р5, которое включает магнит Эм6.

Происходит вертикальная подача бабки.

Во время вертикальной подачи реле Р3 своим контактом 233-235 включает тормозную муфту Эм8, подтормаживающую механизм вертикальных перемещений.

При отключении реле РВ2 и Р5 отключается магнит Эм6. Происходит взвод механизма подачи.

Устройство для дистанционного управления длиной хода стола и бабки (рис.5)

Назначение устройства - повышение удобства управления реверсом стола и бабки.

В качестве датчиков положения стола и бабки используются сельсины Сс1 и Сс4, валы которых кинематически связаны соответственно со столом и бабкой.

Задатчиками точек реверса стола являются сельсины-приемники Сс2 и Сс3, бабки - Сс5 и Сс6, вынесенные на пульт управления.

Схема управления столом содержит два фазочувствительных усилителя (транзисторы 1-T1, 1-T2), исполнительный триггер (тиристоры 1-ПП3, 1-ПП4, конденсатор 1-C2) с электромагнитами реверса стола Эм1 и Эм2 и сигнальными лампами Л7, Л8.

Схема управления бабкой содержит фазчувствительные усилители 1-T3, 1-Т4, усилительные тиристоры 1-ПП6, 1-ПП7 с исполнительными реле Р14, Р15.

Питание фазочувствительных усилителей стола и бабки обеспечивается формирователем опорного напряжения (1-T5, 1-T6, 1-Д4, 1-Д5, 1-R9, 1-C5), общее питание схемы - от трансформатора Тр2 с выпрямителем 1-Вп.

Принцип работы схемы рассматривается на примере управления длиной хода стола.

В однофазных обмотках сельсинов-приемников Сс2 и Сс3, включенных по трансформаторной схеме с сельсином-датчиком Сс1, индуктируются напряжения, амплитудные значения которых соответственно равны (рис.1)

Диаграмма напряжений плоскошлифовального станка 3Д725

Ucc2 = Um Sinθ

Ucc3 = Um Sin(θ - γ)

где Um - амплитуда напряжения на выходе сельсина Сс2 при максимальном угле рассогласования его с сельсином Сс1 (θ =90°).

θ - угол рассогласования между роторами сельсинов Сс1 и Сс2

γ - угол сдвига между роторами сельсинов Сс2 и Сс3

Как видно на рисунке, между точками А и Б фаза напряжение ИСс2 и ИСс3 отрицательно. За зоной А Б происходит переворот фазы напряжений ИСс2 и ИСс3, который используется для выдачи команд из реверса. Левее точки А выдается команда на реверс вправо, правее точки Б - на реверс влево.

Таким образом, длина хода стола А Б в градусах определяется взаимным положением роторов сельсинов-приемников Сс2 и СсЗ и равна

АБ=180°- γ

Для нормальной работы схемы необходимо соблюдение условия:

0° < АБ > 180°

В этом случае точка переворота фазы левого сельсина Сс2 (точка А) всегда будет находиться левее точки переворота фазы правого сельсина Сс3 (точка Б). Это ограничение обеспечивается помощью эксцентриков, установленных на валах сельсинов-приемников.

Регистрация переворота фаз сельсинов Сс2 и Сс3 соответственно в точках А и Б осуществляется фазочувствительными усилителями.

Работа схемы иллюстрируется диаграммой (рис.2)

Опорное напряжение Иоп « ^304-361' с формирователя опорного напряжения через диод 1-Д6 поступает на коллектор - эмиттер транзисторов 1-T1, 1-Т2. На эмиттер-базу этих транзисторов через токоограничивающие резисторы 1-R10 и 1-R11 поступают напряжения

Диаграмма напряжений плоскошлифовального станка 3Д725

Ucc2 = U_369-374

Ucc3 = U_380-375

При движении стола в зоне обработки между точками реверса А и Б опорное напряжение Иоп не совпадает с проводящей (положительной) полуволной напряжений ИСс1 и ИСс2 на базах транзисторов и оба транзистора закрыты. Соответственно напряжения И_307-315 в И_325-321 равны нулю.

За левой точкой реверса фаза напряжения ИСс2 изменяется на 180°, и в результате сравнения этого напряжения с напряжением Иоп транзистор 1-T1 оказывается включенным на время совпадения положительных полуволн этих напряжений.

Открытый транзистор включает тиристор 1-ПП3 и вместе с ним электромагнит Эм1, который обеспечивает реверс стола вправо.

За правой точкой реверса аналогично происходит переворот фазы напряжения ИСс3 = И_380-375, включается транзистор 1-Т2 (И_325-321 <> 0) и его ток включает тиристор 1-ПП4 и электромагнит Эм2. Одновременно с помощью конденсатора 1-С2 происходит отключение тиристора 1-ПП3 и электромагнита Эм1. Начинается реверс влево,

Формирователь опорного напряжения работает следующим образом.

Составной транзистор 1-T5, 1-Т6, включенный последовательно с нагрузкой, открыт только тогда, когда отпирающее напряжение И_300-361 совпадает по времени с базовым током, этих транзисторов. Базовый ток транзисторов, протекающий по цепи 300-328-327-302-361-360 имеет емкостной характер и опережает напряжение И_300-361 на 90°.

Таким образом начало отпирания транзисторов происходит в момент появления проводящего напряжения И_300-361, запирание -в момент окончания заряда конденсатора 1-С5.

Время отпертого состояния транзисторов составляет четверть периода питающего напряжения. Форма опорного напряжения Иоп приведена на диаграмме (см.рис.2).

Для удобства наладки устройства лампами Л7 и Л8 осуществляется сигнализация точек реверса стола при отсутствии движения (реле Р6 отключено).

Так как питание анодных цепей тиристоров в режиме сигнализации осуществляется нефильтрованным двухполупериодным напряжением, лампочки отключаются при снятии сигналов с управляющих электродов тиристоров 1-ПП3 и 1-ПП4.

Диод 1-Д1 обеспечивает развязку пульсирующего и фильтрованного напряжений.

Схемой предусмотрен способ уменьшения перебегов стола при увеличении скорости, вызванных запаздыванием срабатывания исполнительных органов. Для этого в схему дистанционного управления длиной хода стола вводится сигнал скорости движения стола от потенциометра R1, связанного с валом двигателя регулирования скорости стола с помощью которого смещаются команды на реверс в сторону, компенсирующую изменение пути от скорости.

На максимальной скорости стола движок потенциометра R1 установлен в крайнем правом положении (точки 330-200 закорочены) и команды на реверс поступают в точках А и Б переворота фаз напряжений сельсинов Сс2 и СС3 (см.рис.1).

На минимальной скорости Vmin движок потенциометра R1 смещается на 90 градусов влево и на резисторы 1-R10 и 1-R11 поступает напряжение И_326-200, приложенное в запирающем к переходам эмиттер-база транзисторов 1-Т1 и 1-T2. Поэтому включение транзисторов происходит при дополнительном угле поворота сельсинов Сс2 и Сс3 от точек реверса А и Б на некоторый угол α а точках А` и Б`.

Как видно из рисунка, введение упреждающего напряжения раздвигает точки выдачи команд на реверс из минимальной скорости относительно максимальной на дополнительный угол 2α.

С помощью переменного резистора 1-R7 величина упреждающего напряжения выбирается такой, чтобы угол 2α соответствовал перебегу стола на максимальной скорости. С увеличением скорости величина напряжения уменьшается, точки реверса сближаются к точкам А и Б, автоматически поддерживая ход стола в заданных пределах.

Принудительное включение в нужном направления осуществляется от кнопок с помощью реле РЗ или Р4. При включении одного из реле его размыкающий контакт снимает питание с катушки соответствующего магнита. Замыкающий контакт реле включает тиристор заданного напряжения, а тиристор противоположного напряжения выключается.

Работа схемы, относящейся к управлению длиной хода бабки, аналогична рассмотренной. Отличие заключается в том, что питание анодных цепей тиристоров 1-ПП6 и 1-ПП7 осуществляется нефильтрованным двухполупериодным напряжением, благодаря чему реле P14 и P15 оказываются включенными только при наличии напряжения на управляющих электродах, т.е. в зоне реверса. В рабочей зоне реле Р14 и P15 отключаются. Компенсация перебегов от скорости перемещения бабки не требуется.

Наладку дистанционного управления ходом стола следует производить в следующий последовательности.

1. Ослабить стопорные винты, фиксирующие положение эксцентриков относительно роторов сельсинов. Эксцентрики прижать друг к другу таким образом, чтобы точка касания находилась симметрично между ними.

2. Тумблером регулирования скорости стола установить максимальную скорость стола. (Движок резистора R1 в крайнем правом положении).

3. Установить центр стола под осью шлифовального круга. Вращать ротор левого сельсина Сс2 в сторону уменьшения длины хода (по часовой стрелке) до загорания лампы Л7, затем отвести сельсин в противоположную сторону до погасания лампы Л7.

Аналогично вращать ротор правого сельсина СсЗ в сторону уменьшения длины хода (против часовой стрелки) до загорания лампы Л8, затем отвести сельсин в противоположную сторону до погасания лампы Л8.

4. Пустить стол и роторами левого и правого сельсина добиться минимального хода стола, симметричного относительно оси шлифовального круга. После этого зафиксировать стопорными винтами положение эксцентриков относительно роторов сельсина.

5. Тумблером регулирования скорости стола установить минимальную скорость стола (Движок резистора R1 смещен на 90 градусов от крайнего правого положения). При этом длина хода стола должна быть меньше примерно на 70 мм с каждой стороны по сравнению с длиной хода по пункту 4.

6. Пустить стол влево нажатием кнопки "Стол влево" до выхода зеркала стола за ось шлифовального круга, затем нажать и отпустить кнопку "Стол стоп". Повернуть ротор левого сельсина Сс2 в сторону увеличения длины хода (против часовой стрелки) до первого погасания лампы Л7. В этом положении, вращая конус на левом стопорном винте, установить его таким образом, чтобы ограничить дальнейший поворот левого эксцентрика в сторону увеличения длины хода. Зафиксировать это положение конуса.

7. Аналогично пункту 6 произвести настройку в правом положении стола.

Наладка дистанционного управления ходом бабки осуществляется аналогично по п.п. 1, 3, 4, 6, 7 с исключением пунктов 2 и 5.

Блок управления электромагнитной плитой

Устройство предназначено для намагничивания и размагничивания плиты (см.рис.6)

Питание плиты осуществляется от регулируемого тиристорного источника напряжения.

В режиме намагничивания тиристоры работают как диоды и на плиту поступает двухполупериодное номинальное напряжение.

В режиме размагничивания питание плиты осуществляется знакопеременным напряжением, убывающим по величине. Изменение направления тока осуществляется контактами реверсивного мостика.

В схеме предусмотрена бестоковая коммутация контактов реверсивного мостика и переключение источника питания.

Схема работает следующим образом: нажатием Кн15 включается 2-PI.

Его контакт 420-425 включает реле 2-Р2, 2-РЗ, 2-Р4, 2-Р5, 2-Р6, контакт 420-442 включает 2-Р7, 2-Р16.

После включения 2-Р16 контакт 442-449 включает реле 2-РВ2, 2-Р8, включаются тиристоры 2-TП1, 2-ТП2. При этом включение каждого тиристора происходит в начале проводящего для него полупериода напряжения питания, т.е. тиристоры выполняют роль диодов и на плиту подается полностью выпрямленное напряжение. Плита намагничивается полным током.

Для размагничиваний плиты нажимают кнопку Кн16. Реле 2-P1 отключается. Его контакт 420-442 отключает реле 2-РВ2 и Р-Р8. Тиристоры гаснут. По окончании выдержки времени (бестоковой паузы) реле 2-РВ2 (время достаточное для разряда плиты через Д1 и Д2) контактом 420-441 отключаются 2-РВ1, 2-Р7, 2-Р16.

Контакт 2-P16 454-455 включает реле 2-PB3, 2-P9, 2-P17; Контакты 2-P17 400-403, 401-405 подготавливают плиту к включению противоположной намагничиванию полярности. После включения P17 контакт 449-453 включает 2-РВ2 и 2-Р8. Включается тиристор 2-ТП2, а тиристор ТП-1 отключен контактом реле 2-Р1 на все время размагничивания.

Таким образом, при размагничивании питание плиты осуществляется однополупериодной схеме. На первой ступени тиристор 2-ТП2 работает как диод. При этом через плиту идет ток 0,5 Iн.

Контакт 2-P17 443-444 предотвращает включение реле 2-Р7 и 2-PB1 при замыкании 2-РВ (420-441).

После окончания выдержки времени 2-PВ1, отключается реле 2-Р2 и контакт его 420-452 отключает 2-РВ2 и 2-Р8. Тиристор гаснет (бестоковая пауза). После срабатывания контакта 2-РВ2 420-461 отключается реле 2-РВЗ, 2-Р9 и 2-Р17.

Контакт P17 443-444 совместно с контактом 2-Р2 446-442 включает реле 2-РВ1, 2Р7, 2-Р16. Контакт 2-P16 400-401, 403-405 подготавливают плиту к включению на ток противоположной полярности.

Контакт P16 442-449 совместно С 442-446 включает реле 2-РВ2 и 2-Р8. Включается тиристор TП2, через плиту течет ток, обусловленный углом зажигания при введенном резисторе 2-R1.

Момент включения тиристора 2-ТП2 определяется временем перезаряда конденсатора 2-С1 по цепи 405-401-402-403-400-10-2-413-410-413-415.

Аналогичным образом происходит переключение на последующих ступенях размагничивания. При этом последовательно выключаются реле 2-P3, 2-P4, 2-P5, вводя в цепь управляющего электрода тиристора 2-ТП2 дополнительно резисторы 2-R2, R3, R4, R5.

При этом увеличивается время перезаряда конденсатора 2-01, уменьшается время горения тиристора TП2 и величина установившегося тока на очередной ступени.

В конце V ступени по истечении выдержки времени реле 2-РВ2 происходит отключение реле 2-РВ3, 2-P9 и 2-P17, а через выдержку времени реле 2-РВ3 отпадает его контакт 420-446 отключающий реле 2-РВ2 и 2-Р8.

Схема обесточивается.

В схеме предусмотрен переключатель (тумблер) 2-В1 с помощью которого можно остановить процесс размагничивания на любой ступени для подгонки тока плиты.

Блокировки

1. Если переключатель В1 установлен в положение "Работа с электромагнитной плитой", то пуск движений стола возможен только после включения намагничивания плиты и замыкания контактов реле P18 (47-51);

2. Если во время работы станка (включен электродвигатель шлифовального круга и движется стол) теряет питание электромагнитная плита, P18 (21-22), то двигатель шлифовального круга М1 отключается.

Контакт P18 (47-51) отключает реле Р8 и РВ3, стол останавливается.

При отключении пускателя КЛ1 замыкается его контакт (28-31), включается реле Р2. Контакт Р2 (83-84) включает пускатель КЛ4, включается двигатель М7, шлифовальный круг ускоренно отводится от изделия.

Контакт Р2 (82-90) включает реле РВ1. которое своим контактом (51-91) включает реле P12 и магнит Эм7, отсоединяющий маховик ручных, перемещений.

При срабатывании реле временя РВЗ, отключается реле P1, P2, PB1, КЛ4, включается Эм8, двигатель М7 тормозится.

Такой аварийный отвод шлифовального круга от изделия наступает не только при отключении электромагнитной плиты, но при каждом аварийном отключении пускателя КЛ1 во время работы станка. Так отвод наступает при отключении реле давления РД, при срабатывании теплового реле PT1, автомата ВА1. Во всех этих случаях происходит также остановка стола (Р2 52-53);

Защита

Защита электрооборудования станка от коротких замыканий обеспечивается автоматическими выключателями ВА; ВА1...ВА6 и предохранителями Пр1.. .Пр5.

Защита электродвигателей от перегрузок осуществляется при помощи тепловых реле РТ1..РТ6.

Минимальная защита электродвигателей обеспечивается магнитными пускателями.

Сигнализация

Вся сигнализация станка сосредоточена на пульте сигнализации, расположенном на правой стороне колонны.

- Л1 "Сеть" - сигнальная лампочка загорается при подаче напряжения в рабочие цепи в целя управления

- Л2 "Гидропривод" - лампочка горит при включенном гидроприводе

- ЛЗ "Смазка" - сигнальная лампочка включена при нормальной работе смазки: реле давления РД включено через реле Р1З

- Л4 "Намагничивание" - лампочка горит в полный накал, если включена плита и включено реле P18. При размагничивании лампочка Л4 горит вполнакала через контакт реле размагничивания 2-Р6 (7-14) и сопротивление 2-R12, В конце размагничивания гаснет.

- Л5 и Л6 - лампочки горят во время реверса поперечных подач шлифовальной бабки впереди и сзади

- Л7 и Л8 - лампочки горят во время реверсов хода стола слева и справа

- УС - указатель скорости на пульте показывает скорость стола

- УН - указатель нагрузки показывает нагрузку шлифовального круга.

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Перечень элементов плоскошлифовального станка 3Д725

Перечень элементов плоскошлифовального станка 3Д725. Смотреть в увеличенном масштабе

Схема расположения электрооборудования плоскошлифовального станка 3Д725

Схема расположения электрооборудования плоскошлифовального станка 3Д725

Схема расположения электрооборудования плоскошлифовального станка 3Д725

Схема расположения электрооборудования плоскошлифовального станка 3Д725

Читайте также: Справочник заводов производителей шлифовальных станков

3Д725 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Видеоролик.

Технические данные и характеристики станка 3Д725

| Наименование параметра | 3Д725 | |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | |

| Наибольшие размеры обрабатываемых на столе изделий (длина х ширина х высота), мм | 2000 х 630 х 630 | |

| Наибольшие размеры изделий, обрабатываемых на электромагнитной плите (длина х ширина х высота), мм | 2000 х 630 х 505 | |

| Наибольшая масса изделий, обрабатываемых на электромагнитной плите, кг | 2000 | |

| Наибольшая масса обрабатываемых на столе изделий, кг | 650 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 235..880 | |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 2000 х 630 | |

| Размеры поверхности электромагнитной плиты (длина х ширина), мм | 2000 х 630 | |

| Продольное перемещение стола от гидравлики (наименьшее/наибольшее, мм | 300...2100 | |

| Скорость возвратно-поступательного движения стола, м/мин | 3 ... 30 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-75 | ПП500 х 100 х 305 | |

| Число оборотов шлифовального круга в минуту | 1470 | |

| Наибольший допустимый крутящий момент на шпинделе, кгс*м | ||

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-67 (наибольший диаметр), мм | 100 | |

| Наибольшее поперечное перемещение шлифовальной бабки (ручное и от гидравлики), мм | 660 | |

| Цена деления лимба поперечного перемещения шлифовальной бабки, мм | 0,05 | |

| Поперечное перемещение шлифовальной бабки на один оборот лимба, мм | 2 | |

| Пределы скоростей поперечной подачи шлифовальной бабки (бесступенчатое регулирование), м/мин | 0,2...1 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм | 2...75 | |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 645 | |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,004 | |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 0,5 | |

| Автоматические вертикальные подачи шлифовальной бабки, мм | 0,004...0,1 | |

| Скорость вертикального ускоренного перемещения, м/мин | 0,375 | |

| Привод и электрооборудование станка | ||

| род тока питающей сети | 50Гц, 380 В | |

| Количество электродвигателей на станке | 8 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 30 | |

| Электродвигатель вертикального ускоренного перемещения шлифовальной бабки, кВт | 1,5 | |

| Электродвигатель регулирования скорости стола, кВт | 0,55 | |

| Электродвигатель насоса гидросистемы, кВт | 11 | |

| Электродвигатель насоса системы смазки, кВт | 0,18 | |

| Электродвигатель насоса системы охлаждения, кВт | 0,6 | |

| Электродвигатель магнитного сепаратора, кВт | 0,12 | |

| Электродвигатель воздушного теплообменника, кВт | 0,18 | |

| Общая установленная мощность всех электродвигателей, кВт | 44,13 | |

| Габариты и масса станка | ||

| Габарит станка, мм | 5750 2860 2860 | |

| Масса станка, кг | 15450 |

- Станок плоскошлифовальный 3Д725. Руководство по эксплуатации 3Д725.000.000, 1986

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация