16К20Ф3 Электрооборудование станка

Электросхема станка

Сведения о производителе токарного станка с ЧПУ 16К20Ф3

Производитель токарного станка 16К20Ф3 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

16К20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ). Назначение, область применения

Токарный патронно-центровой станок 16К20Ф3 предназначен для токарной обработки деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Станок 16К20Ф3 предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Токарный станок 16К20Ф3 сконструирован на базе токарно-винторезного станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция.

Станки 16К20Ф3 могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6. Внутренний (инструментальный) конус шпинделя - Морзе 6. Стандартный диаметр токарного патрона 200, 250 мм.

Область применения: Мелкосерийное серийное производство.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

В зависимости от заказа станки поставляются с основанием под транспортер стружкоудаления и комплектуются транспортером или с основанием без окна для транспортера стружкоудаления и не комплектуются транспортером.

Читайте также: Электрооборудование станка 16К20ф3с32 c ЧПУ 2Р22, 1985

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Обозначения станков 16К20ф3 в зависимости от исполнения и модели ЧПУ

| Модель станка | Модель ЧПУ | Модель привода | Год начала производства |

|---|---|---|---|

| 16К20Ф3 | Контур 2ПТ-71, Н22-1М, ЭМ-907, Алкатель CC-221-02P |

Приз | 1972 |

| 16K20T1 | Электроника НЦ-31 | Приз | 1972 |

| 16К20Ф3С1 | Контур 2ПТ-71 | Приз | |

| 16К20Ф3С2 | СС221-02Р Алкатель | Приз | |

| 16К20Ф3С32 | 2Р22 | Размер 2М-5-21 | 1985 |

| 16К20РФ3С32 | 2Р22 | Размер 2М-5-21 | 1985 |

| 16К20Ф3С132 | 2Р22 | Размер 2М-5-21 | 1985 |

| 16К20Ф3С232 | 2Р22 | Размер 2М-5-21 | 1985 |

| 16К20Т1.02 | НЦ-31 | Размер 2М-5-21 | 1987 |

| 16К20Ф3С4 | ЭМ-907 | Приз | |

| 16К20Ф3С5 | Н22-1М | Приз | |

| 16К20Ф3С6 | 1Н22-62 | ||

| 16К20Ф3С8 | 1Н22-61 | ||

| 16К20Ф3С15 | МС2101-01 | ||

| 16К20Ф3С18 | 2У22-62 | Кемтор, Кемрон НРБ | |

| 16К20Ф3С19 | 2У22-62 | Размер 2М-5-2 или Кемтор, Кемрон |

1983 |

| 16К20Ф3С119 | 2У22-62 | Размер 2М-5-2 или Кемтор, Кемрон |

1983 |

| 16К20Ф3С219 | 2У22-62 | Размер 2М-5-2 или Кемтор, Кемрон |

1983 |

| 16К20Ф3С39 | Электроника НЦ-31 | ||

| 16К20Ф3С239 | Электроника НЦ-31 |

Читайте также: Российские производители современных систем ЧПУ

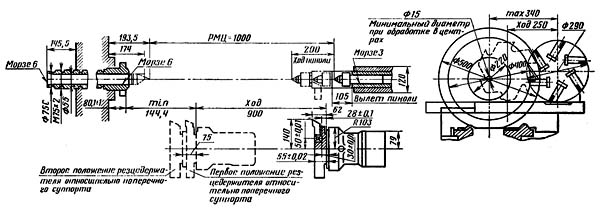

Габарит рабочего пространства токарного станка с ЧПУ 16К20Ф3

Чертеж рабочего пространства токарного станка 16к20ф3

Габарит рабочего пространства токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Общий вид токарного станка с ЧПУ 16К20Ф3

Фото токарного станка 16к20ф3

Фото токарного станка 16к20ф3

Фото токарного станка 16к20ф3

Электрооборудование токарного станка 16К20Ф3, с ЧПУ Н22-1М, 1981 год

Использованная документация

- Станок токарный патронно-центровой с системой ЧПУ Н22-1М. Схема электрическая принципиальная 16К20Ф.000.000 Э3 на 2 листах

- Устройство управления патроном и пинолью Схема электрическая принципиальная 16К20Ф.032.300 Э3.1

- Станок токарный патронно-центровой с системой ЧПУ Н22-1М. Перечень элементов 16К20Ф.000.000 ПЭ3 на 10 листах

- Станок токарный патронно-центровой с системой ЧПУ Н22-1М. Схема электрическая соединений 16К20Ф.000.000 Э4

Общие сведения

Электрооборудование станка 16К20Ф3 предназначено для работы от сети трехфазного переменного тока с глухозаземленной нейтралью напряжением 380В, 50 Гц ± 10%.

Установленная мощность электрооборудования станка равна 21 кВт.

Ток фазы при номинальной нагрузке равен 39А.

Для питания электрических машин и электрических аппаратов используется переменный и постоянный ток следующих параметров:

- Цепи электродвигателей, трансформаторов и устройство ЧПУ модели Н22-1М - 3х50Гц, 380В

- Цепи управления: переменного тока - 50Гц, 110В

- Цепи управления: постоянного тока - =24В

- Цепи управления шаговыми двигателями - =48В

- Цепи местного освещения станка - 50Гц, 24В

- Цепи световой сигнализации - 50Гц, 22В

Читайте также: Описание системы ЧПУ Н22-1М

Читайте также: Описание системы ЧПУ 2Р22

Контроль положения узлов и механизмов станка осуществляется путевыми переключателями типа ВПК2000, блоками БПМ, бесконтактными выключателями КВД и датчиком положения ТЦ (вместо блоков БПМ допускается установка блоков выключателей по нормам завода "Красный пролетарий").

На пульте управления станком, расположенном на подвижном ограждении, и пульте управления, расположенном на устройстве ЧПУ, установлены кнопки и переключатели для управления станком в наладочном и автоматическом режимах. Для визуального контроля наличия напряжения, работы гидростанции и смазки направляющих станка предусмотрена световая сигнализация. Назначение световой сигнализации на пульте управления устройства ЧПУ смотрите в технической документации на устройство ЧПУ.

Для освещения рабочей зоны станка на шкафу управления установлен светильник типа НКС01 с лампой накаливания 24В, 60Вт.

Сзади станка на передней бабке расположены два путевых переключателя для контроля диапазона частоты вращения шпинделя.

Связь между станком и гидростанцией выполнена в металлорукаве. Все кабели, соединяющие шкаф управления и устройство ЧПУ прокладываются в коробе. Электроаппараты, не требующие обязательной установки на станке, смонтированы в шкафах управления.

Ввод медных проводов питания в защитного заземления, марки ПГВ, сечением 10 мм² к клеммам вводного автоматического выключателя и болту заземления через вводное отверстие шкафа управления с резьбой I дюйм.

Первоначальная пуск

Подключить станок к цеховой сети.

Проверить действие всех блокировочных устройств и сигнализации.

При помощи органов ручного управления станка и устройства ЧПУ проверить четкость срабатывания релейно-контакторной аппаратуры.

При достижении четкой работы всех электроаппаратов, расположенных в шкафах управления, подсоединить ранее отключенные провода к наборам зажимов.

Проверив работу системы смазки приступить к опробованию работы станка. Поочередным включением электродвигателей согласовать их направление вращения с указанным в руководстве по эксплуатации 16К20Ф.000.000 РЭ.

Описание работы электросхемы

Для выбора необходимого режима работы служит переключатель режимов, установленный на панели управления устройства ЧПУ и переключатель S45 на станочном пульте управления.

Перед началом работа на станке, независимо от выбранного режима, необходимо предварительно включить на шкафу управления вводной выключатель F1, а затем с помощью соответствующей кнопки электродвигатели гидростанции.

Работу в автоматическом режиме см. в технической документации на устройство ЧПУ, для составления программы необходимо использовать инструкцию по программированию ПУ.Н22-1М.ИП.

Работа гидростанции

Включение гидростанции осуществляется со станочного пульта управления кнопкой S38 при наличии сигнала о готовности устройство ЧПУ. Это произведет включение контактором К7 электродвигателя насоса подпитки М5. После того, как разогреется масло, включится электромагнит Y7 и поднимется давление в магистрали подпитки (контролируется при помощи реле давления S8), контактором К8 запустится электродвигатель насоса высокого давления М4. За температурой масла в гидросистеме следят регуляторы температуры А11 и A12. На станочном пульте управления имеются лампы Н4 и Н5, которые сигнализируют о разогреве и перегреве масла.

Выбор частоты вращения шпинделя

Для включения соответствующей частоты вращения шпинделя сигналы из устройства ЧПУ подаются на кодовые реле К41, К42, К44, К48, из контактов которых построен релейный дешифратор. На входе этого дешифратора появляется сигнал на включение соответствующей пары электромагнитных муфт автоматической коробки скоростей АКС (порядок включения электромагнитных муфт указан в таблице 1 на принципиальной схеме станка).

Для отключения вращения шпинделя пускателем К2 подается команда на его торможение (время торможения определяется настройкой реле К5-5 сек).

Вращение шпинделя в толчковом режиме включается при нажатии кнопки толчкового режима S6 на станочком пульте управления, которая включает пускатель К1, а он - малую частоту вращения шпинделя в прямом направлении (реле К41 и пускатель К3).

Включение электродвигателя главного привода М3 осуществляется подачей команды от устройства ЧПУ или от станочного пульта управления кнопками S36 или S46 на промежуточные реле К50 или К51 с включением соответствующего пускателя К3 ила К4.

Отключение электродвигателя главного привода М3 в наладочном режиме производится с станочного пульта управления кнопкой S35.

Контроль диапазона осуществляется путевыми переключателями S39, S40 с включением реле К53.

Выбор позиции инструмента

На станке предусмотрена возможность установки 6-ти или 8-ми позиционной резцедержки.

6-ти позиционная резцедержка

Поворот резцедержки на необходимую позицию осуществляется при подаче сигнала из устройства ЧПУ на реле смены инструмента резцедержки К29 и кодовые реле позиции инструмента K21, К22, K28 с включением контактором K12 электродвигателя М8. Схема построена на совпадении заданной с устройства ЧПУ позиции инструмента с позицией, определяемой герконовым датчиком положения на шесть позиций, встроенным в резцедержку.

При совпадении позиции включается реле контроля заданной позиции К17, которое контактором К13 дает команду на реверс электродвигателя М8 для фиксации и зажима резцедержки.

По окончании цикла смены инструмента включается реле К18 токовым реле К54 к путевым переключателем контроля нижнего положения S10. Реле К18 дает сигнал в устройство ЧПУ об окончания смены инструмента.

8-ми позиционная резцедержка

В этой резцедержке в отличие от 6-ти позиционной добавляется одно кодовое реле позиции инструмента К28 и используется другой герконовый датчик положения - на 16 позиций.

Гидрораспределители при включения электромагнитов Y8,Y9,Y10 и Y11 управляют гидромотором, который осуществляет поворот и затем ЗАЖИМ резцедержки.

После совпадения позиции реле K17 при помощи реле K14 и электромагнита Y9 дает команду на зажим резцедержки.

Ответ об окончании смены инструмента через выдержку времени дает контакт реле K15, которое включается группой контактов на строке 43 принципиальной схемы.

Для обеспечения постоянного зажима резцедержки электромагнит Y9 постоянно включен при отсутствии сигнала на смену инструмента.

Включение охлаждения

При наличии вращения шпинделя контактором К5 включается электродвигатель насоса охлаждения М6. Насос охлаждения работает в трех режимах:

- Постоянно включен;

- Включается по программе от устройства ЧПУ;

- Постоянно выключен.

Переключение режимов осуществляется трёхпозиционным переключателем S7, на пульте станка.

Смазка направляющих

Электродвигатель насоса сказки М7 включается контактором К3 при каждом первоначальном пуске станка и остается включенным на время, необходимое для смазки направляющих. При работе станка продолжительное время цикл смазки устанавливается при помощи реле времени К10 с необходимой выдержкой времени на интервал между смазками 45 мин и реле времени K11 с необходимой выдержкой времени на смазку 3 сек.

Предусмотрена возможность включения смазки во время паузы -толчковой кнопкой S9 со станочного пульта управления не нарушая цикла смазки. На станочном пульте управления есть лампа Н3 сигнализирующая о включении смазки.

Оснащение станка

Возможные варианты оснащения станка показаны в таблице 2 на принципиальной схеме.

Электромеханический зажим

Зажим осуществляется электродвигателем А1-М, который управляется контакторами К1 к К2. Управление этими контакторами ocуществляется ножными педалями S1 и S2 (устройство A2). Вместо педалей возможна установка кнопочных станций.

Пневматический зажим

В отличие от электромеханического зажима здесь зажим ocyществляется воздухораспределителем, который управляется электромагнитами Y1 Y2.

Блокировки

В электросхеме станка осуществлены блокировки:

- запрещение включение станка в автоматическом режиме при не включённой гидростанции или ненормальной температуре масла (недогреве или перегреве), отсутствии давления в напорной магистрали гидростанции;

- запрещающие первоначальное включение станка в автоматическом режиме без защитного ограждения шпинделя;

- ограничение перемещения каретки и суппорта в крайних предельных положениях;

- запрещающие одновременное включение трёх и более алектромагнитных муфт при изменении частоты вращения шпинделя;

- запрещающие работу станка и осуществляющие отключение вводного автоматического выключателя кнопкой с запором при необходимости аварийного останова.

Защита электрооборудования станка 16К20Ф3

Защита от токов коротких замыканий цепей питания устройства ЧПУ, электродвигателей и трансформаторов осуществлена автоматическими выключателями серий А3700 и АК63. Возможно исполнение с автоматическим выключателем серии A3124.

Защита электродвигателей от длительных перегрузок осуществлена тепловыми реле серии ТРН.

Защита трансформаторов от токов коротких замыкания в цепях управления осуществлена плавкими предохранителями серии ПРС-6.

Типы, значения номинальных токов и токов уставок на все упомянутые аппараты даны в перечне элементов 16К20Ф.000.000 ПЭЗ.

Нулевая защита электрооборудования станка, обеспечивающая невозможность самопроизвольного включения аппаратов при восстановлении подачи электроэнергии после внезапного исчезновения, осуществляется катушками магнитных пускателей и реле, которые при напряжении ниже 85% номинального значения автоматически отключают электродвигатели от сети.

Схема электрическая токарного станка с ЧПУ 16К20Ф3

Схема электрическая токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Схема электрическая токарного станка с ЧПУ 16К20Ф3

Схема электрическая токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Схема электрическая токарного станка с ЧПУ 16К20Ф3

Схема электрическая токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ЧПУ 16К20Ф3

Перечень элементов токарного станка с ЧПУ 16К20Ф3. Смотреть в увеличенном масштабе

Читайте также: Ремонт гидравлических систем металлорежущих станков

16К20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ). Видеоролик.

Технические характеристики станка 16К20ф3

| Наименование параметра | 16К20Ф3С32 | 16К20Ф3С5 | 16К20Ф3С8 |

|---|---|---|---|

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Основные параметры станка | |||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 220 | 220 | 220 |

| Диаметр отверстия в шпинделе, мм | 53 | 53 | 53 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления в стали, мм | 25 | 25 | 25 |

| Предельный диаметр сверления в чугуне, мм | 28 | 28 | 28 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 22 | 22 | 22 |

| Пределы чисел оборотов шпинделя, об/мин | 12,5...2000 | 12,5...2000 | 12,5...2000 |

| Количество автоматически переключаемых скоростей | 9 | 9 | 9 |

| Диапазон автоматического переключения | 16 | 16 | 16 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное / поперечное, мм |

900/250 | 900/250 | 900/250 |

| Максимальная скорость продольной подачи при нарезании резьбы, мм/мин | 2000 | 1200 | 2000 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | до 20 | 0,01..40 |

| Диапазон скоростей продольных подач, мм/мин | 3..2000 | 3..1200 | 1..2000 |

| Диапазон скоростей поперечных подач, мм/мин | 3..2000 | 1,5..600 | 1..2000 |

| Скорость быстрых продольных ходов, мм/мин | 7000 | 4800 | 7500 |

| Скорость быстрых поперечных ходов, мм/мин | 4000 | 2400 | 5000 |

| Дискретность продольного перемещения | 0,002 | 0,01 | 0,01 |

| Дискретность поперечного перемещения | 0,002 | 0,005 | 0,005 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,001 | 0,001 | 0,001 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,001 | 0,05 | 0,05 |

| Тип датчика нулевого положения | КВД3-24 | КВД3-24 | |

| Тип датчика обратной связи | РОД-620 | ВТ | |

| Тип резьбонарезного датчика | РОД-620 | ИГР | ИГР |

| Электродвигатель главного привода | А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

| Мощность двигателя главного привода, кВт | 11 | 11 | 11 |

| Суммарная мощность электродвигателей, кВт | 20 | 20 | 20 |

| Суммарная мощность станка, кВт | 22 | 22 | 22 |

| Габариты и масса станка | |||

| Масса станка с ЧПУ, кг | 5000 | 5000 | 5000 |

- Станок токарный патронно-центровой с числовым программным управлением 16к20ф3. Руководство по эксплуатации 16К20Ф3.000.000 РЭ, 1974

- Станок токарный патронно-центровой с числовым программным управлением 16к20ф3. Руководство по эксплуатации электрооборудования 16К20Ф3.000.000 РЭ1, 1981

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Завгороднев П. И. Работа оператора на станках с программным управлением, 1981

- Косовский В.Л. и др. Программное управление станками и промышленными роботами 1989

- Сергиевский Л. В. Пособие наладчика станков с ЧПУ 1991

Список литературы:

Полезные ссылки по теме. Дополнительная информация