16К20Т1 Электрооборудование станка

Электросхема станка

Сведения о производителе токарного станка 16К20т1

Производитель токарного станка 16К20т1 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

16К20Т1 Станок токарный патронно-центровой с оперативной системой управления (ОСУ). Назначение, область применения

Назначение токарного станка 16К20Т1 с ОСУ - Токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Токарный патронно-центровой станок 16К20Т1 предназначен для токарной обработки наружных (диаметром до 500 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Область применения: мелкосерийное, серийное производство с небольшими повторяющимися партиями деталей.

Принцип работы и особенности конструкции станка

Токарный станок 16К20Т1 сконструирован на базе токарного станка 16к20ф3 и имеет то же назначение. Большинство узлов унифицировано. Во многом унифицирована также конструкция. Принципиально различаются системы управления.

В отличие от станка 16К20Ф3 в станке 16К20Т1:

- пределы продольных подач 0,01..2,8 мм/мин;

- наибольшая скорость движения продольной подачи 2000 мм/мин;

- скорость быстрых продольных ходов 6000 мм/мин.

Управление станком осуществляется посредством «Электроники НЦ-31». Станок оснащен следящими электроприводами подач: источниками движения являются двигатели постоянного тока; обратная связь выполнена на базе датчиков фотоимпульсного типа.

Оперативное управление обеспечивает ввод и редактирование управляющей программы с помощью клавиатуры пульта, а также возможность передачи программы в кассету внешней памяти для хранения вне станка. На УЧПУ «Электроника НЦ-31» программа визуализируется на лампах цифровой индикации.

Станок может выпускаться в специальном и специализированном исполнении с наладкой по комплекту заказа, например 16К20Т.1.Н001, 16К20Т1.Н002.

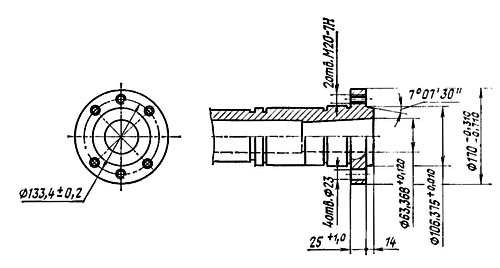

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6. Внутренний (инструментальный) конус шпинделя - Морзе 6. Стандартный диаметр токарного патрона 200, 250 мм.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

Разработчик — Московский станкостроительный завод «Красный пролетарий» им. А. И. Ефремова.

Токарный станок 16К20Т1 с оперативной системой управления (ОСУ) выпускался в трех исполнениях:

Исполнения токарного станка 16К20Т1 с оперативной системой управления (ОСУ)

- 16К20Т1 станок с двухскоростной шпиндельной бабкой и ручной резцедержкой под быстросменные блоки

- 16К20Т1.01 станок с девятискоростной автоматической коробкой скоростей и автоматической резцедержкой

- 16К20Т1.02 станок с бесступенчатой автоматической коробкой скоростей и автоматической резцедержкой

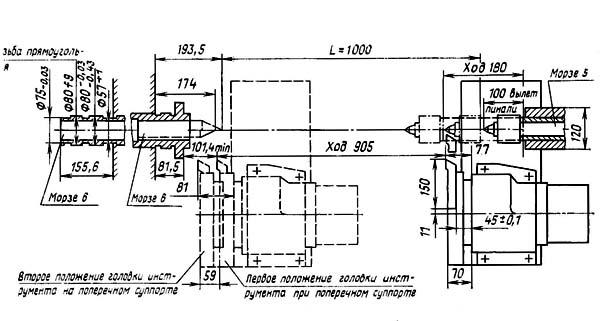

16К20Т1 Габарит рабочего пространства токарного станка с ОСУ

Чертеж рабочего пространства токарного станка 16К20Т1

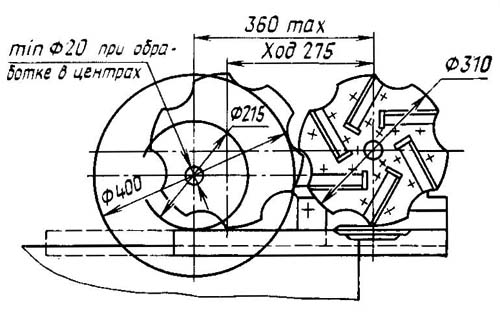

Посадочные и присоединительные базы токарного станка 16К20Т1. Револьверная головка

Посадочные и присоединительные базы токарного станка 16К20Т1

Шпиндель токарного станка 16К20Т1

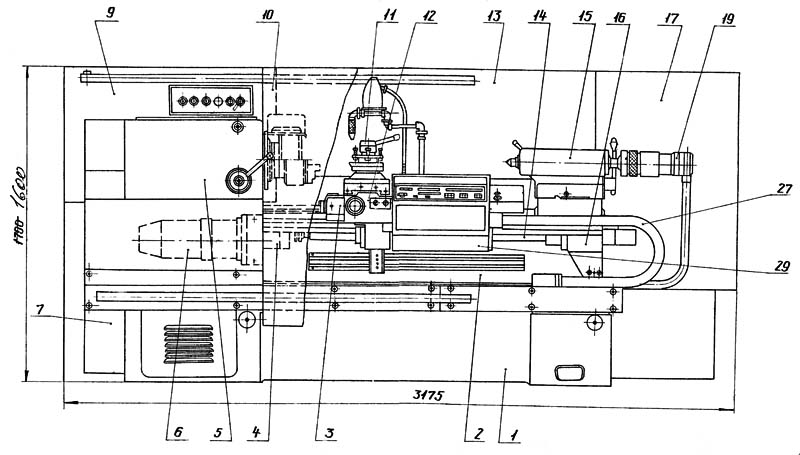

16К20Т1 Общий вид токарного станка

Фото токарного станка 16К20Т1

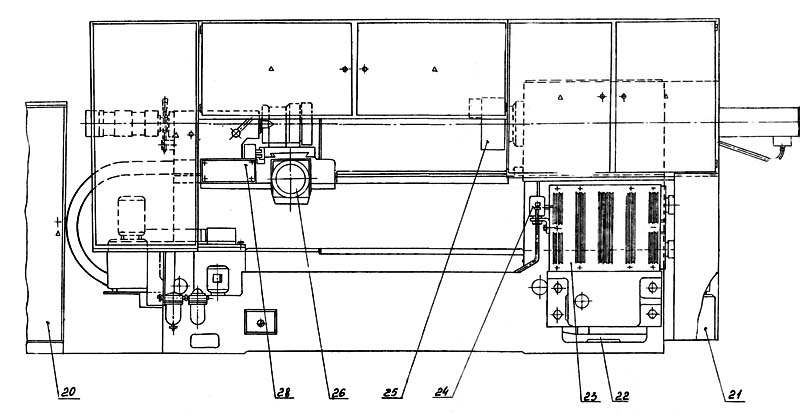

Расположение составных частей токарного станка с ОСУ 16К20Т1

Расположение составных частей токарного станка 16К20Т1

Расположение составных частей токарного станка 16К20Т1

Спецификация составных частей токарного станка с ОСУ 16К20Т1

- Основание - 16К20Т1.011000.000-01

- Станина - 16К20Т1.010000.000

- Каретка - 16К20Т1.051000.000

- Опора левая винта продольного перемещения - 16К20Т1.070000.000

- Бабка шпиндельная с подшипником "Гаме" - 16К20Ф.023000.000-01

- Привод продольного перемещения - 16К20Т1.481000.000

- Ограждение неподвижное - 16К20Т1.264000.000

- Привод датчика резьбонарезания - 16К20Ф.163.000-03

- Шкаф управления - 16Д20.211000.000-01

- Ограждение подвижное - 16К20Т1.262000.000

- Резцедержка поворотная - 16Р20Ф.041.СП

- Винтовая шариковая пара поперечного перемещения - 16К20T1.153000.000

- Шкаф управления - 16Д20.212000.000-02

- Винтовая шариковая пара продольного перемещения - 16К20Т1.154000.000

- Бабка задняя - 16К20Ф.030.СП

- Опора продольного винта правая - 16К20Т1.071000.000

- Электрооборудование - 16К20Т1.183000.000

- Шкаф управления - 16Д20.213000.000-02

- Электромеханический привод пиноли задней бабки - 16К20Ф.032.000

- Шкаф приводов подач - 16Д20.214000.000

- Смазка централизованная - 16К20Ф.240.СП

- Моторная установка с поликлиновой ременной передачей - 16К20Ф.159.000

- Автоматическая коробка скоростей (АКС) - 16К2СФ.158000.000

- Контроль смазки AKC - 16К2СФ.400.000

- Патрон механизированный с электромеханическим приводом - 16К20Ф.092.000

- Привод поперечного перемещения - 16К20Т1.482000.000

Редуктор поперечной подачи - 16К20Т1.153000.000-01 - Разводка коммуникаций по станку - 16К20Т1.115000.000

- Разводка коммуникаций по каретке - 16К20Т1.114000.000

- Пульт управления - 16К20Т1.500000.000

- Блок ручного управления - 16К20Т1.501000.000

- Люнет неподвижный - 16К25.101.СП

- Экранное приспособление для настройки инструмента - 16К20Ф.321.СП

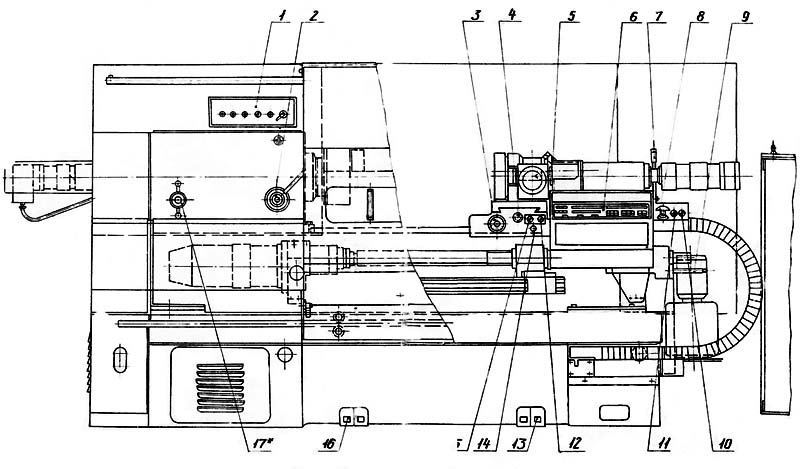

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка "Аварийный останов"

- Ось ручного перемещения каретки

- Кнопка "Схода с аварийного кулачка"

- Переключатель "Блокировка пульта управления"

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель "Пуск", "Стоп" шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

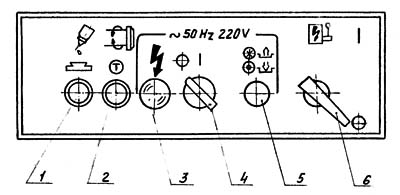

Расположение органов управления токарным станком 16К20Т1. Пульт управления

Пульт управления токарным станком 16К20Т1

Перечень органов управления токарным станком 16К20Т1. Пульт управления

- Кнопка "Смазка направляющих станины"

- Кнопка "Толчок шпинделя"

- Лампа "Наличие напряжения"

- Выключатель минимального расцепителя вводного автомата

- Механическая блокировка выключателя минимального расцепителя вводного автомата

- Рукоятка вводного автомата

- Сигнальная лампа контроля смазки АКС

Электрооборудование токарного станка с ОСУ 16К20Т1. 1982 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь постоянного тока управления катушками муфт = 24 В;

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода - A02-61-4 СПУЗ; 13,0 кВт; 1460 об/мин

- М2 - электронасос охлаждения - ПА-22; 0,12 кВт, 2800 об/мин

- М3 - электродвигатель быстрого хода каретки - 4AХ80А4; 1,1 кВт, 1400 об/мин

Электрооборудование станка предназначено для:

- управления подвижными механизмами станка

- обеспечения подачи охлаждающей жидкости

- обеспечения подачи смазки направляющих

- освещения рабочей зоны станка

Питание электрооборудования осуществляется от сети трехфазного переменного тока.

Технические данные электрооборудования токарного станка с ОСУ 16К20Т1

Питание электрических машин, аппаратов, цепей управления и индикации осуществляется следующими напряжениями:

- 3 ~380 B, 50 Гц - цепи электродвигателей переменного тока, преобразователей приводов подач, трансформаторов

- ~220 B, 50 Гц - цепи питания системы оперативного управления, вентиляторов, расцепители минимального напряжения главного выключателя

- ~ 110 В - цепи управления пускателями

- = 24 В - цепи управления релейными аппаратами, электромагнитными муфтами, местного освещения и индикации.

Состав электрооборудования

Электрооборудование станка включает в себя:

- оперативную систему программного управления ОСУ

- двигатели

- тиристорные преобразователи приводов подач

- контактную аппаратуру

- кнопки

- переключатели

Управление циклами работы станка осуществляется оперативной системой программного управления и электроавтоматикой станка.

Основная контактная аппаратура и тиристорные преобразователи приводов подач расположены в шкафах управления.

Станок подключается к сети автоматическим выключателем F4, установленным в шкафу.

Контроль наличия напряжения на станке осуществляется сигнальной лампой, находящейся на панели, установленной на шкафу над передней бабкой.

На этой панели возле привода вводного автомата находится выключатель S1, подающий напряжение на минимальный расцепитель вводного автомата.

ВНИМАНИЕ! Всегда необходимо помнить, что цепи минимального расцепителя, аварийной кнопки подключены до вводного автомата. При его выключении указанные цепи находятся под напряжением, о чем свидетельствует мигание сигнального устройства HI, установленного на панели 1 в шкафу управления.

На станке может быть установлен вводной автомат без минимального расцепителя. В этом случае напряжение на станок подается магнитным пускателем, который включается выключателем SI (в качестве которого может быть применена кнопка).

Вращение шпинделя (главный привод) осуществляется асинхронным двигателем. Скорости шпинделя переключаются муфтами автоматической коробки скоростей (АКС) по командам от ОСУ.

Диапазоны скоростей шпинделя контролируются конечными выключателями, установленными в шкафу управления.

Управление механизмами продольного и поперечного перемещения осуществляется тиристорными приводами постоянного тока по командам от ОСУ. Тиристорные преобразователи приводов, трансформатор и дроссели установлены в отдельно стоящем шкафу.

Контроль перемещения по пути осуществляется фотоэлектрическими преобразователями.

Обратная связь по скорости осуществляется тахогенераторами, встроенными в двигатели подач.

В приводе резцедержки используется асинхронный двигатель.

Контроль позиций резцедержки осуществляется герконовым датчиком, расположенным в корпусе резцедержки. Там же находится концевой выключатель контроля зажима резцедержки.

Для освещения рабочей зоны станка предусмотрен светильник, который закреплен на каретке.

Подача охлаждающей жидкости осуществляется электронасосом.

Смазка направляющих осуществляется станцией смазки, которая крепится на кронштейне к основанию станка.

Органы управления разделяются на две группы:

- органы управления ОСУ;

- органы управления станка.

Описание органов управления ОСУ можно найти в технической документации системы, прикладываемой к данному руководству.

Описание органов управления станка даны в разделе "Органы управления" руководства по эксплуатации 16К20T1.000000.000 РЭ.

Размещение и монтаж

При выборе места для установки станка следует учитывать необходимость свободного доступа к шкафам управления для обслуживания и осмотра.

Перед установкой на месте эксплуатации необходимо проверить комплектность электрооборудования, произвести внешний осмотр его.

Ввод питающих проводов в шкаф управления выполняется заказчиком через вводное отверстие в верхней части шкафа, в состоянии поставки закрытое полихлорвиниловой прокладкой. Сечение медных проводов питания и защитного заземления должно быть не менее 10 мм.

Заземление станка выполнить согласно требованиям "Правил устройств электроустановок"»

В случае отдельной поставки электромеханических зажимных головок привода патрона и пиноли, после окончания их установки на шпиндельной и задней бабках, необходимо произвести подключение проводов питания и заземления на соответствующие клеммные зажимы упомянутых головок по схеме соединения станка. Воздействием на педали управления головками проверить правильность направления вращения двигателей.

Инструкция по эксплуатации

Меры безопасности

После установки станка до подключения его к цеховой сети необходимо произвести замеры сопротивления заземления. Станок, шкаф управления, ОСУ, все электродвигатели на станке должны быть тщательно и надежно заземлены.

Переходное сопротивление, измеренное между магистральной шиной заземления и любой металлической частью станка, могущей оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ома.

Работа станка с открытыми дверями шкафа управления категорически запрещается.

Необходимо помнить, что после отключений вводного автомата его верхние контакты, контакты выключателя S1 находятся под напряжением 380 вольт. При включенном положении S1 под напряжением 380 вольт находятся также предохранители F1, F2, первичная обмотка трансформатора T1 и сигнальное устройство H1.

Случайное прикосновение к упомянутым контактам ОПАСНО ДЛЯ ЖИЗНИ.

Подготовка к работе

После монтажа перед первым включением необходимо:

- проверить правильность подключения проводов;

- проверить надежность и исправность крепежных и контактных соединений;

- подключить станок к цеховой сети.

На станке используется вводной автомат с минимальным расцепителем, и чтобы его включить необходимо сначала включить расцепитель.

Расщепитель включается переключателем S1.

При включении переключателя S1 загорается лампа Н2 и напряжение, кроме минимального расцепителя, подается на светосигнальное устройство H1.

Далее следует включить вводной автомат F4 и все, защитные автоматы в шкафу.

После появления сигнала "Готовность УЧПУ" (включится реле К46) кнопкой S1 на шкафу приводов подач подать питание на преобразователи приводов подач. На панели шкафа приводов загорится лампа Н2 "Контроль питания приводов подач".

С пульта управления станка включить насос охлаждения, проверить направление вращения.

Проверить работу системы смазки направляющих.

Проверить направление вращения двигателя главного привода.

Проверить работу тиристорных приводов подач. Все команды на перемещение каретки и суппорта, включение шпинделя вводятся с пульта управления ОСУ в соответствии с инструкцией по эксплуатации оперативной системы управления.

Проверить действие кнопки аварийного отключения, действие дистанционного расцепителя и конечных выключателей ограничения хода каретки и суппорта, а также отключение питания приводов подач при наезде на аварийные выключатели.

Проверить действие всех блокировок схемы.

Порядок работы электрооборудования токарного станка с ОСУ 16К20Т1

Работа электрооборудования определяется схемой электрической принципиальной 16К20Т1.000000.000 Э3.

Электрооборудование обеспечивает работу станка во всех режимах которые заложены в УЧПУ (ручной, автоматический, покадровая отработка).

Часть электрооборудования работает независимо от выбранного режима и обеспечивает выполнение следующих функций:

- Включение смазки направляющих, которая работает автоматически по циклу: время смазки 3 сек время паузы 45 минут. Работа начинается в момент включения питания цепи управления ~110В. Указанные выдержки времени могут меняться в широких пределах, что обеспечивается техническими данными реле времени. Для принудительного включения смазки имеется кнопка S21 "Толчок смазки направляющих". При этом привод смазки включен на время нажатия кнопки;

- Включение питания приводов подач, которое включится при наличии сигнала о готовности ОСУ (К46), и замкнутых контактах аварийной кнопки (S5.2) и аварийных конечников S14.3, S15.3, S16.2 тепловых реле F21, F22 (тепловые реле в схеме привода подачи типа "Мезоматик" ЧССР);

- Аварийный останов при нажатии кнопки S5;

- Останов подачи и шпинделя при пользовании переключателем S37;

- Толчок шпинделя S44;

- Контроль смазки АКС (лампа Н7).

Независимо от заданного режима работают все сигнальные лампы.

Работа электрооборудования в режимах, которые обеспечивает система одинакова.

Команды от УЧПУ поступают на реле К46...К57 и запоминаются. Запоминание команд осуществляется следующим образом:

- Реле К47 - "считывание" ставится на самопитание через контакты реле К48...К50 (будет смена М, S, Т);

- Кодовые реле K51..K57 ставятся на самопитание до исполнения соответствующим механизмом станка команда М, S, Т;

- Реле К49...К50 - "Будет смена М, S, Т" снимаются с самопитания включением соответствующего реле ответа об исполнении команд М, S, Т.

На контактах кодовых реле подадресной числовой информации построен двоично-десятичный дешифратор. Сигналы с выхода дешифратора совместно с соответствующим сигналом "Будет смена М" (реле К48), "Будет смена S" (реле К49), "Будет смена Т" (реле К50) поступают на схемы управления механизмами станка.

На станке может быть установлен регулируемый привод главного движения и подачи.

В этом случае работа привода главного движения и всего станка определяется электросхемой принципиальной 16К20Т1.02.000000.000 Э31.

Управление двигателем главного привода осуществляется преобразователем "Кемтор" (производства НРБ) по командам ОТ ОСУ (±10 В).

В остальном порядок работы станка соответствует описанию, данному в руководстве.

Включение направления вращения и скоростей шпинделя

Привод главного движения на станке выполнен в 2-х исполнениях. В первом исполнении он включает в себя асинхронный электродвигатель, автоматическую коробку скоростей, ручное переключение диапазонов.

Во втором исполнении - асинхронный электродвигатель, ручное переключение скоростей и переключение диапазонов муфтами в шпиндельной бабке по командам УЧПУ М38, М39.

Схема для первого исполнения работает следующим образом. Сигналы от ЧПУ поступают на станок и запоминаются. Сигналы от дешифратора поступают на диодный шифратор (V27... V44). С выхода шифратора при наличии команды "Будет смена S", сигналы поступают на блок тиристорных ключей (А15) и включает соответствующую пару муфт. В блоке A15 имеется защита от включения более 2-х муфт, собранная на транзисторах V20, V19 и реле К1, которое включено постоянно при правильном выборе муфт.

Реле К28, К30 дают ответ о исполнении команды. Они включаются когда срабатывает схема совпадения, т.е. заданная скорость совпадает с действительной.

Диапазоны на станке с АКС переключаются вручную. Контроль переключения осуществляется конечными выключателями S30, S31.

Схема для второго исполнения работает следующим образом. Сигналы от ОСУ также запоминаются на станке. Контакты кодовых реле образуют двоично-десятичный дешифратор команд М. В этом исполнении команды S. не используются в схеме станка так как скорости изменяются вручную. Смена скоростей должна производиться при неработающем шпинделе.

Диапазон изменяется включением муфт по командам ОСУ М38, М39.

В обоих исполнениях шпиндель может вращаться как по часовой стрелке так и против по командам от ОСУ М03, М04, которые запоминаются на станке.

Ответ о выполнении команд М03, М04 и включении диапазонов осуществляется контактом реле K41.

На станке предусмотрен толчковый режим работы шпинделя, который возможен только при отсутствии команд на вращение (М03, М04) и после окончания торможения. При нажатии кнопки S44 включается первая скорость АКС и вращение двигателя по часовой стрелке. Во втором исполнении включается первый диапазон и вращение по часовой стрелке. Останов и в том и в другом случае происходит без торможения.

В любом другом случае останов шпинделя происходит с торможением. При этом включаются тормозные муфты в АКС (первое исполнение) или одновременно включаются муфты диапазонов (второе исполнение).

Время торможения можно регулировать, что обеспечивается техническими данными реле времени.

На станке имеется возможность останова шпинделя переключателем. При этом команды М03 или М04 сохраняются в памяти станка и при возвращении переключателя в правое положение вращение восстанавливается. Наличие команд М03, М04 для станков в первом исполнении индицируется сигнальной лампой, находящейся рядом с переключателем.

Выбор позиции инструмента

На станке может быть установлена одна из резцедержек:

- Механическая. В этом случае команды Т на станке не используются. Смена позиций происходит вручную.

- Шестипозиционная электромеханическая резцедержка.

При установке электромеханической резцедержки схема работает следующим образом.

Для смены инструмента на пульте ЧПУ задается новый номер инструмента. Код инструмента от ЧПУ поступает на дешифратор, сигнал с которого поступает на датчик положения резцедержки S32. Если сигналы с дешифратора и датчика не совпадают, то включается поворот резцедержки, который продолжается до совпадения заданного номера позиции с действительным, после чего включается реле К59 и контактор К18 и резцедержка зажимается.

Зажим резцедержки контролируется конечным выключателем S33 и реле тока К65. После срабатывания этих аппаратов двигатель резцедержки отключается. В ОСУ дается ответ о смене инструмента (К58).

Управление механизмами перемещений

Управление механизмами продольного и поперечного перемещений осуществляется тиристорным приводом постоянного тока по командам от ОСУ. Контроль по пути и обратная связь по скорости осуществляется соответственно фотоэлектрическими датчиками B1, B2 и тахогенераторами G1 и G2, встроенными в двигатели подач.

Управлять перемещениями по осям можно при помощи штурвала В3, расположенного на каретке. Контроль нулевой точки станка осуществляемся конечными выключателями S14.4 и S15.4;

Охлаждение

Работа двигателя охлаждения зависит от положения переключателя S17, который имеет три позиции:

- Работа охлаждения только в автоматическом режиме, т.е. по сигналам от ОСУ;

- Охлаждение выключено в любом режиме;

- Охлаждение включено в любом режиме.

Ответ о включении и выключении охлаждения в автоматическом режиме дает реле K41.

Привод патрона и пиноли

Работа с патроном и пинолью возможна только при остановленном шпинделе в ручном режиме. Зажим, разжим патрона осуществляется педалями S19, S20.

Подвод, отвод пиноли-педали S23, S12.

Блокировки в станке

В станке выполнены следующие блокировки:

1. Нулевая защита станка осуществляется блокконтактами соответствующих пускателей. После восстановления напряжения для продолжения работы необходимо подать напряжение на привода подач и продолжать выполнение программы вводом данных с пульта оператора.

2. Ограничение перемещений по координатам. Осуществляется конечными выключателями:

- Sl4.1, S14.2 - по координате X

- S15.2, S16.1 - по координате Z

Отвод каретки и суппорта при наезде на выключатели ограничения осуществляется заданием перемещения в противоположную сторону с пуль та оператора УЧПУ.

3. Аварийное отключение питания приводов подач. Осуществляется конечными выключателями:

- S16.2, S15.3 - по оси Z

- S14.3 - по оси X.

При этом отключается реле К68, К69, отключая питание приводов подач.

Отвод каретки и суппорта из положения аварийного отключения производится в ручном режиме сигналами от УЧПУ при нажатой кнопке S24 на станке:

4. Исключена возможность работы приводов патрона и пиноли при включенном приводе главного движения;

5. Ззапрещено включение двигателя главного привода при работающих приводах патрона и пиноли;

6. Запрещено включение электродвигателя главного привода одновременно в прямом и обратном направлениях;

7. Запрещен пуск программы в автоматическом режиме при открытом ограждении зоны резания. После запуска программы имеется возможность открыть ограждение;

8. Запрещено включение электродвигателя резцедержки одновременно в прямом и обратном направлениях;

9. Блокировка пульта оператора. Это исключает постороннее вмешательство в программу;

10. Останов двигателя главного привода при срабатывании тепловой защиты.

11. Защита электродвигателя главного привода от токов короткого замыкания осуществляется автоматическим выключателем F4

12. Тепловая защита электродвигателя главного привода осуществляется тепловыми реле F5

13. Защита электродвигателей резцедержки, охлаждения смазки направляющих, приводов патрона и пиноли, а также трансформаторов Т2, Т3, Т4, Т5 от токов короткого замыкания осуществляется автоматическим выключателем F8.

14. Защита электродвигателей резцедержки, охлаждения, смазки направляющих от перегрузок осуществляется тепловыми реле F16, F15, F14, соответственно.

15. Трансформатор Т1 со стороны 380В защищен предохранителями с плавкими вставками FI, F2. Со стороны цепей управления от токов короткого замыкания трансформаторы защищены предохранителями с плавками вставками.

Значения номинальных токов и токов уставки автоматов, данные по току плавких вставок приведены в перечне элементов.

Для контроля наличия напряжения между любым из трех линейных проводов и шиной заземления служат светосигнальные устройства Н1, Н3, Н4, Н5, установленные в шкафах управления. Эти устройства работают только при открытых дверях шкафов управления и показывают включенное состояние автоматического выключателя F4 и переключателя S1, а также контролируют состояние главных контактов выключателя.

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Электрическая схема токарного станка с ОСУ 16К20Т1

Электрическая схема токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Перечень элементов токарного станка с ОСУ 16К20Т1

Перечень элементов токарного станка с ОСУ 16К20Т1. Смотреть в увеличенном масштабе

Читайте также: Регулирование токарно-винторезного станка 16К20

16К20Т1 Станок токарный с оперативной системой управления (ОСУ). Видеоролик.

Технические характеристики станка 16К20Т1

| Наименование параметра | 16К20Т1 | 16К20Т1.01 | 16К20Т1.02 |

|---|---|---|---|

| Основные параметры станка | |||

| Тип системы ЧПУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 215 | 215 | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Наибольшая длина обработки, мм | 900 | 900 | 905 |

| Наибольший диаметр обрабатываемого прутка, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 24 | 22 | б/с |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 |

| Пределы чисел оборотов шпинделя, об/мин | 10,0...2000 | 12,5...2000 | 22,4...2240 |

| Количество автоматически переключаемых скоростей | 2 | 9 | б/с |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 10..1000 Ряд II - 20..2000 |

Ряд I - 12,5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 22,4..355 Ряд II - 63..900 Ряд III - 160..2240 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления по стали/ чугуну, мм | 25/ 28 | 25/ 28 | 25/ 28 |

| Подачи | |||

| Наибольшее перемещение суппорта продольное / поперечное, мм | 900/ 250 | 900/ 250 | 905/ 275 |

| Максимальная скорость продольной/ поперечной рабочей подачи, м/мин | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Пределы шагов нарезаемых резьб, мм | 0,01..40,959 | 0,01..40,959 | <0,01..40,959/td> |

| Диапазон скоростей продольных подач, мм/мин | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Диапазон скоростей поперечных подач, мм/мин | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретность продольного/ поперечного перемещения | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ОСУ | |||

| Обозначение системы ОСУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 | |

| Тип датчика обратной связи | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип резьбонарезного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | 6 | 7 |

| Электродвигатель привода главного движения, кВт | 11 | 11 | 11 |

| Электродвигатель привода продольных подач, кВт | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода поперечных подач, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель револьверной головки, кВт | - | 0,18 | 0,37 |

| Электродвигатель станции смазки каретки, кВт | 0,12 | 0,12 | 0,18 |

| Электродвигатель станции смазки шпиндельной бабки, кВт | - | - | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Суммарная мощность электродвигателей, кВт | 14,54 | 14,72 | 16 |

| Суммарная мощность станка, кВт | 24 | 24 | 25 |

| Габариты и масса станка | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 3800 | 4100 | 3800 |

- Станок токарный программный с оперативной системой управлением 16К20Т1. Руководство по эксплуатации 16К20Т1.000.000 РЭ

- Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Полезные ссылки по теме. Дополнительная информация