1Г325 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-револьверного станка 1Г325

Изготовитель токарно-револьверного станка модели 1Г325 - Новочеркасский станкостроительный завод, основанный в 1938 году.

Станки, выпускаемые Новочеркасским станкостроительным заводом

- 1Г325 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 25

- 1Д325П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 25

- 1Е316П - станок токарно-револьверный с вертикальной осью револьверной головки повышенной точности, Ø 18

- 1Н318, 1Н318р - станок токарно-револьверный с вертикальной осью револьверной головки, Ø 18

- 1Н325 - станок токарно-револьверный с вертикальной осью револьверной головки, Ø 25

- 1325Ф30 - станок токарно-револьверный с горизонтальной осью револьверной головки с ЧПУ, Ø 320

- 2118 - станок вертикально-сверлильный, Ø 18

1Г325 станок токарно-револьверный, с горизонтальной осью револьверной головки. Общие сведения, назначение, область применения

Токарно-револьверный станок 1Г325 является универсальным станком общего назначения и предназначен для легких работ в условиях серийного и мелкосерийного производства при обработке деталей из прутка диаметром не более 25 мм, либо штучных заготовок, закрепляемых в трехкулачковом патроне диаметром 160 мм. При этом вылет заготовки от кулачков патрона рекомендуется иметь не более 50 мм.

Станок 1Г325 предназначен для работы только с калиброванным (холоднотянутый) прутковым материалом, отвечающим допускам на размеры сечения следующим государственным стандартам: 7417-57, 8559-57, 8560-57, 1628-60, 2060-60.

Принцип работы и особенности конструкции станка 1Г325

Допускаемые отклонения размеров (сечения) не более,

- на диаметр круглого прутка - 0,28 мм

- на размер "под ключ" шестигранного прутка - 0,28 мм

- на сторону квадрата квадратного прутка - 0,24 мм

Допускаемая местная кривизна прутка на один погонный метр не более 3 мм. На обоих торцах заправляемого прутка должны быть сняты заходные Фаски.

На станке 1Г325 можно производить следующее: точение, растачивание, сверление, зенкерование, развертывание, нарезание резьб плашками, нарезание резьб метчиками и по копиру, подрезку торцев, прорезку канавок, отрезку, накатывание рифлений и другие операции. При помощи специальной оснастки возможна обработка штучных заготовок, зажимаемых в цанге, а также обточка конусов и фасонных поверхностей по копиру.

Особенностью станка является автоматическое переключение чисел оборотов шпинделя и величин подач при повороте револьверной головки с одной рабочей позиции на другую, при возможности дублированного ручного переключения без останова станка, что особенно удобно для подбора режимов при наладке и при обработке мелких партий деталей.

Точность, получаемая при обработке деталей:

- наружные поверхности - 4-й класс

- отверстия при применении центрового инструмента - 2-й класс

- резьбы при нарезании резьбонарезными приспособлениями - класс 2а

Примечание. При повышенных требованиях к инструменту (доведение режущи кромок, жесткое крепление), правильном подборе режимов резания и применении охлаждавшей жидкости при чистовых проходах можно получать чистоту наружных поверхностей диаметром не менее 18 мм по 3-му классу точности.

Разработчик — Новочеркасский станкостроительный завод.

1Г325 Габарит рабочего пространства станка

Габарит рабочего пространства станка 1г325

1Г325 Посадочные и присоединительные базы станка. Револьверная головка

Посадочные и присоединительные базы станка 1г325

Посадочные и присоединительные базы станка 1Г325. Скачать в увеличенном масштабе

1Г325 Общий вид токарного токарно револьверного станка

Фото токарно-револьверного станка 1г325

Фото токарно-револьверного станка 1г325

Фото токарно-револьверного станка 1г325

Фото токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Фото токарно-револьверного станка 1г325

Фото токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Фото токарно-револьверного станка 1г325

Фото токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

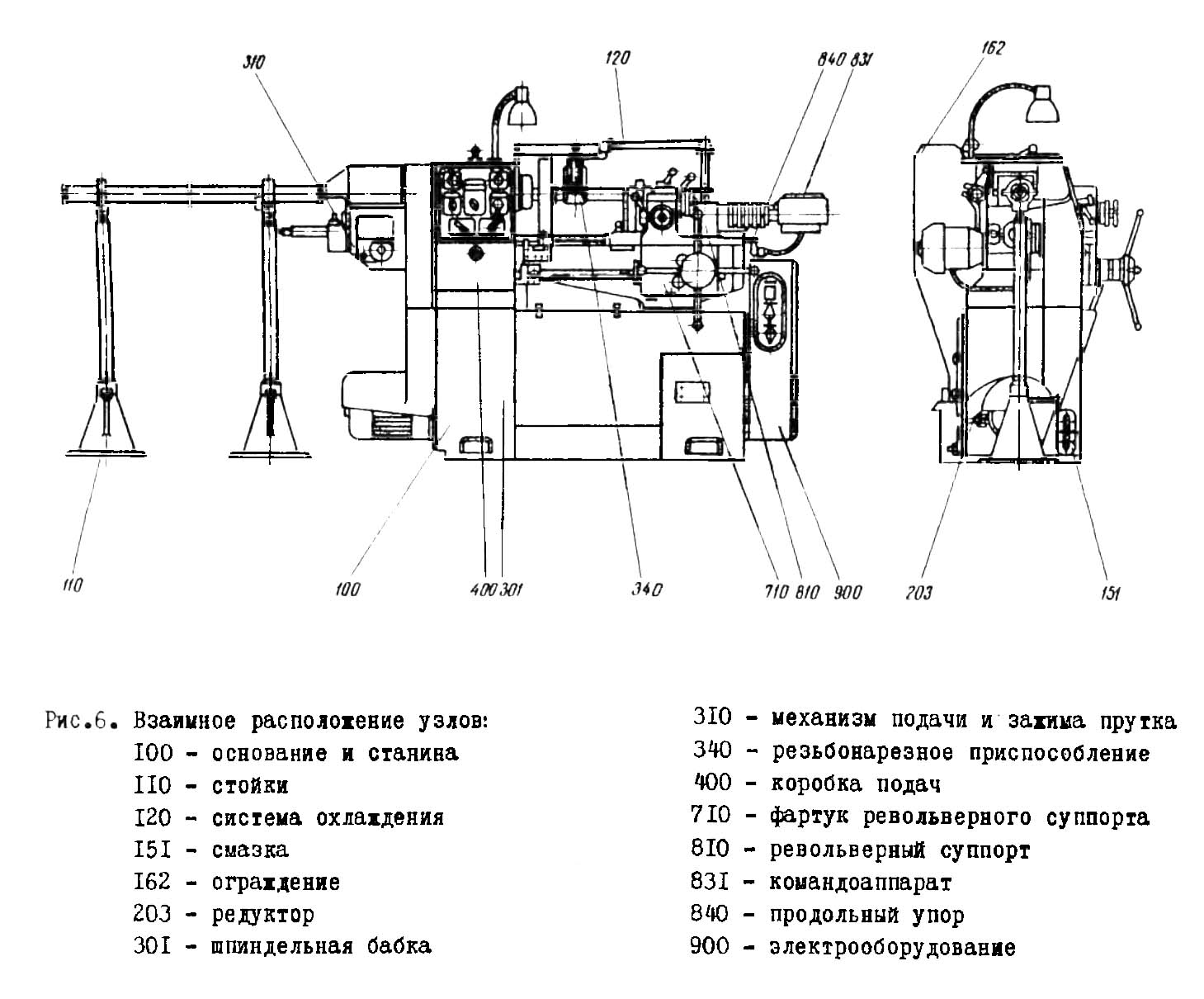

1Г325 Состав токарно-револьверного станка

Расположение основных узлов револьверного станка 1г325

Расположение основных частей револьверного станка 1Г325. Скачать в увеличенном масштабе

1Г325 Расположение органов управления токарно-револьверным станком

Расположение органов управления токарно-револьверным станком 1г325

Расположение органов управления токарно-револьверным станком 1Г325. Скачать в увеличенном масштабе

Перечень органов управления токарно револьверным станком 1Г325

- Квадрат под ключ настройки механизма подачи и зажима прутка

- Переключатель режимов работы

- Ручной переключатель подач

- Кнопка "Подача и зажим материала"

- Кнопка "Пуск"

- Ручной переключатель чисел оборотов шпинделя

- Рукоятка включения привода резьбонарезного копира

- Рукоятка управления вращением и тормозом шпинделя

- Кнопка "Стоп"

- Рукоятка переключения барабана упоров

- Рычаг резьбонарезного устройства

- Маховичок перемещения резьбонарезного суппорта

- Рукоятка реверсирования круговой подачи

- Рукоятка вывода фиксатора

- Маховичок тонкой круговой подачи

- Рукоятка выключения круговой подачи

- Маховичок поворота револьверной головки

- Штурвал продольного перемещения револьверного суппорта и выключения механической продольной подачи

- Стопор револьверного суппорта

- Рукоятка управления продельным упором

- Вводный автоматический выключатель

- Выключатель охлаждения

- Выключатель освещения

Электрооборудование токарно-револьверного станка 1Г325. 1970 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 127 В;

- Цепь местного освещения ~ 36 В.

- Цепь постоянного тока питания муфты торможения = 24 В.

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя:

- ДГП - электродвигатель главного привода Т42/4-2 Ф2; 2,6/3,0 кВт; 1420/2800 об/мин

- Д3 - электродвигатель подач АОЛ2-11-4 Ф2; 0,6 кВт; 1350 об/мин

- ДО - электронасос охлаждения ПА-22; 0,12 кВт, 2800 об/мин

Электрическая схема токарно-револьверного станка 1Г325

Электрическая схема токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Описание электросхемы токарно-револьверного станка 1Г325

Управление электродвигателем главного привода и направлением вращения шпинделя.

Станок может работать в двух режимах:

- ручное переключение чисел оборотов и подач;

- автоматическое переключение чисел оборотов и подач при повороте револьверной головки. При включении автоматического выключателя АВ, расположенного на пульте управления электрошкафа, поступает напряжение в цепи управления станка.

При нажатии на кнопку 2КУ "Пуск" включается магнитный пускатель электронасоса МПО, который становится на самопитание при помощи контактов 38-1 и своими главными контактами Л17-Л19 ; Л12-Л20; Л18-Л24 подготавливает цепь питания электронасоса ДО. Одновременно подготавливается цепь управления электродвигателем главного привода (трансформатор 1ТП, 38, 1) и цепь питания электромагнитных муфт (трансформатор 1ТП, контакты МПО 35-37).

Переключатель направления вращения шпинделя ПВСР, расположенный на пульте управления, имеет три положения:

- 45° - влево - прямое вращение;

- 0° - (промежуточное) - "Стоп и тормоз";

- 45° - вправо - обратное вращение шпинделя (реверс).

При положении переключателя ПВСР 45° влево (прямое вращение) по цепи 1-13 подготавливается включение магнитных пускателей МПВ, МП1 к МП2.

В зависимости от положения ручного переключателя чисел оборотов ПС (при режиме ручного переключения - цепи 1-13-7-8 или 1-13-16-15) или работы конечного выключателя командоаппарата KB1 (при режиме автоматического переключения - цепи 1-13-14-8 или 1-13-14-15) включаются магнитные пускатели МПВ и МП1, либо магнитный пускатель МП2, которые своими главными контактами подключают электродвигатель главного привода ДГП в направлении прямого вращения.

При включении магнитного пускателя МПВ его контакты 8-9 включают пускатель МП1, при этом оба пускателя своими главными контактами Л23-С4, Л12-С5, Л21-С6, C1-C2, С2-С3 соединяют обмотки статора электродвигателя ДГП по схеме двойной звезды. Двигатель получает наибольшее число оборотов (2800 об/мин) при прямом направлении вращения.

При включении магнитного пускателя МП2 замыкаются его главные контакты Л21-С1, Л12-С2, Л23-С3, обмотки статора электродвигателя ДГП соединяется по схеме треугольника.

Двигатель получает наименьшее число оборотов (1420 об/мин) при прямом направлении вращения.

При среднем положении переключателя ЦВСР ("Стоп и тормоз")цепи магнитных пускателей МПВ, МП1, МП2 и МПН разорваны, и силовая цепь электродвигателя ДГП обесточена. Контакты переключателя ПВСР 21-26 и 21-27, находящиеся в цепи электромагнитных муфт редуктора, включают одновременно обе муфты 1MC и 2МС. При этом в редукторе образуется "замок" шестерен и происходит торможение привода и вала электродвигателя ДГП.

При положении переключателя ПВСР 45° вправо (реверс) цепи пускателей МПВ и МП2 обесточены, а пускатель МПН включается по цепи 1-12. При этом он своими контактами 10-9 подключает магнитный пускатель МП1, и оба пускателя своими главными контактами по цепи Л23-С4, Л12-С6, Л21-С5, C1-C2, С2-С3 включают электродвигатель ДГП на 2800 об/мин при обратном направлении вращения. При этом контакты МПН 21-26 включают электромагнитную муфту низших оборотов редуктора 1МC. Таким образом, реверс производится на одно число оборотов, определяемое 2800 об/мин электродвигателя а включением муфты IMC (вторая скорость каждого ряда).

Поскольку переключатель ПВСР при переключении с прямого вращения на реверс и обратно проходит положение "Стоп и тормоз", электродвигатель ДГП реверсируется после обесточивания и торможения.

Возможность включения при реверсе муфты редуктора 2МС одновременно с IМC исключается следующим образом:

- а) в случае работы в режиме ручного переключения (когда контакты переключателя режимов работы ПРР разомкнули цепи 1-18 и 21-32 и замкнули цепь 21-22) контакты МПН 22-23 размыкают цепь питания электромагнитных муфт через ручной переключатель чисел оборотов ПС, а обесточенный пускатель МП своими контактами 32-33 препятствует образованию обходных цепей командоаппарата.

- б) в случае работы в режиме автоматического переключения (когда контакты переключателя режимов работы ПРР замкнули цепи 21-32 и 1-18 и разомкнули цепь 21-22) обесточенный контактами МПН 19-41 пускатель МП по цепи 32-33 препятствует образованию обходных цепей в схеме командоаппарата.

Управление числами оборотов шпинделя и подачами

Переключение чисел оборотов шпинделя и величин подач производится при помощи электромагнитных фрикционных многодисковых муфт, питающихся постоянным током напряжением 24В от выпрямительного устройства, которое состоит ИЗ понижающего трансформатора 1ТП и селенового выпрямителя ВС, собранного по однофазной постовой схеме. "Минус" выпрямителя замкнут на массу. Выбор режима работы производится переключателем ПРР, расположенным на пульте управления.

Ручное управление числами оборотов и подачами

Для перехода на ручное управление числами оборотов и подачами переключатель ПРР ставится в положение "Ручное". При этом:

- контакты ПРР 21-22 подготавливают цепи питания электромагнитных муфт IMC, 2МC, 1МП-3МП через переключатель чисел оборотов ПС и переключатель подач ПП. Одновременно разрываются цепь 21-32 питания электромагнитных муфт через командоаппарат и цепь 1-18 пускателя МП;

- при обесточивании пускателя МП по цепи 1-18 его контакты 13-14, 32-33 разрывают цепи командоаппарата; контакты 7-8 и 16-15 замыкают цепи питания магнитных пускателей электродвигателя ДТП через переключатель чисел оборотов ПС, а контакты 24-26 и 25-27 замыкают цепи питания электромагнитных муфт редуктора IMC и 2УС через переключатель чисел оборотов ПС.

В зависимости от положения переключателей ПС и ПП включается то или иное (из четырех) число оборотов и (трех) подач станка, переключаемых на ходу.

Работа контактов переключателя подач ПП

Работа контактов переключателя чисел оборотов ПС

Автоматическое управление числами оборотов и подачами

Работа командоаппарата:

При переходе на режим автоматического переключения чисел оборотов и подач переключатель ПРР ставится в положение "Автоматическое". При этом:

- 1) контакты ПРР 21-22 разрывают цепь питания электромагнитных муфт через переключатель чисел оборотов ПС и переключатель подач ПП; контакты ПРР 21-32 подготавливают цепь питания электромагнитных муфт через конечные выключатели КВ2-КВ4 командоаппарата; контакты ПРР 1-18 включают пускатель МП;

- 2) при включении пускателя МП его контакты 13-14 замыкаются, подготавливая цепь питания пускателей МПВ и МП2 электродвигателя ДГП через конечный выключатель KB1, а контакты 7-8 и 16-15 разрывают цепи этих пускателей через ручной переключатель чисел оборотов ПС; кроне того, контакты МП 32-33 включают цепи питания электромагнитных муфт редуктора 1МC и 2МС через конечный выключатель КВ2, а контакты МП 24-26 и 25-27 размыкают цепи переключателя ПС, препятствуя образованию обходных цепей.

При повороте револьверной головки на следующую позицию поворачивается связанный с нею барабан командоаппарата. Каждой позиции револьверной головки соответствует определенная комбинация кулачков командоаппарата, воздействующих на конечные выключатели KB1-KB4.

Контактами конечного выключателя KB1 производится переключение полюсов двухскоростного электродвигателя ДГП (пускатели МПВ и МП1 переключают на 2800 об/мин; а МП2 на 1420 об/мин). В результате переключения контактов конечного выключателя КБ2 и включения одной из двух электромагнитных муфт редуктора 1MC или 2МС могут быть получены четыре автоматически переключаемых числа оборотов шпинделя.

Контактами конечных выключателей КВ3-КВ4 производится включение одной из трех электромагнитных муфт коробки подач 1МП и 3МП, в результате чего суппорт получает одну из трех подач.

Механизм подачи и зажима прутка

При нажатии на кнопку 3КУ "Подача и зажим материала" включается магнитный пускатель МПЗ, который контактами Л15-2С1, Л12-2С2 и Л16-2C3 подключает к сети электродвигатель механизма подачи и зажима прутка ДЗ. Одновременно контактами МП4 2С2-0 и 2C3-21 разрывается цепь торможения электродвигателя ДЗ постоянным током, а контактами МП3 42-41 и 17-47 разрываются цепи магнитных пускателей электродвигателя главного привода (МПВ, МПН, МП1 и МП2).

Таким образом, вращение шпинделя на время работы механизма подачи и зажима прутка прерывается.

Кнопка 3КУ должна быть нажата до тех пор, пока в ходе цикла работы механизма включающий кулачок не нажмет на конечный выключатель KB (примерно 0,2 сек), после чего пускатель МПЗ ставится на самопитание по цепи 1-3-2.

После того как кулачковый вал механизма сделает один оборот, включающий кулачок, освободив конечный выключатель KB, размыкает контакты 3-1 и тем самым обесточивает пускатель МПЗ и электродвигатель ДЗ.

Контакты МП4 2С2-0 и 2C3-21 замыкают цепь торможения постоянным током электродвигателя ДЗ и последний быстро затормаживается. Одновременно с этим вращение электродвигателя главного привода восстанавливается.

Фартук

Для включения рабочей подачи револьверного суппорта необходимо рукоятки штурвала выдвинуть на себя, включающий механизм фартука через систему рычагов будет воздействовать на конечный выключатель КВФ, который контактами 21-39 замкнет цепь питания электромагнитной муфты фартука МФ. Револьверный суппорт получит одну из трех рабочих подач.

Защита и блокировка

Защита станка 1Г325 от коротких замыканий осуществляется автоматическим переключателем АВ, в котором установлен электромагнитный расцепитель предельного тока, а также плавкими предохранителями 1П, 2П и 3П.

Электродвигатели ДТП, Д0 и Д3 от длительных перегрузок защищены тепловыми реле 1PT, 2РТ и 3РТ.

Нулевая защита обеспечивается схемой включения магнитных пускателей НПО и МПЗ.

Для снятия пик перенапряжения с катушек электромагнитных муфт 1MC, 2MC, МФ и уменьшения искрообразования на размыкающих контактах конечных выключателей параллельно катушкам муфт подключены цепочки, состоящие из разрядного сопротивления и вентиля.

Блокировка от образования паразитных связей цепей электромагнитных муфт обеспечивается схемой включения пускателя МП.

Указания по обслуживанию электрооборудования

1. Заземление и эксплуатация электрооборудования станков производится в соответствии с "Правилами технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий".

2. Не допускается попадание масла, охлаждающей жидкости, пыли и стружки в шкаф с электроаппаратурой, распределительную нишу и корпус командоаппарата.

Электроаппаратуру рекомендуется периодически осматривать; по мере необходимости очищать от пыли и своевременно заменять изношенные детали, а также проверять затяжку крепежных винтов.

3. Рекомендуются следующие основные положения го уходу за электродвигателями, установленными на станке:

- а) не реже одного раза в два месяца производить технические осмотры электродвигателей, при которых производить очистку электродвигателя от загрязнений, проверять надежность их крепления, а также крепления подводящих проводов на клеммной колодке;

- б) не реже одного раза в год проводить профилактические ремонты, при которых должна производиться разборка электродвигателя с внутренней чисткой его и заменой смазки подшипников. Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камера в подшипниках заполняется смазкой на 2/3 ее объема. При работе электродвигателей во влажной среде смена смазки в подшипниках должна производиться чаще, т.е. по мере необходимости. Смазка электродвигателей, работающих в условиях тропического климата, должна соответствовать требованиям эксплуатации в этих условиях.

4. В станке установлены электромагнитные фрикционные многодисковые муфты. В процессе эксплуатации электромагнитные муфты не требуют никакой регулировки. Следует лишь периодически контролировать износ дисков и щеток. Щетки по отношению к контактным кольцам электромагнитных муфт должны располагаться радиально и симметрично по ширине:

Срок службы щетки составляет не менее 800 часов скольжения при наибольшей допустимой скорости. Степень износа щетки определяется следующим образом: если при вывертывании щеткодержателя на один оборот контакт прерывается, щетку следует заменить.

Перечень элементов токарно-револьверного станка 1Г325

Перечень элементов токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Схема размещения электрооборудования токарно-револьверного станка 1Г325

Схема размещения электрооборудования токарно-револьверного станка 1Г325

Таблица 1 токарно-револьверного станка 1Г325

Таблица 1 токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Таблица 2 токарно-револьверного станка 1Г325

Таблица 2 токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Монтажная электросхема токарно-револьверного станка 1Г325

Монтажная электросхема токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Монтажная электросхема токарно-револьверного станка 1Г325

Монтажная электросхема токарно-револьверного станка 1Г325. Скачать в увеличенном масштабе

Читайте также: Производители токарных станков в России

1Г325 Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1Г325

| Наименование параметра | 1Н325 | 1Г325 | 1Д325п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка Н по ГОСТ 8—71 | Н | Н | П |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр круглого обрабатываемого прутка на переднем зажиме (в цанге), мм | 25 | 25 | 25 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 17 | 17 | 17 |

| Наибольший размер шестигранного прутка (диаметр вписанной окружности), мм | 22 | 22 | 22 |

| Наибольший диаметр обрабатываемого изделия в патроне, мм | 120 | ||

| Наибольшая длина обрабатываемого изделия в патроне, мм | 125 | ||

| Наибольшая рекомендуемая длина обрабатываемого изделия в патроне, мм | 50 | ||

| Наибольшая длина подачи прутка, мм | 0..80 | 0..80 | |

| Наибольшая длина обработки прутка в цанге или в патроне, мм | 140 | 140 | 100 |

| Наибольшая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 3000 | 3000 | |

| Рекомендуемая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 1200 | ||

| Диаметр отверстия в шпинделе, мм | 40 | 40 | |

| Высота центров, мм | 180 | 170 | |

| Расстояние от торца шпинделя до плоскости револьверной головки, мм | 70..400 | 70..500 | |

| Наибольший диаметр резьб, нарезаемых плашками по стали средней твердости, мм | М14 | М14 | |

| Наибольший диаметр резьб, нарезаемых метчиками по стали средней твердости, мм | М10 | М10 | |

| Наибольшая длина нарезаемой резьбы по копиру, мм | 50 | 50 | |

| Шпиндель | |||

| Количество рабочих скоростей шпинделя | 16 | 24 | |

| Количество автоматически переключающихся скоростей шпинделя прямых/ обратных | 4/ 1 | ||

| Пределы чисел оборотов шпинделя, об/мин | 80..3150 | 80..3150 | 82..3250 |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 160..630 | ||

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 2-5Ц | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 60 | ||

| Подачи. Револьверный суппорт | |||

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град |

325/ 360° | 430/ 360° | |

| Продольное перемещение револьверного суппорта за один оборот штурвала, мм | 75 | ||

| Число упоров | 12 | ||

| Количество продольных подач револьверного суппорта | 3 | 8 | |

| Количество круговых подач револьверного суппорта | 3 | 8 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/об | |||

| Диапазон скоростей круговых подач револьверного суппорта, мм/об | 0,028..0,3 | ||

| Быстрое перемещение револьверного суппорта, мм/мин | |||

| Количество инструментов в револьверной головке | 12 | 16 | |

| Диаметр отверстий в револьверной головке, мм | 20Н7, 30Н7 | ||

| Диаметр расположения отверстий для инструмента в револьверной головке, мм | 170 | ||

| Перемещение продольное револьверной головки на одно деление лимба, мм | 0,5 | ||

| Цена деления лимба грубой круговой подачи револьверной головки на диаметр изделия, мм | 1 | ||

| Цена деления лимба тонкой круговой подачи револьверной головки на диаметр изделия, мм | 0,05 | ||

| Поперечное перемещение головки на радиусе расположения гнезд под инструмент за один оборот лимба при тонкой круговой подаче, мм | 1,48 | ||

| Наибольшее усилие подачи, допустимое механизмом продольной подачи, Н | 4000 | ||

| Наибольшее усилие подачи, допустимое механизмом круговой подачи, Н | 4000 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 3 | 4 | |

| Электродвигатель главного привода, кВт (об/мин) | 2,6/ 3,0 (1400/ 2800) | 3,2/ 5,3 (750/ 1495) | |

| Электродвигатель гидропривода (зажим и подача прутка), кВт (об/мин) | 0,6 (1350) | 0,55 (1370) | |

| Электродвигатель смазочной станции, кВт (об/мин) | нет | 0,25 (1380) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,14 (2800) | |

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 3915_925_1555 | 3980 х 1000 х 1555 | 2283 х 1035 х 1255 |

| Масса станка, кг | 1300 | 1300 | 1635 |

- Станок токарно-револьверный 1Г325. Руководство по эксплуатации, паспорт и акт приемки, 1970

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация