1К62Б Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 1К62Б

Производитель токарно-винторезного станка модели 1К62Б - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности,Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

1К62Б токарно-винторезный станок повышенной точности универсальный. Назначение, область применения

Станок 1К62Б изготовлен на основе базовой модели 1К62 и отличается от него повышенным классом точности ("П" по ГОСТ 8-82).

Станок универсальный токарно-винторезный модели 1К62Б предназначен для выполнения чистовых и получистовых токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм. Станок 1К62Б можно отнести к лобовым токарным станкам, т.к. он позволяет обрабатывать относительно короткие заготовки большого диаметра. Условия эксплуатации станка — УХЛ-4 по ГОСТ 15150—69.

Принцип работы и особенности конструкции станка

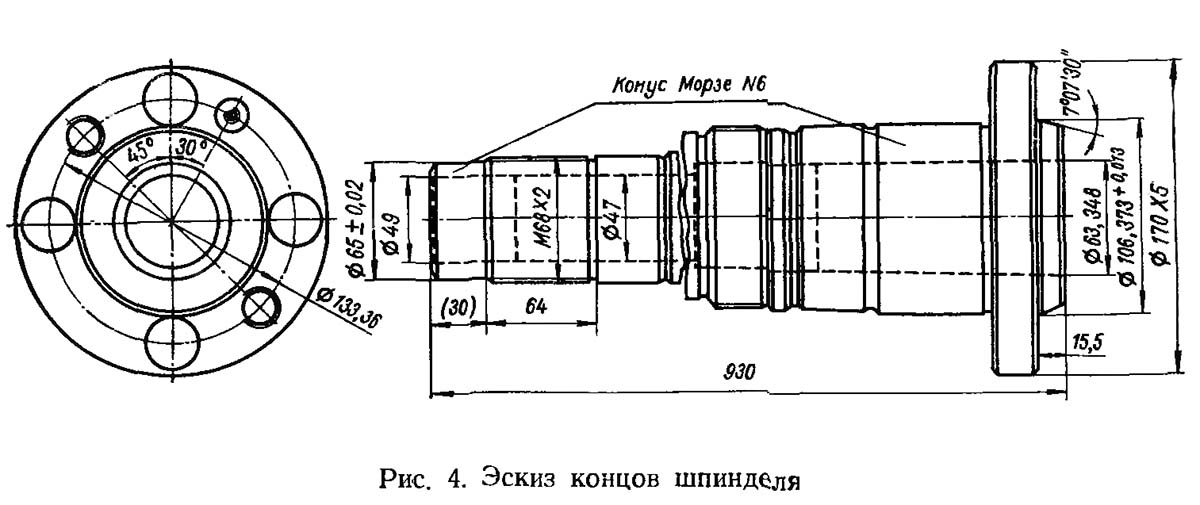

Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

В конструкции токарного станка 1К62Б для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62Б относится к классу точности П.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″).

Конструкция задней бабки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней бабки с нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62Б, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80 мм, и неподвижный, его диаметр установки 20-130 мм.

Продольное перемещение каретки станка 1К62Б может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400 мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62Б – 45 мм. Станок 1К62Б имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10 кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62Б используется дополнительный асинхронный двигатель. Его мощность 0,8 кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62Б оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Благодаря высокой мощности привода (7,5 или 10 кВт), большой быстроходности (до 2000 об/мин) и наличию как мелких, так и крупных подач (до 4,16 мм/об) станки модели 1К62Б позволяют оптимально использовать свойства современных режущих инструментов из новых инструментальных материалов и обеспечивают высокую точность обработки деталей.

Овальность обработанных на станке модели 1К62Б деталей не превышает 5 мкм, а конусность — 10 мкм на длине 150 мм.

Неплоскостность торцовых поверхностей после чистовой обточки составляет не более 10 мкм на диаметре 200 мм, причем только в сторону вогнутости.

Накопленная погрешность по шагу нарезанной на станке резьбы от произвольного участка ходового винта не должна быть больше, чем 10 мкм на длине 50 мм, 15 мкм на длине 150 мм и 20 мкм на длине 300 мм.

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

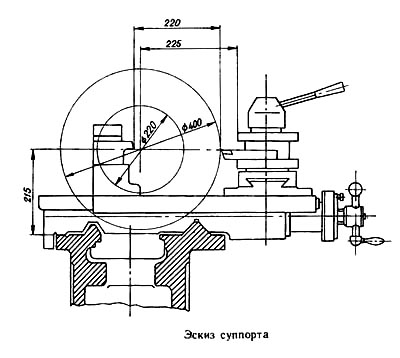

Габаритные размеры рабочего пространства станка 1К62Б

Чертеж рабочего пространства токарного станка 1К62Б

Установочные и присоединительные размеры станка 1К62Б. Шпиндель

Чертеж шпинделя токарного станка 1к62Б

Чертеж шпинделя токарного станка 1к62Б. Смотреть в увеличенном масштабе

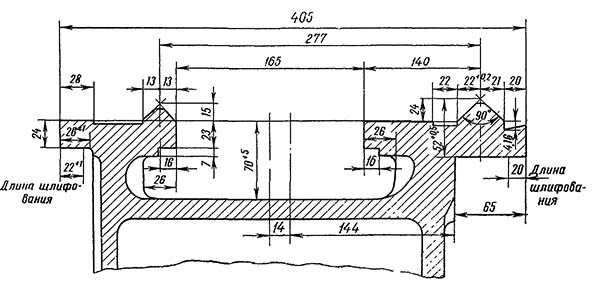

Станина токарно-винторезного станка 1К62Б, 1К62Бм, 1К62ББ, 1К62Б5

Станина токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

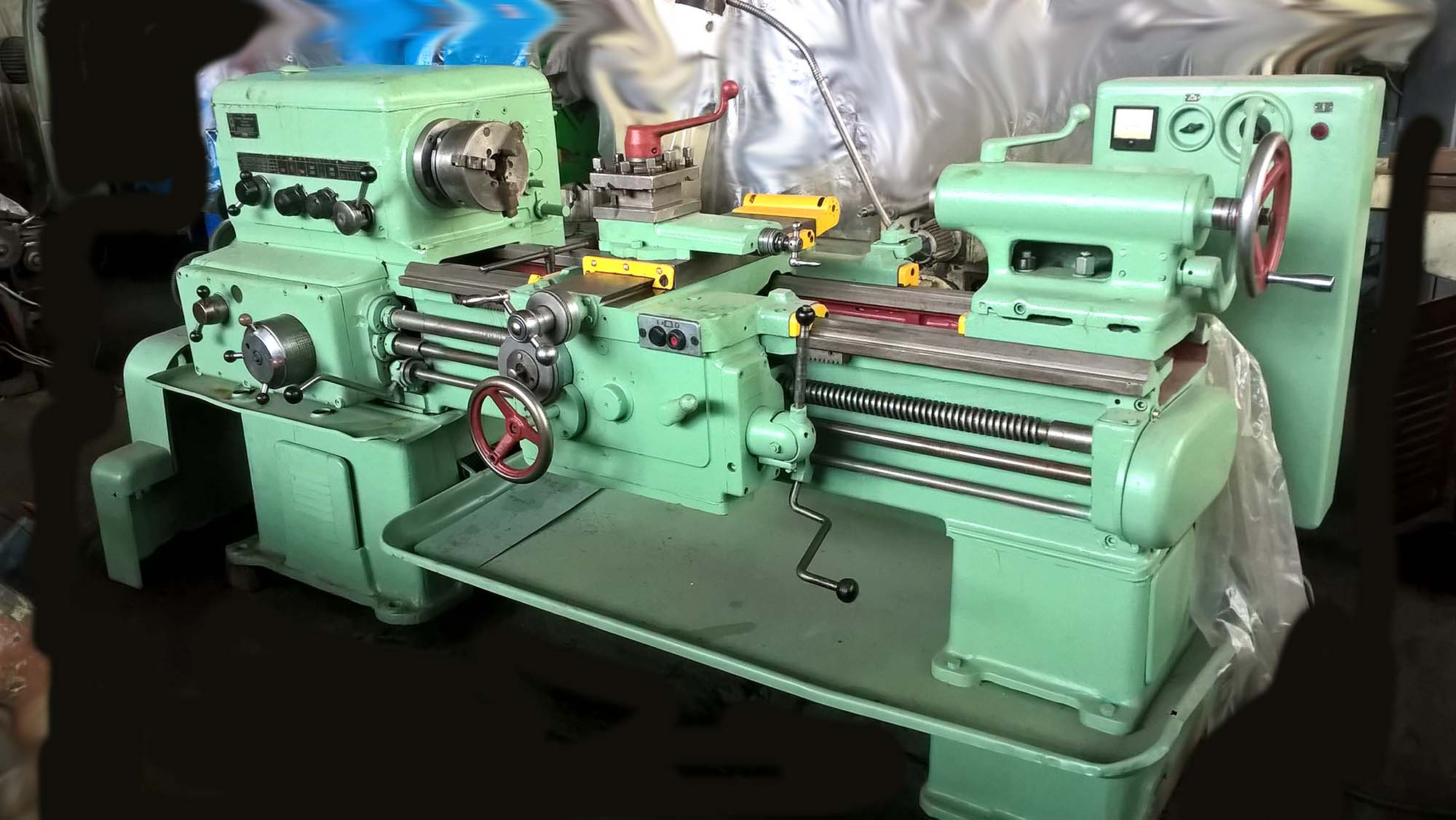

Общий вид токарно-винторезного станка 1К62Б

Фото токарно-винторезного станка 1к62Б

Фото токарно-винторезного станка 1к62Б. Смотреть в увеличенном масштабе

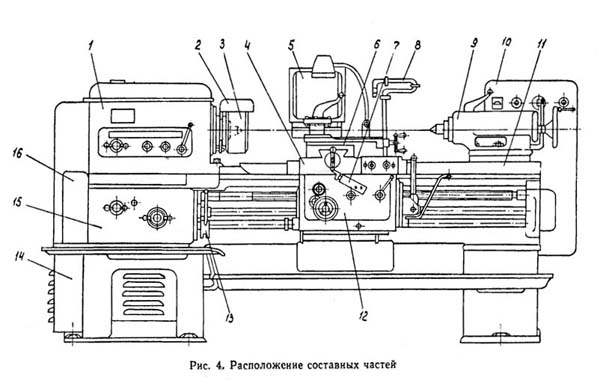

Расположение составных частей токарного станка 1К62Б

Расположение составных частей токарного станка 1К62Б

Спецификация составных частей токарного станка 1К62Б

- Бабка передняя - 1К62Б.02

- Ограждение патрона - 1К62.260

- Патрон поводковый - 16К62.099

- Каретка - 1К62Б.05

- Ограждение - 1К62.50

- Суппорт - 1К62Б.04

- Механизм отключения рукоятки - 1К62.52.001

- Охлаждение - 1К62.14

- Бабка задняя - 1К62Б.03

- Электрооборудование - 1К62.18

- Станина - 1К62Б.01

- Фартук - 1К62Б.06

- Переключение - 1К62Б.11

- Моторная установка - 1К62.15

- Коробка подач - 1К62Б.07

- Шестерни сменные - 1К62Б.78

Расположение органов управления универсальным токарно-винторезным станком 1К62Б

Расположение органов управления токарным станком 1к62Б

Расположение органов управления токарным станком 1к62Б. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62Б

- 1. Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль

- 2. Рукоятки установки чисел оборотов шпинделя

- 3. Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы

- 4. Рукоятка установки правой и левой резьбы и подачи

- 5. Рукоятки установки чисел оборотов шпинделя

- 6. Кнопка включения реечной шестерни при нарезании резьбы

- 7. Рукоятка индексации и закрепления резцовой головки

- 8. Винт крепления каретки для торцовых работ

- 9. Рукоятка подачи верхнего суппорта

- 10. Кнопочная станция пуска и останова электродвигателя главного привода

- 11. Рукоятка крепления пиноли задней бабки

- 12. Кнопка управления быстрыми перемещениями каретки и суппорта

- 13. Выключатель насоса охлаждения

- 14. Линейный выключатель

- 15. Рукоятка крепления задней бабки

- 16. Выключатель местного освещения

- 18. Маховичок перемещения пиноли задней бабки

- 19. Рукоятка включения на подачу или нарезание резьбы

- 20. Рукоятка установки величины подачи и шага резьбы

- 21. Рукоятка включения, выключения и реверсирования шпинделя

- 22. Маховичок ручного продольного перемещения суппорта

- 23. Рукоятка поперечного перемещения суппорта

- 24. Рукоятка включения маточной гайки

- 25. Рукоятка управления подачей каретки и суппрта

- 26. Гайка болта дополнительного крепления задней бабки

- 27. Рукоятка включения, выключения и реверсирования шпинделя

Электрооборудование токарно-винторезного станка 1К62Б. 1972 год

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения - ~ 36/24 В.

Электродвигателм токарно-винторезного станка 1К62Б

- ДГ - Электродвигатель главного движения А02-51-4С2; 7,5/10 кВт, 1460 об/мин, 14,8/19,7 А

- ДБХ - Электродвигатель быстрого хода А0Л2-12-4С1; 0,6/0,8 кВт, 1300/1350 об/мин, 1,6/2,1 А

- ДО - Электродвигатель охлаждения ПА-22, 0,12 кВт; 2800 об/мин, 0,3 А

- ДГП - Электродвигатель гидропривода (для станков с гидросуппортом) А0Л2-21-4С2; 1,1 кВт, 1440 об/мин, 2,7 А

Электрическая схема токарно-винторезного станка 1К62Б

Схема электрическая токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

Установка и подготовка станка к пуску

При установке станок должен быть надежно заземлен и подключен к общей системе заземления.

В дне электрошкафа имеется отверстие для ввода проводов от питающей сети и провода заземления.

Провода от питающей сети и заземляющий провод присоединяются к вводному клеммнику аппаратной панели электрошкафа.

Гидроагрегат заземляется отдельно при помощи болта заземления, расположенного на верхней крышке торца гидроагрегата.

Станки тропического исполнения имеют двойное заземление, т. е. по два болта заземления на станине и гидроагрегате. Кроме того, шкаф управления тропического исполнения имеет дополнительный болт заземления.

Плавкие предохранители для защиты электродвигателя главного привода от токов короткого замыкания устанавливаются заказчиком в соответствии с нижеприведенной таблицей.

Действие электросхемы

Перед началом работы станка необходимо электрическую его часть подключить к цеховой сети посредством вводного выключателя ВВ (см. рис. 19). Пуск главного электродвигателя осуществляется нажатием кнопки «Пуск» 1 (8—9), которая замыкает цепь катушки контактора КГ (7—10).

Катушка под влиянием проходящего по ней тока притягивает сердечник якоря КГ и замыкает механически связанные с ним главные контакты и блок-контакты. При этом силовые контакты контактора подключают двигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (8- 9). Последнее исключает дальнейшее нажатие кнопки «Пуск» 1. Для ограничения холостого хода главного двигателя в схеме имеется реле времени РВ.

При среднем положении рукоятки фрикциона (шпиндель не вращается) замыкается нормально открытый контакт конечного выключателя KB (9—11) и включается реле времени РВ, которое через установленную выдержку времени отключит своим контактом (9—10) главный электродвигатель.

В станках тропического исполнения ставится моторное реле времени*. В среднем положении рукоятки фрикциона нормально открытым контактом конечного выключателя KB (9—11) включается электромагнит реле времени РВ (7—11), якорь которого через систему рычагов замыкает НО контакт РВ (12—15). При этом включается синхронный микродвигатель реле времени Д (7—15), который через редуктор и систему валика с кулачком размыкает НЗ контакт РВ (9—10) с установленной выдержкой времени и отключает главный электродвигатель.

Останов главного двигателя ДГ осуществляется нажатием кнопки «Стоп» 0 (4—8). Пуск электронасоса ДО осуществляется поворотом рукоятки пакетного выключателя ВП-1 в положение «Включено».

Последнее возможно только после пуска двигателя ДГ. Останов электродвигателя насоса охлаждения ДО осуществляется поворотом рукоятки пакетного выключателя ВП-1 в положение «Отключено», а также при отключении главного двигателя ДГ. Управление двигателем быстрого хода ДБХ осуществляется нажатием толчковой кнопки «Быстрый ход» (4—12), встроенный в рукоятку фартука. Включение и отключение местного освещения осуществляется либо посредством пакетного выключателя ВП-2, установленного на шкафу управления, либо посредством тумблера, расположенного на самом светильнике.

При этом через понижающий трансформатор ТП лампа ЛМО получает питание.

Отключение станка осуществляется переводом рукоятки вводного выключателя ВВ в положение «Отключено».

На пульте шкафа белой точкой обозначено включенное положение пакетных выключателей, красной — положение «Отключено».

В станке имеется амперметр, измеряющий нагрузку главного электродвигателя. Амперметр имеет три шкалы: две белых и черную. Белая слева показывает недогрузку станка, черная — нагрузку от 85 до 105%, белая справа показывает перегрузку.

Электродвигатель гидравлики ДГП подключается при помощи штепсельной розетки РШ. Работает одновременно с главным электродвигателем. Электрооборудование гидравлики (ДГП, РТГП, РШ) устанавливается только на станках с гидросуппортом.

Защита от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей от перегрузок осуществляется тепловыми реле (РТГ, РТО, РТГП).

Нулевая защита электродвигателей осуществлена катушками пускателей, которые при падении напряжения ниже 85% от номинального автоматически отключают электродвигатели от питания.

Перечень элементов токарно-винторезного станка 1К62Б

Перечень элементов токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 1К62Б

Перечень элементов токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

Данные аппаратов токарно-винторезного станка 1К62Б

Данные аппаратов токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1К62Б

Схема соединений токарно-винторезного станка 1К62Б. Смотреть в увеличенном масштабе

Читайте также: Производители токарных станков в России

Технические данные и характеристики токарно-винторезного станка 1К62Б

| Наименование параметра | 1К62 | 1К62Б | 1К625 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | П | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 750, 1000, 1500 | 710, 1000, 1400 | 1000, 1400, 2000 |

| Наибольшая длина обтачивания, мм | 640, 930, 1330 | 640, 930, 1330 | 925, 1325, 1920 |

| Расстояние от линии центров до плоской направляющей станины (Высота центров), мм | 215 | 215 | 240 |

| Расстояние от линии центров до кромки резцедержателя, мм | 240 | 240 | 268 |

| Наибольшая масса заготовки в патроне, кг | 500 | ||

| Наибольшая масса заготовки в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 47 | 47 | 47 |

| Наибольший диаметр прутка, мм | 45 | 45 | 45 |

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин (число скоростей) | 12,5..2000 (24) | 12,5..2000 (24) | 12,5..2000 (24) |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коробка подач. Суппорт | |||

| Наибольшая длина хода каретки, мм | 640, 930, 1330 | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольший поперечный ход суппорта, мм | 250 | 250 | 350 |

| Число ступеней продольных подач | 49 | 49 | 49 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,07..4,16 (49) | 0,07..4,16 (49) | 0,07..4,16 (49) |

| Число ступеней поперечных подач | 49 | 49 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,035..2,08 (49) | 0,035..2,08 (49) | 0,035..2,08 (49) |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 3,4 | 3,4 | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 1,7 | 1,7 | 1,7 |

| Количество нарезаемых резьб метрических | 44 | 44 | 44 |

| Пределы шагов нарезаемых резьб метрических, мм (число резьб) | 1..192 | 1..192 | 1..192 |

| Количество нарезаемых резьб дюймовых | 38 | 38 | 38 |

| Пределы шагов нарезаемых резьб дюймовых, число ниток на дюйм (число резьб) | 24..2 (38) | 24..2 (38) | 24..2 (38) |

| Количество нарезаемых резьб модульных | 20 | 20 | 20 |

| Пределы шагов нарезаемых резьб модульных, модуль (число резьб) | 0,5..48 (20) | 0,5..48 (20) | 0,5..48 (20) |

| Количество нарезаемых резьб питчевых | 37 | 37 | 37 |

| Пределы шагов нарезаемых резьб питчевых, питч (число резьб) | 96..1 (37) | 96..1 (37) | 96..1 (37) |

| Резцовые салазки (верхний суппорт) | |||

| Число резцов в резцедержателе | 4 | 4 | 4 |

| Высота от опорной поверхности резцов до линии центров, мм | 25 | 25 | 30 |

| Наибольшие размеры державки резца, мм | 25 × 25 | 25 × 25 | 30 × 30 |

| Наибольший угол поворота, град | -65°..+90° | -65°..+45° | ±90° |

| Цена деления шкалы поворота, град | 1° | 1° | 1° |

| Наибольший ход резцовых салазок (верхнего суппорта), мм | 140 | 140 | 160 |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задняя бабка | |||

| Посадочный конус в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 |

| Цена деления лимба перемещения пиноли, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее поперечное смещение бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 4 | 4 |

| Мощность электродвигателя главного привода, кВт | 10 | 10 | 10 |

| Тип электродвигателя главного привода | АО2-52-4Ф | АО2-52-4С2 | АО2-52-4Ф |

| Мощность электродвигателя быстрых перемещений, кВт | 0,8 | 0,8 | 0,8 |

| Тип электродвигателя быстрых перемещений | АОЛ2-12-4Ф | АОЛ2-12-4С1 | АОЛ2-12-4Ф |

| Мощность электродвигателя гидростанции, кВт | 1,1 | 1,1 | 1,1 |

| Тип электродвигателя гидростанции | АОЛ2-22-6Ф | АОЛ2-21-4С2 | АОЛ2-22-6Ф |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2812 × 1166 × 1324 | 2812 х 1166 х 1324 | 3212 × 1216 × 1349 |

| Масса станка (РМЦ = 1000), кг | 2140 | 2140 | 2410 |

- Токарно-винторезный станок повышенной точности 1К62Б. Руководство по уходу и обслуживанию, 1972

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Кучер А.М., Ансеров Ю.М.. Токарные станки и приспособления, 1969

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62Б Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62Б Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62Б Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62Б Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62Б Руководство по ремонту токарно-винторезных станков 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Руководство по ремонту токарно-винторезных станков 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Руководство по ремонту токарно-винторезных станков 1К62Б, 1К62Б5. Часть 3. Маршрутная технология сборки-разборки

1К62Б Руководство по ремонту токарно-винторезных станков 1К62Б, 1К62Б5. Часть 3. Маршрутная технология сборки-разборки