3М193, 3М194, 3М195, 3М196, 3М197 Электрооборудование станка

Электросхема станка

Сведения о производителе круглошлифовального станка полуавтомата 3М193

Производитель круглошлифовального станка полуавтомата 3М193 - Харьковский станкостроительный завод.

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56 станок радиально-сверлильный Ø 50

- 3А151 станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700

- 3А161 станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000

- 3А164 станок круглошлифовальный общего назначения Ø 400 х 2000

- 3Б151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3Б161 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3М132в станок круглошлифовальный универсальный Ø 280 х 1000

- 3М151 станок круглошлифовальный общего назначения Ø 200 х 700

- 3М152 станок круглошлифовальный общего назначения Ø 200 х 1000

- 3М162 станок круглошлифовальный общего назначения Ø 280 х 1000

- 3М151Ф2 станок круглошлифовальный с ЧПУ Ø 200 х 700

- 3М193 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800

- 3М194 станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000

- 3М196 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000

- 3М197 станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000

- 3130 станок круглошлифовальный универсальный Ø 280 х 700

- 3132 станок круглошлифовальный универсальный Ø 280 х 1000

- 3151 станок круглошлифовальный универсальный Ø 150 х 750

3М193, 3М194, 3М195, 3М196, 3М197 тяжелый станок круглошлифовальный с горизонтальным шпинделем универсальный полуавтомат. Назначение и область применения

Тяжелый круглошлифовальный станок 3М193 предназначен для наружного шлифования цилиндрических изделий и пологих конусов.

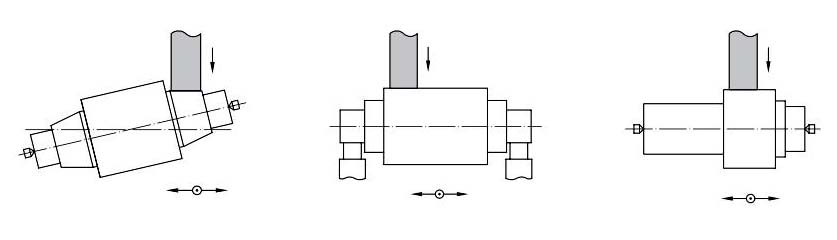

Пример установки и обработки на шлифовальном станке 3М193

Принцип работы и особенности конструкции станка

Круглошлифовальный станок 3М193 имеет бесступенчатое регулирование частоты вращения изделия, скоростей поперечных и продольных подач, что обеспечивает возможность шлифования на оптимальных режимах.

Скорость резания станка 50 м/с (9840 об/мин) гарантирует высокую производительность и качество шлифования.

Шпиндель шлифовального круга вращается в гидродинамических подшипниках скольжения с проточной смазкой, что, благодаря отсутствию износа подшипников, обеспечивает неизменные условия шлифования при любой скорости резания.

Шариковый винт-гайка качения в механизме подач гарантирует высокую точность перемещения шлифовальной бабки на заданный размер независимо от возникающих внешних нагрузок на бабку.

Применение направляющих качения повышает чувствительность шлифовальной бабки и нижнего стола к малым перемещениям, обеспечивая тем самым высокую повторяемость позиционирования.

Гидравлическое оборудование и электроаппаратура вынесены за пределы станка, что значительно снижает влияние температурных деформаций и вибраций на точность обработки.

Установка двухступенчатой очистки СОЖ способствует повышению качества шлифования и увеличению срока службы самой СОЖ.

Индикатор контроля размаха колебаний шлифовального круга помогает посредством балансировочного устройства быстро свести к минимуму дисбаланс шлифовального круга.

Станки 3М193 могут комплектоваться правильными приборами:

- оправкой для алмазного карандаша или твердосплавного диска, устанавливаемой на задней бабке для правки периферии и торца шлифовального круга;

- универсальным прибором, устанавливаемым на столе, для правки шлифовального круга по торцу или периферии под любым углом;

- прибором для автоматической правки шлифовального круга, устанавливаемом на шлифовальной бабке.

Комплект поставки круглошлифовального станка 3М193

- Станок в сборе

- Люнет Ø 40..250 - 2 шт

- Люнет Ø 250..350 - 2 шт

- Приспособление для шлифования центров

- Настольный прибор для правки шлифовального круга (универсальный)

- Прибор для автоматической правки шлифовального круга, установленный на шлифовальной бабке

- Прибор для правки шлифовального круга, закрепляемый на задней бабке

- Фланец для установки шлифовального круга - 4 шт

- Механизм для балансировки шлифовального круга на станке

- Индикатор электронный (виброизмерительный прибор) для оценки качества балансировки шлифовального круга

- Шлифовальный круг ПП750х80х305 2 шт

- Нивелировочные клинья и стойки для выставки станка - 1 компл.

- Рабочая площадка (помост)

- Мостик для проверки направляющих станины

- Центр упорный - 4 шт

- Фундаментные болты для крепления станка и станции управления - 1 компл.

- Оправка для статической балансировки шлифовального круга

- Нож для статической балансировки шлифовального круга

- Серьга для снятия фланца в сборе с шлифовальным кругом

- Принадлежности и инструмент общего назначения - 1 компл.

- Державка с твердосплавным диском для правки шлифовального круга

- Шприц для смазки

Читайте также: Схема электрическая круглошлифовального станка 3М193, 3М194, 3М195, 3М196

Читайте также: Наладка и регулировка круглошлифовального станка при установке деталей в центрах

Серия тяжелых круглошлифовальных станков 3М193, 3М194, 3М195, 3М196, 3М197, 3М198

Тяжелые круглошлифовальные станки предназначены для наружного шлифования цилиндрических и конических (кроме станка 3М198) поверхностей.

Станки, входящие в серию, имеют унифицированную конструкцию основных узлов гидрооборудования и электрическую схему.

Станки моделей 3М195, 3М196, 3М198 - модификация станка 3М197.

Станок модели 3М193 - модификация станка 3М194.

Модификации станков отличаются от базовой модели длиной устанавливаемого изделия.

Станки предназначены для наружного шлифования цилиндрических и конических поверхностей деталей максимальной длиной до 8000 мм, весом до 10000 кг.

На станках можно производить врезное шлифование и продольное шлифование с автоматической периодической подачей при реверсах стола.

Станки изготавливаются в трех исполнениях:

Модели 3М193 CNC ... 3М198 CNC с 2-х координатным ЧПУ

Тяжелые круглошлифовальные станки повышенной точности предназначены для автоматического наружного шлифования цилиндрических и конических поверхностей.

Управление станком обеспечивает система ЧПУ Sinumeric 840D производства фирмы "Siemens", которая управляет 2-мя координатами:

- ось "X" - перемещение шлифовальной бабки

- ось "Z" - перемещение стола с деталью

Модели 3М193Ф2 ... 3М198Ф2 с 1- координатным ЧПУ

Круглошлифовальные станки повышенной точности предназначены для полуавтоматического шлифования.

Управление подачей шлифовальной бабки осуществляется однокоординатным устройством ЧПУ.

Ручная поперечная подача шлифовального круга и ручное перемещение стола от "электрических маховиков".

Для цифровой индикации величины поперечных подач шлифовального круга и перемещения стола станки оборудованы панелью оператора.

Модели 3М193 ... 3М198 с ручным управлением

Круглошлифовальные станки повышенной точности с ручным управлением.

Бесступенчатое регулирование частоты вращения изделия, скоростей поперечных и продольных подач обеспечивает возможность шлифования на оптимальных режимах.

Винт-гайка качения в механизме подач гарантирует высокую точность перемещения шлифовальной бабки на заданный размер независимо от возникающих нагрузок на бабку.

Станки оснащены асинхронными электродвигателями переменного тока с частотными регулируемыми преобразователями и командным контроллером.

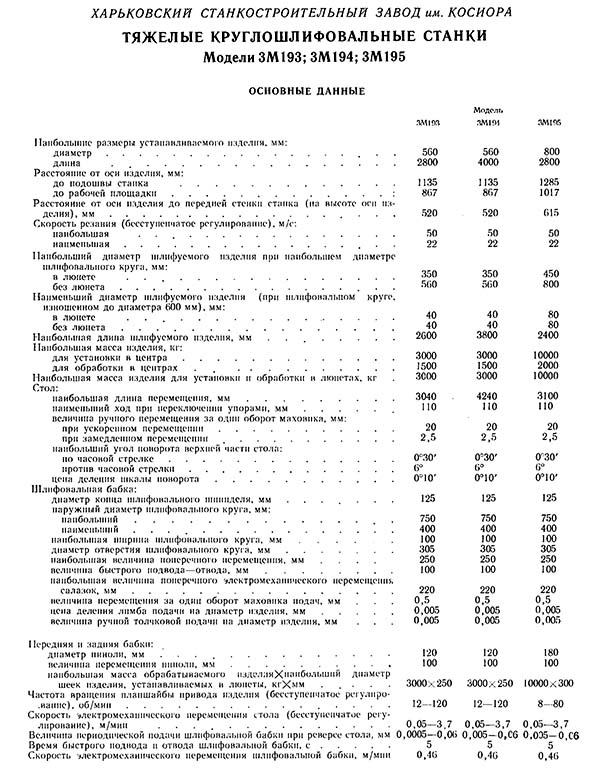

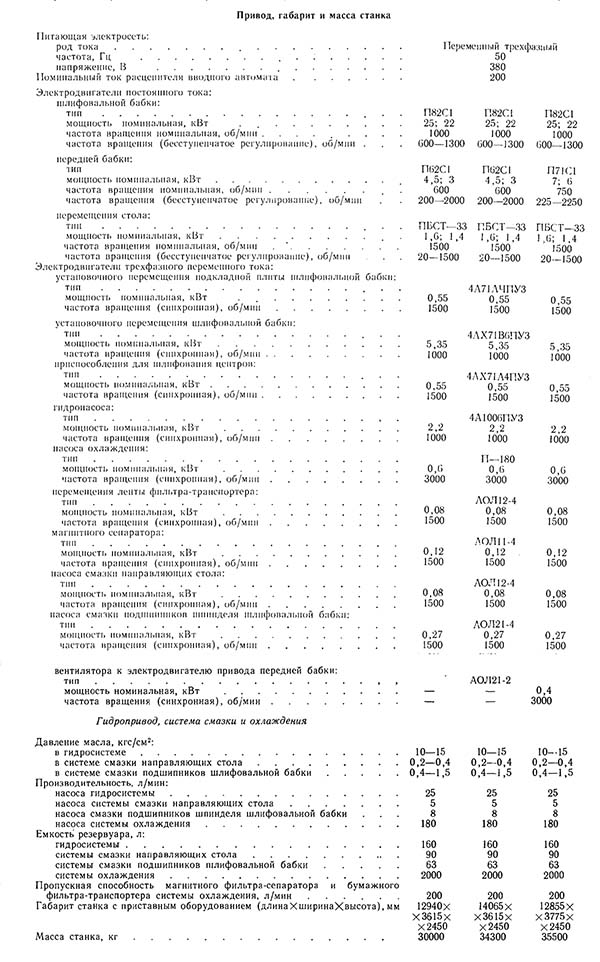

Основные данные серии тяжелых круглошлифовальных станков

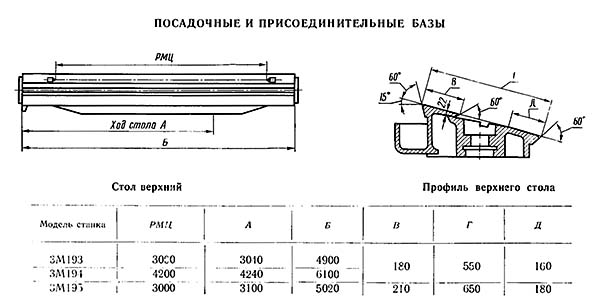

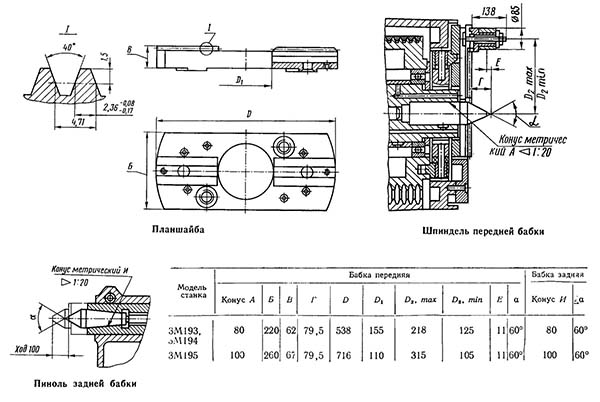

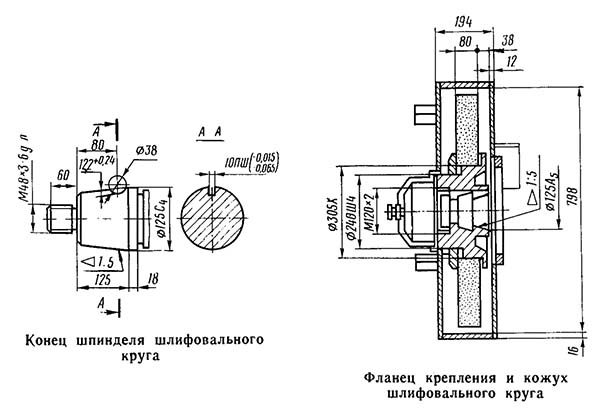

Посадочные и присоединительные базы шлифовального станка 3М193

Посадочные и присоединительные базы шлифовального станка 3М193

Посадочные и присоединительные базы шлифовального станка 3М193. Смотреть в увеличенном масштабе

Посадочные и присоединительные базы шлифовального станка 3М193

Посадочные и присоединительные базы шлифовального станка 3М193. Смотреть в увеличенном масштабе

Посадочные и присоединительные базы шлифовального станка 3М193

Посадочные и присоединительные базы шлифовального станка 3М193. Смотреть в увеличенном масштабе

Общий вид круглошлифовального станка 3М193

Фото круглошлифовального станка 3М193

Фото круглошлифовального станка 3М193

Фото круглошлифовального станка 3М193

Фото круглошлифовального станка 3М193

Фото круглошлифовального станка 3М193

Фото шлифовального станка 3М193. Смотреть в увеличенном масштабе

Электрооборудование круглошлифовального станка 3М193, 3М194, 3М195, 3М196, 3М197. 1989 год

Общие сведения

Круглошлифовальные станки моделей 3М193, 3М194, 3М195, 3М196 и 3М197 предназначены для наружного шлифования цилиндрических поверхностей изделий типа валов, а также конических поверхностей с небольшой конусностью.

Базовыми являются станки 3М197 и 3М194.

Станки моделей 3М195, 3М196 - модификация модели 3M197.

Станок модели 3М193 - модификация модели 3М194.

Они отличаются от базовых моделей длиной устанавливаемого изделия.

Станок с электрооборудованием изготавливается в климатическом исполнении УХЛ4 по ГОСТ 15150-69. Станок может быть изготовлен и в климатическом исполнении Т4 со ГОСТ 15150-69.

Станок изготавливается с электрооборудованием для работы от сети трехфазного переменного тока частотой 50 Гц и напряжением 380 В.

Общие сведения

Питание цепей электрооборудования осуществляется следующими напряжениями:

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

- Цепи питания электродвигателей, трансформаторов ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~110 В;

- Цепи сигнализации постоянного тока =24 В;

- Цепи освещения ~24 В;

- Номинальный ток станка 150А.

На станке установлены электродвигатели:

- М1 - Электродвигатель постоянного тока привода изделия - 4ПФ132SВБ; 7,5 кВт, 775..4000 об/мин, управление от U1

- М2 - Электродвигатель постоянного тока шлифовального круга - 2ПН225LПГУ4; 30,0 кВт, 1060..2500 об/мин, управление от U2

- М3 - Электродвигатель постоянного тока привод стола - ПБСТ-33МУ4; 1,4 кВт, 20..1500 об/мин, управление от U3

- М5 - Электродвигатель гидронасоса Г48-3М197 - 4АМ100L6ПУ3; 2,2 кВт; 1000 об/мин

- М6* - Электродвигатель электронасоса охлаждения - П-200МУ4; 1,1 кВт, 3000 об/мин

- М7 - Электродвигатель насоса смазки шпинделя - 4ААМ63А4У3; 0,25 кВт, 1500 об/мин

- М8 - Электродвигатель насоса смазки направляющих стола - 4ААМ63А4У3; 0,25 кВт, 1500 об/мин

- М9 - Электродвигатель магнитного сепаратора - АИР50В4; 0,08 кВт, 1500 об/мин

- М10* - Электродвигатель фильтр транспортера - АИР50В4; 0,09 кВт, 1500 об/мин

- М11 - Электродвигатель приспособления для шлифовки центров - 4АМ71А4ПУ3; 0,55 кВт, 1500 об/мин

- М12 - Электродвигатель перемещения подкладной плиты - 4АМ71А4ПУ3; 0,55 кВт, 1500 об/мин

- М13 - Электродвигатель вентилятора изделия - 4ААМ56А4У3; 0,12, 1500 об/мин

- М14 - Электродвигатель - 4АМ71А4ПУ3; 0,55 кВт, 1500 об/мин

- М15** - Электродвигатель установки СОЖ - 4АМ80В2У3; 2,2 кВт, 3000 об/мин

Питание силовых цепей электродвигателей постоянного тока Мl, М2, М3 осуществляется от преобразователей U1, U2, U3.

Питание цепей управления осуществляется:

- Напряжением переменного тока 110В от однофазного понижающего трансформатора (ТС2);

- напряжением постоянного тока 24В от источника выпрямленного напряжения.

Питание цепей сигнальных ламп местного освещения станка осуществляется переменным напряжением 24В от отдельной обмотки трансформатора ТС2.

Суммарная установленная мощность электрооборудования станка 60 кВт (для 3М193, 3М194 - 55,6 кВт).

Функциональное назначение, наименование и техническая характеристика элементов электрооборудования указаны на схеме электрической принципиальной (приложение I) и перечне элементов (приложение 2).

Электрооборудование установлено на станке и отдельно стоящих устройствах, входящих в состав станка.

Расположение электрооборудования показано на рис. 1,2,3.

Шкаф управления расположен отдельно от станка. Расположение электрооборудования в шкафу показано в прилагаемой к нему технической документации.

На боковую стенку шкафа управления выведена рукоятка привода вводного выключателя QFI для подключения станка к сети переменного тока.

Для ввода проводов от сети, в боковой стенке монтажного короба предусмотрено отверстие.

Расположение шкафа и вводного отверстия доказано на рис. 2.

Привод механизмов станка осуществляется двигателями:

- М5, М6*, М7, М8, М9, М10*, М11, М12, M13, M14, М15** - трехфазные асинхронные двигатели с короткозамкнутым ротором;

- M1, M2, М3 - двигатели постоянного тока получающие питание от тиристорных преобразователей U1, U2, U3 соответственно.

Диапазон регулирования частоты вращения для электродвигателей:

- Ml - 170...1700 об/мин

- М2 - 530...1250 об/мин

- М3 - 20... 1500 об/мин

Первоначальный пуск станка 3М193, 3М194, 3М195, 3М196, 3М197

Перед началам работы на станке следует внимательно ознакомиться с настоящим руководством по эксплуатации механической части станка и эксплуатационной документацией, прилагаемой к устройствам и комплектующим изделиям, входящим в состав станка.

Перед подключением станка к сети питания следует проверил состояние электрооборудования и готовность его к работе:

- 1) наличие и исправность защитного заземления станка и всех устройств входящих в его состав;

- 2) состояние изоляции электрооборудования. Сопротивление цепей заземления и сопротивление изоляции не должны выходить за пределы нормируемых величин, указанных в разделе "Указания по эксплуатации" настоящего руководства;

- 3) надежность контактных соединений на блоках зажимов и зажимах электрических машин, аппаратов и приборов;

- 4) правильность установки, подключения и готовности к работе устройств U1, U2, U3, PN1 согласно указаний, которые содержатся в прилагаемой к ним эксплуатационной документации;

- 5) правильность подключения и надежность контактных соединений штепсельных разъемов;

- 6) наличие плавких вставок предохранителей и соответствие их технической документации;

- 7) автоматические выключатели в шкафу управления должны быть установлен в положение "Выключено";

- 8) наличие и исправность щитков и кожухов ограждения токоведущих и движущихся частей электрооборудования.

После выполнения вышеуказанных требований:

- 1) специальным ключом закройте дверцы шкафа управления;

- 2) освободите механическое запорное устройство рукоятки привода вводного выключателя;

- 3) вводным выключателем QF1 подключите станок к сети питания;

- 4) приступите к проверке работы электрооборудования станка на холостом ходу.

На холостом ходу проверьте:

- 1) отключение всего электрооборудования кнопками SB1, SB2, SB30, SB31 "Аварийный стоп";

- 2) действие нулевой защиты. После отключения всего электрооборудования и последующего восстановления напряжения не должно происходить самопроизвольное включение двигателей механизмов станка;

- 3) действие всех электрических блокировок, перечисленных в разделе "Указания мер безопасности" настоящего руководства;

- 4) работу под напряжением устройств U1, U2, U3 соответствии с требованиями инструкций по эксплуатации, которые к ним прилагаются;

- 5) действие предупредительной сигнализации.

После проверки работы электрооборудования станка на холостом ходу приступите к работе под нагрузкой.

Описание работы электрооборудования круглошлифовального станка 3М193, 3М194, 3М195, 3М196, 3М197

(см.приложение 1 и 2)

Электрооборудование на станке обеспечивает следующие виды шлифования:

- 1) продольное и врезное шлифование при ручном управлении;

- 2) продольное шлифование с автоматической периодической подачей, осуществляемой при реверсе стола.

Для обеспечения одного из приведенных выше видов шлифования необходимо выполнить ряд предварительных операций:

Переключатель SA6 (20) на главном пульте управления (рис.6) установите в положение выбранного вами режима работы:

- а) в положение "0" - для шлифования без периодических подач;

- б) в положение выбранных вами периодических подач шлифовального круга ("слева", "справа" или "справа и слева").

Убедитесь в наличии напряжения в цепи питания станка. Наличие напряжения контролируется сигнальной лампой HL2 (32).

Одновременно с подачей питания загораются сигнальные лампы, сигнализирующие на, отсутствие смазки в направляющих стола HL4 (34) и шпинделя шлифовальной бабки HL5 (35).

Проверьте исправность остальных органов световой сигнализации для чего нашлите на главном пульте управления кнопку SB21 (12) "Проверка сигнальных ламп" - при этом все сигнальные лампы должны светиться.

Убедитесь, что все механизмы станка находятся в исходных, перед началом работы, положениях:

- в зоне шлифования отсутствуют посторонние предметы;

- шлифовальный круг закрыт защитным кожухом.

Переключатель SA4 (18) установите в положение "быстрый отвод" и нажатием кнопки SB4 (3) "Гидронасосы пуск" включите электродвигатели привода насоса гидравлики М5, установки СОЖ М6* или М15* магнитного сепаратора М9, насосов смазки шпинделя шлифовальной бабки М7 и направляющих стола М8, Одновременно с нажатием этой кнопки подготавливается цепь для включения электродвигателя транспортера фильтра М10*, который включается при нажатии микропереключателя SQ3*, когда фильтр будет засорен.

Наличие необходимого давления в системе гидравлики и смазки контролируется сигнальными лампами:

- HL4 (34) - в системе смазки направляющих стола;

- HL5 (35) - в системе смазки шпинделя шлифовальной бабки, которые при достижении необходимого давления гаснут.

Задатчики частоты вращения электродвигателей М1, М2, М3 RP1 (24), RР2 (25), RP3 (26) установите в положение минимальной скорости.

После выполнения предварительных операций проверьте работу электроприводов основных и вспомогательных механизмов.

Электропривод вращения изделия

Электропривод вращения изделия осуществляется электродвигателем постоянного тока M1, получаемым питание от тиристорного двухзонного преобразователя U1.

Схема управления электроприводом вращения изделия предусматривает;

- ручное регулирование частоты вращения М1 регулятором RP1(24) в диапазоне 530...750 об/мин. (для станков 3М195, 3M196, 3M197, 3M198) и 530...800 об/мин, (для станков модели 3M193 и 3M194) при постоянном моменте и в диапазоне 750.. 1850 об/мин, (800..1850 об/мин) - при постоянной мощности;

- дистанционное включение электродвигателя М1 путем нажатия кнопки SBI7 (8) и отключение его кнопкой SB16(7);

- проворот изделия в толчковом режиме от кнопки SB18(9);

- контроль частоты вращения изделия посредством вольтметра PU1(28);

- контроль нагрузки двигателя при помощи амперметра PA1(27).

Схемой предусмотрена блокировка длительной работы электродвигателя M1 только при включенном электродвигателе вентилятора изделия М13. Останов двигателя М1 происходит на выбеге без торможения.

Регулировка электропривода вращения изделия в основном заключается в:

- соблюдении методики наладки и настройки тиристорного преобразователя согласно эксплуатационной документации на него;

- установке напряжения возбуждения электродвигателя М1 равным 170В (точки 211-212, приложение 1), которое осуществляется при помощи резистора :R72, который находится в самом преобразователе. Установка напряжения возбуждения должна проводиться в холодном состоянии электродвигателя;

- установке минимальной частоты вращения, при установке задатчика частоты вращения RP1 (24) к точке 205А, резистором R19;

- калибровке показаний прибора PUI (28) при помощи резистора R15 (1700 об/мин двигателя соответствуют показаниям прибора 80 об/мин для станков мод. 3M195, 3M196, 3М197, 3М198 или 120 об/мин для станков мод. 3M193 и 3M194);

Электропривод вращения шлифовального круга

ВНИМАНИЕ!

ПЕРЕД ВКЛЮЧЕНИЕМ ПРИВОДА ШЛИФОВАЛЬНОГО КРУГА ВНИМАТЕЛЬНО ОЗНАКОМЬТЕСЬ С РАБОТОЙ И НАЛАДКОЙ БЛОКА БПСЗ.

Электропривод вращения шлифовального круга осуществляется электродвигателем М2, получаемым питание от тиристорного двухзонного преобразователя U2.

Схема управления электроприводом шлифовального круга предусматривает:

- ручное регулирование частоты вращения электродвигателя М2 (для нового круга) в диапазоне 530...1060 об/мин с постоянным моментом при помощи регулятора RP2 (25);

- поддержание постоянной скорости резания (с постоянной мощностью двигателя М2) по мере износа шлифовального круга при помощи датчика диаметра шлифовального круга RP4, установленного на правильном приборе в механизме для поддержания постоянной скорости резания в диапазоне 1060...1248 об/мин;

- дистанционное включение электродвигателя М2 путем нажатия кнопки SB20 (11) и отключение его кнопкой SB19 (10);

- контроль нагрузки электродвигателя М2 посредством амперметра;

- контроль частоты вращения шпинделя шлифовального круга при помощи вольтметра PU2 (30).

Схемой предусмотрены следующие блокировки, отключающие электродвигатель шлифовального круга:

- при отсутствии смазки шпинделя шлифовальной бабки (не включен М7, отжаты SP1, SP6);

- при превышении максимально допустимой частоты вращения для данного диаметра шлифовального (таблица 6, приложение 1) на величину не более 7% (включается реле KV3);

- при срабатывании одной из защит, контролирующих цепи задания и тахогенераторов обратных связей блока.

Работа и наладка БПСЗ приведена в п,3.2.7.2,2.

Управление двигателем круга М2

При нажатии на кнопку SB20 (11) пуск двигателя на время разгона происходит при срабатывании реле KV23 и KV24, которое своими контактами подает питание на аппараты управления шкафа А2. При этом контактор :КМ1 и реле :К4 подключает силовое напряжение на тиристорный преобразователь и блок регулирования длительности отпирающих импульсов. Контакт реле :К6, контролирующий состояние внутренней защиты преобразователя U2, включен в цепь промежуточного реле :К5, открытый контакт которого включен в цепь пускового реле :К2. При условии, что преобразователь находятся в рабочем состоянии это реле удерживает контактор :КМ1 и реле :К4 во включенном состоянии.

На задатчик скорости, через контакт реле KV23, с блока ПЗН поступает стабилизированное напряжение. Часть этого напряжения снимается с задатчика частоты вращения RP2 (25) (точки 21-401) и подается на преобразователь U2, в результате чего на якорь двигателя поступает напряжение, определяющее величиной уставки регулятора скорости. Двигатель разгоняется до заданной задатчиком скорости, на тахогенераторах G3, G4 по мере его разгона начинает увеличиваться напряжение. Реле контроля защиты, к которым относятся поляризованные реле KP1, КР4...КР7, по мере поступления на них напряжения, включаются и собирают цепь питания самоблокировки реле KV26 в точках 138-143. Одновременно при помощи реле KV5 блокируется цепь питания задатчика скорости от реле KV23 (точки 406, 469). Включение реле KV26 вызовет отключение реле KV23.

Пуск круга произведен. Одновременно с ним подготовилась цепь для включения электромагнитов YA1 (подача эмульсии в зону шлифования) и YA12 (в зону правки).

Блок защиты шлифовального круга и поддержания постоянной скорости резания БПСЗ

Назначение БПСЗ

В схеме электрической принципиальной (лист 15, 18, 19) часть электрических аппаратов условно выделены в самостоятельный блок, который предназначен для защиты шлифовального круга и поддержания постоянной скорости резания по мере износа шлифовального круга.

К аппаратам блока относятся:

- Реле КР, КР4...КР7, K1...K5;

- Резисторы R1...R8, R10...R13;

- Задатчик линейной скорости RP2(25);

- Конденсатор С5;

- Датчик диаметра шлифовального круга - RP4. (Расположение датчика показано на рис. 2);

- Стабилизатор напряжения - TV1;

- Выпрямительный мост элементами - R16, R17, С4, V12...V15;

- Панель задающего напряжения (входит в состав шкафа А2).

Технические данные

Блок БПСЗ обеспечивает поддержание линейной скорости на периферии шлифовального круга с точностью ±3,5% и защиту от превышения максимальной линейной скорости с точностью не менее +7%.

Питание блока осуществляется:

- цепей задания линейной скорости - от ПЗН, входящей в состав шкафа управления А2, стабилизированным постоянным напряжением до 210В (клеммы 101, 103);

- узла защиты - от источника стабилизированного напряжения постоянного тока 110 В (точки 285, 284);

- цепей управления - от источника постоянного напряжения 24 В (точки 440 449).

Описание принципиальной схемы БПСЗ

Блок функционально представляет собой два канала:

- канал поддержания линейной скорости, в который входят элементы KP1, КР4, R1...R6, связанные с тахогенератором G4 и потенциометром RР2 (точки 401, 404, 407А) и RP4 (точки 409, 410, 413) расположенными вне блока;

- канал защиты, в который входят все остальные элементы блока.

Канал поддержания линейной скорости шлифовального круга при изменении его диаметра, для простоты, можно представить в виде структурной схемы:

Структурная схема канала поддержания скорости резания станка 3М193, 3М194, 3М195, 3М196, 3М197

Структурная схема канала поддержания скорости резания. Смотреть в увеличенном масштабе

Задатчиком скорости RP2 (точки 407A-401) устанавливается напряжение, соответствующее требуемой линейной скорости и сравнивается с напряжением, снимаемым с регулятора датчика диаметра шлифовального круга RP4 (точки 413-410), которое соответствует фактической линейной скорости шлифовального круга. Разность этих напряжений подается на вход тиристорного преобразователя U2, входящего в состав шкафа управления А2.

Привод движка регулятора RP4 кинематически связан c ДДК, обеспечивающего линейную зависимость угла поворота движка от диаметра круга. Следовательно, при равномерной разбивке регулятора RP4 (точки 409-410), сопротивление участка "аб" пропорционально диаметру круга:

Rаб = Дк

Регулятор датчика диаметра шлифовального круга включен в цель тахогенератора G4, поэтому ток, протекающий по регулятору равен:

I_RP4(т.409-410) = Eg/ (Rg4 + Rrp4)

где: Еg - э.д.с. тахогенератора, которая пропорциональна скорости вращения шлифовального круга (Еg = Nm2)

Rg4 + Rrp4 - сопротивление обмотки якоря тахогенератора G4 и регулятора RР4.

Поскольку, выражение Rg4 + Rrp4 = const, а (Еg = Nm2) следовательно:

I_RP4 = Nm2 (2)

В свою очередь, напряжение соответствующее фактической линейной скорости электродвигателя шлифовального круга, на участке "аб" равно:

Uaб = I_RP4 - Raб (3)

Подставив в выражение (3) составляющие (1) и (2) получим:

Uаб = Nm2 • Дк

Поскольку выходное напряжение на выхода преобразователя, а следовательно и скорость вращения электродвигателя M1, зависит от величины разности напряжений

U_RP2(T.401-407A) - U_RP4(Т.410-413)

а величина

U_RP2(Т.401-407A)

является постоянной для установки необходимой скорости вращения, то для поддержания постоянной линейной скорости на периферии круга по мере его износа, необходимо пропорционально увеличивать скорость его вращения так, чтобы выполнить условие:

Nm2 - Дк = const

Эту функцию и выполняет ДДК связанный с движком (точка 413) потенциометра RР4, у которого крайнее правое положение движка (точка 409) соответствует максимальному диаметру нового круга, а крайнее левое (точка 410) - минимальному диаметру.

Для согласования напряжения задания частоты вращения шлифовального круга, напряжения обратной связи и ЭДС тахогенератора в схеме имеются ряд сопротивлений служащих для:

- R1, R2, R3 - установки верхнего и нижнего (при помощи R1) пределов задания линейной скорости;

- R4, R5 - получения напряжения соответствующего линейкой скорости при минимальном диаметре круга;

- R6 - компенсации разброса характеристик тахогенератора.

При обрыве якоря тахогенератора G4, возможен разгон электродвигателя шлифовального круга М2 до максимальных оборотов (аварийный режим типа неуправляемого максимального выхода). Во избежание этого в схеме предусмотрена защита, выполненная на поляризованном реле КР4, маломощные контакты которого включены в цепь катушки выходного реле защиты KV5.

Кроме того, в случае обрыва цепи задатчика скорости на участке с которого снимается задающее напряжение, когда шлифовальный круг может разогнаться до недопустимой скорости, в цепи задатчика скорости RР2 установлено реле KP1, контакты которого включены аналогично контактами КР4.

Канал защиты от превышения допустимой линейной скорости выполнен на базе поляризованного реле КР6.

Напряжение, пропорциональное действительной линейной скорости, снимаемое с движка потенциометра РР4 (т.423-428), сравнивается с напряжением, снимаемым с потенциометра ЕР2 (т.424-428), которое в данном случае пропорционально заданной линейной скорости. Разность этих напряжений подается на катушку реле КР6. При превышении первого над вторым срабатывает защита.

Тахогенератор G3 находится на одном валу с тахогенератором G4, движок потенциометра RР2 (т.429-431) жестко связан с движком задатчика скорости RР2 (т.401-407А), а движок датчика диаметра шлифовального круга RР4 (т.423-426) - с движком RР4 (T.413-410) (применяются двухплатные переключатели ПП60), чем и обеспечивается пропорциональная зависимость одновременного синхронного управления узлами задания скорости поддержания постоянной скорости резания при износе круга и защиты его при превышении допустимой частоты вращения электродвигателя М2.

Сопротивления R7, R10, R11 и реле КР5 в цепи тахогенератора G3, выполняют те же функции, что и резисторы R6, R4, R5 и реле КР4 в цепи тахогенератора G4.

Сопротивления R12 и R13 служат для установки напряжения срабатывания реле защиты, R8 для согласования входного сигнала от RР2.

Реле КР7 служит для контроля целостности цепи регулятора установки срабатывания защиты.

Работа блока БПСЗ

В исходном состоянии (подано напряжение на цепи управления) через размыкающие контакты реле KV1, KV2, KV3 включено реле контроля KV4, замыкающий контакт которого подготавливает цепь включения KV23.

Включение электродвигателя шлифовального круга осуществляется нажатием кнопки SB20. При этом включается реле KV23, которое подает питание на задатчик линейной скорости RР2 (точка 406), и включает пусковое реле длительного вращения KV24, KV25, после чего подается питание на узел защиты (точки 428, 434).

При этом включаются поляризованные реле KP1, KP7, которые своими контактами подготавливают цепь включения выходного реле защиты KV5.

По мере разгона электродвигателя включаются реле КР4, КР5, КР6, K1, К2, К3, которые своими контактами включают выходное реле защиты KV5.

Контакты реле KV5 шунтируют контакты KV23 в цепи питания задатчика скорости RP2 (точка 406), включают реле КV26, которое отключает KV23. Включение реле KV26 сигнализирует о нормальной работе схемы управления в целом.

Электродвигатель М2 разгоняется до заданной скорости. Кнопку SB20 следует держать некоторое время, пока реле KV24 станет на самопитание.

При достижении скорости двигателя близко к заданной реле KV5 остается включенным.

По мере износа шлифовального круга перемещается движок потенциометра RР4, тем самым уменьшая кратность обратной связи, что приводит к увеличению скорости вращения якоря электродвигателя и поддержанию величины линейной скорости на периферии круга.

Если в процессе работы произойдет обрыв якоря какоголибо тахогенератора или обрыв цепи задающего напряжения в том или другом узле защиты, то отключится соответствующее поляризованное реле и отключит выходное реле защиту KV5, которое снимет питание задатчика скорости. Электродвигатель будет тормозиться на выбеге. Одновременно отключится и пусковое реле KV24.

При превышении шлифовальным кругом допустимой окружной скорости растет ЭДС тахогенераторов G4 и G3, а следовательно, увеличиваются напряжения, снимаемые с движков потенциометров ЕР4 (т.409413) и RР4 (т.428423). Как только эти напряжения превысят заданные, снимаемые с движков двух спаренных потенциометров RР2 (т.403407А и т.424428), происходит отключение питания в цепи задания скорости. Отключаясь, реле КV5 отключит реле KV26, которое в свою очередь отключит электропривод круга.

В схеме предусмотрена блокировка, которая не позволяет включить пусковое реле KV23 при залипании контактов реле KP1, КР4..КР7.

Подготовка блока к работе и регулировка отдельных его элементов

Перед тем, как приступить к наладке блока БПСЗ необходимо:

- проверить качество его монтажа;

- проверить соответствие аппаратов и плавкой вставки предохранителя FU4, согласно данным указанных в технической документации;

- замерить сопротивление изоляции отдельных электрических цепей схемы БПСЗ между собой с помощью мегометра напряжением 500В. Оно должно быть не менее I МОм;

- проверить правильность подключения блока к схема станка, руководствуясь принципиальной схемой 3M197.000 Э3-5;

- произвести наладку преобразователя U2, согласно прилагаемой к нему инструкции по эксплуатации;

Только после выполнения этих требований можно приступить к наладке блока в целом для чего необходимо:

- отсоединить задатчик RР4 (т.409, 410, 413) от схемы и омметром замерить сопротивление задатчика на участке 409-410.

При помощи резистора R4 между точками 409-407 выставить сопротивление равное сопротивлению самого задатчика, т.е. R(т.409-410) = R(т.409-407).

Резистором R6 добиться выполнения условия:

R (т.409-410) = R (T.410-407).

Далее при помощи резисторов R7 и R10, предварительно отсоединив задатчик RР4 (т.422, 423, 426) от схемы, добиться выполнения равенства сопротивлений участков:

R(т.426-428) = R(т.422-428) = Rrp4(т.422-426).

После выполнения этих требований приведите схему в первоначальное состояние:

- Проверить наличие напряжения питания блока на точках 440-449, которое должно быть равным 24В;

- Искусственно поставить реле KV23 и KV26 во включенное состояние;

- Вынуть (отключить) ПЗН;

- Ручным способом провернуть вал электродвигателя М2 по направлению вращения шлифовального круга и убедиться в соответствии полярности напряжения на якоре тахогенераторов G3 и G4 согласно принципиальной схемы;

- Резистором R17 на точках 284-285 выставить напряжение 120В, затем, при помощи резистора R16 на обмотке возбуждения тахогенератора L-G3 установить напряжение 110В;

- На панели задающего напряжения перед подключением её в схему преобразователя установить перемычки (30-32), (31-35), (33-36), (34-36) соответствующие получению максимального задающего напряжения равного 150...210 В;

- Установить ПЗН в имеющийся в шкафу А2 разъем и при помощи резистора :R7 на клеммах 101 -103 устройства А2 выставить напряжение задания порядка 150...180 В;

- Кнопкой SB20 включить электропривод шлифовального круга, и удерживая её в нажатом состоянии, на точках 258-259 при помощи резистора :R72, находящегося на плате управления преобразователем, выставить напряжение возбуждения электродвигателя М2 равным 160 В (в холодном состоянии);

- Переместить движок задатчика скорости RР2 в положение минимальной скорости (к точке 401, 432), а движок датчика диаметра круга RР4 в положение соответствующее новому кругу (т.410 и 422);

- Кнопкой SB20 включить электродвигатель М2 и при помощи тахометра измерить его частоту вращения. Если она отличается от 400 об/мин, то при помощи резисторов R1 или :R7 установить её;

- Плавно переместить движок задатчика скорости RP2 к точке 404, что соответствует максимальной частоте его вращения, при этом регулятор датчика диаметра круга должен остаться на прежнем месте (около точки 410). При правильной установке линейности схемы, которая была проведена ранее при помощи резисторов R4, R6, R7, R10, частота вращения электродвигателя М2 должна соответствовать 1000 об/мин.

В случае, если частота вращения электродвигателя отличается от 1000 об/мин, можно рекомендовать следующий способ настройки узла.

Для этого:

- 1) Установите величину сопротивления R4 170 Ом ± 10%;

- 2) Датчик диаметра шлифовального круга RР4 установите в положение, соответствующее новому шлифовальному кругу (движок к точке 410), а регулятором RР2 установите частоту вращения электродвигателя равную 400 об/мин. На точках 407-410 резистором R6 установите величину напряжения равную 10,6 ± 0,1 В,

- 3) Движок датчика RР4 установите в положение, соответствующее изношенному шлифовальному кругу (движок к точке 409), а регулятором RP2 установите частоту вращения электродвигателя равную 800об/мин. На точках 407-409 резистором R6 установите величину напряжения 10,6 ± 0,1 В;

- 4) Указанные операции произведите несколько раз. При необходимости измените величину сопротивления R4.

Сопротивления R7 и R10 настраиваются аналогично, при этом, измерительный прибор должен быть подключен к блоку;

- Произвести регулировку сопротивлений R12, R13. При этом необходимо подать на блок (точки 284-285) питание (постоянное напряжение около 120 В) и, регулируя сопротивления R12 и R13 добиться на точках 428-432 напряжения 28,8 В, а на точках 428-429 - напряжения 11,6 В, Движок потенциометра RР2 в первом случае должен находиться в точке 432, а во втором - в точке 429.

- Включая и отключая питание блока, проверить срабатывание реле КР7;

- Датчик диаметра шлифовального круга RР4 установить на 24-ю, считая от точки 410, ступень. Регулятор частоты вращения RР2 установить в положение максимальной скорости и замерить тахометром частоту вращения электродвигателя. Она должна быть равной 1250 об/мин. Если она отличается, то произведите дополнительную регулировку при помощи резистора :R7;

- Резистором R9 отградуировать показания прибора PU2 (30). 1250 об/мин двигателя должны соответствовать показаниям прибора 45 м/с;

- Операции по проверке верхней и нижней частоты вращения электродвигателя произвести несколько раз;

- Для обеспечения работы преобразователя во 2-ой зоне, при помощи :R81, находящегося на плате управления тиристорным преобразователем, необходимо выставить такую его величину, при которой величина напряжения возбуждения, установленная ранее равной 160В, начала бы уменьшаться, Задатчик скорости в этом случае должен находиться в положении соответствующей максимальной частоте вращения М2, а ДДК на 24-ой ступени;

- Для устойчивой работы ПЗН, в зависимости от действительного напряжения питающей сети, при помощи резисторов :R7, :R8 (находящихся на панели) и R2 на её контрольных гнездах 2-3, согласно рис.5 выставить режим работы транзисторов :Т1, :Т2 с точностью 5%. При этом, необходимо обратить внимание на то, чтобы выставленное ранее на клеммах преобразователя 101-103 напряжение задания не изменилось;

- Проверить правильность монтажа реле КР6, обратив внимание, что на ножку 1 поступает положительное напряжение;

- Задатчиком RР2 установить минимальные обороты шлифовального круга, движок резистора R8 переместить к точке 431.

Вольтметр подключить к точкам 423-424, причем плюсовой зажим прибора должен находиться на точке 424, и при помощи резистора R12 выставить напряжение порядка 3В. Движок задатчика RР4 остается находиться на 24-ой ступени;

- Перевести задатчик RР2 в положение, соответствующее максимальной скорости вращения шлифовального круга и при помощи резистора R13 установить падение напряжения на обмотке реле КР6 равным 5-6 В;

- Операции по настройке реле КР6, поочередно меняя частоты вращения, необходимо произвести несколько раз;

- Убедившись, что реле КР6 надежно срабатывает при любом положении задатчика скорости RР2, о чем свидетельствует включение реле KV3, необходимо снять искусственное включение реле KV23 и KV26;

- Несколько раз произвести пуск электродвигателя шлифовального круга на различных частотах вращения. Схема блокировки этих реле не должна разрываться.

Электропривод перемещения стола

Электропривод перемещения стола осуществляется реверсивным электродвигателем постоянного тока М3, получаемым питание от тиристорного преобразователя U3.

Схема управления электроприводом предусматривает:

- ручное регулирование частоты вращения электродвигателя М3 в пределах от 7,5 об/мин до 1500 об/мин при помощи задатчика частоты вращения RРЗ (26);

- дистанционное включение электродвигателя в направлении перемещения стола "вправо" или "влево" при нажатии соответствующих кнопок SB22 (13) или SB23 (14) и останов при нажатии кнопки "стоп" SB24 (15);

- автоматическое реверсирование направления движения стола при нажатии на соответствующий конечный выключатель SQ15 или SQ16;

- автоматическое замедление скорости перемещения стола перед реверсом при нажатии одного из конечных выключателей SQ13 или SQ14 (расположены перед SQ15 и SQ16, соответственно);

- автоматическую задержку начала движения стола после реверса на время, установленное реле времени КТ3 (36);

- наладочное перемещение стола в обоих направлениях при помощи переключателя SA5 (19) с самовозвратом рукоятки в исходное положение, при котором происходит останов электродвигателя. Наладочное перемещение происходит на максимальной скорости и без автоматического реверса;

- контроль скорости перемещения стола при помощи прибора PU3 (31);

Схемой предусмотрены блокировки, обеспечивающие пуск электродвигателя М3 только при нажатом путевом выключателе SQ20 (при отключенном маховике продольного перемещения стола от электромагнита YA3) и при нажатом микропереключателе SP2, контролирующего наличие смазки в направляющих стола.

При реверсах стола предусмотрена возможность осуществления автоматических подач круга. В зависимости от положения переключателя SA6 (20) подачи круга могут осуществляться при реверсе стола слева, при реверсе стола справа и при реверсе стола слева и справа, при этом включается реле KV34 и электромагнит YA8.

Регулировка электропривода перемещения стола в основном сводится к:

- выполнению требований изложенных в настройке преобразователя U3, приведенной в прилагаемой к нему эксплуатационной документации;

- установке напряжения возбуждения электродвигателя равным 200 В (на холодном двигателе) при помощи резистора :R82;

- калибровке прибора: PU3 (31) при помощи резистора R14 (1500 об/мин электродвигателя соответствуют показаниям прибора 3,75 м/мин скорости перемещения стола);

- проверке выполнения режимов работы изложенных в п.3.2.7.3;

Электропривод приспособления для шлифовки центров

При соединении штепсельного разъема Х2, вилка которого имеется на приспособлении для шлифовки центров, а розетка установлена на станке, подготавливается возможность для включения и отключения электродвигателя М11 при помощи кнопок "Пуск" SB6 (50) и "Стоп" SB5 (51), установленных на самом приспособлении.

Электропривод перемещения подкладной плиты

Электропривод перемещения подкладной плиты осуществляется асинхронным электродвигателем MI2 вперед или назад путем нажатия кнопок SB7 (45) или SB8 (4б), при этом включается электромагнит смазки направляющих плиты YA7. Перемещение подкладной плиты осуществляется только при нажатии на соответствующую кнопку и прекращается после отжатия её. Крайние положения перемещения подкладной плиты контролируются путевыми выключателями SQ6 и SQ7,

Электропривод перегона шлифовальной бабки по винту

Управление электродвигателем перегона шлифовальной бабки по винту M14 осуществляется путем нажатия кнопок SВ9 (4) "Подвод" или SB10 (5) "Отвод", работающих в толчковом режиме при отключенной муфте YC1 (маховик ручной поперечной подачи круга отключен). При отключении электродвигателя M14 происходит его торможение и включение через 1 с (уставка реле времени KT1) муфты YC1.

Схемой предусмотрено ограничение перемещения шлифовальной бабки по винту при нажатии на любой из конечных выключателей SQ8 (ограничивает перемещение "Подвод") или SQ9 (ограничивает перемещение "Отвод").

Схема управления электроприводом перегона шлифовальной бабки предусматривает и блокировку, разрешающую производить подвод только при отключенном электродвигателе шлифовального круга и подведенной шлифовальной бабке по цилиндру (нажат SQ5).

Электропривод быстрого подвода шлифовальной бабки

Быстрый подвод шлифовальной бабки осуществляется при включении электромагнита YA4 установкой переключателя SA4 (18) в положение "подвод". Быстрый отвод шлифовальной бабки осуществляется при отключении электромагнита YA4 тем же переключателем установкой рукоятки его в положение "отвод". Переключатель SA4(8) имеет самовозврат в среднее положение.

Электропривод механизма правки шлифовального круга

Геометрические размеры шлифовального круга, в процессе его работы меняются, и это может привести к значительному ухудшению качества обрабатываемой детали. Во избежание этого, возникает необходимость периодически производить правку круга.

Для автоматической правки шлифовального круга в схему электрического управления и заложен узел для выполнения этой задачи.

Схема управления, в зависимости от положения переключателя SA8 (22) предусматривает работу правильного прибора в двух режимах:

- наладочном;

- автоматическом.

В положении переключателя SA8 (22) "наладка" управление правильным прибором осуществляется только нажатием кнопок SB15 (4) "Прямой ход" или SB13 (40) "Обратный ход", при котором включаются соответствующие электромагниты YA10 или YA9. При освобождении вышеуказанных кнопок, электромагниты отключаются.

При установке переключателя SA8 (22) в положение "автомат" управление правильным прибором осуществляется с помощью кнопки SB14 (6) "Правка" и переключателя SA3 (17) (одно или двухпроходная правка).

В режиме однопроходной правки при нажатии кнопки SB14(6) включаются электромагниты YA10, YA12, сигнальная лампа HL3 (33). Правильный прибор движется вперед и в зону правки подается эмульсия. В конце прямого хода нажимается путевой выключатель SQ12, электромагнит YA10 отключается и включается электромагнит YA9. Правильный прибор возвращается в исходное положение, нажимает путевой выключатель SQ11 и выключая электромагниты YA9 и YA12 останавливается.

При установке переключателя SA3(17) в положение "Правка 2 хода", после нажатия кнопки SB14(6), первый проход правильного прибора происходит аналогично однопроходной правке, только в конце первого прохода при нажатии путевого выключателя SQ11 (правильный прибор в исходном положении) включаются электромагниты YA10, YA11 и правильный прибор делает второй ход вперед на другой скорости. В конце второго хода путевой выключатель SQ12 (конечное положение правильного прибора) отключает электромагниты YA10, YA11 и включает электромагнит YA9, после чего правильный прибор возвращается в исходное положение, нажимая путевой выключатель SQ11. отключающий YA9 и YA12.

Настройка, наладка, порядок работы на круглошлифовальном станке 3М193, 3М194, 3М195, 3М196, 3М197

Наладка станка. Продольное и врезное шлифование при ручном управлении

- Рукояткой вводного выключателя QF1 подключите станок к цеховой электросети;

- Кнопкой SB21(12) проверьте работу ламп сигнализации;

- Рукоятку переключателя SA4 (18) установите в положение "быстрый отвод" и, удерживая её в этом положении, кнопкой SB4 (3) включите электродвигатель привода насоса гидравлики М5, установки СОЖ М6* или М15**, магнитного сепаратора М9, насосов смазки шпинделя шлифовальной бабки М7 и направляющих стола М8, электродвигатель фильтр-транспортера M10*.

- Переключатель SA6 (20) установите в положение "0";

- Убедитесь в отсутствии посторонних предметов в зоне шлифования;

- Установите изделия;

- Переключателем SA4(18) произведите быстрый подвод шлифовальной бабки;

- Кнопками SB9(4) и SB10(5) произведите необходимую установку шлифовальной бабки по винту;

- Кнопками SB7(45) и SB8(46), при необходимости, подведите или отведите подкладную плиту;

- Установите упоры реверса в Т-образном пазу стола на необходимую длину шлифования и надежно закрепите их;

- Кнопкой SB9 (4) произведите быстрый подвод шлифовальной бабки к изделию. Маховиком механизма поперечных подач шлифовальной бабки подведите шлифовальный круг к изделию. При этом зазор между кругом и изделием должен быть не менее 0,5..3 мм;

- Кнопкой SB20 (11) включите шлифовальный круг;

- Регулятором RР2(25) по прибору PU2(30) установите требуемую частоту вращения шлифовального круга;

- Кнопкой SB17(8) включите вращение изделия;

- Регулятором RP1(24) по прибору PU1(28) установите требуемую частоту вращения;

- Переключателем SA7 (21) включите охлаждение;

- Маховиком механизма поперечных подач шлифовальной бабки подведите шлифовальный круг до касания с изделием;

- Кнопкой SB23 (14) или SB22 (13) включите перемещение стола;

- Регулятором RP3 (26) установите нужную скорость перемещения стола следя за показаниями прибора PU3 (31);

- Маховиком механизма поперечных подач шлифовальной бабки произведите подачу круга при реверсах стола с периодическими замерами размеров изделия;

- При достижении указанных размеров переключателем SA4(18) отведите шлифовальную бабку от изделия;

- Кнопкой SB24(15) остановите перемещение стола;

- Остановите вращение изделия кнопкой SB16(7);

- Маховиком механизма поперечных подач шлифовальной бабки отведите шлифовальную бабку по лимбу на 0,5..0,8 мм.

При достижении необходимого давления сигнальные лампы HL4(34) и HL5 (35) гаснут;

Наладку станков на шлифование до упора производится как указано в разделе "Устройство и работа станков. Механизм поперечных подач (3M197.000 РЭ п.1.3.8)

По мере износа шлифовального круга необходимо периодически производить его правку для чего:

- Переключатель SA8 (20) установите в положение "наладка";

- Кнопкой SB15 (41) установите алмаз против круга;

- Маховиком механизма поперечных подач алмаза подведите алмаз до касания его с шлифовальным кругом;

- Дросселями на гидропанели прибора автоматической правки установите скорость подачи алмаза при "чистовой" или "черновой" правке;

- Переключатель SA8 (22) установите в положение "автомат";

- Кнопкой SB14 (6) включите правку и проправьте круг.

ВНИМАНИЕ!

ПОСЛЕ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА НЕОБХОДИМО ВНОВЬ ПРОИЗВЕСТИ НАЛАДКУ НА ШЛИФОВАНИЕ ДО УПОРА

Врезное шлифование осуществляется при шлифовании изделий длиной равной или менее высоты шлифовального круга. При врезном шлифовании органы управления установить в положение для продольного шлифования при ручном управлении, исключив перемещение стола от кнопок SB22 (13) или SB23 (14). Подачу шлифовальной бабки на изделие осуществлять маховиком механизма поперечных подач шлифовальной бабки.

Продольное шлифование с автоматической периодической подачей

- Органы управления установите в положения, описанные в п.6.14.1;

- Переключателем SA6 (20) установите требуемую подачу ("подача слева", "подача справа", "подача слева и справа");

- Маховичком установки лимба поперечной подачи установите требуемую величину автоматической подачи.

Автоматическая подача прекращается отсекателем, закрепленным на лимбе, когда на изделии остается припуск в 0,01 мм.

Шлифование в размер выполняется при ручной подаче до упора.

Размещение электрооборудования на станке 3М193, 3М194, 3М195, 3М196, 3М197

На сборочных единицах и устройствах станка установлены путевые выключатели SQ1, SQ2, SQ3*, SQ4...SQ8, SQ11....SQ18, SQ20..SQ22, SP1, SP2, SP6.

Функциональное назначение и состояние выключателей в положениях механизмов станка приведено в таблице 3 на схеме электрической принципиальной (приложение I).

Органы электрического управления, информации и электроизмерительные приборы расположены на 4-х пультах.

Расположение их показано на рис. 6...9, а функциональное назначение приведено в разделе 8.

Для контроля уровня вибрации на станке установлен виброизмерительный прибор PN1.

На шлифовальной бабке станка установлен светильник местного освещения ЕL1.

Для централизованной смазки механизмов станка и управления некоторыми движениями станка применена комплектная станция гидропривода Г48-3М197.

Схема и описание работы прилагается в инструкции по эксплуатации устройства.

Принятые сокращения встречающиеся в тексте данного руководства:

- БПСЗ - блок поддержания постоянной скорости резания и защиты;

- ДДК - датчик диаметра шлифовального круга;

- ПЗН - панель задающего напряжения;

- СОЖ - смазочно-охлаждающая жидкость;

- ЭДС - электродвижущая сила.

- * - элементы (электродвигатели М6, М10, конечный выключатель SQ3), которые устанавливаются при комплектации станка баком охлаждения.

- ** - элемент (электродвигатель M15), который устанавливается при комплектации станка установкой СОЖ типа БХ32-15-2;

- :R... - элементы, являющиеся составными частями комплектного устройства, о котором идет речь в данном разделе руководства.

SB(2) - Обозначение, заключенное в круглые скобки, в данном случае "2", - обозначает позицию данного органа управления на пульте.

Для удобства поиска органов управления их порядковые номера находятся:

- от 1 до 36 на главном пульте управления;

- от 40 до 42 на пульте правильного прибора;

- от 45 до 47 на пульте подкладной плиты;

- от 50 до 51 на приспособлении для шлифовки центров.

Включатели кнопочные

- SB2 - 1 аварийный стоп;

- SВ3 - 2 гидронасосы стоп;

- SB4 - 3 гидронасосы пуск;

- SB9 - 4 перегон шлифовальной бабки вперед;

- SB10 - 5 перегон шлифовальной бабки назад;

- SB14 - 6 правка пуск;

- SB16 - 7 изделие стоп;

- SB17 - 8 изделие пуск;

- SB18 - 9 изделие проворот;

- SB19 - 10 шлифовальный круг стоп;

- SB20 - 11 шлифовальный круг пуск;

- SB21 - 12 проверка ламп;

- SB22 - 13 стол вправо;

- SB23 - 14 стол влево;

- SB24 - 15 стол стоп;

Включатели, переключатели

- SA2 - 16 освещение: включено, отключено;

- SA3 - 17 правка: одноходовая, двухходовая;

- SA4 - 18 шлифовальная бабка: подвод, отвод;

- SA5 - 19 управление столом: вправо, стоп, влево;

- SA6 - 20 подачи шлифовального круга при реверсах стола: нет, слева, слева и справа, справа;

- SA7 - 21 охлаждения: включено, отключено;

- SA8 - 22 правка: наладочная, автоматическая;

- SA9 - 23 виброизмерительный прибор: включен, отключен;

Регуляторы

- RP1 - 24 задатчик частоты вращения изделия;

- RР2 - 25 задатчик частоты вращения шлифовального круга;

- RР3 - 26 задатчик скорости перемещения стола.

Контрольно-измерительные приборы

- РА1 - 27 указатель нагрузки электродвигателя изделия;

- PU1 - 28 указатель частоты вращения изделия;

- РА2 - 29 указатель нагрузки шлифовального круга;

- PU2 - 30 указатель скорости шлифовального круга;

- PU3 - 31 указатель скорости перемещения стола

Лампы сигнализации

- HL2 - 32 сеть;

- HL3 - 33 правка;

- HL4 - 34 нет смазки направляющих стола;

- HL5 - 35 нет смазки шпинделя шлифовального круга;

Реле времени

- КТ3 - 36 задержка времени перед реверсом стола

Вспомогательные пульты управления

- SB13 - 40 наладка обратный ход;

- SB15 - 41 наладка прямой ход;

- SB30 - 42 аварийный стоп

Читайте также: Схема электрическая круглошлифовального станка 3М193, 3М194, 3М195, 3М196

Пульт управления станков 3М193, 3М194, 3М195, 3М196, 3М197

Пульт управления станков 3М193, 3М194, 3М195, 3М196, 3М197. Смотреть в увеличенном масштабе

Размещение электрооборудования на станке 3М193, 3М194, 3М195, 3М196, 3М197

Размещение электрооборудования на станке 3М193, 3М194, 3М195, 3М196, 3М197

Размещение электрооборудования на станке 3М193, 3М194, 3М195, 3М196, 3М197

Читайте также: Шлифовальные станки. Рынок шлифовальных станков в России

3М193 станок круглошлифовальный повышенной точности. Видеоролик.

Технические характеристики круглошлифовального станка 3М193

Технические характеристики круглошлифовального станка 3М193

Технические характеристики круглошлифовального станка 3М193. Смотреть в увеличенном масштабе

Технические характеристики круглошлифовального станка 3М193

Технические характеристики круглошлифовального станка 3М193. Смотреть в увеличенном масштабе

- Станки круглошлифовальные 3М193, 3М194, 3М195, 3М196, 3М197. Руководство по эксплуатации 3М197.000, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация