5В12 Станок зубодолбежный вертикальный полуавтомат

схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 5В12

Производитель вертикального зубодолбежного полуавтомата 5В12 Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого г. Корсунь-Шевченковский, Черкаская область.

Продукция Корсунь-Шевченковского станкостроительного завода

- 5А122 - станок зубодолбежный вертикальный полуавтомат Ø 250

- 5В12 - станок зубодолбежный вертикальный полуавтомат Ø 200

- 5Е580 - станок зубозакругляющий для цилиндрических зубчатых колес Ø 50..320

- 5111 - станок зубодолбежный вертикальный полуавтомат Ø 80

- 5122 - станок зубодолбежный вертикальный полуавтомат Ø 200

- 5140 - станок зубодолбежный вертикальный полуавтомат Ø 500

5В12 Станок вертикальный зубодолбежный универсальный полуавтомат. Назначение и область применения

Станок зубодолбежный 5В12 был заменен на более совершенную модель 5122.

Универсальный зубодолбежный станок полуавтомат 5В12 предназначен для высокопроизводительного нарезания прямых и косых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия.

Простота наладки полуавтомата дает возможность использовать его в условиях единичного и серийного производства.

Особенности конструкции станка 5В12

Станок 5В12 является более совершенной моделью чем станки 512 и 5А12.

Особенностью модели 5В12 является отсутствие в кинематических цепях станка конических зубчатых колес и вертикальных валов. Это обстоятельство позволяет производить переналадку станка на обработку длинных зубчатых колес или колес-валиков путем установки прокладки между верхней и нижней станинами. К станку придается гидравлическое приспособление для зажима изделия.

В отличие от станка 5А12 откат суппорта производится не грузом, а пружиной.

При установке в суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, на полуавтомате можно обрабатывать зубчатые колеса со спиральным зубом.

Станок 5В12 автоматизирован в пределах одного рабочего цикла. При переналадке можно вести обработку в один, два и три прохода.

Жесткая кинематическая цепь, отсутствие вертикальных валов позволяют выпускать на его базе специальные станки: для обработки деталей в центах, деталей с коническим (поднутренным) зубом, повышенным рабочим пространством, гидравлическим перемещением суппорта. Полуавтомат может комплектоваться гидравлическим зажимным патроном и приспособлением для нарезания зубьев реек. При наличии специального инструмента возможна обработка фасонных профилей.

Удаление стружки из рабочего пространства производится в стружкосборник.

Станок 5В12 работает по методу обкатки, где в процессе нарезания зубьев воспроизводятся движения пары цилиндрических зубчатых колес. Работу одного колеса выполняет зуборезный долбяк, а второго — заготовка.

Долбяк, установленный на конце шпинделя, совершает возвратно-поступательное движение (вверх и вниз). При движении вниз долбяк совершает рабочий ход — осуществляет процесс резания, а при движении вверх совершает холостой ход. Для предохранения от порчи и притупления кромок на зубьях долбяка стол с заготовкой отводится от долбяка на небольшую величину во время обратного хода, а к моменту начала рабочего хода стол устанавливается в исходное положение. Заготовка находится на оправке стола.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. Затем включается радиальная подача шпиндельной головки для врезания долбяка в заготовку. По окончании радиальной подачи нарезание зубьев происходит на полный профиль за 1 оборот заготовки.

Верхняя часть станины станка имеет направляющие, по которым перемещается шпиндельная головка для радиальной подачи и для установочного движения. Внутри головки проходит вертикальный шпиндель с долбяком, который получает возвратно-поступательное движение в вертикальном направлении и вращательное движение. В нижней части станины размещены электродвигатель и механизмы для привода стола, электродвигатель и гидравлический привод для зажима заготовки и электронасос охлаждения.

Основные технические данные зубофрезерного станка 5в12:

Изготовитель - Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого.

Основные технические данные по ГОСТ 659-89 Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

- Наибольший наружный диаметр нарезаемых колес - Ø 200 мм

- Наибольшая ширина нарезаемого колеса - 50 мм

- Наибольший модуль нарезаемого колеса - 4 мм

- Число двойных ходов долбяка в минуту - 200..600

- Мощность привода - 1,7 кВт

- Вес станка полный - 1,9 т

- Класс точности полуавтомата - Н

- Шероховатость обработанной поверхности при чистовом проходе - V6

Габаритные размеры рабочего пространства зубодолбежного полуавтомата 5В12

Габаритные размеры рабочего пространства станка 5в12

Общий вид и общее устройство станка 5В12

Фото зубодолбежного станка 5в12

Фото зубодолбежного станка 5в12

Фото зубодолбежного станка 5в12

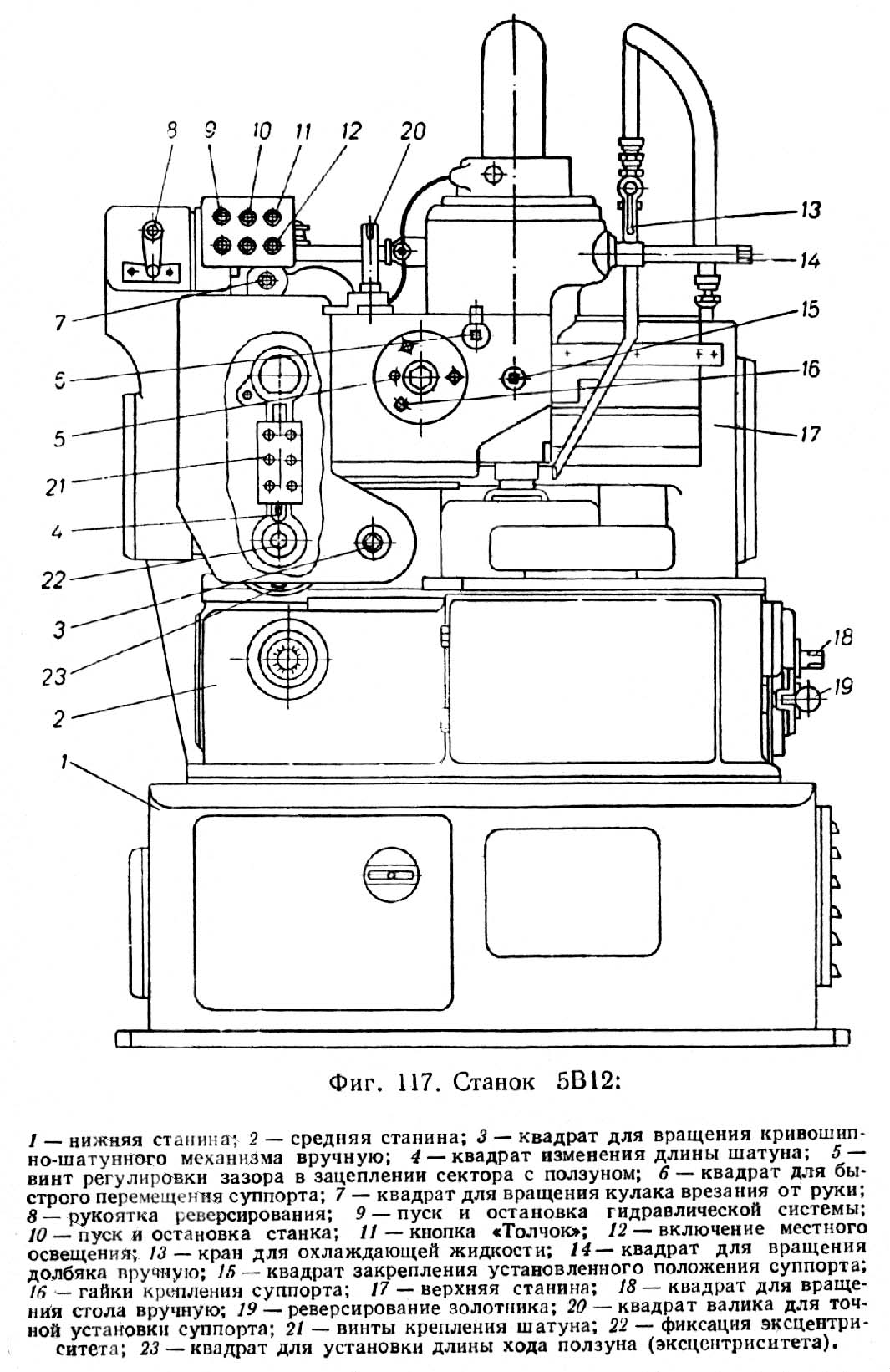

Расположение органов управления зубодолбежным полуавтоматом 5В12

Расположение органов управления зубодолбежным полуавтоматом 5в12

Расположение органов управления зубодолбежным полуавтоматом 5В12. Смотреть в увеличенном масштабе

Спецификация составных частей и органов управления зубодолбежного полуавтомата 5В12

- нижняя станина;

- средняя станина;

- квадрат для вращения кривошипно-шатунного механизма вручную;

- квадрат изменения длины шатуна;

- винт регулировки зазора в зацеплении сектора с ползуном;

- квадрат для быстрого перемещения суппорта;

- квадрат для вращения кулака врезания от руки;

- рукоятка реверсирования;

- пуск и остановка гидравлической системы;

- пуск и остановка станка;

- кнопка «Толчок»;

- включение местного освещения;

- кран для охлаждающей жидкости;

- квадрат для вращения долбяка вручную;

- квадрат закрепления установленного положения суппорта;

- гайки крепления суппорта;

- верхняя станина;

- квадрат для вращения стола вручную;

- реверсирование золотника;

- квадрат валика для точной установки суппорта;

- винты крепления шатуна;

- фиксация эксцентриситета;

- квадрат для установки длины хода ползуна (эксцентриситета).

Конструкция зубодолбежного полуавтомата 5В12

Станок имеет вертикальную компоновку и крепится на нижней станине, представляющей собой жесткую тумбу, в которой смонтированы: электродвигатель главного движения АОЛ42-6 мощностью 1,7 кВт и числом оборотов в минуту 950, электродвигатель АОЛ31-4 мощностью 0.6 кВт и числом оборотов в минуту 1410, насос гидросистемы, пластинчатый фильтр, напорный золотник, Г54-13, реверсивный золотник с ручным управлением Г74-12, клапан предохранительный (разгрузочный) А85-13 и реле давления Г62-21.

Кроме того в отдельной нише нижней станины, которая изолирована от попадания пыли, грязи, а также масла и охлаждающей жидкости смонтировано электрооборудование, а на. отдельной плите — электронасос охлаждения ПA-22, производительностью 22 л в минуту.

В нижней станине предусмотрены резервуары для масла и охлаждающей жидкости гидросистемы.

Средняя станина крепится к нижней станине болтами. В средней станине смонтированы: стол, механизмы реверсирования, качания и регулирования величины отвода стола при холостом ходе режущего инструмента.

Стол устанавливается на скалках; и нем смонтированы шпиндель, червячное колесо и червяк.

Верхняя станина крепится к средней станине. В верхней станине смонтированы: главный вал кривошипно-шатунного механизма, механизмы радиальных и круговых подач, механизм реверсирования суппорта, механизм деления, механизм ручного поворота кулаков, механизм отката суппорта, конечный выключатель, кронштейн местного освещения и панель управления станком.

Суппорт смонтирован на направляющих верхней станины. В корпусе суппорта имеется штоссель, червячное колесо и червяк делительной пары суппорта, подвижная и неподвижная направляющие штосселя, механизм перемещения и установки суппорта, коромысло с сектором и масляный насос.

Особенностью станка является короткая кинематическая цепь обкатки, достигнутая благодаря отсутствию вертикальных валов и конических колес. Отсутствие вертикальных валов позволяет легко переналадить станок на обработку удлиненных шестерен-валиков, для чего устанавливают прокладки между верхней и нижней станинами.

Станок позволяет нарезать удлиненные рейки. На станке может быть установлен гидрозажим изделия. Обслуживание станка удобно и не требует много времени на переналадку. Применяются механизмы реверсирования и переключения кулаков.

Все эти особенности резко сокращают время, связанное с переналадкой станка, а использование гидрозажима значительно сокращает потери времени на зажим заготовки.

Нижняя станина станка

Главный электродвигатель крепится на регулируемой плите. Плита имеет винтовое устройство для натяжения ремней. Для переброски ремней с одних ручьев шкива на другие применено эксцентриковое устройство с фиксатором.

Средняя станина станка

Механизм качания стола в средней станине имеет укороченную кинематическую цепь и весьма жесткую рычажную систему, что обеспечивает долговечность работы этого механизма и четкость отвода стола при холостом ходе инструмента..

В отличие от других станков данного типоразмера в станке 5В12 пружина, отводящая стол, поставлена в конечном звене. Это обеспечивает выборку люфтов в соединениях звеньев механизма качания, устраняет ударную нагрузку и вибрации и тем самым способствует долговечности работы станка.

Стол имеет жесткое крепление червяка делительной пары. Все трущиеся поверхности стола, обильно смазываются маслом, которое поступает от насоса.

Верхняя станина станка

В кинематике верхней станины отсутствуют вертикальные валы и конические колеса, что позволяет без разборки узлов переналадить станок для спецработ: нарезания зубьев на удлиненных валиках, нарезания блоков шестерен, нарезания внутреннего зуба при большой длине заготовки и т. п.

Переналадка станка осуществляется за счет применения прикладки между средней и верхней станинами и установки удлиненного толкателя механизма качания стола.

Верхняя станина имеет механизм реверсирования суппорта. Направление вращения штосселя меняется путем переключения рукоятки.

Часть детален этого механизма унифицирована и взаимозаменяема с деталями механизма реверсирования стола.

На верхней станине монтируется реечное устройство для отката суппорта, которое заменяет груз, установленный на станках данного типоразмера. Оно даст возможность избегать вибрации станка при откате суппорта.

Суппорт

На корпусе суппорта установлен плунжерный насос, который получает движения от эксцентрика. Все механизмы суппорта смазываютгя от насоса.

Схема кинематическая зубодолбежного полуавтомата 5В12

Кинематическая схема зубодолбежного станка 5в12

Схема кинематическая зубодолбежного станка 5В12. Смотреть в увеличенном масштабе

Движения в станке:

- Возвратно-поступательное движение долбяка. Числа двойных ходов долбяка в минуту 200; 315; 425; 600

- Вращательное движение долбяка

- Вращение заготовки (движение обкатки и деления)

- Радиальная подача шпиндельной головки

Наладка зубодолбежного станка полуавтомата 5В12

Наладка станка производится в следующем порядке:

- Установка долбяка

- Выбор оправки и крепления заготовки

- Установка и проверка оправки

- Установка и проверка заготовки

- Установка числа "двойных" ходов долбяка

- Установка длины хода долбяка

- Установка хода долбяка относительно заготовки

- Установка долбяка на глубину врезания

- Настройка гитары деления

- Настройка гитары круговых подач

- Настройка подачи на глубину врезания

- Пуск станка

- Останов станка и снятие обрабатываемого изделия

Кроме того, предусматриваются дополнительные случаи наладки:

- Вторичная установка обрабатываемого изделия

- Нарезание зубчатых колос внутреннего зацепления

- Нарезание зубчатых колес с косым зубом

Схема кинематическая зубодолбежного полуавтомата 5В12

Кинематическая схема зубодолбежного станка 5в12

Схема кинематическая зубодолбежного станка 5В12. Смотреть в увеличенном масштабе

Кулачки подачи долбяка на врезание в зубодолбежном станке 5В12

Кулачки подачи долбяка на врезание в зубодолбежном станке 5в12

Профили кулачков для радиальной подачи показаны на рис. 86.

Однопроходный кулачок (рис. 86, а) предназначается для обработки заготовки за один оборот. На участке ab профиль имеет подъем. При вращении кулачка на этом участке суппорт шпиндельной головки перемещается вправо и происходит врезание. На участке bc, охваченном дугой 90°, профиль очерчен по окружности и шпиндельная головка остается неподвижной. За этот период стол с заготовкой совершает один полный оборот. От точки d цикл повторяется. Такой кулачок называется однопроходным.

Двухпроходный кулачок (рис. 86, б) предназначается для обработки заготовки за два оборота. Участки ab и cd — зоны врезания соответственно для первого и второго прохода.

Трехпроходный кулачок (рис. 86, в) предназначается для обработки заготовки за три оборота. Когда ролик рейки P1 попадает в выемку кулачка, то суппорт под действием пружины и рейки Р2 перекатывается в исходное положение и станок выключается. Участки ab, cd и ef — зоны врезания соответственно первого, второго и третьего прохода.

Электрооборудование зубодолбежного станка 5В12. 1964 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения ~ 36 В.

На станке установлены электродвигатели:

- С - электродвигатель главного привода - АОП42-6; 1,7 кВт, 950 об/мин

- Г - электродвигатель гидравлики - АОП31-4; 0,6 кВт, 1410 об/мин

- Н - электронасос охлаждения - ПА-22; 0,125 кВт, 2800 об/мин, ТУ2-024-2994-71

Схема электрическая принципиальная зубодолбежного станка 5В12

Электрическая схема зубодолбежного станка 5в12

Схема электрическая зубодолбежного станка 5В12. Смотреть в увеличенном масштабе

Описание схемы электрической принципиальной зубодолбежного станка 5В12

Принципиальная электросхема станка приведена на рис. 9. Электропривод станка предусматривает работу всего электрооборудования от сети переменного тока напряжением 380 В. Защита от токов короткого замыкания осуществляется плавкими предохранителями. Защита от перегрузки — тепловым реле.

При нажатии кнопки 2КУ получает питание катушка магнитного пускателя 1К и его нормально открытые контакты подключают электродвигатель гидравлики Г к сети. Одновременно подготовляется цепь питания магнитного пускателя 2К.

При нажатии кнопки 3КУ включается магнитный пускатель 2К, своими нормально открытыми контактами подключая электродвигатель главного привода С и электронасос Н к сети. Насос может быть отключен посредством пакетного выключателя ВП.

По окончании обработки заготовки электродвигатель главного привода отключается автоматически контактами конечного выключателя ВК, который включен последовательно с катушкой магнитного пускателя 2К. Останов станка осуществляется при помощи кнопки 1КУ. При этом отключается как электродвигатель главного привода, так и электродвигатель гидравлики.

В наладочном режиме электродвигатель главного привода может быть включен нажатием кнопки 5КУ. При отнятии руки от кнопки электродвигатель главного привода останавливается.

В цепь магнитного пускателя 2К введен нормально открытый контакт (Л22-4) реле контроля давления масла в гидросистеме; контакт при срабатывании реле (пониженное давление) размыкается, и электродвигатель главного привода отключается.

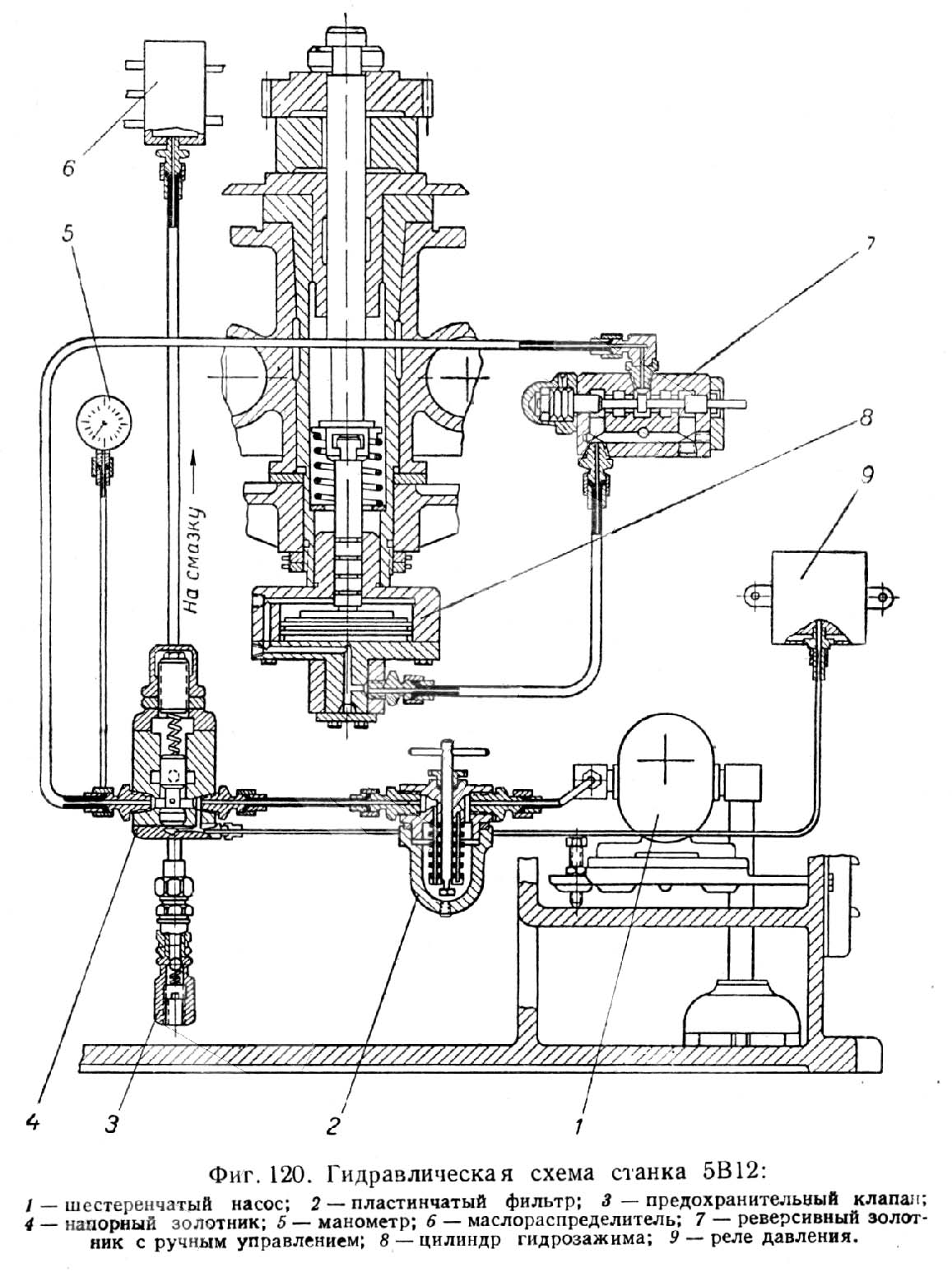

Гидравлическая схема зубодолбежного станка 5В12

Гидравлическая схема зубодолбежного станка 5в12

Гидравлическая схема зубодолбежного станка 5В12. Смотреть в увеличенном масштабе

Гидросхема станка обеспечивает зажим заготовок, смазку станка, а также автоматическое выключение станка при падении давления масла в системе.

Гидросистема станка включает в себя следующие нормализованные узлы:

- Насос шестеренчатый Ш-12

- Фильтр пластинчатый Г41-12

- Клапан предохранительный А-85-13

- Золотник напорный Г54-13

- Манометр на 245 · 104 н/м2 (25 кГ/см2)

- Маслораспределитель

- Реверсивный золотник с ручным управлением Г74-12

- Цилиндр зажима заготовки

- Реле давления Г62-21

Заготовка зажимается следующим образом: масло под давлением 127 • 104 Н/м2 (13 кг/см2) нагнетается шестеренчатым насосом 1 из масляного резервуара нижней части станины через пластинчатый фильтр 2 и напорный золотник 4 в реверсивный золотник с ручным управлением 7. При перемещении золотника вправо масло поступает в верхнюю полость цилиндра 8 и перемещает поршень со штоком вниз. Шток поршня, связанный с оправкой особым замком, перемещает оправку вниз, а последняя через съемную шайбу зажимает заготовку зубчатого колеса. При перемещении золотника влево верхняя полость цилиндра соединяется со сливом, и поршень, а вместе с ним и оправка, перемещаются вверх при помощи пружины, и заготовка освобождается.

Последовательность наладки и подготовка зубодолбежного станка 5в12

В наладку зубодолбежного станка входят следующие основные операции: проверка исправности станка и готовности его к работе, настройка кинематических цепей, установка долбяка, установка заготовки нарезаемого зубчатого колеса, установка положений узлов станка, обработка пробной детали и корректировка наладочных установок станка.

Последовательность выполнения перечисленных операций обычно принимается в таком порядке, в каком они изложены в руководстве по эксплуатации станка. Однако она может быть несколько изменена в соответствии с конкретными условиями наладки.

Рассмотрим наладку зубодолбежного станка на нарезание зубчатого колеса внешнего зацепления с числом зубьев z = 60, модулем т = 3 мм и шириной венца 6 = 20 мм по 7-й степени точности (ГОСТ 1643—72).

Основные приемы наладки, рассмотренные для этого станка, легко могут быть применены для наладки любого зубодолбежного станка.

Начиная наладку, обязательно проверяют исправность станка. Сюда входит внешний осмотр станка, проверка работы основных узлов, проверка системы смазки и системы охлаждения.

При внешнем осмотре обращают внимание на наличие в станке заземления, отсутствие внешних повреждений токопроводящих проводов, отсутствие посторонних предметов в зоне обработки и на наличие масла в резервуаре гидравлики и смазки, а также охлаждающей жидкости в резервуаре станины.

На рис. 143 приведена схема смазки зубодолбежного станка. Масло в маслораспределители 5 и 10 поступает из сливной полости напорного золотника 4, входящего в систему гидравлики. Масло в эту систему нагнетается шестеренным насосом 2 через фильтр 3, расположенный в нише станины. Ниша закрывается крышкой 1. В начале работы ручку фильтра нужно повернуть на 3...5 оборотов для очистки пластин скребком, находящимся между пластинами. Количество масла, поступающего в систему смазки, регулируется предохранительным клапаном, расположенным в этой же нише.

Из маслораспределителя 5 масло под давлением поступает на смазку шпинделя стола, пальца шатуна, направляющей скалки и червячной пары стола. Из второго маслораспределнтеля 10 масло капельно подается на сменные зубчатые колеса гитары деления, находящиеся под крышкой 8, на сменные колеса гитары радиальных и круговых подач, находящихся под крышкой 13, на смазку червячных пар приводного вала и кулачка врезания и на смазку суппорта. На конце трубки для смазывания суппорта установлен дроссель, регулирующий подачу масла в нужных количествах. Наличие масла в суппорте контролируется по масло-указателю 7.

Кроме принудительной смазки, станок имеет наливные масленки, заправляемые один раз в смену при помощи шприца для жидкой смазки. Масленками смазывают валик 6 ручного перемещения суппорта, направляющие суппорта 11 и колесо 12 ручного поворота кулака.

Во время смотра станка необходимо убедиться в правильной работе системы охлаждения. Для этого в наладочном режиме включают насос 14 охлаждения и поворотом рукоятки крана 9, находящегося на подводящей трубе, проверяют поступление охлаждающей жидкости в зону обработки.

После этого можно приступать непосредственно к наладке узлов станка в соответствии с картой наладки.

Наладка зубодолбежного станка 5В12 на нарезание зубчатых колес

Установка долбяка

Для нарезания зубчатых колес модулем до 12 мм применяют прямозубые и косозубые долбяки различных типов — дисковые, чашечные и хвостовые.

Дисковые долбяки рекомендуется применять для обработки таких колес, у которых бурты или вторые венцы выступают за обрабатываемый венец не более чем 4..5 модулей. При большем диаметре выступающих частей применяют чашечные и втулочные долбяки, у которых крепежные гайки не выступают за пределы передней поверхности зубьев долбяка. Одним и тем же долбяком можно нарезать зубчатые колеса с различными числами зубьев. Однако желательно выбирать долбяк с числом зубьев, не равным и не кратным числу зубьев нарезаемого колеса. Диаметр делительной окружности долбяка выбирают по возможности меньшим, чтобы долбяк поворачивался несколько раз в процессе нарезания колеса и тем самым выравнивались ошибки окружных шагов по всему венцу. Кроме этого, при меньшем диаметре долбяка увеличивается его жесткость и устойчивость в работе. Но здесь необходим учитывать, что слишком малые число зубьев долбяка могут привести к подрезке обрабатываемых зубьев.

Для нарезания зубчатых колес внутреннего зацепления применяют такие же долбяки, как и для колес внешнего зацепления, только здесь следует учитывать то, чтобы разность чисел зубьев нарезаемого колеса и долбяка была не меньше чем 12. Колеса внутреннего зацепления малых размеров обычно нарезают хвостовыми долбяками, которые при модуле до 3 мм имеют диаметр 25 мм. Мелкомодульные хвостовые долбяки изготавливают и диаметром 12 мм.

Класс точности долбяков определяет степень точности, которую возможно получить при нарезании колес. Так долбяком класса АА можно нарезать колесо не выше 6-й степени точности долбяком класса А — не выше 7-й степеня точности, долбяком класса В — не выше 8-й степени точности (по ГОСТ 1643-72).

Косозубые долбяки изготавливают как с правым, так и с левым наклоном зубьев. Угол наклона стандартизирован и составляет 15° или 23°. Этими долбяками можно обрабатывать колеса с углом наклона линии зуба, равным точному значению номинального угла линии зуба долбяка, но с противоположным долбяку направлением.

На рис. 144 показан дисковый прямозубый долбяк модуля 3 мм, номинального диаметра 100 мм в исходном сечении. В нем номинальные размеры зубьев долбяка соответствуют размерам зубьев нарезаемого колеса данного модуля. Исходное сечение смещено от передней поверхности для увеличения срока службы долбяка при переточках. Размер диаметра отверстия долбяков выполняется в дюймах. Они стандартизованы и соответствуют метрическим значениям 31,743; 44,542 и 101,6 мм. Посадочные отверстия мелкомодульных долбяков имеют размер 20 мм.

На рис. 145 показаны способы крепления дискового долбяка на шпинделе зубодолбежного станка. В конусное отверстие шпинделя 5 вставляется оправка 4 для крепления долбяка. Оправка подгоняется по конусу таким образом, чтобы при введении ее от руки в отверстие шпинделя зазор между торцом оправки и шпинделем был 0,08 ... 0,12 мм. При затягивании оправки винтом 6 этот зазор должен быть полностью выбран. Долбяк 3 насаживают на оправку режущими кромками вниз, слегка поворачивая без ударов. Во время установки долбяка надо соблюдать особую осторожность, поскольку держать долбяк приходится рукой за острые кромки зубьев. Если между долбяком и шпинделем прокладывается промежуточное кольцо, то оно должно быть по возможности большим, обеспечивающим необходимую жесткость опорной поверхности долбяка (рис. 145, б).

Установка промежуточного кольца меньшего диаметра, чем опорная поверхность (рис. 145, в) не рекомендуется.

От точной установки долбяка в большой мере зависит точность нарезаемого колеса, поэтому необходимо периодически проверять индикатором радиальное и торцовое биение посадочных поверхностей оправки под долбяк.

Для станка 5В12, выполняемого по классу Н, согласно нормам точности радиальное биение центрирующей поверхности шпинделя долбяка не должно превышать 0,006 мм, а торцовое биение опорного бурта не должно превышать 0,008 мм.

Основные неполадки и методы их устранения

Неполадки зубодолбежного станка сказываются на точности обрабатываемого зубчатого колеса, поэтому станок всегда должен быть хорошо отрегулирован для обеспечения нормальной работы. Конструкция узлов станка 5В12 предусматривает возможность их регулировки.

Рассмотрим некоторые неполадки станка, которые могут быть устранены наладчиком.

Повышенный стук при отводе стола во время холостого хода долбяка может возникать по причине увеличенного зазора в механизме качания стола. При нормальной работе механизм качания стола должен работать с едва заметным постукиванием, при этом зазор между упором стола и клином механизма качания не должен превышать 0,01 мм. Кроме этого, необходимо следить за тем, чтобы пружина, прижимающая ролик к кулаку отвода стола, не была бы перетянута. Затяжка пружины до соприкосновения витков может привести к поломке механизма качания стола.

Повышенный стук при изменении направления движения шпинделя долбяка является результатом образования большого зазора между сектором качания шпинделя и витками его круговой рейки. Этот дефект устраняют регулировкой эксцентрика оси качания коромысла с сектором.

Качание суппорта в направляющих при движении шпинделя долбяка устраняют подтягиванием клина в направляющих. Клин затягивают до такого положения, при котором суппорт под действием пружин отката после окончания обработки свободно откатывается.

Погрешность профиля зубьев обычно связана с погрешность профиля зубьев долбяка и плохим состоянием червячных делительных пар станка. При обнаружении этой погрешности в первую очередь необходимо установить новый инструмент. Если это не улучшит профиль зуба нарезанного зубчатого колеса, то следует проверит состояние делительных червячных пар станка. Для устранения большого осевого люфта делительного червяка (более 0,005 мм) нужно подтянуть гайки на конце червяка и проверить зазор индикатором.

Большая накопленная погрешность окружных шагов зубьев обрабатываемого зубчатого колеса бывает по причинам, связанным как с долбяком, так и с обрабатываемой заготовкой. Для устранения этой погрешности необходимо проверить радиальное биение долбяка и перекос его передней поверхности при установке на станке. После этого проверить установку заготовки на радиальное биение.

Особенно заметно накопленная погрешность окружных шагов проявляется в зоне смыкания начала и конца об работки. Наибольшую величину он имеет при неблагоприятном отношении чисел зубьев долбяка и обрабатываемого колеса, при котором долбяк за полный оборот колеса поворачивается на 0,5; 1,5; 2,5 и т.д. оборота.

Аналогичная погрешность в зоне смыкания наблюдается при значительном изменении температуры в процессе обработки одного зубчатого колеса Во избежание ее появления нужно обильно охлаждать заготовку в процессе всей обработки, а также правильно назначать режимы резания.

Погрешность направления зуба (как симметричная, так и направленная в одну сторону по обоим профилям) может возникать из-за непараллельности движения долбяка относительно оси вращения обрабатываемого колеса. При обнаружении такого дефекта необходимо проверить точность станка по параллельности движения долбяка в обеих плоскостях относительно оси вращения шпинделя изделия.

Низкий класс шероховатости обработанной поверхности может быть как при затуплении режущих кромок долбяка, так и при нежестком креплении долбяка или заготовки.

Опорная поверхность приспособления для установки заготовки должна быть максимально приближена к нарезаемому зубчатому венцу.

Установочный чертеж зубодолбежного станка 5В12

Установочный чертеж зубодолбежного станка 5в12

Читайте также: Обозначения гидравлических схем металлорежущих станков

Технические характеристики зубодолбежного станка полуавтомата 5В12

| Наименование параметра | 5В12 | 5122 | 5А122 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр устанавливаемого изделия, мм | 200 | 200 | 250 |

| Наибольшая ширина нарезаемого венца (длина нарезки), мм | 50 | 50 | 50 |

| Наибольший модуль нарезаемого колеса, мм | 4 | 5 | 5, 6 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес внутреннего зацепления, мм | 220 | ||

| Наибольшая ширина нарезаемого венца (длина нарезки) внутреннего зацепления, мм | 30 | ||

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 150 | 210 | 260 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 70..140 | 110..200 | 160..250 |

| Расстояние от пола до планшайбы, мм | 900 | 850 | 895 |

| Суппорт. Шпиндель (штоссель) долбяка | |||

| Наибольший ход долбяка (шпинделя), мм | 55 | 60 | 60 |

| Наибольший продольный ход суппорта инструмента (установочный), мм | 250 | 90 | 90 |

| Цена деления шкалы установки глубины долбления зуба, мм | 0,01 | ||

| Наибольший диаметр устанавливаемого долбяка, мм | 75 | 75, 100 | 100 |

| Пределы чисел двойных ходов долбяка в минуту | 200, 315, 425, 600 | 200..850 (8 ступ.) | Круговая подача инструмента, мм/дв.ход | 0,1; 0,12; 0,15; 0,20; 0,24; 0,30; 0,37; 0,46; | 0,16..1,6 (9 ступ.) | 0,03..1,75 | Радиальная подача инструмента, от Sкр | 0,1..0,3 | 0,003..0,286 (24 ступ.) | 0,001..1,17 |

| Диаметр шейки шпинделя (оправки под долбяк), мм | 31,743 | 31,743; 44,443 | 44,443 |

| Конец шпинделя для крепления инструмента | Морзе 3 | Морзе 5 | Морзе 5 |

| Отход инструмента во время холостого хода, мм | - | 0,45 | 0,45 |

| Рабочий стол (планшайба) | |||

| Наибольшее перемещение стола (планшайбы) при внутреннем долблении, мм | -60..210 | -90..260 | |

| Диаметр фланца рабочего стола (планшайбы), мм | 160 | 250 | 320 |

| Диаметр отверстия (цилиндрической выточки) в шпинделе рабочего стола, мм | 65А | 65А | 65 |

| Глубина отверстия (цилиндрической выточки) в шпинделе рабочего стола, мм | 75 | 50 | 10 |

| Цена деления лимба установки межцентрового расстояния, мм | 0,01 | ||

| Скорость быстрого перемещения стола, м/мин | - | 2 | 2 |

| Скорость быстрого наладочного вращения стола, об/мин | 3,0 | ||

| Отход инструмента во время холостого хода, мм | 0,5 | - | - |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 5 | 6 |

| Электродвигатель главного привода - поступательное движение долбяка, кВт | 2,2 | 2,1/ 3,0 | 4,0/ 4,5 |

| Электродвигатель насоса гидропривода, кВт | 0,8 | 1,1 | 2,2 |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,15 | |

| Электродвигатель привода быстрого вращения стола, кВт | - | 0,6 | |

| Электродвигатель транспортера стружки, кВт | - | 0,4 | |

| Электродвигатель магнитного сепаратора, кВт | - | - | 0,12 |

| Суммарная мощность электродвигателей, кВт | 11,32 | ||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 1320 х 940 х 1820 | 2700 х 1100 х 1945 | |

| Масса станка с электрооборудованием и охлаждением, кг | 1950 | 3700 |

- Зубодолбежный станок 5В12. Руководство к станку, 1964

- Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков,1965

- Гинсбург Е.Г. Производство зубчатых колес, 1978

- Калашников А.С. Технология изготовления зубчатых колес, 2004

- Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

Список литературы

Связанные ссылки. Дополнительная информация