ДИП-200 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка ДИП-200

Производитель токарного станка ДИП-200 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать), где 200, 300, 400, 500 - высота центров над станиной.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

Таким образом, по правилам обозначения станков модель 1Д62 обозначает: 1 - группа - токарные станки, Д - поколение станков, 6 - подгруппа - токарно-винторезные станки, 20 - главный параметр - высота центров над станиной (200 мм)

Обозначение линейки станков серии ДИП-200 сохранилось до настоящего времени и относится обычно ко всем моделям серии: 1д62, 1д62м, 1А62, 1К62, 16К20, МК6056 производства завода "Красный пролетарий", позволяющих производить токарную обработку деталей средних размеров.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

ДИП-200 (1Д62) Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-200 (по классификации ЭНИМС 1Д62, 1Д62М) - первый советский станок с коробкой скоростей и диаметром обработки над станиной 400 мм, как и все другие ДИПы (ДИП-200, ДИП-300, ДИП-400, ДИП-500), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарный станок ДИП-200 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной.

В период первой Сталинской пятилетки заводом «Красный пролетарий» был освоен (1932 год) в серийном производстве токарно-винторезный станок ДИП-200 - первый станок с механической коробкой скоростей вместо ступенчатых шкивов. В 1937 году ДИП-200 получил обозначение 1д62 согласно классификатору разработанному ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков, основан 19 мая 1933 г.).

В дальнейшем станок ДИП-200 (1д62) был модернизирован заводом в целях более удобного управления коробкой скоростей, упрощения коробки подач и создания надежной системы смазки. Усовершенствованная модель стала называться 1д62м и фактически это вторая модель в серии токарных станков ДИП-200.

Указанные изменения улучшили условия обслуживания станка и обеспечили его большую производительность.

Вращение изделия, закрепленного в патроне передней бабки или в центрах, осуществляется от индивидуального электродвигателя 4,3 кВт. Движение от электродвигателя передается через ременную передачу на приводной шкив и затем через зубчатые колеса механизма коробки скоростей — на шпиндель.

Наибольший диаметр детали типа Диск, обрабатываемой над станиной, составляет 410 мм, а максимальный диаметр детали типа Вал, закрепляемой в центрах над верхней частью суппорта - 210 мм. Расстояние между центрами 750, 1000, 1500 мм.

Наибольшая длина обтачивания детали с механической подачей суппорта равна 650, 900, 1400 мм.

Шпиндель станка ДИП-200 (1Д62М) получает 18 скоростей вращения в прямом направлении (11,5..600 об/мин) и 9 в обратном (18..760) через переборные шестерни от коробки скоростей. Для управления перебором служат рукоятки на передней бабке.

Двусторонняя фрикционная дисковая муфта, состоящая из двух независимых половин, в коробке скоростей управляет пуском, остановом и реверсированием шпинделя при включенном двигателе.

Передний конец шпинделя станка ДИП-200 имеет резьбу М90х6 для крепления промежуточного фланца с патроном.

- Конец шпинделя резьбовой - М90х6

- Передний подшипник - скольжения биметаллический с принудительной смазкой;

- Внутренний (инструментальный) конус шпинделя - Морзе 5;

- Диаметр сквозного отверстия в шпинделе - Ø 38 мм. Наибольший диаметр прутка - Ø 37 мм;

- Частота прямого вращения шпинделя - 11,5..600 об/мин (18 ступеней);

- Частота обратного вращения шпинделя - 18..760 об/мин, (9 ступеней);

- Торможение шпинделя ленточное при выключении фрикционной муфты.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт Ø 40 мм с шагом 12 мм следующие резьбы:

- Резьба метрическая с шагом от 1 до 12 мм (25 ступеней);

- Резьба дюймовая от 2 до 24 (30 ступеней) ниток на 1 дюйм;

- Резьба модульная от 0,25 до 3 (12 ступеней) модулей;

- Резьба питчевая от 7 до 96 (24 ступени) питчей.

При помощи механизма увеличения шага можно увеличить шаги всех резьб в 4 и 16 раз.

Механизм коробки подач обеспечивает через ходовой вал Ø 30 мм следующие подачи:

- Продольные подачи 0,82..1.590 мм/оборот (35 ступеней) с максимальным усилием 360 кг;

- Поперечные подачи 0,027..0.522 мм/оборот (35 ступеней) с максимальным усилием 410 кг.

Основные отличия последней модификации станка ДИП-200 (1Д62М) от модели ДИП-200 (1Д62)

Модернизированная модель ДИП-200 (1Д62М) отличалась от первой модели станка ДИП-200 (1Д62) следующими изменениями:

- Переключение чисел оборотов шпинделя осуществляется не тремя, а двумя рукоятками, при этом одна рукоятка делает круговое движение, а вторая (переборная) фиксируется в трех положениях. Установка на необходимую скорость (число оборотов) облегчается соответствующими цифрами на диске круговой рукоятки; не нужно прибегать к дополнительным таблицам.

- Улучшена конструкция переднего и заднего подшипников шпинделя: более совершенно и доступно регулирование их и введена принудительная смазка переднего подшипника от отдельного плунжерного насоса, вмонтированного в корпусе коробки скоростей.

- Упрощена регулировка фрикционной муфты и введена дополнительная смазка ее от плунжерного насоса.

- Задний конец шпинделя удлинен и позволяет установку пневматического цилиндра, благодаря чему обеспечивается возможность применения пневматического патрона для закрепления обрабатываемых изделий.

- Реверсирование направления подачи суппорта при нарезании левой резьбы осуществляется перестановкой гитары. Так как нарезание левых резьб производится сравнительно редко, это изменение не могло отразиться на эксплуатационных качествах станка, но зато оно чрезвычайно облегчило обработку корпуса передней бабки на многошпиндельном агрегатном станке.

- Улучшено регулирование гайки поперечного суппорта для выборки люфта при ее износе.

- Диаметр пиноли задней бабки увеличен на 15 мм. Смещение задней бабки при обточке конусов в центрах производится не одним, а двумя взаимно противоположными винтами, обеспечивающими более надежную установку.

- Положение задней бабки на линии центров контролируется совпадением плоскостей платиков нижней и верхней части бабки.

- Передняя направляющая станины защищена специальным щитком, прикрепленным к салазкам суппорта. Поэтому упор, устанавливаемый при обтачивании ступенчатых деталей или при подрезании торцев и уступов, крепится не на передней направляющей станины, а на рейке.

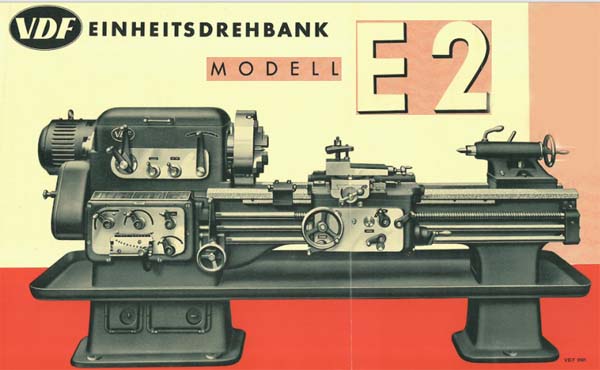

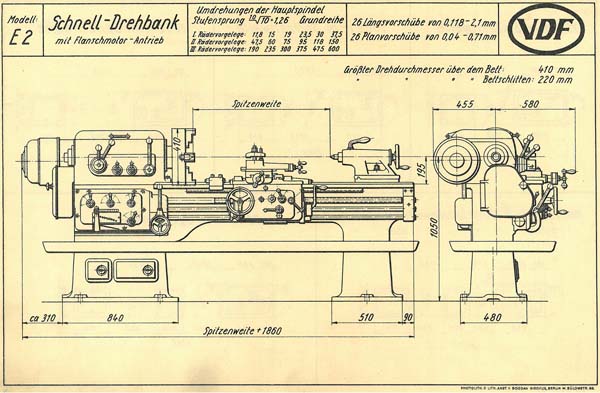

Немецкий токарно-винторезный станок фирмы VDF модель Е2-V8 - прототип ДИП-200 (1д62, ДИП-20)

Высота центров - 220мм., РМЦ - 1200мм., внутренний диаметр шпинделя 60мм. Двигатель - 4 кВт, 380в., электрика оригинальная - двигатель AEG, коммутация Siemens. Общая длинна - 3м., масса 2т. Конуса: в шпинделе КМ6, в задней бабке - КМ4.

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2

Немецкий токарный станок фирмы VDF модель Е2. Смотреть в увеличенном масштабе

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) - один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

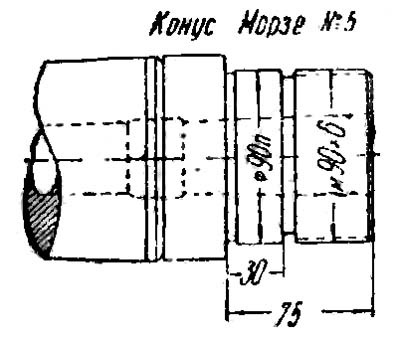

Габарит рабочего пространства, и посадочные места токарно-винторезного станка ДИП-200

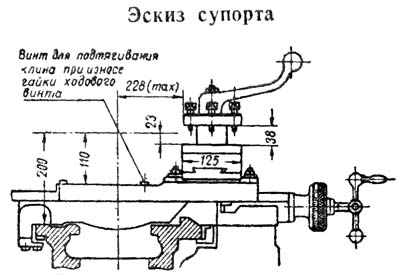

Эскиз суппорта токарного станка дип-200

Эскиз шпинделя токарного станка дип-200

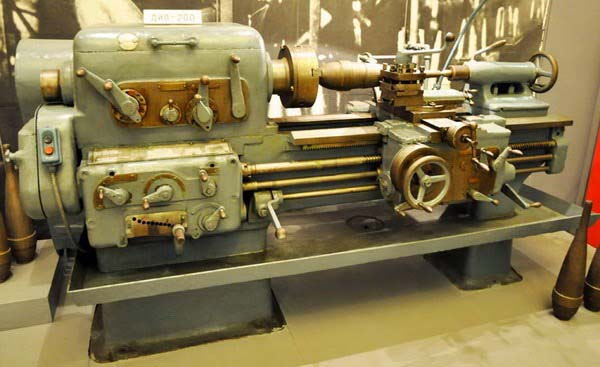

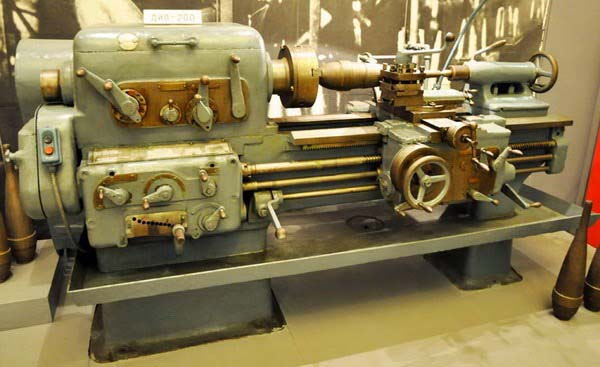

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

Фото первой модели токарного станка ДИП-200 (1д62)

Фото первой модели токарно-винторезного станка ДИП-200. Смотреть в увеличенном масштабе

Фото токарного станка ДИП-200 (1д62м)

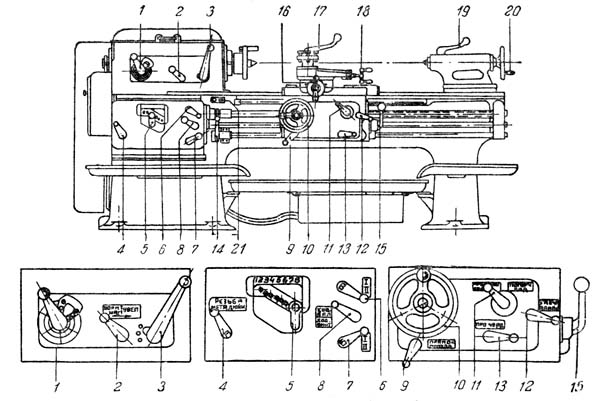

Расположение органов управления токарно-винторезным станком ДИП-200

Расположение органов управления токарным станком ДИП-200 (1д62м)

Расположение органов управления токарно-винторезным станком ДИП-200. Смотреть в увеличенном масштабе

Перечень органов управления токарным станком ДИП-200

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для увеличения шага резьбы

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для настройки станка на нарезку резьб метрических и дюймовых

- Накидная рукоятка

- Рукоятка для настройки шага резьбы

- Рукоятка для настройки шага резьбы

- Рукоятка для включения ходового винта или валика

- Рукоятка для реверсирования хода суппорта при обтачивании

- Маховичок для ручного перемещения суппорта по станине

- Рукоятка для переключения продольного и поперечного подач и блокировки гайки ходового винта

- Рукоятка для включения гайки ходового винта

- Рукоятка для включения подачи

- Рукоятка для включения и реверсирования станка

- Рукоятка для включения и реверсирования станка

- Рукоятка поперечной подачи суппорта вручную

- Рукоятка для закрепления резцовой головки

- Рукоятка для подачи верхней части суппорта вручную

- Рукоятка для крепления пиноли

- Маховичок для перемещения пиноли

- Кнопочная станция

Электрооборудование токарно-винторезного станка ДИП-200 (1д62м). 1949 год

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 380 В;

- Цепь местного освещения - нет

На станке установлен один трехфазный короткозамкнутый асинхронный электродвигатель:

- ДГ - электродвигатель главного привода АД41-4; 4,3 кВт; 1445 об/мин

- - - электронасос охлаждения - нет

Схема электрическая принципиальная токарного станка ДИП-200

Электрическая схема токарного станка ДИП-200 (1д62м)

Электропривод токарно-винторезного станка ДИП-200

Станок снабжается электродвигателем (фиг. 16) трехфазного тока с короткозамкнутым ротором. Тип электродвигателя — АД-41/4 220/380 в, мощностью 4,3 кВт, 1445 об/мин.

При нормальной нагрузке к. п. д. = 0,85; коэффициент мощности Cos φ = 0,86; сила тока при напряжении в 380 В равна 8,9 А., а при напряжении в 220 В — 15,4 А.

Электродвигатель устанавливается на качающейся плите, смонтированной сзади станка, и соединен с приводным шкивом передней бабки ременной передачей (фиг. 21).

Электрическая аппаратура токарно-винторезного станка ДИП-200

Магнитный пускатель (нереверсивный) типа «МПК-1» служит для включения электродвигателя, приводящего механизм станка в движение. Контактор пускателя приводится в действие от электромагнита, на котором устанавливается катушка на напряжение 220 или 380 вольт, в зависимости от напряжения в сети.

На станине предусмотрен платик (фиг. 7) под конечный выключатель ВК-101, который устанавливается в случаях, когда является целесообразным выключение электродвигателя при каждом выключении фрикциона.

Включение электродвигателя возможно при напряжении не ниже 85% от номинального.

От коротких замыканий электродвигатель должен защищаться плавкими предохранителями, установленными вне станка самим заказчиком. Магнитный пускатель устанавливается на станине в левой ее части, с задней стороны станка.

Кнопочная станция. Включение и выключение электродвигателя производится при помощи кнопочной станции типа «KC1-12», установленной на станине под передней бабкой спереди станка.

Управление электроприводом

Включение электродвигателя производится кратковременным нажатием кнопки «ПУСК», которая замыкает цепь магнитной катушки пускателя. Катушка под влиянием проходящего по ней тока притягивает сердечник якоря и замыкает механически связанные с ним главные и вспомогательные контакты.

Главные контакты соединяют электродвигатель с сетью, а вспомогательные создают в цепи катушки электромагнита соединение, параллельное кнопке «ПУСК». Тогда дальнейшее нажатие кнопки «ПУСК» будет излишне, так как питание катушки происходит после этого через цепь вспомогательных контактов.

При пуске электродвигателя нужно проверять положение рукояток, включения фрикционной муфты. Включать электродвигатель можно только при выключенной муфте.

Выключение электродвигателя осуществляется нажатием кнопки «СТОП», которая разрывает цепь катушки пускателя, вследствие чего сердечник якоря отпадает и разрывает все контакты.

Заземление станка

Станок должен быть заземлен согласно нормам техники безопасности. Для этого на станке имеется специальный болт, отмеченный табличкой с надписью «Болт заземления», к которому надлежит присоединить заземляющий провод (фиг. 15).

Читайте также: Заводы производители токарных станков

Технические данные и характеристики станка ДИП-200 (1д62м)

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 47 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 38 | 45 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть |

| Материал шпинделя | Ст.45 | Ст.45 | |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | |

| Число ступеней продольных подач | 35 | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 |

| Количество нарезаемых резьб метрических | 25 | 19 | 44 |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 |

| Выключающие упоры продольные | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет |

| Предохранение от перегрузки | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть |

| Резьбоуказатель | нет | ||

| Наружный диаметр ходового винта, мм | 40 | 40 | |

| Шаг ходового винта, мм | 12 | 12 | |

| Диаметр ходового вала, мм | 30 | 30 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Диаметр пиноли задней бабки, мм | 65 | 70 | |

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 1 | 2 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 |

- Токарно-винторезный станок 1Д62М (ДИП-20М). Руководство по уходу и обслуживанию. Красный Пролетарий, 1949

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Полезные ссылки по теме. Дополнительная информация