УГ9321 Автоматическая шестипозиционная револьверная головка

Схемы, описание, характеристики

Сведения о производителе револьверной головки УГ9321

Разработчиком и изготовителем револьверных головок УГ9321 является Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова и Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Продукция Гомельского завода станочных узлов ГЗСУ

- 2Е52 - станок радиально-сверлильный переносной Ø 25

- 2К52, 2К52-1 - станок радиально-сверлильный переносной Ø 25

- 2К522 - станок радиально-сверлильный переносной Ø 32

- 2К550В - станок радиально-сверлильный Ø 55

- 2Т118 - станок вертикально-сверлильный настольный Ø 40

- 2Т125 - станок вертикально-сверлильный Ø 25

- 2Т140 - станок вертикально-сверлильный Ø 40

- 2Т150 - станок вертикально-сверлильный Ø 50

- 16Б16п.062 - фартук для токарно-винторезных станков 16Б16, ИТ-1М,...

- 16Б16п.070 - коробка подач для токарно-винторезных станков 16Б16, ИТ-1М,...

- 16Б20п.061, 067 - фартук для токарно-винторезных станков 16К20,..

- 16Б20п.070, 077 - коробка подач для токарно-винторезных станков 16К20,..

- 16ГС25СУ - станок токарно-винторезный универсальный с ЧПУ Ø 500

- 16ГС32СУ - станок токарно-винторезный универсальный с ЧПУ Ø 630

- 16ГС25Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 320

- 16ГС32Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 320

- ГС520 - станок сверлильный настольный Ø 16

- ГС526У - станок токарно-винторезный универсальный Ø 500

- ГС545 - станок радиально-сверлильный переносной Ø 45

- ГС2112 - станок сверлильный настольный Ø 12

- ГС2116к - станок сверлильный настольный Ø 18

- ГС1725Ф3 - станок токарно-винторезный универсальный с ЧПУ Ø 500

- УГ9321 - головка револьверная автоматическая 6 позиционная для токарных станков с ЧПУ

- УГ9326 - головка револьверная автоматическая 8 позиционная для токарных станков с ЧПУ

УГ9321 головка револьверная автоматическая шестипозиционная для токарных станков с ЧПУ. Назначение, область применения

Головка автоматическая шестипозиционная УГ9321 предназначена для установки, крепления и автоматической индексации режущего и вспомогательного инструмента на токарных станках с ЧПУ.

УГ9321 Габаритные размеры автоматической револьверной головки

Габаритные размеры револьверной головки УГ9321

УГ9321 Общий вид автоматической шестипозиционной головки

Фото автоматической револьверной головки УГ9321

УГ9321 автоматическая головка на станке

Фото автоматической револьверной головки УГ9321

Конструкция универсальной автоматической головки УГ9321

Конструкция револьверной головки УГ9321

Конструкция револьверной головки УГ9321. Смотреть в увеличенном масштабе

Устройство и работа автоматической револьверной головки УГ 9326

Конструкция головки показана на рис.2.

Движение от электродвигателя (17), встроенного в гильзу (21) корпуса (23) посредством поводковой муфты, выполненной на торце вала ротора (16) и водила (24) планетарного редуктора, сообщается блоку сателлитов (12). Один из них сопрягается с неподвижным зубчатым колесом внутреннего зацепления (26), а другой - с подвижным зубчатым колесом (9), на ступице которого выполнена трапецеидальная резьба, а на торце - зубчатая муфта. Посредством этой муфты и винта (3) осуществляется соединение детали (9) с кулачком управления индексацией (4). Радиальной опорой детали (9) служат бронзовые полукольца (29), торцевые - подшипники (10) и (11).

С резьбой на детали (9) сопрягается фланец-гайка (8), прикрепленный к шпинделю (5) головки, который может совершать вращательное и поступательное движение. К шпинделю прикреплены инструментальный диск (1) и фиксирующая полумуфта (31) с круговым зубом. Вторая полумуфта (30) закреплена на корпусе головки.

На торце гильзы (21) установлен датчик (13) углового положения инструментального диска, выполненный на герметичных магнитоуправляемых контактах (герконах) и соединенный с фланцем шпинделя посредством валика (22) и муфты (20). Датчик защищен кожухом.

В нише корпуса помещаются набор клеммных зажимов электрокоммуникаций головки, PC-цепочки двигателя и микровыключатель (14) контроля сцепления полумуфт (30) и (31).

Включение подачи СОЖ на инструментальный диск осуществляется при нажатии диском на толкатель клапана (6), встроенного в планку (7), пpикpeпляемyю к корпусу головки.

Работа головки

Головка работает по циклу, при котором за исходное положение принято показанное на рис.2, зафиксированное положение: снятие усилия и расцепление плоскозубых муфт, поворот инструментального диска до заданной позиции, предварительная фиксация, сцепление муфт и сжатие их с необходимым усилием.

При пуске двигателя начинается вращение детали (9) и кулачка (4) против часовой стрелки. Поскольку полумуфты (3O) и (31) сцеплены и шпиндель не может вращаться, за счет взаимодействия резьб на деталь(8) и (9) происходит расцепление полумуфты. К окончанию расцепления приурочено соприкосновение уступа кулачка с пальцем (35). При продолжении поворота фиксатор (34) под воздействием скосов на дет.(32) входит в паз на кулачке, обеспечивая сцепление привода и шпинделя. Когда инструментальный диск достигает необходимого углового положения, по команде датчика (19) осуществляется реверсирование двигателя к, соответственно, изменение направления вращения деталей головки. При этом фиксаторы (33) и (34) западают в лазы фланца (32), кулачек освобождается и происходит расцепление привода и шпинделе. При дальнейшем вращении привода осуществляется сцепление фиксирующих полумуфт и создание на них необходимого натяга, величина которого зависит от установки токового реле цепи двигателя в электросхеме станка. Токовое реле управляет отключением электродвигателя.

Основные регулировки

Поворот шпинделя должен начинаться после его выхода из сцепления полумуфт на 0,5 ± 0,2 мм. Эта величина настраивается перестановкой кулачка по торцевым зубцам дет.(9). Перестановка на один зуб дает перемещение шпинделя на 0,45 мм.

Для правильной фиксации шпинделя необходим его перебег, относительно заданной позиции на 5°...3°. Эта величина устанавливается поворотом датчика (19).

Микровыключатель (14) должен срабатывать за 0,5...1,5 мм до конца хода шпинделя, это достигается перемещением планки (13) микровыключателя.

УГ9321 Кинематическая схема универсальной автоматической головки

Кинематическая схема револьверной головки УГ9321

Кинематическая схема головки приведена на рис.3. Планетарный редуктор, выполненный по схеме 2К-Н имеет два исполнения по передаточному числу, а именно:

- i = 81 - для головки модели УГ9321 (6 позиционная)

- i = 117 - для головок моделей УГ9324 (10 позиционная)

- i = 117 - для головок моделей УГ9325 (12 позиционная)

УГ9321 Электрическая схема универсальной автоматической головки

Электрическая схема револьверной головки УГ9321

В головке установлено следующее электрооборудование:

- М - Электродвигатель асинхронный 0,37 кВт; 1365 об/мин

- S1 - Датчик углового положения инструментальной головки

- 1 - Датчик положения - переключатель герконовый для головки УГ9321-02

- S2 - Микровыключатель конечный контроля сцепления муфт

- R-C - R-C цепочка

УГ9321.0300.000 Инструментальный диск шестипозиционный револьверной головки

Инструментальный диск револьверной головки УГ9321

Инструментальный диск револьверной головки УГ9321

Использование головок при центровых работах

На головках УГ9324 и УГ9325 инструмент для центровых работ устанавливается с помощью вспомогательных втулок в расточки инструментального диска.

Подача СОЖ осуществляется в рабочей позиции через вспомогательные втулки.

На головках УГ9321 (рис.5) инструмент для центровых работ устанавливается в блоки (I), которые монтируются на торцевой поверхности инструментальной головки в позициях 1,3,5. При установке блока необходимо вывернуть пробку 2 и, в случае работы с СОЖ, ослабить винт 4, вынуть шарик 3 и ввернуть пробку 2 в резьбу 5.

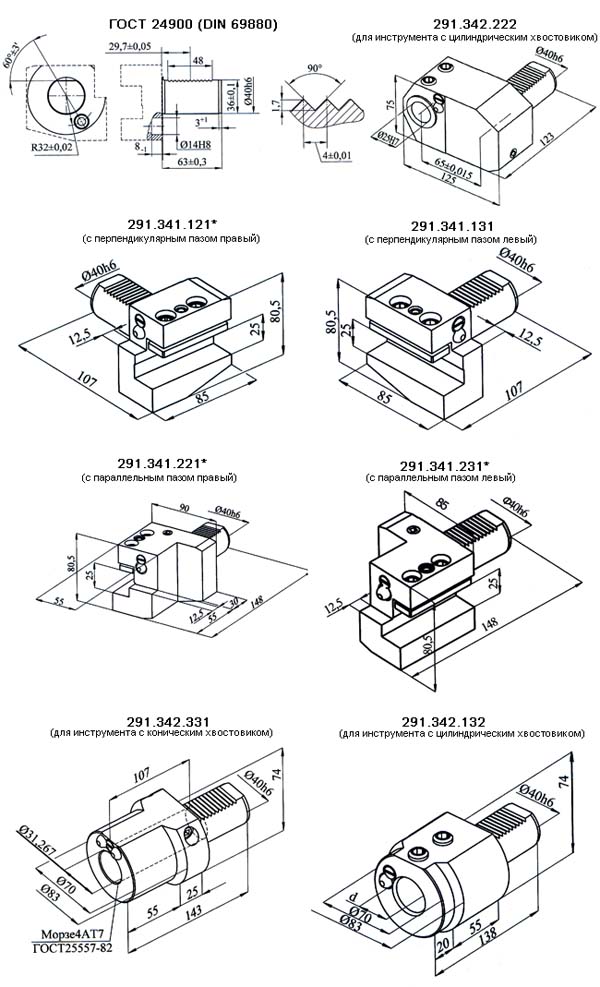

Диски инструментальные восьмипозиционные предназначены для установки резцедержателей с цилиндрическим хвостовиком ГОСТ 24900 (DIN 69880) диаметром 40 мм.

Диски изготавливаются с припусками в отверстиях под инструмент с диаметрами D4.

Окончательная обработка отверстий D4 в размер 40Н7 производится по месту с установкой на конкретной делительной головке.

Диски инструментальные изготавливаются на ОАО «Барановичский завод станкопринадлежностей» — производителе универсальной зажимной технологической оснастки, для комплектации металлорежущих станков.

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели (резцедержка, инструментальный блок) изготавливаются на ОАО «Барановичский завод станкопринадлежностей» по ТУ РБ 00222918.055-2001 и предназначены для закрепления призматических резцов сечением 25х25 мм и 20х20 - для резцедержателей с хвостовиком Ø40 мм, а так же для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителей комплектуются переходными втулками с цилиндрическими или коническими отверстиями. Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

291.341.121 резцедержатель с перпендикулярным пазом

291.341.221 резцедержатель с параллельным пазом

291.342.132 резцедержатель для осевого инструмента

291.342.222 резцедержатель для осевого инструмента со смещенной осью

Читайте также: Производители токарных станков в России

УГ9321 головка револьверная автоматическая шестипозиционная. Видеоролик.

Технические характеристики головки УГ9321

| Наименование параметра | УГ9321 | УГ9326 | УГ9321-6 | УГ8 |

|---|---|---|---|---|

| Основные параметры | ||||

| Количество позиций | 6 | 8 | 8 | 8 |

| Расстояние от базовой поверхности до оси головки, мм | 121 | 121 | 121 | 121 |

| Диаметр отверстия в инструментальном диске под резцедержатели по ГОСТ 24900, мм | 50H7 | 40H7 | 40H7 | 40H7 |

| Максимальный допустимый крутящий (опрокидывающий) момент от усилия резания, кНм | 2,6 | 2,8 | 2,8 | 2,8 |

| Стабильность индексации головки в радиальном направлении, мкм, не более: | 5 | 5 | 5 | 3 |

| Стабильность индексации головки в осевом направлении, мкм, не более: | 10 | 10 | 10 | 6 |

| Максимальная масса режущих и вспомогательных инструментов, кг | 45 | 45 | ||

| Направление вращения | Одностор. | Одностор. | Одностор. | Реверс. |

| Время смены инструмента min/ max, сек | ||||

| Посадочная поверхность инструментального диска: диаметр, мм | Конус 7°7`30" | Конус 7°7`30" | Конус 7°7`30" | Ø50h6 |

| Электрооборудование, привод головки | ||||

| Напряжение питающей сети, В | ~380 50Гц | ~380 50Гц | ~380 50Гц | ~380 50Гц |

| Напряжение цепи управления, В | 24 | 24 | 24 | 24 |

| Электродвигатель привода, кВт | 0,37 | 0,37 | 0,37 | 0,37 |

| Тип датчика | ПКГ-6 | ПКГ-8 | Фото | Фото |

| Выходной сигнал | Контакт геркона | Контакт геркона | кодовый 1-2-4-8 24В | кодовый 1-2-4-8 24В |

| Габариты и масса автоматической головки | ||||

| Габаритные размеры основания головки, мм | 690 х 400 х 450 | 520 х 335 х 335 | 610 х 400 х 450 | 540 х 430 х 550 |

| Масса автоматической головки, кг | 142 | 130 | 140 | 185 |

- Головки автоматические многопозиционные моделей УГ 9321, УГ 9324, УГ 9325. Руководство по эксплуатации УГ 9321.000000.000 РЭ, 1984

- Локтева С.Е. Станки с программным управлением и промышленные роботы, 1986

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация