1А616К Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 1А616К

Производителем токарно-винторезных универсальных станков 1А616К является Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

1А616К станок токарно-винторезный с автоматической коробкой скоростей (АКС). Назначение и область применения

Станок 1А616К сконструирован на основе базовой модели 1А616 с высокой степенью унификации функциональных узлов и деталей.

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные и питчевые резьбы.

Принцип работы и особенности конструкции станка 1А616К

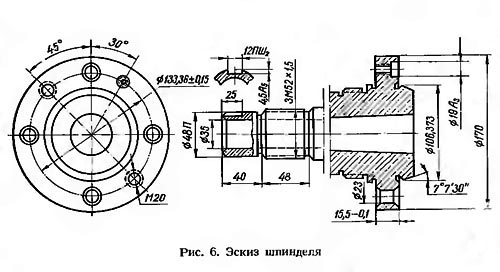

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом. (До 1959 года токарный станок 1А616К выпускался с резьбовым концом шпинделя (М76 х 6):

Обрабатываемая деталь устанавливается в центрах или патроне. Привод станка 1А616К осуществляется от одного электродвигателя через два клиноременных ремня и редуктор, расположенный в левой тумбе станка.

Наличие клиноременной передачи предохраняет механизмы коробки скоростей и шпиндельной бабки от динамических ударов при пуске, реверсировании и торможении.

Торможение электродвигателя привода производится постоянным током, что дает плавный и быстрый останов шпинделя без нагрева электродвигателя.

Коробка подач станка 1А616К обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Двигатель для привода быстрого хода не предусмотрен.

В станке предусмотрена возможность установки гидрокопировального устройства и гидропневмоцилиндров для зажима изделий в патроне или цанге.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Для нарезания резьбы с шагом до 6 мм движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются при включенном переборе с использованием звена увеличения шага.

В токарном станке 1А616К предусмотрена возможность нарезания особо точных резьб путем исключения кинематических цепей коробки подач и применения специальных прецизионных сменных зубчатых колес.

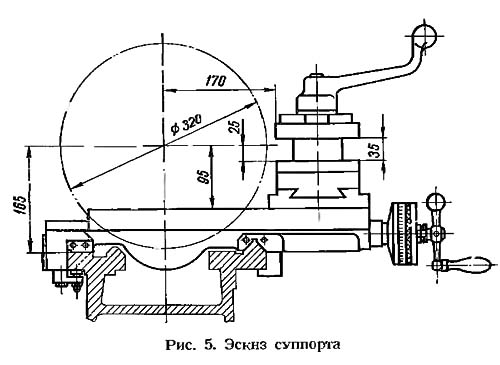

Габарит рабочего пространства станка 1А616К. Эскиз суппорта

Габарит рабочего пространства станка 1А616К. Эскиз суппорта

Присоединительные и посадочные базы станка 1А616К. Эскиз шпинделя

Шпиндель токарно-винторезного станка 1А616К

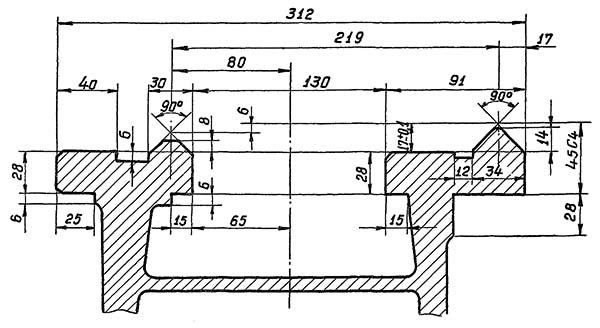

Станина токарно-винторезного станка 1А616К

Станина токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 1А616К

Фото токарного станка 1А616К

Общий вид токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Фото токарного станка 1А616К

Общий вид токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Фото токарного станка 1А616К

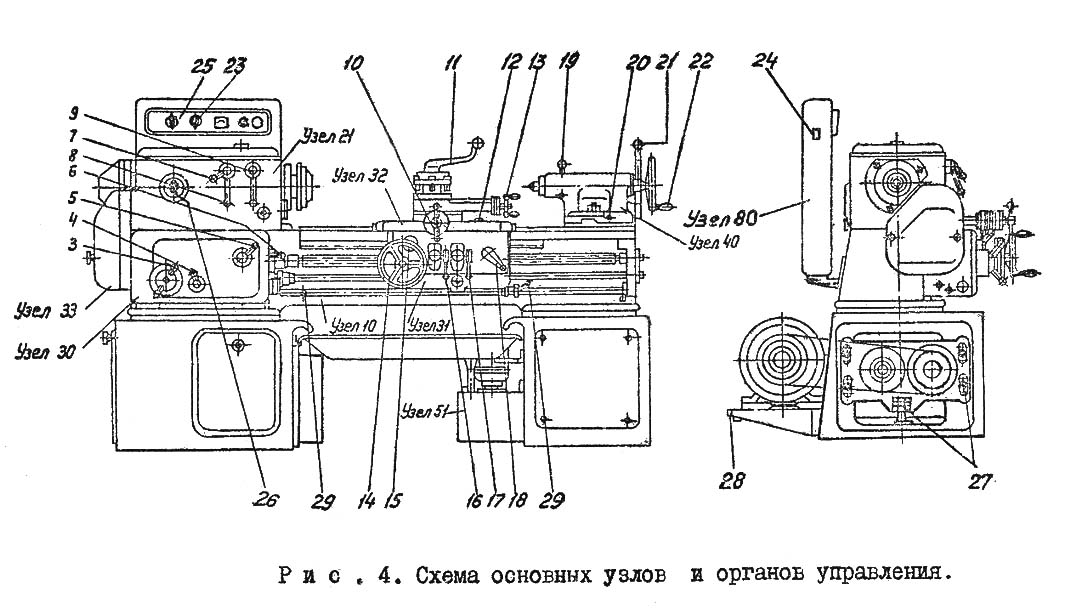

Расположение основных узлов и органов управления токарно-винторезным станком 1А616К

Расположение основных узлов и органов управления токарным станком 1А616К

1А616К Основные узлы токарно-винторезного станка

- 11. Станина с коробкой скоростей АКС-109

- 21. Передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмом

- 80. Встроенный шкаф с электрооборудованием

- 14. Механизм фиксации валика управления

- 30. Коробка подач

- 31. Фартук с механизмом подач

- 32. Суппорт с быстродействующим четырехпозиционным резцедержателем

- 33. Гитара сменных шестерен

- 40. Задняя бабка

- 51. Система охлаждения

- 72. Защитный кожух

- 78. Защитное устройство патрона

Спецификация органов управления токарным станком 1А616К

- 3. Рукоятка установки шага резьбы или величины подачи;

- 4. Рукоятка установки шага резьбы или величины подачи;

- 5. Рукоятка установки шага резьбы или величины подачи;

- 6. Кнопка включения ходового винта или ходового валика;

- 7. Рукоятка установки нормального или увеличенного шага нарезаемой резьбы;

- 8. Рукоятка изменения направления подач;

- 9. Рукоятка включения перебора (1:1, 1:8);

- 10. Рукоятка ручного поперечного перемещения суппорта;

- 11. Рукоятка поворота и закрепления четырехпозиционного резцедержателя;

- 12. Винт крепления каретки суппорта к станине;

- 13. Рукоятка ручного перемещения верхней части суппорта (резцовых салазок);

- 14. Маховичок ручного продольного перемещения каретки суппорта;

- 15. Кнопка для выключения реечной шестерни при нарезании резьбы;

- 16. Рукоятка включения и выключения продольной подачи суппорта;

- 17. Рукоятка включения и выключения поперечной подачи суппорта;

- 18. Рукоятка включения и выключения маточной гайки ходового винта;

- 19. Рукоятка закрепления пиноли задней бабки;

- 20. Поперечного смещения корпуса задней бабки;

- 21. Рычаг закрепления корпуса задней бабки на направляющих станины;

- 22. Маховичок перемещения пиноли задней бабки;

- 23. Рукоятка включения насоса охлаждения;

- 24. Вводной выключатель;

- 25. Рукоятка включения скорости двигателя (750, 1500);

- 26. Рукоятка переключения скоростей (1..9) в автоматической коробке (АКС);

- 27. Винты натяжения ремней на шпиндельной бабке;

- 28. Винты натяжения ремней электродигателя;

- 29. Рукоятки включения, выключения и реверсирования главного электродвигателя.

Электрооборудование токарно-винторезного станка 1А616К. 1974 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц, (220 В по особому заказу);

- Цепь управления магнитными пускателями ~ 110 В;

- Цепь местного освещения ~ 36 В.

- Цепь питания постоянного тока электромагнитных муфт и промежуточных реле = 29 В.

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя:

- М1 - электродвигатель главного привода типа АО2-51-8/4, мощность 2,8/ 4,6 кВт, 685/1370 об/мин., исполнение Ml01

- М2 - электронасос охлаждения типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Схема электрическая принципиальная токарного станка 1А616К

Электрическая схема токарно-винторезного станка 1А616К

Схема электрическая токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема блока задержки токарно-винторезного станка 1А616К

Схема блока задержки токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Аппаратура управления и защиты установлена в шкафе управления.

На пульте управления, размещенном на электрошкафе, установлено:

- П - переключатель скорости электродвигателя M1;

- ВО - выключатель электронасоса охлаждения М2;

- УН - указатель нагрузки.

Электросхемой предусмотрен однофазный трансформатор ТБСЗ-0,16, напряжение первичной обмотки которого соответствует сети, а от вторичных обмоток питаются:

- 110 В - цепи управления

- 36 В - цепь местного освещения

и однофазный трансформатор ТБС3-0,1, напряжение первичной обмотки которого соответствует сети, в от вторичной обмотки питаются:

- 29 В - через выпрямительный мост питаются цепи электромагнитных муфт и промежуточных реле

Описание электросхемы управления главным приводом станка 1А616К

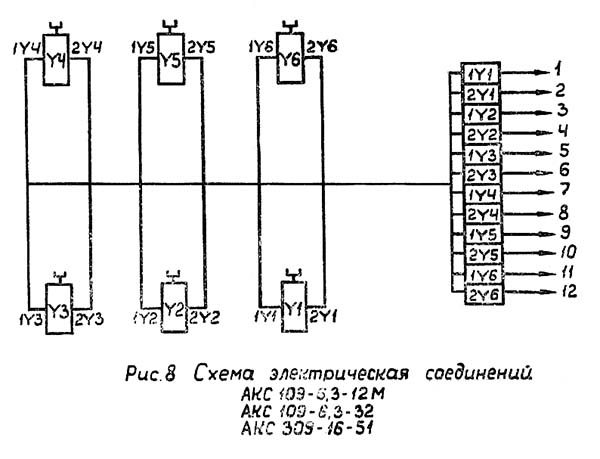

Электросхема управлений предназначена для переключения ступеней чисел оборотов и реверсирования шпинделя станка.

Для ступенчатого переключения чисел оборотов применена автоматическая коробка скоростей типа АКС09Д6,3, выполненная на электромагнитных муфтах ЭТМ. Коробка имеет 9 скоростей.

Пуск и останов шпинделя производится включением и отключением электродвигателя М1, который управляется пускателями К1 и К2, переключателем П2 и валиком с двумя рукоятками на три положения;

- верхнее - рабочий ход

- среднее - стоп

- нижнее - обратный ход

Управление АКС осуществляется галетным переключателем, установленном на передней стенке шпиндельной бабки.

Торможение шпинделя осуществляется транзисторным блоком задержки Б3 и реле Р2. В блоке БЗ для увеличения постоянной времени (R-C) применена транзисторная схема управления реле Р2. Транзисторы Т1 и Т2 включены по схеме с общим коллектором. Регулировка постоянной времени (выдержки) производится шунтированием входного сопротивления резистором R5.

Работа электросхемы (черт. 1А616К.81,000Э3)

Установить рукоятку переключателя П3 в положение, соответствующее выбранной скорости.

При установке рукоятки переключателя П2 а положение рабочий или обратный ход включается электродвигатель главного приводя и соответствующие выбранной, скорости электромагнитные муфты коробки скоростей £см. диаграмму включения электромагнитных муфт).

При установке рукоятки переключателя П3 с рабочего или обратного хода в среднее положение "стоп", выключается электродвигатель главного привода и включаются электромагнитные муфты ЭМ4 и ЭМ6, образуя кинематический замок в коробке АКС, создавая тем самым мгновенное торможение шпинделя, равное времени заряда конденсатора в блоке задержки Б3.

Защита и блокировка

Защита электрооборудования станка при коротких замыканиях осуществляется плавкими вставками Пр1..Пр3 и автоматическим выключателем А1, От длительных перегрузок по току, электродвигатель насоса охлаждении защищен тепловым реле РТ1. Пускатель КЗ исключает самозапуск электродвигателя при снижении, отключении и последующем восстановлении напряжения питающей сети.

Главный привод станка не включится, если не опущен щиток ограждения патрона. При случайном откидывании щитка ограждения патрона, отключается электродвигатель и включается торможение шпинделя.

После любого останова станка, для подготовки схемы к работе, установить рукоятку переключателя П2 в среднее положение - стоп.

Указание по монтажу и эксплуатации электрооборудования

Ввод от электросети подключается к зажимам вводного клеммника. Для присоединения станка к сети защитного заземления сзади станка на передней тумбе установлен специальный болт.

Заземление станка обязательно!

ВНИМАНИЕ!

При осмотре или ремонте электроаппаратуры вводной выключатель А1 должен быть отключен.

Перед пуском станка в работу необходимо удалить смазку с полюсов электромагнитов в магнитных пускателях, просушить электродвигатели, если сопротивление изоляции обмоток менее 0,5 мгОм, замеренное мегометром на 500 Вольт.

Контакты магнитных пускателей специального ухода не требуют. После износа они подлежат замене. Срок износа контактов зависит от условий и режима работы станка. В случае сильного обгорания контактов допускается их зачистка мелким надфилем.

Не реже одного раза в два месяца очищать электрооборудование от пыли, подтягивать крепежные винты, проверять состояние контактов.

После 4000 часов работы (но не реже одного раза в год), а при пыльной и влажной среде - через 2ООО часов (два раза в год) заменить смазку в шарикоподшипниках электродвигателей, для чего удалить старую смазку, промыть подшипники керосином, затем бензином я заполнить свежей смазкой 2/3 свободного пространства внутри подшипника.

Перечень элементов электрической схемы токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Схема соединений токарно-винторезного станка 1А616К

Схема соединений токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Автоматическая коробка скоростей АКС

Автоматическая коробка скоростей - покупной узел АКС-109 6,3 12м, изготовленный Псковским заводом зубчатых колес.

Коробка скоростей на 9 ступеней крепится торцом на внутренней стенке тумбы и может перемещаться в вертикальной плоскости для натяжения ремней.

Управление АКС осуществляется рукояткой 26 на передней стенке шпиндельной бабки электрическими сигналами постоянного тока 24 В.

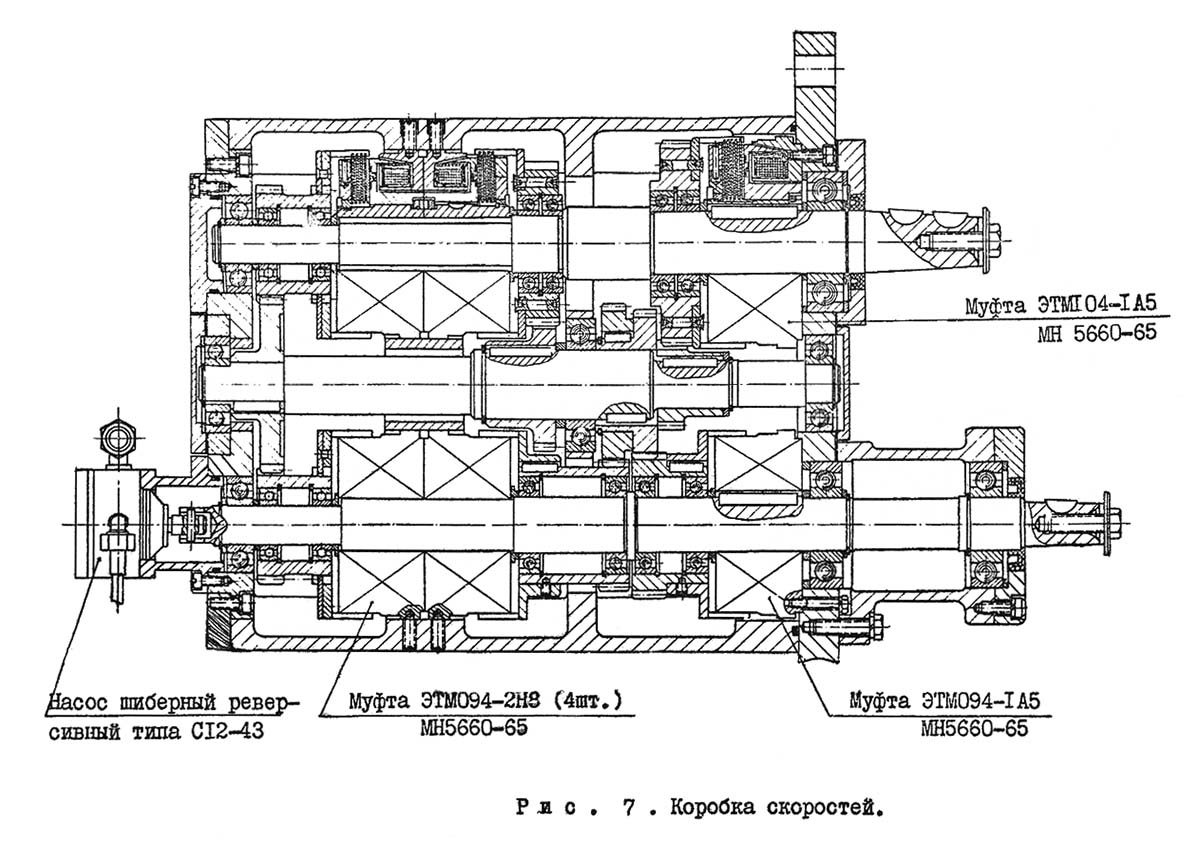

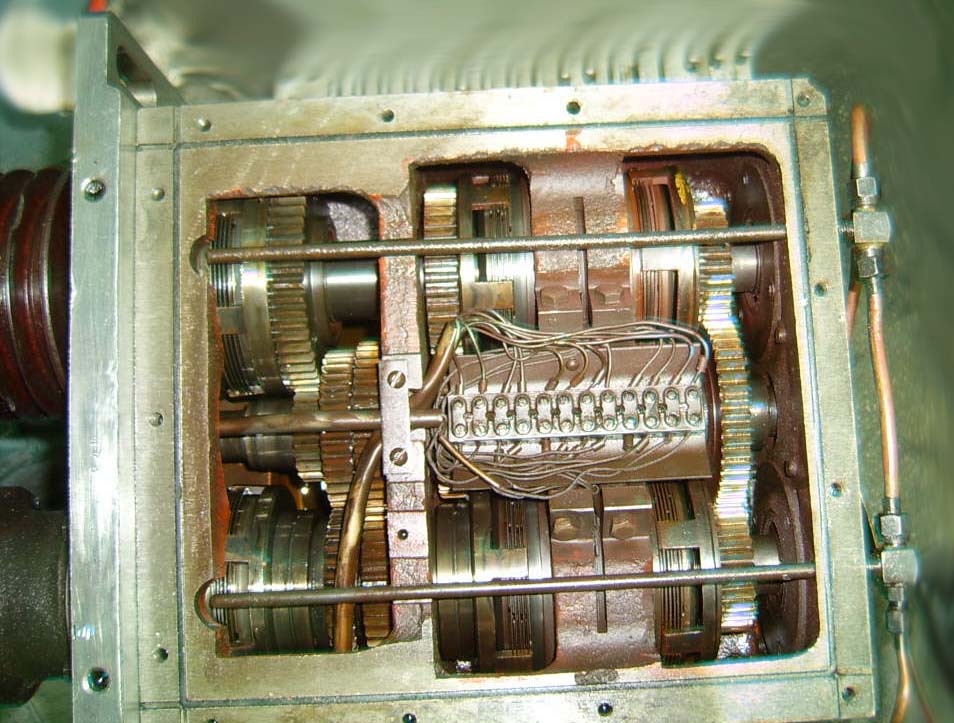

Автоматическая коробка скоростей токарного станка 1А616К

Автоматическая коробка скоростей токарного станка 1А616К. Смотреть в увеличенном масштабе

Автоматическая коробка скоростей токарного станка 1А616К

Автоматическая коробка скоростей токарного станка 1А616К. Смотреть в увеличенном масштабе

Кинематическая схема АКС 109 токарного станка 1А616К

Кинематическая схема АКС 109 токарного станка 1А616К. Смотреть в увеличенном масштабе

Электрическая схема АКС 109 токарного станка 1А616К

Электрическая схема АКС 109 токарного станка 1А616К. Смотреть в увеличенном масштабе

Унифицированная автоматическая коробка скоростей АКС 109-6,3-12М

Унифицированные автоматические коробки скоростей серии АКС климатического исполнения О, категории размещения. 4.1 по ГОСТ 15150-69 применяются в главном приводе станков токарной, сверлильной и фрезерной групп. Коробки можно использовать в универсальных станках, автоматах и полуавтоматах, в станках с программным управлением.

АКС позволяет сосредоточить в механической передаче все операции управления главным приводом - пуск, торможение, регулирование скорости; кроме того, АКС обеспечивает высокую скорость переходных процессов, защиту деталей главного привода от перегрузок и удобство работы.

АКС обеспечивает ступенчатое регулирование скорости шпинделя на холостом ходу или в процесса резания в широком диапазоне с постоянной мощностью.

Привод АКС осуществляется от нерегулируемого или регулируемого электродвигателя.

Устройство и работа АКС 109

Корпуса АКС имеют форму прямоугольного параллелепипеда с тремя расточками для валов, расположенными в одной плоскости.

АКС 109-6,3-12М — закрытого исполнения с автономной системой смазки и фланцевым креплением к станку. Входной и выходной валы расположены с одной стороны в одной плоскости.

На входном валу АКС располагаются электромагнитные муфты:

- М1 - ЭТМ-094-1А5

- М2 - ЭТМ-094-2Н8

- М3 - ЭТМ-094-2Н8

На выходном валу АКС располагаются электромагнитные муфты:

- М4 - ЭТМ-094-2Н8

- М5 - ЭТМ-094-2Н8

- М6 - ЭТМ-104-1А8

Система смазки

Для смазки АКС следует применять масло марки Т-22 или ИГП-18. Тонкость очистки масла должна быть не более 25 мкм.

АКС с индивидуальной системой смазки имеют реверсивные встроенные насосы шиберного типа С12-43.

Технические характеристики АКС-109-6,3-12м

- Номинальный момент выходного вала на низшей частоте вращения: 160 Н·м

- Номинальный момент выходного вала остальных диапазонах скоростей: 100 Н·м

- Количество скоростей: 9

- Частота вращения входного вала: 1250 об/мин

- Пределы частот вращения выходного вала: 315..2000 об/мин

- Количество электромагнитных муфт: 6

- Напряжение катушек муфт: = 24 В

- Балластный зазор электромагнитных муфт: 0,4 + 0,2 мм

- Допустимый осевой люфт входного и выходного валов: 0,3 мм

- Модель индивидуального насоса смазки: С12-43, производительность 5л/мин

- Масса корпуса: 126 кг

- Габариты корпуса: 665 х 290 х 490 мм

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 1А616К. Видеоролик.

Технические характеристики станка 1А616К

| Наименование параметра | 1616 | 1А616 1971г |

1А616п 1961г |

1А616к |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | П | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 175 | 180 | 180 | 180 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750 | 710 | 710 | 710 |

| Наибольшая длина обтачивания, мм | 700 | 660 | 660 | 660 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 25 | 25 | 25 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 170 | 170 | 170 |

| Высота оси центров над плоскими направляющими станины (высота центров), мм | 160 | 165 | 165 | 165 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | ||||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | ||||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 30 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 29 | 34 | 34 | 34 |

| Частота прямого вращения шпинделя, об/мин | 19..1415 | 9..1800 | 11,2..2240 | 18..1800 |

| Число ступеней частот прямого вращения шпинделя | 24 | 21 | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин (число ступеней) | 19..1415 | 9...1800 | 11,2..2240 | 18..1800 (21) |

| Число ступеней частот обратного вращения шпинделя | 24 | 21 | 21 | 21 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | |

| Торможение шпинделя | нет | есть | есть | есть |

| Блокировка рукояток | нет | есть | есть | есть |

| Точность, тип и размер подшипника в передней опоре | АВ 3182115 75х115-30 | А 3182116 80х125-34 | А 3182116 80х125-35 | А 3182116 80х125-34 |

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, по валику, по винту, мм | 850/ 750/ 750 | 670/ 670/ 670 | 670/ 670/ 670 | 670/ 670/ 670 |

| Наибольшее перемещение поперечной каретки суппорта от руки, по валику, по винту, мм | 210/ 90/ нет | 195/ - /195 | 195/ - /195 | 195/ - /195 |

| Цена деления лимба продольного перемещения суппорта, мм | 1 | 1 | 1 | 1 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,02 | 0,05 | 0,05 | 0,05 |

| Продольное перемещение на один оборот лимба, мм | 110 | 110 | 110 | |

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 | 5 | |

| Число ступеней продольных подач | 140 | |||

| Пределы продольных рабочих подач, мм/об | 0,07..1,67 | 0,065..0,91 | 0,05..2,5 | 0,065..0,91 |

| Пределы поперечных рабочих подач, мм/об | 0,02..1,24 | 0,065..0,91 | 0,05..1,5 | 0,065..0,91 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | |

| Количество нарезаемых резьб метрических | ||||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..9 | 0,5..24 | 0,5..6 | 0,5..24 |

| Количество нарезаемых резьб дюймовых | ||||

| Пределы шагов нарезаемых резьб дюймовых | 38..2 | 56..1 | 48..2,5 | 56..1 |

| Количество нарезаемых резьб модульных | ||||

| Пределы шагов нарезаемых резьб модульных | 0,5..9 | 0,25..22 | 0,25..5 | 0,25..5,5 |

| Количество нарезаемых резьб питчевых | ||||

| Пределы шагов нарезаемых резьб питчевых | нет | 128...2 | 128..1,25 | 128...2 |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 105 | 120 | 120 | 120 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба, мм | 3 | |||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 20 х 30 | 20 х 25 | 20 х 25 | 20 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 20 | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | ||||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Наибольшее перемещение пиноли, мм | 95 | 120 | 120 | 120 |

| Перемещение пиноли на одно деление лимба, мм | 1 | 1 | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 2 | 2 | 2 |

| Привод главного движения, кВт (об/мин) | 2,8/ 1420 | 4 | 4,5 | 2,8; 4,6 (750/ 1500) |

| Тип электродвигателя главного привода | АОЛ42-4 | АО2-41-4 | А51-4-Щ2-К1 | |

| Привод маслонасоса в станции смазки С48-14М, кВт | 0,1 | - | - | - |

| Привод насоса охлаждения, кВт (об/мин) | 0,1 | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | ПА-22 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2355 х 852 х 1275 | 2135 х 1225 х 1220 | 2135 х 1225 х 1220 | 2135 х 1225 х 1420 |

| Масса станка, кг | 1850 | 1500 | 1500 | 1600 |

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

- Станок токарно-винторезный 1А616К. Руководство по уходу и обслуживанию, 1969

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация